林木联合采育机前车架关键铰接点承载仿真分析

宝塔菜联合收获机关键部件建模方法与仿真基于ADAMS

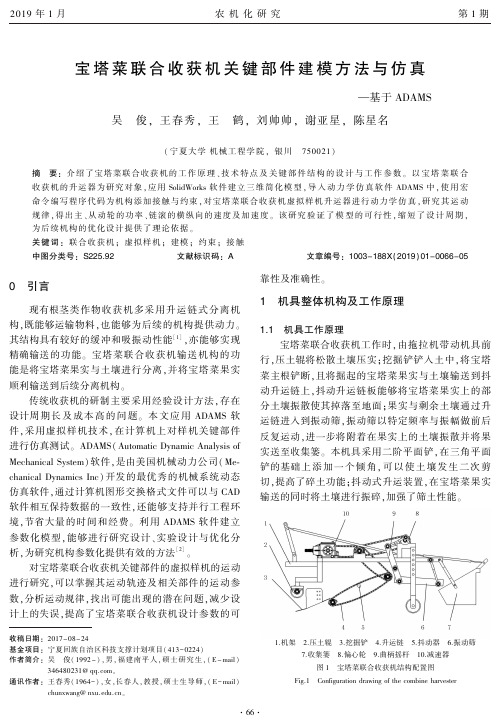

宝塔菜联合收获机关键部件建模方法与仿真基于ADAMS吴㊀俊ꎬ王春秀ꎬ王㊀鹤ꎬ刘帅帅ꎬ谢亚星ꎬ陈星名(宁夏大学机械工程学院ꎬ银川㊀750021)摘㊀要:介绍了宝塔菜联合收获机的工作原理㊁技术特点及关键部件结构的设计与工作参数ꎮ以宝塔菜联合收获机的升运器为研究对象ꎬ应用SolidWorks软件建立三维简化模型ꎬ导入动力学仿真软件ADAMS中ꎬ使用宏命令编写程序代码为机构添加接触与约束ꎬ对宝塔菜联合收获机虚拟样机升运器进行动力学仿真ꎬ研究其运动规律ꎬ得出主㊁从动轮的功率㊁链滚的横纵向的速度及加速度ꎮ该研究验证了模型的可行性ꎬ缩短了设计周期ꎬ为后续机构的优化设计提供了理论依据ꎮ关键词:联合收获机ꎻ虚拟样机ꎻ建模ꎻ约束ꎻ接触中图分类号:S225.92㊀㊀㊀㊀㊀㊀㊀文献标识码:A文章编号:1003-188X(2019)01-0066-050㊀引言现有根茎类作物收获机多采用升运链式分离机构ꎬ既能够运输物料ꎬ也能够为后续的机构提供动力ꎮ其结构具有较好的缓冲和吸振动性能[1]ꎬ亦能够实现精确输送的功能ꎮ宝塔菜联合收获机输送机构的功能是将宝塔菜果实与土壤进行分离ꎬ并将宝塔菜果实顺利输送到后续分离机构ꎮ传统收获机的研制主要采用经验设计方法ꎬ存在设计周期长及成本高的问题ꎮ本文应用ADAMS软件ꎬ采用虚拟样机技术ꎬ在计算机上对样机关键部件进行仿真测试ꎮADAMS(AutomaticDynamicAnalysisofMechanicalSystem)软件ꎬ是由美国机械动力公司(Me ̄chanicalDynamicsInc)开发的最优秀的机械系统动态仿真软件ꎬ通过计算机图形交换格式文件可以与CAD软件相互保持数据的一致性ꎬ还能够支持并行工程环境ꎬ节省大量的时间和经费ꎮ利用ADAMS软件建立参数化模型ꎬ能够进行研究设计㊁实验设计与优化分析ꎬ为研究机构参数化提供有效的方法[2]ꎮ对宝塔菜联合收获机关键部件的虚拟样机的运动进行研究ꎬ可以掌握其运动轨迹及相关部件的运动参数ꎬ分析运动规律ꎬ找出可能出现的潜在问题ꎬ减少设计上的失误ꎬ提高了宝塔菜联合收获机设计参数的可收稿日期:2017-08-24基金项目:宁夏回族自治区科技支撑计划项目(413-0224)作者简介:吴㊀俊(1992-)ꎬ男ꎬ福建南平人ꎬ硕士研究生ꎬ(E-mail)346480231@qq.comꎮ通讯作者:王春秀(1964-)ꎬ女ꎬ长春人ꎬ教授ꎬ硕士生导师ꎬ(E-mail)chunxwang@nxu.edu.cnꎮ靠性及准确性ꎮ1㊀机具整体机构及工作原理1.1㊀机具工作原理宝塔菜联合收获机工作时ꎬ由拖拉机带动机具前行ꎬ压土辊将松散土壤压实ꎻ挖掘铲铲入土中ꎬ将宝塔菜主根铲断ꎬ且将掘起的宝塔菜果实与土壤输送到抖动升运链上ꎬ抖动升运链板能够将宝塔菜果实上的部分土壤振散使其掉落至地面ꎻ果实与剩余土壤通过升运链进入到振动筛ꎬ振动筛以特定频率与振幅做前后反复运动ꎬ进一步将附着在果实上的土壤振散并将果实送至收集篓ꎮ本机具采用二阶平面铲ꎬ在三角平面铲的基础上添加一个倾角ꎬ可以使土壤发生二次剪切ꎬ提高了碎土功能ꎻ抖动式升运装置ꎬ在宝塔菜果实输送的同时将土壤进行振碎ꎬ加强了筛土性能ꎮ1.机架㊀2.压土辊㊀3.挖掘铲㊀4.升运链㊀5.抖动器㊀6.振动筛7.收集篓㊀8.偏心轮㊀9.曲柄摇杆㊀10.减速器图1㊀宝塔菜联合收获机结构配置图Fig.1㊀Configurationdrawingofthecombineharvester2019年1月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第1期1.2㊀分离输送系统分离输送系统由倾斜式升运链板和振动筛组成ꎬ升运器采用圆柱链杆结构ꎮ链传动无弹性滑动和整体打滑现象ꎬ能保持平均传动的精确性及较高传动效率[3]ꎬ也能够保证其在较为恶劣的工况下工作ꎬ因而适用于联合收获机ꎬ如图2所示ꎮ由于宝塔菜果实呈螺旋状ꎬ其平均横截面积直径仅有8mmꎬ故选用滚子链规格为10A型㊁节距为15.875mm㊁滚子直径为10.16mm及链条链板由链条直径为8mm的滚筒构成ꎮ其链滚与链滚间的距离约为8mmꎬ能够保证在挖掘输送过程中ꎬ让宝塔菜果实尽可能地往后输送ꎬ可以降低果实的遗漏损失率ꎮ宝塔菜种植行距一般在250~300mmꎬ为双行收获机ꎬ故将链板宽幅设为600mmꎮ1.从动轮㊀2.链滚㊀3.抖动器㊀4.主动轮㊀5.振动筛㊀6.收集篓图2㊀升运器三维模型Fig.2㊀Threedimensionalmodelofelevator2㊀升运器仿真模型的建立2.1㊀几何模型的建立ADAMS/View虽然提供了建模工具ꎬ但其操作性不强ꎬ对于复杂的三维模型耗时大ꎬ且模型的尺寸与精度不能得到保障ꎮ本文运用SolidWorks软件对升运器进行建模ꎬ并对装配体进行干涉检验ꎬ确保零件设计及配合的准确性ꎮ将SolidWorks实体模型保存成Parasolid(.x_t)格式ꎬ通过ADAMS/Exchange图形接口模块导入ADAMS中[4]ꎮSolidWorks三维实体模型在导入ADAMS之前需要简化ꎬ将主动轮与从动轮简化为圆柱体ꎬ抖动器简化为椭圆柱体ꎬ传动带简化为离散的小圆柱[5]ꎮ2.2㊀虚拟样机模型建立导入的模型需要对各个零件进行重命名ꎬ让其排列有序ꎬ并对各个零件的材料属性进行定义ꎮ设置工作栅格平面垂直于链轮的中心轴ꎬ单位设置为MMKSꎬ各个零件的质量属性定义为刚体ꎬ同时将大地定义为各个零件的运动参照基准ꎬ以方便后续约束与接触的添加[6]ꎮ约束为两个运动部件的联接ꎬ是它们建立相对的运动关系ꎮ为各个零件添加约束ꎬ使其成为一个完整的机械系统ꎮ分别将主动轮㊁从动轮与抖动器的质心点创建与大地旋转副ꎬ并在主动轮上添加一个驱动函数[7]ꎬ函数表达式为2300.0d timeꎬ设置顺时针方向为其转动方向ꎮ2.2.1㊀链节与链节之间建模在链滚与链滚之间的需要考虑到机构的变形ꎬADAMS里提供了柔性连接元素轴套力[8]ꎮ采用轴套力实际模拟了连接间的轴销连接ꎬ轴销连接具有3个旋转方向和3个移动方向ꎬ轴套力可以在2个相互作用的构建上施加一个3方向的作用力[9]ꎮ轴套力计算公式为FxFyFzTxTyTzéëêêêêêêêêêùûúúúúúúúúú=K11000000K22000000K33000000K44000000K55000000K66éëêêêêêêêêêùûúúúúúúúúúRxRyRzθxθyθzéëêêêêêêêêêùûúúúúúúúúú-C11000000C22000000C33000000C44000000C55000000C66éëêêêêêêêêêùûúúúúúúúúúvxvyvzθ xθ yθzéëêêêêêêêêêêêùûúúúúúúúúúúú+Fx0Fy0Fz0Tx0Ty0Tz0éëêêêêêêêêêùûúúúúúúúúú(1)其中ꎬF为力ꎻT为力矩ꎻK为刚度系数ꎬK11=EAL为拉伸刚性系数ꎻK22=K33=EAL为剪切感性系数ꎻG为剪切模量ꎻK44=Gπd432L为扭转刚性系数ꎻK55=K66=Eπd464L为弯曲刚性系数ꎻC为阻尼ꎮ由于存在111个链节ꎬ故需要添加111个轴套力ꎬ用手动方法逐个添加ꎬ工作量大且易出现错误ꎬ故通过宏命令帮助实现ꎮ下面为链滚与链滚之间创建轴套力的程序代码:forvariable_name=ipstart_value=1end_value=111forcecreateelement_likebushing&bushing_name=(eval("bushing_"//RTOI(ip)))&2019年1月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第1期i_marker_name=(eval(".ex_1.lun"//RTOI(ip)//".cm"))&j_marker_name=(eval(".ex_1.lun"//RTOI(ip+1)//".cm"))&stiffness=2e5ꎬ2e5ꎬ2e5&damping=2e3ꎬ2e3ꎬ2e3&force_preload=0ꎬ0ꎬ0&tstiffness=2e4ꎬ2e4ꎬ0&tdamping=2e3ꎬ2e3ꎬ0&torque_preload=0ꎬ0ꎬ0end2.2.2㊀链节与动轮之间建模链节与主㊁从动轮及抖动器之间需要建立接触力ꎮ在ADAMS中的接触有连续接触与瞬时接触ꎬ其接触力的计算主要有冲击函数与泊松模型[10]ꎮ冲击函数表达式为Fn=K ge+step(gꎬ0ꎬ0ꎬdmaxꎬcmax) dgdt(2)式中㊀K 碰撞刚度ꎻ㊀g 切入深度ꎻ㊀dmax 最大切入深度ꎻ㊀e 力指数ꎻ㊀cmax 最大阻尼ꎻ㊀dg/dt 渗入速度ꎮ泊松模型表达式为Fn=p (ε-1) dgdt(3)式中㊀p 罚参数ꎻ㊀ε 恢复系数ꎮ参数若选择较大ꎬ收敛速度则会变慢ꎻ若参数选择较小ꎬ则难以保证其约束条件ꎮ故选用拉格朗日改进模型ꎬ其表达式为F(k)n=λ(k)pdg(k)dtk=1ꎬ2ꎬ3ꎬ ꎬkmaxλ(k)=0ꎬk=1λ(k)=F(k-1)nꎬk>1(4)式中㊀k 迭代步数ꎮ由于存在111个链滚ꎬ都需与主㊁从动轮与抖动器设置接触力ꎬ故采用宏命令编辑ꎬ其程序代码如下[11]:forvariable_name=ipstart_value=1end_value=111contactcreatecontact_name=(eval("CONTACT_"//RTOI(ip)))&i_geometry_name=(eval(".ex_1.lun"//RTOI(ip)//".SOLID"//RTOI(ip)))&j_geometry_name=.ex_1.driver.SOLID113&stiffness=1.0E+005&damping=1000&exponent=1.5&dmax=1&coulomb_friction=on&mu_static=0.2&mu_dynamic=0.05&stiction_transition_velocity=0.1&friction_transition_velocity=10end通过以上过程ꎬ完成了对升运器虚拟样机的建模ꎬ111个链滚ꎬ2个动轮ꎬ1个抖动器ꎬ共计114个刚体ꎮ其中ꎬ3个旋转副㊁111个轴套力㊁333个接触约束ꎬ如图3所示ꎮ图3㊀虚拟样机图Fig.3㊀Virtualprototypemodel2.2.3㊀其他设置为了能准确而快速地完成仿真ꎬ需要对求解器进行设置ꎮ在求解器Solver的设置页面中ꎬIntegrator选用默认的GSTIFFꎮ而在选择Formulation时ꎬ需要根据仿真的实际情况选定ꎮI3仿真速度较快ꎬSI2仿真速度慢ꎬ但是仿真稳定ꎬ不易出错ꎮ本文选择I3ꎬCorrec ̄tor为ModifiedꎬError取0.1[12]ꎮ3㊀动力学仿真完成上述步骤ꎬ对其进行动力学仿真ꎮ点击仿真界面ꎬ设置仿真时间为5sꎬ经验证ꎬ仿真步长设置为500可行ꎮ仿真结束后进入ADAMS后处理界面Post ̄processor[13]ꎬ可得到构件的运动曲线图ꎮ图4和图5为主动轮与从动轮的功率曲线图ꎬ可得出主动轮的平均功率为1057.35Wꎬ从动轮的平均功率为921.7Wꎬ根据传动效率计算公式η=W1/Wꎬ可2019年1月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第1期以计算出传递效率为87.13%ꎮ滚子链的传动效率一般在95%~98%之间ꎬ得出传递效率偏低ꎬ这可能由于在建模时设置摩擦因数偏大导致ꎮ图4㊀主动轮功率曲线Fig.4㊀Drivingwheelpowercurve图5㊀从动轮功率曲线Fig.5㊀Drivenwheelpowercurve图6和图7为链滚在X方向上的位移与速度ꎬ升运器根据实际设计与水平成25ʎ倾角ꎬ主动轮与从动轮的中心距为760mmꎬ由图6㊁图7可以看出:链滚在做周期运动ꎬ链滚在X方向振幅与实际相符ꎬ运动情况与实际情况基本吻合ꎬ说明模型建立较为成功ꎮ图6㊀链滚在X方向的速度Fig.6㊀ThevelocityofthechainrollsintheXdirection图7㊀链滚在X方向的位移Fig.7㊀ThepositionofthechainrollsintheXdirection链传动中不可忽视的多边形效应ꎬ它对链节造成冲击ꎬ故研究链滚的横向㊁纵向的速度㊁加速度的变化ꎬ观察其运动规律ꎮ由图8㊁图9可知:链滚在往复运动的过程中ꎬ受到的纵向冲击要明显小于横向冲击ꎻ加速度在阶跃点变化较大ꎮ这可为升运器的抖动频率提供数据参考ꎬ为整机的筛分效率的计算提供理论依据ꎮ图8㊀链滚横向速度㊁加速度变化Fig.8㊀Lateralvelocityandaccelerationchangeofchainroll图9㊀链滚纵向速度㊁加速度变化Fig.9㊀Longitudinalvelocityandaccelerationchangeofchainroll2019年1月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第1期4㊀结论通过软件SolidWorks对收获机关键部件进行建模ꎬ然后通过ADAMS软件做动力学仿真ꎬ研究其动力学特性ꎮ此方法建立了包含多接触问题的链传动多体动力学模型ꎬ并对模型中的接触问题进行了简化处理ꎬ提出用轴套力来约束链滚之间的受力关系ꎬ运用ADAMS宏命令建立模型ꎬ得出相关物理参数与实际相符ꎬ证明此建模方法能够较为准确地模拟出升运器实际工作的动力学特性ꎮ仿真结果验证了此链传动模型的正确性ꎬ也为其他类型的多接触问题提供了参考依据ꎮ参考文献:[1]㊀范玉萌.基于Adams的传输链仿真分析[J].重庆理工大学学报:自然科学版ꎬ2012(8):36-40.[2]㊀李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社ꎬ2006:40.[3]㊀李金川ꎬ郑毅敏ꎬ胡榄庆ꎬ等.基于TRIZ的旋转分离式宝塔菜联合收获机设计[J].农机化研究ꎬ2017ꎬ39(4):149-153.[4]㊀管西巧ꎬ赵庆志ꎬ高跃武ꎬ等.基于Solidworks和ADAMS的牛头刨床导杆机构仿真分析[J].煤矿机械ꎬ2014ꎬ35(10):273-275.[5]㊀张建ꎬ魏宏安.4M-2型马铃薯联合收获机土薯分离运动仿真[J].甘肃农业大学学报ꎬ2009ꎬ44(3):153-157. [6]㊀蒲明辉ꎬ朱晓慧ꎬ张冬磊.基于ADAMS的链传动多接触系统仿真效率的提高[J].机械设计与研究ꎬ2016ꎬ32(03):60-64.[7]㊀倪健健ꎬ李文斌.基于ADAMS的链传动机构的仿真分析[J].中国农机化学报ꎬ2015ꎬ36(1):242-245. [8]㊀张炜.基于MSC.ADAMS的圆环链传动系统的仿真分析[J].煤矿机械ꎬ2014ꎬ35(4):75-77.[9]㊀蒲明辉ꎬ吴江.基于ADAMS的链传动多体动力学模型研究[J].机械设计与研究ꎬ2008(2):57-59.[10]㊀李增双.基于ADAMS平台的链传动建模方法及仿真研究[J].机械工程师ꎬ2014(9):141-143.[11]㊀马璐ꎬ徐斌.基于ADAMS/View的掘进机行走机构建模与爬坡仿真[J].煤矿机械ꎬ2011ꎬ32(4):52-54. [12]㊀赫雄.ADAMS动力学仿真算法及参数设置分析[J].传动技术ꎬ2005(3):27-30.[13]㊀江少杰ꎬ陈伟叙ꎬ李尚平.ADAMS宏命令在小型甘蔗收割机履带式底盘机构虚拟样机建模仿真过程中应用的探讨[J].装备制造技术ꎬ2006(3):47-49.ModelingMethodandSimulatingforKeyComponentofCombineHarvestMachineConveyorDeviceofArtichokeonMSC.ADAMSWuJunꎬWangChunxiuꎬWangHeꎬLiuShuaishuaiꎬXieYaxingꎬChenXingming(SchoolofMechanicalEngineeringꎬNingxiaUniversityꎬYinchuan750021ꎬChina)Abstract:Introducingthedesignandworkparametersꎬworkingprinciple.ResearchingontransportdeviceofcombineharvestmachineꎬandusingtheSolidworkssoftwaretoestablishthethree-dimensionalmodelintoADAMSsoftwareꎬintheprocessꎬmacrocommandsareusedtowriteprogramcodetoaddcontactsandconstraintstotheorganization.Makingdynamicsimulationforthevirtualprototypeoftransportdeviceofcombineharvestmachineꎬthelawofmotionisstudiedꎬthengetthepowerofthedriveranddrivenwheelꎬthespeedandaccelerationofthelink.Thesimulationmovementisan ̄alyzedꎬthefeasibilityofthemodelisverifiedꎬthedesigncycleisshortenedꎬandthetheoreticalbasisfortheoptimalde ̄signofthefollow-upmechanismisprovided.Keywords:combineharvestmachineꎻvirtualprototypeꎻmodelingꎻconstraintꎻcontact2019年1月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第1期。

基于联合仿真的大马力拖拉机驱动桥壳动态强度分析

第30卷第4期 2020年12月洛阳理工学院学报(自然科学版)Journal of Luoyang Institute of Science and Technology(Natural Science Edition)Vol. 30 No. 4Dec. 2020基于联合仿真的大马力拖拉机驱动桥壳动态强度分析刘威\倪伟强、尚莉丽\许良元[’2,江庆1,2(1.安徽农业大学工学院,安徽合肥230036 ; 2.安徽省智能农机装备工程实验室,安徽合肥230036)摘要:针对大马力拖拉机前驱动桥实际工况的复杂环境要求以及受到不平路面的冲击栽荷,利用CATIA建立拖拉机车体和前驱动桥壳的三维模型,在ADAMS中通过轮胎设置和路面谱的导入构建出多体动力学模型并进行动力学仿真分析,得到驱动桥壳基于路面谱随机载荷工况以及冲击栽荷工况的受力时间曲线。

通过理论分析和整车试验来验证模型与仿真结果的正确性。

采用ADAMS和ANSYS的联合仿真得到两种工况下的驱动桥壳有限元分析结果。

关键词:拖拉机;驱动桥壳;动力学仿真;动态强度分析D0I : 10.3969/j.issn. 1674-5043.2020.04.009中图分类号:S222.3 文献标识码:A 文章编号:1674-5043(2020)04-0047-05拖拉机工作环境普遍比较恶劣,一般多是不平路面,在实际工作过程中,驱动桥壳作为拖拉机主要 承载部位,在行驶中经常会受到冲击载荷的作用。

因此,驱动桥壳的强度和刚度直接影响到整车的安全 性能。

国外在拖拉机驱动桥壳的研究方向有着较为深人的分析,率先应用有限元分析技术和试验方法研究 拖拉机驱动桥壳的特性,如应力、固有频率、变形以及疲劳分析等[1_3]。

国内虽然有限元技术以及动力学仿真技术起步晚但发展迅速。

任洪宇对拖拉机转向驱动桥壳进行了 不同工况的静力分析与相关载荷谱分析t4];何莉等对大马力拖拉机驱动桥的螺栓约束模拟以及静态强度 做出分析与试验研究[5];刘宏新等对四驱水田自走底盘转向驱动桥进行了设计与工程结构的有限元 分析[6]。

灌木平茬机仿形机构的设计及仿真分析

机械设计与制造70Machinery Design&Manufacture第8期2021年8月灌木平茬机仿形机构的设计及仿真分析冀振,刘志刚,余剑南,裴承慧(内蒙古工业大学机械学院,内蒙古呼和浩特010051)摘要:针对现有的平茬机不适应沙生灌木的平茬复壮、留茬且仿形能力差等问题,提出在灌木平茬机上设计一种新型仿形机构一四连杆仿形机构。

研究现存的平行四连杆仿形机构工作原理及受力情况,确定了仿形机构的牵引角、上下仿形角、连杆间距及长度、上下仿形量;应用ADAMS对平行四连杆机构的虚拟样机模型进行运动仿真分析,分析出该机构平茬高度均值为34.277mm;对平行四连杆机构进行优化设计,得出了非平行四连杆机构具有更好的仿形效果其平茬高度为31.705mm;开展平整地区的平茬切割试验,两种机构均能很好的完成平茬复壮的工作;将杆长、切割速度、行进速度、入切角考虑在内于沙丘地带对两种机构展开正交试验,验证出方案平行四连杆机构试验效果最好。

关键词:平茬机;仿形机构;ADAMS;切割试验;正交试验中图分类号:TH16;S776.27+2文献标识码:A文章编号:1001-3997(2021)08-0070-05Design and Simulation Analysis of Profiling Mechanism on Shrub CutterJI Zhen,LIU Zhi-gang,YU Jian-nan,PEI Cheng-hui(College of Mechanical Engineering,Inner Mongolia University of Technology,Inner Mongolia Hohhot010051,China)Abstract:Aiming at the problems that the existing shrub cutter is not suitable f or the stubble rejuvenation,stubble retention and poor p rofiling ability of s andy shrubs,a new type ofprofiling mechanism-four-link profiling mechanism is designed on the shrub cutter of s hrubs.The working principle and f orce condition of t he existing parallel f our-bar profiling mechanism are studied.The traction angle,upper and lower p rofiling angle,the distance and length of t he link rods and the amount of u pper and lower p rofiling of the profiling mechanism are determined.The virtual prototype model cf p arallel f our-bar linkage is simulated and analyzed by ADAMS,and the average stubble height of t his mechanism is34.277mm.By optimizing the design ofparallel f our-bar linkage,it is concluded that the zio花-parallel f our-bar linkage has better profiling effect and the stubble height is31.705mm. The stubble cutting test in f lat area is carried out,and both mechanisms can complete stubble cutting well.The orthogonal test of the two mechanisms was carried out in the sand dune area,taking the length of t he rod,cutting speed,travel speed and cutting angle into account.The results show that the scheme A2B X C J)^-non—parallel f our-bar linkage mechanism has the best test effect. Key Words:Shrub Cutter;Profiling Mechanism;ADAMS;Cutting Test;Orthogonal Experimental1引言我国是全球沙化最严重的国家之一,沙生灌木具有较强的防风阻沙、维护生态等作用,通过种植沙生灌木改善土地沙化是比较有效的措施叫沙生灌木与其他林木不同,它具有特殊的平茬复壮特性。

2021农机设备研制中机电液系统联合仿真技术探析范文2

2021农机设备研制中机电液系统联合仿真技术探析范文 本篇为机电工程师论文(精品范文8篇)之第七篇,文末可查看其他7篇文章 摘要:为提高农机设备研究工作中机械、电子、液压联合仿真的效率,分析了AMESim及Simulink外部接口的特点, 提出了一种对复杂系统的机械系统、液压系统以及控制策略进行联合仿真的技术方案, 并通过了仿真验证, 为农机设备研发过程中机电液系统的联合仿真提供了一种解决方案。 关键词:AMESim;Simulink; 联合仿真; 主动悬架; 引言 十三五规划明确提出,我国将全面推进农业现代化, 提高农业技术装备和信息化水平, 因此, 农业装备的现代化是实现我国农业现代化的重要保障。随着电子技术的发展, 特别是微控制技术、物联网技术和信息技术的飞速发展, 智能控制技术与传统的机械技术的结合越来越紧密, 农业机械也由传统的液压传动技术为主转向机电液一体化方向发展, 进而实现农业机械的自动化、网络化和智能化。 现代农机设备越来越趋向于机电液集成化,与之对应的仿真技术也朝着机电液联合仿真的方向发展。本文在对AMESim和Simulink的特性及其外部接口进行深入研究分析后, 提出了一种对复杂系统的机械系统、液压系统以及控制策略进行联合仿真的技术方案[1,2]. 1、AMESim与MATLAB/Simulink的联合仿真接口 AMESim在机械系统以及液压系统仿真方面有着突出的优势,随着机器设备自动化程度的提高, 各种控制算法、控制策略被越来越多的应用于其控制系统中。因此, 在系统仿真时, 往往希望能对整个系统的机械、液压、控制算法进行联合的仿真, 对系统的整体性能进行研究、分析。然而, 目前来看AMESim只提供了非常简单的几种控制算法模型, 无法满足越来越复杂的算法仿真要求。而Simulink在逻辑运算、算法建模方面有着显着的成就, 因此, 将AMESim与Simulink联合起来, 取长补短, 在机械、液压及其控制系统的仿真中将取得单个软件难以比拟的效果[3]. AMESim与Simulink的联合仿真有2种实现方式:在AMESim中搭建机械、液压系统模型,经过AMES-im的仿真参数设置及编译, 生成能在Simulink中调用的S-Function, 在Simulink环境中完成控制算法模型搭建, 然后像调用普通S-Function一样将在AMESim生成的机械、液压系统模型S-Function调入到Simulink中, 从而完成整个仿真系统的搭建, 仿真运行于Simulink环境之中, 使用Simulink的求解器进行计算仿真;在Simulink环境中完成控制算法的设计, 通过编译后调用由MTALAB提供的SL2AME函数, 将在Simulink环境中完成的控制算法转换为能在AMESim中调用的用户自定义元件模型, 在AMESim中, 将机械、液压系统模型搭建后, 像使用普通元件模型一样调用由SL2AME函数生成的控制算法元件模型, 完整的仿真系统搭建完毕后, 在AMESim中运行仿真运算[3]. 笔者通过2种联合方式实验的对比发现:在机械及液压系统规模较小、元件不多的情况下,2种联合仿真方式没有明显的差异;若机械及液压系统组成较复杂、元件比较多, 则采用第1种方式仿真时, 会出现仿真速度特别慢, 甚至于出现计算机死机的现象, 此时采用第2种方式, 即, 将在Simulink中生成的控制算法模型导入到AMESim中运行时, 仿真能达到比较满意的效果。基于以上对比分析, 本文将阐述第2种联合仿真方案 (下文称作SL2AME方式) 的具体实施步骤。 为实现AMESim与Simulink的联合仿真,除正确安装好AMESim、MATLAB/Simulink外, 还需要做以下准备: 由于SL2AME接口是将在实时工作空间中的Simulink模型转换为能在AMESim中执行的C代码,需要确保计算机系统中安装有Microsoft Visual C++. 设置MATLAB,AMESim环境变量: a)MSSDK C:\Program Files\Microsoft Visual Studio. b)MATLAB C:\MATLAB\R2008a. c)Path加上;C:\WINDOWS\system32. MATLAB设置: d)MATLAB命令里运行mex-setup安装VC++编译器。 e)在Matlab路径设置里添加:%AME%\scripting\matlab\amesim;%AME%\interfaces\. f)sl2ame (%AME%代表计算机中安装AMESim的路径) . 在AMESim中,将Microsoft Visual C++设置为当前编译器 (Options menu/AMESim Preferences/Compilation/Parameters) . 至此,AMESim与Simulink的联合仿真接口设置已全部完成。接下来, 本文以主动悬架系统仿真为例, 说明联合仿真的步骤并验证此方案的可行性。 2、联合仿真模型的建立 主动悬架不仅能较大程度隔离因路面不平导致的车身振动,而且能通过自身的主动输出对车身姿态进行调节, 甚至在恶劣的路况、剧变的车速等特殊工况下, 仍能使车辆保持良好的平顺性和安全性[4]. 在进行主动悬架相关技术研究时,在动力学分析时常采用2自由度的1/4车体模型、4自由度的半车模型或7自由度的整车模型进行动力学建模, 如若要对车辆俯仰、侧倾以及垂直跳动等运动姿态控制和整车控制效果进行全面研究, 一般采用7自由度的整车模型进行动力学建模分析, 本文的联合仿真即基于整车主动悬架控制来进行的[5,6]. 整车主动悬架机电液联合仿真平台包括3部分:悬架机械结构、液压系统及控制策略。机械系统及液压系统的仿真模型在AMESim中建立,控制算法模型在Simulink环境中建立。 2.1AMESim中主动悬架机械结构的建立 为方便研究,在进行主动悬架系统研究时, 将主动悬架的机构简化为簧上车体质量、车轮及簧下质量、悬架弹簧、阻尼器、液压缸。 2.1.1轮胎模型 根据悬架数学模型,将轮胎模型简化成为质量、刚度和阻尼的系统, 在AMESim利用组件建立的轮胎模型如图1所示。

重型载货汽车车架结构的有限元仿真及优化

优化方案

优化方案

根据有限元仿真结果,针对重型载货汽车车架结构的薄弱环节和潜在问题, 提出以下优化方案:

优化方案

1、结构改进:对车架结构进行优化设计,减少不必要的焊接部位,增加结构 强度。例如,采用局部加强板或增加加强筋等方式对车架关键部位进行加固。

优化方案

2、材料替换:采用高强度材料替代传统钢材,如铝合金、高强度钢等,以减 轻车架重量,提高抗疲劳性能。

优化方案

3、尺寸调整:通过对车架结构的关键部位进行尺寸调整,优化结构布局,提 高承载能力。例如,调整横梁和纵梁的长度、宽度和高度等参数,以改善车架的 抗弯和抗扭性能。

优化方案

4、增加附件:如加强板、减震器等附件,提高车架的抗载荷能力和减震效果。

优化效果

优化效果

实施上述优化方案后,重型载货汽车车架结构的效果显著。以下是优化效果 的几个方面:

结论

结论

本次演示通过对重型载货汽车车架进行有限元分析,了解了车架的应力、应 变分布情况,并提出了优化建议。这些建议对于提高车架的承载能力和稳定性具 有重要意义。在实践中,可以根据具体需求和条件,综合考虑选择适合的优化措 施。有限元分析作为一种有效的数值模拟方法,可以为重型载货汽车车架的设计 和优化提供重要参考。

1、结构强度提高:通过结构改进和材料替换,车架的强度得到了显著提高, 能够有效应对各种复杂工况下的载荷。

优化效果

2、重量减轻:采用高强度材料和尺寸调整,车架重量得到了显著减轻,从而 提高整车的燃油经济性。

优化效果

3、疲劳性能改善:优化后的车架结构具有更好的抗疲劳性能,减少了车辆在 使用过程中的断裂等现象。

Байду номын сангаас

参考内容

引言

车架强度、刚度仿真分析方法

车架强度、刚度仿真分析方法1.概述1.1汽车前舱盖也称大梁。

汽车的基体,一般由两根纵梁和几根横梁组成,经由悬挂装置﹑前桥﹑后桥支承在车轮上。

具有足够的强度和刚度以承受汽车的载荷和从车轮传来的冲击。

车架的功用是支撑、连接汽车的各总成,使各总成保持相对正确的位置,并承受汽车内外的各种载荷。

1.2使用软件说明ANSYS软件是美国ANSYS公司研制的大型通用有限元分析(FEA)软件,是世界范围内增长最快的计算机辅助工程(CAE)软件,能与多数计算机辅助设计(CAD,computer Aided design)软件接口,实现数据的共享和交换,如NASTRAN, I-DEAS, AutoCAD等。

是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

在核工业、铁道、石油化工、航空航天、机械制造、能源、汽车交通、国防军工、电子、土木工程、造船、生物医学、轻工、地矿、水利、日用家电等领域有着广泛的应用。

ANSYS功能强大,操作简单方便,现在已成为国际最流行的有限元分析软件,在历年的FEA评比中都名列第一。

目前,中国100多所理工院校采用ANSYS软件进行有限元分析或者作为标准教学软件。

ANSYS Mechanical是利用ANSYS的求解器进行结构和热分析的。

其可进行结构、动态特性、热传递、磁场及形状优化的有限元分析。

1.3相关力学理论刚度是指材料或结构在受力时抵抗弹性变形的能力。

是材料或结构弹性变形难易程度的表征。

材料的刚度通常用弹性模量E来衡量。

在宏观弹性范围内,刚度是零件荷载与位移成正比的比例系数,即引起单位位移所需的力。

它的倒数称为柔度,即单位力引起的位移。

刚度可分为静刚度和动刚度。

刚度是使物体产生单位变形所需的外力值。

刚度与物体的材料性质、几何形状、边界支持情况以及外力作用形式有关。

材料的弹性模量和剪切模量(见材料的力学性能)越大,则刚度越大。

2.前处理2.1定义材料建立几何模型后,进入Engineering Data界面,选择钢材料作为车架分析的材料。

基于ADAMS的步履式机器人铰点力及作业参数仿真分析

基于ADAMS的步履式机器人铰点力及作业参数仿真分析王福德,寇智慧,张云(徐工集团道路机械事业部,江苏徐州221004)[摘要]将Pro/E中创建的步履式机器人的三维模型导入ADAMS,建立了虚拟仿真模型,并添加约束、运动、外力和step函数,通过多次仿真分析,得出步履式机器人各铰点力变化曲线及最大受力峰值,并对各作业参数进行了仿真分析,得到最大挖掘半径、最大挖掘高度、最大卸载高度、最大挖掘深度以及最小回转半径等作业参数。

仿真过程及结果为步履式机器人结构的设计及优化、有限元分析、力学性能的校核以及作业性能的提升提供了理论依据。

[关键词]步履式机器人;ADAMS;仿真模型;铰点力;作业参数[中图分类号]TP242 [文献标识码]A [文章编号]1001-554X(2014)12-0084-05Simulation analysis of hinge point power and operation parameters withwalking robot based on ADAMSWANG Fu-de,KOU Zhi-hui,ZHANG Yun步履式机器人是一种平地、山地、林地、沼泽地通用的全地形、多功能的步行式越障挖掘机,通过轮式驱动与步履式行进相结合的越障方式,能在其它施工机械无法到达的恶劣地形环境进行灾害抢险和施工作业(如图1所示),并通过安装破碎锤、伐木机等各种作业机具,实现破碎、挖掘、钻孔、伐木等各种功能。

123456781. 工作臂2. 液压系统3. 电气系统4. 驾驶室5. 覆盖件6. 步履式底盘7. 回转平台8. 动力与传动系统图1 步履式机器人作业图本文将Pro/E中创建的步履式机器人的三维模型导入ADAMS中,建立步履式机器人的虚拟仿真模型,并添加约束、运动、外力和step函数,通过多次仿真分析,得出步履式机器人各铰点力变化曲线及最大受力峰值,并对各作业参数进行了仿真分析。

基于ANSYS推土机车架结构强度仿真分析

0 引 言大马力高驱推土机[1]由行走机构、车架、推土机构、松土器、液压电气系统、动力系统等组成。

车架作为承上启下的重要部件,既承受了推土机构在作业时传递的载荷,又与行走机构连接受到复杂地面工况传递过来的载荷,同时也承载着液压电气系统、动力系统等部件重量。

车架作为推土机核心承力部件,研究其结构在极限工况下的失效情况,对后续提升结构件寿命具有重要指导意义。

1 车架的关键承载部位结构强度分析1.1 推土机车架及关键承载部位结构介绍推土机车架作为推土机核心部位,连接行走装置和承载着推土机动力装置、液压装置等部件,他的重要性不可忽视。

而对于大马力推土机车架,其工作环境恶略,对于车架强度要求更高,因此对推土机车架关键承载部位进行强度校核也必不可少。

本文针对一种大马力高驱推土机车架,车架通过平衡梁和一根枢轴与行走机构进行连接,枢轴与车架安装为间隙配合,这种结构是为了后续拆卸方便,但在行走机构摆动的过程中,会对枢轴与平衡梁造成一定的冲击破坏,这种冲击破坏在整车转向时达到最大,因此研究车架在转向时关键承载部位的应力变化,并根据结果提出优化方案。

推土机的基本信息为:整机重量为70171kg ,发动机总前进功率为470kW ,变速箱前进一档为4.0km/h 。

因此基于推土机上述基本信息,对推土机的车架结构建立仿真模型。

1.2 车架及关键承载部位仿真模型的建立(1)在突然转向时,一侧履带被制动,而另一侧履带受到最大牵引力作用,这时来自履带的转向阻力矩会全部基于ANSYS 推土机车架结构强度仿真分析Strength Analysis of Bulldozer Frame Structure Based on ANSYS龚文杰 杨 胜 张 斌 (陕西中联西部土方机械有限公司,陕西 渭南 714000)摘要:为提升大马力推土机在正常推土作业时车架的结构强度,以车架的关键承载部位结构为研究对象,通过计算推土机在转向时所承受的载荷,并利用ANSYS 对其结构进行了仿真分析,根据结果找到结构薄弱部位并提出优化建议。

工程车辆车架的模态仿真与试验研究

工程车辆车架的模态仿真与试验研究0引言车架是车辆的安装基础,支撑着发动机、传动系、行驶系和车身等重要装置,承载着来自发动机和路面激励等各种复杂载荷的作用。

车辆在行驶和工作过程中,车架产生的扭转或弯曲变形,可能会破坏各部件的相对位置,引起结构磨损,影响整车的振动舒适性、行驶平顺性、安全性及寿命。

因此,为了设计结构合理、安全可靠的车架,对车架结构进行动态特性分析是必要的。

有限元模态分析与试验研究是结构动态特性分析的有效手段,在汽车车架或车身动态性能研究中得到广泛应用。

如文献[1]利用模态试验方法对某轿车副车架进行动态特性分析,为车架结构的改进设计提供指导依据。

文献[2]利用有限元模态分析技术分析某客车车身的动态特性,针对发现的问题提出改进建议。

目前,国内针对轿车等乘用车车架的动态特性研究较多,但缺乏工程车辆车架的相关研究及针对性的改进方案。

本文以国内某工程车辆的车架为研究对象,采用有限元分析方法与模态试验技术相结合,获取车架固有频率与对应振型,讨论了车架在发动机及路面激励作用下产生共振的可能性,并通过车架结构的改进设计提升其动态特性,避免发生整车共振。

1动力学分析基础1.1 车架一般振动方程车架是一个多自由度弹性结构,离散后可以简化为一个n自由度的系统,其振动方程可表述为:[]{}[]{}[]{}{}()M x C x K x f t++= (1) 式中:{}()f t为作用力向量;[]M为质量矩阵;[]C为阻尼矩阵;[]K为刚度矩阵;{}x为位移向量。

1.2 模态分析基本理论对车架进行模态分析,其固有频率和振型外部作用力{}()f t无关,且小阻尼对固有频率及振型的影响可忽略,则式(1)可简化为:[]{}[]{}0M x K x+= (2) 由于弹性体的自由振动可分解为一系列的简谐振动的叠加[3],因此方程(2)的解可设为:j tx eωφ-= (3) 式中:φ为位移{}x的振幅列向量,ω为固有圆频率。

载货汽车的前悬架建模及仿真分析

载货汽车的前悬架建模及仿真分析韩宝坤;陈菲;孙超【摘要】基于动力学仿真软件ADAMS/Car,建立某载货汽车的前悬架的模型并进行仿真分析,以评测其性能的优劣性.首先根据手工测量前悬榘系统所获得的数据,在ADAMS/Car中建立前悬架多体系统的动力学仿真模型.然后利用悬挂试验台对车轮施加位移时间历程激励并对其悬挂特性(包括前束角,外倾角,主销后倾角和轮距变化等)进行研究分析,得到前悬架在施加载荷后前束角,外倾角,主销后倾角等随车轮跳动量的变化曲线.通过对变化曲线进行分析,并应用ADAMS/Insight进行优化,得出更为合理的模型.【期刊名称】《农业装备与车辆工程》【年(卷),期】2012(000)002【总页数】5页(P17-21)【关键词】多体系统动力学;ADAMS/Car;ADAMS/Insight;悬架特性【作者】韩宝坤;陈菲;孙超【作者单位】山东科技大学,山东青岛266510;山东科技大学,山东青岛266510;山东科技大学,山东青岛266510【正文语种】中文【中图分类】U463.330 引言汽车已成为现代生活的首选交通工具。

随着道路交通条件的不断完善,现代汽车行驶速度不断提高,对车辆的技术状况就有了更高的要求。

悬架是保证汽车具有良好行驶平顺性、操纵稳定性、舒适性和行驶安全性的重要机构。

悬架技术状况的好坏直接影响汽车的使用性能。

但是汽车悬架系统是比较复杂的空间机构,这些就给运动学、动力学分析带来了非常大的困难。

基于ADAMS的虚拟样机技术,可把悬架视为是由多个相互连接、彼此能够相对运动的多体运动系统,其运动学及动力学仿真比以往通常用几个自由度的质量—阻尼刚体(振动)数学模型计算描述更加真实反映悬架特性及其对汽车行驶动力学影响,也比图解法更为直接方便。

为此利用动力学仿真软件ADAMS/CAR建立某特定车型的悬架系统的直观模型,并进行仿真分析,对此悬架的悬挂特性进行评价。

1 悬架系统建模1.1 ADAMS/Car建模的步骤1)运动学动力学抽象,构建悬架系统的拓扑图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄櫄(上接第386页)析、比较后,确定将前后支撑同时前移100mm。改进后车架节点位移随时间变化的曲线如图7所示。变形的最大挠度为不足1.1mm,σnax=93.453MPa、τmax=97.813MPa。优化后的车架变形和应力都得到明显改善,车架工作的可靠性明显提高。5结论通过对自走式谷物联合收割机车架进行有限元分析,得出了其应力最大处及变形最大值,模拟结果表明,车架前支架处强度较弱,这将影响车架工作的可靠性。运用优化设计理念,在载荷不变的前提下对车架结构进行改进,将前后支撑点前移100mm,并进行有限元分析。改进后的车架变形和应力都得到明显改善,车架工作的可靠性明显提高。

参考文献:[1]汪伟,辛勇.车架有限元建模及模态分析[J].机械设计与

制造,2009(11):53-54.[2]薛彩军,聂红,姜少飞.机械产品协同优化设计研究综述[J].机械科学与技术,2005(5):620-624.[3]朱茂桃,陈龙,李志兵.农用运输车车架支承方式与动态特性

分析[J].农业机械学报,2003,34(4):142-144.[4]万长东.轻型小客车车架的振动特性分析及控制[J].机械设计

与制造,2010(2):59-60.[5]李金水,刘金龙,姜立标.某边缘式车架有限元静态分析[J].专

用汽车,2010(3):51-52.[6]刘鸿文.材料力学[M].4版.北京:高等教育出版社,2004.[7]苏玉珍,李成,贾红雨,等.某车型车架的有限元分析[J].机

械设计与制造,2009(8):46-48.

孙治博,刘晋浩,王建利.林木联合采育机前车架关键铰接点承载仿真分析[J].江苏农业科学,2012,40(11):387-389.林木联合采育机前车架关键铰接点承载仿真分析

孙治博,刘晋浩,王建利(北京林业大学工学院,北京100083)

摘要:前车架是林木联合采育机的关键部件之一,为准确反映林木联合采育机作业过程中工作臂对前车架的受力作用,本研究利用Pro/E模型和ADAMS软件建立了虚拟样机,根据工作臂实际作业情况编写液压缸运动函数,进行工作臂作业动力仿真。通过分析林木联合采育机作业过程中前车架关键铰接点受力随作业时间和偏转角度的变化趋势,得到偏转角度为0°、75°时最危险,前车架关键铰接点的承载力最高为170kN左右。关键词:工作臂;前车架;铰接点;仿真分析中图分类号:S776.02文献标志码:A文章编号:1002-1302(2012)11-0387-03

收稿日期:2012-04-09基金项目:公益性行业(林业)科研专项(编号:201104007)。作者简介:孙治博(1988—),男,河北沧州人,硕士研究生,研究方向为林木机械自动化与智能化。Tel:(010)62336204;E-mail:531450005@qq.com。通信作者:刘晋浩,主要从事林业与环境特种装备研究。Tel:(010)62336204;E-mail:liujinhao@vip.163.com。

林木采育机是一种高性能的现代林业机械,是集采伐、打枝、造材、集材、归堆、清林、采伐剩余物收集等功能于一体的机械,大大地提高了劳动生产率和木材生产安全性,并改善了林区作业条件[1]。前车架是林木联合采育机的重要承载部件,目前国内还没有关于林木联合采育机前车架关键铰接点受力的研究。本研究通过仿真得到林木联合采育机工作臂工作时前车架关键铰接点的最大受力,以期为林木联合采育机设计提供有效的数据保障。1关键铰接点结构由图1可见,林木联合采育机工作臂和前车架通过3个铰接接口铰接连接,其中工作臂底座与前车架左、右两侧有2个铰接接口,后推油缸与前车架有1个铰接接口,主要作用是承载工作臂对前车架的压力,保证工作臂完成一定范围内的俯仰运动,是作业过程中前车架的承载关键点[2]。

2工作臂作业静力分析

林木联合采育机作业过程中,工作臂通过后推油缸、主油缸、副油缸、伸缩油缸、回转油缸等5组液压缸的伸缩来调节整体作业范围,通过回转油缸调节工作臂的回转角度,后推液压缸和主油缸共同调节工作臂举升,主油缸和副油缸的相互调节可以实现工作臂伸展,根据作业目标,利用伸缩油缸调节伸缩臂伸缩距离。图2是林木联合采育机工作臂作业示意。该林木联合采

—783—江苏农业科学2012年第40卷第11期

DOI:10.15889/j.issn.1002-1302.2012.11.083育机工作臂设计的最大伸长量为6700mm,回转角度为150°,采伐径级为200~300mm,适合我国林区作业。FA为后

推油缸和前车架铰接点处受力,FB、FB'为底座和前车架左铰接点、右铰接点处受力,β为工作臂偏转角度。

虽然在林木联合采育机作业过程中,工作臂的有些固定参数可以通过测量得到;但是由于工作臂的运动,其整体重心位置不好确定,各铰接点受力的变化规律无法得到,须要利用动力仿真软件进行仿真分析。3虚拟样机仿真建立虚拟样机的主导思想是:在Pro/E环境中完成虚拟样机设计,利用Pro/E和ADAMS软件之间的接口,将建立好的三维模型导入到ADAMS软件,经过适当简化,在模型中加入约束与材料属性,转化为可进行动力学分析的虚拟样机。虚拟样机构建流程见图3[3-5]。林木联合采育机工作臂作业过程为:(1)后推液压缸和主油缸共同调节,将工作臂举升;(2)工作臂偏转;(3)主油缸和副油缸相互调节实现工作臂的伸展;(4)伸缩缸伸展控制伸缩臂伸到木材处;(5)准备作业;(6)伐木头,将木材举起。工作臂的液压系统为高压液压工作装置。选用LS负载敏感阀组,各油缸回路最大负载流量均为150L/min。选用不同缸径的DG型高压油缸,根据液压缸无杆腔和有杆腔进油速度公式,并结合实际运动情况和各液压缸的最大速度设定,将各液压缸速度控制在0.1~0.2m/s[6],保证整个作业过程在16s内完成。设定作业处木材相关参数:径级300mm,长10m,材料选定为wood(438kg/m3)。4仿真结果分析4.1直线作业下前车架关键点承载力变化规律与最大承载分析根据工作臂的作业运动情况以及工作臂上各液压缸的速度与行程编写各液压缸的运动函数,实现运动仿真(图4)。得到前车架关键铰接点受力随时间的变化趋势。如图5所示,在整个作业过程中后推油缸铰接点受力FA大于底座铰接点受力FB(FB'),但其变化趋势是相同的。

工作臂举升过

程中铰接接口受力减小,t=1.5s时,工作臂重心到铰接点的力臂最短,各铰接点受力达到最小值。此后,工作臂伸展、伸缩臂伸展过程中,由于工作臂重心对各铰接点的力臂增大,使得各铰接点受力随着时间的推移而增大。伐木头将木材举起的瞬间,各铰接点的受力瞬间增大,举起过程中,在t=12.3s时,由于工作臂重心到各铰接点的力臂达到最大值,使得各铰接点的受力同时达到最大值。各铰接点沿x、y坐标轴的受力分量FAx、FAy、FBx、FBy变化规律与FA、FB相同,同样可以得到各铰接点沿x、y坐标轴的受力分量最大值。4.2偏转作业角度对前车架关键点最大承载力的影响

在ADAMS软件里将林木联合采育机偏转作业角度用设计变量值DV_1进行参数化设计,DV_1参数:min=0°,max=75°,defaultlevel=15,得到前车架关键点的最大承载力

随偏转角度变化的曲线。

—883—江苏农业科学2012年第40卷第11期如图6所示,偏转过程中工作臂重心位置会随着偏转角度的变化而变化,该变化对于前车架上各铰接点最大承载力的影响各有不同,后推油缸铰接点最大受力FAmax随着偏转角度的增大而减小,最终保持不变,整个过程中FAmax最大值发生在偏转角度为0°时。底座左铰接点最大受力FBmax随着偏转角度的增大而增加,最大值发生在偏转角度为75°时。底座右铰接点最大受力FB'max随着偏转角度的增大先减小后增加,在偏转角度为20°左右时FB'max达到最小值,随后增大,最大值发生在偏转角度为75°时。

图7、图8、图9分别给出了随着偏转角度增大,前车架关键点在x、y坐标轴最大承载力的变化情况。在作业过程中,由于外界作用并不涉及到Z轴方向的受力,因此FAzmax≈FBzmax≈FB'zmax≈0。FAxmax≈FBxmax≈FB'xmax都随着偏转角度的增

大而减小,FAymax≈FBymax≈FB'ymax的变化规律则分别与FAmax≈FBmax≈FB'max的变化规律相同。综上,林木联合采育机工作臂作业过程中,前车架关键铰接点承载在0°、75°偏转情况下最危险,各关键铰接点最大承载力见表1。

表1前车架关键铰接点最大承载力βFAmax(kN)FBmax(kN)FB'max(kN)

FAxmaxFAymaxFAmaxFBxmaxFBymaxFBmaxFB'xmaxFB'ymaxFBmax

0°14164155704282704282

75°6224673017117331-133135

5结论

在分析林木联合采育机工作臂作业过程的基础上,对工作臂作业状况进行静力分析,通过Pro/E模型对工作臂进行虚拟样机建模,将模型导入到ADAMS软件环境,对整个作业过程进行仿真[7-8],分析作业过程中前车架各铰接点的受力

曲线,得到各铰接点在各方向上的最大承载力。本研究为林木联合采育机前车架与工作臂各铰接点的强度设计提供了理论依据,为林木联合采育机整机研制提供了重要技术参数。

参考文献:[1]赵文锐,刘晋浩.伐木联合机的现状及发展[J].林业机械与木

工设备,2008,36(11):10-12.

[2]魏占国.林木联合采育机底盘设计理论研究与应用[D].北京:北京林业大学.[3]潘海兵,刘晋浩,赵文锐,等.基于现代设计方法林木联合采伐机

的设计[J].湖北农业科学,2012,51(5):1014-1016.[4]沈嵘枫,刘晋浩,王典,等.联合采伐机工作臂运动轨迹及液压

缸行程研究[J].北京林业大学学报,2010,32(2):157-160.[5]赵文锐,刘晋浩,沈嵘枫,等.伐木机机械臂虚拟样机的设计[J].东北林业大学学报,2009,37(2):96-98.[6]沈嵘枫.林木联合采育机执行机构与液压系统研究[D].北京:北京林业大学.[7]张明,卢博友,李凯.基于ADAMS的农用装载机前车架动态

载荷仿真分析[J].农机化研究,2011(5):226-229.[8]林宝生,张利霞,闫清东.基于ADAMS的车辆传动系统动态特性

仿真研究[J].计算机仿真,2006,23(12):247-252.

—983—孙治博等:林木联合采育机前车架关键铰接点承载仿真分析