精馏塔的计算

精馏塔物料计算

苯—甲苯混合液筛板精馏塔设计1 设计任务和条件(1)年处理含苯60%(质量分数,下同) 的苯-甲苯混合液50000吨(2)料液温度35℃(3)塔顶产品浓度98%(4)塔底釜液含甲苯98%(5)每年实际生产天数 330(一年中有一月检修)(6)精馏塔顶压强 4Kpa(表压)(7)冷水温度 30℃(8)饱和蒸汽压力 0.1Mpa(9)地址:江苏盐城2. 板式塔的设计2.1 工业生产对塔板的要求:①通过能力要大,即单位塔截面能处理的气液流量大。

②塔板效率要高。

③塔板压力降要低。

④操作弹性要大。

⑤结构简单,易于制造。

在这些要求中,对于要求产品纯度高的分离操作,首先应考虑高效率;对于处理量大的一般性分离(如原油蒸馏等),主要是考虑通过能力大。

2.2设计方案的确定2.2.1装置流程的确定精馏装置包括精馏塔,原料预热器,再沸器,冷凝器,釜液冷却器和产品冷却器等设备。

蒸馏过程按操作方式不同,可分为连续精馏和间歇精馏两种流程。

在本次的设计中,是为分离苯—甲苯混合物。

对于二元混合物的分离,应该采用连续精馏流程。

2.2.2操作压力的选择蒸馏过程按操作压力不同,可分为常压蒸馏,减压蒸馏和加压蒸馏。

一般除热敏性物系外,凡通过常压分离要求,并能用江河水或循环水将馏出物冷凝下来的物系,都应采用常压精馏。

根据本次任务的生产要求,应采用常压精馏操作。

2.2.3进料热状况的选择蒸馏操作有五种进料热状况,它的不同将影响塔内各层塔板的汽、液相负荷。

工业上多采用接近泡点的液体进料和饱和液体进料,通常用釜残液预热原料。

所以这次采用的是泡点进料。

2.2.4加热方式的选择由于采用泡点进料,将原料液加热至泡点后送入精馏塔内。

塔顶上升蒸汽采用全凝气冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却后送至储罐。

2.2.5回流比的选择回流比是精馏操作的重要工艺条件,其选择的原则是使设备费用和操作费用之和最低。

苯—甲苯混合液是属易分离物系,最小回流比较小,故操作回流比取最小回流比的2.0倍。

精馏塔严格计算模块radfrac公式

精馏塔严格计算模块radfrac公式精馏塔是一种重要的化工设备,它用于物质混合物的分离和精炼。

在精馏塔中,通过加热混合物,使其部分汽化,然后将汽化的物质冷凝回液体,从而实现组分的分离。

精馏塔的设计和操作涉及各种参数和计算,其中一个重要的计算模块是radfrac(又称为Radiant fraction)。

radfrac是用于计算精馏塔中的热量传递和能量平衡的模块,它可以帮助工程师优化塔的设计和操作条件。

radfrac模块的主要计算公式是基于物料和能量平衡方程。

下面将详细介绍radfrac模块的计算过程。

首先,我们需要识别并确定输入和输出参数。

在radfrac模块中,常见的输入参数包括:进料温度、进料流量、进料组分、塔顶温度、塔顶压力、塔顶流量、回流比等。

输出参数包括:冷凝器负荷、塔顶温度、塔底温度、冷凝器冷却水流量等。

接下来,首先需要计算冷凝器负荷。

冷凝器负荷是指冷凝器吸收的热量,可以通过以下公式计算:Qc=温度差*冷凝器冷却水流量其中,Qc表示冷凝器负荷,温度差表示塔顶温度与冷却水温度之间的差值,冷凝器冷却水流量表示用于冷却冷凝的冷却水的流量。

然后,根据能量平衡方程,可以计算出塔顶和塔底的温度。

能量平衡方程可以表示为:塔顶流量*(塔顶温度-进料温度)=塔底流量*(进料温度-塔底温度)+Qc该方程表示了进料的能量和塔顶冷凝的能量在塔顶和塔底之间的平衡。

根据进料组分、塔顶压力和塔底压力等参数,可以使用物料平衡方程计算塔顶和塔底的流量(L和V)。

物料平衡方程可以表示为:L+V=进料流量其中,L表示塔底流量,V表示塔顶流量。

最后,通过调整回流比,可以优化塔底流量和塔顶温度。

回流比(Ref)是指从塔顶回流到塔底的液体的流量与塔顶流量的比值。

根据需要,可以增加或减少回流比来调整塔底流量和塔顶温度。

总的来说,radfrac模块通过以上公式和计算步骤,可以帮助工程师在精馏塔设计和操作中进行精细计算和优化。

通过调整输入参数和回流比,工程师可以实现所需的分离效果和能量节约。

精馏塔热量衡算

精馏塔热量衡算

精馏塔热量衡算是指在精馏塔中进行热量计算与物质平衡分析的过程。

其步骤如下:

1. 热量计算:根据流体力学原理,对于塔顶和塔底,应满足质量守恒、能量守恒和物质热力学方程。

在此基础上,可计算出塔顶和塔底的温度、压力、摩尔流量、焓值等物理参数。

2. 物质平衡分析:根据塔底物料进料组成、塔顶产品出料组成和塔底产物出料组成,可用物质平衡方程求出塔中各级冷凝器口和进料口以及各级蒸发器出口物料的流量。

3. 各级塔板的塔底质量流量和压降计算:将物质平衡方程应用到各个塔板上,可得到塔底质量流量和压降方程,进而计算出各级塔板上的塔底压力和塔板塔芯温度。

4. 塔本体的热量平衡计算:在各个塔板上反复应用热量平衡方程,考虑各级塔板之间的液-液塔芯不平衡、液-气分离和气-液平衡,最终求出整个塔的热量平衡。

总之,精馏塔热量衡算是对精馏塔内液相和气相的流动状况,包括其温度、压力等物理参数和物质平衡状态进行综合分析和计算,以便指导工艺优化和生产过程控制。

浮阀塔板式酒精精馏塔计算换算公式

降液管面积

Af

溢流堰 (精馏段)

(提馏段)

受液盘 安定区与边缘区 鼓泡区阀口分布

精馏段液体的线速度

精馏段

t

Hale Waihona Puke 提馏段t'堰长

lw

堰宽

Wd

溢流高度

how

堰高

hw

降液管底部与下一块塔

板间距离

ho

堰流高度

how'

堰高

hw'

降液管底部与下一块塔

板间距离

ho'

6<(how,how')<60(选平

流堰)

D>300mm选择凹型受液盘

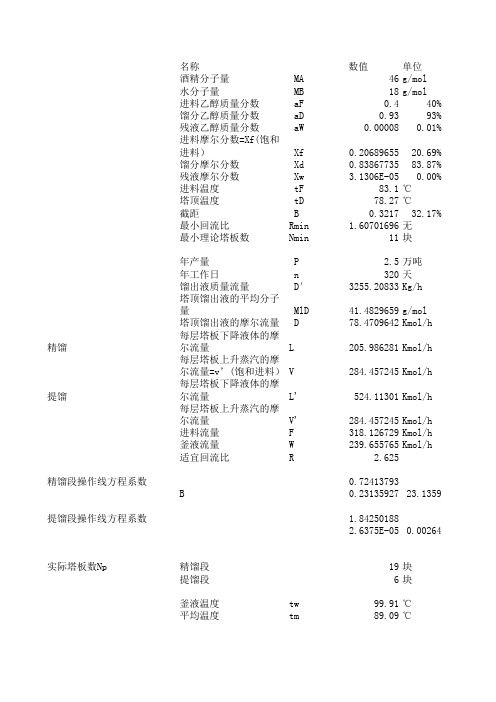

年产量

P

年工作日

n

馏出液质量流量

D′

塔顶馏出液的平均分子

量

MlD

塔顶馏出液的摩尔流量 D

每层塔板下降液体的摩

尔流量

L

每层塔板上升蒸汽的摩

尔流量=v’(饱和进料) V

每层塔板下降液体的摩

尔流量

L'

每层塔板上升蒸汽的摩

尔流量

V'

进料流量

F

釜液流量

W

适宜回流比

R

B

实际塔板数Np

精馏段 提馏段

釜液温度

tw

平均温度

tm

数值

单位

46 g/mol

18 g/mol

0.4

40%

0.93

93%

0.00008 0.01%

0.20689655 20.69% 0.83867735 83.87% 3.1306E-05 0.00%

83.1 ℃ 78.27 ℃ 0.3217 32.17% 1.60701696 无

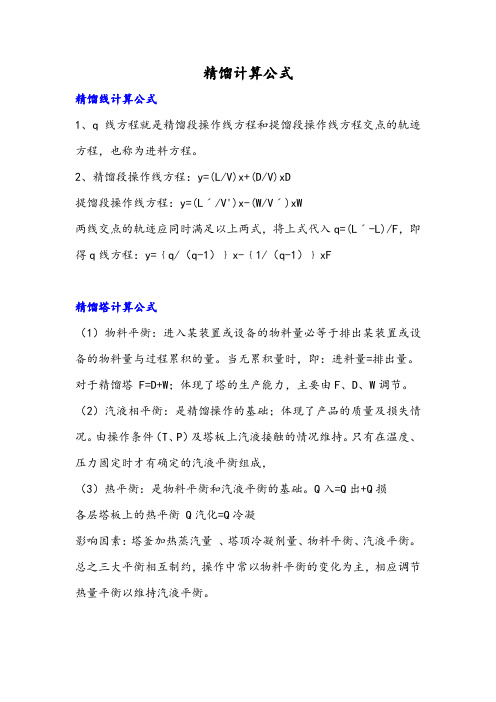

精馏计算公式

精馏计算公式

精馏线计算公式

1、q线方程就是精馏段操作线方程和提馏段操作线方程交点的轨迹方程,也称为进料方程。

2、精馏段操作线方程:y=(L/V)x+(D/V)xD

提馏段操作线方程:y=(Lˊ/V')x-(W/Vˊ)xW

两线交点的轨迹应同时满足以上两式,将上式代入q=(Lˊ-L)/F,即得q线方程:y=﹛q/(q-1)﹜x-﹛1/(q-1)﹜xF

精馏塔计算公式

(1)物料平衡:进入某装置或设备的物料量必等于排出某装置或设备的物料量与过程累积的量。

当无累积量时,即:进料量=排出量。

对于精馏塔 F=D+W;体现了塔的生产能力,主要由F、D、W调节。

(2)汽液相平衡:是精馏操作的基础;体现了产品的质量及损失情况。

由操作条件(T、P)及塔板上汽液接触的情况维持。

只有在温度、压力固定时才有确定的汽液平衡组成,

(3)热平衡:是物料平衡和汽液平衡的基础。

Q入=Q出+Q损

各层塔板上的热平衡 Q汽化=Q冷凝

影响因素:塔釜加热蒸汽量、塔顶冷凝剂量、物料平衡、汽液平衡。

总之三大平衡相互制约,操作中常以物料平衡的变化为主,相应调节热量平衡以维持汽液平衡。

精馏塔塔设计及相关计算

---------------------------------------------------------------最新资料推荐------------------------------------------------------精馏塔塔设计及相关计算2011板式精馏塔设计任务书板式精馏塔的设计选型及相关计算设计计算满足生产要求的板式精馏塔,包括参数选定、塔主题设计、配套设计及相关设计图Administrator 09 级化工 2 班xx2011/12/11/ 27目录板式精馏塔设计任务....................................... 3一.设计题目. (3)二.操作条件 (3)三.塔板类型 (3)四.相关物性参数 ................................................ 3 五.设计内容 .................................................... 3设计方案 ...................................错误!未定义书签。

一.设计方案的思考 .............................................. 6 二.工艺流程 . (6)板式精馏塔的工艺计算书 ................................... 7一.设计方案的确定及工艺流程的说明............................... 二.全塔的物料衡算 ............................................... 三.塔板数的确定 ................................................. 四.塔的精馏段操作工艺条件及相关物性数据的计算................... 五.精馏段的汽液负荷计---------------------------------------------------------------最新资料推荐------------------------------------------------------ 算 ......................................... 六.塔和塔板主要工艺结构尺寸的计算 ............................... 七.塔板负荷性能图 ...............................................筛板塔设计计算结果 .....................错误!未定义书签。

精馏过程工艺参数的确定(理论塔板数计算)

(不包括塔釜) (包括塔釜)

2、图解法 图解法求理论塔板数的基本原

理与逐板计算法相同,所不同的 是用相平衡曲线和操作线分别代 替相平衡方程和操作线方程。用 图解法求理论塔板层数的具体步 骤如下:

(1)绘相平衡曲线 (2)绘操作线 绘出精馏段 操作线和提馏段操作线

(3)绘直角梯级 从(xD,xD)点开始,在精馏段操作线 与平衡线之间绘水平线与垂直线构成直角梯级,当梯级跨 过两段操作线交点d时,则改在提馏段操作线与平衡线之间 作直角梯级,直至梯级的垂线达到或跨过(xW,xW)点为止。 梯级总数即为所需的理论塔板数(包括塔釜)。

职业教育环境监测与治理技术专业教学资源库《化工单元操作》课程

项目八 蒸馏及设备操作

南京科技职业学院

项目八:精馏及设备操作

任务2:精馏过程工艺参数的确定 ---理论塔板数计算 回流比计算

南京科技职业学院 化学工程系

一、理论塔板数计算

(一)理论塔板概念 若汽液两相能在塔板上充分接触,使离

开塔板的汽液两相温度相等,且组成互为平 衡,则称该塔板为理论塔板。

❖ 试用(1)逐板计算法,(2)图解法分别求出所 需的理论板层数及进料板位置。

(三)实际塔板数确定 全塔效率 在指定的分离条件 下,所需的理论塔板 数NT(不包括塔釜) 与实际塔板数N之比 称为全塔效率,用符

号ET表E示T 。N即NT

实际塔板数:

N NT ET

L

泡罩塔塔板效率关系曲线

y3

xn-1

精馏段操作线方程

yn

yn

相平衡方程求

xn≤ xd

直到xn xd(xd为两段操作线交点坐标x数值)时,说明第n 层板为加 料板,该板应属于提馏段。因此精馏段所需理论板数为n -1块。

6.5 双组分连续精馏塔的计算

(6-45)

——提馏段操作线方程

讨论:

1)ym+1与xm 是提馏段操作关系; 2)在x-y图上是一条直线; 3) 4)

L' L' 斜率 L ' W V '

L' 叫液汽比 V'

W 截距 xW 此值很小,不宜确定; L ' W

提馏段操作线与y轴交 于c′点 。

5)与对角线有一交点为b点,b(xw,xw), c′点与b点相距太近,一般不用这两点作提馏段 操作线;

1、恒摩尔汽化 在精馏段内,精馏段内Байду номын сангаас层塔板上升的蒸 汽摩尔流量都相等,即:

V1=V2=∙∙∙∙∙∙=V=常数

(6-19)

同理,提馏段内每层塔板上升的蒸汽摩 尔流量亦相等,即: V1′=V2′=∙∙∙∙∙∙=V′=常数 式中: V——精馏段上升蒸汽的摩尔流量,kmol/h; (6-20)

V′——提馏段上升蒸汽的摩尔流量,kmol/h。

V′——提馏段中每块塔板上升的蒸汽量, kmol/h; xm——提馏段第m块塔板下降液体中易挥发 组分的摩尔分率;

ym+1——提馏段第m+1块塔板上升蒸汽中易挥 发组分的摩尔分率。 连立上述两方程:

L V W

' '

Lxm V ym1 WxW

' '

解之得:

L' W ym1 xm xw V' V' L' W xm xw L ' W L ' W

式中:

F——原料液量,kmol/h; D——塔顶产品(馏出液)量,kmol/h;

W——塔底产品(釜液)量,kmol/h;

苯甲苯精馏塔计算示例

求得 : tW =108.97℃ c.进料液温度 t F

求得: t F =94.52℃

2

沈阳化工学院学士学位论文

第一部分 工艺计算

(3)回流比的确定 (3)

a、已知泡点进料 q = 1 且求得 tF =94.52℃

在此温度下,利用表 1-1 内插法计算苯和甲苯的饱和蒸汽压,

94.52 − 80.2 p 0 A − 760 p 0 B − 300 = = 100 − 80.2 1344 − 760 559 − 300

t F = 94.52 温度下,查表苯,甲苯的粘度分别是 0.265 和 0.285

µ

LF

= µ ∗ x F + µ ∗ (1 − x F )

1 2

=0.265*0.4402+0.285*(1-0.4402) =0.276

−0.245 ET = 0.49 × (2.43 × 0.276) = 0.539

= 1.51 d、R = 1.2 Rmin = 1.2 *1.51 = 1.81

1.3 物料衡算 物料衡算

已知: D ! =

2.8 × 10 7 =3607.5kg/h 330 × 24 × 0.98

M

D

=78.35kg/mol D! =46.04kmol/h MD

D=

根据物料恒算方程: F=D+W F=46.04+W

= 116.44*0.0352+142.20*(1 –0.0352) = 141.29

kj /(kmol*k)

tF 温度下:

Cp(F)= Cp1 * XF + Cp2(1 – XF)

= 119.93 * 0.4402 + 137.15*(1 – 0.4402) = 126.05

精馏塔严格计算模块 radfrac 公式

精馏塔严格计算模块 radfrac 公式RadFrac是精馏塔的一个严格计算模块,用于计算塔内各段的参数和性能指标。

它基于一系列计算公式来实现这些计算。

1.确定平衡阶段:在RadFrac中,首先需要确定平衡阶段的计算方法。

常用的方法包括理论-理论方法、理论-活性方法和实验方法。

2.计算塔板数:根据输入参数和物料平衡理论,通过迭代计算确定塔板数。

这个过程考虑了塔板的各种性能参数,例如传质效率、液相保持因子等。

3.计算顶部和底部操作变量:根据输入参数和平衡阶段的计算结果,计算塔顶和底部的操作变量。

这些变量包括温度、压力、流量、液位等。

4.计算塔板参数:通过塔板的物料平衡和内外丰度平衡等公式,计算塔板上各个组分的丰度和物料流动。

这些参数包括塔板上液相和气相中各组分的物料流速和浓度。

5.计算传质效率:根据输入参数和理论模型,计算塔板上的传质

效率。

这是塔板性能的一个重要指标,用来评估分离效果和能耗。

6.计算液相保持因子:通过输入参数和公式,计算塔板上的液相

保持因子。

这个因子表征了塔板上液相高度和液泛与塔板上液相剖面

的关系,对塔板的分离性能起到重要影响。

以上仅是RadFrac模块的一部分计算公式和方法。

该模块根据用

户的输入参数和塔板配置,使用数值方法和迭代算法来实现精确计算。

它可以给出塔板参数、内外丰度平衡、传质效率等各种性能指标,帮

助工艺工程师设计和优化精馏塔的操作条件,提高分离效果和能耗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.3 塔设备设计 4.3.1 概述 在化工、石油化工及炼油中,由于炼油工艺和化工生产工艺过程的不同,以及操作条件的不同,塔设备内部结构形式和材料也不同。塔设备的工艺性能,对整个装置的产品产量、质量、生产能力和消耗定额,以及“三废”处理和环境保护等各个方面,都用重大的影响。

在石油炼厂和化工生产装置中,塔设备的投资费用占整个工艺设备费用的25.93%。塔设备所耗用的钢材料重量在各类工艺设备中所占的比例也较多,例如在年产250万吨常压减压炼油装置中耗用的钢材重量占62.4%,在年产60-120万吨催化裂化装置中占48.9%。因此,塔设备的设计和研究,对石油、化工等工业的发展起着重要的作用。本项目以正丁醇精馏塔的为例进行设计。

4.3.2 塔型的选择 塔主要有板式塔和填料塔两种,它们都可以用作蒸馏和吸收等气液传质过程,但两者各有优缺点,要根据具体情况选择。

a.板式塔。塔内装有一定数量的塔盘,是气液接触和传质的基本构件;属逐级(板)接触的气液传质设备;气体自塔底向上以鼓泡或喷射的形式穿过塔板上的液层,使气液相密切接触而进行传质与传热;两相的组分浓度呈阶梯式变化。

b.填料塔。塔内装有一定高度的填料,是气液接触和传质的基本构件;属微分接触型气液传质设备;液体在填料表面呈膜状自上而下流动;气体呈连续相自下而上与液体作逆流流动,并进行气液两相的传质和传热;两相的组分浓度或温度沿塔高连续变化。

4.3.2.1 填料塔与板式塔的比较: 表4-2 填料塔与板式塔的比较 塔型项目 填料塔 板式塔 压降 小尺寸填料,压降较大,大尺寸及规整填料,压降较小。 较大 空塔气速 (生产能力) 小尺寸填料气速较小,大尺

寸及规整填料气速较大。 较大

塔效率 传统填料,效率较低,新型乱堆及规整填料效率较高。 较稳定、效率较高 液-气比 对液体量有一定要求。 适用范围较大 持液量 较小 较大 安装、检修 较难 较容易 材质 金属及非金属材料均可 一般用金属材料 造价 新型填料,投资较大 大直径时造价较低 4.3.2.2 塔型选择一般原则: 选择时应考虑的因素有:物料性质、操作条件、塔设备性能及塔的制造、安装、运转、维修等。

(1)下列情况优先选用填料塔: a.在分离程度要求高的情况下,因某些新型填料具有很高的传质效率,故可采用新型填料以降低塔的高度;

b.对于热敏性物料的蒸馏分离,因新型填料的持液量较小,压降小,故可优先选择真空操作下的填料塔;

c.具有腐蚀性的物料,可选用填料塔。因为填料塔可采用非金属材料,如陶瓷、塑料等;

d.容易发泡的物料,宜选用填料塔。 (2)下列情况优先选用板式塔: a.塔内液体滞液量较大,操作负荷变化范围较宽,对进料浓度变化要求不敏感,操作易于稳定;

b.液相负荷较小; c.含固体颗粒,容易结垢,有结晶的物料,因为板式塔可选用液流通道较大的塔板,堵塞的危险较小;

d.在操作过程中伴随有放热或需要加热的物料,需要在塔内设置内部换热组件,如加热盘管,需要多个进料口或多个侧线出料口。这是因为一方面板式塔的结构上容易实现,此外,塔板上有较多的滞液以便与加热或冷却管进行有效地传热;

e.在较高压力下操作的蒸馏塔仍多采用板式塔。 综合考虑,本项目采用板式塔。 4.3.3 塔盘的类型与选择 4.3.3.1 板式塔塔板种类: 根据塔板上气、液两相的相对流动状态,板式塔分为穿流式和溢流式。目前板式塔大多采用溢流式塔板。穿流式塔板操作不稳定,很少使用。

4.3.3.2 各种塔盘性能比较: 工业上需分离的物料及其操作条件多种多样,为了适应各种不同的操作要求,迄今已开发和使用的塔板类型繁多。这些塔板各有各的特点和使用体系,现将几种主要塔板的性能比较列表如下: 表4-3 几种主要塔板的性能比较

塔盘类型 优点 缺点 适用场合

泡罩板 较成熟、操作稳定 结构复杂、造价高、塔板阻力大、处理能力小 特别容易堵塞的物系 浮阀板 效率高、操作范围宽 浮阀易脱落 分离要求高、负荷变化大

筛板 结构简单、造价低、塔板效率高 易堵塞、操作弹性较小 分离要求高、塔板数较多

舌型板 结构简单、塔板阻力小 操作弹性窄、效率低 分离要求较低的闪蒸塔

浮动喷射板 压降小、处理量大 浮板易脱落、效率较低 分离要求较低的减压塔

下表给出了几种主要塔板性能的量化比较 表4-4 几种主要塔板性能的量化比较

塔盘类型 塔板效率 处理能力 操作弹性 压降 结构 成本 泡罩板 1.0 1.0 5 1 复杂 1 筛板 1.2~1.4 1.4 3 0.5 简单 0.4~0.5 浮阀板 1.2~1.3 1.5 9 0.6 一般 0.7~0.9 舌型板 1.1~1.2 1.5 3 0.8 简单 0.5~0.6 从以上各图可以看出:浮阀塔在蒸汽负荷、操作弹性、效率和价格等方面都比泡罩塔优越,结合本项目实际情况,初步选择浮阀塔。

浮阀塔的工艺尺寸计算 提取Aspen plus各塔板上的物性参数,选取塔板上气液相负荷最大的第3块塔板进行手工计算和校核,然后再用KG-TOWER进行软件计算,通过比较来检查计算的正确性。第3块物性参数如下表: 表4-5 浮阀塔塔板参数 气相流液相流气相密度液相密度混合液表面7.85 0.033 3.045 726.033 0.007 1.塔径计算 初选塔板间距mmH800 板上液层高度mmhL100 mhHLT7.0 气液两相流动参数:

0.0653.045726.03384986.703306.05.05.0VL

ss

V

L

查史密斯关联图

图4.1 史密斯关联图 可查得:

14.020C 矫正到表面张力为0.00699157N/m时 134.020919.1514.020σ2.02.020CC 泛点气速 smcuf/065.23.045045.3003.267134.0-VVL

为避免雾沫夹带及液泛的发生,一般情况, fuu)8.0~6.0(' 在此取安全系数0.7, smuuf/45.1065.257.07.0' 流通截面积 243.545.184986.7''muVAs

由《化工原理》(朱家骅编制)表11.3选取塔板上的液体流动方式 本次设计选择双溢流弓形降液管,一般双溢流型 7.0~5.0D

lw

此处取0.7wlD 由《化工原理》(朱家骅编制)图11.19查弓形降液管的参数,如下图 088.0T

f

A

A

所以96.5912.043.5088.01'AAT mADT75.296.544

图4.2 弓形降液管参数图 精馏段的塔径圆整为2.8m,由《化工原理》(朱家骅编制)表11-2校核。

对应板间距范围为≥800mm,故满足条件,假设成立。 实际塔载面积22955.54/mDAT 实际空塔气速smDVus/275.175.214.385.744'22 2.溢流装置 弓形降液管: 0.7wlD 故堰长96.18.27.0wl 降液管面积2524.0955.609.099.0mAATf 由《化工原理》(朱家骅编制)图11.19弓形降液管的参数图 查得148.0DWd 故降液管宽度 mWd481.08.2148.0 为降低气泡夹带,液体在降液管内应有足够的停留时间以使气体从液相中分离出,一般要求不应小于3~5s,而对于高压下操作的塔以及易起泡的物系,停留时间应更长些,为此,必须进行校核。

液体在降液管中停留时间: ssLHAsTf56.21033147.08.0245.0 故降液管尺寸适宜。 溢流堰 取0.1Lhm

则19.2296.133.119)(5.25.2whlL 图4.3 液体收缩系数计算图 由《化工原理》(朱家骅编制)图11.20液体收缩系数计算图查得:

30.1E 由弗朗西斯公式,堰上液层高度

mlLEhwsow232231053.41.9633.11930.100284.0100084.2 堰高0547.00453.01.0owLwhhh 受液盘和底隙: 塔板上接受降液管流下液体的那部分区域称为受液盘,常用平形型式。为减小液体流动阻力和考虑到固体杂质可能在底隙处沉积,所以0h不可过小。但若

0h过大,气体又可能通过底隙窜入降液管,故底隙宜小些以保证液封。

取0.15/OLmsu

则mulwLshOL113.015.096.1033147.00