2015年已有五套甲醇制烯烃投产

国产甲醇装置完成百万吨级设计

据 介绍 , 天津 石化科研 人 员以钛酸 异丙酯 为主要原 料 , 将 其与其 他金 属元 素 化合 物水 解或 络合 , 备 出用作 聚酯 制

源 紧张的状 况。

高 炉法 磷 酸新 工 艺 由贵 州科 学 院和 贵 州 众一 联 创科 技 开发 有 限责任 公 司历经 十多 年开 发成 功 。 工艺 以 中低 该 品 位磷 矿 和煤 焦为 原 料 , 同时 实现 了磷 和稀 土 的分 离 。 现 已建 成 的 5 中试 生产 线分 别 直 接 使 用 贵4I 金 磷 矿石 m '织 1 、

重 金属, 人体及 环境有害 , 新 型钛系催化剂替 代 目 对 用

合成 、 回收 5 化工生 产装 置组成 ; 硫 套 年产 6 万t 0 甲醇基 聚烯 烃联合石化装置 系统主要 由甲醇制烯烃 、 烯烃 分离 、 聚乙烯、 聚丙烯 4 套石 化生产装置组成 。 神 华包 头煤 制烯 烃 项 目的顺 利竣 工 , 志着建 设 期的 标 全 面结束 和试 生产 期的 正式开 始 。 月 2 1 该 项 目煤 气化 5 83, 装置气 化炉投煤 成功 , 拉开 了化工 装置投料 试车 的序幕 , 预 计 2 1 年 6 份将生 产出MTO级 甲醇 ;月份将 全线投 料试 00 月 9 车, 实现 煤制 烯烃 项 目“ 通全 流程 、 打 投料 试车 一 次成功 生 产 出合格 聚烯烃产 品” 的既定 目标。 该 项 目的建设 还 创造 了多 项行 业 纪录 : 目总 投资概 项 算 10 7 亿元 , 比同类 项 目少 投资近 2 4 ; 设工 期仅 3 个 0L元 建 2 月 , 造 了同类装置建 设工 期的最短 纪录 ; 创 建设质 量合格 率 1 0 ; 目累计 实现 4 7 万个 安 全工 时 、2 8 0% 项 50 13 天无 重伤 和 死亡事 故 , 造 了 目前石 油 化工 建设 行业 安全 生产 的最 好 创

煤化工产业链

第三章煤化工产业链第一节煤化工产业链简介传统煤化工包括煤炼焦产业链、煤经合成氨制化肥产业链以及煤经电石制PVC 产业链。

新型煤化工主要包括煤制乙二醇、煤制烯烃、煤制天然气、煤制油和煤制醇醚。

第二节传统煤化工运行分析一、产能过剩严重,将面临调整传统煤化产品例如焦炭、电石、甲醇等是国民经济的重要支柱产业,其产品广泛用于钢铁、轻工和建材等相关产业,对拉动国民经济增长和保障人民生活具有举足轻重的作用。

目前,我国传统煤化工产品生产规模均居世界第一,甲醇、电石和焦炭产量分别占全球产量的43%、95%和71%,但由于国内产业结构不合理,加之部分工艺较为落后,市场竞争能力较差。

自2005年起,我国传统煤化项目蜂拥而起,经过近几年的发展,目前无论是技术还是产能已达到峰值,产能出现结构性过剩。

据2011年数据检测,煤焦化产品(包括煤化产品及深加工产品)64%的产品产量过剩,仅有36%的产品因装置联产因素限制,开工不足,年产量尚未能满足市场需求。

图1 煤化产品及其下游产品产量对比图可以看出,传统煤化产品产量增速日趋减缓。

其中电石、煤焦油、煤沥青、工业萘、焦化苯减水剂等产品在最近五年内平均增长率在10%以下,而焦化苯则出现负增长,产量下降11%左右。

乙烯、预焙阳极、粗苯、醋酸、甲醇、加氢苯等产品平均增长比仍保持在10%以上。

加氢苯的产量增长速度较快,自2009年起,粗苯加氢工艺盛行,多数酸洗苯企业陆续退出市场,逐渐被加氢工艺所取代,2009年加氢苯的产能增速是较为快速的一年,年增长率高达100%以上,加氢苯产能迅速释放,但由于原料粗苯的供应受限,此后几年内,加氢苯的增长速度逐渐放缓,截至2011年加氢苯同期累计增长比下降至44.1%。

二、传统煤化工面临三大挑战由于存在能耗高、污染重、规模小、工艺技术落后等局限,其发展正面临着原料供应、环境保护、新兴产业冲击等三个方面的挑战。

能否有效解决这些难题,将决定传统煤化工产业未来的命运。

神华包头煤制烯烃情况介绍

包头煤制烯烃项目自2011年1月1日进入商业化运

行,期间全厂各个主要生产装置一直在85%以上的高负

荷下运行, 截止2011年6月30日,累计生产甲醇89.15

万吨、聚烯烃产品27.304万吨(其中聚乙烯13.599万

吨、聚丙烯13.613万吨),副产品混合碳四4.6万吨、

混合碳五1.8万吨、硫磺0.53万吨。

20

神华包头煤化工分公司

Shenhua Baotou Coal Chemical Company

联合化工装置商业运行情况

•气化装置运行情况 煤浆制备单元最高负荷均能达到设计值以上,基本在

95%负荷下运行。

气化单元4~5台气化炉运行。 •甲醇装置运行情况 最高负荷可以达到240 t/h。

甲醇合成装置MTO级甲醇产品各项指标均优于设计值,

15

神华包头煤化工分公司

Shenhua Baotou Coal Chemical Company

停车检修整改情况

为了解决投料试车过程中暴露的问题,2010年9月 28日~10月29日,包头煤制烯烃项目进行了停工消缺。 本次停工,完成消缺项目总数为707项,其中Ⅰ类

472项、Ⅱ类158项、临时增加77项。

23

神华包头煤化工分公司

Shenhua Baotou Coal Chemical t/h~38.5t/h范围内生

产平稳,运行正常,负荷可达100%左右。聚丙烯装置

运转率95.83%,平均负荷87%。聚乙烯装置运转率

95.56%,平均负荷87%。 聚乙烯装置共生产DMDA-8320、DFDA-7042、DMDA-8007 和DMDA-9520四个牌号产品,产品合格率为100%。 聚丙烯装置共生产LC1813-01.L和L5E89两个牌号产品,

我国聚烯烃生产的现状研究

我国聚烯烃生产的现状研究摘要:本文概述了目前我国聚烯烃工业生产的市场需求现状,以及我国现代煤化发展的政策转变,我国煤制烯烃工艺技术的发展情况。

阐述了我国聚烯烃生产的现状和发展前景。

关键词:聚烯烃;生产;现状;研究一、我国聚烯烃生产的市场需求我国市场对聚烯烃需求稳步增长,但高端产品进口依存度依然很高。

东北亚是聚乙烯、聚丙烯主要消费地区,我国聚乙烯、聚丙烯进口量均居世界第。

聚乙烯和聚丙烯消费量与第二、第三产业发展状况高度相关,2020年,东北亚、北美、西欧的聚乙烯消费量分别占全球总消费量的39%、15%、 11%;聚丙烯消费量分别占全球总消费量的46%、10%、 11%。

我国是全球最大的聚乙烯、聚丙烯进口国,2020 年我国聚乙烯进口量为1914.7万吨,占全球各国聚乙烯进口总量的近三分之一;聚丙烯进口量占各国进口总量的近四分之一。

我国聚烯烃消费增速放缓,进口依存度呈高位下降趋势。

随着我国第一产业平稳增长,第二、第三产业快速发展,人民生活水平逐步提升,对聚乙烯、聚丙烯的消费需求迅速增长。

2010-2021 年,我国聚乙烯表观消费量从1753万吨增长至3573万吨,年复合增长率6.69%;我国聚丙烯表观消费量从1393万吨增长至3268万吨,年复合增长率8.06%。

我国聚乙烯和聚丙烯均存在不同程度的供需缺口,聚乙烯进口依存度长期维持在40%以上,聚丙烯进口依存度也曾长期处于20%-40%。

近年来,由于我国经济增速放缓,聚乙烯、聚丙烯表观消费量下滑,叠加国内聚烯烃产能快速扩张,我国聚烯烃进口依存度呈下降趋势。

2021年,我国聚乙烯进口量为1459万吨,同比下降21.3%,进口依存度降低7pct至41%;我国聚丙烯进口量为 480万吨,同比下降26.79%,进口依存度降低5pct至15%。

我国聚烯烃进口结构稳定,高端聚烯烃产品进口依存度高。

2010-2021年,我国聚烯烃进口结构整体保持稳定。

进口LLDPE、LDPE、HDPE分别占比30%、20%、50%左右,进口PP-B、PP-H分别占比70%、30%左右,PP-R 进口量较少。

现代煤化工产业发展现状及发展建议

现代煤化工产业发展现状及发展建议杜善明【摘要】During the period of "1 lth Five-Year Plan", China' s Modern coal chemical industry has been basically built and is leading the charge in- ternationally, based on the construction and operation of national demonstration projects. However,the development of industry is overheating re- cently as too many programs have been constructed without serious consideration. Therefore, central government has been struggling to limit thi~ blind development strictly with a series of policies.In this paper, the author put forward 8 suggestions to promote all-round, healthy and sustain- able development in China's modern coal chemical industry during the Twelfth Five-Year Plan period.%“十一五”期间,通过国家示范项目的建设和运营,我国现代煤化工产业基本成型,其发展水平已处于国际领先地位。

然而,近年来一些地方政府和企业纷纷在煤炭资源产地掀起了现代煤化工项目建设的热潮,并已出现无序发展的势头,为此国家陆续出台多项政策严格限制其盲目发展。

惠生工程-甲醇制烯烃分离技术

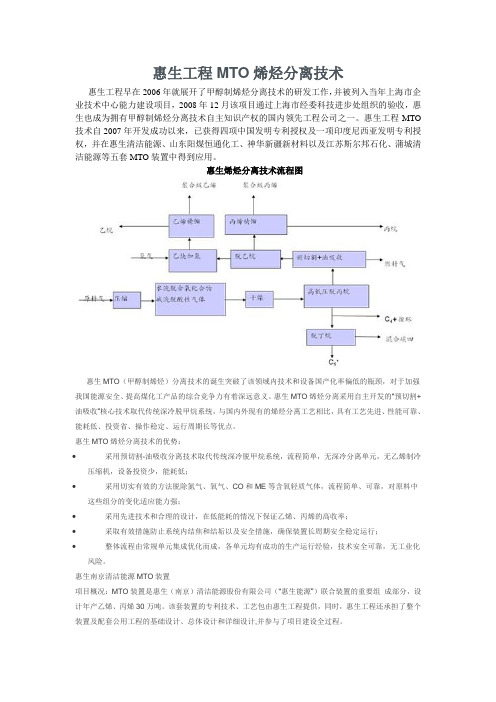

惠生工程MTO烯烃分离技术惠生工程早在2006年就展开了甲醇制烯烃分离技术的研发工作,并被列入当年上海市企业技术中心能力建设项目,2008年12月该项目通过上海市经委科技进步处组织的验收,惠生也成为拥有甲醇制烯烃分离技术自主知识产权的国内领先工程公司之一。

惠生工程MTO 技术自2007年开发成功以来,已获得四项中国发明专利授权及一项印度尼西亚发明专利授权,并在惠生清洁能源、山东阳煤恒通化工、神华新疆新材料以及江苏斯尔邦石化、蒲城清洁能源等五套MTO装置中得到应用。

惠生烯烃分离技术流程图惠生MTO(甲醇制烯烃)分离技术的诞生突破了该领域内技术和设备国产化率偏低的瓶颈,对于加强我国能源安全、提高煤化工产品的综合竞争力有着深远意义。

惠生MTO烯烃分离采用自主开发的“预切割+油吸收”核心技术取代传统深冷脱甲烷系统,与国内外现有的烯烃分离工艺相比,具有工艺先进、性能可靠、能耗低、投资省、操作稳定、运行周期长等优点。

惠生MTO烯烃分离技术的优势:∙采用预切割-油吸收分离技术取代传统深冷脱甲烷系统,流程简单,无深冷分离单元,无乙烯制冷压缩机,设备投资少,能耗低;∙采用切实有效的方法脱除氮气、氧气、CO和ME等含氧轻质气体,流程简单、可靠,对原料中这些组分的变化适应能力强;∙采用先进技术和合理的设计,在低能耗的情况下保证乙烯、丙烯的高收率;∙采取有效措施防止系统内结焦和结垢以及安全措施,确保装置长周期安全稳定运行;∙整体流程由常规单元集成优化而成,各单元均有成功的生产运行经验,技术安全可靠,无工业化风险。

惠生南京清洁能源MTO装置项目概况:MTO装置是惠生(南京)清洁能源股份有限公司(“惠生能源”)联合装置的重要组成部分,设计年产乙烯、丙烯30万吨。

该套装置的专利技术、工艺包由惠生工程提供,同时,惠生工程还承担了整个装置及配套公用工程的基础设计、总体设计和详细设计,并参与了项目建设全过程。

项目周期:2011年8月- 2013年9月项目特点:∙高丙烯乙烯比P/E=1.4-1.5∙反应部分采用较高的压力o反应器体积小o投资低o装置整体能耗低∙采用了先进的分离技术o在低能耗的情况下有较高的产品收率(99.5%) o和目前在用的流程相比能耗更低∙增设了先进的OCP工艺o每吨烯烃消耗2.5-2.7吨甲醇o C4+烯烃转化为丙烯和乙烯的比为4:1陕西西蒲城清洁能源化工有限公司68万吨/年DMTO-11装置反应部:大连化物所技术分离部:惠生工程(中国)有限公司技术惠生(南京)清洁能源股份有限公司丁辛醇反应部:UOP/Total公司现金MTO技术分离部:惠生工程(中国)有限公司技术山东阳煤恒通化工有限公司30万吨/年MTO装置反应部:UOP/Total公司现金MTO技术分离部:惠生工程(中国)有限公司技术神华新疆煤化工分公司68万吨/年MTO装置反应部:自主研发技术分离部:惠生工程(中国)有限公司技术江苏斯尔邦石化有限公司处理240万吨/年甲醇的MTO装置反应部:UOP/Total公司现金MTO技术分离部:惠生工程(中国)有限公司技术国内丙烯各地市场价格汇总(20141016)。

甲醇的工艺流程

甲醇的工艺流程目前工业上几乎都是采用一氧化碳、二氧化碳加压催化氢化法合成甲醇.典型的流程包括原料气制造、原料气净化、甲醇合成、粗甲醇精馏等工序.天然气、石脑油、重油、煤及其加工产品(焦炭、焦炉煤气)、乙炔尾气等均可作为生产甲醇合成气的原料.天然气与石脑油的蒸气转化需在结构复杂造价很高的转化炉中进行.转化炉设置有辐射室与对流室,在高温,催化剂存在下进行烃类蒸气转化反应.重油部分氧化需在高温气化炉中进行.以固体燃料为原料时,可用间歇气化或连续气化制水煤气.间歇气化法以空气、蒸汽为气化剂,将吹风、制气阶段分开进行,连续气化以氧气、蒸汽为气化剂,过程连续进行.甲醇生产中所使用的多种催化剂,如天然气与石脑油蒸气转化催化剂、甲醇合成催化剂都易受硫化物毒害而失去活性,必须将硫化物除净.气体脱硫方法可分为两类,一类是干法脱硫,一类是湿法脱硫.干法脱硫设备简单,但由于反应速率较慢,设备比较庞大.湿法脱硫可分为物理吸收法、化学吸收法与直接氧化法三类.甲醇的合成是在高温、高压、催化剂存在下进行的,是典型的复合气-固相催化反应过程.随着甲醇合成催化剂技术的不断发展,目前总的趋势是由高压向低、中压发展.粗甲醇中存在水分、高级醇、醚、酮等杂质,需要精制.精制过程包括精馏与化学处理.化学处理主要用碱破坏在精馏过程中难以分离的杂质,并调节PH.精馏主要是除去易挥发组分,如二甲醚、以及难以挥发的组分,如乙醇高级醇、水等.甲醇生产的总流程长,工艺复杂,根据不同原料与不同的净化方法可以演变为多种生产流程.下面简述高压法、中压法、低压法三种方法及区别高压法高压工艺流程一般指的是使用锌铬催化剂,在300—400℃,30MPa高温高压下合成甲醇的过程.自从1923年第一次用这种方法合成甲醇成功后,差不多有50年的时间,世界上合成甲醇生产都沿用这种方法,仅在设计上有某些细节不同,例如甲醇合成塔内移热的方法有冷管型连续换热式和冷激型多段换热式两大类,反应气体流动的方式有轴向和径向或者二者兼有的混合型式,有副产蒸汽和不副产蒸汽的流程等.近几年来,我国开发了25-27MPa压力下在铜基催化剂上合成甲醇的技术,出口气体中甲醇含量4%左右,反应温度230-290℃.中压法中压法是在低压法研究基础上进一步发展起来的,由于低压法操作压力低,导致设备体积相当庞大,不利于甲醇生产的大型化.因此发展了压力为10MPa左右的甲醇合成中压法.它能更有效地降低建厂费用和甲醇生产成本.例如ICI公司研究成功了51-2型铜基催化剂,其化学组成和活性与低压合成催化剂51-1型差不多,只是催化剂的晶体结构不相同,制造成本比51-1型高贵.由于这种催化剂在较高压力下也能维持较长的寿命,从而使ICI公司有可能将原有的5MPa的合成压力提高到l0MPa,所用合成塔与低压法相同也是四段冷激式,其流程和设备与低压法类似.低压法ICl低压甲醇法为英国ICl公司在1966年研究成功的甲醇生产方法.从而打破了甲醇合成的高压法的垄断,这是甲醇生产工艺上的一次重大变革,它采用51-1型铜基催化剂,合成压力5MPa.ICl法所用的合成塔为热壁多段冷激式,结构简单,每段催化剂层上部装有菱形冷激气分配器,使冷激气均匀地进入催化剂层,用以调节塔内温度.低压法合成塔的型式还有联邦德国Lurgi公司的管束型副产蒸汽合成塔及美国电动研究所的三相甲醇合成系统.70年代,我国轻工部四川维尼纶厂从法国Speichim公司引进了一套以乙炔尾气为原料日产300吨低压甲醇装置(英国ICI专利技术).80年代,齐鲁石化公司第二化肥厂引进了联邦德国Lurge公司的低压甲醇合成装置.编辑本段甲醇的具体生产方法1. 天然气制甲醇的生产方法天然气是制造甲醇的主要原料.天然气的主要组分是甲烷,还含有少量的其他烷烃、烯烃与氮气.以天然气生产甲醇原料气有蒸汽转化、催化部分氧化、非催化部分氧化等方法,其中蒸汽转化法应用得最广泛,它是在管式炉中常压或加压下进行的.由于反应吸热必须从外部供热以保持所要求的转化温度,一般是在管间燃烧某种燃料气来实现,转化用的蒸汽直接在装置上靠烟道气和转化气的热量制取.由于天然气蒸汽转化法制的合成气中,氢过量而一氧化碳与二氧化碳量不足,工业上解决这个问题的方法一是采用添加二氧化碳的蒸汽转化法,以达到合适的配比,二氧化碳可以外部供应,也可以由转化炉烟道气中回收.另一种方法是以天然气为原料的二段转化法,即在第一段转化中进行天然气的蒸汽转化,只有约1/4的甲烷进行反应,第二段进行天然气的部分氧化,不仅所得合成气配比合适而且由于第二段反应温度提高到800℃以上,残留的甲烷量可以减少,增加了合成甲醇的有效气体组分.天然气进入蒸汽转化炉前需进行净化处理清除有害杂质,要求净化后气体含硫量小于0.1mL/m3.转化后的气体经压缩去合成工段合成甲醇.2. 煤、焦炭制甲醇的生产方法煤与焦炭是制造甲醇粗原料气的主要固体燃料.用煤和焦炭制甲醇的工艺路线包括燃料的气化、气体的脱硫、变换、脱碳及甲醇合成与精制.用蒸汽与氧气(或空气、富氧空气)对煤、焦炭进行热加工称为固体燃料气化,气化所得可燃性气体通称煤气是制造甲醇的初始原料气,气化的主要设备是煤气发生炉,按煤在炉中的运动方式,气化方法可分为固定床(移动床)气化法、流化床气化法和气流床气化法.国内用煤与焦炭制甲醇的煤气化——般都沿用固定床间歇气化法,煤气炉沿用UCJ炉.在国外对于煤的气化,目前已工业化的煤气化炉有柯柏斯-托切克(Koppers-Totzek)、鲁奇(Lurge)及温克勒(Winkler)三种.还有第二、第三代煤气化炉的炉型主要有德士古(Texaco)及谢尔-柯柏斯(Shell--Koppers)等.用煤和焦炭制得的粗原料气组分中氢碳比太低,故在气体脱硫后要经过变换工序.使过量的一氧化碳变换为氢气和二氧化碳,再经脱碳工序将过量的二氧化碳除去.原料气经过压缩、甲醇合成与精馏精制后制得甲醇.3.油制甲醇的生产方法工业上用油来制取甲醇的油品主要有二类:一类是石脑油,另一类是重油.原油精馏所得的220℃以下的馏分称为轻油,又称石脑油.以石脑油为原料生产合成气的方法有加压蒸汽转化法,催化部分氧化法、加压非催化部分氧化法、间歇催化转化法等.目前用石脑油生产甲醇原料气的主要方法是加压蒸汽转化法.石脑油的加压蒸汽转化需在结构复杂的转化炉中进行.转化炉设置有辐射室与对流室,在高温、催化剂存在下进行烃类蒸汽转化反应.石脑油经蒸汽转化后,其组成恰可满足合成甲醇之需要.既无需在转化前后补加二氧化碳或设二段转化,也无需经变换、脱碳调整其组成.重油是石油炼制过程中的一种产品,根据炼制方法不同,可分为常压重油、减压重油、裂化重油及它们的混合物.以重油为原料制取甲醇原料气有部分氧化法与高温裂解法两种途径.裂解法需在1400℃以上的高温下,在蓄热炉中将重油裂解,虽然可以不用氧气,但设备复杂,操作麻烦,生成炭黑量多.重油部分氧化是指重质烃类和氧气进行燃烧反应,反应放热,使部分碳氢化合物发生热裂解,裂解产物进一步发生氧化、重整反应,最终得到以H2、CO为主,及少量CO2、CH4的合成气供甲醇合成使用.重油部分氧化法所生成的合成气,由于原料重油中碳氢比高,合成气中一氧化碳与二氧化碳含量过量,需将部分合成气经过变换,使一氧化碳与水蒸气作用生成氢气与二氧化碳,然后脱除二氧化碳,以达到合成甲醇所需之组成.合成后的粗甲醇需经过精制,除去杂质与水,得到精甲醇.4.联醇生产方法与合成氨联合生产甲醇简称联醇,这是一种合成气的净化工艺,以替代我国不少合成氨生产用铜氨液脱除微量碳氧化物而开发的一种新工艺.联醇生产的工艺条件是在压缩机五段出口与铜洗工序进口之间增加一套甲醇合成的装置,包括甲醇合成塔、循环机、水冷器、分离器和粗甲醇贮槽等有关设备,工艺流程是压缩机五段出口气体先进人甲醇合成塔,大部分原先要在铜洗工序除去的一氧化碳和二氧化碳在甲醇合成塔内与氢气反应生成甲醇,联产甲醇后进入铜洗工序的气体一氧化碳含量明显降低,减轻了铜洗负荷,同时变换工序的一氧化碳指标可适量放宽,降低了变换的蒸汽消耗,而且压缩机前几段气缸输送的一氧化碳成为有效气体,压缩机电耗降低.联产甲醇后能耗降低较明显,可使每吨氨节电50kw.h,节省蒸汽0.4t,折合能耗为200万kJ.联醇工艺流程必须重视原料气的精脱硫和精馏等工序,以保证甲醇催化剂使用寿命和甲醇产品质量。

煤制烯烃国内外研究进展综述

煤制烯烃国内外研究进展综述作者:林述刚来源:《中国科技博览》2014年第10期[摘要]介绍了国内外由各种煤炭制取烯烃的工艺,包括甲醇制取低碳烯烃的工艺技术(MTO/MTP);国内外该工艺技术的研发进展、工艺流程和使用现状;分析了由甲醇制取烯烃在中国的生产应用前景;低温焦油生产石脑油与轻质柴油制取烯烃工艺与发展前景。

[关键词]甲醇;烯烃;制取;催化剂;碳基收率中图分类号:P618.21 文献标识码:A 文章编号:1009-914X(2014)10-0357-01煤制烯烃即以各种煤为原料制取各种烯烃。

包括煤基甲醇制烯烃,和煤焦油加氢产品制取烯烃技术,此外新型煤化工技术还出现煤气化合成气直接液化后制取烯烃与煤直接液化制取烯烃技术。

煤基甲醇制烯烃是指以煤为原料合成甲醇后再通过甲醇制取乙烯、丙烯等烯烃的技术。

煤焦油加氢产品制取烯烃技术为煤焦油加氢制取石脑油、轻质柴油后再由石脑油或轻质柴油制取乙烯、丙烯等烯烃的技术。

煤焦油技术又分为高温焦油加氢与低温焦油加氢技术。

1、煤基甲醇制烯烃技术:煤基甲醇制烯烃技术包括煤气化、合成气净化、甲醇合成及甲醇制烯烃四项核心技术。

主要分为煤制甲醇、甲醇制烯烃这两个过程。

而其中煤制甲醇的过程占了煤气化、合成气净化、甲醇合成这三项核心技术。

1.1 煤气化根据煤气化工艺技术的特点,分成几种类型。

有常压固定层间歇式无烟煤(或焦碳)气化技术。

适用于中小型氮肥厂改变原料路线和进行技术改造的煤气化工艺技术有常压固定层无烟煤(或焦碳)富氧连续气化技术、灰熔聚煤气化技术和恩德粉煤富氧气化技术。

适用于联合循环发电的煤气化工艺技术有GE德士古(Texaco)废热锅炉型水煤浆加压气化技术、壳牌(Shell)废热锅炉型干煤粉加压气化技术。

有两段式干煤粉加压气化技术,四喷嘴对置式干粉煤加压气化技术。

国内外已有多套商业化装置在长周期正常运转,煤气化能力达投煤量1000-2000t/d,适用于大型化的煤气化工艺技术有GSP干煤粉加压气化技术。

煤制烯烃与生物质能制烯烃的比较

煤制烯烃与生物质能制烯烃的比较许秀琴;陈国;张豪【摘要】烯烃作为最基本的化工原料,目前主要以石脑油、轻柴油等石油烃为原料制成.然而随着石油资源的日益枯竭,必须寻找可以替代的其他能源来制备烯烃.就目前的研究来看,以煤和生物质作为石油的替代能源来制备烯烃有着广泛的前景.为了更好地促进煤制烯烃与生物质制烯烃的研究与发展,简要比较了这两者的不同制备方法与生产成本.【期刊名称】《安徽化工》【年(卷),期】2018(044)005【总页数】3页(P1-3)【关键词】煤;生物质;烯烃;工艺【作者】许秀琴;陈国;张豪【作者单位】宁波市农业科学研究院,浙江宁波315040;中国矿业大学,江苏徐州221000;宁波市农业科学研究院,浙江宁波315040;宁波市农业科学研究院,浙江宁波315040【正文语种】中文【中图分类】TQ203;TQ221.2随着经济发展和石油资源大量开采,现有油田的产量递减速度远远高于人们的预期,每年达到6.7%~8.6%。

石油不能随着需求的增长而增产,石油资源会越来越宝贵[1],其价格上涨必将成为趋势。

石油采出率遵循Hubert的钟状曲线[2],即一个油田的出油率随着时间的延长,在几年后就会开始下降。

至今,很多国家油田的石油产能均开始下降,只有少数几个中东国家尚可维持。

近年来,新发现的油田数量越来越少,且可产油千万吨级的油田就更少了。

目前,石油产能的40%以上仍靠着早期发现的大型油田提供,由此看来,石油资源的枯竭已迫在眉睫。

因此,寻找可以替代石油的能源已经非常必要[3-5]。

目前,以煤和生物质作为石油的替代能源发展最为迅速。

煤经过气化,再制成甲醇,通过甲醇催化脱水缩合生产低碳烯烃[6]。

目前,甲醇制烯烃工艺已经实现了产业化,实现了由非石油资源煤制备石油化工原料低碳烯烃。

对我国这样煤炭储量相对丰富的国家来说,这是一项有前景的技术。

生物质是一种新型的可再生资源,资源丰富并且环境友好,利用生物质为原料制取低碳烯烃,原材料来源广泛且成本低廉,是一种石油替代能源。

MTO技术

Prime 3 Lab甲醇制烯烃工艺介绍2009.2.15摘要:这是一份关于甲醇制烯烃的化学和工艺的报告,Prime 3 甲醇制烯烃工艺起源于美孚公司开发甲醇制汽油工艺。

该工艺采用固定床或流化床,催化剂是ZSM-5沸石。

1984年联碳公司开发了能把甲醇转化为乙烯和丙烯SAPO-34催化剂,这种催化剂开始活性不高限制了其在固定床中的应用,这种催化剂现在已经商业化。

在MTO工艺中,甲醇在流化床反应器中首先选择性的脱水生成乙烯和丙烯,这种流化床反应器和催化剂再生器很像美孚的MTG和FFC反应器和炼油中的催化剂再生器。

在反应器以后,主要是分离工艺,分离反应中的水和二氧化碳,然后把乙烯和丙烯从甲烷和碳四中分离出来。

这份报告引用了Rafael Espinoza 博士的相关文章。

1.化学七八十年代,人们已下大功夫开发甲醇制烯烃和汽柴油工艺,该反应采用的是酸性催化剂如ZSM-5沸石催化剂和无定形硅铝。

反应分三步:1.甲醇到二甲醚,这是个快速可逆放热反应,2 CH3OH ←=======→ CH3 O CH3 + H2O该反应一有烃类化合物生成即停止反应,其示意如下图。

图一,甲醇-二甲醚-烃类关系图,“甲醇和烯烃转化为液体燃料的催化反应”Eng Thesis, Rafael Espinoza, Potchefstroom 大学, 南非, 1985.2.主要烃类产品的形成第一步反应发生在酸性催化剂(氧化铝,多孔硅铝)上的C-C键形成的放热反应。

文献中有许多关于ZSM-5催化剂的描述,虽然开始有争议,现在大家认为甲醇脱水生成汽油过程中乙烯和丙烯同时存在(如反应4)x (2 CH3OH ←=→CH3 O CH3) ====→y (CH2=CH2 + H2O),z (CH3-CH=CH2 + 1.5 H2O),少量的C4+3.大分子烃类的形成大分子烃类的形成与发生在酸性催化剂上的异构化、低聚合、裂解和芳构化有关C2= , C3= =====→ C4以上烯烃和烷烃, 芳烃, 异构体其机理如图二所示:图二甲醇转化为烯烃和汽油的机理引自“甲醇催化转化为烯烃和液体燃料”D Eng Thesis, Rafael Espinoza, Potchefstroom University, South Africa, 1985.1984年,联碳公司开发了SAPI-34型硅铝磷酸盐沸石催化剂,该催化剂现已商业化,这种催化剂是把硅嵌入硅铝酸盐的分子网格中,这种催化剂被证实可以有效的有选择的把甲醇转化为乙烯和丙烯,也就是说它可有效吧甲醇转化为烯烃而不生成大分子烃类(反应的第三步)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2015年已有五套甲醇制烯烃投产

2015.5

中国煤制烯烃项目主要分布在南下以及北上的区域,其中西北甲醇制烯烃企业靠近原料产地,下游延伸主要产品聚烯烃,成本为该地的主要存在优势,而受制于水资源相对匮乏困局,此点将对西北煤制烯烃行业发展有所钳制。

除此此外,环境污染、煤化工人才储备等问题也会对该地企业产生影响。

与之对应的东南沿海地区有机化工品交易活跃,发展空间广阔,产品做到精细化可有效提升企业竞争力;该地的甲醇制烯烃项目依傍水资源相对丰富局面,也适得产业发展。

山东烯烃产业发展颇为亮眼,主要集中在鲁中/北部及鲁南地区。

我国甲醇制烯烃企业近年来发展迅猛,2014年达到投产高峰,有8套甲醇制烯烃装置先后投产,烯烃合计年产能364万吨;2015年甲醇制烯烃产业发展继续增速,截止2015年5月初,国内已有5套新甲醇制烯烃/丙烯装置投产,合计年产119万吨烯烃。

表1 2015年1-4月新甲醇制烯烃装置已投产列表

表1所示,2015年已经投产的甲醇制烯烃项目中,有4个项目属于

MTP/MTPG项目,分别是山东瑞昌、山东华滨、沈阳化工、鲁深发。

这四家企业均没有延伸的下游装置,外卖甲醇单体,华滨和瑞昌于1月份投产,华滨4

月中旬停车检修,目前听闻华滨将与5月中旬前后重启;鲁深发4月下旬投料试车,目前仍在调试中,暂未听闻企业外销丙烯单体。

以山东市场为例,简单剖析该地MTP企业的盈利状况。

图1 2015年山东北部MTP企业理论盈亏图

图1所示,山东MTP企业1月下旬至3月上旬盈利状况尚可,3月中旬至今盈利较一般,部分时段出现亏损,多数时间处于成本线附近调整的态势。

产品的盈利与否很大程度上决定了企业的开工负荷,另一方面,企业资金的流通情况,也是决定企业是否开工的关键因素。

从1-5月份山东北部MTP整体运行情况来看,外销丙烯单体的企业开工并不理想,对甲醇成本波动依赖性较强,如山东瑞昌;而有下游延伸物的企业开工较高,比如鲁清石化生产丙烯用于生产聚丙烯粉料,成本调控更为灵活。

山东MTP企业的原料供给主要分为省内和省外货物的补给,省内主要依赖地理位置较近的山东联盟(产能:75万吨/年)等;省外主要是陕西、内蒙、山西货物;送货方式为生产企业、贸易商相结合的模式。

与山东北部小规模、产业链简单的模式相比,华东甲醇制烯烃装置具有规模大、产业链丰富的的特点,如宁波富德(MTO,年产能:60万吨)延伸产品有MEG、EO、PP等,15年4月份投产的浙江兴兴(MTO,年产能:69万吨)同样具备华东甲醇制烯烃产业的特点,下游有MEG、EO等,该企业的投产重新激活了天津港的活跃度,尤其是和3月下旬至4月上旬,大量的西北、河北等地货物通过天津港转港至浙江一带;而与浙江兴兴临近的乍浦港,承接甲醇流通量也有明显增加。

(来源:金银岛)。