聚氨酯实用配方(详细含硅油小料配比)

聚氨酯制备

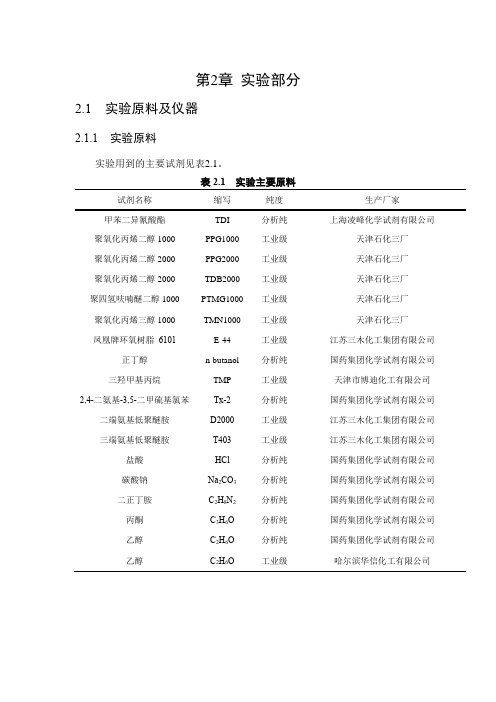

第2章实验部分2.1实验原料及仪器2.1.1实验原料实验用到的主要试剂见表2.1。

表2.1实验主要原料试剂名称缩写纯度生产厂家甲苯二异氰酸酯TDI 分析纯上海凌峰化学试剂有限公司聚氧化丙烯二醇1000 PPG1000 工业级天津石化三厂聚氧化丙烯二醇2000 PPG2000 工业级天津石化三厂聚氧化丙烯二醇2000 TDB2000 工业级天津石化三厂聚四氢呋喃醚二醇1000 PTMG1000 工业级天津石化三厂聚氧化丙烯三醇1000 TMN1000 工业级天津石化三厂凤凰牌环氧树脂6101E-44 工业级江苏三木化工集团有限公司正丁醇n-butanol 分析纯国药集团化学试剂有限公司三羟甲基丙烷TMP 工业级天津市博迪化工有限公司2,4-二氨基-3,5-二甲硫基氯苯Tx-2分析纯国药集团化学试剂有限公司二端氨基低聚醚胺D2000工业级江苏三木化工集团有限公司三端氨基低聚醚胺T403工业级江苏三木化工集团有限公司盐酸HCl分析纯国药集团化学试剂有限公司碳酸钠Na2CO3分析纯国药集团化学试剂有限公司二正丁胺C2H8N2分析纯国药集团化学试剂有限公司丙酮C3H6O分析纯国药集团化学试剂有限公司乙醇C2H6O分析纯国药集团化学试剂有限公司乙醇C2H6O工业级哈尔滨华信化工有限公司2.1.2实验仪器实验室用的主要仪器设备见表2.2。

表2.2实验使用的主要仪器设备设备名称设备型号生产厂家环境力学分析谱仪粘弹仪DMA 50法国METRA VIB公司动态热分析仪DMA+450法国METRA VIB公司差示扫描量热仪(DSC)Q800 美国TA公司的Q800 FT-IR Spectrometer FT-IR 200美国V ARIAN公司数显邵尔A硬度计TH-200 北京时代之峰科技有限公司FA2004型电子分析天平FA2004上海天平仪器厂DK-98-1电热恒温水浴锅DK-98-1天津市泰斯特仪器有限公司电热恒温真空干燥箱DZF上海跃进医疗器械厂数显式鼓风干燥箱GZX-GF-Ⅱ上海跃进医疗器械厂2.2材料的制备2.2.1阻尼层材料约束复合阻尼材料主要由约束层和阻尼层共同组成,阻尼层材料主要为复合材料提供阻尼性能。

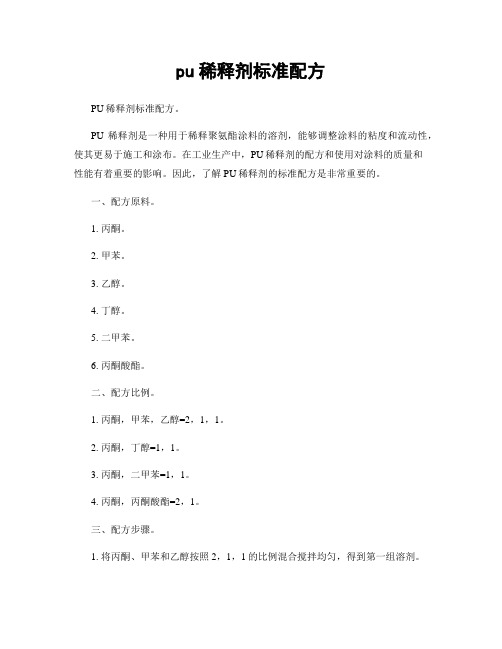

pu稀释剂标准配方

pu稀释剂标准配方PU稀释剂标准配方。

PU稀释剂是一种用于稀释聚氨酯涂料的溶剂,能够调整涂料的粘度和流动性,使其更易于施工和涂布。

在工业生产中,PU稀释剂的配方和使用对涂料的质量和性能有着重要的影响。

因此,了解PU稀释剂的标准配方是非常重要的。

一、配方原料。

1. 丙酮。

2. 甲苯。

3. 乙醇。

4. 丁醇。

5. 二甲苯。

6. 丙酮酸酯。

二、配方比例。

1. 丙酮,甲苯,乙醇=2,1,1。

2. 丙酮,丁醇=1,1。

3. 丙酮,二甲苯=1,1。

4. 丙酮,丙酮酸酯=2,1。

三、配方步骤。

1. 将丙酮、甲苯和乙醇按照2,1,1的比例混合搅拌均匀,得到第一组溶剂。

2. 将丙酮和丁醇按照1,1的比例混合搅拌均匀,得到第二组溶剂。

3. 将丙酮和二甲苯按照1,1的比例混合搅拌均匀,得到第三组溶剂。

4. 将丙酮和丙酮酸酯按照2,1的比例混合搅拌均匀,得到第四组溶剂。

5. 将以上四组溶剂按照一定比例混合搅拌均匀,即可得到PU稀释剂标准配方。

四、注意事项。

1. 在配方过程中,应注意安全防护措施,避免溶剂对人体和环境造成危害。

2. 配方时应严格按照比例进行,避免溶剂配方不当导致涂料性能下降或施工困难。

3. 配方后的PU稀释剂应密封保存,避免挥发和污染。

五、使用建议。

1. 在实际生产中,可以根据具体涂料的要求和施工环境的条件,适当调整PU稀释剂的配方比例,以获得最佳的稀释效果。

2. 在使用PU稀释剂时,应根据实际情况进行稀释,避免过量使用导致涂料流动性过强或干燥时间过长。

六、结语。

PU稀释剂的标准配方对于涂料的质量和性能有着重要的影响,正确的配方和使用方法能够提高涂料的施工性能和涂装效果。

因此,在生产和使用过程中,需要严格按照标准配方进行配制,并注意安全使用和储存,以确保涂料的质量和环境的安全。

聚氨酯胶粘剂的溶剂稀释比例

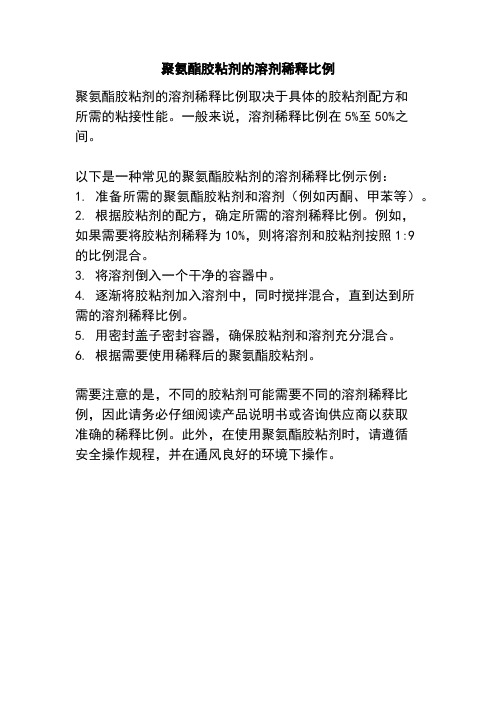

聚氨酯胶粘剂的溶剂稀释比例

聚氨酯胶粘剂的溶剂稀释比例取决于具体的胶粘剂配方和

所需的粘接性能。

一般来说,溶剂稀释比例在5%至50%之间。

以下是一种常见的聚氨酯胶粘剂的溶剂稀释比例示例:

1. 准备所需的聚氨酯胶粘剂和溶剂(例如丙酮、甲苯等)。

2. 根据胶粘剂的配方,确定所需的溶剂稀释比例。

例如,

如果需要将胶粘剂稀释为10%,则将溶剂和胶粘剂按照1:9

的比例混合。

3. 将溶剂倒入一个干净的容器中。

4. 逐渐将胶粘剂加入溶剂中,同时搅拌混合,直到达到所

需的溶剂稀释比例。

5. 用密封盖子密封容器,确保胶粘剂和溶剂充分混合。

6. 根据需要使用稀释后的聚氨酯胶粘剂。

需要注意的是,不同的胶粘剂可能需要不同的溶剂稀释比例,因此请务必仔细阅读产品说明书或咨询供应商以获取

准确的稀释比例。

此外,在使用聚氨酯胶粘剂时,请遵循

安全操作规程,并在通风良好的环境下操作。

水性聚氨酯配制方法

1.低聚物多元醇:聚醚二醇、聚酯二醇、聚醚三醇、聚丁二烯二二醇、丙烯酸酯多元醇等水性聚氨酯胶粘剂制备中常用的低聚物多元醇一般以聚醚二醇、聚酯二醇居多,有时还使用聚醚三醇、低支化度聚酯多元醇、聚碳酸酯二醇等小品种低聚物多元醇。

聚醚型聚氨酯低温柔顺性好,耐水性较好,且常用的聚氧化丙烯二醇(PPG)的价格比聚酯二醇低,因此,我国的水性聚氨酯研制开发大多以聚氧化丙烯二醇为主要低聚物多元醇原料。

由聚四氢呋喃醚二醇制得的聚氨酯机械强度及耐水解性均较好,惟其价格较高,限制了它的广泛应用。

聚酯型聚氨酯强度高、粘接力好,但由于聚酯本身的耐水解性能比聚醚差,故采用一般原料制得的聚酯型水性聚氨酯,其贮存稳定期较短。

但通过采用耐水解性聚酯多元醇,可以提高水性聚氨酯胶粘剂的耐水解性。

国外的聚氨酯乳液胶粘剂及涂料的主流产品是聚酯型的。

脂肪族非规整结构聚酯的柔顺性也较好,规整结构的结晶性聚酯二醇制备的单组分聚氨酯乳液胶粘剂,胶层经热活化粘接,初始强度较高。

而芳香族聚酯多元醇制成的水性聚氨酯对金属、RET等材料的粘接力高,内聚强度大。

其他低聚物二醇如聚碳酸酯二醇、聚己内酯二醇、聚丁二烯二醇、丙烯酸酯多元醇等,都可用于水性聚氨酯胶粘剂的制备。

聚碳酸酯型聚氨酯耐水解、耐候、耐热性好,易结晶,由于价格高,限制了它的广泛应用。

2.异氰酸酯:TDI、MDI、IPDI、HDI等制备聚氨酯乳液常用的二异氰酸酯有TDI、MDI等芳香族二异氰酸酯,以及TDI、MDI、HDI:MDI等脂肪族、脂环族二异氰酸酯。

由脂肪族或脂环族二异氰酸酯制成的聚氨酯,耐水解性比芳香族二异氰酸酯制成的聚氨酯好,因而水性聚氨酯产品的贮存稳定性好。

国外高品质的聚酯型水性聚氨酯一般均采用脂肪族或脂环族异氰酸酯原料制成,而我国受原料品种及价格的限制,大多数仅用TDI为二异氰酸酯原料。

多亚甲基多苯基多异氰酸酯一般用于制备乙烯基聚氨酯乳液和异氰酸酯乳液。

3.扩链剂:1,4—丁二醇、乙二醇、己二醇、乙二胺等水性聚氨酯制备中常常使用扩链剂,其中可引入离子基团的亲水性扩链剂有多种,除了这类特种扩链剂外,经常还使用1,4—丁二醇、乙二醇、一缩二乙二醇、己二醇、乙二胺、二亚乙基三胺等扩链剂。

聚氨酯制品参考配方系列

聚氨酯制品参考配方系列—聚氨酯结构胶黏剂

聚氨酯结构胶粘剂可用于汽车的组装等场合,它在-10~30℃的寒冷地带仍能保持较高的剥离强度。

它是由氨基甲酸酯改性环氧树脂(50~80重量%)、丙烯腈-丁二烯橡胶改性环氧树脂、双酚F型环氧树脂以及固化剂组成的。

聚氨酯结构胶粘剂制备

(1) 氨基甲酸酯改性环氧树脂

将聚氧化丙烯甘油醚(分子量450)100份和TDI 118份在氮气保护下于80℃反应4小时即得预聚体。

将该预聚体25份和双酚A二缩水甘油醚(环氧当量215,羟基当量900)100份在90℃,反应7小时,即得环氧当量为220的氮基甲酸酯改性环氧树脂。

(2) 橡胶改性环氧树脂

环氧当量为215的双酚A型环氧树脂80份、羟酸化的丙烯腈-丁二烯胶乳经喷雾干燥法得到的丙烯腈-丁二烯橡胶粒子20份,将它们投入反应釜中,在120℃反应6小时,即得酸值为0.2,环氧当量为450的橡胶改性环氧树脂。

(3) 配方和性能

原料 重量份数

50 60 70 80

氨基甲酸酯改性环氧树脂

环氧当量20

橡胶改性环氧树脂 环氧当量450 40 30 20 10

双酚A型环氧树脂(环氧当量215 10 10 10 10

双氰睛 5 5 5 5

咪唑 3 3 3 3

碳酸钙 50 50 50 50

性能

剥离强度,kg/25mm

20℃ 29.930.2 31.027.0

80℃ 18.818.1 17.717.6

-30℃ 24.026.0 28.927.1

以上内容仅供参考,文章来源/华南聚氨酯原料商城。

聚氨酯泡沫填缝剂配方

聚氨酯泡沫填缝剂配方聚氨酯泡沫填缝剂是一种经济实用的填缝材料,其卓越的性能在建筑、汽车、航空等领域得到了广泛的应用。

在各类工业与民用生产领域,聚氨酯泡沫填缝剂都有着重要的作用,它在缝隙密闭、保温隔热、降噪隔音等方面都有着突出的表现。

下面,我们将对聚氨酯泡沫填缝剂的配方及制备过程做一些简要的介绍。

1.材料聚氨酯泡沫填缝剂的原材料中主要涉及以下物质: (1)聚异氰酸酯及/或聚合物:它是聚氨酯泡沫填缝剂的主要组成部分,质量的好坏直接影响泡沫填缝剂的性能; (2)催化剂:用于控制泡沫填缝剂的硬化时间和难度; (3)氧化铁:用于改变泡沫填缝剂的颜色; (4)稀释剂:如甲苯、苯乙烯等; (5)增稠剂:如黄原胶等。

2. 配方不同组合的材料按照一定的比例调配而成,能够生产出具有不同性能的聚氨酯泡沫填缝剂。

以下是一种常规的配方供参考: (1)聚异氰酸酯:60-70% (2)增稠剂:0.5-1% (3)催化剂:0.5-1% (4)氧化铁:0.05-0.08% (5)稀释剂:20-25% (6)其它添加剂:小于10%3. 制备过程以上所述材料中,聚异氰酸酯和增稠剂、催化剂、氧化铁等需要分别放置在不同的桶中。

按照配方比例,在一个容量较大的桶中将聚异氰酸酯、增稠剂、催化剂充分混合,搅拌至其混合均匀后,加入适量的稀释剂充分搅拌。

之后根据需要加入颜色调整剂和其它添加剂,搅拌均匀即可。

在泡沫填缝剂使用前,需要将各类材料搅拌,直至混合均匀,然后放置在充气枪中,通过空气压缩机使其喷涂于需要处理的地方。

这个过程需要通过观察泡沫的生产速度和质量等因素来控制。

聚氨酯填缝剂是一种十分有用的填缝材料,其应用领域广,使用起来十分方便。

只要按照上面的配方和制备过程进行制备,就可以得到性能稳定的成品,而且能够经久耐用,长期保持其优越的性能表现。

聚氨酯白料配方

聚氨酯白料配方

聚氨酯是一种广泛应用的高分子材料,可用于制备各种产品,包括弹性体、涂料、胶粘剂等。

聚氨酯的白料配方取决于具体的应用和要求。

以下是一种常见的聚氨酯白料配方示例:

主要原料:

1. 聚醚多元醇或聚酯多元醇(聚氧化环丙烷、聚酯多元醇等)- 45%

2. 异佛尔酮二异氰酸酯或甲基苯异氰酸酯 - 40%

3. 反应助剂(催化剂、成链剂等) - 15%

配方过程:

1. 将聚醚多元醇或聚酯多元醇加入反应釜中,并在适当的温度下加热搅拌。

2. 逐渐加入异佛尔酮二异氰酸酯或甲基苯异氰酸酯,并在适当的温度下反应搅拌。

3. 加入反应助剂,如催化剂和成链剂,并继续搅拌反应。

4. 控制反应的时间和温度,使反应达到适当的程度。

5. 结束反应后,将白料熔融倾倒入模具或其他制品形成器具中。

6. 对制品进行固化或固化后的后处理,如修整、打磨等。

这只是一种常见的聚氨酯白料配方示例,实际配方可能会因具体应用、产品要求和原料的不同而有所不同。

在实际应用中,应根据具体需求进行合理的调整和优化。

课件12软质聚氨酯泡沫配方计算精

(3)其它含活性氢组分所需TDI的计算

若使用三亚乙基二胺的33%溶液,则需计算67%‘溶 剂'如二丙二醇或其它二醇的用量及所需 TDI的用量。 泡沫中有时使用交联剂如二乙醇胺等,亦可用

M1T =

采用箱式发泡法生产软泡的 优点主要有:设备投 资少,占地面积小,设备结构简单,操作和维修简单 方便,生产机动灵活。

箱式发泡的工艺参数应控制在一定范围,因为即 使相同的配方,采用不同工艺参数制得的泡沫性能也 一不定相同。

原料温度可控制在( 25±3)℃,搅拌速度 900~1000r/min ,搅拌时间 5~12s。加TDI之前聚醚 及助剂混合物搅拌时间可根据情况灵活掌握, 加TDI 之后搅拌时间为 3~5s即可,关键是加入 TDI后必须 混合均匀。

聚氧化丙稀醚三醇(羟值 56mgKOH/g ,含水 0.1%)

70

聚氧化丙稀醚二醇(羟值 112mgKOH/g ,含水 0.2%) 30

Dabco 33LV (67%的二丙二醇溶液)

0.1

水

3.3

T-9

0.2

T-12

0.1

TDI(80/20) 指数 (纯度 99%)

1.05

计算TDI加入量

骣

M iso =????????桫567510600

2、分类

1)按软硬程度即耐负荷性能的不同:聚氨酯软泡可分 为普通软泡、超柔软泡沫、高承载型软泡、高回弹泡 沫等。

2)生产工艺可分为: 块状泡沫 及模塑软泡 . 块状泡沫 :通过连续法生产的大体积泡沫再切割

成所需形状的泡沫制品。

模塑软泡 :一 般为间隙法生产,原料直接在模具 中发泡成型,即制成所需形状的泡沫制品。模塑泡沫 按熟化方式分,可分为 热熟化和冷熟化软泡。

聚氨酯胶粘剂的溶剂稀释比例

聚氨酯胶粘剂的溶剂稀释比例

聚氨酯胶黏剂的溶剂稀释比例可以根据实际需求进行调整。

一般来说,稀释比例为1:1到1:3即可。

具体来说,如果需要将聚氨酯胶黏剂稀释至1:1的比例,可以将胶黏剂和溶剂按照等量混合。

如果需要将聚氨酯胶黏剂稀释至1:3的比例,可以将胶黏剂和溶剂按照1:3的比例混合。

需要注意的是,稀释后的胶黏剂可能会影响其粘合性能,因此需要根据实际使用需求谨慎选择稀释比例。

同时,稀释后的胶黏剂需要搅拌均匀,以免影响使用效果。

聚氨酯弹性体参考配方

聚氨酯弹性体参考配方配方如下:1.聚酯多元醇:60-70份2.异佛尔酮二异氰酸酯(TDI):30-40份3.链延长剂:2-3份4.稳定剂:0.2-0.5份5.催化剂:0.5-1份6.塑料化剂:根据需要添加聚酯多元醇是聚氨酯制备的主要原料,可以选择聚酯多元醇根据需要的性能来确定。

常用的聚酯多元醇有聚酯多元醇A、聚酯多元醇B等。

聚酯多元醇具有良好的柔软性、耐磨性和低温性能。

异佛尔酮二异氰酸酯(TDI)是聚氨酯制备的硬段原料,可以通过调整其用量来控制聚氨酯材料的硬度和弹性。

在配方中,可以根据需要将TDI分为两个部分添加,一部分作为预聚体与聚酯多元醇反应,另一部分作为链延长剂与预聚体反应,从而得到所需的硬度和弹性。

链延长剂用于调节聚氨酯材料的分子量和柔软性,一般选择具有双官能团的分子作为链延长剂。

常用的链延长剂有乙二醇、丁二醇等。

稳定剂用于提高聚氨酯材料的稳定性,防止氧化和黄变等现象的发生。

可以选择有机锡化合物等作为稳定剂。

催化剂用于促进聚氨酯材料的硬化反应,常用的催化剂有二甲苯胺(DMA)、四乙基二氮唑(DABCO)等。

塑料化剂可以根据需要添加,用于调节聚氨酯材料的流动性和柔软性。

常用的塑化剂有聚醚、聚乙烯醇等。

配方制备过程如下:1.将聚酯多元醇、TDI和链延长剂按照配方比例混合搅拌,使其均匀混合。

2.添加稳定剂和催化剂,继续搅拌混合。

3.如有需要,可以添加塑化剂进行调节,继续搅拌混合。

4.将混合物倒入模具中,进行加热硬化过程,通常需要在150-200°C下进行。

5.根据需要,可以通过改变硬化温度和时间来调节聚氨酯弹性体的硬度和弹性。

以上是一种聚氨酯弹性体的参考配方和制备过程,需要根据具体需求进行调整。

在实际制备过程中,还需要进行反应的控制和工艺的优化,以获得所需的产品性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚氨酯硬泡配方计算方法(实用)一:硬泡组合料里最需要计算的东西是黑白料比例(重量比)是不是合理,另一个正规的说法好像叫“异氰酸指数”是否合理,翻译成土话就是“按重量比例混合的白料和黑料要完全反应完”。

因此,白料里所有参与跟-NCO反应的东西都应该考虑在内。

理论各组分消耗的-NCO摩尔量计算如下㈠主料:聚醚、聚酯、硅油(普通硬泡硅油都有羟值,因为加了二甘醇之类的稀释,部分泡沫稳定剂型硅油还含有氨基)配方数乘以各自的羟值,然后相加得数Q,S1 = Q÷56100㈡水:水的配方量W S2 = W÷9㈢参与消耗-NCO的小分子物:配方量为K,其分子量为M,官能度为N S3 =K× N/M(用了两种以上小分子的需要各自计算再相加) S = S1+S2+S3 基础配方所需粗MDI份量[(S×42)÷0.30 ] ×1.05 (所谓异氰酸指数1.05)其实以上计算只是一个最基本的消耗量,由于黑白料反应过程复杂,实际-NCO消耗量肯定不止这个数,比如有三聚催化剂的情况,到底额外消耗了多少-NCO,这个没人说得清楚。

另外,聚醚里有水分,偏高0.1%就很严重;聚醚羟值也是看人家宣传单的,我见过有聚醚羟值范围跨度90mgKOH/g,那个计算数出来后只能参考,不能认真![试验设计]之“冰箱、冷柜”类本组合料体系重要要求及说明1、流动性要好,密度分布“尽量”均匀。

首先要考虑粘度,只有体系粘度小了,初期流动性才会好(主份平均粘度6000mPa.S以下,组合料350mPa.S以下),其次体系中的钾、钠杂离子要控制在一个低限(20ppm以内),从而可控制避免三聚反应提前,即:体系粘度过早变大。

如果流动性欠佳,发泡料行进至注料口远端就会出现拉丝痕致使泡孔结构橄榄球化,这个位置一定抗不住低温收缩。

2、泡孔细密,导热系数要低。

不难理解泡孔细密是导热系数低的第一前提,此时首先考虑加有403或某些芳香胺醚进入体系(它们所起的作用是首先与-NCO反应,其生成物与其它组份互溶、乳化稳定性提升,并保证发泡体系初期成核稳定,也就是避免迸泡,从而使泡孔细密)其次聚醚本身单独发泡其泡孔结构要好(例如以山梨醇为起始的635SA比蔗糖为起始的1050泡孔要细密均匀得多,还有含有甘油为起始剂的835比1050细密,即便是所谓的4110牌号的聚醚,含丙二醇起始的比二甘醇的好。

聚醚生产的聚合催化剂不同,所生产出的聚醚性状也有差异:氢氧化钾催化的聚醚分子量分布比二甲胺催化的要窄。

另外:聚醚生产时的工艺控制-----温控、抽真空、PO--也就是环氧丙烷流量控制、PO原料质量、后处理等等-----也都会直接影响聚醚发泡的泡孔结构)第三,可以考虑加入一些可以改善泡孔细密度的聚酯成份。

第四,适当加入低粘度物调整总体粘度(如210聚醚)3、耐低温抗收缩性要好。

这个无须赘言。

一是官能度,总体平均要4以上。

其次是发泡体成型后空间交联点分布均匀(直观解释是:主聚醚反应活性尽量相差不大,连续的近似的空间结构要稳定得多。

)4、粘结性好。

所谓粘结性表面上是指泡沫体与冰箱、冷柜外壳和内胆之间的粘合,其实是指泡体柔韧性,以及抗收缩性,(水份用量、降低总体羟值,添加柔性结构成分,如210、330N之类都可以改进泡沫对壳体的粘附性)5、成本较低。

目前冰箱、冷柜行业竞争白热化,性能极佳价格昂贵的组合料没人用的起,所以我们必须为成本考虑(比如芳香聚酯价位要比聚醚的低,可以加一些。

)6、安全性。

这是对环戊烷体系的特别要求(至少环戊烷不象F11那样想加多少就加多少,不难理解加多环戊烷的更具有安全隐患)7、保证发泡生产工艺的连续稳定性冰箱、冷柜连续生产线一般控制很稳定,但不排除偶尔的工艺参数波动,比如料温、环境温度高个一两度,黑白料比例在小范围内波动等等,所以要求组合料有一定的“宽容性”.8、黑料配伍。

各款黑料自身性状、活性不同,那么,白料体系调整一下有时就显得异常必要。

(配合5005的没事,绝不代表与44v20可以任意切换)主聚醚聚酯的选取方向1)相溶性。

指“聚醚、聚酯/硅油/水/催化剂/物理发泡剂”所组成的体系要互溶性好,均相稳定-----至少存放一段时间不能分层。

2)官能度构成及骨架类型。

原则上说官能度越高,所发泡体的物理性能数值(尺寸稳定、抗压强度等)就越“理想”,但往往官能度高的聚醚粘度偏大(多挂PO也能降低粘度,价格又下不来),所以,平均一下,4个官能度马马虎虎可以对付了;另外,如果聚醚体系中有芳香结构(苯环)引入,无疑也会提升泡体的物理性能。

3)反应活。

含有伯羟基结构的聚醚(和诸如三乙醇胺之类的小分子交联剂)活性高,却多多少少会影响发泡反应的中后期流动性。

所以,其加入量一定要控制在某环围内。

4)羟值搭配。

根据水用量、黑白料比例预设,可以大体反算出主份平均羟值范围,一般为380-410mgKOH/g5)经济性。

不仅是指聚醚、聚酯采购价格低,还应综合其他方面考虑黑白料比例,毕竟现在黑料价格高企。

6)市售采购之方便性。

好不容易调整出一个配方,结果原料市面上只是你有用别人不会问津,除非财大气粗每月用量惊人,否则配料供货能不能保障就只得看“交情”浅薄。

匀泡剂(硅油)的选择1)与组合料其它成份的配伍性。

这个不难理解,否则,生产硅油的厂家就不会编出那么多型号了------什么F11型、141B型、环戊烷型、全水型、聚酯型、蔗糖聚醚型等等。

硅油型号选配得当,可以明显控制导热系数低限化。

2)与黑料的配伍性、核化能力。

这个关注的人不多。

其实多数情况下“泡孔不好”就是硅油对“黑白料整个体系的乳化能力不够”所致。

3)流动性。

能使发泡体系泡孔细密的硅油可以明显提升发泡流动性,同时另外一个佐证是:发泡速度略有加快。

4)稳定性及用量。

有些硅油遇见水、碱性催化剂、含氯发泡剂或含氯阻燃剂时会逐渐变质;有些则必须加大用量(用量2.5%以上)才会显示它是硅油。

5)价位。

能用22元/kg搞定的就不必去用进口的45元/kg,要知道每吨组合料中硅油14kg那差价就是过200元了。

水份额的确定1、粘结性。

水用量多,泡体表面偏脆,与壳面的粘结性就差,一般冰箱、冷柜料水用量1.7-2.3%(专指141B体系和环戊烷体系)2、物理发泡剂体系的选取。

现在到处喊着环保,141B早就说要限量使用了,可市面下居然还有F11型(或勾兑型F11)组合料交易。

水用量只好随行论价,F11型的---0.6/1.6,141B型的---1.7/2.2, 环戊烷型的---2.0/2.43、经济性.水确实很便宜的,不过它用多了,黑料量就得加上去,于是还是不合算的机会(自然,是使用组合料的客户买单。

催化体系确定1、前期要求。

以前很多朋友认为乳白起发慢一些,等料子稀哩哗啦地流到各自“岗位”底下后再直发起来。

其实不然,其一:液态料子极易从箱体缝隙中漏出去造成污物粘模;其二:影响泡孔细密度和整体结构,从而拔高泡体导热系数;其三:起发速度加快反而会加快发泡料行进速度。

一般说来,出枪乳白时间6-8秒最好。

2、中期流动。

在发泡定型期间,中期流动时间段(拉丝减去乳白时间)越长越好,可以保证泡体填充箱体各个角落,又不至于泡孔变形严重。

最理想的状态是拉丝开始前3-5秒钟,泡料已经充填到位,最远端排气孔有明显逸料出现。

3、后期固化。

这个要求不必太严,反正连续生产中模具不是冰冷的,如果生产线有保温炕道,不怕到期收不了庄稼。

4、建议搭配。

Am-1 + 环己胺。

工艺确认1、发泡体系确定:141B的还是环戊烷的。

水量/物理发泡剂量的范围预定2、首先闹清楚目标生产线的工艺细节:发泡机类型、灌注流量、灌注前的温控数值、炕道保温温控值及保温时间、箱体灌注口在哪及发泡料流经路线行程、灌注后合模封洞操作过程。

3、目前(工作)环境温度、湿度变化情况。

4、向现场作业员、质检员求询目前现行工艺、原料有什么缺陷和请他们提出什么其他具体要求。

具体试验1、相溶性:①100ml小烧杯加一短玻璃棒,归零,依次倒入主聚醚(聚酯)搅匀看是否透明。

②加入硅油、催化剂、水,搅匀,看是否透明。

③加入物理发泡剂搅匀看是否透明(注意搅拌后挥发的物理发泡剂要补回)。

④预配的组合料样品要存放至少3天透明不分层才好。

⑤组合料样分别放在35、15℃下贮存24hr看是否透明⑥有条件时,需要测设计中的组合料粘度(25℃及正常生产状态下的温度)看是不是粘度随温度变化有大幅度的波动。

2、抗收缩:自由发泡样1hr后切成规则方形体,量取定边尺寸后放在-20℃冰柜中24hr看尺寸变化情况,2%以内的线性收缩可以接受3、自由发泡:按设计的黑白料比例、温控执行自由发泡,关注料速、芯密度和拉丝痕迹。

4、流动性:自由泡密度、速度确定后,一定要进行流动性试验。

简易方法是:定量发泡料(一般为200g)搅匀后立即在发泡杯口套上稍大一点的长筒塑料袋,拉直垂直向上任由泡料向上生长直至定型(要两个人操作)。

杯口至顶高度L与料重G的比值将作为一个重要参数来评估组合料的流动性,L/G越大,流动性越好,此后还要分段测取芯密度作为辅助参考(自低向高密度差不能太大,否则流动性也不能视作良好,特别是最高点那一段)其实,如果试验做多了,在正常自由泡发泡时,可以看杯中残留泡的形状来大致判断流动性的优劣:泡提出杯后越象蘑菇越好,越象直棍则越差。

5、工艺条件宽容性:①执行预设温控+3、-3℃的发泡,看是否还保持良好的流动性及泡孔结构(“快料”与“慢料”的泡孔不能落差太大)②进行白料恒定量,黑料量+10%、-10%的自由发泡试验,常温下30min时泡体没有明显收缩的就算过得去。

[试产] 之“冰箱、冷柜”类这个简单了,整桶料子上机试产,按预定(或现实执行)的工艺条件生产,成品装机打冷,看箱体收缩情况和保温情况。

一般程序:试产箱中成品泡体要取样测试导热系数等综合数据。

现场需要微调的一般是:泡料温控、黑白料比例、添加催化剂、熟化温度调整。

仿木产品之组合料/工艺控制(内部讨论版) [白料体系要求及制品要求]1、白料粘度:涉及到出枪后的初始流动性(机发泡型)、搅拌混合效果(包括手工发泡型)以及出枪流量大小和黑白料比例,原则上不应高于2000mPa.S(25℃,以下同),高密度的(自由泡密度130kg/m3以上者)例外。

2、相容性:除非现配现用或是白料整桶上机边搅边打,白料应该均相透明不分层(如果选用浊点较低的硅油白料低温状态下也可能不透明,但不可以分层),手工料更是如此。

3、流动性:一般仿木料流动性要求不太高,这取决于其自身生产工艺的合理安排。

对于特型尺寸闭模浇注产品还是要求料子发泡过程中要有不错的流动性,至少它会影响产品密度分布。

4、适应黑料品种与黑白料比例变化:白料体系最好能在稍作工艺参数(料温、管压等)调整的情况下切换黑料品种(M20S、44V20、5005等)或是在黑白料比例合理波动范围内保证制品合乎要求。