保险杠设计简介

汽车保险杠工艺流程

汽车保险杠工艺流程

《汽车保险杠工艺流程》

汽车保险杠作为汽车外部的重要部件,需要经过严格的工艺流程来生产。

下面是汽车保险杠的工艺流程简述:

1. 设计:首先,汽车保险杠的设计需要根据汽车的外形和功能要求进行初步规划。

设计人员需要考虑到保险杠的外观、功能、材料等方面。

2. 材料选择:在确定了保险杠的设计之后,需要选择合适的材料来制作。

一般来说,保险杠的材料选择主要考虑到强度、韧性、耐磨性等因素。

3. 模具制作:根据设计要求,需要制作保险杠的模具。

模具的设计要求精准,能够满足保险杠的外形和尺寸要求。

4. 材料加工:选定了模具之后,需要将材料进行加工。

这一步包括材料的切割、成型、冲压等工序,加工完成后,保险杠的初步形状就会呈现出来。

5. 强化工艺:为了提高保险杠的抗冲击能力和韧性,需要进行强化处理。

这一步可能涉及到热处理、冷却等工艺。

6. 表面处理:为了提高保险杠的表面质量和外观,需要进行表面处理。

这一步可能包括喷涂、镀铬、喷砂等工艺。

7. 装配:最后一步是将保险杠和汽车车身进行装配。

这一步需要保证保险杠与车身的一致性和紧密度。

通过以上工艺流程,汽车保险杠可以达到设计要求,并且具有良好的外观和品质。

汽车保险杠的工艺流程也是汽车制造过程中的重要组成部分。

基于内分型结构的汽车保险杠注塑模具设计

基于内分型结构的汽车保险杠注塑模具设计摘要:针对目前国内保险杠外分型结构出现的质量缺陷,设计了内分型结构的保险杠注塑模具,将分型线置于产品不可视面,极大地改善了保险杠产品的外观质量。

采用了多点顺序阀浇注方案,有效消除了产品外观面的熔接痕。

最终模具开发获得成功,证明能有效解决保险杠分型线外露的缺陷,提高了保险杠产品的外观质量,减少了后期二次打磨工作量。

关键词:内分型顺序;浇注;复合式斜顶保险杠轿车保险杠是车身主要部件,汽车从保险杠到乘员仓都是由软变硬的。

这样在高速碰撞中才能更好的保护车内驾驶员的生命汽车保险杠皮作为最容易剐蹭的部位用塑料因为蹭掉漆而引起的生锈。

在轻微碰撞时柔软性更好不易撕裂破损,维修经济型更好。

最后一个就是对行人保护了,因为塑料远远打不到金属的硬度。

汽车保险杠模具加工是一门工程技术,所涉及的内容是将塑料转变为塑料制品的各种工艺,所以常见的塑料工艺有三种挤出、注塑、吹塑。

通过进行磨具注塑加工,提高了产品性能,改善了人力成本。

1产品工艺性分析所开发的保险杠结构气辅成型是指在塑胶充填到型腔适当的时候(90%~99%)注入高压惰性气体,气体推动融熔塑胶继续充填满型腔,用气体保压来代替塑胶保压过程的一种新兴的注塑成型技术,使型线外观优美。

2内分型保险杠模具设计2.1内分型机构设计内分型就是其是将粒状或粉状的原料加入到注射机的料斗里,原料经加热熔化呈流动状态,在注射机的螺杆或活塞推动下,经喷嘴和模具的浇注系统进入模具型腔,在模具型腔内硬化定型。

影响注塑成型质量的要素:注入压力,注塑时间,注塑温度。

利用塑料其固有特点,容易塑造形状在模具里可随意进行形状调节,分类型产品结构在生产过程中可以在注塑时,使设备的开模与顶出进行同步生产。

开模与顶出。

2.1.1内分型保险杠脱模原理依据外观质量要求挤出成型,又称挤塑成型,主要适合热塑性塑料的成型,也适合部分流动性较好的热固性和增强塑料的成型。

其成型过程是利用转动的螺杆,将被加热熔融的热塑性原料,从具有所需截面形状的机头挤出,然后由定型器定型,再通过冷却器使其冷硬固化,成为所需截面的产品。

保险杠模具设计结构原理分析

斜顶中斜顶!

此地方采用斜顶中 斜顶机构!

-7-

详细说明见下图: 斜顶中的推块还有斜顶都是通过此轨迹来实现!

-8-

此推块轨迹

1.30那行程为是大斜顶顶出30时产品不跟着大斜顶方向变形,因为产品侧边有 两斜顶在顶出30时让出了位置,好让产品在下面一段顶出时变形.

2.70那行程是产品变形阶段,变形后前模可以开模;

3.150行程后大斜面中间骨位脱离后,大推块可以后里面运动,同时小推块向外

面运动顶开产品脱离扣位!

-9-

此推块轨迹

-10-

此斜顶轨迹

10 度

-11-

斜顶 (此斜顶采用二次顶出机构)

直顶

此扣位采用直顶中斜顶机构

-12-

侧边扣位采用斜顶机构脱模! 分三个斜顶进行实现!

斜顶

-13-

直顶(在二次顶出机构上面) -14-

-16-

经过第一段顶出后,产品还停留在大 直顶上,还有两段扣位不能够脱模;故 还需要用两个油缸实现二次顶出!从 而使产品从直顶中脱模!

(二次顶出行程为50MM)

二次顶机构 (油缸)

-17-

模具导向机构 导向机构采用两侧方导柱+1圆导柱机构

方导柱 为了不影响机械手取件,故1圆导柱设在地侧方向!

圆导柱 -18-

-1-

产品排位

2450 2750

1000 1500 -2-

模胚厚度

50 100

80 120 734

1785 369

80 -3-

产品两头采用直顶+斜顶 的机构进行脱模! 详细结构见下一页:

-4-

13度 顶出行程170MM,行程为39.2MM

直顶 斜顶

-5-

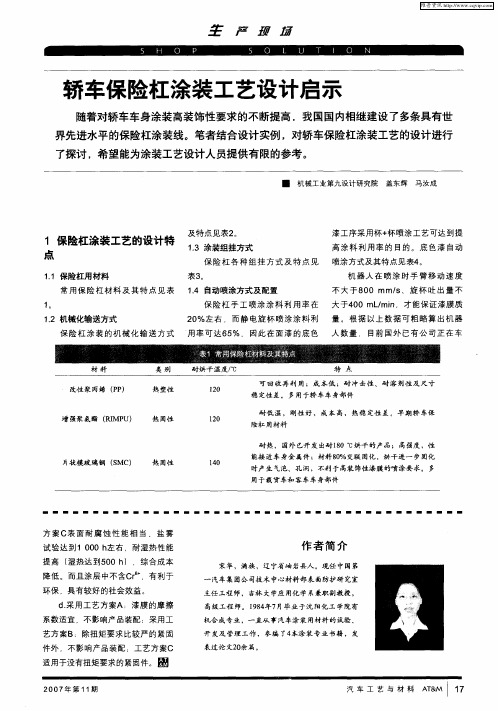

轿车保险杠涂装工艺设计启示

主任工程 师 ,吉林 大学应 用化学 系兼职 副教 授 ,

高级 工程 师。1 8 年7 9 4 月毕 业于沈 阳化工 学院有 机合成专业 ,一直从 事汽车涂装 用材料 的试验 、 开发及 管理 工作 ,参编 了4 本涂 装 专业 书籍 ,发

表 过 论 文2 余 篇 。 O

适用于没有扭矩要求的紧固件。圃

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

方 案C表 面耐 腐 蚀 性 能 相 当 .盐 雾 试验达 到 10 0 h 0 左右 ,耐 湿热性 能 提高 ( 湿热 达N5 0 h ,综合成本 0 )

作 者 简 介

宋华,满族 ,辽 宁省 岫岩县人 。现任 中国第

目的 。

脂 工艺 不 同 .保 险 杠脱 脂 液 呈酸 性 应 大于2 n 0mi才能满足工艺要 求。

( H= . .对 普通 金属 具有较 强 p 64) 另外 .在 每 道烘 干 工 序 结 束后

15 工艺 方案 布置 .

同车 身涂 装 线一 样 .保 险 杠 涂 的 腐蚀 性 。例 如 上 海 一家 大 型汽 车 进 入 下 一道 工 序 时 .杠体 需 降 温 至 装线 也 采 用立 体 化 区域化 方 式 来 塑 料件 配 套 厂涂 装 车 间前 处 理排 风 4 C以下 。工 艺设计 时宜采 用强冷 0。 保 证 各 区 的微 正压 .保 持涂 装 车 间 机 风扇 采用 铝合金 材质 .不到 1 年完 + 时间 自然冷 却 的方 式 .并且成 品 长 各区所需的不 同洁 净度 。

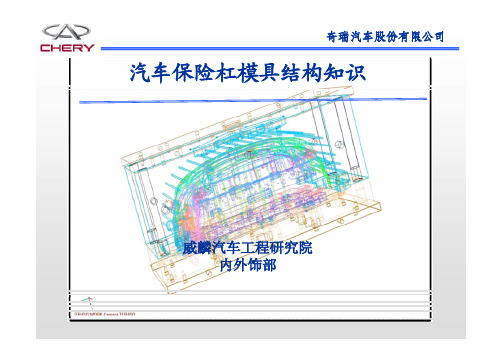

汽车保险杠模具结构知识

主要内容一、保险杠模具基本结构、材料及结构审核二、保险杠产品细节设计对模具的影响三、保险杠产品分型面选取基本原则四、保险杠内分型模具实例讲解五、交流讨论六、培训小结一、保险杠模具基本结构、材料及审核1、基本结构:公司在模具知识方面已经做了很多的相关培训,大家对注射模具知识有了一定的了解,保险杠模具基本结构与其它的注射模具差不多,但由于汽车保险杠产品的特殊性,对模具结构的要求会有所不同,我们可以理解为特殊结构的模具。

2、保险杠模具常用材料:目前市场上模具钢材料比较繁多,有近百个品种,不同的刚材价格差别比较大,我们在模具材料选定时主要从a.经济性、b.硬度、c.抛光性能、d.加工性能、e.耐腐蚀性、f.耐久性等方面来考虑。

主要的模具钢供应商有瑞典一胜百、日本大同、舞钢、龙记(模胚)等。

针对保险杠模具常用的材料有:好的型腔用2738(预硬钢)的材料、型芯用P20(需调质),材料的硬度在28-32HRC;一般都是用P20材料,型芯用S55C钢(需调质),这些钢材都是加工性能都是很好的。

不管是2738、P20、S55C等刚材,都是要进行调质处理,调整后标准硬度在28-32HRC。

当然对模具的使用硬度越高越好,但硬度再高的话将很难加工。

像导柱、导套、耐磨块、锁紧块等零件对其硬度要求要高一些,一般的在55—60HRC。

3、保险杠模具设计图样审核要点:1)装配图审核。

零件的装配关系是否明确、配合代号标注的是否恰当合理、零件标注是否齐全、与明细表中的序号是否对应、有关的说明是否有明显的标记、整个模具的标注化程度如何;2)零件图审核。

零件号、名称、加工数量是否有明显标注、尺寸公差和行位公差标注是否合理齐全。

成型零件容易磨损部位是否预留了修模量。

哪些零件有超高精度要求,这种要求是否合理。

各个零件的材料选择是否合理,热处理要求和表面粗糙度要求是否合理。

3)制图方法审核。

其方法是否正确,是否符合有关规范表中(包括工厂企业的规范标准)、图面表达的几何图形与技术内容是否理解。

保险杠模具设计总结

某保险杠模具设计总结

斜顶

顶块 此产品的顶出由6个斜顶+6个顶块组成.

Page11

六,温控系统

某保险杠模具设计总结

1,前模冷却系统

天侧

前模共6组运水

Page12

2,后模冷却系统

某保险杠模具设计总结

天侧

后模共6+6(其中包括斜顶,顶块运水)

Page13

3,斜顶,顶块冷却系统

某保险杠模具设计总结

Page14

A LIFTER 1 A B

C

LIFTER 6 D 行程22.1mm

D

行程9.43mm C

LIFTER 5

后模斜顶结构图PaLeabharlann e6LIFTER 4 25度

LIFTER 3

LIFTER1和LIFTER4,LIFTER2和LIFTER3为镜像关系,以下只描述其中一件. 模具顶出行程为180mm

某保险杠模具设计总结

三,模具结构

某保险杠模具设计总结

Page3

模具结构:4个滑块(两个前模滑块,两个后模滑块),六个斜顶,六个直顶块.

1,前模滑块

某保险杠模具设计总结

此滑块用油缸驱动,滑块行程36mm, 油缸行程需要104mm,实际定购油缸 行程为110mm.

30°

20°

Page4

行程示意图

行程示意图

2,后模滑块

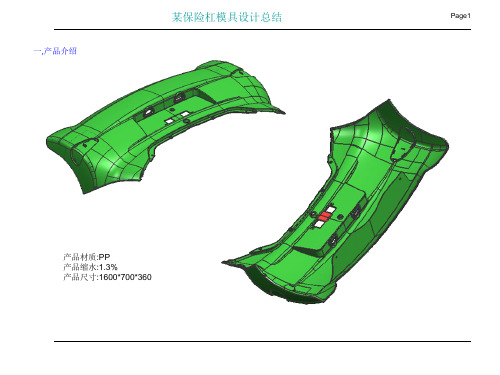

一,产品介绍

某保险杠模具设计总结

Page1

产品材质:PP 产品缩水:1.3% 产品尺寸:1600*700*360

二,热流道系统

某保险杠模具设计总结

流道调节镶件

Page2

此产品采用四点开放式胶口, 利用流道调整镶件调节产品 熔接线,经moldflow和T1试模 验证,基本可以满足客户外观 要求及成型周期(60s)要求.

汽车塑料保险杠设计与制造有关技术

试论汽车塑料保险杠设计与制造有关技术轿车的前后保险杠基本都采用比重较小、可塑性好的塑料。

目前国外发达国家和地区车用塑料已占塑料总消耗量的7-11%,而我国经济型轿车每辆车塑料用量为50~60kg,中型载货车塑料用量仅为40~50kg。

预计未来10年内,轿车自身重量还将继续减轻20%。

新型轻量化塑料材料的开发与应用将继续成为汽车材料的热点。

因此,研究汽车塑料保险杠在汽车上的应用迫切需要。

1 可制造性分析1.1开模方向和分型线设计保险杠在开始设计时首先要确定其开模方向和分型线,检查零件所有断面是否存在无法脱模的负角,尽量避免侧壁凹槽或与脱模方向垂直的孔,以保证尽可能减少抽芯机构和消除分型线对外观的影响,这样可简化模具结构。

1.1.1开模方向确定后,产品的加强筋、卡扣、凸起等机构尽可能设计成与开模方向一致,以避免抽芯减少拼缝线,延长模具寿命。

1.1.2保险杠的开模方向一般为车身坐标x方向,如果开模方向设计成与x轴不一致,则必须在产品图中注明其夹角。

1.1.3开模方向确定后,可选择适当的分型线,以改善外观及性能。

1.2脱模角度1.2.1适当的脱模斜度可避免产品表面拉伤。

光滑表面的脱模斜度应大于0.5°,细皮纹表面大于1°,粗皮纹大于1.5°。

1.2.2收缩率大的制件选用较大的脱模斜度;对于大尺寸制件或尺寸要求高的制件采用较小的脱模斜度。

1.2.3适当的脱模斜度可避免产品顶伤。

塑料件设计必须考虑脱模角度,避免脱模角度为零或负角。

脱模角度越大,零件越容易脱模,但容易造成零件厚度不均,影响制造精度。

一般脱模角度与零件深度有关,最小和最大脱模角度可参考表1。

但皮纹件脱模角度相对非皮纹件需大些,具体与皮纹深度有关,一般每增加0.025mm皮纹深度需增加1°脱模角度,皮纹深度增加时脱模角度随之加大。

1.3结构合理性设计保险杠一般均通过螺栓、卡扣等连接件与车身本体或相邻件诸如翼子板等相连。

浅谈汽车保险杠设计的可靠性和安全性

衡点 , 就要通过 C E计算来决定 了。根据模拟速 A 度为 4 m h沿着中间平 面撞柱的计算结果 , 比 k/ 对 评 价不 同钢材及 不 同截 面形 状在 规 定 碰撞 试 验 中

产 生 的变 形量 。

撞( k / ) 4 m h 对整车 的损伤。因为这种情况在 日常 使用 中经 常 出现 ( 车时两 车 间 的轻 微 碰撞 、 微 泊 轻

4 A T维修费用试 验 Z

A T试验 是德 国安联保 险公 司技 术 中心开发 Z

收 稿 日期 : 06— 4—2 20 0 0

上海汽车

20 . 7 06 0

・

3 ・ 5

维普资讯

的划 分汽 车保 险等 级 的权 威 试 验 , 验 的结 果 直 试 接影 响车 辆 的 保 险 等级 。在 欧 洲 , 果 车 辆 属 于 如 较高 的保 险 等 级 , 意 味着 顾 客 在 同等 条 件 下 要 就

维普资讯

圜

浅谈汽车保 险杠设计 的可靠性和安 全性

李俊 岩 ( 上海交通大学)

【 摘要】 文章对汽车 保险 杠性能的 一般要求包括强度计算、 摆锤试验、 落斧试验、Z 维修费用 AT 试验、 行

人保护和 P C布置要求 等进行 了阐述 。 D

拟试验, 是对 C E强度计算结果的最好检验。 A

油 考虑 , 目前 各 个 汽 车 生 产 厂商 对 整 车重 量 控 制 越来 越严 格 。一 般 情 况 下 , 保 险杠 横 梁 的分 配 前 重量 占整车 重量 的 o 3 . %左 右 。如 何 找 到 这个 平

3 杠骨架 在 高 速碰 撞 发 生 时 , 需保 证 自 必 身不 断裂并 能有 效 连 结 车 身 的 两根 纵 梁 , 碰撞 把 的 大量动 能传递 给两 根纵 梁 。 由纵梁 将 碰撞 能 量 分成若 干 小 的能 量 流 被 各 钣 金件 吸 收 , 而 确保 从 乘客 的生存 空 间。落 斧试 验 是在 试 制 样 品上 的模

汽车前保险杠热流道精密注塑模设计

ENGINEERING PLASTICS APPLICATION

doi:10.3969/j.issn.1001-3539.2020.03.017

Vol.48,No.3 Mar. 2020

汽车前保险杠热流道精密注塑模设计

温煌英 1,赵利平 1,刘付国宇 2

(1. 广东科技学院,广东东莞 523000 ; 2. 东莞市伟源五金有限公司,广东东莞 523000)

摘要:根据汽车前保险杠外形尺寸大、分型面复杂、侧边装配孔多、内部扣位多的结构特点和技术要求,设计了一 套热流道成型的复杂抽芯注塑模具。通过采用侧向抽芯机构、斜顶脱模机构和导向定位机构,成功解决了多方向扣 位脱模难的问题;采用“顶针板油缸 + 直顶杆 ( 推块 )+ 斜顶杆”组合脱模机构,成功解决了因推杆复位不良导致和滑 块相撞问题;通过采用组合式的冷却水路结构和水冷温度控制系统,将注射周期缩短了 15% ;模具各机构先进合理, 成型塑件尺寸精度达到了 MT3 的设计要求,通过了各项实验测试。

通讯作者:温煌英,讲师,主要研究方向为机械制造及材料成型 E-mail: wenhuangying@ 收稿日期:2019-12-16 引用格式:温煌英,赵利平,刘付国宇 . 汽车前保险杠热流道精密注塑模设计 [J]. 工程塑料应用,2020,48(3):98–103.

Wen Huangying1,Zhao Liping1,Liu Fuguoyu2

(1. GuangDong University of Science & Technology,Dongguan 523000,China ; 2. Dongguan Weiyuan Hardware Co.,Ltd.,Dongguan 523000,China)

薄壁化保险杠的设计研究

10.16638/ki.1671-7988.2017.02.013薄壁化保险杠的设计研究刘永星(安徽江淮汽车集团股份有限公司,安徽合肥2300601)摘要:文章首先论述了薄壁化保险杠设计的一般要求,并分析了塑料薄壁化保险杠常用材料及材料的性能要求。

文章重点讨论了薄壁化保险杠在开发过程中所需关注的性能要求及设计要点。

并通过一款薄壁化汽车保险杠的研发分析过程,对薄壁化保险杠研发的一般规律做了深入的论述。

关键词:薄壁化;保险杠;改性聚丙烯中图分类号:U462.1 文献标识码:A 文章编号:1671-7988(2017)02-38-03Design And Application For Thin-wall BumperLiu Yongxing(Anhui jianghuai automobile group co., LTD, Anhui Hefei 230601)Abstract: This paper firstly discusses the general requirements of thin-wall bumper design and analysis of thin-wall plastic bumper material commonly used materials and performance requirements of the material. This paper focuses on the thin-wall bumper of the necessary attention during the development process and design of regulatory requirements. Combined with a thin-wall bumper of the development process, the general rules on the bumper research and development done in-depth discussion.Keywords: thin-wall; bumper; PP+EPDMCLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)02-38-03引言随着国家对节能减排要求的进一步提高及中国汽车产业的高速发展,汽车轻量化已成为汽车节能减排的重要途径,已成为汽车发展的主潮流。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前格栅本体

前格栅饰条

托钩盖

下网格

雾灯盖板雾灯盖板

前保险杠本体

前保险杠总成-正面

保险杠设计简介

一、保险杠概述

1、保险杠定义

保险杠:载货汽车和座位数≤20或车长≤6m的载客汽车在发生低速正、斜向碰撞时,减轻人员伤亡程度及汽车损坏程度的前后保护装置。

保险杠分为前保险杠总成和后保险杠总成。

2、保险杠设计目标

〔1〕关注行人碰撞保护;

〔3〕保险杠外外表必须与造型面一致;

〔4〕保险杠结构上应实现局部附件和局部电器功能件的承载和安装固定;

〔5〕结构简单可靠,工艺简便合理;

〔6〕易装配固定和拆卸;

〔7〕实现轻量化设计。

二、保险杠主要构造

1、前保险杠总成

前保险杠总成

后保险杠总成

前保险杠总成-反面

吸能块

大灯下支架

侧支架侧支架

2、后保险杠总成

后保险杠总成

侧支架

侧支架

后保险杠本体

三、保险杠开发流程

序号流程输入输出

1

原型车分析原型车测量没有做过试验的新车原型车外饰间隙、段差、可视圆角测量报告

2 拆车扫描原型车Benchmark记录表、零部件登记表、技术状态描述表、明细表、点云

3 主断面设计点云、外A面主断面设计方案、3D线框、2D图纸

4 逆向建模外A面、主断面、原型车样件3D数模

5

新造型设计设计方案书效果图、CAS面、油泥模型保险杠设计方案书

6 造型分析效果图、CAS面、油泥模型CAS数据/油泥模型工程可行性分析指导书

7 DTS CAS面DTS报告

8 主断面设计CAS面、A面、DTS报告主断面设计方案、3D线框、2D图纸

9 正向建模外A面、主断面、DTS报告3D数据

10 明细表外A面、3D数据BOM表

11 二维图3D数据、DTS报告2D图纸

12 特殊特性清单特殊特性清单

13 DFMEA 特殊特性清单DFMEA

2、开发流程简介

〔1〕原型车测量

对目标样车保险杠配合处的间隙、段差及圆角进行测量,按照测量值初步拟定设计值,作为A面设计的主要依据。

〔2〕拆车扫描

主要描述保险杠总成之间、周边配合处的搭接关系和安装顺序,提取材料、料厚、加工方式、尺寸、质量等内容。

〔3〕主断面设计

主要确定一些设计硬点,比方搭接方式和尺寸等。

〔4〕逆向建模

为新造型设计时提供安装结构、拔模方向等参考。

逆向数模不作为加工使用数据,数模完整性不是关注的要素,不完整的地方可以用断面表示。

〔5〕设计方案书

主要确定结构设计方案,需要明确是否分色、外表处理、结构、加工工艺、料厚等信息。

〔6〕造型分析

造型分析直接影响到正向建模的可行性和准确性。

〔7〕DTS

为造型提供分缝及特征处的间隙、圆角、段差等。

〔8〕主断面设计

主要确定一些设计硬点,比方搭接方式和尺寸等。

〔9〕正向建模

加工数据,数模必须保证完整性,不允许在不完整的地方用断面表示。

〔10〕明细表

明确设计零件的材料和数量及总成关系等,确定新开发件和借用件,明细表与正向建模数据需一一对应。

〔11〕二维图

二维图只要是供货级别及以上的图纸,主要由零件图和装配图两种。

零件图主要表示外观和重要尺寸,一般不表示与周边零件的搭接关系。

装配图主要表示装配后的外观和重要尺寸,内部装配零件和周边零件的搭接关系用剖面图表示。

〔12〕特殊特性清单

主要描述AR类、A类和B类特性。

AR类—法规特性:国家强制性标准或法规中规定的零部件;

A类—平安特性:如果有缺陷,可能给人身带来直接或间接的伤害,或引起主要总成报废,造成撞车、火灾等重大事故和经济损失,或对周围环境造成严重危害的零部件。

B类—重要特性:如果有缺陷,可能引起整车商品性显著下降的,不能用易损备件和随车工具在短时间内排除的,或顾客不满的零部件;

C类—一般特性:A、AR、B类以外的零部件。

〔13〕DFEMA

是经验积累及延续的一种方式,可以最大机率的利用过去的经验和知识。

如果一个新工程或新应用的产品和当前产品相似,可以使用统一的DFMEA。

要与特殊特性清单一一对应。

四、保险杠设计要点

1、牌照安装位置

当保险杠牌照安装位置型面的曲率半径<6000mm时,需在安装位置制作一个凹凸面,或增加一个牌照安装座。

2、托钩盖的布置

〔1〕托钩不能安装在中间:

因为托钩是装在车架纵梁上,而纵梁是分列两边的。

纵梁受力情况要比横梁强很多,还可防止车架变形。

前后托钩肯定放在同一根纵梁上,使前后受力在一条线上,免得车架变形。

〔2〕托钩要放置在右边

因为车辆靠右行驶,车辆发生挂擦导致沉陷右侧多于左侧。

另一个原因是被牵引行走时可向左偏移,,便于前后驾驶员相互观察。

3、吸能块

〔1〕吸能块布置方法:其空间位置根据GB17354-1998 中碰撞器的冲击点来确定〔满足在半载情况下,冲击点位于碰撞器的基准线的水平面上,基准高度为距离地面445mm处〕,在碰撞过程中也要满足行人保护中对小腿的保护〔前保与小腿的接触高度为115mm〕。

缓冲块具体的尺寸根据整车和CAE校核确定。

防撞梁 前保险杠总成 缓冲块 445mm 115mm

与小腿接触部位

〔2〕缓冲块的材料:一般选择实心的EPP 发泡结构,其材料密度为46.5kg/m 2,压缩强度为0.21MPa ,拉伸强度为0.66MPa 。

五、一般开发周期和费用

工程 工作日 费用〔万〕 结构设计初版 15 数据修改 20 模具开发 75-90 800-1100

首批试模样件送样

10 修模 30 工装件

3。