钢渣处理及资源化综合利用工艺_郭秀键

钢渣处理与综合利用

冶 金 能

源

Vo. 6 No 4 12 .

ENERGY FOR METALL URGI CAL NDUS I TRY

J l. 0 7 uy 2 0

钢 渣 处 理 与 综 合 利 用

王 琳 孙本 良 李成威

( 辽宁科 技大 学 )

冶

金

能

源

55

J l. 0 7 uy 2 0

ENERGY FOR METAIIURGI J J CAL NDUS I TRY

杂 、环 节多 、投资 大 。

( )水 淬法 5 高 温液态 钢渣在 流 出 、下 降过 程 中 ,被压 力

酸 三钙 、硅 酸 二 钙 、钙 镁 橄 榄 石 、钙 镁 蔷 薇 辉 石 、铁 酸二 钙 、R ( 代 表 镁 、铁 、锰 的 氧 化 O R 物 ,即 FO、Mg e O、Mn O形 成 的 固熔 体 ) 、游 离 石 灰 (C O) 等 。 钢渣 的 矿 物 组 成 主 要决 定 于 fa 其 化学 成分 ,特别 与其 碱度有 关 ,炼钢 初期 ,渣 的主要 成分 为钙镁 橄榄 石 ,其 中的镁 可被铁 和锰 所 取代 ,当碱度提 高 时 ,钙镁 橄榄 石 吸收氧 化钙 变 成钙镁 蔷 薇辉石 ,同时放 出 R O相 。再 进一 步 增 加石灰 含 量 ,则 生 成硅酸二 钙 和硅 酸三钙 。 钢 渣 的合理 利用 和有效 回收是现代 钢铁 工业 技 术进步 的重要标 志 之一 ,是 钢铁 企业 解决废 钢

2 钢 渣的处 理方 法

在渣 高 温 可 碎 时 ,以水 喷 渣 而 使 渣 破 裂 成

块。用此法处理钢渣时炉渣冷却速度比自然冷却 快3 5 0— 0倍 。该 法 的优 点是 处 理 速 度 快 、金 属

金属冶炼废渣的资源化综合利用

政策法规限制

相关政策法规不完善,对废渣 处理和资源化利用的监管力度

不够。

公众认知

公众对金属冶炼废渣的危害认 识不足,环保意识有待提高。

技术发展与展望

新技术研发

加大科研投入,开发高 效、环保的金属冶炼废

渣资源化利用技术。

联合处理

探索与其他废弃物的联 合处理方法,提高处理

效率。

循环经济

推动循环经济发展,实 现废渣的减量化、资源

锌渣作为填料使用

锌渣经过破碎、研磨等处 理后,可作为填料用于橡 胶、塑料等行业,提高产 品的性能。

04

金属冶炼废渣资源化利 用的挑战与前景

当前面临的挑战

01

02

03

04

技术瓶颈

当前金属冶炼废渣资源化利用 技术尚不成熟,缺乏高效、环

保的处理方法。

成本问题

废渣处理成本高,企业缺乏足 够的经济动力进行资源化利用

感谢您的观看

THANKS

钢渣路基材料

钢渣经过破碎、研磨等处 理后,可作为路基材料的 填充物,提高路面的承载 能力和稳定性。

钢渣磁选回收

通过磁选技术,从钢渣中 回收铁磁性物质,实现资 源的再利用。

铜渣的综合利用

铜渣提取有价金属

铜渣中含有铜、铁、锌等有价金属, 通过选矿和冶炼技术,可提取出这些 有价金属。

铜渣制备微晶玻璃

铜渣作为混凝土掺合料

组成

废渣主要由金属氧化物、硫化物 、氯化物等组成,还含有未反应 的原料和添加剂。

废渣的危害与处理现状

危害

废渣中含有重金属离子和有害物质, 如不妥善处理,会对环境造成严重污 染。

处理现状

目前常见的处理方法包括填埋、堆放 和简单的回收利用,但这些方法存在 资源利用率低、环境污染等问题。

钢渣综合利用技术

钢渣综合利用途径

利用二 : 磁选回收废钢

钢渣中单质Fe的含量为10%左右。将钢渣破碎后磨细,可以回收钢渣中的铁

钢渣综合利用途径

利用三:钢渣微粉化

当钢渣粉细度45μ筛余<2%且比表面积大于360m2/kg时有助于金属资源全面回收 微粉特性:耐磨、水化热量小、耐盐碱腐蚀,价格低廉 用途:与普硅水泥相似 工艺技术: 卧式棍磨或球磨工艺及设备

钢渣综合利用技术

学习内容

知识目标

• 了解钢渣特性 • 掌握钢渣的处理方式 • 掌握钢渣综合利用方法

能力目标

• 能根据企业情况选用合适的钢渣处理和 利用方法

钢渣性能

低碱性钢渣:气孔多 呈黑色光泽

高碱性钢渣:灰黑色 结构较密实 外观形状

矿物相

主要是C3S和C2S,其次为RO 相,即MgO、FeO、MnO、fCaO等组成的完全固融体

用途: • 工业地坪耐磨剂 • 船厂、结构厂磨料

钢渣综合利用途径

利用六:作为水泥原料

经过加工后的尾渣规格料,可直接被水泥作为生料原料利用 用途:

• 是水泥原料的铁质校正料 工艺技术:

• 配比、参合技术

小结

钢渣处理方式: 浅盘泼水冷法、热泼法、热闷法、水淬法、滚筒法和粒化法等

综合利用途径: 返回钢铁生产循环利用、回收金属、钢渣微粉化、钢渣制品化、钢 渣型砂化、直接作水泥原料等方法

工艺流程

钢渣综合利用途径

利用四:钢渣制品化

新型建材产品,国家提倡和鼓励 工艺技术:采用配料、搅拌、混合、成型、养护、烧制等工艺

钢渣综合利用途径

钢渣热闷处理工艺详解

钢渣热闷处理技术一、概述钢渣由转炉产生,吨钢产渣量约200kg,钢渣的组成来源于铁水与废钢中所含铝、硅、锰等元素氧化后形成的氧化物;金属料带入的泥沙;加入的造渣剂,如石灰、萤石等;作为氧化物或冷却剂使用的铁矿石、烧结矿、氧化铁皮等;侵蚀下来的炼钢炉炉衬材料,脱氧用合金的脱氢产物和熔渣的脱硫产物等。

我国的钢铁企业每年产生大量的钢渣,很多采用弃渣法处理,这不仅占用土地资源,污染环境,同时也因堆渣、运渣等问题,影响炼钢的正常生产。

我公司根据多年的实践,以最大限度实现钢渣循环利用为目的,总结出钢渣资源化深加工线,它的基本设备构成有:破碎机、辊压机、振动筛、磁选机、皮带机等设备构成,最终产品为一定粒径的钢渣和渣钢。

根据不同的需求可作为炉料、冶炼溶剂、干混砂浆,钢渣水泥的原料等。

二、钢渣性质钢渣性质因不同的钢厂及冶炼方法而有区别。

(2)、钢渣主要物化性质密度:3.2-3.6g/cm3容重:80目标准筛渣粉,1.74g/cm3易磨性:指数:标准砂1,钢渣为0.7活性:高碱性钢渣,C3S C2S含量65% 75%稳定性:冷却膨胀率约10%抗压性:压碎值为20.4%-27.5%。

三、钢渣处理工艺总体描述钢渣资源综合利用工艺包括:预处理工艺和钢渣加工工艺1、预处理工艺预处理的任务是把转炉排出的热熔渣处理成粒径小于250mm的常温块渣,核心技术是热闷工艺。

其处理方法是:熔融状态的钢渣被置于的渣盘中,用平车送到渣跨自然冷却至300~400℃,待炉渣固化后用桥式起重机翻出并装入闷渣池(或热闷罐),待闷渣池(罐)装满后,关闭池(罐)盖水封闭匀热,然后进行间歇喷水热闷处理,通过调节水渣比,喷水强度、排气量并控制排水,使闷渣池(罐)维持足够的饱和蒸汽和较高水浸温度,从而达到满意的处理效果,热闷完毕后开盖,用挖掘机挖出破碎后的钢渣进入钢渣深加工系统。

2、钢渣深加工工艺即破碎、筛分磁选系统,处理工艺如图钢渣深加工工艺流程框图钢渣经格筛筛分,粒径大于250mm的渣沱经落锤破碎,磁盘除铁后送陈化场堆放,小于250mm经板式给料机、皮带机送去双层振动筛,筛上(粒径大于80mm)进入带液压保护颚式破碎机,皮带机上安装磁选机,选出的渣钢通过皮带机送入渣钢场。

钢铁渣处理与综合利用

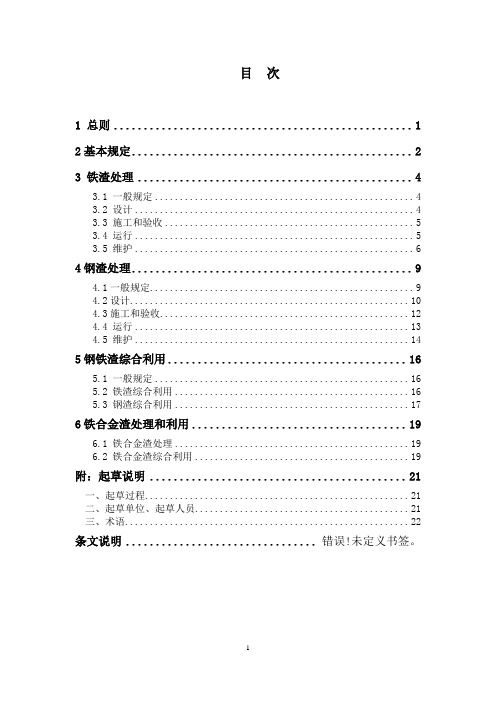

目次1 总则 (1)2基本规定 (2)3 铁渣处理 (4)3.1 一般规定 (4)3.2 设计 (4)3.3 施工和验收 (5)3.4 运行 (5)3.5 维护 (6)4钢渣处理 (9)4.1一般规定 (9)4.2设计 (10)4.3施工和验收 (12)4.4 运行 (13)4.5 维护 (14)5钢铁渣综合利用 (16)5.1 一般规定 (16)5.2 铁渣综合利用 (16)5.3 钢渣综合利用 (17)6铁合金渣处理和利用 (19)6.1 铁合金渣处理 (19)6.2 铁合金渣综合利用 (19)附:起草说明 (21)一、起草过程 (21)二、起草单位、起草人员 (21)三、术语 (22)条文说明................................ 错误!未定义书签。

1 总则1.0.1为贯彻执行国家节能减排、资源节约利用、生态环境保护的政策。

在铁渣、钢渣和铁合金渣处理以及利用中保障人民生命财产安全、工程质量安全、生态环境安全,促进钢铁企业固体废弃物合理利用,满足钢铁企业固体废弃物管理基本要求,编制本规范。

1.0.2本规范适用于钢铁渣处理工程的规划、设计、施工、运行与维护以及钢铁渣的综合利用。

1.0.3本规范是钢铁渣处理工程以及利用等技术与管理的要求。

当钢铁渣处理以及利用过程中所采用的技术措施与本规范的规定不一致或本规范未做要求时,必须采取合规性判定。

1.0.4钢铁渣处理工程及利用,除应符合本规范外,尚应符合国家现行有关法律和法规的规定。

2基本规定2.0.1钢铁渣处理以及综合利用应遵循清洁生产和循环经济的原则,采用先进可行、经济合理、环保、节能的新工艺和新技术。

2.0.2钢铁渣的处理、贮存及综合利用等处置所选场址应符合当地城乡建设总体规划要求,并经具有审批权的环境保护行政主管部门批准。

2.0.3铁渣、钢渣处理系统应与主体工程同时设计、同时施工、同时投入运行。

2.0.4钢铁渣处理和综合利用工程配套的污染防治设施必须与主体工程同时设计、同时施工、同时投入使用。

电弧炉钢渣

电弧炉钢渣是在炼钢过程中产生的废渣,主要成分包括金属氧化物和硅酸盐。

这些废渣的组成和性质取决于炼钢所用的原料、冶炼过程以及处理方法。

电弧炉钢渣的主要特点是含有大量的金属氧化物,如氧化钙、氧化镁、氧化铁等。

这些金属氧化物在回收利用时,需要经过一系列的处理和加工,以提取其中的有价金属。

因此,钢渣的资源化处理和循环利用对于实现钢铁工业的可持续发展具有重要意义。

电弧炉钢渣的处理方法主要有:1. 磁选处理法:通过磁选设备分离出钢渣中的磁性物质,可以回收铁和金属氧化物。

2. 浮选处理法:利用不同物质浮力的差异,分离出钢渣中的有用成分,如氧化钙、氧化镁等。

3. 热处理法:通过高温处理,使金属氧化物分解并分离出来,从而降低钢渣的黏度,便于后续处理。

4. 酸浸处理法:利用酸溶液溶解钢渣中的硅酸盐物质,从而提取其中的有价金属,如铁、铜、锌等。

这些处理方法可以根据钢渣的成分和性质进行选择,以达到最佳的处理效果。

同时,为了实现钢渣的资源化利用,还需要加强技术研发,提高钢渣处理的效率和质量,降低处理成本,并加强环保管理,减少处理过程中对环境的影响。

在处理电弧炉钢渣时,还需要考虑其潜在的环境影响和资源价值。

虽然钢渣中含有大量的有价金属和矿物质,但是如果不经过适当的处理和利用,这些资源将会被浪费。

同时,钢渣中还含有一些有害物质,如重金属等,如果处理不当,会对环境造成危害。

因此,在处理电弧炉钢渣时,需要采取相应的环保措施,确保处理过程的安全和环保。

总之,电弧炉钢渣是一种具有潜在资源价值和环境风险的废弃物。

通过适当的处理和利用,可以提取其中的有价金属和矿物质,同时减少对环境的危害。

随着技术的进步和管理措施的加强,电弧炉钢渣的处理和利用将会越来越受到重视,为钢铁工业的可持续发展做出贡献。

钢铁渣处理与综合利用技术标准

钢铁渣处理与综合利用技术标准

钢铁渣处理与综合利用技术标准主要包括以下几个方面:

1. 技术流程标准:包括钢铁渣处理的整体技术流程、处理设备的选择与配置、工艺参数的控制等方面的标准,确保钢铁渣处理过程的高效、安全、环保。

2. 渣种分类标准:将钢铁渣根据其成分和性质分为不同的类别,方便后续的处理和利用。

常见的分类包括高炉渣、转炉渣、电炉渣、钢渣等。

3. 渣处理产品质量标准:根据不同的渣种和处理方法,制定相关的产品质量标准。

比如钢渣可以制成水泥添加剂、砂浆添加剂等,需要符合相应的标准要求。

4. 环境保护标准:针对钢铁渣处理过程中产生的废气、废水、固体废弃物等,制定相应的排放标准和处理要求,保障环境的安全和健康。

5. 安全生产标准:钢铁渣处理过程中涉及到高温、高压、有毒物质等,需要制定相应的安全操作规程、设备安全要求、应急预案等标准,确保安全生产。

6. 资源利用标准:钢铁渣作为有价值的资源,可以用于填充材料、道路建设、水泥生产等领域。

制定相应的资源利用标准,确保合理、高效地利用钢铁渣资源。

综合利用钢铁渣有助于减少钢铁生产所产生的废弃物量,降低环境污染,实现资源循环利用,对于钢铁行业的可持续发展具有重要意义。

因此,制定相应的技术标准能够规范和推动钢铁渣处理与综合利用技术的发展。

钢渣的处理

钢渣的处理1、钢渣的预处理工艺钢渣预处理是将熔融态的钢渣处理成小于300 mm的常温块体,以便后续加工利用。

常见的预处理工艺有热泼法、盘泼水冷法、水淬法、风淬法、滚筒法等。

1)热泼法将熔渣倒在坡度为3—5%的热泼床上或直接倒在地上,熔渣自流形成渣饼,加水急冷。

热泼法排渣速度快,但需大型装载挖掘机械,设备损耗大,占地面积大,破碎加工粉尘量多。

2)盘泼水冷法将流动性较好的A、B、C渣通过渣罐,运到热泼车间后倒人渣盘形成100 mm厚渣层,洒水急冷,待温度降至500℃左右翻人排渣车,洒水二次冷却,温度降至200℃以下后倒人渣池,冷却至50~70℃以下用斗车捞出,待后续处理。

该工艺有利于钢渣中粒状残钢的回收。

经遴选后的钢渣金属铁含量低,而且稳定性和活性均较好,有良好的综合利用价值。

3)水淬法水淬工艺可采取渣罐倾翻法、渣罐开孔法、喷水轮式法等多种形式。

由于水淬是急冷过程,钢渣中β—C2S产生相变形成γ一C2S以及C3S分解成C2S和f-CaO均受到抑制,因此水淬渣属于高温介稳状态,安定性好,活性也较高,但要求熔渣流动性好,实际生产中尚存在安全性问题。

4)风淬法液态钢渣经中间罐流出,受到下方空气粒化器喷出的高速气流冲击、吹撒,成为细小的液态钢渣粒。

渣粒在表面张力的作用下收缩为球状,并由于空气的作用,表面温度急速下降,而变为固态。

该法的主要缺点是钢渣必须为液态,且需要通过中间罐控制流量,故可以风淬处理的钢渣不会超过总渣量的50%。

5)滚筒法液态钢渣自转炉倒入渣罐后,经渣罐车运输至渣处理场,用吊车将渣罐中的渣以一定速度倒入滚筒装置内,钢渣在滚筒内同时完成冷却、固化、破碎等过程,经板式输送机排出到渣场。

经滚筒法处理后钢渣的粒度小于15mm的钢渣约占总量的97%以上。

2、钢渣的加工工艺钢渣加工可采用机械破碎和自磨两种工艺。

其作用是将经预处理的钢渣再破碎、磁选、筛分,选出渣钢(含铁多在55%以上),分级成符合要求的规格渣。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0概述钢渣是炼钢产生的副产物,约为钢产量的9%~12%。

炼钢根据产钢流程,分转炉流程和电炉流程,转炉流程产生的渣有脱硫渣、转炉钢渣、注余渣等;电炉流程产生的钢渣有电炉渣、注余渣等。

炼钢不同工序产生的渣量也不同,脱硫渣12~15kg/t(铁水),转炉渣100~110kg/t(钢),电炉渣120~150kg/t(钢),注余渣25~30kg/t(钢)。

2010年全球粗钢产量达到14.14亿吨,亚洲粗钢产量为8.11亿吨,其中,中国以6.267亿吨位居全球第一位,占全球钢产量的44.3%。

全球粗钢以转炉钢为主,产量约占2/3,中国约有90%为转炉钢,年产生的钢渣量超过0.63亿吨。

目前钢渣利用率较低,研究钢渣的资源化综合利用十分必要。

1影响钢渣利用的因素炼钢过程中为了脱硫、脱磷、脱碳需要,加入的造渣材料(石灰等)与酸性氧化物反应生成的矿物形成钢渣。

在钢渣产生及处理过程中,有如下因素影响其资源化综合利用。

1.1成分炼钢是一个间断性的生产工艺,每炉钢冶炼工况都有所差异,同一炉冶炼过程不同时段排出渣的成分有所区别,不同炉或不同工序产出的渣混装在一起,也会导致钢渣成分不稳定,增加下游用户的使用难度。

钢渣成分的稳定要从冶炼及出渣制度、处置方钢渣处理及资源化综合利用工艺郭秀键(中冶赛迪集团公司,重庆市400013)〔摘要〕通过对影响钢渣利用的成分、安定性及活性因素的分析,提出了对应的解决措施;通过对钢渣冷却工艺和利用途径的对比分析,提出采用余热自解工艺冷却钢渣,充分选铁并回收含铁物料及部分可做熔剂的钢渣;尾渣控制合理的粒度,采用不同的深加工工艺,生产钢渣微粉、砌块等建材产品或直接作筑路、回填料,以实现钢渣的资源化综合利用,达到钢渣的“零排放”的目标。

〔关键词〕钢渣;安定性;活性;改质;余热自解;微粉;综合利用中图分类号:X757文献标识码:B文章编号:1004-4345(2012)06-0017-03Steel Slag Treatment and Resource Comprehensive Utilization ProcessGUO Xiu-jian(CISDI Group Co.,Ltd.,Chongqing,400013,China)AbstractThe corresponding solutions are introduced by analyzing composition,stability and activity that is affected byutilization of steel slag;process of waste heat self-dissolution adopted for steel slag cooling is presented by comparing and analyzing the processes of steel slag cooling and utilization approaches,iron will be selected adequately,materials containing iron and steel slag that may be acted as flux will be recovered;and particle of slag tails will be controlled reasonably.The different deep processing processes will be adopted to produce building materials(such as steel slag fine powder and building blocks),or steel slag may be regarded as materials for paving and filling,resource comprehensive utilization and "zero discharge"purpose of steel slag can be achieved.Keywords steel slag;stability;activity;property changing;waste heat self-dissolution;fine powder;comprehensive utilization收稿日期:2012-07-05作者简介:郭秀键(1978—),男,工程师,主要从事固体废物处理与资源化。

有色冶金设计与研究第33卷2012年第6期12月式等方面予以保证。

因此,保持钢渣成分稳定,主要依靠合理的出渣制度和处置方式。

1.2安定性钢渣含游离氧化钙(f-CaO)、游离氧化镁(MgO)、硅酸三钙(C3S)、硅酸二钙(C2S)等,这些组分在一定条件下都具有不稳定性。

在冶炼过程中,一些游离态的CaO和MgO被某些矿物包裹,造成f-CaO数量增加,且其中固溶了一定浓度的FeO,成为死烧石灰块;在钢渣冷却过程中,C3S会在1250℃到1100℃时缓慢分解为C2S和f-CaO,C2S在675℃时β-C2S要相变为γ-C2S,伴随体积膨胀。

游离氧化钙(f-CaO)和游离氧化镁(f-MgO)遇水膨胀,尤其f-MgO常温下,在建材制品中完全消解的时间可长达20年之久,因此,含f-CaO、f-MgO的常温钢渣是不稳定的,只有f-CaO、f-MgO消解完或含量很少时,才会稳定。

C21250~1100℃C2S+f-CaOC2S670℃-C2S+γ-C2S体积膨胀10%f-CaO+H2O Ca(OH)2体积膨胀98%f-MgO+H2O Mg(OH)2体积膨胀148%在上述几种导致钢渣遇水膨胀的物质中,f-CaO 占主导地位,它会导致道路、建材制品或建筑物的开裂而破坏,因此钢渣作建材、道路或工程回填料必须进行稳定化处理。

提高钢渣安定性的措施:1)在熔融状态下加入安定性改质剂,消除f-CaO所造成的不稳定性;2)常压或高压余热自解,降低含f-CaO含量;3)堆场堆存(6个月以上)并定期淋水加速消解;4)与其它材料掺合使用,消除其膨胀带来的影响。

1.3碱度与活性钢渣主要由CaO、SiO2、Al2O3、F2O3、MgO及少量MnO、FeO、P2O5、金属Fe组成,是一种由多种矿物组成的固熔体,所含的C3S、C2S等为活性矿物,具有水硬胶凝性。

钢渣的化学组成与硅酸盐水泥熟料很相似,但硅、钙含量低[1]。

钢渣的碱度[2]表示为:M=W(CaO)W(SiO2)+w(P2O5)M<1.8称为低碱度钢渣,1.8≤M≤2.5称为中碱度钢渣,M>2.5称为高碱度钢渣。

当钢渣中碱度M> 1.8时,含有60%~80%的C3S和C2S,具有一定的胶凝性能[3],并且随碱度M的提高,C3S含量也增加,当碱度M达到2.5以上时,钢渣的主要矿物为C3S。

钢渣用作胶凝材料时,要求C3S要尽可能高。

在钢渣的冷却过程中,喷水有助于f-CaO的消解,同时体积膨胀使渣块迅速破裂或粉化,达到粒化和稳定的双重效果。

但用作胶凝材料时,喷水会使钢渣预水化,降低钢渣的水硬活性,尤其是早期活性[4]。

2钢渣冷却方式钢渣按形态可分为水淬粒状钢渣、块状钢渣和粉状钢渣,形态的差异是因钢渣冷却处理所采用方式不同所致。

钢渣的冷却方式及对比见表1。

有色冶金设计与研究第33卷表1钢渣冷却方式对比序号冷却方式原理优点缺点1热闷法利用钢渣热能,洒水产生物理力学作用和f-CaO的水解作用使之碎化,产生的蒸汽深度消解f-CaO适合各种热态渣;钢渣活性较高、安定性较好;蒸汽有组织排放或集中收集处理周期长,占地面积较大2热泼法热态渣泼在池中,洒水使之因温度应力而碎裂,f-CaO的水解作用使之进一步裂解排渣速度快,冷却时间短、便于机械化生产,钢渣活性较高蒸汽无组织排放;钢渣安定性较差5滚筒法液态钢渣在高速旋转的滚筒内,以水作冷却介质,急冷固化、破碎排渣快、占地少,渣粒性能较稳定只能处理液态渣;钢渣活性较差6风淬法压缩空气高速切割熔渣,使之急冷、改质、粒化排渣快,占地少;粒度均匀(<5mm)且光滑;可回收余热;活性较高只能处理液态渣;钢渣安定性较差7粒化轮法熔渣落到高速旋转的粒化轮上破碎粒化,同时喷水冷却排渣快,蒸汽有组织排放或收集只能处理液态渣;设备磨损严重;钢渣活性较差3盘泼法熔渣倒在渣盘中,表面凝固后喷淋大量水急冷,后翻入水池中继续冷却快速冷却、处理量大适合处理液态渣;钢渣活性较差4水淬法熔渣被压力水分割、击碎而粒化,急冷收缩产生应力集中而破裂排渣快、占地少,处理后钢渣粒度小(~5mm左右)只能处理液渣;钢渣活性较差热泼法因投资低、操作简单、生产率高,目前在钢渣冷却方式中占主要地位。

随着钢渣的综合利用对其稳定性及活性等性能指标要求越来越高,以热闷法为代表的余热自解工艺逐步受到关注,发展较快。

3钢渣综合利用工艺钢渣的产生量大,不及时处理会占用大量土地,18··也会带来环境污染。

钢渣的资源化综合利用,并不能依靠单一的处理工序、单一的处理工艺来解决,需要结合钢渣特性,自钢渣产生开始,采取合理的措施,逐步、深入地做到钢渣的综合利用,以实现钢渣“零排放”的目标。

钢渣深度处理及资源化综合利用流程,见图1。

3.1钢渣改质处理工艺将以SiO 2为主要成分,包含Al 2O 3、CaO 、MgO 等调节成分的钢渣安定性改质剂加入熔融钢渣中,SiO 2、Fe 2O 3与f-CaO 生成硅酸钙或铁酸钙,消除其不稳定性,增加了耐磨水泥矿物的含量,可以扩大钢渣的安全使用范围[5]。

钢渣改质过程中根据需要可能要喷入氧气,但应控制其中金属铁的氧化,否则,会降低金属铁回收率。

3.2钢渣余热自解工艺钢渣的主要利用途径是建材行业,其中以生产胶凝材料为主,因此,钢渣在预处理即冷却过程中应尽可能消除不稳定因素,提高钢渣后续使用的安定性。

钢渣余热自解的原理是:高温钢渣淋水后产生的温度应力使钢渣破碎,后期在蒸汽环境中f-CaO 、f-MgO 继续吸水消解,产生的体积膨胀应力使钢渣在冷却过程中龟裂、粉化,从而减少f-CaO 、f-MgO 残余量,降低钢渣粒度。

钢渣余热自解分常压余热自解和高压余热自解,以热闷法为代表的常压余热自解技术是具有发展前景的钢渣冷却工艺。

钢渣余热自解工艺要达到理想的指标,要采用合理的喷水制度,控制好渣水比、处理时间等关键参数。

3.3钢渣初级分选及回收工艺钢渣冷却后,粒度不均匀,仍有部分大块渣,且其中含有15%~17%的金属铁。

为了充分回收铁资源,也便于钢渣后续利用,需将其进行破碎并磁选回收金属铁。