高速切削加工机床2-1

高速切削技术及其在模具加工中的应用

1 缘 由

文章标识码 :B

文章编号 :17 -0 4 (0 8 1 100 6 22 9 2 0 )0 - 2 -2 0 高速 切削加工钛合金时切屑 的形成机理 ,机床结构动态特性 及切削颤振的避免 ,多种刀具材料加工不同工件材料 时的刀 具前刀面 、后刀面和 加工表面 的温度 以及高速 切削时切 屑、

高速切削时 ,9 %以上 的切 削热来不及传给工件就被切 0 屑带走 ,工件基本上保 持冷态 ,因而特别适合于产生热变形 的零件 ,优于低速 切削工艺;高速切削还可 以加工各种高难 度加工材料 ,因而特别适宜于模具加工 。

3 高速切削在模具加工 中的应用 31 高速切削在模具h _ 中的应 用范围 四 .  ̄- r

行高速度切削,从而提高生产 率。尽管后人的研究表明,实 际切削中切削温度并没有随切 削速度 的增加而降低 ,但萨洛 蒙博士的思想给后来研究者一 个非常重要的启示:如果切削 过程中切削速度超过I 临界速度 而进入高速区工作,则可能利 用现有的刀具进行高速切削,从而大幅度地提 高机床 的生产 效率 瑚 。

・

lO ・ 2

维普资讯

徐

滔

在机械制造行业中 ,模具是 工业 生产 的基础工 艺装备 ,

高速切 削技术及其在模具加工中的应用

丝杠 、主 轴 轴 承 和 电主 轴 精度 丧 失快 。 333 编 程 、工 艺 参 数 确 定难 度 增 加 .I

增加,可达到常规切削的 3 6 甚至更高 。因此,人们通常  ̄倍 看到的是其效率高 ,成本低 的突出特点 。其实,深入研究 ,

零件数控加工技术实训指导书(含任务单)

零件数控加工技术实训指导书学习情景一减速器轴的加工减速器轴属于转轴(工作时既承受扭矩又承受弯矩),是机器减速箱中常见的零件之一,应用较广。

其结构一般有外圆、台阶、圆锥、沟槽等,将轴设计成台阶形,目的是增加强度和刚度,便于拆装,易于轴上零件的固定,区别是不同的精度和表面粗糙度以及配合的要求。

轴端应倒角、去毛刺,以便于装配。

减速器轴是机械传动中常见的的周雷零件,如图1-1所示。

在数控车床上车削减速器轴是数控车床操作工典型的工作项目。

轴上安装齿轮和轴承。

为了使机器工作平稳,一般齿轮轴的精度都要求较高。

图1-1 减速器轴减速器轴的加工任务单技能目标:1、读懂零件图,能根据给出的零件图合理安排加工步骤和选择切削量。

2、会采用基本指令、固定循环指令编程方法编写减速器轴的加工程序。

3、学会数控车床的基本操作,懂得安全注意事项及日常维护保养。

4、能正确选择刀具及角度,并在车床上正确安装和对刀,合理选择切削参数。

5、能车削符号图样要求的减速器轴,并会使用量具对零件进行检测与质量评估、分析。

方法能力目标:1、掌握数控车削简单外圆、锥度、切断的编程方法。

2、掌握数控车床程序录输入、检索、坐标设置、参数设置、试运行、切削加工方法。

3、掌握尺寸控制与跳段运行精加工程序的方法。

社会能力目标:1、培养团结协作的团队精神。

2、培养爱护设备和环境的良好习惯。

一、资讯、决策(一)、工艺分析1、精度及技术要求分析的主要内容:(1)、分析精度及各项技术要求是否齐全、合理。

对采用数控加工的表面,其精度要求应尽量一致,以便能连续加工。

(2)、分析本工序的数控车削加工精度能否达到图样要求,若达不到,需采取其他措施拟补的话,注意给后续工序留有一定的加工余量。

(3)、找出图样上有较高位置精度要求的表面,这些表面应在一次装夹下完成。

(4)、对表面粗糙度要求较高的表面,应确定用恒线速度切削。

如图1-1所示,该零件由直径不同的外轮廓面组成,由数控车床加工完成。

先进制造技术课后作业

第三章课后习题3-2 有哪几类零件成形方法?列举这些成形方法各自工艺内容。

答:依据材料成形学观点,从物质组成方式可把机械零件成形方式分为如下三类型: ① 受迫成形:利用材料的可成形性,在特定的边界和外力约束条件下的成形方法。

② 去除成形:运用分离的办法,把一部分材料(裕量材料)有序地从基体中分离出去而成形的办法。

③ 堆积成形:它是运用合并与连接的办法,把材料(气、液、固相)有序地合并堆积起来的成形方法。

3-5 什么是超塑性?目前金属超塑性主要有哪两种工艺手段获得?答:超塑性是指材料在一定的内部组织条件(如晶粒形状及尺寸、相变等)和外部环境条件(如温度、应变速率等)下,呈现出异常低的流变抗力、异常高的流变性能的现象。

超塑性的特点有大延伸率,无缩颈,小应力, 易成形。

金属的超塑性主要有两种类型:1)细晶超塑性,又称组织超塑性恒温超塑性,其超塑性产生的内在条件是具有均匀、稳定的等轴细晶组织,晶粒尺寸常小于10μm ;外在条件是每种超塑性材料应在特地的温度及速度下变形,一般应变速率在154min 10~10---范围内,要比普通金属应变速率至少低一个数量级。

2)相变超塑性,又称环境超塑性,是指在材料相变点上下进行温度变化循环的同时对式样加载,经多次循环式样得到积累的大变形。

3-6 目前在高分子材料注射成形工艺中有哪些先进技术?答: 目前在高分子材料注射成形工艺中的先进技术有:以组合惰性气体为特征的气辅成型、微发泡成型等;以组合压缩过程为特征的注射压缩成形、注射压制成形、表面贴合成形等;以组合模具移动或加热等过程为特征的自切浇口成形、模具滑合成形、热流道模具成形等; 以组合取向或延伸过程为特征的剪切场控制取向成形、磁场成形等。

3-11 在怎样的速度范围下进行加工属于高速加工?分析高速切削加工所需解决的关键技术。

答:超高速加工技术是指采用超硬材料刀具磨具和能可靠地实现高速运动的高精度、高自动化、高柔性的制造设备,以极大地提高切削速度来达到提高材料切除率、加工精度和加工质量的现代制造加工技术。

机械制造技术基础-卢秉恒 答案 第二章

变,而切削宽度aw则随ap的增大正比增大,由于

aw的变化差不多与M和ξ无关,所以ap对Fz的影响

成正比关系。

2-8背吃刀量和进给量对切削力的影响有何不 同? (2)

而f增大一倍,Fz约增大0.8倍,因为f增大,切 削功增大,切削力也相应增大,而f增大,切削厚度 也成正比增大,ac增大,ξ减小,μ减小,又会使切 削力减小,这正反两方面的作用,使切削力的增大 与f不成正比。

磨钝标准决定刀具寿命的长短(正常磨损情况下)。

但是受切削速度,工件材料,刀具材料和刀具几何形状

影响,同一磨钝标准下,刀具寿命是不相同的。

2-16简述车刀、铣刀、钻头的特点。(1)

答:1.车刀是金属切削中使用最广泛的刀具,可完

成工作的外圆,端面,切槽或切断等不同的加工工序。

一般情况下车刀都只有一条主切削刃的单刃刀具,加工 时工作的主运动是工件的旋转运动,进给运动为车刀的 直线运动。

答:粗加工时进给量的选择应考虑机床进给机构的强 度、车刀刀杆的强度和刚度、硬质合金或陶瓷刀片的

强度和工件的装夹刚度等。上述情况可以采用增大刀

尖圆弧半径,提高切削速度的方法来保证粗糙度的前

提下选择较大的进给量。

2-20 如果选定切削用量后,发现所需的功率 超过机床功率时,应如何解决?

答:要么调换较大功率的机床、要么根据所选定的

取

(3)确定切削速度:切削速度可通过 计算,也可查表,本题

查表取

主轴转速 按机床书说明书取 ,实际切削速度为

2、半精工步 (1)确定背吃刀量 : 。

(2)确定进给量 :根据表面粗糙度和刃口圆角半径,并预估

切削速度 ,从表中查出 。按机床说明书中实有的进给量,

高速数控切削技术的分析与研究

一 一

.

。

An l s n s a c f t c n l g fHi h-p e a y i a d Re e r h o s he Te h o o y o g s e d NC a u a t r n M n fcu i g

Z HON Qi o, E h ・h ,C N Y n ・u n, G - ma W I asa HE a gy a RON Xig S G n

维普资讯

・

3 ・ 6

文章编号 :0 2— 86 20 )2— 0 6— 3 10 6 8 (0 6 0 0 3 0

高 速数 控 切 削技 术 的分 析 与 研 究

钟启茂 , 魏莎莎 , 陈养元 , 荣星

( 集美大学 工程技 术学院, 福建 厦 门 3 12 ) 6 0 1

能。

H M不应是简单意义上的高 切削速度 , 应是用特定方 S 它 法 和生产设备进行加工的工艺。高速切 削不一定就需要 高转 速主轴切削 , 许多高速 切削应用是 以中等转速 主轴并采用大

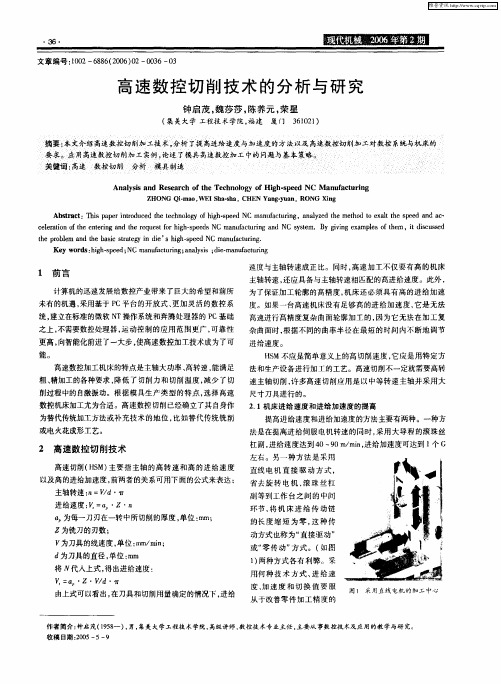

尺 寸 刀具 进 行 的 。 2 1机 床 进 给 速 度 和 进 给 加 速度 的 提 高 .

Z为铣刀的刃数 ; V 为刀具的线速度 , 单位 : m rn a a r / i; d为刀具的直径 , 单位 : m m

的长度 缩 短 为零 , 种 传 这

动方式 也称为“ 接驱动” 直 或“ 零传 动” 式 。( 方 如图

1 两种方式 各有利 弊。采 ) 用何种 技 术 方 式 、 给 速 进

1 前言

计算机的迅速发展给数控产业 带来 了巨大 的希望和前所

速度与主轴转 速成 正 比。同时 , 高速加工不仅 要有高 的机床

高速切削刀具材料及其合理选用

具材料应具备较 高的强度和 韧性, 以便承受切削力 、冲击

和 振 动 , 防 止 刀 具 脆 性 断 裂 和 崩 刃 。 ( )耐 热 性 : 刀 具 3

材料 的耐热性要好 ,能承受高的温度,具备 良好的抗氧化

能 力 。 ( ) 工 艺 性 能 和 经 济 性 : 刀 具 材 料 应 具 备 好 的 锻 4 造 或 者 其 他 成 型 性 能 、热 处理 性 能 、 焊 接 性 能 、 磨 削 加 工 性 能 等 , 并具 有 较 高速切 削加工对刀具材料的要求 .

刀 具 技 术 是 实 现 高 速 切 削加 工 的 关键 技 术 之 一 。 高 速

切削加工时切削温度很高 ,因此 ,高速切 削刀具的失效主

末冶金高速钢刀具等。

以上 刀具材 料各有特 点,适应的工件材料和切削速度范

围 不 同 。 一 般 而 言 , P B 、 陶 瓷 刀 具 、 涂 层 硬 质 合 金 及 CN T C N 基 硬 质 合 金 刀 具 适 合 于 钢 铁 等 黑 色 金 属 的 高 速 切 削 i () 加 工 , 而 P D 具 适 合 于 对 有 色 金 属 及 其 合 金 和 非 金 属 材 料 C刀 的高速切削加工。

广 - ]

董

高速切削刀具材料及其合理选用

宋炎荣 熊建 武 周 进

( . 南 铁 道 职 业技 术 学 院 , 湖 南 株 洲 4 0 1 . 南 工 业 职 业 技 术 学 院 ,湖 南 长 沙 4 2 8 I湖 1 0 ;2湖 2 1 0) 0

摘

要 :刀具是 实现 高速 切削加工的 关键 ,本 文阐述 了高速 切削 刀具材 料的要 求、 高速 切削加工 刀具材料 的种 类, 以及

3 高速切 削刀具材料的选用

数控高速切削加工技术的发展与应用研究

摘 要 : 文系统 介绍 了数 控高速切 削加工的基 础理论及 发 展 过程 , 本 分析 了高速 k - 的优 点和应峒 领域 , Y - - 总结了发 展 数控 高速切 削加 工需要 的关键

技 术和研 究方向。

关 键词 : 高速切 削 关键 技 术 应 用研 究 中图分 类号: TG5 6 文献 标i.5 A 0 P : 文章编 号: 0 7 9 1 ( 0 1 0 —0 0 —0  ̄ 10— 44 21) 6 07 2 ,

数 控 高 速 切 削 技 术 ( i pe a h ig S Hg S edM c i n , M,或 Hg pe 切 削 加 工 的 生产 率 ,和 常 规 切 削 相 比还 具 有 一 些 明 显 的 优 越 性 : h n H i S ed h C tn, C ,是提 高加工效 率和加工质量 的先进制造技术之 , ut g i HS ) 第 一 、切 削 力 小 : 在 高 速铣 削 加 工 中, 用 小 切 削 量 、高 切 削 速 采 相 关 技 术 的 研 究 已成 为 国 内外 先 进 制 造 技 术 领 域 重 要 的研 究 方 度 的切削形 式, 使切削力 比常规 切削 降t 3 % 以 E,尤 其是 主轴  ̄0 向 。我 国是 制 造 大 国 ,在 世 界 产 业 转 移 中 要尽 量 接 受 前 端 而 是 轴 承 、刀具 、工件受到的径 向切 削力大幅度减少。既减轻刀具磨 后 端 的转 移 , 即要 掌 握先 进 制 造 核 心 技 术 ,否 则 在 新 一 轮 国 际 产 损 ,又有 效控 制 了加: 【系统 的振动 ,有 利于提 高加工 精度 。第 业 结 构 调 整 中 ,我 国 制造 业 将 进 一 步 落后 。研 究先 进 技 术 的理 论 二 、材料切除率高: 采用 高速切 削 ,切 削速度和进给速度都大幅度 和应用迫在眉睫 。 提 高 ,相 同 时 间 内的 材 料 切 除率 也 相 应 大 大 提 高 。 从 而 大 大 提 高

高速切削加工技术在数控机床中的应用

的水平比较 。 所列机床的主要性能指标都较普通机床大大提 高, 其到达额定 的工作 加速 度一般都 在( — 5 ms 之间 , 6 2 ) /: 即达 到 g ( g为重力加速度 ) 数量级 的加速度 , 具有高的动态特性。 我国对高速加工机床技术也进行 了较多的研究 ,近几年取

得了较 大进展 , 同国外相 比还有很 大差距 。 但

p l t n r u e , n it t e w e o e t n n e n t a o pa s na l a a p iai n a e i t d c d a d t ed s ic i n b t e n d m si a d i tr a in lc m r io .swel , c o r o h n o c o s

中 图分 类号 : H1 , G 8 .1 文献 标识码 : T 6 T 5 06 A

1引言

随着人们环保意识 的提高及加入世 贸组织后发达 国家针对 我国设置 的绿色壁垒,客观上要求机械产 品在制造时尽可能少

地消耗能源和污染环境 。而机械切削是机械制造 中消耗能源和 污染环境 的最大来 源, 所以人们有针对性地提出了绿 色切 削( 绿 色制造 )的概念。所谓绿色切削就 是指消耗尽可能少的刀具材 料、 切削液 、 加工 时间和 电力 , 尽可能少地污染环境 , 达到某种 来

维普资讯

第 1 期 2 20 0 7年 1 2月

文章 编 号 :0 13 9 ( 0 7 1 — 1 5 0 10 — 9 7 20 )2 0 5 — 2

机 械 设 计 与 制 造

Ma h n r De in c iey sg & Ma u a t r n fcue 一1 5一 5

3 高速切削机床 的基本要求

高速切削加工的刀具选择

Ti N+ 2 + N, N+ 2 , Ti Ti , C AlO3 Hl Ti Al O3 CN, B2

碳 纤 维塑 料等 非金 属材 料 的加工 。 如 在铝合 金 例

TAl 1N Ii N等 。最 新 发展 的TN, l i N, i T A1 r i A N纳米

温性 能 ,适合 高速 加工合 金钢 和铸 铁 。

陶瓷 刀具 :陶瓷 刀具分 为氧 化铝 陶 瓷、氮化

砖 陶 瓷和 复合陶 瓷三类 , 具有 高硬度 、 高耐磨 性 、

热稳定性。其中A2 3 l 基陶瓷约l23 O /,这种陶瓷

刀 具适合 加工 钢件 ;S3 基陶 瓷约 I 13 i N4 ‘ / ,这 种

2 刀具结构

弹性 夹紧式 、液 压夹 紧式和 热膨胀 式刀 杆示 意 图 。其 中热膨 胀式 结构 简单 ,夹 紧可 靠 、同心 度 高 , 递扭矩 和径 向力火 , 传 刚性足 , 动平 衡性 好 ,

摘

要 作 为先进制造技术 ,高速切削加 工 已成为机械制造业的主流发展方向 , 它的应 用将 大幅度

地提 高加 工效率和加 工质量 。高速切 削刀具技术是 实现 高速 切削的关键技术之一 。本文根据 高速切 削加工

对刀具 系统 的要求 ,分 别从 刀具材料 、结构和刀杆 结构及切削参数等 方面阐述 了 高速切 削加工 中如何合 在

证 刀 具动平 衡 ,在 高速 铣 削时不 宜采用 。图2 为

金刚石: 分天然金刚石和聚晶金刚石, 高速

铣 削主要采 用 聚品金 刚石 , 常用 于高速 加:= 通 I = 有 色金 属和非 金属 材料 。 目前在 高速铣 削 加工 中 , 应用最 多 的是整体

高效切削加工对机床的要求

图 4 圆 角 加 工 的加 速 度 值

个 14圆周处 降 为零 , 下 去方 向相反 。 / 接

速度 m m n /i 加速 度 m m n / i

4 加 速 度 路 程

在轮廓加工时保持大的轨迹速度需要高加速 度。不用选定 的速度在两点之 间或者加工锐利尖 角时快速定 位 和尽可能 晚些退 出也需要 高加速

与 目前 的普通加工 方法不 同, 高速切 削时动

力学负荷也不 同, 对机床 也有新 的要 求。运 动 的

机床部件必须快速运行 , 运动 度 轨 迹 的 分量

木工机床

2 0 N . 0 7 o4

1 5

维普资讯

设 计与 研 究 Dsn n e a h ei d s r ga R ec

住∞ 0 u ∞ = ’ 巧

X 从静 止状 态 出发 越 来 越 快 达 到其 高 速 度 轴 的顶点 2 m mn 然后 再 慢 慢 变化 到静 止 状 态 , 0 / i, 在 X轴 静止 时 y轴 达 到 最 高 速度 接 着 开 始 缓慢 回 到 速度 为零 。然后 逆 向 , 控 机 床 的 进 给 轴 其 进 给 数 速度 的变化必 须是不 间 断的 。

当提 到 高 进 给 速 度 特 性 , 了 指 定 位处 主要 除

乘上刀 具 圆周 长 , 刀 刀 具 的高 圆 周 速 度 是 来 自 铣

是 切 削加工 刀 具运 动 和取 得 一 个 良好 的表 面 光洁 度, 没有 刀具 撞 击 , 面和表 面 加工 波纹 等 。 棱

高刀具转速和铣削主轴足够的传动功率。 但是对机械制造最密切 的与高切削速度有关 的其它 特性 ( 1 即进 给速 度或 轨 道速 度 、 具 在 图 ) 刀 其编程的轨道 上通过被切 削材料做运 动 , 句话 换