基于齿轮副整体误差的齿轮动力学模型及其动态特性

人字齿轮传动的动态特性分析

人字齿轮传动的动态特性分析王成;方宗德;张墨林;贾海涛;王平【摘要】To reduce the vibration and noise of double helical gears transmissions,its dynamic behavior was studied.Considered the internal dynamic excitation produced by stiffness excitation,error excitation and mesh impact excitation,a bending-torsional-axial coupling dynamic model of double helical gears was established by the method of concentrated parameter.The dynamic equation of this system was deduced by the Newton method.The effect of excitations and tooth modification on dynamics behavior was discussed,and the corresponding conclusions were obtained.Finally,a test was carried out and the result agrees well with the theory analysis,which validates the correctness of the dynamic model.%为了降低人字齿轮传动的振动噪声,对其动态特性进行研究.在综合考虑轮齿刚度激励、误差激励和啮合冲击激励的基础上,应用集中参数法建立人字齿轮弯-扭-轴耦合的动力学模型.根据牛顿力学定律,推导出相应的运动微分方程.讨论了各种激励和轮齿修形对人字齿轮动态特性的影响.以一对人字齿轮为例进行动态试验,结果表明,修形前后齿轮箱的结构振动与理论分析结果相符合,验证了理论分析的正确性.【期刊名称】《哈尔滨工业大学学报》【年(卷),期】2011(043)007【总页数】5页(P122-126)【关键词】人字齿轮;激励;动态特性;修形【作者】王成;方宗德;张墨林;贾海涛;王平【作者单位】西北工业大学机电学院,西安710072;西北工业大学机电学院,西安710072;西北工业大学机电学院,西安710072;中国船舶重工集团公司,第703研究所,哈尔滨150036;山东玲珑橡胶有限公司,山东招远265400【正文语种】中文【中图分类】TH132人字齿轮因具有承载能力高,工作平稳性好等优点[1],在舰船传动装置中被大量采用.船舶噪声关系到行船的安全,而齿轮相互啮合产生的振动与噪声是船舶噪声的主要组成部分[2].国内外学者在齿轮系统动力学研究方面已取得许多卓有成效的成果[3-6],但是到目前为止,对于人字齿轮系统动力学还鲜有深入的研究,一般把它作为直齿轮考虑,从而忽略了轴向振动.本文针对人字齿轮均载传动的特点,综合考虑刚度激励、误差激励和啮合冲击激励的影响[7-9],建立了人字齿轮弯-扭-轴耦合的动力学模型,讨论了激励和轮齿修形对人字齿轮动态特性的影响.修形前后齿轮箱结构振动的动态检测与理论分析所得出的结论相符合.1 人字齿轮动力学模型的建立综合考虑刚度激励、误差激励和啮合冲击激励的影响,采用集中参数法建立人字齿轮弯-扭-轴耦合的振动分析模型.根据牛顿力学定律,由图1可得系统的运动微分方程为式中:k1和c1分别为左端齿轮副的扭转刚度和阻尼;k2和c2分别为右端齿轮副的扭转刚度和阻尼;kpy和cpy分别为小轮轴的弯曲刚度和阻尼;kgy和cgy分别为大轮轴的弯曲刚度和阻尼;kpz和cpz分别为小轮轴的拉伸(压缩)刚度和阻尼;kgz和cgz分别为大轮轴的拉伸(压缩)刚度和阻尼.需要说明的是将啮合冲击激励放在Tij 项中;将轴向位移激励(当齿轮转速趋近于零时,由轮齿加工误差和安装误差引起的人字齿轮轴向位移随着轮齿啮合(齿频)和轴的回转(轴频)产生周期性变化是系统高速运转时产生振动的激励之一)做为误差激励放在Fzj(j=1,2)项中.图1 人字齿轮传动分析模型2 激励和轮齿修形对人字齿轮动态特性的影响分别讨论各种激励和轮齿修形对人字齿轮动态特性的影响.以一对人字齿轮为例,小轮的转速为2 881 r/min,大轮的扭矩为2 000 N·m,齿轮的参数见表1.表1 人字齿轮的参数?2.1 激励对人字齿轮动态特性的影响利用人字齿轮承载接触分析,计算得到一个啮合周期内不同啮合位置的接触力和接触变形,从而得到轮齿啮合刚度激励.关于刚度激励、啮合冲击激励和轴向位移激励的计算已另文撰写,这里仅给出最终的结果.2.1.1 刚度激励的影响这里忽略误差激励和啮合冲击激励,仅考虑刚度激励(图2).其对人字齿轮振动加速度的影响见图3.2.1.2 啮合冲击激励的影响这里忽略刚度激励和误差激励,仅考虑啮合冲击激励(图4).其对人字齿轮振动加速度的影响见图5.2.1.3 轴向位移激励的影响这里忽略刚度激励和啮合冲击激励,仅考虑轴向位移激励(图6).其对人字齿轮振动加速度的影响见图7.图2 人字齿轮啮合综合刚度曲线图3 刚度激励下人字齿轮振动加速度响应图4 人字齿轮副的啮入冲击力曲线图5 啮合冲击激励下人字齿轮振动加速度响应图6 轴向位移曲线图7 轴向位移激励下人字齿轮振动加速度响应2.2 轮齿修形对人字齿轮动态特性的影响2.2.1 未修形情况未修形情况下人字齿轮振动加速度响应见图8.2.2.2 齿廓修形情况图9为某齿廓修形(小轮齿廓采用三段修形,具体请参照文献[10])情况下的振动加速度响应.2.2.3 同时进行齿廓修形和齿向修形情况图10为同时进行齿廓修形和齿向修形(小轮齿廓采用三段修形,齿向采用一段抛物线修形)情况下的振动加速度响应.表2为未修形与齿廓修形以及未修形与同时进行齿廓和齿向修形的振动加速度均方根值的比较.图8 未修形下的人字齿轮振动加速度响应图9 齿廓修形下人字齿轮振动加速度响应图10 齿廓、齿向修形下人字齿轮振动加速度响应由表2可以看出:①齿轮副啮合线上相对振动加速度和齿轮轴向振动加速度要远大于齿轮横向振动加速度,因此前两者是引起人字齿轮振动噪声的主要原因.②刚度激励和冲击激励是引起啮合线方向振动的主要原因,轴向位移激励对啮合线方向振动几乎没有影响.③轴向位移激励是引起轴向振动的主要原因.轴向位移激励中齿频激励是引起轴向振动的主要原因,轴频激励由于频率较低,对振动基本不产生影响.④齿廓修形可以降低齿轮的扭转振动,而对轴向振动无明显作用.⑤同时采用齿廓修形和齿向修形可以降低齿轮的扭转振动和轴向振动.表2 未修形与齿廓修形及齿廓、齿向修形振动加速度情况?3 人字齿轮传动振动试验3.1 试验工况修形前试验运行参数见表3,修形后试验扭矩加载方向反向,其他参数与修形前相同.表3 试验工况和试验参数?3.2 振动测点布置在箱体基脚的底法兰上布置6个加速度传感器(1#~6#测点),测量试验齿轮箱的结构振动,测点布置如图11所示.其中,测点1#~4#和6#测量齿轮各径向的振动,而测点5#测量齿轮轴向振动.图11 振动测点布置图3.3 振动测试分析系统振动测试分析系统主要包括加速度传感器、放大器、数据采集分析系统、磁带记录仪和动态信号分析仪等.表4为修形前后的振动加速度平均值.从表4中可以看出,齿轮齿廓修形对于径向振动具有良好的改进效果,振动加速度平均下降约20%~30%.齿轮的轴向振动是由于人字齿轮因均载需要而产生的轴向位移引起的,齿廓修形对其没有影响,需要采取进一步的减振措施.以上结论与理论分析中的相关结论基本一致.表4 修形前后的振动加速度平均值及变化情况?4 结论1)综合考虑轮齿刚度激励、误差激励和啮合冲击激励的影响,建立人字齿轮弯-扭-轴耦合的动力学模型,推导出相应的运动微分方程.2)讨论了各种激励和轮齿修形对人字齿轮动态特性的影响.3)人字齿轮传动动态试验所获得的结论与理论分析得出的结论基本一致.参考文献:[1]AMENDOLA J B.Single vs double helical gears[J]. Turbomachinery International,2006,47(5):34-38.[2]王世安.船用齿轮设计技术的发展趋势[J].热能动力工程,2003,18(6):547-552.[3]JIA Shengxiang,HOWARD parison of localised spalling and crack damage from dynamic modeling of spur gear vibrations[J].Mechanical Systems and Signal Processing,2006,20:332-349. [4]THEODOSSIADES S,NATSIAVAS S.Nonlinear dynamics of gear-pair system with periodic stiffness and backlash[J].Journal of Sound and Vibration,2000,229(2):287-310.[5]LIN Tengjiao,OU H,LI Runfang.A finite element method for 3D static and dynamic contact/impact analysis of gear drives[J].Comp Meth Appl Mech Eng,2007,196:1716-1728.[6]BAJER A,DEMKOWICZ L.Dynamic contact/impact problems,energyconservation,and planetary gear trains[J].Comp Meth Appl Mech Eng,2002,191: 4159-4191.[7]林腾蛟,蒋仁科,李润方,等.船用齿轮箱动态响应及抗冲击性能数值仿真[J].振动与冲击,2007,26 (12):15-22.[8]周长江,唐进元,钟志华.齿轮传动的线外啮合与冲击摩擦[J].机械工程学报,2008,44(3):75-81.[9]SEIREG A,HOUSER D R.Evaluation of dynamic factors for spur and helical gears[J].ASME Journal of Engineering for Industry,1970,92(5):504-515.[10]王成,方宗德,贾海涛,等.人字齿轮修形优化设计[J].航空动力学报,2009,24(6):1432-1436.。

齿轮啮合刚度及齿轮动力学

THANKS

谢谢您的观看

。

边界元法具有较高的计算精度和效率, 适用于求解复杂几何形状和多种材料组

成的齿轮系统的动态响应问题。

有限差分法

在齿轮动力学分析中,有限差分法可以用于模拟齿轮 系统的动态响应和振动问题。

单击此处添加正文,文字是您思想的提一一二三四五 六七八九一二三四五六七八九一二三四五六七八九文 ,单击此处添加正文,文字是您思想的提炼,为了最 终呈现发布的良好效果单击此4*25}

03

齿轮动力学模型

一维模型

描述

一维模型假设齿轮在接触线上的变形是唯一的变形形式,忽略了 齿面摩擦和齿根弯曲变形的影响。

优点

计算简单,适用于初步设计和分析。

缺点

与实际情况存在较大误差,不能准确反映齿轮动态性能。

二维模型

描述

二维模型考虑了齿面摩擦和齿根 弯曲变形的影响,但仍忽略了齿 面接触变形和齿轮体内部振动。

优化设计的方法

1 2

数学建模

建立设计问题的数学模型,包括目标函数和约束 条件。

数值计算

利用数值计算方法求解数学模型,得到最优解。

3

计算机辅助设计

利用计算机辅助设计软件进行优化设计,提高设 计效率。

齿轮动力学优化设计实例

实例一

01

行星齿轮传动系统的优化设计,提高系统的承载能力和效率。

实例二

02

斜齿轮传动系统的优化设计,减小振动和噪音。

外部激励

如电机、传动轴等外部激 励因素,也可能引起齿轮 振动。

齿轮动力学在工程中的应用

故障诊断

通过分析齿轮振动的频率 、幅值等信息,判断齿轮 的故障类型和位置。

优化设计

利用齿轮动力学理论,优 化齿轮设计,提高齿轮的 动态性能和承载能力。

齿轮啮合刚度及齿轮动力学

定义:齿轮啮合刚度是指齿轮在 啮合过程中,抵抗变形的能力, 也可以理解为齿轮在啮合时的接 触刚度。

材料性质:齿轮材料的弹性模量 、硬度等会影响齿轮的啮合刚度 。

载荷条件:齿轮所受载荷的大小 和方向也会影响啮合刚度。

齿轮啮合刚度的计算方法

01

02

03

解析法

通过齿轮的几何参数和材 料性质,利用弹性力学理 论,计算出齿轮的啮合刚 度。

THANKS FOR WATCHING

感谢您的观看

有限元法:利用有限元法分析齿轮的应力、变形 和振动等特性,能够得到较为准确的结果。

实验模态分析:通过实验测量齿轮的振动模态参 数(如固有频率、阻尼比和振型),验证动力学 模型的准确性,并用于改进模型。

多体动力学仿真:通过建立齿轮系统的多体动力 学模型,可以研究齿轮在不同工况下的动态响应 和载荷分布。

通过理论分析和实验验证,建立考虑多种因素的齿轮啮合刚度模型,为

齿轮传动系统的性能预测和优化设计提供准确的基础数据。

02

揭示齿轮传动的动力学行为

采用数值仿真和实验手段,研究齿轮传动在不同工况下的动力学行为,

包括振动、噪声、动态载荷等方面。

03

提出齿轮传动性能优化方法

基于齿轮啮合刚度和动力学研究结果,提出针对性的齿轮传动性能优化

化设计,降低能耗。

动力学仿真

利用齿轮动力学仿真软件,对传动系 统进行动态模拟,预测其性能表现, 为优化设计提供依据。

实验验证

对优化后的齿轮传动系统进行实验验 证,确保其在各种工况下的稳定性和 可靠性。

未来发展趋势与展望

多物理场耦合分析

未来齿轮啮合刚度及齿轮动力学研究将更加注重多物理场 耦合分析,包括热、力、电磁等多元素的影响。

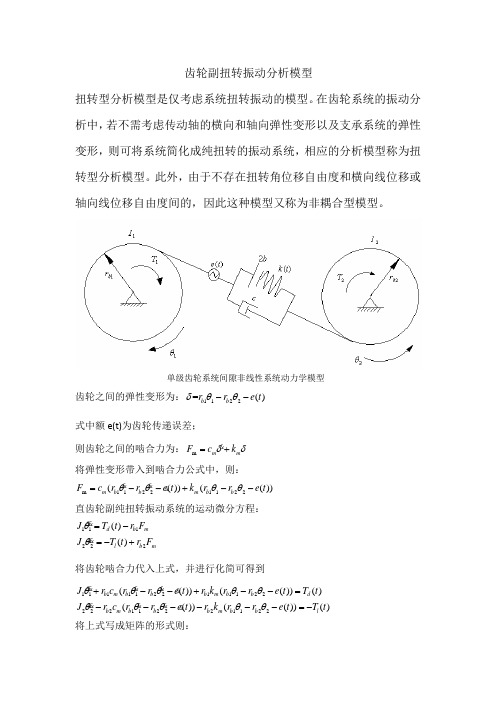

齿轮副扭转振动分析模型1

齿轮副扭转振动分析模型扭转型分析模型是仅考虑系统扭转振动的模型。

在齿轮系统的振动分析中,若不需考虑传动轴的横向和轴向弹性变形以及支承系统的弹性变形,则可将系统简化成纯扭转的振动系统,相应的分析模型称为扭转型分析模型。

此外,由于不存在扭转角位移自由度和横向线位移或轴向线位移自由度间的,因此这种模型又称为非耦合型模型。

单级齿轮系统间隙非线性系统动力学模型齿轮之间的弹性变形为:1122=()b b r r e t δθθ--式中额e(t)为齿轮传递误差; 则齿轮之间的啮合力为:m m m F c k δδ=+将弹性变形带入到啮合力公式中,则:m 11221122(())(())m b b m b b F c r r e t k r r e t θθθθ=--+--直齿轮副纯扭转振动系统的运动微分方程:111222()()d b m l b mJ T t r F J T t r F θθ=-=-+将齿轮啮合力代入上式,并进行化简可得到111112211122222112221122(())(())()(())(())()b m b b b m b b d b m b b b m b b l J rc r r e t r k r r e t T t J r c r r e t r k r r e t T t θθθθθθθθθθ+--+--=------=-将上式写成矩阵的形式则:1212122122b b mb m b b m b m rc r r c r r c r c θθ⎛⎫-⎛⎫⎪ ⎪ ⎪-⎝⎭⎝⎭+2111222122b mb b m b b m b m r k r r k r r k r k θθ⎛⎫-⎛⎫⎪ ⎪-⎝⎭⎝⎭=()()()()()()1122b d m b m L b m b m T t r c e t r k e t T t r c e t r k e t ⎛++⎫⎪ ⎪---⎝⎭故由上述矩阵可得质量矩阵()m = 1200J J ⎡⎤⎢⎥⎣⎦,阻尼矩阵(c )= 12122122b b mb m b b m b m rc r r c r r c r c ⎛⎫- ⎪ ⎪-⎝⎭刚度矩阵(k )= 21122122b mb b m b b m b m r k r r k r r k r k ⎛⎫-⎪-⎝⎭系统各阶振型图-1-0.500.51112200J J θθ⎡⎤⎡⎤+⎢⎥⎢⎥⎣⎦⎣⎦。

齿轮机械传动动力学研究文献综述完整版

基于齿轮传动的机械动力学研究文献综述摘要:本文结合相关文献对机械动力学中齿轮传动动力学部分的研究进行了综述。

综合文献对齿轮传动动力学研究现状和发展趋势有了整体把握。

关键词:动力学;齿轮传动;综述;The Literature Review of Mechanical Dynamics based on gear transmissionAbstract:In this paper, the studies of mechanical dynamics of gear transmission were reviewed. On the whole, we grasp the studies status anddevelopment trend of gear transmission.Keywords: Dynamics;Gear transmission;Review1.前言随着机械向高效、高速、精密、多功能方向发展,对传动机械的功能和性能的要求也越来越高,机械的工作性能、使用寿命、能源消耗、振动噪声等在很大程度上取决于传动系统的性能。

因此必须重视对传动系统的研究。

机械系统中的传动主要分为机械传动、流体传动(液压传动、液力传动、气压传动、液体粘性传动和高等优点机械传动的形式也有多种,如各种齿轮传动、带(链)传动、摩擦传动等。

齿轮传动是机械传动中的主要形式之一。

在机械传动中占有主导地位。

由于它具有速比范围大、功率范围广、结构紧凑可靠等优点,已广泛应用于各种机械设备和仪器仪表中。

成为现有机械产品中所占比重最大的一种传动。

齿轮从发明到现在经历了无数次更新换代,主要向高速、重载、平稳性、体积小、低噪等方向发展。

2. 齿轮动力学的发展概述齿轮的发展要追溯到公元前,迄今已有3000年的历史。

虽然自古代人们就使用了齿轮传动,但由于动力限制了机器的速度。

因此齿轮传动的研究迟迟未发展到动力学研究的阶段。

第一次工业革命推动了机器速度的提高,Euler提出的渐开线齿廓被广泛运用,这属于从齿轮机构的几何设计角度来适应速度的提高。

高速精密齿轮传动装置的动态特性及优化设计分析

高速精密齿轮传动装置的动态特性及优化设计分析摘要高速精密齿轮传动装置应用广泛,但其动态特性对其性能和寿命起着至关重要的作用。

本文旨在探讨高速精密齿轮传动装置的动态特性及其优化设计分析,提供可靠的理论依据和建议。

引言齿轮传动作为一种古老而重要的机械传动形式,广泛应用于各个领域。

高速精密齿轮传动装置具有高传动精度、高效率和高承载能力等优点,被广泛应用于航空航天、汽车制造、机床等高精度领域。

然而,由于高速精密齿轮传动装置的特殊性,其动态特性与传统齿轮传动装置存在很大差异,因此需要进行深入研究和优化设计。

一、高速精密齿轮传动装置的动态特性分析1. 齿轮系统的振动特性高速精密齿轮传动装置在运行过程中会产生振动,这对其运行稳定性和寿命造成影响。

通过分析齿轮系统的振动特性,可以深入了解振动产生的原因,进而采取相应的措施进行优化设计。

常用的分析方法包括模态分析、有限元分析等。

2. 齿轮系统的动力特性高速精密齿轮传动装置在运转过程中受到多种动力因素的影响,包括齿轮重力、惯性力、接触力等。

这些力的作用对齿轮系统的传动性能和动态特性产生影响。

通过分析动力特性,可以了解齿轮系统受力情况,为优化设计提供依据。

3. 齿轮系统的噪声特性高速精密齿轮传动装置的噪声水平直接关系到其在实际运行中的可接受性。

噪声问题不仅影响操作者的工作环境,还可能对装置自身产生负面影响。

通过噪声特性分析,可以确定噪声产生的原因,采取合适的措施进行降噪处理。

二、高速精密齿轮传动装置的优化设计分析1. 优化齿轮的几何参数齿轮的几何参数对精密齿轮传动装置的性能起着决定性的作用。

通过优化齿轮的几何参数,可以提高齿轮传动的精度和承载能力。

常用的优化方法包括参数优化、拓扑优化等。

2. 优化齿轮的材料选择材料的选择对精密齿轮传动装置的使用寿命和可靠性至关重要。

通过优化材料选择,可以提高齿轮的强度和耐磨性能,减少疲劳寿命的损失。

适当的材料选择还可以降低成本和减少装置的重量。

第三章第齿轮副中心距极限偏差和轴线平行度公差节齿轮精度指标的公差及其精度等级

团结 信赖 创造 挑战

§7 齿轮侧隙指标的公差和齿轮坯公差 2.齿厚上偏差的确定

齿厚上偏差(齿厚最小减薄量)作用: 保证齿轮副所需的最小法向侧隙jbn min;补偿齿轮和齿轮箱的

制造误差和安装误差所引起的侧隙减小量Jbn; 制造误差影响因素:基圆齿距偏差△fpb和螺旋线总偏差△Fβ; 安装误差影响因素:△f∑δ和△f∑β;

由齿厚上偏差和齿厚公差根据下式求得

其中

Esni Esns Tsn

Tsn2tan n br2F r2

其中,br推荐值见表10-8,Fr可从表10-3查取

团结 信赖 创造 挑战

§7 齿轮侧隙指标的公差和齿轮坯公差

二. 公法线长度极限偏差的确定 公法线的上、下偏差分别由齿厚的上、下偏差换算得到。

外齿轮公法线长度上、下偏差换算公式为:

一、齿厚极限偏差的确定

侧隙的获得: (1). 改变齿轮副中心距; (2). 切薄轮齿。 齿厚上下偏差的获得: 上偏差:根据齿轮副所需的最小侧隙通过计算或类比法确定 。 下偏差:由齿轮等级、径向进刀公差、几何偏心确定。 齿轮精度等级和齿厚极限偏差确定后,齿轮副的最大侧隙就

团结 信赖 创造 挑战

§7 齿轮侧隙指标的公差和齿轮坯公差

团结 信赖 创造 挑战

§7 齿轮侧隙指标的公差和齿轮坯公差

其中

J b n ( f p t 1 2 f p t 2 2 ) c o s 2 n F 1 2 F 2 2 ( f s i n n ) 2 ( f c o s n ) 2

可以简化计算为

J b n1 .7 6 fp t2 2 0 .3 4 ( L /b ) 2 F 2

团结 信赖 创造 挑战

§6 齿轮副中心距极限偏差和轴线平行度公差

综述 齿轮系统动力学的理论体系_王建军

齿轮系统动力学的理论体系*王建军 副教授王建军 李润方 摘要 根据对国内外齿轮系统动力学研究成果的系统总结,阐述齿轮系统动力学理论的基本结构体系。

说明齿轮动力学的发展过程;围绕动态激励、模型类型、建模和求解方法以及齿轮系统的固有特性、动态响应和动力稳定性等介绍齿轮系统动力学所涉及的基本问题,讨论该理论的主要工程应用的基础上,提出应进一步研究的方向与重点。

关键词 齿轮系统 动力学性能 理论体系 正问题 反问题中国图书资料分类法分类号 T G132.411 齿轮系统动力学基本理论体系齿轮系统动力学[1]是研究齿轮系统在传递运动和动力过程中的动力学行为的一门科学。

它以齿轮系统为对象,以齿轮副啮合过程的动力学特性为核心,以提高和改善齿轮系统的动力学行为为目的,在充分考虑系统各零部件动态特性的基础上,利用振动力学理论和方法,研究齿轮系统在传递动力和运动中振动、冲击、噪声的基本规律,为设计制造小振动、低噪声、高可靠性、高传动性能的齿轮系统提供理论依据。

齿轮系统是机器最主要的动力和运动传递装置,其力学行为和工作性能对整个机器有重要影响。

因此,齿轮系统动力学近百年来一直受到人们的广泛关注,尤其是近20年来,由于相关力学的理论与实验技术的发展,促进了齿轮系统动力学的深入研究。

迄今,已经形成了较为完整的齿轮系统动力学的基本理论体系(见图1),系统总结齿图1齿轮系统动力学的基本理论体系・动载系统的计算方法・振动噪声的评价与防治・状态监测与故障诊断・系统参数与动态性能的关系・载荷识别与动态设计齿轮动力学理论的应用动态响应(系统的输出)系统模型(系统的力学、数学描述)动态激励(系统的输入)・稳定性指标・稳定性区域・稳定性性能・系统参数对稳定性的影响动力稳定性・动载荷系统振动・系统参数的影响动态响应・固有频率・固有振型・参数对固有特性的影响固有特性・时变刚度・传递误差・齿侧间隙・支承弹性与间隙・系统阻尼考虑因素・齿轮副纯扭模型・齿轮传动系统模型模型类型・集中参数法・传递矩阵法・有限元法・动态子结构综合法建模方法・时变啮合刚度・轮齿传递误差・啮入啮出冲击内部激励・原动机的扭矩・负载的反作用力矩外部激励求解方法・时域法・频域法・解析法・数值法・实验法*国家自然科学基金资助项目(59575006),机械传动国家重点实验室开放基金资助项目收稿日期:1997—01—03 修回日期:1998—11—20轮系统动力学理论与方法的时机已经成熟。

基于ANSYS/LS-DYNA的少齿差内啮合齿轮副动力学特性分析及修形研究

Ab s t r a c t :T a k i n g t h e i n t e r n a l me s h i n g g e a r s wi t h s ma l l t o o t h n u mb e r d i fe r e n c e i n t h r e e - r i n g g e a r

AN S YS / L S . DYNA. M e a n wh il e .p r o il f e mo d i i f c a t i o n o n i n t e r n a l me s in h g g e a r s wi t h s a l m l t o o t h

n m b u e r d i fe re n c e wa s d o n e . By p r o i f l e mo d i i f c a t i o n . me s in h g s at t u s a r e i mp r o v e d . Ke y wo r d s : i n t e r n a l me s in h g g e e r if d e r e n c e ; ANS YS , LS - DYNA; AP DL;

p r o il f e mo d i f i c a t i o n ; e x p l i c i t d y n a mi c a n a l y s i s

少齿 差 内啮合 齿轮 副作 为 一种传 动机 构 ,在 很 多 场合 都 已被应 用 。对 此机 构 传动 性能 进行研 究 有 着 重要 意义 。本文 针对 一 项专 利产 品—— 全 平衡 双 驱 动三 环减 速 器…进 行 了承 载 能力研 究 ,在 少 齿差 内啮合 齿轮 副 的强度 分 析方 面进 行 了探索 。有 限元 法 作 为一种 有 效 的计算 工具 ,在齿 轮设 计过 程 中得 到 广泛 应用 ,利用 有 限元法 处 理齿轮 啮 合冲 击 问题

齿轮动力学国内外研究现状资料

1.2.1 齿轮系统动力学研究从齿轮动力学的研究发展来看,先后进行了基于解析方法的非线性齿轮动力学研究、基于数值方法的齿轮非线性动力学研究、基于实验方法的齿轮系统的非线性动力学研究和考虑齿面摩擦及齿轮故障的齿轮系统的非线性动力学研究。

其中,解析方法包括谐波平衡法、分段技术法和增量谐波平衡法等;数值方法则不胜枚举,包括Ritz法、Parametric Continuation Technique方法等。

[1]齿轮系统间隙非线性动力学的研究起始于1967年K.Nakamura的研究。

[2]在1987年,H. Nevzat Özgüven等人对齿轮系统动力学的数学建模方法进行了详细的总结。

他分别从简化的动力学因子模型、轮齿柔性模型、齿轮动力学模型、扭转振动模型等几个方面分类,详细总述了齿轮动力学的发展进程。

[3]1990年,A. Kaharman等人分析了一对含间隙直齿轮副的非线性动态特性,考虑了啮合刚度、齿侧间隙和静态传递误差等内部激励的影响,考察了啮合刚度与齿侧间隙对动力学的共同影响。

[4] 1997年,Kaharaman和Blankenship对具有时变啮合刚度、齿侧间隙和外部激励的齿轮系统进行了实验研究,利用时域图、频域图、相位图和彭家莱曲线等揭示了齿轮系统的各种非线性现象。

[5]同年,M. Amabili和A. Rivola研究了低重合度单自由度的直齿轮系统的稳态响应及其系统的稳定性。

[6]2004年,A. Al-shyyab等人用集中质量参数法建立了含齿侧间隙的直齿齿轮副的非线性动力学模型,利用谐波平衡阀求解了方程组的稳态响应,并研究了啮合刚度、啮合阻尼、静态力矩和啮合频率对齿轮系统振动的影响。

[7]2008年,Lassâad Walha等人建立了两级齿轮系统的非线性动力学模型,考虑了时变刚度、齿侧间隙和轴承刚度对动力学的影响。

对非线性系统分段线性化并用Newmark迭代法进行求解,研究了齿轮脱啮造成的齿轮运动的不连续性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第46卷第17期 20 1 0年9月

机械工程学报

JOURNAL 0F MECHANICAL ENGINEERING Vb1.46 Sep. NO.1 7

2 O 1 0

DoI:10.3901/JME.2010.17.055 基于齿轮副整体误差的齿轮动力学 模型及其动态特性术

石照耀康焱林家春 (北京工业大学机械工程与应用电子技术学院北京 100124)

摘要:迄今提出的各种齿轮动力学模型,在处理齿轮误差的影响时,都回避因齿轮重合度人于1而分不清单双啮区的事实, 由此得出的结果不能较全面反映实际情况。基于齿轮副整体误差概念,综合考虑齿轮啮合过程的时变啮合刚度、误差激励等 非线性因素,建立一种新的考虑单、双啮过程的直齿轮动力学模型,能更精确地描述齿轮系统的动力学行为,解决现有模型 存在的主要问题:应用变步长四阶Rounge.Kutta法获得新动力学模型的高精度数值解;定量研究不同工作条件下啮合刚度、 加工误差对振动响应的影响,研究结果对于完整认识复杂的齿轮动态性能、进行动态优化设计具有重要的理论和实用价值。 关键词:齿轮齿轮整体误差动力学模型时变啮合刚度动态响应 中图分类号:THl13

Comprehensive Dynamics Model and Dynamic Response Analysis of a Spur Gear Pair Based on Gear Pair Integrated Error

SHI Zhaoyao KANG Yan LIN Jiachun (College of Mechanical Engineering and Applied Electronics Technology, Beijing University ofTechnology,Beijing 100124)

Abstract:The existing gear dynamics models,when dealing with the effect of gear error on gear dynamics,always omit distinguishing one pair of teeth from two pairs of teeth in contact during gear transmission since the contact ratio of gears is greater than one.Therefore,these models are unable to indicate the overall real conditions.Based on the concept of gear pair integrated error (GPIE)is proposed a new comprehensive dynamics model for spur gear pair,taking into account the number of teeth in contact,is built to overcome the drawbacks ofexisting models.Meanwhile,the nonlinear factors such as gear errors,time-varying mesh stiffness and load sharing are considered in the new mode1.Critically,the GPIE has the advantage to identify the number of teeth in contact in the whole gear rotation process,thus overcoming the limitations in conventional gear dynamics models.According to the actual GPIE curve from a gear integrated error tester,the simulations of a gear pair under various working conditions are conducted by the new model,and the gear dynamic behaviors are analyzed.The research results clarify some phenomena related to gear transmission,and can be used in dynamics design and noise control ofgears. Key words:Gear Gear integrated error Dynamics model Time-varying mesh stiffness Dynamic response

0前言 几十年来,齿轮系统动力学一直受到人们的广 泛关注【¨,国内外学者以系统非线性振动理论为基 ・国家自然科学基金资助项 ̄(50575003。50875OO3)。20090918收到初 稿,20100412收到修改稿 础,以齿轮啮合过程的时变啮合刚度、误差激励、 阻尼和齿侧间隙等非线性因素为核心,对齿轮系统 非线性振动问题进行了大量研究,根据非线性因素 的个数和齿轮系统的具体情况以及分析目的等,提 出了各种形式的动力学模型【2。4J,其中单对齿轮副的 动力学模型是最简单的分析模型,主要是用来研究 由轮齿啮合本身所产生的振动特性,体现了齿轮系 2010年9月 石照耀等:基于齿轮副整体误差的齿轮动力学模型及其动态特性 57 齿轮副整体误差曲线把主、从动轮所有的啮合 齿对工作面上的误差视为一个整体,将各点误差值 以同一零位计数,并按各点的实际啮合顺序统一在 啮合线上以啮合线增量来表示【l 。一对齿轮副的齿 轮副整体误差不是一个单一的值,而是啮合点位置 的函数,通常用齿轮副整体误差曲线来表示。 齿轮副整体误差曲线与传动误差(Transmission error,TE)曲线相比(图3),它包含的误差信息更全面, 不但反映了啮合过程中主、从动轮误差相互作用的 结果,其外包络线就代表了该对齿轮副的静态传动 误差曲线,更重要的是反映了主、从动轮上每个啮 合齿对的完整过程,尤其揭示了在双啮区两对共同 参与啮合的轮齿的误差是如何相互影响和相互作用 的;而且相对于传动误差曲线,齿轮副整体误差曲 线上的误差值与主从轮上的接触点一一对应,因此, 它可以很清楚地确定各误差值是代表哪个齿面上哪 一部分的误差。 角度 图3 齿轮副整体误差的概念及其与传动误差的比较 因此,齿轮副整体误差提供了齿轮副全部共轭 齿面上完整的误差信息,克服了传动误差在研究问 题中的局限性,既可进行齿轮啮合过程的研究和传 动质量的评定,又可以用于误差溯源,进行齿轮工 艺误差的分析。 齿轮副整体误差可以采用间接测量法。首先利 用齿轮整体误差测量仪CZ450t 】测量主、从动轮的 齿轮整体误差,然后根据误差作用原理和齿轮啮合 原理合成齿轮副整体误差曲线 】。下表为实际被测 齿轮副的基本齿轮参数,图4为通过齿轮整体误差 测量仪CZ450测得的该齿轮副的主、从动轮的齿轮 整体误差后,合成得到的该齿轮副的齿轮副整体误 差曲线及其幅频曲线。 表齿轮参数

g 【 账 蛙 翱

5 0

5 10 —15

—2O 25 30

g 趔 馨

0 8O 160 240 320 400 480 时间t/ms

(a)齿轮副整体误差曲线

0 25 50 75 l00 125 15O l75 200 频率f/Hz (b)齿轮剐整体误差的幅频曲线

图4齿轮副整体误差曲线及其幅频曲线

2基于齿轮副整体误差的直齿轮动力 学模型

齿轮传动系统是一个含有时变啮合刚度、误差 激励和啮合阻尼等多种非线性因素的动力系统。设 七( ’(f)和 ’(f)分别为齿轮副任意的第,对轮齿的

单对齿啮合刚度(图5)和齿轮副整体误差,c表示齿 轮副的啮合阻尼。建模时假设齿轮系统的传动轴和 轴承的刚度足够大,不考虑运动时由支承轴承所产 生的摩擦的影响;假设啮合的两齿轮均为渐开线直 齿圆柱齿轮(1<占≤2),齿轮之间的啮合力始终作用 在啮合线方向上;充分考虑一对轮齿啮合的3个过 程和三个过程中一共有3对轮齿参与了啮合的实际 情况,单对齿轮副的动力学模型可以简化为如图6 所示的形式。转动惯量分别为五和厶的主动齿轮和

从动齿轮的基圆半径分别为 和风 ,转动角分别 为 和 ,所受到的外力矩分别为 和 。 58 机械工程学报 第46卷第】7期 图5齿轮副综合啮合刚度 图6新的直齿轮副动力学模型 为了表达方便,首先假设三对轮齿同时作用, 根据第二类拉格朗日方程,可以建立假设条件下系 统的动力学模型如式(1)所示。 +c民I( 风l一 民2一琏J-D)+ cRbl( 民1一o2 2一F(ZJ))+ c风1( 民l—o2R2一 ¨ )+ k(J-D(f) l( 风l一 2一 。 )+ 七u’(f)民1( 风l一 Rb2一 )+ 七o¨’(f)民l( 民l一 2~ 川’)= 厶 +c 2(O,RbI一 风2一琏J-D)一 c 2( 】一e2Rb2一琏 )一 cRb2( 民1一 风2一 州 )一 k(J-D(f)Rb2(OlRbl一 Rb2一FEj ’)一 “’(f)风2( Rb1一 Rb2一FEy’)一 七u¨ ( )民2( Rl一 2一足川 )=一

引入轮齿在啮合线上的相对位移 “)为齿轮副 动态整体误差 (f)=Rl (f)一 2o2(f) (2) 同时充分考虑每对轮齿的实际啮合时间,消除 上面的假设条件,由式(1)可得到新动力学模型的实 际运动方程

。 )+2dc(t)+km ) )= )+ ) (3) 式中,me为系统的等效质量,me= /(‘稚+ 碥); (f)=v,/ = / :,它是系统的等效

外部激励; =2n/(z1 ),它是系统的啮合周期(Z】 为主动轮的齿数1。 系统的综合啮合刚度为

— )+J}( <f< + 一

={ .i:=U (f)+ + )

系统的等效内部激励为

+ —1) ≤f≤ +

+ <f<,z +

:q1,2,…

(f一 ) + ∽(f) + c — )+ (f)] ,z <f< +(占一1) ={七∽@ +c + —1) ≤f≤,z + kU) ) (f)十 u O+ ) (f)+ c[霆 ( + (明 + <f< +

n=0,1’2,… 在方程式中,齿轮副整体误差可以表示为匠@= { (f)),j=l,2,…。它是以齿轮整体误差测量仪 CZ450的测量结果为基础,由离散的点组成的数组 集合。在计算它的导数时这里选择中间差分法。