齿轮的误差及其分析

齿轮齿条出现误差是什么原因造成的?

齿轮齿条出现误差是什么原因造成的?齿轮齿条的生产需要特定的材料,它的制造工艺包括锻造、切割和热处理。

由于材料的选择,需要注意材料的工艺性能。

面对材料的工艺性能,我们可以通过改变工艺规程、热处理方法等来改善它。

那么出现误差是怎么造成的呢?接下来我们来探讨一下。

齿轮齿条应该选择什么材料?要了解我国工业发展形式,结合我国资源和生产条件,从实际出发,综合考虑机械性能、工艺性能和经济性等问题。

只有合理选择材料才能保证货架质量,降低产品成本,提高市场竞争力,有效提升产品性能。

为了满足材料的力学性能,材料的力学性能包括强度、硬度、塑性和韧性等,反映了材料在使用过程中的性能。

齿轮啮合时,与齿面接触有接触应力,齿根弯曲应力,可能造成齿面或齿体强度断裂。

齿面上的每一点都有相对滑动,从而引起磨损。

齿轮失效的主要方式有齿面麻点、齿面粘着、齿面塑性变形和断齿。

因此,要求齿轮材料具有较高的弯曲疲劳强度和接触疲劳强度,齿面必须具有足够的硬度和耐磨性,芯部必须具有一定的强度和韧性。

例如,在确定大小齿轮的硬度时,应注意小齿轮齿的表面硬度比大齿轮高30-50HBS,因为小齿轮比大齿轮和大齿轮的加载次数更多。

小齿轮齿根较细,强度低于大齿轮。

为了使两个齿轮的齿接近相同的强度,小齿轮齿的表面比大齿轮齿的表面更硬。

另一方面,后材料的质量是由材料的特性决定的。

为了明确材料的力学性能或硬度,我们可以通过各种热处理工艺达到所需的硬度范围,从而赋予材料不同的力学性能。

如果齿轮采用40Cr合金钢,油淬840-860C,回火540-620C,调质后硬度可达28-32HRC,可改善组织,提高综合力学性能;油淬时860-880C240-280C回火时,硬度可达46-51HRC,表面耐磨性好,芯部韧性好,变形小;52-54HRC,钢材具有高表面硬度、高耐磨性、高疲劳强度、高抗腐蚀性和抗粘附性,变形小;可改善齿轮工作面的摩擦性能,提高耐腐蚀性能总结误差三种情况:1.齿轮刀具齿形误差机床是一种结合了生成运动结构和分齿轮运动结构的齿轮加工机床,如滚齿机、插齿机等。

齿轮加工误差产生的原因和消除方法

螺旋线偏差的说明:1、螺旋线偏差的评定范围Lβ除另有规定外,系指在轮齿两端处各减去下面两个数值中较小的一个以后的“齿线长度”,此两个数值为5%的齿宽或等于一个模数的长度。

2、使偏差量增加的偏向齿体外的正偏差,必须计算入误差值。

3、除另有规定外,对于负偏差,其允许值为评定范围Lβ规定的公差的3倍数。

4、螺旋线偏差是在齿轮端面基圆切线方向测量,如果在齿面的法向测量,应将测量值除以cosβb后再与公差值比较。

5、被测齿面的平均螺旋线是设计螺旋线的纵坐标减去一条斜直线的纵坐标后得到的曲线。

这条斜直线使得在评定范围内,实际螺旋线对平均螺旋线偏差的平方和最小。

因此,平均螺旋线的位置和倾斜可以用“最小二乘法”求得。

6、除另有规定外,螺旋线偏差应在沿齿轮圆周均布的不少于三个轮齿的两侧面的齿高中部进行测量。

齿廓(齿形)的说明:1、齿廓偏差在齿轮端平面内且垂直于渐开线齿廓的方向计算,若在齿面的法向测量,应将测量值除以cosβb后再与公差数值进行比较。

2、设计齿廓系指符合设计规定的齿廓,当物其他限定时,是指端面齿廓。

设计齿廓可以设备修正的理论渐开线,包括修缘齿形。

凸齿形等。

3、被测齿面的平均齿廓是设计齿廓线的纵坐标减去一条斜直线的纵坐标后得到的曲线。

这条斜直线使得在齿廓评定范围内,实际齿廓线对平均齿廓线偏差的平方和为最小。

因此,平均齿廓线的位置和倾斜可以用“最小二乘法”求得。

4、齿廓评定范围La系指可用长度L AE中的一部分,除另有规定,其长度等于从E点开始延伸刀有效长度L AE的92%。

对于L AE剩下的8%为靠近齿顶处的L AE与La之差。

在评定齿廓总偏差和齿廓形状偏差时,应遵守下述规则:①、使偏差量增加的偏向齿体外的正偏差,必须计算入误差值。

②、除另有规定外,对于负偏差,其允许值为评定范围La规定的公差的3倍数。

5、有效长度L AE系指可用长度对应于有效齿廓的那部分。

对于齿顶,其有与可用长度同样的限定(A点)。

齿轮齿廓误差的检测与分析

摘

要: 齿轮 的齿廓误差是影 响齿轮传 动平稳性及产 生传动噪 声的主要 因素。在 检测 齿轮 齿廓 误差 的

基础上 , 分析研 究 了齿轮 的齿廓误 差对 齿轮 传动平稳 性和传动噪声 的影响 , 出了齿轮 副综合 齿廓误 差 提

的概念 , 为影响齿轮传动平稳性 的是 齿轮 副的综合齿廓误差 。 认 关键词 : 轮 ; 齿 齿廓误差 ; 齿轮副齿廓综合误差

21 0 2年第 1 ( 2 1 ) 期 总 3期

文章 编 号 :0 62 7 (0 2)10 3 -3 10 -9 1 2 1 O -0 30

齿轮齿 廓误差 的检测 与分析

王 可 。 志 超 孙 兴 伟 , 春 光 ‘ 单 , 唐

( .沈 阳工业大学机械工程学院 , 1 辽宁 沈阳 10 7 2 1 80;.山东省安丘市城市供排水管理处 , 山东 安丘 2 2 0 ) 6 16

Abs r t The g a o t o l io s t e t ac : e r toh prf e eT r i h man f co f afci g t r n m iso s oh nd ta miso i i a t ro fe tn he ta s s in mo t a r ns s in

中图 分 类 号 :G 6 T 5 T 8 so a o h Pr fl r r t c i n nd An l i f Ge r To t o e Er o i

W ANG , HAN h — h o S Ke S Z ic a , UN n . i TANG u g n 。 Xi g we , Ch n-ua g

K e o ds: e r g a o t oie e r r g a a rg n r lg a o t o l ro yw r g a ; e rto h prfl ro ; e rp i e e a e t oh prf e e r r r i

齿轮加工中剃齿的误差分析及处理

剃齿 加 工 过 程 中 ,刀 具 与 工 件 间 没 有 传 动 链 , 而 是一种 自由运 动 。剃 齿 对 校 正 被 剃 齿 轮 的各 项 误 差 能力是 不 同的 ,有 些 剃 齿 误 差 能够 校 正 ,有 些 剃 齿误 差基 本 不 能 校 正 ,或 校 正 后 又 转 换 为 以别 的 误 差形 式 出现 。剃齿 是 “自由啮合 ”,无强 制 的分 齿 运 动 ,故分 齿均 匀性 无 法 控 制 。 由 于 剃 前 齿 轮 有 径 向 误差 ,在 开始 剃 齿 时 ,剃 齿 刀 只 能 与 工 件 上 距 旋 转 中心 较远 的齿 廓 作 无 侧 隙 啮合 的剃 削 ,而 与 其 他 齿 则变 成有 齿 侧 间 隙 ,但 此 时无 剃 削作 用 。连 续 径 向 进给,其他齿逐渐与刀齿作无侧 隙啮合。结果齿圈 原有 的径 向跳 动 △F 减 少 了 ,但 齿 廓 的位 置 沿 切 向 发生 了新 的变 化 ,公 法 线 长 度 变 动 量 △F 增 加 。其 转 移 量 的大小 可按 下式计 算 :

合评价齿轮的运动精度时,其合成值  ̄/AFZr+AFZw要 小 于 实测 的 运 动 精 度 。所 以 ,剃 齿 后 出现 齿 轮 公 法 线 长度 变 动 量 超 差 ,并 不一 定 意 味 着 该 齿 轮运 动 精

度 不合 格 。只要 齿 轮 的齿 圈 径 向 跳 动 和 公 法 线 长 度 变 动量 这两个 误 差项 目的实 际误 差 值 之 和 不超 过 两 单 项允 许误 差 之 和 ,即 可认 为该 T 件合 格 。这 就 避 免 了 因单 项误 差超 差就 判断齿 轮报 废而 造成 的损失 。

免这 种 中凹齿 形 的 产生 。 中 凹齿

形是 剃齿 加工 过程 中存在 的主 要 图1 齿形中凹

齿轮精度出现偏差的5大原因

齿轮精度出现偏差的5大原因来源:机械论坛()1.齿圈径向跳动误差(即几何偏心)齿圈径向跳动是指在齿轮一转范围内,测头在齿槽内或轮齿上,与齿高中部双面接触,测头相对于轮齿轴线的最大变动量。

也是轮齿齿圈相对于轴中心线的偏心,这种偏心是由于在安装零件时,零件的两中心孔与工作台的回转中心安装不重合或偏差太大而引起。

或因顶尖和顶尖孔制造不良,使定位面接触不好造成偏心,所以齿圈径跳主要应从以上原因分析解决。

2.公法线长度误差(即运动偏心)滚齿是用展成法原理加工齿轮的,从刀具到齿坯间的分齿传动链要按一定的传动比关系保持运动的精确性。

但是这些传动链是由一系列传动元件组成的。

它们的制造和装配误差在传递运动过程中必然要集中反映到传动链的末端零件上,产生相对运动的不均匀性,影响轮齿的加工精度。

公法线长度变动是反映齿轮牙齿分布不均匀的最大误差,这个误差主要是滚齿机工作台蜗轮副回转精度不均匀造成的,还有滚齿机工作台圆形导轨磨损、分度蜗轮与工作台圆形导轨不同轴造成,再者分齿挂轮齿面有严重磕碰或挂轮时咬合太松或太紧也会影响公法线变动超差。

3.齿形误差分析齿形误差是指在齿形工作部分内,包容实际齿形廓线的两理想齿形(渐开线)廓线间的法向距离。

在实际加工过程中不可能获得完全正确的渐开线齿形,总是存在各种误差,从而影响传动的平稳性。

齿轮的基圆是决定渐开线齿形的惟一参数,如果在滚齿加工时基圆产生误差,齿形势必也会有误差。

基圆半径R=滚刀移动速度/工作台回转角速度x cos ao (ao为滚刀原始齿形角),在滚齿加工过程中渐开线齿形主要靠滚刀与齿坯之间保持一定速比的分齿来保证,由此可见,齿形误差主要是滚刀齿形误差决定的,滚刀刃磨质量不好很容易出现齿形误差。

同时滚刀在安装中产生的径向跳动、轴向窜动(即安装误差)也对齿形误差有影响。

常见的齿形误差有不对称、齿形角误差(齿顶变肥或变厚)、产生周期误差等。

4.齿向误差分析齿向误差是在分度圆柱面上,全齿宽范围内,包容实际齿向线的两条设计齿向线的端面距离。

磨齿机齿形误差分析及调整【干货】

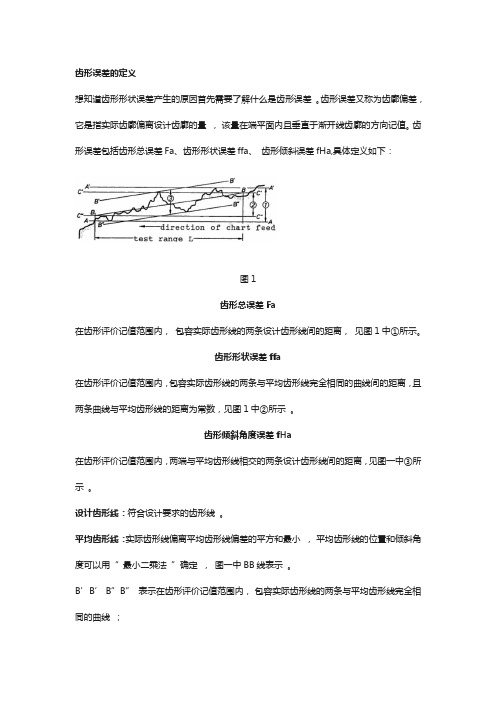

齿形误差的定义想知道齿形形状误差产生的原因首先需要了解什么是齿形误差。

齿形误差又称为齿廓偏差,它是指实际齿廓偏离设计齿廓的量,该量在端平面内且垂直于渐开线齿廓的方向记值。

齿形误差包括齿形总误差Fa、齿形形状误差ffa、齿形倾斜误差fHa,具体定义如下:图1齿形总误差Fa在齿形评价记值范围内,包容实际齿形线的两条设计齿形线间的距离,见图1中①所示。

齿形形状误差ffa在齿形评价记值范围内,包容实际齿形线的两条与平均齿形线完全相同的曲线间的距离,且两条曲线与平均齿形线的距离为常数,见图1中②所示。

齿形倾斜角度误差fHa在齿形评价记值范围内,两端与平均齿形线相交的两条设计齿形线间的距离,见图一中③所示。

设计齿形线:符合设计要求的齿形线。

平均齿形线:实际齿形线偏离平均齿形线偏差的平方和最小,平均齿形线的位置和倾斜角度可以用“最小二乘法”确定,图一中BB线表示。

B’B’B”B”表示在齿形评价记值范围内,包容实际齿形线的两条与平均齿形线完全相同的曲线;C’C’C”C”表示在齿形评价记值范围内,两端与平均齿形线相交的两条设计齿形线;AA A ’A’表示在齿形评价记值范围内,包容实际齿形线的两条设计齿形线。

齿形形状误差分析我公司在实际生产过程中使用的是进口数控成型磨齿机,其采用的是成型法磨削,即把砂轮修整成和工件轮廓相吻合的形状进行磨削。

砂轮的轮廓形状精度决定了齿形形状误差值的大小,通过对齿形形状误差(ffa)定义的理解,齿形的形状误差值来自于齿形波纹的深度,标准设计齿形理论上是一直线,那么在生产过程中实际齿形线上的波纹是如何产生的呢?波纹的大小又受哪些因素的影响呢?我将从以下几个方面去进行分析和探讨:砂轮在成型法磨削中,磨齿机所使用的刀具是砂轮。

砂轮的选用主要取决于齿轮材料的可磨削性及其所要求的表面质量、修整滚轮和可修整砂轮的耐用度及所要求的磨削功率。

砂轮的材质将影响着砂轮的磨削能力,也影响着所磨齿轮齿面的表面特性,其中齿面粗糙度大小决定了齿形波纹度的大小从而影响着齿形的形状误差值。

齿形误差的定义 -回复

齿形误差的定义-回复齿形误差是指齿轮的实际轮廓和理论轮廓之间的偏差,是机械传动中常见的一种误差。

齿形误差会导致齿轮之间的不匹配和运动不平顺,进而影响机械传动的精度和可靠性。

本文将逐步回答关于齿形误差的定义及其影响的问题,详细探讨其成因以及常见的衡量方法。

最后,将提出一些常见的齿形误差纠正措施。

一、齿形误差的定义齿形误差是指理论齿轮轮廓与实际齿轮轮廓之间的偏差。

理论齿轮轮廓是指按照设计要求和几何原理计算得到的轮廓,而实际齿轮轮廓则是制造和加工过程中产生的轮廓。

齿形误差分为两种类型:径向齿形误差和周向齿形误差。

径向齿形误差是指齿轮齿面的径向高度误差,周向齿形误差是指齿轮齿面的周向高度误差。

二、齿形误差的影响齿形误差会影响齿轮传动的运动和传动特性,主要影响包括以下几个方面:1. 运动不平顺:齿形误差会导致齿轮传动中齿与齿之间的不匹配,从而引起传动过程中的震动和噪声。

特别是在高速、高负荷和精密传动中,齿形误差会更加明显地表现出来。

2. 动力特性降低:齿形误差会导致齿轮传动中的摩擦和损耗增加,从而降低传动效率和动力输出。

这会导致能量损失和传动效率的下降。

3. 精确性降低:齿形误差会导致齿轮传动的精确度降低,进而影响整个机械系统的精度和性能。

在需要高精度和高可靠性的应用中,齿形误差需要得到有效控制和管理。

三、齿形误差的成因齿形误差的产生是由多个因素综合作用的结果,其中一些常见的成因包括:1. 制造误差:齿轮的制造过程中,如切削、滚齿等加工操作会引入一定的误差。

制造误差包括切削工具和切削机床的精度、切削参数的控制等因素。

2. 材料误差:齿轮的材料本身存在一定的不均匀性和变形性。

这将导致齿轮的形状和尺寸发生变化,产生齿形误差。

3. 热变形:在齿轮传动的工作过程中,由于传动过程中的摩擦、热量和载荷等因素的作用,齿轮可能会发生热变形,导致齿形误差的产生。

四、齿形误差的衡量方法为了评估和衡量齿形误差的大小和影响,工程师们开发了一系列的测量和分析方法。

齿轮公差的计算及描述

2012—2013学年第一学期课程论文论文题目:浅析精密机械齿轮传动中的误差及计算方法课程名称:误差理论与数据处理学院:机电学院专业:机械工程班级:姓名:学号:2013年1月8日目录0 引言 (3)1 齿轮误差来源 (3)1.1 齿轮制造误差 (4)1.1.1 几何偏心e的影响 (4)r1.1.2 运动偏心e的影响 (5)k1.1.3 齿形误差、周节偏差、齿向误差等因素的影响 (5)1.2 齿轮装配误差 (6)2 齿轮传动计算方法 (6)2.1绝对值法 (6)2.2概率法 (6)3误差源的分布 (7)4传动链精度计算 (8)5结语 (9)参考文献 (10)浅析精密机械齿轮传动中的误差及计算方法摘要:齿轮传动是机械传动中最重要的传动形式之一,在精密传动中的应用也很广泛。

精密机械传动对传动精度要求很高,所以,在精密传动中,我们必须要充分考虑齿轮传动中的误差的影响。

本文给出了误差来源、误差分布及相关计算方法。

文中主要分析了传动误差,并给出了空程误差的计算式,没有考虑齿轮传动中的温度、受力变形的影响。

计算方法采用了常用的概率法,这种方法简单,但算出的误差较大,具体计算时应结合实际情况,看此法是否能满足精密传动机械的精度要求。

若不能满足,则需另寻他法。

关键词:齿轮传动精度传动误差A Brief Analysis Of Error And Computing Method InGear Transmission Of Precise MachineryAbstract: Gear transmission is one of the most important mechanical transmission in the form of transmission and is widespread in precision machinery. It requires a high transmission accuracy in Precision mechanical transmission[]1. To meet the requirements, we must fully consider the influence of gear transmission error in precise transmission. In this paper, it gives the source of error, error distribution and computing method. This paper mainly analyzes the transmission error and gives the error calculation of empty-range without considering the influence of temperature and stress deformation. We use the mostly-used probabilistic method to get the result[]2. This method is brief, but the error is too high. In the specific calculation, we should consider the actual situation to see whether this method can meet the demands of thetransmission accuracy in precise machinery. If not, we have to look for other methods. Key words: gear transmission error analysis transmission accuracy.0 引言齿轮传动是机械传动中最重要的传动形式之一,它形式多,应用广泛,传递功率可达数十万千瓦,圆周速度可达300m/s。

阐述渐开线齿轮齿形误差的分析方法

阐述渐开线齿轮齿形误差的分析方法1.前言渐开线齿轮是机器中常用的一种零件,它的用途是传递动力或运动。

齿轮之间的传动,是依靠主动轮的牙齿依次推动被动轮的牙齿来实现的。

牙齿两侧面的形状(齿面形状,即齿形)对于齿轮的传动和工作平稳性都有重要影响。

因此,必须了解渐开线齿轮齿形误差产生的原因及分析方法。

2.渐开线齿轮齿形特点所谓渐开线,是一根切线在基圆(作为描绘渐开线基础的一个圆)上纯滚动(即没有滑动的转滚运动)时,画出该切线滚动边缘上任意一点的运动轨迹。

如图1所示:图中的aa1和bb1就是切线纯滚动时a1和b1两点所画出来的渐开线。

显然,因为是同一个基圆,所以这两条渐开线是完全一样的,仅仅是它们的起点不同。

渐开线齿轮传动时,具有在任何瞬时的转速比都不改变,并且在相互啮合的齿轮的齿轮副中心距发生变化时传动比仍保持不变的特点。

在加工时,可以用模数、压力角相同的齿轮刀具加工模数、压力角相同而齿数不同的齿轮,因此,在机械制造行业中渐开线齿形齿轮应用得最为普遍。

3.渐开线齿轮齿形误差的分类及产生原因齿形误差是指在齿轮工作部分容纳实际齿形的两理论齿形间的法向距离,其△f只允许偏向齿体内。

在渐开线齿轮加工过程中,容易产生以下几种齿形误差:a.齿形角误差:即不是标准压力角的齿形,而是压力角大于或小于标准值的齿形,产生这种情况是由于磨齿时砂轮磨削角调整偏大或偏小,以至使所磨齿轮的基圆半径发生了变化。

b.齿形不对称:即齿歪现象,一面齿形的压力角大于标准值,而另一面齿形的压力角小于标准值。

齿形不对称的原因往往是由于采用锥面砂轮时,砂轮两边锥面磨削角修整得大小不同所致。

c.齿形曲率改变:即实际齿形曲率大于或小于理论齿形曲率,曲率的改变是由齿轮加工时的安装误差引起的。

d.齿形根切:即齿根部的渐开线齿形被切去,它的形成多数是由于所磨齿轮齿数较少,而磨削角又太小以及砂轮外圆无圆角引起的。

e.齿根圆角和齿顶特粗误差:即齿根过渡曲线部分的圆角太大,或接近齿顶的一部分齿形特别粗大。

滚齿机加工原理及误差分析

滚齿机:主要用滚刀按展成法加工圆柱齿轮,蜗轮,链轮等齿面的齿轮加工机床。

滚齿机校正机构常见种类:行星式,复式偏心式,凸轮摆杆式,附加回转工作台式等。

决于齿轮机床的精度、刚度、刀具和齿轮毛坯的质量及其安装精度。

所以针对滚齿机工作台误差的滚齿机主要用滚刀按展成法加工圆柱齿轮、蜗轮、链轮等齿面的齿轮加工技术,在机械加工中占有重要地位。

因为在齿轮加工中出现了分度蜗轮的周节累计误差和周期误差,而齿轮加工精度取来源这一问题,本文使用滚齿机行星摆杆机构对其进行校正,用以减少分度蜗轮的周节累计误差和周期误差,使加工出来的齿轮达到满足加工精度的要求。

国内采用的滚齿机校正构,在机床制造行业中, 一开始制造精密机床, 由于各厂的设备条件差, 在滚齿机上不能加工精度较高的蜗轮, 分度精度满足不了产品的要求。

因而, 各厂先后在各型滚齿机上采用了各种类型的校正机构, 大都取得了不同程度的效果, 制出了精密分度蜗轮。

当时, 着重引进国外现成为结构, 近几年来, 无论在结构型式上, 或在简化结构, 或校正效果等方面均有较快的发展。

我国共采用了行星式、复式偏心式、凸轮摆杆式、和附加回转工作台式等多种类型的校正机构。

RS2 型滚齿机校正机构,只能能校正分度蜗轮副的周期误差。

但结构不够紧凑,校正机构在机床的外边,需要另置地基,并将机床的罩壳也换掉。

5355M型滚齿机校正机构也属于行星式,但没有周期误差校正凸轮, 机构是封闭的。

其结构复杂, 构件将近85 种, 使用不方便, 需将机床的双蜗杆传动改成单蜗杆传动, 此时, 必需拆除一根蜗杆。

由于校正机构安装位置不够妥当,使得一部分齿轮外露。

这种结构不太适用于大型滚齿机。

FO-10滚齿机行星式校正机构,该机构有一定的简化, 它省去了四根摆杆和一根长套筒, 结构就比较紧凑一些。

它装在机床分度挂轮箱处, 不需另置地基, 但其构件的种数仍然较多, 达45种, 放大比为0.182毫米每秒。

这种机构的轮廓尺寸较大。