舰船水润滑橡胶尾轴承的结构设计

国标船舶尾轴与水润滑轴承间隙标准表

国标船舶尾轴与水润滑轴承间隙标准表在船舶设计和运行中,尾轴和水润滑轴承是至关重要的部件。

它们的运行状态直接影响船舶的性能和安全。

为了保证船舶尾轴和水润滑轴承的正常运行,国家相继颁布了一系列的标准,其中包括了尾轴与水润滑轴承间隙标准表。

1. 国标船舶尾轴与水润滑轴承间隙标准表的重要性国标船舶尾轴与水润滑轴承间隙标准表是对船舶尾轴和水润滑轴承间隙的规定和要求。

它不仅规范了船舶尾轴和水润滑轴承的设计和制造,还为船舶的运行和维护提供了重要的参考依据。

通过遵循国标船舶尾轴与水润滑轴承间隙标准表,可以有效地提高船舶的运行效率和安全性。

2. 国标船舶尾轴与水润滑轴承间隙标准表的内容国标船舶尾轴与水润滑轴承间隙标准表主要包括了以下内容:(1)尾轴和水润滑轴承的相关参数和要求;(2)尾轴和水润滑轴承的安装和调整方法;(3)尾轴和水润滑轴承的维护和保养要点;(4)尾轴和水润滑轴承的故障诊断和排除方法。

3. 我对国标船舶尾轴与水润滑轴承间隙标准表的个人理解国标船舶尾轴与水润滑轴承间隙标准表的颁布和实施,为船舶设计、制造和运行提供了重要的指导。

作为一名文章写手,我深知船舶尾轴和水润滑轴承的重要性,相信国标船舶尾轴与水润滑轴承间隙标准表的出台,将有效地提高船舶的安全性和可靠性,促进船舶行业的发展。

4. 总结国标船舶尾轴与水润滑轴承间隙标准表的制定和实施,标志着我国船舶工业向着规范化、标准化和现代化迈进的重要一步。

通过遵循国标船舶尾轴与水润滑轴承间隙标准表,可以更好地保障船舶的安全运行,为船舶行业的可持续发展提供更加坚实的基础。

相信在不久的将来,我国船舶工业将迎来新的发展机遇和挑战。

国标船舶尾轴与水润滑轴承间隙标准表的制定和实施,为船舶行业带来了重大的改变和提升。

尾轴和水润滑轴承作为船舶的重要组成部分,其正常运行直接关系到船舶的安全性和性能。

国家颁布的相关标准表的出台,对于规范船舶尾轴和水润滑轴承的设计、制造、安装、维护和保养提供了科学的指导,进一步确保了船舶运行的安全可靠性。

水润滑橡胶艉轴承模态分析研究

1 水 润 滑橡胶 艉 轴承

图 1所示 为 整体 式 水 润 滑橡 胶 轴 承 , 轴 承 内 衬 为丁 腈橡 胶 层 , 硫 化在 衬 套 上 。 内衬 上 均匀 分 布 1 0条 轴 向水槽 , 水 槽 结 构 为 r=8 m m 的半 圆 形 。其 尺寸参 数 见表 1 , 材 料参 数见表 2 。

o f m o b i l e j a c k — u p u n i t e s [ M] .R e v . 2 J e m e y C i t y ,N J :

S o c i e t y o f Na v a l Ar c h i t e c t s a n d Ma r i n e En g i n e e r s ,

轴 承 的结 构 模 态 分 析 中 , 仅 分 析 了艉 轴 承 衬 套 的影 响 , 没 有 深 入 探 讨 内衬 材 料 如 橡 胶 等 的 影

响。

本 文 以水 润 滑 橡胶 艉 轴 承 为 研 究对 象 , 应 用 A n s y s 有 限元 软 件 进 行 建 模 和 理 论 模 态 分 析 , 预 测 艉轴 承结 构 的 固有频 率 和振 型 。然后根 据分 析 结 果确 定模态 试 验 的悬 挂 点 、 激 励 点 和信 号 采 集 点, 通 过力锤 提供 瞬态 激励 信号 , 得 到橡胶 轴 承 的

算与对 比。结果表 明, 在计算模态 与试验模态相 似对应 的模态振 型中 , 两者 的板条振型弯 曲趋势相似 ; 计算模 态与试验模态数值接近 , 两者 相关 性 良好 , 有 限元结构模 型可 以反 映实 际结构模型 。 关键词 : 有 限元法 ; 水润滑橡胶艉轴承 ; 模态

中图 分 类 号 : U 6 7 5 . 7 文献标志码 : A 文章编号 : 1 6 7 1 - 7 9 5 3 ( 2 0 1 3 ) 0 2 - 0 0 9 4 - 0 4

液体动力润滑径向滑动轴承的设计计算

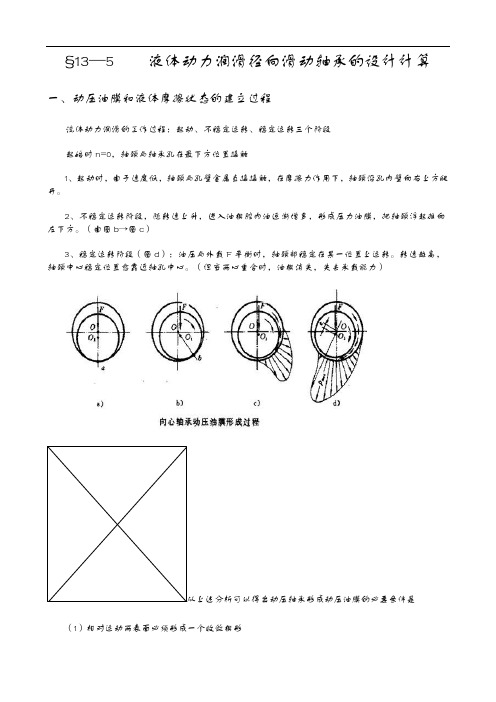

§13—5液体动力润滑径向滑动轴承的设计计算一、动压油膜和液体摩擦状态的建立过程流体动力润滑的工作过程:起动、不稳定运转、稳定运转三个阶段起始时n=0,轴颈与轴承孔在最下方位置接触1、起动时,由于速度低,轴颈与孔壁金属直接接触,在摩擦力作用下,轴颈沿孔内壁向右上方爬开。

2、不稳定运转阶段,随转速上升,进入油楔腔内油逐渐增多,形成压力油膜,把轴颈浮起推向左下方。

(由图b→图c)3、稳定运转阶段(图d):油压与外载F平衡时,轴颈部稳定在某一位置上运转。

转速越高,轴颈中心稳定位置愈靠近轴孔中心。

(但当两心重合时,油楔消失,失去承载能力)从上述分析可以得出动压轴承形成动压油膜的必要条件是(1)相对运动两表面必须形成一个收敛楔形(2)被油膜分开的两表面必须有一定的相对滑动速度v s,其运动方向必须使润滑从大口流进,小口流出。

(3)润滑油必须有一定的粘度,供油要充分。

v越大,η越大,油膜承载能力越高。

实际轴承的附加约束条件:压力pv值速度最小油膜厚度温升二、最小油膜厚度h min1、几何关系图13-13 径向滑动轴承的几何参数和油压分布O—轴颈中心,O1—轴承中心,起始位置F与OO1重合,轴颈半径-r,轴承孔半径R∴半径间隙:(13-6-1)半径间隙:(13-6)相对间隙:(13-7)偏心距:(13-8)偏心率:(13-9)以OO1为极轴,任意截面处相对于极轴位置为φ处对应油膜厚度为h,(13-10)h的推导:在中,根据余弦定律可得(13-11)略去高阶微量,再引入半径间隙,并两端开方得(13-12)三.流体动力润滑基本方程(雷诺方程)流体动力润滑基本方程(雷诺方程)是根据粘性流体动力学基本方程出发,作了一些假设条件后简化而得的。

假设条件是:1)忽略压力对润滑油粘度的影响;2)流体为粘性流体;3)流体不可压缩,并作层流;4)流体膜中压力沿膜厚方向是不变的;2)略去惯性力和重力的影响。

可以得出:∴(13-13)一维雷诺流体动力润滑方程上式对x取偏导数可得(13-14)若再考虑润滑油沿Z方向的流动,则(13-15)二维雷诺流体动力润滑方程式四、最小油膜厚度由中可看出油压的变化与润滑油的粘度、表面滑动速度和油膜厚度的变化有关,利用该式可求出油膜中各点的压力p,全部油膜压力之和即为油膜的承载能力。

船用水润滑橡胶尾轴承冷却性能研究

船用水润滑橡胶尾轴承冷却性能研究敖庆章;周少伟;周建辉【摘要】The water film model of the water-lubricated rubber stern tube bearings is established by using FLUENT finite element method. The influences of cooling water flow rate and the parameters of bearing grooves (width, number and depth) on the cooling performances of bearings are studied. The simulation results show that the increase of the width, the number, the depth of the groove and the rise of the cooling water flow rate can evidently improve the cooling effect and reduce the water film temperature. However, when the angle of the groove width increases to a certain angle, the cooling effect is not obviously improved. Superabundant grooves will affect the carrying capacity of the water film. The excessive groove depth could weaken the bearing lining supporting strength. Therefore, the impact degree of various factors should be synthetically considered and reasonable parameters of the groove are selected.% 应用FLUENT有限元方法,建立水润滑橡胶尾轴承水膜模型,探讨冷却水流速,轴承水槽参数(宽度、数量、深度)对轴承冷却效果的影响程度,为尾轴承的水槽结构优化设计提供参考。

海上风力发电用轴承的结构优化设计

海上风力发电用轴承的结构优化设计随着全球对可再生能源的需求不断增长,海上风力发电作为一种清洁、可持续的能源形式,正逐渐成为人们关注的焦点。

在海上风力发电系统中,轴承作为重要的关键元件,起着支撑和转动风机装置的作用。

为了确保海上风力发电的安全、高效运行,轴承的结构优化设计显得尤为重要。

在海上风力发电系统中,轴承主要承受来自海洋环境的极端载荷,如强风、恶劣天气条件和盐雾的侵蚀等。

因此,轴承的结构必须具备高强度、耐腐蚀和耐磨损的特性。

基于此,以下几个方面需要考虑进行轴承结构优化设计。

首先,轴承的材料选择至关重要。

为了抵御海洋环境的侵蚀和盐雾的腐蚀,常用的材料包括不锈钢、合金钢和陶瓷材料等。

不锈钢具有良好的耐腐蚀性能和机械强度,适用于海上环境的长期运行。

合金钢则具备较高的韧性和强度,能够承受极端载荷。

另外,陶瓷材料由于其耐磨损和耐腐蚀性能优异,逐渐成为海上风力发电轴承的新选择。

其次,轴承的密封结构也是优化设计的重点。

在海上环境中,轴承容易受到湿度和盐雾的侵蚀,从而降低运行效率和寿命。

因此,合理的密封结构能够有效地减少湿气和盐雾的渗入,提高轴承的工作可靠性。

这可以通过采用双重密封、橡胶密封环等方式来实现,确保轴承内部的润滑剂不受污染,提高轴承的寿命和可靠性。

第三,优化轴承的内部结构也是设计中的重要考虑因素。

轴承内部的结构设计直接关系到其承载能力和运行平稳性。

一个合理的内部结构应该最大限度地减小滚珠或滚子之间的接触应力,并均匀分布载荷,从而减少轴承损耗和噪声。

此外,通过采用减小摩擦、增加润滑剂和优化轴承组件的方式,还可以降低轴承的摩擦系数和磨损程度,提高轴承的工作效率和寿命。

最后,在结构设计中,应充分考虑海上风力发电系统的可维护性和可持续性。

由于海上风力发电系统位于离岸较远的海域,维护成本较高,因此轴承的设计应具备易于维护和更换的特点。

例如,可以采用模块化设计,使轴承便于拆卸和安装。

此外,还应考虑使用自动润滑系统和智能监测装置,以实现轴承的自动化维护和实时监测,降低运维成本和提高系统的可靠性。

防水轴承设计方案

防水轴承设计方案1. 简介在许多工业领域,轴承是一项关键的组件,负责支持旋转轴并减少摩擦。

然而,在某些特殊环境下,如水下或潮湿环境中,轴承往往会受到水分和湿气的侵蚀,从而降低其性能和寿命。

为了解决这个问题,防水轴承应运而生。

本文将介绍一种防水轴承的设计方案,旨在提供可靠的防水性能,延长轴承的使用寿命。

2. 方案概述2.1 材料选择在设计防水轴承时,首先需要选择适合水下或潮湿环境的材料。

通常,不锈钢是一种理想的选择,因为其具有良好的耐腐蚀性和防水性能。

此外,还要注意选择具有高硬度和抗磨损性的材料,以保证轴承在恶劣环境中的稳定性和寿命。

2.2 密封设计防水轴承的关键在于其密封性能。

在设计防水轴承时,应结合以下几个方面进行密封设计:•轴承外圈密封:外圈是与外界环境接触最紧密的部分,需要设计可靠的密封措施。

一种常见的做法是在外圈上安装橡胶密封圈,以阻止水分和湿气的渗透。

•轴承内圈密封:内圈也需要进行有效的密封设计,以防止润滑剂的泄漏和水分的渗入。

可以采用橡胶密封圈或密封脂等材料进行密封。

•轴承端盖密封:轴承端盖是防止外界杂质进入轴承内部的重要部分,应设计紧密的密封结构,以防止水分和湿气渗透。

2.3 润滑设计在防水轴承设计中,润滑设计也起着重要的作用。

合适的润滑剂可以提供良好的摩擦减小和防水性能。

以下是一些润滑设计的建议:•选择合适的润滑剂:在水下或潮湿环境中,应选择具有良好防水性能的润滑剂。

一种常见的选择是防水性能好的润滑脂。

•适当的润滑剂量:应根据轴承的工作条件和要求确定合适的润滑剂量。

不过,需要注意控制润滑剂的使用量,以避免过多润滑剂泄漏。

2.4 轴承结构设计在防水轴承的设计中,也需要考虑轴承的结构设计,以提高其防水性能。

以下是一些建议:•增加密封环设计:在轴承的外圈和内圈之间增加密封环设计,可以提供更好的防水效果。

•设计排水孔:在轴承的底部或侧面设计排水孔,可以有效排除轴承内部的水分和湿气。

•防护涂层技术:可以在轴承表面应用防护涂层技术,提高轴承的耐腐蚀性和防水性能。

水润滑橡胶轴承板条设计参数分析

水润滑橡胶轴承板条设计参数分析王娟;王隽;杨俊【摘要】设计一种低摩擦、长寿命的水润滑轴承一直都是设计者和供应商所追求的目标,而水润滑轴承润滑特性和耐磨性能的提高不仅取决于材料,还与轴承板条的结构设计密切相关.本文从水润滑轴承橡胶板条结构参数设计入手,重点分析橡胶板条厚度等参数对轴承润滑特性的影响,为低摩擦、长寿命水润滑橡胶轴承的结构设计提供参考和借鉴.%Designing the water-lubricated rubber bearings of lowness friction and length longevity is the object to designer, the lubricative and wearable speciality lies on the material and the batten configuration. Structure factors such as thickness of rubber that related to friction of rubber bearings had been studied, which can give reference to design low friction and long life rubber bearing.【期刊名称】《舰船科学技术》【年(卷),期】2013(035)003【总页数】4页(P125-128)【关键词】水润滑;橡胶轴承;板条【作者】王娟;王隽;杨俊【作者单位】武汉第二船舶设计研究所,湖北武汉430064【正文语种】中文【中图分类】TH122水润滑橡胶轴承具有成本低、无污染、高减振和抗冲击等显著优点[1],60年来在各类船舶上得到了广泛应用。

随着船舶技术的不断发展,无论是民用商船还是军用舰船,成本是必须要考虑的问题,因此设计一种低摩擦、长寿命的水润滑轴承一直都是设计者和供应商所追求的目标。

水润滑轴承

水润滑轴承技术的发展一.摘要:早在50多年前,船主们把开式水润滑轴承转换成了油润滑轴承合金艉管轴承。

对铁梨木持续供应的过多担心以及唇式密封技术的发展,使此转换得到了发展。

艉管轴承提供了一项业已认可的技术,且该技术在艉管轴承的磨损寿命以及保养方面得到了提高。

材料技术的发展已经使轴承在材料方面有了更多的选择。

这些材料比铁梨木更能提高磨损寿命。

材料技术的发展,伴随着轴承设计的改进,促进了流体动力水润滑轴承的发展。

Thordon轴承—弹性聚合体水润滑轴承技术领域的世界领头羊,一直致力于水润滑艉管轴承的设计。

随后,其设计出了流体动力水润滑轴承。

该设计以能使支撑元件移动而无须艉轴移动为特色。

这些设计已经应用在最新系列的女皇巡洋舰和狄斯尼巡逻艇上面,并且得到了认证。

Thordon公司继续进行水润滑轴承技术的研究,以优化轴承设计和延长水润滑轴承的寿命。

新一代水润滑轴承业已成为商业船舶工业中艉管油润滑轴承的可替代品,本论文将强调其发展。

二.绪论:早在50多年前,船主们把开式水润滑铁梨木轴承转变成油润滑轴承合轴承,密封在艉管中。

铁梨木日益明显的短缺以及能更好的估计艉管轴承磨损寿命的需要,加快了此转换。

密封技术的发展为获得更大的承载力以及减少轴承磨损提供了一个可控制的润滑环境,并且,此密封技术的发展也促进了这种转换。

从20世纪中叶到20世纪70年代早期,水润滑材料技术的发展使人们对适用于艉管轴承的材料有了更多的选择。

尽管,这些新材料比以前的水润滑轴承具有更低的摩擦系数和更长的磨损寿命,但这些轴承仍然在其承载能力以及其磨损寿命的可预测性方面受到限制。

在20世纪80年代早期,轴承的结构得到了斟酌,并且也研发出了基于流体动力学原理的水润滑轴承,研发出的这种结构把水润滑轴承承载能力提高到了与现用的轴承合金轴承相似的水平。

当今,轴承结构的进一步发展使得船主无须高费用地撤去艉轴就可以进行轴承的拆动、检查和重装,使得在轴承的保养方面有更大的适应性,并且减少操作的费用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

舰船水润滑橡胶尾轴承的结构设计秦红玲;周新聪;王浩;闫志敏【摘要】合理设计船舶尾管水润滑橡胶轴承的结构可以有效提高轴承摩擦学性能、承载能力,减小振动、延长服役时间.分析轴承长径比、摩擦面形状、水槽形式、橡胶层的厚度和硬度等结构要素对水润滑轴承的摩擦学性能及承载能力的影响,给出船舶尾管水润滑橡胶轴承结构设计中几个主要参数确定原则,为工程应用提供理论与技术支持.%Rational structure design of ship stem tube water-lubricated rubber bearing can effectively improve the tribo-logical properties and carrying capacities, reduce vibration, and increase service time. The impact of some structural elements , such as length and diameter ratio of bearings, stave shape, water groove form, facing layer thickness and hardness of stave,on the tribological performance and capacity of stern bearings was analyzed and concluded. The design principles of structural elements were proposed for the ship stern tube water-lubricated rubber bearing, which will provide theory and technical support for engineering applications.【期刊名称】《润滑与密封》【年(卷),期】2012(037)006【总页数】4页(P96-98,105)【关键词】橡胶尾轴承;水润滑;结构设计【作者】秦红玲;周新聪;王浩;闫志敏【作者单位】武汉理工大学能源与动力工程学院可靠性工程研究所湖北武汉430063;三峡大学水电机械设备设计与维护湖北省重点实验室湖北宜昌443002;武汉理工大学船舶动力工程技术交通行业重点实验室湖北武汉430063;武汉理工大学能源与动力工程学院可靠性工程研究所湖北武汉430063;武汉理工大学船舶动力工程技术交通行业重点实验室湖北武汉430063;武汉理工大学能源与动力工程学院可靠性工程研究所湖北武汉430063;武汉理工大学船舶动力工程技术交通行业重点实验室湖北武汉430063;武汉理工大学能源与动力工程学院可靠性工程研究所湖北武汉430063;武汉理工大学船舶动力工程技术交通行业重点实验室湖北武汉430063【正文语种】中文【中图分类】TH117.1水润滑橡胶轴承自1840年用于船舶尾管轴承以来,已有170多年的历史,它主要用于替代昂贵稀有的铁梨木[1]。

二战期间,水润滑橡胶轴承在潜艇上的应用,显示出其独特优势[2]。

橡胶作为水润滑轴承材料,优点很突出,如吸震、抗冲击性能好,对舰船的隐蔽性好;在水润滑的条件下,摩擦因数小,且抗泥沙性能优良,是一种廉价环保的轴承材料。

但它的缺点也很突出,如由于水的黏度小,在常温下约为油的1/64,承载能力低;为了润滑、冷却、排沙,在轴承内表面开有纵向或螺旋槽,使其承载能力进一步降低,很难形成流体动压润滑状态;在启动和低速运转时,摩擦因数大,还伴随着振鸣音,对水下潜器这是致命的弱点;为了提高承载能力,长度与油润滑轴承相比,加长了一倍[3],也带来了安装、载荷计算等一系列问题。

因此,在进行船舶尾管水润滑橡胶轴承结构设计时,合理地选取结构参数,以扬长避短,非常重要。

本文作者主要探讨船舶尾管水润滑橡胶轴承结构设计中几个主要参数的确定原则,包括长径比(l/d)、摩擦面形状、水槽形式、橡胶层的厚度和硬度等,以为工程应用提供理论与技术支持。

1 船舶水润滑橡胶尾轴承的特点及工作原理1.1 船舶水润滑橡胶尾轴承的特点尾轴承是舰船推进系统的重要组成部分,其作用是支承螺旋桨轴或尾轴。

由于螺旋桨轴悬伸布置且螺旋桨质量大,随着船舶吨位的增大,螺旋桨轴在螺旋桨重力的作用下发生挠曲,给尾轴承造成很大的边缘负荷。

另外,舰船尾轴承在工作时,除了承受尾轴和螺旋桨的自身重力以外,还要承受因螺旋桨的重力不平衡所引起的惯性力和船体变形所产生的附加力,以及当螺旋桨在不均匀流场中运转时,所产生的多种不同性质的力和力矩。

这使尾轴承处于恶劣的润滑状态,从而产生严重的摩擦、磨损,致使密封失效。

如果采用的是油润滑的尾轴承,密封失效,则油泄漏。

在一些特殊的工况下,如低速、重载、启动、停机等,恶劣的润滑状态会导致轴颈与轴承摩擦副产生噪声,影响舰船的乘坐舒适性。

这种噪声对水下航行器的危害更大,会严重威胁其安全性、隐蔽性及生存能力[4-5]。

1.2 船舶水润滑橡胶尾轴承的工作原理目前,水润滑尾轴承普遍采用开式水润滑系统,如图1所示。

前端轴承靠水泵压力供水,水经过滤后,由水泵打进轴承前部,从后部流至船外。

供水压力根据船舶吃水深度决定,要求大于舷外水深的自然压力,并能冲走轴承槽道中沉积的泥沙。

长江船舶水润滑的供水压力一般为0.05~0.1 MPa。

供水量要求能带走轴承运转时产生的摩擦热量。

后端轴承依靠船舶航行时水的相对流动,水从前部进,后部出,以达到润滑和冷却的目的[6]。

图1 舰船水润滑尾轴承示意图Fig 1 Operational structure of stern bearing2 船舶水润滑橡胶尾轴承结构设计中几个主要参数的确定准则应用于船舶上的水润滑橡胶尾轴承主要有套筒式(Cylindrical bearing)和板条式(Stave bearing)2种。

背衬可以是金属的 (一般为黄铜),也可以是塑料的。

套筒式橡胶轴承,其橡胶的工作表面呈凸起形状,形如梅花,故又叫梅花橡胶轴承,多用在中小型船舶上。

加工时,在背衬内圆面车正反丝,用专用模具将橡胶硫化压制成型。

板条式橡胶轴承,加工时先将橡胶硫化在攻有螺孔的金属条上,然后再将此金属橡胶条用埋头螺丝固定于背衬上。

板条式轴承中某根板条损坏或过度磨损后可直接更换,维修成本低。

但板条式轴承安装工艺复杂,各板条很难保证同心,故一般用在轴径大于300 mm,不便采用模压成型的情况下。

影响尾轴承承载能力和摩擦学性能的主要结构参数有:长径比 (l/d)、摩擦面形状、水槽形式、橡胶层的厚度和硬度等,如图2所示。

现探讨各结构要素在设计时的参数选取范围。

图2 舰船水润滑尾轴承结构图Fig 2 Structure of stern bearing2.1 长径比 (l/d)长径比是由尾管轴承的负荷决定的。

由于橡胶为高弹性体材料,从理论上讲,在水润滑条件下能建立弹-塑流体动压润滑[7]。

因此,几个主要造船国家规定,尾管轴承的设计比压根据式(1)计算:式中:Q为径向负荷(N);d为轴承直径(mm);l为轴承长度(mm)。

日本的统计资料指出,计算比压p≤0.15 MPa时,轴承可安全运转,同时也指出,局部最高比压p≥0.55 MPa是不安全的。

因此在设计上,轴承负荷Q的正确计算显得尤为重要。

当螺旋桨轴径大于300 mm时,必须通过合理校中计算确定轴承负荷,还必须计算局部比压的最大值及螺旋桨的下沉角 (水润滑轴承的下沉角不允许大于3.0×10-4rad)。

轴承负荷Q计算出来后,长径比也就确定。

建议:0.15 MPa≤p≤0.25 MPa时,取l/d=4;p≤0.15 MPa时,可以适当降低l/d,取l/d=3~3.5∶1。

为了降低计算比压,取长径比大于4是不对的,会导致轴承安装困难、散热差、工作状况恶化等一系列问题。

Orndorff等[2,8]认为使用新型超高分子量聚乙烯/橡胶轴承合金,可以提高轴承设计比压,降低长径比到1甚至更低。

这或许忽略了另外一个问题:对橡胶轴承而言,比压增大黏-滑现象诱发的振鸣音的临界转速也会提高[9]。

无论是对橡胶轴承还是其他非金属水润滑轴承,振鸣音产生的临界转速也是衡量材料能否在大比压下工作的重要因素之一。

2.2 摩擦面的形状摩擦面形状有凹面型、平面型、凸面型。

日本EVK公司认为凹面型优于平面型和凸面型,日本舰船使用凹面型。

苏联使用凸面型。

美国B F Goodrich公司的实验表明,平面型板条的动摩擦因数显著地小于凹面型[1],因为凹面型板条的方形边缘角更易刮掉旋转轴上携带的润滑剂。

段芳莉[10]认为在轻载或者低速工况凹面型的摩擦性能显著优于平面型。

随着载荷或者速度的增大,凹面型轴承的优势逐渐减小,达到中等载荷、中等转速时,两者的摩擦性能已相差不大。

且凹面型轴承的摩擦性能对速度和载荷的变化更为敏感。

戴明城[11]的试验与仿真研究表明,平面型优于凹面型或凸面型,在于它更易形成弹-塑流体动压润滑,具有更好的启动性和低速运转性能。

故从降低尾管轴承振鸣音发生的临界速度和摩擦因数的角度,推荐使用平面型。

另外水槽的棱边如果成尖角,在运转时会像雨刷一样刮掉轴上的润滑剂,所以,建议制成圆角。

2.3 水槽形式橡胶的传热性差,且温度达到65~70℃时,就易老化失效。

一般来讲橡胶尾管轴承的工作温度不能超过60℃。

为了润滑、冷却、排出泥沙,水润滑橡胶尾管轴承工作表面一般都开有水槽,且以U型轴向槽最为通用。

刘宇等人[12]对于轴向开槽水润滑尾管轴承的润滑性能进行了数值计算与分析,结果表明:开槽后轴承周向压力分布不连续,水槽处压力降低为0,轴承的承载能力降低;且槽的宽度越大,个数越多,轴承的承载能力也就越小。

但水槽的数量不能太少,以免轴承摩擦副中局部温度过高,导致润滑状况恶化、摩擦因数升高、橡胶层老化加速。

为此,当轴径小于120 mm时,推荐槽道数G=8;轴径大于120 mm时,由下列经验公式计算:G=(d-120)/30+8,计算结果向上取偶整数。

水槽的深度的确定仍以保证有足够的冷却和润滑水量为原则。

同时,为保证橡胶轴承工作的可靠性,避免橡胶层与背衬黏结不牢时,橡胶层被摩擦力矩切断,需保证水槽底部橡胶层厚度在3 mm左右。

水槽宽度,对平面型摩擦面型结构,必须保证在负荷作用下,仍有一段接触面,以保证水楔。

2.4 橡胶层的厚度橡胶层的厚度,取决于轴径、载荷、转速等。

Daugherty等[13]认为橡胶层以薄为好。

美国B F Goodrich公司指出橡胶层最小厚度为2.39~7.95 mm时轴承摩擦因数最低[1]。

考虑轴承正常工作时悬浮于水中的沙粒尺寸,水槽尺寸及结构设计时为了满足水润滑橡胶轴承和旋转轴颈表面之间建立弹-塑流体动压润滑所要求的最小楔形角,建议橡胶层最小厚度为6 mm[14]。