埋地管道无损检测技术

基于埋地管道无损检测的相关检测办法

基于埋地管道无损检测的相关检测办法作者:张向阳来源:《硅谷》2014年第21期摘 ;要 ;在石油、天然气等输送工程中,埋地管道以自身诸多优势得到了普遍应用。

对于埋地管道而言,其有些情况下要面对较差的环境以及工况,表现出较高的风险系数,重视并落实埋地管道检测工作便显得尤为重要了。

有鉴于此,本文基于埋地管道无损检测进行相关探讨,系统介绍了几种先进、常用的无损检测技术及其应用。

关键词 ;埋地管道;无损检测;X射线中图分类号:TH878 ; ; ;文献标识码:A ; ; ;文章编号:1671-7597(2014)21-0131-02我国在埋地管道检测这一领域的研究由于开展较晚,所以,仍处于起步阶段,然而现阶段,埋地管道泄漏事故却屡见报端,带来了严重的负面影响,所以,应重视并推动埋地管道检测水平的不断提高,并积极付诸实践,从而实现减少该类事故的目的。

1 ;埋地管道元件的无损检测埋地管道有数量众多的管道元件组装而成,主要包括管子、法兰以及阀门等。

如何做好这些管道元件的无损检测工作也是当下的研究热点之一。

以埋地管道用钢管的无损检测为例。

埋地管道用管材主要涉及两种,一种是无缝钢管,另一种是焊接钢管。

对无缝钢管进行检测时,通常采用液浸法或者接触法超声波检测,以实现对纵向缺陷的及时准确发现;对焊接管进行检测时,通常采用射线抽查法或者100%检测[1],采用100%检测时,一般将会利用到先进的X 射线实时成像无损检测技术。

2 ;埋地管道安装阶段的无损检测1)射线检测。

在射线检测过程中,为提高和保证理想的检测效率以及准确性,国内外均十分重视这一领域相关设备的研发,在此背景下,管道用X射线实时成像检测设备成了人们普遍关注的焦点,其中较为新进的有美国Envision公司设计制作的EnvisionScan GW-2TM管道焊缝自动扫描X射线实时成像系统。

该装置表现出了一定的先进性,通过对以CMOS成像为代表的诸多先进技术的引入、融合和应用,能够很好地完成对Φ609mm(24i)管线所对应的连接焊缝的360°精确扫描,且仅需1~2min便能够出色完成,与此同时,还能够提供令人满意的扫描宽度(可达75mm),除此之外,该装置具有相对较高的图像分辨率,能够达到80um,已经超过大多数胶片成像系统。

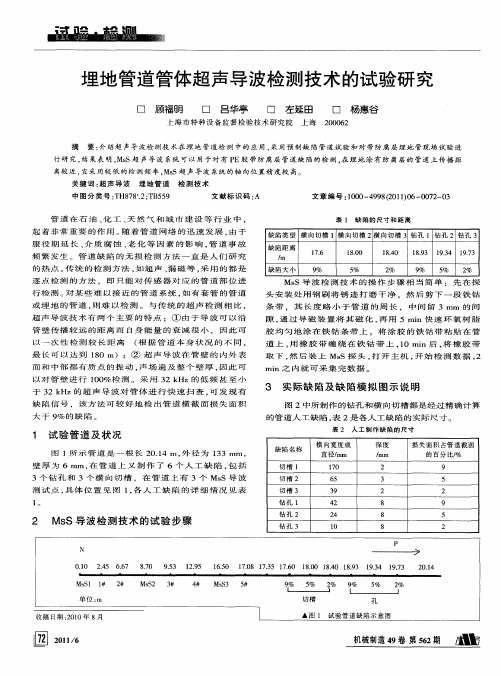

埋地管道管体超声导波检测技术的试验研究

大 于 9 的缺 陷 。 %

1 试 验 管 道 及 状 况

缺 陷 名 称

横 向 宽度 或

直 径/ m a r

深 度

/ m m 2 3 2

8

损 失 面 积 占管道 截 面

的百 分 比, % 9 5 2

9

8

8

P

— — — — — — — — —

5

2

01 245 66 .0 . .7

Ms 1 1 S # 2 #

87 .0

Ms 2 S

9.3 5 1 .5 29

3 # 4 #

1 5 6.0

Ms 3 S

1 . 1 .5 1 .0 1 .0 84 1 .3 1 3 1 .3 708 73 76 80 1 .0 89 9.4 97

管 壁 传 播 较 远 的 距 离 而 自身 能 量 的 衰 减 很 小 , 因 此 可

以一次 性检 测较 长距 离 ( 据 管道 本 身状 况 的 不 同 , 根

道 上 , 橡 胶 带 缠 绕 在 铁 钴 带 上 ,0 mi 用 1 n后 , 橡 胶 带 将

取 下 , 后 装 上 Ms 然 S探 头 , 开 主 机 , 始 检 测 数 据 , 打 开 2

9 %

5 %

2 %

Ms 导 波 检 测 技 术 的 操 作 步 骤 相 当 简 单 :先 在 探 S 头 安 装 处 用 钢 刷 将 锈 迹 打 磨 干 净 .然 后 剪 下 一 段 铁 钴

行 检 测 。 某 些 难 以 接 近 的管 道 系 统 , 有 套 管 的 管 道 对 如 或 埋 地 的 管 道 , 难 以检 测 。 与 传 统 的 超 声 检 测 相 比 , 则

地下管道渗漏检测与修复技术

地下管道渗漏检测与修复技术地下管道渗漏是城市运行中一项常见的问题,尤其是老旧城区的供水、排水管道。

这些管道年久失修,经常出现渗漏甚至断裂的情况,给城市的正常运行带来了许多困难和隐患。

因此,地下管道渗漏检测与修复技术变得至关重要。

一、地下管道渗漏的检测技术地下管道渗漏的检测技术主要包括物理测量法、化学检测法和无损检测法等。

物理测量法是通过地面探测仪器对管道周围的土壤、地表和大气进行测量,以判断是否存在渗漏。

化学检测法则是通过对管道内注入特定的化学试剂,如果试剂浓度在出口处高于入口处,则说明存在渗漏。

无损检测法是一种非破坏性的检测方法,通过利用声波、磁力、电磁场等技术,对地下管道进行探测与分析。

二、地下管道渗漏的修复技术地下管道渗漏的修复技术主要分为传统修复技术和新技术修复两种。

传统修复技术包括挖掘、修补和更换等方法。

挖掘是最传统也是最低效的修复方法,需要将地面上的土壤挖掘开来,进行修复。

修补主要是通过对渗漏处的维修或更换破损部件来解决。

而更换则是指对老旧管道进行整体更换,以达到修复的目的。

然而,这些方法不仅工期长、成本高,而且对城市交通和环境造成了较大的影响。

三、新技术修复地下管道渗漏为了解决传统修复方法的不足,科技工作者不断探索创新,开发出了一系列新技术修复地下管道渗漏。

其中,无损修复技术成为了一种较为有效的方法。

无损修复技术主要包括管道内补漏、全程缠绕和封堵等。

管道内补漏是通过在渗漏处注入特定的修复剂,填充管道破损部位,从而修复渗漏。

全程缠绕是采用玻璃钢或塑料等材料对老旧管道进行二次包裹,增加了管道的抗腐蚀性和耐用性。

封堵则是通过对管道的出口处进行封堵,阻止渗漏的发生。

这些新技术修复方法不仅能够减少工期和成本,还能减小对城市环境的影响。

同时,这些方法还能够提升地下管道的整体性能,延长使用寿命,并且具有较好的经济效益和社会效益。

然而,需要注意的是,新技术修复地下管道渗漏虽然具有较好的效果,但也面临着一些挑战和限制。

腐蚀与防护检测技术 ppt课件

磁力层析技术

磁力层析技术

磁力层析技术

磁力层析技术

应用磁力仪沿管道正上方采 集磁场异常数据。管体出现 磁异常即为应力集中区,对 应管体腐蚀缺陷。

磁力层析技术(MTM)

参数和特点:

检测速度:3 米/秒 检测深度:20 倍管径 检测精度:5% 壁厚 管径范围:56 - 1420mm ➢以外检方式实现内检效果 ➢无需任何管道额外准备 ➢不受防腐层影响 ➢通过应力评估管道腐蚀缺陷

(4) 管体腐蚀损伤的检测方法

①腐蚀环境模拟:挂片模拟、防腐层材料老化试验 现场(挂片、实验短管)模拟 腐蚀速率(土壤线性极化)测量

②管内检测:漏磁、涡流、超声探伤;内窥、红外检测 ③地面检测:管地电位、电流测量、管体金属蚀失量评价

----- 间接检查

(5) 管道腐蚀检测评价流程(ECDA)

2.3 埋地管道检测设备的 基本原理与方法

2.3.4 工作原理–声发射法

2.3.4 声发射法–应用实例 储罐底板

2.3.5 工作原理– 导波技术 LRUT

长距离超声波是目前可用的扫描检测工具,提供与局 部厚度测量不同的检测方案。作为快速扫描方法提供粗略 检测结果指示进一步检测区域。 LRUT不提供对管道壁厚 直接测量,但能提供金属腐蚀的深度和环向范围的综合灵 敏度,也就是上轴向长度会附加到检测结果中。由于环向 波沿着管道壁传播,在环向截面的每一点都相互影响,该 技术对于截面的减少是敏感的。

管道腐蚀与防护管理的特点

➢ 管理过程的持续性和周期性 ➢ 检测手段的不完备性 ➢ 评价结果的不确定性

➢ 管理过程的工程特点

-济型

-- 计划性

➢ 多种技术的配合

管道腐蚀与防护管理的考虑因素

2. 埋地管道检测的 技术、仪器与方法

地下管线变形的监测技术

地下管线变形的监测技术随着城市建设和基础设施建设的不断发展,地下管线日益成为城市生活中不可或缺的一部分。

然而,随着时间的推移,地下管线受到许多因素的影响,如地质条件、环境因素、自然灾害等等。

这些因素导致地下管线容易变形,从而影响其安全性和持久性。

因此,地下管线变形的监测技术变得尤为重要。

首先,我们需要了解地下管线的变形原因。

地下管线的变形主要有三种类型:受力变形、渗漏和沉降。

受力变形主要是指管道在承受内外部压力时所产生的弯曲和扭曲,令管道的形状和尺寸发生变化。

渗漏是指管道中的漏水,因受压或渗透产生的流动而导致管道内部材料产生变形。

沉降则需要考虑的是土壤的沉降以及地下水位的变化,使得管道陷落或变形。

那么,如何监测这些变形呢?一种可行的方法是利用现代化的地下管线监测系统。

这些系统中包括了各种传感器、监测设备以及数据记录仪等,它们能够实时监测管道的内部压力、温度、流量及位移等变化情况,对地下管线进行实时、精准的监测。

通过这些数据,我们可以及时发现管道变形情况,判断是否需要进行维护、修复或更换。

除此之外,还可以利用无损检测技术对地下管线进行检测。

无损检测技术指的是无需拆卸或破坏管线的表面,就可以通过设备探测管道内部的异常区域的检测技术。

这些技术包括磁粉检测、超声波检测、涡流检测等等,这些技术可用于检测管道的例行检查、异常检测、修复等情况,在一定程度上保障了地下管线的安全性和可靠性。

在实际监测过程中,监测数据的分析与处理是至关重要的一环。

当前,大多数地下管线监测系统已经实现了自动数据采集和传输,为了更加有效地利用这些数据,需要利用数据分析与处理技术。

在这方面,人工智能技术的应用将使地下管线监测更加高效。

基于人工智能的数据分析技术可以快速识别管线变形的特征,并能够进行预测和预防。

总之,地下管线变形对城市的安全和可持续发展有着不可忽视的影响。

利用现代化地下管线监测系统、无损检测技术以及人工智能等技术不断完善地下管线的监测体系并进行数据的分析与处理,将能够提高城市地下管道的安全性、可靠性和可持续性,为城市的发展保驾护航。

管道检测内容

河南中拓管道工程有限公司检测方案检测安全评定前的准备工作1安全防护准备执行CSEI/QM-3-A08《检测检测安全管理办法》,且满足如下条件:1. 检测人员配备工作服;2. 设置安全员,负责人身安全及现场检测安全,有权对危及安全的行为提出警告;3. 认真听取集气站的安全教育,严格遵守其规章制度;4. 在登高作业检测时,需佩带安全带,注意人身安全、设备安全;2 检测前准备工作检测时,设置明显的安全标志。

在进行停输检测时,要有相应的隔断板,切断与管道或相邻设备相关的电源,拆除保险丝,并有相应的安全控制措施。

无论是在线非停输检测或是停产检测,均应按照本方案提出的技术要求、相应国家法规标准的要求,使管道处于良好的待检状态。

.3打磨要求参考《在用工业管道定期检测规程》的相关要求进行,对待检管道进行UT检测与测厚、硬度检测,同时进行有关的导波不拆保温层(防腐涂层)的管体腐蚀缺陷定位检测。

以上检测项目中检测点具体的打磨要求如下:1. 磁粉探伤打磨要求:打磨宽度为内表面焊缝两侧各50mm,接管角焊缝附近的表面附着物应清理干净;2. 厚度和硬度测量打磨要求:在指定部位进行打磨,大小为3~5厘米直径;3. 超声探伤打磨要求:打磨位置根据实际检测部位确定。

打磨宽度为外表面焊缝两侧各120mm;4. 导波检测时带探头部位的打磨要求:打磨长度为400mm,表面附着物去除干净;5. 重点部位C-SCAN检测时,待检面需要全部打磨,以露出金属光泽为准;6. 外部漏磁检测时,对于埋地管道需要去除防腐层,对于架空管道可带涂层检测;7. 打磨部位以露出金属光泽为准。

4 其它准备工作1. 分公司在检测现场指派专业人员配合检测工作。

指出每根管子的走向、规格、与用途。

2. 脚手架搭设,必须安全牢固,便于进行检测。

3. 分公司负责提供检测过程中的现场所需的电源、水源。

4. 检测过程中的探坑开挖、防腐去除及恢复要及时,满足检测要求。

5.检测时,分公司安管人员到场配合,协助检测工作,负责安全监护。

埋地钢制管道腐蚀的原因及检验技术的应用研究

埋地钢制管道腐蚀的原因及检验技术的应用研究摘要:本文主要对埋地钢制管道腐蚀的原因及检验技术的应用进行了分析与研究,以供同仁参考。

关键词:压力管道;腐蚀原因;检验技术;应用研究一、前言近年来,随着我国社会经济的高速发展,人们的生活水平也越来越好,人们对天然气能源的需求量变得越来大,钢制管道是天燃气等资源输送的关键设备之一,因此钢制管道的安全情况就要引起有关人员的高度重视,想要保障天燃气能源运输过程中的安全、稳定,运输速度更快,就要对钢制管道容易破损的原因进行分析研究,根据实际情况制定科学合理的预防和解决措施。

因此,为了进一步的提升天燃气能源输送的安全性,加强埋地钢制管道检验有着重要的意义。

基于此,本文主要对埋地钢制管道腐蚀的原因及检验技术的应用进行了分析与研究,以供同仁参考。

1.钢制埋地管道腐蚀的原因分析钢管腐蚀按其腐蚀位置的不同,分为内壁腐蚀和外壁腐蚀。

内壁腐蚀与其输送气体的成分、湿度等因素有关,当环境温度低于气体露点时,水在管道内壁形成一层亲水膜,形成原电池腐蚀的条件,产生电化学腐蚀。

埋地钢管外壁腐蚀有化学腐蚀、电化学腐蚀、杂散电流对管道的腐蚀、细菌作用引起的腐蚀。

其中电化学腐蚀是由于土壤各处物理化学性质不同、管道本身各部分金相组织结构不公活钢管表面粗糙度不同等原因导致一部分金属容易电离,带正电的金属离子离开金属转移到土壤里,则这段管道电位越来越负,另一部分管段金属不容易电离,其电位越来越正,由此形成腐蚀原电池,使金属电离端不断电离、管道不断变薄直至穿孔;杂散电流对钢管的腐蚀是由于外界各种电气设备的漏电与接地在土壤中形成杂散电流,同样会和埋地钢管、土壤构成回路,在电流从土壤流到钢管处,使管壁产生腐蚀;细菌作用引起的腐蚀是土壤中细菌的活动改变了土壤的pH值,加强了对管道壁的腐蚀;化学腐蚀是全面性的腐蚀,在化学腐蚀作用下,管壁厚度的减薄是相对均匀的,所以从钢管受到穿孔破坏的观点看,化学腐蚀的危险性相对较小。

管道无损检测标准

管道无损检测标准无损检测(Nondestructive Testing, NDT)是一种用于测试和评估材料和构件内部缺陷或性能的技术,同时保持被测对象的完好无损。

管道无损检测是无损检测技术在管道工程中的应用,广泛用于检测管道的内部和外部缺陷,确保管道的安全运行。

为了规范和统一管道无损检测的标准和要求,相关机构和标准化组织制定了一系列相关的标准。

以下是一些与管道无损检测相关的参考标准:1. ASME Boiler and Pressure Vessel Code (美国机械工程师学会锅炉和压力容器法典)- 这个标准的第五卷包含了关于无损检测的规定,其中包括了许多与管道无损检测相关的内容。

2. ASTM E213 Standard Practice for Ultrasonic Testing of Metal Pipe and Tubing (美国材料和试验协会金属管和管材超声波检测标准方法)- 这个标准规定了金属管和管材超声波检测的一般要求,包括检测设备、操作程序和评定缺陷的准则等。

3. API 570 Piping Inspection Code: Inspection, Repair, Alteration, and Rerating of In-Service Piping Systems (美国石油学会管道检测规范:服务中管道系统的检测、修理、改造和重新定额)- 这个标准主要涵盖了在使用中的管道系统的检测、维修、改造和重新定额的要求,包括了无损检测的内容。

4. ISO 9712 Non-destructive testing – Qualification and certification of NDT personnel (国际标准化组织非损检测-无损检测人员的资格认证)- 这个标准规定了无损检测人员的资格认证要求,包括培训、考试和认证等方面的内容。

此外,还有一些国家和地区根据本地情况制定的管道无损检测标准,如:- GB 17976-2019《钢结构构件焊接质量评定标准》:中华人民共和国国家标准,该标准规定了钢结构焊接质量评定的技术要求、试验方法等内容,管道无损检测作为评定的重要一环。

管道无损检测方案

1. 概述本工程各种管道约 15000 米,分不锈钢 SS304、SS316、碳钢、合金钢、PP/GRP、CS+PTFE 等多种材质。

根据工艺、技术的不同要求,现场需拍片约40000 张,硬度试验 900 点。

本方案编制参考了招标文件中技术说明 S-00-1540-002 以及美国 ASME 标准(1986)。

2.检验项目2. 1 射线探伤⑴ 射线探伤的检查比例,按照 JGC 在“技术说明”中的要求执行。

⑵ 射线探伤的检查比例应符合设计要求及有关技术条件的规定。

⑶ 要求 100%检查的管道应逐个焊口整圈 100%检查,确保不漏检。

⑷ 要求 10%抽检的管道应按相应焊工的相应焊缝按 10%比例整圈检查。

⑸ 管径≤3″厚度δ ≤7.62mm 采用双壁双影椭圆透照,每一个焊口间隔 90°各拍一张,共两张。

⑹ 管径=2″厚度≥8.74mm;管径=2-1/2″厚度≥9.53mm;管径=3″厚度≥11—13mm 时应采用双壁单影分段透照,拍摄四张。

⑺ 管径≥4″采用双壁单影或者单壁单影透照,每一个管口至少拍摄四张,T 各种规格管道焊缝的拍摄数量应与现场测试检查程序中的要求一致。

⑻胶片选用FUJI“100”型。

采用的铅箔增感屏,当采用 X 射线探伤时,前屏厚 0.03mm,后屏厚 0.1mm;当采用γ 射线探伤时,先后屏厚均为 0.1mm。

⑼ 10″以下包括10″的管道探伤时,胶片规格为10″×4″;12″-72″的管道探伤时,胶片规格为12″×3-1/3″。

有特殊要求的按要求执行。

⑽ 所摄底片应无划伤,水迹,伪缺陷,当采用 X 射线时 AB 级的底片黑度 D=1.8-3.5,当采用γ 射线时底片黑度 D=2.0-3.5,底片象质指数均应满足不同厚度的要求。

底片上标识应齐全(包括管段号,焊口号,焊工号,拍摄日期,返修次数)。

⑾ 用 Ir192γ射线探伤时,应加装准直器,以减少散射线对底片像质的影响。

埋地聚乙烯燃气管道定期检验规则

埋地聚乙烯燃气管道定期检验规则1范围本文件规定了埋地聚乙烯燃气管道定期检验的基本方法和要求。

本文件适用于工作温度在-20℃~40℃,公称外径大于等于50mm且不大于630mm,工作压力大于等于0.1MPa且不大于0.8MPa的埋地聚乙烯燃气管道的定期检验。

本文件中的燃气输送介质包括天然气、液化石油气和人工煤气。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB15558燃气用埋地聚乙烯(PE)管道系统GB/T33488化工用塑料焊接制承压设备检验方法GB50028城镇燃气设计规范CJJ33城镇燃气输配工程施工及验收规范CJJ63聚乙烯燃气管道工程技术规程NB/T47013.15承压设备无损检测第15部分:相控阵超声检测JB/T10662无损检测聚乙烯管道焊缝超声检测TSG D7004压力管道定期检验规则—公用管道TSG D7005压力管道定期检验规则—工业管道3术语和定义TSG D7005界定的以及下列术语和定义适用于本文件。

3.1压力管道检验机构Pressure piping inspection agencies是指从事压力管道检验的机构(以下简称检验机构)。

3.2年度检查annual inspection是指使用单位在管道运行条件下,对管道是否有影响安全运行的异常情况进行检查,每年至少进行一次。

3.3全面检验comprehensive inspection1DB21/XXXXX—XXXX2是指检验机构按照一定的时间周期,根据本文件与有关安全技术规范及相关标准,对管道安全状况所进行的符合性验证活动。

3.4定期检验periodical inspection本文件中的管道定期检验包括年度检查和全面检验。

4总则4.1承担埋地聚乙烯燃气管道全面检验的检验机构,应当经市场监管总局核准,在核准的范围内开展全面检验工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

埋地管道无损检测技术 沈功田,景为科 (中国特种设备检测研究中心,北京 100013) 左延田 (中国石油大学,北京 102249) 摘 要:埋地管道在石油、天然气等液体和气体介质的输送中得到广泛使用,由于其所处环境和工况相对恶劣,因而具有泄漏甚至爆炸的潜在危险。综述了埋地管道制造、安装和运行过程中分别采用的各种无损检测技术,除常规的无损检测方法外,还包括X 射线实时成像检测、自动超声检测、管道机器人检测和超声导波检测等先进的方法和技术。 关键词:无损检测;埋地管道;综述;X 射线实时成像;管道机器人;导波 中图分类号: TG115. 28 文献标识码:A 文章编号:100026656 (2006) 0320137205 Review of Nondestructive Testing Technique for Buried Pipelines SHEN Gong-tian , JINGWei-ke (China Special Equipment Inspection and Research Center , Beijing 100013 , China) ZUO Yan-tian (China University Pet roleum , Beijing 102249 , China) Abstract : Buried pipelines are widely used in the t ransportation of liquid and gas media such as crude oil andnatural gas. Because of t ransporting under the bad working environment , they are possible to happen the leakageand explosion. The nondest ructive testing (NDT) technique used by cell testing , welding testing and in2servicetesting of buried pipelines are reviewed. The purpose used the NDT methods are indicated. Excepted the normalNDT methods , some advanced NDT methods for buried pipeline are also int roduced , such as X2ray real2timeimaging , automatic ult rasonic testing , pipeline pig testing and ult rasonic guided waves testing methods. Keywords :Nondest ructive testing ; Buried pipeline ; Review ; X ray real2time imaging ; Pipeline pig ; Guidedwaves 输送管道作为一种特殊承压设备越来越广泛用于石油、化工、化肥、电力、冶金、轻工和医药等各工业领域和城市燃气、供热系统。压力管道按其用途分为长输管道、公用管道和工业管道。长输管道主要用于输送石油、天然气和成品油,城市公用管道主要用于输送天然气、煤气和蒸汽,由于长输管道和城市公用管道输送距离长、经过人口稠密的地区、穿越道路与河流等,因此基本上采用埋地的方式,埋深一般在地下0. 5~2 m ,这些管道的直径一般在89~1 219 mm ,壁厚一般在6~30 mm。工业管道主要用于炼油、化工、化肥、电力、冶金、轻工和医药等各工业领域生产过程中的液体、气体工业介质的输送,因此主要位于该类工厂的厂区之内,一般采用地上管廊的安装方式。 随着我国经济持续、快速发展,社会对埋地管道的需求将会迅速增加,未来的一二十年,我国将进入埋地管道建设和发展的高峰期。 鉴于埋地压力管道具有泄漏和爆炸的潜在危险,世界上的工业发达国家都颁布有关法规或规范对埋地压力管道的设计、施工焊接、运行等过程进行严格控制,以确保埋地管道的运行安全。我国在压力管道安全管理方面起步较晚,近年来,与此有关的泄漏与爆炸事故频繁发生,威胁到人身安全且破坏生态环境,因此,提高压力管道的检测技术,确保压力管道的安全运行在我国具有十分重大的意义。我国于1996 年由原劳动部颁布了《压力管道安全管理与监察规定》标准,而石油、石化和电力等部门也制定了一些设计和安装标准[1~5 ] 。埋地管道的失效原因主要包括腐蚀穿孔、焊缝上存在的各种

超标焊接缺陷开裂和人为破坏等,下面根据埋地管道制造、安装和使用的不同阶段所采用的无损检测技术分别加以综合介绍。

1 埋地管道元件的无损检测 压力管道由各种压力管道元件安装而成,包括管子、管件、法兰、阀门、膨胀节、波纹管、密封元件及特种元件,其材质有金属和非金属两大类。 1. 1 埋地管道用钢管 埋地管道用管材包括无缝钢管和焊接钢管,无缝钢管采用液浸法或接触法超声波检测主要来发现纵向缺陷。液浸法使用线聚焦或点聚焦探头,接触法使用与钢管表面吻合良好的斜探头或聚焦斜探头。所有类型的金属管材都可采用涡流方法来检测它们的表面和近表面缺陷。 焊接管又分螺旋和直缝焊接钢管,焊缝采用射线抽查或100 %检测,对于100 %检测,通常采用X射线实时成像检测技术。 1. 2 埋地管道用锻制管件 锻制管件主要包括法兰、三通、弯头和封头等,其制造应符合国家标准GB/ T 9115 —2000 和原机械部标准JB 82 —1994 等的有关规定。通常采用超声波来检测锻件中的危害性冶金缺陷。一般采用纵波直探头对加工过程中的实心锻件进行检测,采用横波斜探头对内外径之比< 80 %的环形或筒形锻件进行周向检测。 1. 3 埋地管道用钢棒材 钢棒材主要用于锻件和螺栓的制造。对于直径> 50 mm 的钢螺栓件需采用超声来检测螺栓杆内存在的冶金缺陷。超声检测采用单晶直探头或双晶直探头的纵波检测方法。 1. 4 埋地管道非金属附件 管道附件的非金属镶装件、填料和密封垫,应根据管道所输送的介质,进行相应的介质耐腐蚀性、耐温等的检测。

2 埋地管道安装过程中的无损检测 管道安装过程中的焊接施工是管道建设中最主要的环节之一。在施工作业中,安装单位在具备ISO 9000 质量体系认证资质的前提下还需按照ISO 9000 质量管理和质量保证系列标准,建立起管道施工焊接质量体系,由无损检测对管道焊接施工质量进行着直接的监督。 随着目前油气输送管道钢级、口径、壁厚和输送压力的增高,管道焊接施工难度加大,对管道对接环焊缝的无损检测技术要求也日趋严格。通常执行的行业标准如SY 0401 —1998[6 ] 、HG 20225

—1995 和GBJ 235 —1982[7 ] 等,是按照管线工作压力、通过的区段或环境,要求采用一定比例的超

声波检测和X射线检测,对于穿越地段,要求对接环焊缝全长必须进行100 %超声波检测和X 射线检测,无损检测的操作标准为JB 4730 —2005[8 ] 。

但从目前情况来看,上述标准规定的检测比例已经不为大多数业主采用,而是按照目前国际上通用的检测要求(以输送何种介质进行划分) 进行检测,在分析和归纳管线设计技术规范后可以看出,在环焊缝检测项目上均存在着一个共性,即规定了100 %X 射线检测和一定比例的超声波检测,如西气东输管线检测规范中就规定,对壁厚≥6 mm ,管径> 150 mm 的对接环焊缝必须进行100 %全自动超声波检测或100 %X 射线检测。检测方法、技术要求及检验标准的确定应符合API 1104 —1999[9 ] 及

相关企业标准SY 4056~SY 4065[ 10~17 ] 的规定,其中SY 4060 被SY 0460 代替。

2. 1 目视检测 管口焊接、修补和返修完成后应及时进行目视检测,包括焊缝及管体表面清洁状态的检查,焊缝余高、宽度、错边量和咬边深度的测量,焊缝表面裂纹、未熔合、夹渣、气孔等缺陷的检查等。焊缝外观需达到规定的验收标准,目视检测不合格的焊缝不得进行无损检测。检测工作开始前,检验量具需经计量部门按照有关标准校准,且只能在校准期内使用。 2. 2 射线检测 射线检测一般使用X 射线周向曝光机或γ射线源,用管道内爬行器将射线源送入管道内部环焊缝的位置,从外部采用胶片一次曝光,但胶片处理和评价需要较长的时间,往往影响管道施工的进度,因此,近年来国内外均开发出专门用于管道环焊缝检测的X 射线实时成像检测设备。图1 为美国Envi2sion 公司生产的EnvisionScan GW22TM 管道环焊缝自动扫描X 射线实时成像系统,该设备采用目前最先进的CMOS (Complementary Metal Oxide Semi2conductor ) 成像技术, 用该设备完成< 609 mm(24 in) 管线连接焊缝的整周高精度扫描只需1~2 min ,扫描宽度可达75 mm ,该设备图像分辨率可达80µm ,达到和超过一般的胶片成像系统。

图1 管道焊缝自动扫描X射线实时成像系统 2. 3 超声检测 全自动超声检测技术目前在国外已被大量应用于长输管线的环焊缝检测,与传统手动超声检测和射线检测相比,其在检测速度、缺陷定量准确性、减少环境污染和降低作业强度等方面有着明显的优越性。全自动相控阵超声检测系统采用区域划分方法,将焊缝分成垂直方向上的若干个区,再由电子系统控制相控阵探头对其进行分区扫查,检测结果以双门带状图的形式显示,再辅以TOFD (衍射时差法) 和B 扫描功能,对焊缝内部存在的缺陷进行分析和判断。加拿大R/ D Tech 公司已开发了专用于长输管线环焊缝检测的相控阵超声自动检测系统。 2. 4 压力试验和气密性试验 埋地管道在焊接施工完成后,要进行压力试验和气密性试验。 压力试验以液体或气体为介质,对管道施加的压力为设计压力的1. 5 倍,对管道的强度和严密性 进行试验,试验结果应符合设计要求和GBJ 235 —1982 标准中的相关规定。 气密性试验以气体为介质,在设计压力下,采用发泡剂、显色剂、气体分子感测仪或其它专门手段等检查管道系统中泄漏点。试验结果应符合设计要求和GBJ 235 —1982 标准中的相关规定。

3 在用埋地管道的无损检测 对在用埋地管道进行检测的主要目的是评价管道本体的结构完整性,检测内容包括位置走向勘测、腐蚀评价、泄漏检测和缺陷检测技术等四大方面。根据其特点,检测技术又可分为内检测和外检测两大类。将检测仪器放在管道内部为内检测技术,目前主要为管道内部爬行器和智能管道机器人。将仪器放置在管道外部,通称为外检测技术,但根据是否需要与管体直接接触,外检测技术又分为开挖检测和不开挖检测技术。该章节重点介绍内检测和与管体直接接触的外检测技术,不开挖检测和泄漏检测监测技术将在后续的文章中进行专题介绍。 3. 1 管道内部机器人检测技术 管道检测机器人(又叫管道机器人) 在管道检测中得到较为广泛的运用。目前,美国、英国、法国和德国等已开发出很成熟的产品,近年来我国也已开发出有关管道机器人样机,并在检测中得到成功应用。管道机器人是一种可在管道内行走的机械,可以携带一种或多种传感器,在操作人员的远端控制下进行一系列的管道检测作业。一个完整的管道检测机器人应当包括移动载体、视觉系统、信号传送系统、动力系统和控制系统。管道机器人的主要工作方式为在视觉、位姿等传感器的引导下,对管道环境进行识别,接近检测目标,利用超声波、漏磁通和涡流传感器等进行信息检测和识别,自动完成