管座“马鞍形”曲面数控加工工艺与程序开发

数控机床技能实训:第三章 数控车床的加工工艺基础与编程

上一页 下一页

第三章 数控车床的加工工艺基础 与编程

范围很大,并可无级调速,加工时可选用最佳的切削速度和进 给速度,可实现恒转速和恒切速,以使切削参数最优化,这就 大大地提高了生产率,降低了加工成本,尤其对大批量生产的 零件,批量越大,加工成本越低。

中体现并由机床自动完成加工,因此,数控加工工艺 的正确与 否将直接影响到数控车床的加工精度和效率。 一、数控车削加工零件的类型

数控车床车削的主运动是工件装卡在主轴上的旋转运动, 配合刀具在平面内的运动,加工的类型主要是回转体零件。

回转体零件分为轴套类、轮盘类和其他类几种。轴套类和 轮盘类零件的区分在于长径比,一般将长径比大于1的零件视为 轴套类零件;长径比小于1的零件视为轮盘类零件。

第三章 数控车床的加工工艺基础 与编程

3.1数控车削加工工艺基础知识 3.2数控车削加工工艺的相关内容 3.3数控车削加工编程基础

第三章 数控车床的加工工艺基础 与编程

3.1数控车削加工工艺基础知识

数控车床与普通车床相比,加工效率和精度更高,可以加 工的零件形状更加复杂,加工工件的一致性好,可以完成普通 车床无法加工的具有复杂曲面的高精度的零件。

端面,端面的轮廓也可以是直线、斜线、圆弧、曲线或端面螺 纹、锥面螺纹等。

(3)其他类零件 数控车床与普通车床一样,装上特殊卡盘就可以加工偏心

轴,或在箱体、板材上加工孔或圆柱。

上一页 下一页

第三章 数控车床的加工工艺基础 与编程

二、数控车削的加工特点 数控车削是数控加工中使用最广泛的加工方法之一,同常

实验3 曲面轴类零件的加工

实验三曲面轴类零件的加工1

一. 实验目的

1. 学习数控系统的基本操作方法。

2. 掌握数控车削系统常用指令的编程;

3. 了解典型零件的数控车削加工工艺。

4.掌握G71的用法

二. 实验设备、材料及工具

1.GSK928数控车床1台

2.游标卡尺0~125mm 1把

3.90°偏刀 1把

4.零件毛坯¢40 若干

三. 实验内容

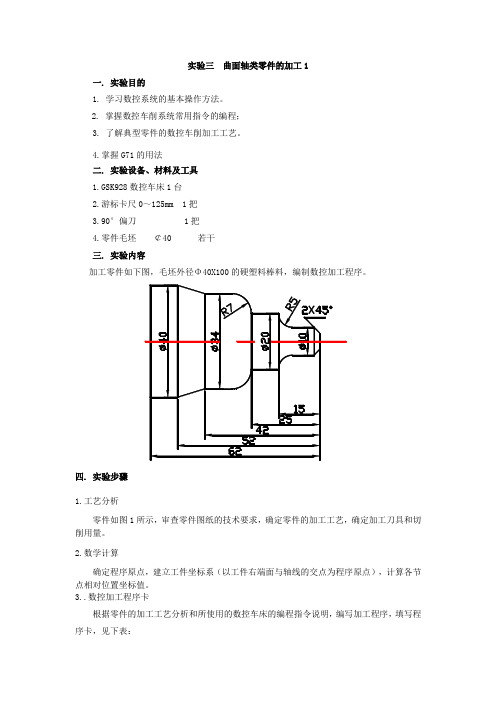

加工零件如下图,毛坯外径Φ40X100的硬塑料棒料,编制数控加工程序。

四. 实验步骤

1.工艺分析

零件如图1所示,审查零件图纸的技术要求,确定零件的加工工艺,确定加工刀具和切削用量。

2.数学计算

确定程序原点,建立工件坐标系(以工件右端面与轴线的交点为程序原点),计算各节点相对位置坐标值。

3..数控加工程序卡

根据零件的加工工艺分析和所使用的数控车床的编程指令说明,编写加工程序,填写程序卡,见下表:

车削加工程序卡

(6)进行程序校验及加工轨迹仿真,修改程序

(7)进行对刀操作

(8)X轴向负向推出一定距离,单段方式下加工。

测量修调。

(9)到对刀位,自动加工。

实验报告

一、实验内容概述

1.实验设备、材料及工具

2.零件加工过程描述(零件图、刀具运行轨迹、加工程序及过程概述)

二、分析总结

1.分析数控车床加工质量及效率

2.试述数控车床加工该零件的主要步骤。

3.比较一般编程与循环编程。

4.采用G71复合循环编写程序时应注意那些问题?。

曲面钻孔工艺流程

曲面钻孔工艺流程

《曲面钻孔工艺流程》

曲面钻孔是一种在非平面表面上进行钻孔的加工工艺,在机械加工中有着广泛的应用。

曲面钻孔可以用于汽车发动机缸体、航空发动机零部件、模具加工等领域,对于提高零部件的精度和质量有着重要的作用。

下面介绍曲面钻孔的工艺流程。

1. 设计钻孔路径:首先需要根据零件的实际形状设计出钻孔路径,确定每个孔的位置、深度和角度。

在这一步需要进行精确的测量和计算,确保设计的路径能够满足零件的要求。

2. 制作夹具:根据设计的钻孔路径,需要制作能够固定和定位工件的夹具。

夹具的设计要考虑到工件的形状、大小和重量,确保能够稳固地固定在加工设备上。

3. 选择钻头:根据设计的孔径和钻孔深度,选择合适的钻头。

曲面钻孔通常需要使用特殊的曲线钻头或者自动调整刀具,确保能够在非平面表面上准确地进行钻孔。

4. 加工路径规划:根据设计的钻孔路径,进行加工路径规划。

在这一步需要使用加工设备上的数控系统进行编程,确保钻头能够按照设计的路径精确地进行钻孔。

5. 进行钻孔加工:将工件固定在夹具上,启动加工设备进行钻孔加工。

在加工过程中需要保持加工设备的稳定,并且根据需要进行刀具的调整和更换。

6. 检测和修正:在完成钻孔加工后,需要对钻孔的位置、深度和质量进行检测。

如果发现有偏差或者质量不符合要求,需要进行修正和调整。

通过上述工艺流程,可以实现在曲面表面上进行精确的钻孔加工。

曲面钻孔工艺流程的完善对于提高工件的精度和质量有着重要的意义,能够满足各种复杂零件的加工需求。

骑座式管接头马鞍形埋弧自动焊工艺_邓万华

能源研究与管理2016(1)节能技术收稿日期:2015-09-24作者简介:邓万华(1971—),男,南昌人,工程师,硕士研究生,毕业于同济大学,环境工程专业,主要研究方向:锅炉压力容器制造与管理。

摘要:通过采用马鞍形埋弧自动焊接工艺,对小筒径比骑座式管接头进行试验,并对试件进行宏观金相检查和无损探伤检测。

试验结果表明,采用马鞍形埋弧自动能够实现小筒径比骑座式管接头的焊接,外观成型良好,且经宏观金相和100%UT 检测均合格。

关键词:筒径比;骑座式管接头;马鞍形埋弧自动焊;100%UT 中图分类号:TG445文献标志码:B文章编号:1005-7676(2016)01-0029-03DENG Wanhua,HUANG Kehui,YUAN Xiaozhen,WEI Xiaoyan,XIE Min(Jianglian Heavy Industy Co.,Ltd,Nanchang 330030,China)Used the seat type saddle submerged-arc welding machine to carry on the welding process experiment,themetallographic examination and nondestructive testing.The results of the tests showed that used the seat type saddle submerged-arc welding machine to successful welding,and good appearance.The qualification of metallographic examination and nondestructive testing of100%UT.ratio of barrel and tube diameter;the seat type;saddle submerged-arc welding machine;100%UT骑座式管接头马鞍形埋弧自动焊工艺邓万华,黄科辉,袁晓真,魏晓艳,谢敏(江联重工股份有限公司,南昌330030)引言在锅炉、压力容器等行业中,其设备上的纵环缝以及大多数管接头都已实现了自动化焊接[1],其管接头的质量在整套生产运行的设备中是一个极为关键的部位。

曲面轴加工(G02、03、G71)仿真

O0007 T0202S700 M03M08 G00 X40.0 Z5.0 N100 G00 X18.0 Z5.0 G01 X18.0 Z-15.0 F0.15 G01X22.0 Z-25.0 G01X22.0 Z-31.0 G02 X32.0 Z-36.0 R5.0 G01 X32.0 Z-40.0 G01 X36.0 Z-50.0 N200 G01X50 G0X100Z100 M09M05 M30

格式一

G02 G03 G02 G03 X_ Z_ R_ F_ U_ W_ R_ F_

半径格式

其中:X、Z 为圆弧终点绝对坐标。

U、W 为圆弧终点相对圆弧起点坐标增量。 R为圆弧半径。

F 为圆弧插补的进给速度。

圆弧插补指令参数说明 (1)、G02、G03判断

顺时针或逆时针的判断:是从垂直于圆弧 所在平面的第三坐标轴的负方向看过去所看 到的回转方向。(从-Y方向)

X

G03 G02

刀架后置 Z X

Z

G02 G03

刀架前置

圆弧的顺逆方向与刀架位置的关系

作业 (注意程序零点的位置,怎样对刀)

走刀路线设计

45钢

5

4321精 Nhomakorabea工编程举例

A-A1-1-2-3-4-5-B

O0007 T0101S500 M03 M08 G00 X40.0 Z5.0 G71 U2 R0.5P100 Q200 X0.5ZZ0.2 F80 N100 G00 X18.0 Z5.0 G01 X18.0 Z-15.0 F50 G01X22.0 Z-25.0 G01X22.0 Z-31.0 G02 X32.0 Z-36.0 R5.0 G01 X32.0 Z-40.0 G01 X36.0 Z-50.0 N200 G01X50 G00X100Z100 M05M09 M30

曲面薄壁电极数控加工工艺

曲面薄壁电极数控加工工艺关键字:数控加工曲面薄壁电极多广泛用于注塑模具、压铸模具的制造中,其作用为形成产品的薄片形状,如摩托车发动机中的散热片、电脑机箱内的铝合金散热片及音响产品的电源散热窗口形状等。

曲面薄壁电极一般特点是:多为具有一定高度、均匀排列的窄槽和薄片组成,顶部呈复杂曲面形状;由电解红铜加工而成,铜料的延展性强,用加工中心或数控铣加工外形及曲面薄片顶端时易产生变形弯曲;对工艺规划、切削用量、CAD/CAM编程参数设置均有较高要求。

图1为笔者于某模具厂工作时所加工的一例曲面薄壁电极的产品,其形状特点为:(1)电极高度较高,最高点距底座平面为22.0mm。

(2)电极薄片厚度较小,为1.5mm。

(3)电极顶部为曲面形状,必须用球形刀精加工。

(4)薄片之间为5.0mm。

窄槽,只能用直径较小的刀具加工薄片外形。

根据以上特点,用MasterCAM9.1进行编程,使用VMC850加工中心进行加工(台湾乔福机械有限公司制造,数控系统为FANUC Oi,机床最高转速8000r/min;使用美孚101#切削液)。

应用了如下工艺步骤进行数控加工:1.基本外形加工因为该电极只需加工正面,故将毛坯铜料直接装夹在平口钳上(平口钳已校正)即可以开始分中对刀加工。

如图2所示,对刀后第一步先用pocket平面挖槽的加工方法去除薄片周围区域的材料。

使用进口超微粒全钨钢刀,刀具磨损量极微小,所以粗加工后不换刀而是直接转用Contour轮廓加工方法精加工外形和下部基准分别到尺寸。

刀具φ16mm,粗加工刀具转速n=1200r/min,每层背吃刀量1.0mm,进给速度νf=1000mm/min。

精加工转速n=1500r/min,每层背吃刀量11.0mm,进给速度νf=300mm/min。

外形轮廓已加工出单边0.1mm的电火花间隙;暂时先保留薄片部分及各薄片之问部位的材料。

下部底座为电火花加工时的基准分中边框,斜角是用来确定电极的方向的。

数控编程及数控加工

2.8 数控编程及数控加工2.8.1 手工编程 2.8.2 自动编程及图像编程、语音编程2.8.1 手工编程一、数控编程的内容与步骤用普通机床加工零件,事先需要根据生产计划和零件图纸的要求编制工艺规程,其中包括确定工艺路线、选择加工机床、设计零件装夹方式、计算工序尺寸和规定切削用量等。

应用数控加工时,大体也要经历这些步骤。

这时的工作流程可以简略地用图220来表示。

图中虚线框内反映了零件的程序编制过程。

其中包括三个主要阶段:图2-20零件加工流程图(1)工艺处理即分析图纸、选择零件加工方案、设计装夹方式、确定走刀路线等。

(2)数学处理计算刀具运动轨迹的坐标数据。

(3)后置处理按照数控机床的指令格式将计算的走刀路线数据编写成相应的程序段。

程编人员在完成加工零件的工艺处理之后,按照所用数控机床的指令和程序段格式用手工编写出零件加工的程序清单,并制作成合格的控制介质的过程,称为手工编程。

如果由计算机完成,称为自动编程。

手工编程的工作量大,手续繁琐,容易出错。

因此只要条件允许,我们应该尽量使用计算机自动编程。

对于加工内容只需作点位直线控制的零件通常采用手工编程。

对于轮廓为直线和圆弧组成的零件,如果形状比较简单,数据处理工作量不大,也可以用手工编程。

二、手工编程手工编程时,要求编程人员熟悉所用数控机床的控制媒介和指令系统。

数控机床的控制媒介已经在前面数控机床的组成中介绍过了,下面简单介绍数控机床指令的形成及基本格式。

1.指令的形成在图2-10中,纸带的每一个位置上,几乎都可能存在孔。

实际上,纸带的代码是由各个位置上孔的有无所构成的。

由于每一个位置上存在孔的有或无两种可能性,可以用0(无孔)或1(有孔)表示,所以这个代码系统称之为二进制代码系统。

一个二进制数字称为一个位(bit),一个字符码是由一行二进制位构成的,即一个字符码是位(bit)的组合,它代表一个字母、数字或是其他的符号。

字是字符的集合,用于形成指令的一个部分。

数控机床与操作项目项目二曲面轴的数控车削加工4

能力平台

2.设置刀具磨损的补偿 刀具补偿分成刀具偏置、刀具磨损补偿、刀具半径补偿三 个部分。刀具偏置就是通过对刀找到编程零点的位置后才 能切削走刀;刀具磨损补偿是在刀具使用过程中刀具被磨 损后,在不换用新的刀具的情况下,通过修改刀具磨损补 偿达到图纸的工艺要求;刀具半径补偿是在考虑刀具的强 度和使用寿命前提下,把刀具的刀尖用了一个过渡的圆角, 刀尖半径就是圆弧的半径。一般情况下在切削圆弧、圆锥、 倒角的时候经常用到刀具半径补偿,防止产生过切或少切 的情况。

知识平台

2.刀尖圆弧半径补偿

输入刀具参数。刀具参数包括X轴偏置量、Z轴偏置量、刀尖R、 假想刀尖方位 T。这些都与工件的形状有关,必须用参数输入数控系 统数据库。FANUC系统如图2-4-5所示,华中系统如图2-4-6所示,其他 系统也类似。

图2-4-7所示为后置 刀架假想刀尖方位编号 简图及详图;图2-4-8所 示为前置刀架假想刀尖 方位编号简图及详图。

能力平台

(3)测量过程

首先要清理干净被测螺纹油污及杂质,然后在量具与被测螺

纹对正后,用大拇指与食指转动环规,旋入螺纹长度在2个螺距之

内为合格,否则判为不合格品。

能力平台

(4)维护与保养

量具使用完毕后,应及时清理干净测量部位附着物,存放在规定

的量具盒内。生产现场在用量具应摆放在工艺定置位置,轻拿轻放, 以防止磕碰而损坏测量表面。严禁将量具作为切削工具强制旋入螺纹, 避免造成早期磨损。可调节螺纹环规严禁非计量工作人员随意调整, 确保量具的准确性。环规长时间不用,应交计量管理部门妥善保管。

图2-4-1 高精度的光环规

图2-4-2高精度的螺纹环规

知识平台

(二)加工精度的质量控制

1.刀具位置补偿 刀具的位置补偿又称为刀具偏置补偿或刀具偏移补偿。在下面三 种情况下,均需进行刀具位置的补偿。 (1)在实际加工中,通常是用不同尺寸的若干把刀具加工同一轮 廓尺寸的零件,而编程时是以其中一把刀为基准设定工件坐标系的, 因此必须将所有刀具的刀尖都移到此基准点。利用刀具位置补偿功能, 即可完成。 (2)对同一把刀来说,当刀具重磨后再把它准确地安装到程序所 设定的位置是非常困难的,总是存在着位置误差。这种位置误差在实 际加工时便会造成加工误差。因此在加工以前,必须用刀具位置补偿 功能来修正安装位置误差。 (3)每把刀具在其加工过程中,都会有不同程度的磨损,而磨损 后的刀具的刀尖位置与编程位置存在差值,这势必造成加工误差。这 一问题也可以用刀具位置补偿的方法来解决。

数控车床 程序设计、程序编写精简版范文

数控车床程序设计、程序编写数控车床程序设计、程序编写1. 程序设计程序设计是数控车床操作中的关键环节之一。

在进行程序设计之前,需要对加工对象的形状、尺寸、材料等进行详细分析,并制定加工方案。

程序设计包括以下几个步骤:1. 确定加工路线和加工顺序:根据加工对象的形状和特点,设计出合理的加工路线和加工顺序,保证工件的加工质量和效率。

2. 建立数学模型:根据加工路线和加工顺序,建立数学模型,描述车刀在不同位置和角度下与工件的相对位置关系。

3. 刀具选择:根据加工对象的材料和形状,选择合适的刀具进行加工。

4. 刀补偿:根据刀具的尺寸和加工要求,进行刀补偿的计算和设置,保证加工出的工件尺寸符合设计要求。

5. 编写加工程序:根据数学模型和刀补偿数据,编写加工程序,包括刀具的启动、停止和移动等指令。

2. 程序编写程序编写是将程序设计的结果转化为真实的数控指令的过程。

在进行程序编写之前,需要对数控系统进行设置和调试。

程序编写包括以下几个步骤:1. 设置坐标系:根据加工方案和工件的坐标系要求,设置数控系统的坐标系。

2. 设置刀具补偿:根据刀具的尺寸和加工要求,设置数控系统的刀具补偿参数。

3. 设置加工速度:根据加工要求和机床的性能,设置数控系统的加工速度。

4. 编写程序:根据程序设计的结果,使用数控系统提供的编程语言编写加工程序,包括刀具的启动、停止和移动等指令。

5. 调试程序:在数控系统上进行程序的调试,检查程序是否正确,并进行必要的修改和优化。

在程序编写过程中,需要严格按照数控系统的编程规范进行操作,确保程序的正确性和可靠性。

以上是数控车床程序设计和程序编写的简要介绍,希望可以帮助您更好地理解数控车床的工作原理和操作流程。

轴套类零件数控车加工工艺分析与编程

轴套类零件数控车加工工艺分析与编程随着现代机械制造技术的发展,数控车床已经成为制造高精密零件的主要工具。

轴套类零件是数控车床常见的加工对象,其制造过程需要严格的工艺和精细的编程。

本文着重分析轴套类零件数控车加工的具体工艺和编程方法,为制造轴套类零件提高制造效率和品质。

1. 材料选择轴套类零件加工的第一步是材料选择。

通常情况下,轴套类零件的材料都是较为精密的钢材或铜材,要求硬度高、抗腐蚀、耐磨损等,因此在选材时需要考虑到这些特点,为加工后产品的性能奠定坚实的基础。

2. 工艺分析轴套类零件是环状的,一般需要分几道工序来完成加工。

其中二至三个工序的多刀具切削、形位公差控制等难点工序,也是整个加工工艺中最重要的环节,必须采用精细、高效的工艺方法来完成。

(1) 初次车削工序在轴套零件的初次车削工序中,主要是为了去除原材料的外形缺陷和表面氧化层等,并为下一步的精加工作铺平道路,以达到更高的加工精度。

这个过程通常是采用一般的刀具进行粗加工,加工精度相对较低,粗糙度会达到Ra3.2左右,而且用到一般的砂轮和刀具等工具,较容易磨损而导致加工质量不稳定。

(2) 精加工工序轴套零件的精加工工序是整个加工过程中最为关键的一个环节,它需要高精度的NC数控作业,并且需要采用多刀具切削方法,分别完成不同部位的加工过程。

这个过程中,要注意控制加工过程中的温度和压力,以避免材料变形和产生表面缺陷的情况。

(3) 铣削工序铣削工序是为了使轴套的端面变得挺直,达到零件装配要求,这种工艺是难点工序。

由于铣床加工的其它工件的对称性要求并不高,因此通常采用单刀具直接切削的方式,但轴套类零件不同,要求其端面与轴套中轴线的位置误差越小越好,所以铣削工序的精度和对称性要求都较高。

3. 编程方法针对轴套类零件的NC数控编程,主要分为以下几个步骤:(1) 图纸识别,确定加工过程中的零件形状、尺寸、切削工具和要用的刀具等,并将其编入指令系统。

(2) 编程语言输入,通常采用G代码或M代码等数控语言编写。