基于胶水盒的FDM成形工艺实验研究

fdm和mem工艺原理

fdm和mem工艺原理一、FDM工艺原理FDM工艺(Fused Deposition Modeling)即熔融沉积成型,在3D打印领域广泛应用。

该工艺主要通过加热熔融的热塑性聚合物,将其喷射到工作平台上,根据预设轨迹进行控制,逐层堆积形成三维实体。

1.加热喷嘴FDM工艺最基本的组成部分是加热喷嘴,其主要作用是将热塑性聚合物加热至一定温度,使其熔化,便于喷射。

加热喷嘴还需要能够准确的控制喷射的速度和位置,以实现对打印模型的精细控制。

2.热床热床是FDM工艺中的另一个重要部分,其主要作用是加热打印的工作平台,以减少模型变形或撕裂的风险。

热床的加热方式通常是通过加热丝、加热板或者PID温控系统进行。

3.打印材料FDM工艺使用的打印材料主要是热塑性聚合物,如ABS、PLA、PETG等。

它们通过在加热喷嘴中熔化,然后被逐层堆积到工作平台上进行打印。

4.逐层堆积FDM工艺最为独特的部分就是逐层堆积的过程。

当打印机将喷嘴移动到工作平台的特定位置时,聚合物被加热喷嘴熔化,然后通过石英管和挤出机喷出,逐层堆积成模型。

MEM工艺(Micro-Electromechanical Systems)即微电子机械系统,是一种通过微纳加工技术制造微小机械结构的技术。

MEM工艺可以制造出很小的元件,比如传感器、阀门、显示器等,应用非常广泛。

1.微电子技术微电子技术是MEM工艺的核心技术之一,其主要用于制造微小的电路、传感器和集成电路等。

它的制造工艺一般分为晶圆制造、微影制造、刻蚀、沉积、半导体器件制造等环节。

2.微加工技术MEM工艺中的微加工技术包括激光加工、电化学加工、微切削、离子束刻蚀等。

这些技术一般都能够对材料进行较为精确的加工处理,以满足微小结构的制造需求。

3.微纳米制造微纳米制造是MEM技术的重要内容,其主要包括微型器件的设计、制造和组装等过程。

制造微米级物体需要高分辨率的制造设备,并且需要具备高度的精度和可靠性。

4.微机械结构MEM工艺可以制造各种微型机械结构,如微型电机、微型阀门、微型传感器等。

FDM3D打印材料的研究与制备

FDM3D打印材料的研究与制备一、背景介绍3D打印技术自2010年开始普及,不仅应用于科学研究和制造业,也逐渐深入到生活领域。

其中,FDM(熔融沉积制造)技术是较为常见的一种。

FDM 3D打印技术利用熔融的热塑性材料通过挤压头(extruder)的喷嘴,将3D模型分层压缩成二维图案并逐层熔化,在底部构建一个底层后,加工头回到最开始的位置并将挤出的材料堆叠在之前的图层上。

该方法非常简单快速,而且具有广泛的材料适应性,使其成为一种开发快速原型和生产终身部件的方法。

然而,随着3D打印技术的发展和普及,对FDM打印材料的研究和制备需要更深入的了解。

二、FDM打印材料的研究1.热塑性材料FDM打印材料通常是热塑性聚合物(thermoplastic),这是一种可以通过热软化和冷却变硬的材料。

常见的材料包括ABS(丙烯腈-丁二烯-苯乙烯)、PLA(聚乳酸)等。

这些材料在3D打印中的可打印性取决于它们的熔化温度、塑化温度、流动性以及卷曲程度等。

2.添加剂为了改善打印材料的特性,可以添加一定量的添加剂。

例如,碳纳米管、氧化铝颗粒、石墨、金属粉末等可以增强材料的强度和刚性。

纳米材料等也可以增加材料的导电性和导热性。

在具有生物应用的材料方面,例如聚苯乙烯阻燃材料,可以通过添加聚合物稳定剂来制造更加可靠和经久耐用的3D打印部件。

3.制备方法FDM 3D打印材料可以通过熔融混合、热压和溶液浸渍等方法来制备。

其中熔融混合方法是仅使用常规的机械处理设备将添加剂和悬浮物与聚合物混合。

复杂一些的制备方法包括多齿轮挤压机和混合挤压方法,这种方法能够更加均匀地混合材料,并产生更优质的打印材料。

三、FDM打印材料的制备1.挤出头的选择不同的挤出头以及喷嘴的直径和几何形状会对材料的打印过程产生影响。

通常,挤出头直径较小会产生更细腻且分辨率更高的3D模型。

另外,喷嘴几何形状(例如,方形和圆形)、溅射和防堵塞设计也会影响打印的精度和质量。

2.材料预处理在FDM 3D打印过程之前,需要对原材料进行基本处理,例如储存、挤压和过滤等。

基于热力耦合的FDM成型过程模拟仿真与研究

基于热力耦合的FDM成型过程模拟仿真与研究张宝庆;孟凡越;潘建超;王润东;于守洋【摘要】为探究FDM3D打印工件变形、翘曲等缺陷的影响因素及其影响趋势,基于ANSYS有限元分析软件,利用生死单元技术与间接耦合分析,实了对FDM3D打印过程的可视化仿真,对打印件的成型过程进行了多组不同参数的模拟,得到了打印过程的温度场、应力场历程,对模拟后的模型测量得到翘曲量,以此对影响打印结果的各个参数进行优化.通过对数据的分析,得到了不同参数的改变所造成的影响以及各种工作参数影响工件缺陷的重要程度,为后续确定最优工艺参数与分析微观动态变化奠定基础,使得成型参数和温度参数有了量化分析的方法,从而提高成型精度.【期刊名称】《制造业自动化》【年(卷),期】2017(039)007【总页数】4页(P39-42)【关键词】熔融沉积成型;ANSYS;生死单元【作者】张宝庆;孟凡越;潘建超;王润东;于守洋【作者单位】长春理工大学机电工程学院,长春 130022;长春理工大学机电工程学院,长春 130022;长春理工大学机电工程学院,长春 130022;长春理工大学机电工程学院,长春 130022;长春理工大学机电工程学院,长春 130022【正文语种】中文【中图分类】TH1643D打印技术作为第三次工业革命的代表性技术之一,涉及信息技术、精密机械和材料科学等学科,是区别于减材制造方式的新方法,具有简化制造程序,缩短新产品研制周期,降低开发成本及风险等优点,越来越受到工业界和投资界的关注。

3D打印技术具有数字制造、降维制造、堆积制造、直接制造和快速制造等优点,有光固化成形、材料喷射、粘结剂喷射、熔融沉积制造、选择性激光烧结、片层压和定向能量沉积七类3D打印工艺。

其应用领域极广,主要有航空航天、医学领域等[1~3]。

本文主要针对熔融沉积制造(Fused Deposition Modeling,FDM)[4]进行了研究。

相对于其他打印工艺,FDM具有成型材料广泛、彩色打印、支撑易去除及成本低等优点。

基于Dynaform的盒形件拉深成形仿真技术研究

基于Dynaform的盒形件拉深成形仿真技术研究I. 前言- 研究背景和意义- 国内外研究现状II. 盒形件拉深成形仿真技术概述- 相关概念和定义- 成形工艺及其特点- 成形过程仿真技术的发展状况III. 基于Dynaform的盒形件拉深成形仿真技术研究方法- Dynaform仿真软件的基本原理与应用- 盒形件拉深成形仿真参数分析- 仿真结果的评价IV. 实验研究和结果分析- 实验材料与装置介绍- 不同参数对盒形件成形仿真结果的影响分析- 实验结果分析与讨论V. 结论与展望- 研究结果的总结- 存在的不足和改进方案- 未来研究的方向和意义注:Dynaform是一款工业成形仿真软件,可用于汽车、航空、电子等多个行业的产品设计和制造。

盒形件拉深成形是指在平面金属板上通过压力的作用将其拉伸成为三维盒状结构的成形过程。

第一章前言盒形件是目前工业制造中常用的形状之一,它具有结构稳定、装配简便等特点,在汽车、航空、电子等行业得到广泛应用。

其中,盒形件拉深成形是一种广泛应用的成形工艺,通过将平板金属拉深成为三维盒状结构,可以满足各种不同制造需求。

盒形件拉深成形技术的优化和研究对于提高制造质量和降低成本具有重要意义。

目前,工业领域中盒形件拉深成形仿真技术的研究和发展正在加速推进。

本研究将基于Dynaform工业成形仿真软件,探究盒形件拉深成形仿真技术的研究方法和实验结果。

通过分析盒形件拉深成形中的过程及其特点,探讨仿真技术在盒形件拉深成形中的应用,帮助企业提高盒形件的制造效率、降低成本和提高质量。

第二章盒形件拉深成形仿真技术概述2.1 相关概念和定义盒形件拉深成形是将平板金属拉深成为三维盒状结构的成形过程,这种成形方式具有成型精度高、制造周期短、使用范围广等优点。

盒形件拉深成形的关键技术是金属的可延性,也就是通过力的作用,将金属拉深到所需的形状。

2.2 成形工艺及其特点盒形件拉深成形是一种多工序的工艺,需要经过下料、折弯、切口等工序,其中最关键的是拉深成形工序。

基于FDM技术的连续纤维增强复合材料研究进展

工 程 塑 料 应 用ENGINEERING PLASTICS APPLICATION第49卷,第12期2021年12月V ol.49,No.12Dec. 2021153doi:10.3969/j.issn.1001-3539.2021.12.028基于FDM 技术的连续纤维增强复合材料研究进展牟宇松,姜沅政,李红宾,杨化林(青岛科技大学机电工程学院,山东青岛 266061)摘要:对基于熔融沉积成型(FDM )技术的连续纤维增强复合材料(CFRP )制备工艺和产品性能进行概括,总结了直接成型法与间接成型法的成型特点。

简述了打印温度、层间厚度、纤维体积分数、打印速度等成型工艺参数对复合材料产品力学性能的影响,对基于FDM 技术的CFRP 界面成形机理进行了分析,复合材料良好的界面结合是提高复合材料力学性能的关键,阐述了当前主要的界面改性方式对CFRP 材料整体性能的影响,并对基于FDM 技术的CFRP 产品的发展方向进行了展望。

关键词:熔融沉积成型;连续纤维增强复合材料;工艺参数;界面性能;纤维改性中图分类号:TQ323.4 文献标识码:A 文章编号:1001-3539(2021)12-0153-04Research Progress of Continuous Fiber Reinforced Composites based on FDM TechnologyMu Yusong , Jiang Yuanzheng , Li Hongbin , Yang Hualin(College of Mechanical and Electrical Engineering , Qingdao University of Science and Technology , Qingdao 266061, China)Abstract :The preparation process and product properties of continuous fiber reinforced composites (CFRP) based on fused deposition molding (FDM) technology were outlined ,and the molding characteristics of direct molding method and indirect mold-ing method were summarized. The effects of molding process parameters such as printing temperature ,interlayer thickness ,fiber volume fraction ,and printing speed on the mechanical properties of composite products were briefly described. The interfacial form-ing mechanism of CFRP based on FDM technology was analyzed. The good interfacial bonding of composites is the key to improve the mechanical properties of composites. The effects of the current main interfacial modification methods on the overall properties of CFRP were described ,and the development direction of CFRP products based on FDM technology is prospected.Key w ords :fused deposition molding ;continuous fiber reinforced composite ;process parameter ;interfacial property ;fiber modification1 基于熔融沉积成型(FDM)技术的连续纤维增强复合材料(CFRP)制备工艺CFRP 具有强度高、设计性强、模量高、环境友好等特点,被广泛应用于航空航天、医疗和交通运输等领域[1–3]。

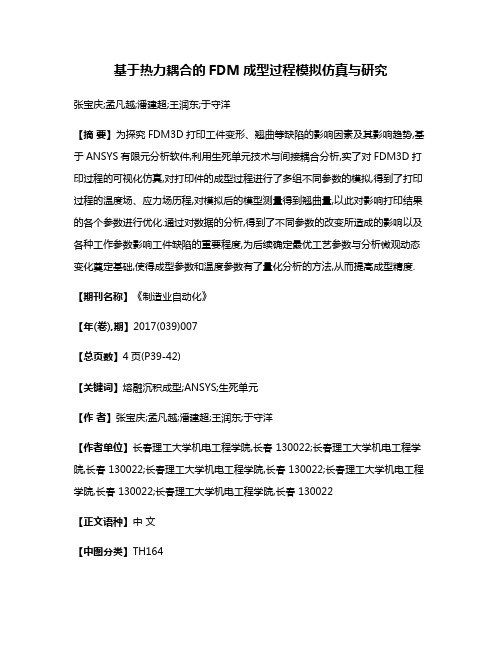

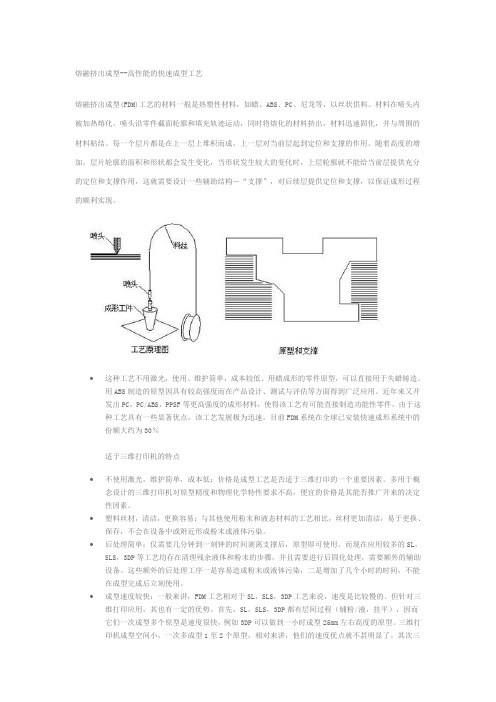

熔融挤出成型--高性能的快速成型工艺

熔融挤出成型--高性能的快速成型工艺熔融挤出成型(FDM)工艺的材料一般是热塑性材料,如蜡、ABS、PC、尼龙等,以丝状供料。

材料在喷头内被加热熔化。

喷头沿零件截面轮廓和填充轨迹运动,同时将熔化的材料挤出,材料迅速固化,并与周围的材料粘结。

每一个层片都是在上一层上堆积而成,上一层对当前层起到定位和支撑的作用。

随着高度的增加,层片轮廓的面积和形状都会发生变化,当形状发生较大的变化时,上层轮廓就不能给当前层提供充分的定位和支撑作用,这就需要设计一些辅助结构-“支撑”,对后续层提供定位和支撑,以保证成形过程的顺利实现。

∙这种工艺不用激光,使用、维护简单,成本较低。

用蜡成形的零件原型,可以直接用于失蜡铸造。

用ABS制造的原型因具有较高强度而在产品设计、测试与评估等方面得到广泛应用。

近年来又开发出PC,PC/ABS,PPSF等更高强度的成形材料,使得该工艺有可能直接制造功能性零件。

由于这种工艺具有一些显著优点,该工艺发展极为迅速,目前FDM系统在全球已安装快速成形系统中的份额大约为30%适于三维打印机的特点∙不使用激光,维护简单,成本低:价格是成型工艺是否适于三维打印的一个重要因素。

多用于概念设计的三维打印机对原型精度和物理化学特性要求不高,便宜的价格是其能否推广开来的决定性因素。

∙塑料丝材,清洁,更换容易:与其他使用粉末和液态材料的工艺相比,丝材更加清洁,易于更换、保存,不会在设备中或附近形成粉末或液体污染。

∙后处理简单:仅需要几分钟到一刻钟的时间剥离支撑后,原型即可使用。

而现在应用较多的SL,SLS,3DP等工艺均存在清理残余液体和粉末的步骤,并且需要进行后固化处理,需要额外的辅助设备。

这些额外的后处理工序一是容易造成粉末或液体污染,二是增加了几个小时的时间,不能在成型完成后立刻使用。

∙成型速度较快:一般来讲,FDM工艺相对于SL,SLS,3DP工艺来说,速度是比较慢的。

但针对三维打印应用,其也有一定的优势。

基于FDM技术3D打印机结构与工艺参数优化的研究

优化设计

1、采用高效的加热元件,如陶瓷加热棒或红外线加热灯,以提高加热效率。 2、通过优化打印头内部结构设计,减小热损失,提高热分布的均匀性。

优化设计

3、改善材料流动特性,例如调整材料配方或优化送料结构,使材料更易于流 出和均匀沉积。

结构设计

结构设计

在打印头结构优化设计中,我们需要注意加热元件的布置、温度控制算法和 机械结构等方面的细节。合理布置加热元件,使其能够全面覆盖打印头的加热区 域,同时减少热损失。采用先进的温度控制算法,如PID算法,精确控制加热元 件的温度,确保材料均匀熔化。在机械结构方面,要求打印头具有良好的刚性和 稳定性,保证打印过程中不会出现晃动或变形。

FDM式3D打印机控制系统设计

FDM式3D打印机控制系统设计

控制系统是FDM式3D打印机的核心部分,它主要包括硬件和软件两大部分。硬 件部分主要由打印头、加热器、运动系统、传感器等组成,而软件部分则涉及数 据处理、切片、热床温度控制、打印头移动路径规划等。

FDM式3D打印机控制系统设计

在控制系统设计过程中,需要着重考虑以下方面: 1、硬件选型:打印头是FDM式3D打印机的核心部件,它通常由不锈钢、钛合 金等高熔点材料制成。加热器是影响打印质量的关键因素,需选用高精度、高稳 定的加热器。运动系统应选择高精度、高速度的伺服系统,以确保打印过程的稳 定性和精度。

结果与讨论

3、填充密度:填充密度过高会导致打印速度降低,而填充密度过低则可能导 致支撑结构不稳定。因此,针对不同应用场景选择合适的填充密度至关重要。

结果与讨论

4、热熔丝直径和挤出机参数:热熔丝直径和挤出机参数的优化可以提高打印 精度和效率。然而,过度减小热熔丝直径可能会导致挤出机堵塞等问题,因此需 在保证打印效果的前提下进行选择。

fdm工艺过程

FDM工艺过程1. 引言FDM(Fused Deposition Modeling)工艺是一种常用于制造3D打印的技术,也被称为熔融沉积模型。

它是一种快速成型技术,通过将熔化的材料逐层堆积以创建物体。

本文将详细介绍FDM工艺过程的原理、材料选择、设备和软件要求以及应用领域。

2. FDM工艺原理FDM工艺的基本原理是将熔化的材料通过喷嘴逐层沉积到建筑平台上,然后逐层堆叠以构建三维物体。

具体步骤如下:1.模型准备:首先,使用计算机辅助设计(CAD)软件创建或下载要打印的模型。

模型可以是实物的数字化副本,也可以是根据设计要求创建的。

2.切片模型:将模型导入切片软件中。

切片软件将模型分解为薄片,并根据打印参数生成切片文件,其中包含每一层的打印路径。

3.打印参数设置:根据所选择的材料和打印机规格,设置打印参数,如层高、喷嘴温度、打印速度等。

4.材料加载:将所选的打印材料加载到打印机的料盘中,确保供料顺畅。

5.预热:打印机预热至适宜的温度,以确保材料能够顺畅熔化和沉积。

6.开始打印:启动打印机,开始按照切片文件中的路径逐层打印。

喷嘴将熔化的材料挤出,在建筑平台上沉积形成一层。

7.逐层堆叠:一旦一层打印完成,建筑平台会逐渐降低一个薄层厚度,并再次开始打印下一层。

这个过程将重复直到打印完成。

8.清理和后处理:完成打印后,将打印物体从建筑平台上取下。

根据需要,可能需要进行清洁、打磨、染色等后处理工作。

3. 材料选择在FDM工艺中,选择合适的材料对于打印质量和物体性能非常重要。

常用的材料包括:•ABS:是一种常见的工程塑料,具有机械强度和耐热性。

在打印过程中,ABS需要加热床来防止翘曲。

•PLA:是一种生物可降解的材料,易于使用,并具有良好的打印性能和表面质量。

它是一种常用的适用于家庭和教育领域的材料。

•PETG:是一种强度高、耐候性好的材料。

它具有较高的耐化学性和抗UV性能,适用于户外应用和工业制造。

•TPU:是一种弹性材料,具有良好的耐磨性和耐撕裂性。

FDM工艺参数及后处理对PLA筒形件成型质量的影响

·58·

FDM 工艺参数及后处理对 PLA 筒形件成型质量的影响

的应 用 范 围。为 此,已 有 学 者 从 三 维 模 型 前 处 理[6]、 FDM 工艺优化[7]和后处理[8]3个方面展开研究来提高 试样的成形质量。然而,目前的研究主要限于块状(板 状)试样的尺寸精度或表面精度研究。本文以同时提高 FDM 筒形件的尺寸精度和表面质量为目标,采用正交试 验法,确立最优打印参数。在此基础上,对最优工艺参数 下的打印件进行蒸汽平滑处理,在不影响尺寸精度的前 提下力求改善试样的表面质量。

1 实验部分

1.1 主要原料 PLA 打印耗材,直径为3mm,珠海金骆驼科技有

限公司; 二氯甲烷(CH2Cl2)溶液抛光剂,浓度≥99.5 %,

天津富宇精细化工有限公司。 1.2 主要设备及仪器

摘 要:为了提高熔融沉积成型(FDM)制件的尺寸精度和表面质量,以聚乳酸(PLA)筒形打印件为实验对象,采用正 交试验设计方法,研究了分层厚度、喷头温度、打印速度和填充率对试样尺寸精度的影响规律,基于综合平衡法得出最 优工艺参数组合为:分层厚度0.1mm、喷嘴温度200℃、打印速度60mm/s、填充率30%;为了进一步提高试样的表面 质量,对其进行蒸汽平滑处理,研究了处理温度和处理时间对试样表面粗糙度的影响。结果表明,粗糙度随处理温度的 升高和处理时间的延长而降低,在50℃×7min的处理条件下,试样表面粗糙度(犚a)从9.227μm 降低到3.435μm,显 著改善了试样表面质量。 关 键 词:熔融沉积成型;尺寸精度;蒸汽平滑;表面粗糙度 中图分类号:TQ320.66 文献标识码:B 文章编号:10019278(2019)07005706 犇犗犐:10.19491/j.issn.10019278.2019.07.010

FDM工艺参数优化及其对抗拉强度的影响探究

第20卷第7期2020年7月Vol. 20 No. 7Jul. 2020黑龙江工业学院学报JOURNAL OF HEILONGJIANG UNIVERSITY OF TECHNOLOGY文章编号:2096 - 3874(2020)07 - 0057 - 07FDM 工艺参数优化及其对抗拉强度的影响探究秦鹏,靳国宝,胡金兵,何康,王莹月(巢湖学院机械工程学院,安徽合肥238000)摘 要:采用正交试验,以抗拉强度作为试验指标,得到当前条件下的最佳工艺参数。

在此 基础上,结合温度场和应力场的数值模拟,通过单一变量对比试验逐个考查各工艺参数对成型制件抗拉强度的影响模拟并分析原因。

结果表明,在拉伸试验中PLA 试样发生韧性断裂,而较 低的层高、打印速度、较高的喷头挤出温度和热床温度都会提高制件的抗拉强度。

关键词:FDM ;正交试验;对比试验;应力场;韧性断裂中图分类号:TH16:TQ340.644 文献标识码:A从20世纪末至今,3D 打印已经在工业界得到了广泛的应用。

作为3D 打印领域的代表,FDM(Fused Deposition Modeling ,熔融沉积成型)⑴原理如图1所示。

通过对三维零件进行切片,得到各个 横切面轮廓和加工路径数据的Geode 代码文件,高温喷头根据Geode 文件在X-Y 平面沿指定路径 将挤出机不断送入的熔融丝材堆积,形成工件的一层截面。

一层成型后,沿Z 轴方向喷头上移(或 平台下移)一层高度,重新沿路径堆积熔融丝材, 并通过重熔粘接的方式使其层间结合,循环上述过程,最终成型为三维零件。

FDM 具有成型设备 简单,成本低廉和成型速度快等优点,已经成为3D打印领域发展最成熟、应用最广泛的加工方法之一,并逐渐开发出适合“私人订制”的小型桌面级 设备,如图2所示。

PLA (Polylactic acid,聚乳酸)热稳定性较好,具有良好的抗拉强度及延展度,可以在170 ~230七 范围内通过熔融挤出的方式进行成型,并且产品可以完全降解,实现“绿色制造”⑵,因此进行FDM打印时常使用PLA 丝材。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于胶水盒的FDM成形工艺实验研究

作者:曾亮华

来源:《价值工程》2013年第11期

摘要:在产品胶水盒的FDM试制实验中,探讨模型放置方式对制件成形的影响及Point reduce tolerance对成形速度和成形质量的影响。

指出,实际模型制作时应综合考虑制作成本、快速性、制件精度等方面灵活选取模型放置方式以及合适的Point reduce tolerance参数值。

Abstract: In the trial experiments of glue box by FDM, this paper explores effects of model placement ways to parts forming and also effects of point reduce tolerance to forming speed and forming quality. It points out that we should take the costs, rapidity, precision and other aspects into account and select the model placement ways neatly and appropriate parameter values of point reduce tolerance in the actual model making.

关键词:胶水盒;FDM;放置方式;Point reduce tolerance

Key words: glue box;FDM;placement ways;Point Reduce Tolerance

中图分类号:TG113.25+3 文献标识码:A 文章编号:1006-4311(2013)11-0021-02

0 引言

快速成形技术自上世纪80年代以来得到迅速发展[1],目前已具有多种类型,主要在新产品试制、医疗领域、快速翻制模具等方面应用广泛。

本论文基于产品胶水盒的试制,探究模型放置方式以及Point reduce tolerance等对FDM成形质量的影响,力争为后续的快速成形制造技术研究提供一定帮助或参考。

1 实验部分

1.1 实验设备实验中采用美国Stratasys公司的双喷头FDM200mc(前期论文已给过图片),成形材料(model material)是ABS,支撑材料(support material)是溶于强碱的可溶性支撑材料。

实验主要参数:分层厚度0.25mm,喷嘴直径T12,支撑采用低密度网格结构。

1.2 实验步骤 FDM快速成形基于分层堆积原理[2],其基本工艺步骤是先通过三维软件(如pro/e、ug、catia等)在计算机上建立好所设计产品的三维模型(或者通过三维扫描和去噪声点等处理得到产品的三维模型),然后将产品模型保存成通用的STL数据格式,再经FDM前处理、堆积过程、产品后处理即可得到所设计产品的实体模型。

实验中的胶水盒模型,其FDM制作工艺步骤图解如图1所示。

1.3 实验结果最终得到的胶水盒实体模型如图2所示。

2 讨论分析

2.1 模型放置方式模型放置方式的不同,不仅直接关系到支撑材料的使用量,而且影响到台阶表面生成的纹理方向,从而涉及到模型受剪切力时承受强弱的层面方位。

对于一些用于力学性能测试或者某些重要表面明确有质量要求时,需综合各个方面进行权衡,选择合适的模型放置方式来成形制件。

论文以胶水盒为例,从堆积过程中成形实体轮廓和支撑边界变化两方面探讨胶水盒卧式放置与立式放置的区别。

如图3所示的卧式成形方式,每层轮廓边界都是逐步向外延伸,考虑到论述方便,选择第19、23、31层进行对比分析。

图中可见,成形前先堆积支撑边界,而且支撑边界在基本支撑层数上呈锯齿状不断向外扩散,成形实体轮廓才不断扩大并向外延伸。

也就是说材料是一层一层向外堆积开去,因此极易形成台阶表面,如图5所示。

显然这很大程度上影响制件的表面质量,对于质量要求高的制件甚至是不能接受的,当然这种情况可以通过后处理进行一定修正。

而且此方式下如果使用的支撑材料稍有受潮时,层与层之间的粘结强度变弱,当某一层未能成功粘住上一层时,直接导致下一层支撑堆积离散,最终形成如图4所示的支撑坍塌现象。

于是,成形材料的堆积因此受影响,成形材料不断往下掉来充当当前层支撑的作用,使得成形材料离散且松动(如图5所示),最终致使成形件精度变差甚至无法成形。

但本实验中考虑到节约材料以及台阶效应可通过后处理方法弥补,并通过更换新的支撑材料以确保支撑稳固有效,仍然选择此方式成形制件。

如下图6所示的立式成形方式,为方便讨论,选取模型制作中的第117、123、128层进行对比。

发现在此方式下每层成形实体轮廓以及支撑边界变化很小,堆积完成后的台阶效果不至于很明显,得到的表面精度相对较高,因此理论上堆积效果更佳。

但如图7(a)所示,立式放置时模型整体的重心更高,在需要更多支撑材料的同时,对支撑的可靠性及刚性提出更高的要求。

若实验中使用的支撑材料稍有受潮影响到粘结强度或者机器扫描变化产生震动时,都可能引起这么高的支撑不够牢固可靠,从而致使成形失败,因此实验中只做出部分样件,如图7(b)所示。

因此,对于给定的一个模型,在确定采用哪种放置方式前,应综合考虑制造成本、快速性、制作成功率、模型的表面质量要求等方面。

2.2 轮廓节点数量快速性是快速成形技术的一大特点,相对机械切削加工、模具成形加工等在快速性方面具有比较强的优势。

喷头的运行速度是影响快速性的一个方面,笔者在实验中发现通过前处理软件insight中的过滤工具,进而减小Point reduce tolerance值可适当提升喷头运行速度。

如图8所示,增大Point reduce tolerance此项参数值,同一层的轮廓边界上节点明显变稀,节点数量明显减少,表明喷头沿着刀具路径进行扫描时变向次数减少,从而运行速度提高,而且可以适当减小机器变向时的震动,在一定程度上还有利于制件的表面精度提高。

同时变向次数减少对于延长机器零部件的使用寿命,诸如减少喷头在导杆上的移动次数、皮带的传动次数从而减少磨损等均是有利的。

但由于此时每段轮廓边界线插补时节点间距增大,形状精度和尺寸精度则有一定程度的下降。

所以应该在保证制件精度的同时选择合适的此项参数值至关重要,一般情况下默认为0.005。

3 结束语

在胶水盒的FDM成形实验中,探讨了模型放置方式及轮廓节点数量对成形的影响。

指出实际的产品模型应综合考虑制造成本、快速性、制作成功率、样件的表面质量、精度要求等进行合理选择卧式或者立式成形;通过insight软件进行轮廓节点过滤在一定程度上能够提升成形速度和使用寿命,但可能会损耗一定的精度,因此应该综合考虑选择合适的Point reduce tolerance参数值。

参考文献:

[1]穆存远,李楠,宋祥波.熔融沉积成型台阶正误差及其降低措施[J].工艺与检测,2010(9):91-93.

[2]张永,周天瑞,徐春晖.熔融沉积快速成型工艺成型精度的影响因素及对策[J].南昌大学报,2007(9):252-254.

[3]纪良波,周天瑞等.熔融沉积快速成型软件系统的开发[J].塑性工程学报,2009(6):192-197.。