新能源汽车白车身结构拓扑及尺寸优化设计研究

基于整体拓扑优化的白车身轻量化设计

龙源期刊网

基于整体拓扑优化的白车身轻量化设计

作者:杨蔚胡朝辉陈涛

来源:《汽车科技》2012年第06期

摘要:传统拓扑优化技术主要集中在单个零部件的减重孔位置以及大小进行优化设计,而忽略整体车身结构的空间优化。

本研究针对某微车,在概念设计阶段,通过采用整体拓扑优化技术,着眼整体空间结构,以车身弯曲刚度和扭转刚度作为优化目标,对整体车身结构进行优化设计,得到最优的车身承载骨架,实现整体车身结构的空间布局优化,从而为车身详细设计阶段的轻量化设计提供指导。

关键词:轻量化设计;拓扑优化;白车身;刚度

中图分类号:U464.82 文献标志码:A 文章编号:1005-2550(2012)06-0031-09。

轿车白车身优化设计研究

5

2 轿 车 白 车身 灵敏 度分 析

车身 的结构决 定着 它的力 学特性 如果 想要使 其 低 阶频 率提 高 .就需 要加强 一些部 位 做 到这 一

点 . 常 可 以想 到 三种 途 径: 是 改变 所 用 的材 料 . 通 一

束 和力. 使其 处 于 自由状态 进行 必要 的参 数设 置后 .

在 汽车结构设 计 中 . 结构 的数学模 型确定 后 . 为

了使结 构 的动 态特性 ( 某 阶固有频 率及振 型1 足 如 满 预定的要 求, 常常会要 求对结 构作一 定的修 改 。 即使

是车身 焊接总成 中的一个 较为 简计参 数可供 调整 为 了确定 何种方 案最 为有效 .分 析各个 结构 参数 或

可 以 选 择 厚 度 变 化 对 抗 扭 灵 敏 度 大 的钣 金 件 . 左 后 如

为 刚 度 矩 阵 中与 E 和 h无 天 的 部 分 : 是 对 应 厚 度 为 h 西

的单 元 e的分 量 组 成 的 特 征 向量 : 是 2 x 4的 矩 阵 .是 质 42 量 矩 阵 中 与 h无 关 的部 分 。

( 或变化 率 ) 十分必要 的 这 就是 所谓结 构动态 特 是

性的灵 敏度分析

2 3 4

3 .3 75 7 4 9 2. O 4 .4 44 7 4 .o 80 2

3 .l 73 4 31 l 4. 36 O 4 .7 70

底板 、 顶盖 弯 曲 整 车 一 阶 弯 曲 顶 盖 弯 曲 整 车 一 阶 弯扭

1 轿 车 白车 身模 态 分 析

将 某轿 车车 身模 型进 行适 当的简 化.采 用 4节 点 或 3节点 空 间板 单元 S e 6 h l 3进 行 有 限元 网格 划 l 分.将车 身离 散划分 为 18 1 1 节点 .0 5 9 2 个 2 20 6个 单 元 用刚性进行零部件 的连接. 到其有限元模型 采 得 ( 图 1 对有 限元模型进行前处理。 见 ) 不施加任何 的约

纯电动客车车身骨架的拓扑优化设计

Gong Yuting, Li Chulin

Abstract: The finite element analysis of the bus body skeleton was carried out by Hyperworks. The light⁃ weight of the bus body skeleton was investigated based on the topology optimization techniques. The fi⁃ nite element model of the body skeleton was built, and the static analysis and modal analysis were car⁃ ried out. The topology optimization design for the bus body skeleton was performed. Based on the opti⁃ mization result and design principles of the body skeleton, the bus body skeleton structure was extract⁃ ed. The structural performance of the bus body skeleton before and after optimization was compared. and meets the performance requirements.. Key words: finite element; Hyperworks; topology optimization; lightweight The result shows the bus body skeleton, compared with the original one, gets 6.76% weight reduction,

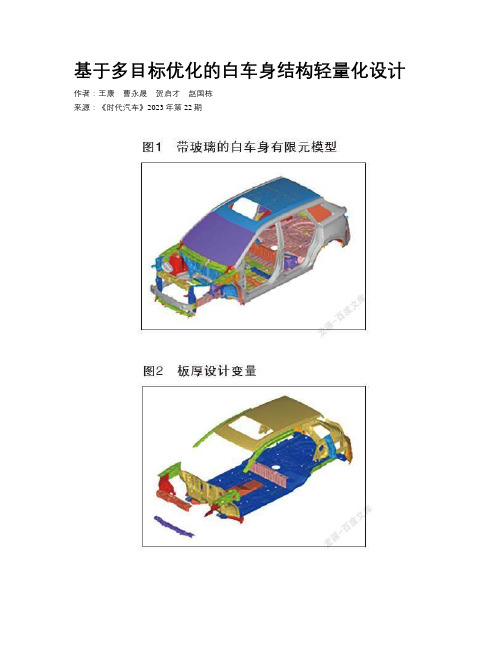

基于多目标优化的白车身结构轻量化设计

基于多目标优化的白车身结构轻量化设计作者:王康曹永晟贺启才赵国栋来源:《时代汽车》2023年第22期摘要:白車身轻量化研究有利于提高整车性能和减少研发成本,首先建立了某乘用车白车身的有限元模型,接着根据仿真模型分别计算出与NVH、静刚度及正面碰撞安全性能相关的参数,模型各项指标均满足要求。

其次,依据综合灵敏度分析思路筛出与碰撞安全无关的设计变量,并且参照能量吸收曲线图选出正面碰撞安全板件的设计变量。

针对白车身非碰撞安全相关板件的轻量化设计,根据试验设计方法设计出样本点,对比各类近似模型的精度,采用了椭圆基近似模型,将白车身质量最小、低阶模态最大作为设计目标,把白车身的静态扭转刚度以及静态弯曲刚度作为设计的约束条件,并采用遗传算法对非碰撞安全板件进行多目标优化。

针对白车身正面碰撞安全相关板件的轻量化设计,根据试验设计方法设计出样本点,对比各种近似模型的精度,采用了响应面模型,将白车身质量最小、乘员舱加速度峰值最小作为设计目标,将一阶弯曲和一阶扭转模态频率、静态弯曲扭转刚度作为设计的约束条件,并采用遗传算法对碰撞安全板件进行多目标优化。

最后,对轻量化前后的性能参数进行比较分析,实现了白车身质量降低13.4kg,降幅3.32%,轻量化系数减小了1,不仅保证了静态弯曲刚度和扭转刚度、白车身的模态频率各项指标基本不变,并且提高了白车身正面碰撞性能。

结果表明基于多目标优化的白车身结构轻量化设计的减重效果较好,对车身的轻量化设计具有一定的参考意义与指导价值。

关键词:白车身灵敏度分析试验设计近似模型多目标优化轻量化1 引言随着新时代的发展,世界汽车保有量不断增加,国家对汽车的安全性能和排放指标也越来越严格。

车辆正朝着安全舒适、持续发展、电动智能的方向发展,白车身轻量化可以对汽车工业所遇到的绿色环保、主被动安全性和能耗等问题的解决有所帮助,白车身是集汽车造型以及性能为一体的关键子系统,汽车轻量化方案的选择中,白车身结构的轻量化备受学术研究者与各大车企的关注。

纯电动汽车翻滚耐撞性拓扑优化设计

纯电动汽车翻滚耐撞性拓扑优化设计宋洁;雷正保【摘要】为了提高汽车的翻滚碰撞安全性,以某品牌纯电动车为原型,车身结构刚度最大化为目标,建立白车身耐撞性拓扑优化数学模型,利用法规FMVSS 208中的翻滚方法对纯电动汽车车身进行拓扑优化,根据材料分布得到一种车身骨架构型,对构型进行验证分析,结果表明:在顶压试验中,当加载力达到汽车自身质量的1.5倍时压力板位移为39.4 mm,远小于法规要求的127 mm;在动态翻滚碰撞过程中,A柱和B柱最大变形量分别为52 mm和55 mm,能够满足乘员生存空间要求,因而验证了该研究方法的可行性.【期刊名称】《汽车工程师》【年(卷),期】2017(000)011【总页数】4页(P25-28)【关键词】汽车翻滚;纯电动汽车;拓扑优化;顶压试验【作者】宋洁;雷正保【作者单位】长沙理工大学;长沙理工大学【正文语种】中文根据各个国家的交通事故数据统计结果分析,尽管翻滚事故在交通事故中所占的比例很小,但是致死率却极高。

随着车辆C-NCAP星级评价体系的完善,人们对车辆碰撞安全性要求的提升,人们对翻滚碰撞安全性的要求也越来越高,汽车翻滚安全已成为研究热点。

传统的提高翻滚碰撞安全性的方法包括,依靠经验和类比,采用强度更高的材料,对骨架构件进行尺寸优化以及局部加强优化,其变量仅局限于形状和尺寸(如截面尺寸及厚度等),很难对原始的结构进行较大改进,而且采用增加钢材厚度的方法会导致汽车的质量增加[1]。

为了克服这些不足,为提高车辆翻滚碰撞安全性提出一种全新的设计方法,文章以某品牌纯电动车为原型,以车身结构刚度最大化为目标,建立白车身耐撞性拓扑优化数学模型,按法规FMVSS 208中的翻滚方法对纯电动汽车车身进行拓扑优化,提取了拓扑构型并进行了动态翻滚试验,验证了纯电动汽车翻滚耐撞性拓扑优化设计方法的可行性。

1 耐撞性拓扑优化方法1.1 基于混合元胞自动机的拓扑优化方法由于汽车碰撞是一个复杂的过程,属于瞬时、高速及大变形的非线性问题,包含材料、几何非线性、元素间的接触及应变率等效应,因此需要建立能代表碰撞过程这一复杂行为的优化模型。

商用车驾驶室白车身焊点缩减拓扑优化研究

商用车驾驶室白车身焊点缩减拓扑优化研究随着经济的发展和城市化的进程,商用车在物流和运输行业中扮演着重要角色。

商用车的驾驶室作为驾驶员的工作空间,其安全性、舒适性和实用性对于驾驶员的工作效率和体验至关重要。

而驾驶室白车身焊点作为驾驶室结构的重要组成部分,对驾驶室的整体性能有着重要影响。

对商用车驾驶室白车身焊点进行缩减拓扑优化研究,对于提高商用车的性能具有重要意义。

商用车驾驶室白车身焊点缩减拓扑优化研究的目的是通过减少焊点数量和优化焊点布局,以实现减轻驾驶室重量、提高稳定性和降低生产成本的目标。

研究方法主要包括两个方面,即数值模拟和实验测试。

对商用车驾驶室进行三维建模,并利用有限元分析软件进行拓扑优化。

通过对驾驶室结构进行优化,并在实际情况下考虑加载条件、边界条件和约束条件等因素,找出冗余焊点和弱度焊点,并对其进行改进和调整。

通过实验测试对优化后的驾驶室进行验证,包括强度测试、刚度测试和振动测试等。

通过对比实验结果和模拟结果,评估拓扑优化的有效性和可靠性。

商用车驾驶室白车身焊点缩减拓扑优化研究涉及到的关键问题包括优化算法的选择、拓扑优化的设计思路、驾驶室结构的优化方向等。

在优化算法选择方面,可以考虑遗传算法、粒子群算法、模拟退火算法等多种算法,并通过比较其优劣势来选择最适合的算法。

在拓扑优化的设计思路方面,可以参考外部结构驱动、内部压缩、材料分布控制等方法,根据具体情况选择合适的思路。

在驾驶室结构的优化方向方面,可以考虑驾驶室底板的优化、侧壁和天棚的优化等,以提高驾驶室的整体性能。

商用车驾驶室白车身焊点缩减拓扑优化研究的应用前景广阔。

优化后的驾驶室结构可以降低驾驶室重量,减少油耗,降低运输成本。

优化后的驾驶室结构可以提高驾驶室的稳定性和刚度,提升驾驶员的驾驶体验和安全性。

通过减少焊接点数量,可以降低生产成本,提高生产效率。

在商用车制造业中广泛应用这一研究成果,将有益于提升商品车的竞争力和市场份额。

商用车驾驶室白车身焊点缩减拓扑优化研究具有重要的研究意义和应用价值。

基于多模型拓扑优化方法的车身结构概念设计

基于多模型拓扑优化方法的车身结构概念设计随着汽车工业的发展,车身结构优化设计成为汽车制造领域的关键技术之一。

基于多模型拓扑优化方法的车身结构概念设计,可以更好地满足汽车结构轻量化、性能提升和安全保障等方面的需求。

本文将对基于多模型拓扑优化方法的车身结构概念设计进行深入剖析,探讨其在汽车工程中的应用及发展前景。

一、引言随着汽车工业的快速发展,车身结构设计已经成为汽车制造领域中至关重要的一环。

传统的车身结构设计主要依靠设计师的经验和直觉,然后通过试验和改进来不断完善,这种方式设计成本高,效率低,而且很难实现最佳设计。

基于多模型拓扑优化方法的车身结构概念设计成为了汽车工程领域中的热门研究课题。

二、多模型拓扑优化方法概述多模型拓扑优化方法是一种结合了多种优化模型和拓扑优化技术的设计方法。

其主要特点是通过对不同的优化模型和拓扑优化技术进行组合,实现对车身结构的多维度优化,从而达到提高汽车整车性能、降低车身结构质量、提高车辆安全性和舒适性的目的。

在多模型拓扑优化方法中,通过建立多种不同的优化模型,如拓扑优化模型、尺寸优化模型、材料优化模型等,然后通过改进的优化算法对这些模型进行整合,实现对车身结构的整体优化。

多模型拓扑优化方法还可以结合有限元分析、计算流体力学分析等多种仿真技术,为车身结构的优化设计提供更加准确和可靠的分析依据。

与传统的汽车设计方法相比,基于多模型拓扑优化方法的车身结构概念设计具有更高的科学性和可靠性。

在多模型拓扑优化方法中,设计师可以通过建立多种不同的优化模型,对车身结构的各种性能指标进行多维度优化,从而获得更加优秀的设计方案。

通过仿真技术的应用,可以及时发现和解决设计中的问题,提高设计的准确性和效率。

基于多模型拓扑优化方法的车身结构概念设计可以应用于各种类型的汽车设计中,包括传统燃油汽车、新能源汽车、电动汽车等。

在传统燃油汽车设计中,多模型拓扑优化方法可以通过优化车身结构,实现汽车整车质量的减轻和燃油经济性的提高。

商用车驾驶室白车身焊点缩减拓扑优化研究

商用车驾驶室白车身焊点缩减拓扑优化研究

随着社会的发展和经济的不断增长,商用车的需求也越来越多,商用车驾驶室的质量

和安全性变得越来越重要。

然而,钢材成本不断上涨,促使制造商不断寻找节约成本的方法。

因此,研究驾驶室白车身焊点缩减拓扑优化,成为现实需求。

本文基于欧盟标准,使用有限元分析软件,对商用车驾驶室进行数值模拟,并选取了

四个焊点进行缩减。

通过分析,发现在保证驾驶室结构完整的前提下,缩减焊点将会对驾

驶室的静态和动态特性产生影响。

首先,设定不同情况的边界条件和载荷,进行模拟分析。

结果表明,在缩减焊点之前,驾驶室的刚性、稳定性和强度等方面都更优秀。

但是,缩减之后,整个结构的弹性模量有

所提高,表明驾驶室的抗弯能力有所提升。

同时,驾驶室的固有频率也有所升高,表示结

构更加刚性,对外界振动的响应更佳。

此外,对撞击载荷的模拟分析发现,在缩减焊点之后,驾驶室的稳定性和抗撞击能力略有下降。

但是,在保持安全性的前提下,缩减焊点不

会降低驾驶室的使用寿命和可靠性。

综上,商用车驾驶室的白车身焊点缩减拓扑优化是一种可行的方案,可以实现成本节

约和重量减轻,但在实施时应考虑到在保证安全性的前提下,针对缩减焊点对驾驶室的各

种特性进行分析。

同时,在实际制造过程中,通过合理的结构加强,也可以达到提高强度、抗弯能力和抗撞能力等多重效果的目的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新能源汽车白车身结构拓扑及尺寸优化设计研究

摘要随着科学技术的不断进步,新能源汽车凭借高能效、低污染的优势成为汽车行业发展的新潮流。

但是很多新能源汽车只更换了动力系统,却依旧沿用传统汽车的车身结构,然而使用电动机替换发动机且增加蓄电池的使用就一定会导致车身载荷发生变化,从而使得新能源汽车和传统汽车在结构设计上有很大不同,这就要求必须要改变车身结构设计。

此外,新能源汽车的动力系统被大大简化,这也为车身结构轻量化提供了更大的可能。

所以,加强新能源汽车白车身结构和尺寸优化成为汽车行业的重要研究方向,而结构拓扑技术成为实现上述设想的重要技术。

关键词新能源汽车;结构拓扑;尺寸优化

随着社会经济的快速发展,汽车数量在迅速增加,由燃油汽车造成的环境问题和能源问题成为人们面临的重要问题。

作为一种新型的绿色交通工具,新能源汽车凭借其能效高、噪音低、污染少等优势成为世界各国关注的热点。

当前阶段,对整车结构的拓扑优化相关研究较少,应用于新能源汽车整个车身设计的研究成果更是缺乏。

在汽车整车概念设计过程中,如果能够依据新能源汽车的特征有针对性的对白车身结构进行设计,就能够在很大程度上提升材料利用率,更好地实现轻量化设计。

1 结构拓扑优化方法

随着学者们的不但探究,现在的拓扑优化技术已经日渐成熟,结构拓扑优化方法主要包括均匀化方法、水平集法及变密度法等,且从这些方法中又演变出很多新形式。

1.1 均匀化方法

在连续体结构拓扑优化的众多方法中,均匀化方法是使用最广泛的方法,这种方法的基本思想是把拓扑结构材料划分成众多单胞微结构,确保单胞的尺寸、形状参数和材料的弹性模型密度呈现出线性关系,这样单胞尺寸的变化就决定了微结构的有无。

通过对形状参数的优化,可以影响设计区域的密度分布情况,从而最大程度提升结构拓扑优化和尺寸优化的性能。

对均匀化方法的研究成果主要分为理论研究、实际应用两个方面,其中理论研究更多在微结构模型中应用,而实际应用更多的应用在均匀化模型中[1]。

微型结构模型的理论研究侧重于对方形结构掏空、挖洞的理论探究,均匀化模型实际应用则主要是指对三维连续问题、多工况二维平面问题等的探究。

1.2 变密度法

在连续体结构拓扑优化中,变密度法也是十分常见的一种方法,它是材料描

述方式方法中的一种。

这种方法是把密度和材料的属性相联系,从而形成线性的对应关系。

因为此方法无须引入细胞微结构,此外在求解过程中也无须对过程进行均匀化处理,就能够有效规避均匀化方法的缺陷[2]。

变密度法假设各个单元的材料具有相同的密度结构,并且材料的密度在0-1之间,确定材料弹性模量和单元相对密度的对应关系,从而简化优化程序编写过程,提升优化过程的收敛速度,提高计算效率。

变密度法主要包括固体各项同性惩罚微型结构模型-SIMP和合理近似材料属性模型-RAMP两种结构模型。

SIMP插值模型是一种被广泛应用的密度插值模型。

RAMP能够通过承接因子惩罚模型结构中的中间密度值,从而使得惩罚因子的大小发生改变,这样中间密度值就逐渐趋向0或者1,0说明单元内没有材料存在,1则说明单元内是有材料存在的。

这种情况下,连续变量的拓扑模型就能够近似看作0-1离散变量模型了。

1.3 水平集法

水平集法在构建标数法向速度的基础上,依据法向速度来驱动优化区域材料发生边界运动,从而导致结构边界的拓扑及几何形状出现变化,使得拓扑结构边界变得光滑同时密度趋于0-1型,不存在中间密度。

水平集法最初在界面传播等研究领域中得以应用,后来应用范围变得越来越广泛,主要包括获取多向流体的动力学运动、界面形状和法向方向处理图像、查找运动体、结构拓扑优化设计等各个方面。

1.4 渐近结构优化法

渐近结构优化法是最近几年逐渐兴起的一种新型的算法,其效率非常高。

渐近结构优化法的基本思想是逐步去除无用的材料,确保最后留下来的材料均为有用材料。

渐近结构优化法更加容易与当前的各种分析软件进行结合,同时迭代更加方便简单,收敛也更加迅速。

2 尺寸优化设计

新能源汽车尺寸的优化,主要通过改变一维梁单元的截面尺寸和二维板单元的厚度来优化结构件的截面尺寸使之满足汽车驾驶性能的相关要求。

在新能源汽车尺寸优化的过程中,结构件的形状和拓扑结构并不发生改变,在保证汽车性能的基础上达到轻量化的目的。

2.1 一维梁单元的截面尺寸

新能源汽车尺寸的优化的首要方面是对一维梁元的截面尺寸进行优化,通过不断的改进一维梁单元结构达到尺寸优化的目的。

梁单元的结构经过早期的桁架结构,经过逐代的改进,目前已发展成为工业上的钢梁构造,其对汽车尺寸的优化已有固定的方案。

既在给定的外形、布局和单元类型的前提下,以截面尺寸为可变量,寻找刚性最大,或者重量最小,或者节点较少的方案,在优化性能基础

上寻找轻量化方案,从而降低成本,提高汽车质量。

2.2 二维板单元的厚度

在汽车尺寸优化的过程中,不仅要通过改变截面的尺寸,以达到优化体积的目的,更要通过优化二维板单元的厚度,以达到优化汽车质量的目的[3]。

在优化二维板单元的厚度时可以通过敏度分析和合理数学算法,在保证刚性与安全性的基础上,合理选择复合材料中的材料铺层方向和厚度。

综合考虑汽车的应力情况、节点位移情况和加速应变情况,优化新能源汽车自身的拓扑结构,加强关键节点强度,优化新能源汽车尺寸设计,从而达到减轻汽车重量,优化汽车性能的目的。

3 结束语

随着人们生活水平的不断提升,汽车數量越来越多,由此带来的能源问题和环境问题成为我国面临的重要问题,为了有效解决这一问题,世界各国都开始重视对新能源的开发和研究。

由于新能源汽车具有不同于常规能源汽车的动力系统和储能系统,其载荷位置也具有很大区别,如果依旧沿用常规能源汽车的设计方法就会出现各种问题。

所以,对新能源汽车白车身进行拓扑优化和尺寸优化就显得尤为重要。

只有这样才能提升汽车车身的合理性、确保刚度要求的同时,实现车身结构的轻量化,促进新能源汽车行业的健康发展。

参考文献

[1] 陆波,刘波,陈海波,等.基于刚度的铝合金汽车前罩轻量化结构设计及分析[J].机械科学与技术,2015,(7):1109-1113.

[2] 何德禄,任立飞,王建启,等.汽车轻量化技术发展方向[J].卷宗,2015,(4):315-315,316.

[3] 张伟,侯文彬,胡平.基于拓扑优化的电动汽车白车身优化设计[J].湖南大学学报(自然科学版),2014,(10):42-48.。