氧化钇稳定氧化锆涂层的研究现状

氧化锆的发展、应用及前景

氧化锆的发展、应用及前景一、氧化锆的发展历程自从1975年澳大利亚学者K.C.Ganvil首次提出利用Zr2O相变同时产生的体积效应来达到增韧陶瓷的新概念以来,对ZrO2陶瓷用作结构材料的研究就十分活跃,从相变结晶学、热力学、增韧机理及材料制备系统与工艺等方面入手,企图使ZrO2姚陶瓷材料或用ZrO2增韧后的陶瓷发挥更大的效用。

目前研究报导较多的材料系统并具有一定效果的有:部分稳定氧化锆(PSZ);多晶四方ZrO2(TZP);氧化锆增韧氧化铝(ZTA);氧化锆增韧莫来石(ZTM);增韧Si3N4、SiC及超塑性氧化锆等几方面,其他增韧ALN、堇青石、尖晶石等亦有报导。

由于ZrO2相变增韧使Al2O3、莫来石、SiN4、SiC的断裂性能亦有不同程度的提高,Si3N4的材料Kic从4.8一5.8提高至7左右,Al2O3材料KiC。

由4.5提高到9.8。

为这些材料的进一步应用提供了力学性能上的保证。

早在1789年Klaproth就从宝石中提炼出了氧化锆,但直到本世纪40年代才作为燃气灯罩应用于工业中。

此后,相继在耐火材料、着色及磨料中得到应用。

近十年来,研制出了具有良好韧性及多功能性的新产品,因而陶瓷的应用数量增加,所涉及到的领域也在不断扩大。

氧化锆是一种耐高温、耐腐蚀、耐磨损而且具有优良导电性能的无机非金属材料,20世纪20年代初即被应用于耐火材料领域,直到上世纪70年代中期以来,国际上欧美日先进国家竟相投入具资研究开发氧化锆生产技术和氧化锆系列产品生产,进一步将氧化锆的应用领域扩展到结构材料和功能材料,同时氧化锆也是国家产业政策中鼓励重点发展的高性能新材料之一,目前正广泛地被应用于各个行业中。

二、氧化锆的基本性能常压下纯的氧化锆有三种晶型,低温为单斜晶系,密度 5.65g/cm3,高温为四方晶系,密度6.10g/cm3,更高温度下为立方晶系,密度 6.27g/cm3,其相互间的转化关系如下:天然ZrO2和用化学法得到的ZrO2属于单斜晶系。

钇稳定氧化锆有啥奥秘?

钇稳定氧化锆有啥奥秘?氧化锆作为性能优异的结构材料和功能材料,具有⾼硬度、⾼强度、极⾼的耐磨性、良好的化学稳定性、热稳定性及优异的⽣物相容性等优点,同时,还具有带隙宽、介电常数⾼、折射率⾼等性能,使其⼴泛地应⽤于功能陶瓷材料、电⼦陶瓷材料、耐⽕材料及⽛齿修复材料等领域。

但是,所有的陶瓷材料都有⼀个致命缺陷,就是韧性不⾜,需要加⼊稳定剂或其它⽅法来改善稳定氧化锆是最常⽤的⽅法之⼀。

其韧性,⽽加⼊稳定剂形成稳定氧化锆钇稳定氧化锆的性能是如何提升的纯ZrO2从⾼温冷却到室温的过程中将发⽣如下相变:⽴⽅相(c)→四⽅相(t)→单斜相(m),其中在1150℃左右会发⽣t到m相变,并伴随约5%的体积膨胀。

如果将ZrO2的t→m相变点稳定到室温,使其在承载时由应⼒诱发产⽣t→m相变,由于相变产⽣的体积效应⽽吸收⼤量的断裂能,从⽽使材料表现出异常⾼的断裂韧度,产⽣相变增韧,获得⾼韧性、⾼耐磨性。

要实现相变增韧,必须添加⼀定的稳定剂并适当控制烧结⼯艺,将⾼温稳定相—四⽅相亚稳⾄室温,获得室温下可相变的四⽅相,这就是稳定剂对氧化锆的稳定作⽤。

稳定⾄室温稳⾄室温,获得室温下可相变的四⽅相,这就是稳定剂对氧化锆的稳定作⽤的四⽅相是应⼒诱导相变的前提条件,所以该过程是氧化锆陶瓷获得优良性能的关键,这也⼀直是氧化锆结构陶瓷材料研究的重要内容。

稳定剂中稳定效果最好同时也是最常⽤的是Y2O3。

钇稳定氧化锆的制备⽅法1共沉淀法含有多种阳离⼦的溶液中加⼊沉淀剂后,所有离⼦同时沉淀的⽅法称为共沉淀法。

⼀般在可溶性锆盐和钇盐的混合⽔溶液中,加⼊氨⽔、苛性钠、(NH4)2CO3或尿素等碱性物质,从⽽⽣成锆和钇的氢氧化物沉淀,然后对沉淀物经洗涤、⼲燥、热处理、粉碎即得超细粉末,该法不仅⼯艺简单,对设备要求不⾼,成本低,重复性好,⽽且可制得各种晶型的氧化物粉体,最⼩粒径可达数⼗纳⽶,化学均匀性良好,易烧结,纯度⾼,既适合于实验室规模也可以扩⼤⾄⼯业规模⽣产。

EB-PVD制备ZrO_2涂层的微观组织结构研究

摘

要

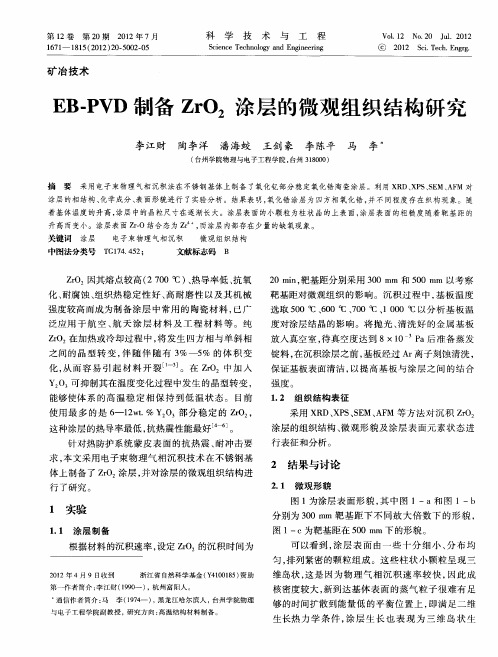

采用 电子束物理气相沉积法在不锈钢基体 上制备 了氧化钇部分稳定氧化锆 陶瓷涂层。利用 X D、 P 、E A M对 R X S S M、 F

涂层 的相结构 、 化学成分、 表面形貌进行 了实验分析。结果表 明, 氧化锆涂层为 四方相 氧化锆 , 并不 同程度存在 织构现象 。随 着基体温度 的升高 , 涂层 中的晶粒尺 寸在逐 渐长大。涂层表面 的小颗粒为柱 状 晶的上表 面 , 涂层表 面的粗糙度 随着靶基距 的 升高而变小 。涂层表面 Z— r O结合 态为 z4 而涂层 内部存在少 量的缺氧现象 。 r ,

行表 征和 分析 。

2 结果与讨论

2 1 微 观 形 貌 .

1 实验

1 1 涂 层 制备 .

图 1为涂层 表 面 形 貌 , 中图 1一a和 图 1一b 其 分 别为 3 0m 靶 基 距 下 不 同 放 大 倍 数 下 的 形 貌 , 0 m 图1 一C为靶基距 在 5 0m 0 m下 的形 貌 。 可 以看 到 , 层 表 面 由一 些 十 分 细小 、 布 均 涂 分

由能势 垒低 , 临界 形 核 半 径 小 , 易 形 成 细 小 的 组 容

值远 高 于标 准 强 度 比值 , 以 认 为 涂 层存 在 (0 ) 可 1 1

面 的择优 取 向 。而 根 据 图 3一b中 3 .7 与 3 . 。 0 1。 O 5

织 。 当基 体 温 度 升 高 时 , 界 形 核 半 径 越 来 越 高 , 临 能 量势 垒也就 相应 地 变得 越 来越 高 , 成 的 晶粒 变 形

能够使 体 系 的高 温 稳 定 相 保 持 到 低 温 状 态 。 目前 使 用 最 多 的是 6 1w. Y O 部 分 稳 定 的 ZO , — 2 t% 3 r 这种涂 层 的热 导率最 低 , 热震性 能最 好 j 抗 。 针对热 防 护系 统 蒙皮 表 面 的抗 热 震 、 冲击 要 耐

钇稳定氧化锆的用途

钇稳定氧化锆的用途

钇稳定氧化锆是一种高科技材料,由无色、透明的氧化锆和少量

的钇元素组成。

这种材料因其特殊的性质,在许多领域都有广泛的应用。

一、核燃料工业

在核燃料工业中,氧化锆具有非常重要的地位。

它作为一种燃料包覆

材料,被广泛地用于核燃料元件的制造中。

钇稳定氧化锆具有较高的

热稳定性和热导率,能够有效地抵抗高温和辐照的损害,保证核燃料

元件的安全性和可靠性。

二、生物医学工业

作为一种无毒、无害的材料,钇稳定氧化锆在生物医学工业中有着广

泛的应用。

它可以作为人造骨骼材料,与组织相容性好,不会引起免

疫反应。

此外,钇稳定氧化锆还可以用于制作医疗器械,如人工骨头、人工韧带、人工关节等。

三、制造领域

钇稳定氧化锆还可以用于制造高温陶瓷、电子陶瓷和玻璃陶瓷等材料。

由于钇稳定氧化锆的热传导性能好,能够有效地抵抗高温和热应力,

因此在这些领域有着广泛的应用。

四、化工领域

钇稳定氧化锆还可以用于制造化工催化剂和反应器。

在化学反应过程中,钇稳定氧化锆作为催化剂具有良好的活性和选择性,能够提高反

应速度和收率。

总之,钇稳定氧化锆是一种具有广泛用途的高科技材料。

在核燃

料工业、生物医学工业、制造领域和化工领域都有着重要的应用。

它

的发展,将为许多领域带来诸多好处和便利。

三氧化二钇稳定二氧化锆

三氧化二钇稳定二氧化锆三氧化二钇(Yttrium oxide,Y2O3)是一种重要的稀土金属氧化物,它具有广泛的应用价值。

同时,二氧化锆(Zirconium dioxide,ZrO2)也是一种重要的氧化物,具有优异的物理和化学性质。

本文将重点介绍以三氧化二钇稳定二氧化锆(Yttria-stabilized zirconia,YSZ)的相关内容。

我们来了解一下三氧化二钇和二氧化锆的基本特性。

三氧化二钇是一种白色固体粉末,具有高熔点、高硬度和良好的热稳定性。

它是一种重要的稀土氧化物,广泛应用于电子、光电和材料科学等领域。

而二氧化锆是一种白色结晶固体,具有高熔点、高硬度和良好的耐腐蚀性。

它在陶瓷、电子、生物医学等领域有着广泛的应用。

三氧化二钇稳定二氧化锆(YSZ)是通过将三氧化二钇掺杂到二氧化锆晶格中形成的固溶体。

由于三氧化二钇的离子半径较大,它可以部分取代二氧化锆晶格中的锆离子,形成稳定的结构。

这种稳定的结构使得YSZ具有许多独特的性质和应用。

YSZ具有优异的导电性能。

它是一种离子导体,能够在高温下传导氧离子。

这种特性使得YSZ在固体氧化物燃料电池(Solid Oxide Fuel Cell,SOFC)、氧化铝电解池等能源转换和储存设备中得到广泛应用。

在SOFC中,YSZ作为电解质材料能够在高温下传导氧离子,实现燃料气体的电化学反应,将化学能转化为电能。

YSZ具有优异的热稳定性和化学稳定性。

它能够在高温下保持结构的稳定性,并且能够抵抗化学腐蚀。

这使得YSZ在高温熔体电解池、高温炉和电子器件等领域有着广泛的应用。

在高温熔体电解池中,YSZ作为电解质材料能够在高温下传导氧离子,实现熔融盐的电解和分解,从而实现金属的提取和精炼。

YSZ还具有优异的机械性能和热膨胀性能。

它具有高硬度和优异的抗磨损性能,能够耐受高温和高压环境的考验。

这些特性使得YSZ 在陶瓷制品、热障涂层和高温结构材料等领域得到广泛应用。

在陶瓷制品中,YSZ作为添加剂能够提高陶瓷的强度和耐磨性,使其具有更好的性能和寿命。

热障涂层的研究现状与发展方向

从正方相向单斜相转变 ,伴随 3 %~5 %的体积膨胀 ,导致涂层 破坏 ,为延长涂层的使用寿命 , ZrO2 中需加入稳定剂 。20 世纪 60 年代用 MgO 和 CaO 作为稳定剂 ,后来发现以这两种氧化物 作为稳定剂的涂层组织稳定性不好 ,燃气的硫化作用使 MgO 和 CaO 从涂层中析出 ,降低了对 ZrO2 相的稳定作用 ,使涂层的 热循 环 寿 命 降 低 , 目 前 这 两 种 稳 定 剂 已 基 本 被 Y2 O3 所 替 代[6 ,7] 。Stecura 等对不同 Y2 O3 含量稳定的 ZrO2 陶瓷涂层的 热物性能进行了分析 ,结果表明在 Y2 O3 含量为 6 %~8 %时[8] , 陶瓷涂层抗热循环性能最好 ,寿命最长 。

据报道 ,目前美国几乎所有的陆用和船用燃气轮机都采用 了 TBCs ,每年约有 300t 氧化锆材料用在 TBCs 上 ,在未来 10 年中 TBCs 将达到 12 %的年增长率 ,其中在发动机部件中的年 增长率将达到 25 %[2] ,具有广阔的应用开发前景 。近年来 ,随 着航空燃气涡轮机向高流量比 、高推重比 、高进口温度方向发 展 ,燃烧室中的燃气温度和压力也不断提高 。目前 ,燃气温度已 接近 2000 K ,因此航空发动机涡轮叶片的合金材料上需喷涂热 障涂层以承受 1600 ℃以上的涡轮进口温度[4] 。实际应用的热 障涂层大多采用由陶瓷隔热表层和金属粘结底层组成的双层结 构 ,6 %~8 %氧化钇稳定的氧化锆 ( YSZ) 是目前使用最广泛的 陶瓷隔热表层材料 ,金属粘结底层主要为 MCrAl Y 合金 ,其中 M 代表 Ni 、Co 或 NiCo [5] 。由于 YSZ 热障涂层的长期使用温度 为 1200 ℃,超过 1200 ℃,相变加剧 ,易烧结 ,氧传导率高 ,过渡金 属易被氧化 ,导致涂层失效 ,已难以满足涡轮进口温度进一步提 高的需要 。

2024年氧化锆珠市场分析现状

2024年氧化锆珠市场分析现状简介氧化锆珠是一种高功能陶瓷颗粒,具有优异的耐磨性、高硬度、高抛光度等特点,广泛应用于研磨、研磨介质、填充料等领域。

本文将对氧化锆珠市场的现状进行分析,包括市场规模、需求和供应情况、竞争格局等方面。

市场规模氧化锆珠市场自近年来呈现稳定的增长趋势。

随着工业领域的不断发展以及对高性能陶瓷颗粒的需求增加,氧化锆珠市场也得到了快速扩张。

据市场研究数据显示,到2025年,全球氧化锆珠市场规模有望超过10亿美元。

需求和供应情况氧化锆珠的需求主要来自于研磨、磨料、化工等领域。

在研磨领域,氧化锆珠被广泛应用于多种材料的精细加工,如陶瓷、玻璃、金属等。

在化工领域,氧化锆珠被用作催化剂、吸附剂等。

随着研磨和化工领域的发展,对氧化锆珠的需求将进一步增加。

供应方面,氧化锆珠市场存在着一些大型的生产企业,以及一些小型的生产厂家。

目前,全球氧化锆珠市场的主要供应地区包括中国、美国、欧洲等地。

中国是全球最大的氧化锆珠生产国家之一,其低成本优势使其在市场竞争中占据了重要地位。

竞争格局氧化锆珠市场竞争激烈,主要体现在产品质量、技术研发以及价格方面。

为了提高产品质量和技术水平,各企业不断加大研发投入,推出更具竞争力的产品。

在价格方面,由于氧化锆珠市场存在较多的供应商,价格竞争较为激烈,企业需要寻找差异化竞争策略,以降低成本、提高市场份额。

此外,市场还存在一些潜在的竞争因素。

例如,随着新材料和新技术的不断涌现,可能对氧化锆珠市场造成冲击。

因此,企业需要密切关注市场动态,积极调整战略以应对竞争压力。

结论总体而言,氧化锆珠市场具有稳定的增长潜力,随着工业领域的进一步发展以及对高性能陶瓷颗粒需求的增加,市场规模有望持续扩大。

然而,市场竞争激烈,企业需要不断提高产品质量、技术水平,并寻找差异化竞争策略。

此外,还需要密切关注市场动态,及时调整战略以应对潜在的竞争因素。

2024年氧化锆牙科材料市场发展现状

2024年氧化锆牙科材料市场发展现状前言氧化锆是一种高性能陶瓷材料,具有优异的机械性能和生物相容性,因此在牙科领域得到广泛应用。

本文将对氧化锆牙科材料市场的发展现状进行分析和总结,以期为相关领域的从业者提供参考。

1. 市场概述氧化锆牙科材料是一种用于制作牙齿修复体的材料,常见的包括氧化锆全瓷修复体、氧化锆固定桥和氧化锆种植体等。

随着人们对美观、耐用、生物相容性的要求不断提高,氧化锆牙科材料市场逐渐兴起。

2. 市场规模据统计,2019年全球氧化锆牙科材料市场规模超过10亿美元,预计未来几年将持续增长。

市场规模的增长主要得益于技术的不断进步和人们对美观牙齿的追求。

3. 市场驱动因素3.1 技术进步随着生物材料科学的进步和技术的成熟,氧化锆牙科材料在强度、透明度、色彩稳定性等方面取得了显著的提升,满足了人们对高质量牙齿修复的需求。

3.2 生物相容性氧化锆牙科材料具有良好的生物相容性,不会引起过敏反应和组织炎症,有效降低了患者的不适感,受到了广大牙科从业者的认可和青睐。

3.3 美观度要求现代人对美观度要求越来越高,氧化锆牙科材料的高透明度和色彩稳定性使得修复体更加自然、美观,提高了患者的满意度,进而推动了市场的发展。

4. 市场竞争格局目前,全球氧化锆牙科材料市场较为集中,主要的市场参与者包括市场领导者和中小型企业。

领先的公司通过技术创新、品牌建设和市场拓展等手段提高了市场份额,中小型企业则通过不断改进产品和服务来提升竞争力。

5. 市场发展趋势5.1 个性化定制随着数字化技术的迅猛发展,个性化定制逐渐成为牙科修复的发展趋势。

利用计算机辅助设计与制造技术,可以根据患者的口腔情况定制氧化锆修复体,提高修复效果和舒适度。

5.2 智能化应用智能化应用在医疗领域得到了广泛应用,对于氧化锆牙科材料同样适用。

智能化牙科设备和材料可以提供更精确的修复方案,提高治疗效果和患者体验。

5.3 可降解材料的发展随着可降解聚合物材料的发展,可降解的氧化锆牙科材料逐渐受到关注。

等离子喷涂氧化锆涂层的性能研究进展

等离子喷涂氧化锆涂层的性能研究进展程水凤材科091班摘要等离子喷涂制备的纳米陶瓷涂层与传统微米级涂层相比晶粒更细小, 耐腐蚀性和断裂韧性明显提高,且致密度、硬度和结合强度更高,本文对等离子喷涂的原理做了简单介绍,就等离子喷涂氧化锆涂层的性能特点进行综述,并总结了最近的研究成果。

关键词等离子纳米陶瓷氧化锆生物活性0 前言二十一世纪以来, 随着经济和技术的进步, 以及人们对环保和节能降耗等意识的增强,人们对材料的选择和技术工艺的应用提出了更高的要求。

陶瓷的韧性是陶瓷材料领域研究的核心问题,陶瓷的纳米化及纳米复合是目前改善其断裂韧性的极为重要途径之一。

1987年德国的Karch 等人首次报道了所研制的纳米陶瓷具有高韧性与低温超塑性行为, 这第一次向世界展现了纳米陶瓷潜在的优异性能, 为解决陶瓷材料的最大问题——脆性展示了一个新的思路。

随着纳米粉末的生产进行了工业化, 纳米材料的研究重点正在从粉末的合成向以粉末为基的涂层或体结构材料的制备转变。

纳米材料由于其结构的特殊性,具有一般材料难以获得的优异性能,为等离子喷涂涂层性能的提高提供有利条件。

经大量研究表明, 把等离子喷涂技术与纳米技术进行结合, 以纳米结构粉末为原料用等离子喷涂技术制备的纳米结构涂层表现出了极为优异的性能, 使纳米材料的应用更加广泛和大规模化。

由于等离子喷涂法制备的纳米结构涂层具有涂层和基体的选择范围广、工艺简单、沉积效率高以及易于形成复合涂层等优点, 因此在工业上潜在着较为广泛的应用前景。

纳米陶瓷涂层已经成为材料研究的一个新热点。

本文就等离子喷涂氧化锆涂层材料的性能研究做简单综述。

1 等离子喷涂原理等离子喷涂是采用等离子焰流为热源, 将金属或非金属加热到熔化或者半熔化状态,再用高速气流将其吹成微小颗粒,然后喷射到经过处理的工件表面, 形成牢固的覆盖层, 以满足不同工况需求的一种技术。

由于电离介质的不同, 等离子喷涂可分为气体稳定等离子喷涂和液体稳定等离子喷涂两类。

锆合金表面涂层技术研究现状

锆合金表面涂层技术研究现状张文;曾小安;王浩然;邱长军【摘要】锆合金一直被用作核反应堆燃料元件包壳及其他堆内构件材料.为了使锆合金具有更加优良的使用性能,达到延长锆合金使用寿命的目的,表面涂层技术起到了至关重要的作用.文中综述了国内外锆合金表面涂层技术的研究现状,讨论了物理气相沉积、激光表面改性、热等静压、冷喷涂、微弧氧化等涂层制备技术对锆合金耐腐蚀性、力学性能的影响.【期刊名称】《机械工程师》【年(卷),期】2017(000)001【总页数】3页(P45-47)【关键词】锆合金;表面涂层技术;耐腐蚀性;力学性能【作者】张文;曾小安;王浩然;邱长军【作者单位】南华大学机械工程学院,湖南衡阳421001;南华大学机械工程学院,湖南衡阳421001;南华大学机械工程学院,湖南衡阳421001;南华大学机械工程学院,湖南衡阳421001【正文语种】中文【中图分类】TG17在核工业中,锆合金因具有加工性能好、耐腐蚀性能高、机械强度适中、热中子吸收率低等一系列优点,被用作核燃料包壳材料,也被称为“原子时代的第一金属”[1-3]。

锆合金在高温蒸汽环境中易与水发生氧化反应形成氢气,在反应堆事故形成高温的情况下,有可能引起“氢爆”,这是引发核电站重大事故的主要原因之一。

表面涂层技术已被证实能提高元件对环境退化的抵抗性,增加元件硬度、减少磨损及腐蚀、提高物理性能等[5]。

自20世纪70年代以来,许多国家都一直在关注锆合金表面性能研究,并取得了大量的成果[6]。

目前国内外在锆合金表面制备涂层的方式主要有以下几种:物理气相沉积、激光表面改性、热等静压技术、冷喷涂技术、微弧氧化等。

物理气相沉积(Physical Vapor Deposition,PVD)在工业中常用来制备硬质薄膜,PVD技术主要包括真空蒸发、真空离子镀、真空溅射及离子束沉积4类。

物理气相沉积技术制备的膜层均匀致密、厚度可控性好、成分稳定且膜/基结合力好,应用于该技术的靶材也十分广泛[7]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第47卷第13期2019年7月广 州 化 工Guangzhou Chemical IndustryVol.47No.13Jul.2019氧化钇稳定氧化锆涂层的研究现状彭春玉(国家知识产权局专利局专利审查协作广东中心,广东 广州 511356)摘 要:由于氧化钇稳定氧化锆(YSZ)陶瓷材料在作为热障涂层的使用过程中存在因抗烧结性能差㊁应力裂纹㊁涂层脱落等导致涂层失效的问题,本文主要从热障涂层的制备工艺,抗烧结性能㊁控制TGO 的生长㊁抗CMAS 腐蚀及YSZ 面层应变容限等方面的改善方法进行论述,通过提高涂层纯度㊁改变粘接层及涂层成分㊁涂层结构及制备柱状结构YSZ 陶瓷面层释放热失配应力等可有效改善涂层在使用过程中的失效问题㊂关键词:氧化钇稳定氧化锆;热障涂层;等离子喷涂;电子束物理气相沉积;失效机理 中图分类号:O343.6 文献标志码:A文章编号:1001-9677(2019)13-0044-03作者简介:彭春玉(1980-),女,助理研究员,主要从事表面镀覆领域的发明专利实质审查工作㊂Research Progress on Failure Mechanism of Thermal Barrier CoatingPENG Chun -yu(Patent Examination Cooperation Guangdong Center of the Patent Office,CNIPA,Guangdong Guangzhou 511356,China)Abstract :Due to poor sintering resistance,stress crack,coating shedding and other problems that lead to coating failure in the application of Yttria -stabilized zirconia (YSZ )ceramic materials as thermal barrier coatings,the improvement method of thermal barrier coatings was mainly discussed in terms of sintering resistance,TGO growth control,CMAS corrosion resistance and YSZ surface layer tolerance,which can effectively improve coating failure in application by improving coating purity,changing adhesive layer and coating composition,coating structure and preparing columnar YSZ ceramic surface to release thermal mismatch stress.Key words :Yttria-stabilized zirconia;thermal barrier coating;plasma spray;EB-PVD;failure mechanism热障涂层(thermal barrier coatings,简称TBCs)可以降低金属基底的温度,提高油料的燃烧温度和燃烧效率,而且还可以防止金属基底的高温腐蚀,应用于金属表面,如涡轮叶片和航空发动机㊂TBCs 的功能是为流经前述叶片的热铸件提供隔热㊂氧化钇稳定氧化锆(YSZ)陶瓷材料由于具有高热膨胀系数㊁低热导率及良好的抗氧化性和稳定性等优异性能,已经被广泛应用于制备热障涂层,热障涂层对于进一步提高合金材料的使用温度发挥着重要的作用,可以提高使用温度70~150℃[1]㊂YSZ 具有低的热导率和相对较高的热膨胀系数,但是它在使用过程中存在如下问题[2-7]:(1)抗烧结性能差;(2)热生长氧化物(TGO)内部应力诱发裂纹导致涂层脱落;(3)高温作用下形成一种玻璃态沉积物CMAS 与YSZ 中的Y 2O 3反应,在热化学与热机械的相互作用下,导致YSZ 涂层内部产生裂纹;(4)热膨胀系数存在的差异导致YSZ 面层脱落㊂为了改善YSZ 涂层性能,人们对影响YSZ 涂层服役寿命的常见问题及改善需求㊁改善方法进行了大量的探索和研究㊂1 氧化钇稳定氧化锆涂层的制备氧化钇稳定氧化锆涂层的制备可以通过多种方法实现:如高速火焰喷涂㊁爆炸喷涂㊁磁控溅射㊁离子镀㊁电弧蒸镀㊁激光熔覆㊁化学气相沉积㊁离子束辅助沉积㊁等离子喷涂和电子束物理气相沉积等,但是从热障涂层技术的发展及应用来看,涂层的制备技术以等离子喷涂和电子束物理气相沉积[8-12]为主㊂1.1 等离子喷涂等离子喷涂法是一种最突出和最广泛使用的涂层技术,用于涂覆顶涂层和粘结涂层㊂在该方法中,在阴极附近通过的等离子体气体在到达阳极喷嘴时被加热至等离子体温度,在该等离子体温度下,等离子体气体与载有原料粉末的载气混合,并且熔融粉末颗粒的混合物被制成高速撞击基底,以形成所需的涂层[13]㊂用于氧化钇稳定氧化锆涂层制备的等离子喷涂包括大气等离子喷涂(APS)㊁高能等离子喷涂(HEPS)和低压等离子喷涂(LPPS)㊂等离子喷涂的工艺特点是操作简单,加热温度高,对涂层材料的要求宽松,沉积率高,制备成本低㊂等离子喷涂制第47卷第13期彭春玉:氧化钇稳定氧化锆涂层的研究现状45备的YSZ热障涂层在航空发动机加力燃烧室火焰筒㊁鱼磷板㊁涡轮导向叶片㊁导弹上以及航天领域等均有应用㊂1.2 电子束物理气相沉积电子束物理气相沉积技术是电子束与物理气相沉积技术相互渗透而发展起来的先进表面处理技术㊂它是以电子束作为热源的一种蒸镀方法,其蒸发速率较高,几乎可以蒸发所有物质,而且涂层与工件的结合力非常好㊂EB-PVD比APS的TBCs 抗磨损性能高两倍㊂电子束物理气相沉积涂层应用于涡轮叶片,以提高其耐久性和有效性㊂与APS涂层相比,其沉积速率较低,涂层的热导率高,当涂层材料成分复杂时,材料的成分控制较困难㊂高能电子束设备及大尺寸真空运行成本较高,原材料利用率较低,目前只用于军用燃气涡轮发动机转子叶片等服役环境特别恶劣的部位㊂2 氧化钇稳定氧化锆涂层的研究现状热障涂层的失效主要原因是热循环过程中应力的产生,应力的产生包括了:金属粘结层氧化物的热生长应力㊁相变应力㊁温度梯度分布引起的热应力㊁热膨胀不匹配引起的热应力等㊂关于热障涂层的失效,科研人员针对不同制备工艺㊁不同基底及涂层结构做了大量的研究[14-18],在研究失效机制的同时也有大量的研究关于热障涂层在服役过程中存在的问题的改善方法㊂(1)改善抗烧结性能通过提高陶瓷涂层纯度,减少YSZ涂层中Al2O3杂质的含量,可以显著降低涂层的烧结速率,平面收缩倾向减小,从而降低导热系数的增加速率,涂层表现出一定的抗烧结性㊂李宇杰等[19]用HVOF喷涂NiCoCrAlY合金粘结层,APS喷涂YSZ陶瓷面层,制备了Al2O3含量为0.01wt%~0.64wt%的YSZ涂层㊂比较了不同Al2O3含量的YSZ涂层在1100℃下的热震性能和抗烧结性能,并探讨Al2O3对涂层的影响机理㊂结果表明相较于高纯YSZ涂层,随着涂层中Al2O3含量升高,涂层的抗热震性能降低,且Al2O3促进YSZ涂层的烧结㊂Al2O3含量在小于0.01wt%~0.12wt%区间内时,对涂层抗热震和抗烧结性能有显著影响,含量继续增加至0.64%时,对性能影响减缓㊂显微组织观察与EDS检测结果表明涂层中Al2O3并未在熔融颗粒界面处偏聚,但在颗粒内部有局部偏析㊂由此推测,含Al2O3的YSZ涂层热震失效的原因可能是Al2O3在YSZ颗粒内部偏析,并影响涂层的烧结性能,导致裂纹容易萌生和扩展㊂另一种方法是在涂层中添加特殊化学元素,例如在YSZ涂层中适量掺杂CeO2㊁La2O3能够有效提升涂层的抗烧结性能,苏正夫等[20]采用化学共沉淀煅烧法制备不同LaO掺杂量的LaO-YO-ZrO(YSZ)复合陶瓷粉末,研究该复合陶瓷粉末的高温相稳定性㊁抗烧结性及热物理性能,结果表明:YSZ和不同LaO掺杂量的LaO-YSZ均由单一的非平衡四方相ZrO(t’-ZrO)组成㊂经1400℃热处理100h后,YSZ中t’-ZrO完全转变为立方相ZrO(c-ZrO)和单斜相ZrO(m-ZrO),在0.4mol%~ 1.4mol%LaO掺杂范围内,LaO-YSZ的相稳定性均优于YSZ,其中1.0mol%LaO掺杂的YSZ(1.0mol%LaO-YSZ)经热处理后无m-ZrO生成,表现出良好的高温相稳定性㊂此外,1.0mol% LaO-YSZ较YSZ具有较高的抗烧结性和较低的热导率㊂(2)控制TGO的生长航空发动机在高温服役过程中,粘接层Al,Cr,Ni等金属元素接触氧气发生选择性氧化,会在粘接层(BC)和顶层陶瓷层(TC)表面形成一层热生长氧化物(TGO),进而造成涂层局部膨胀并对TC产生张力,当张力超过了TC的结合力时就会引起裂纹扩展,直至表面涂层的剥落㊂Muñoz Saldaña J等[21]研究了Hf或Zr掺杂粘接层NiAlCr/ 7YSZ电子束物理气相沉积TBC涂层系统的热稳定性㊂通过改变粘接层的化学成分,在粘结层中掺杂活性元素如Hf和Zr,在这些元素的偏析聚集作用下,降低Al2O3的增长速度,抑制TGO生长㊂采用冷喷涂(CS)㊁超音速火焰喷涂(HVOF)等工艺或预先沉积一层富Al的PVD 薄夹层”,改善涂层结构,降低氧气扩散系数,也可减缓TGO的生长速度㊂(3)改善抗CMAS腐蚀性能发动机叶片上CMAS的形成不仅会造成钇的损耗引起ZrO2熔融相变产生不稳定相,CMAS的沉积还会引起涂层应力增大,加速涂层剥蚀,大大降低热障涂层的服役寿命㊂研究发现从以下几方面可改善涂层抗CMAS腐蚀性能:改变涂层化学成分,楼思余等[22]在YSZ中添加Al2O3的添加可以有效地阻碍CMAS的渗入,从而抑制CMAS的向涂层内部侵蚀,降低界面层的浸润性能,增强涂层抗CMAS性能㊂改变涂层结构,郭洪波等[23]通过设计:热障涂层由MCrAlY粘结底层㊁YSZ陶瓷面层和贵金属Pt面层组成,其中M为Ni和/或Co㊂采用该发明所述新型热障涂层,可以阻止熔融CMAS的渗入,有效防止CMAS的腐蚀,提高热障涂层的可靠性和服役寿命㊂(4)改善YSZ面层应变容限采用EB-PVD技术㊁等离子物理气相沉积技术(PS-PVD)㊁悬浮液等离子喷涂技术(SPS)等可制备 柱状”结构的YSZ陶瓷面层,通过柱间纵向开裂释放陶瓷面层/TGO界面上的热失配应力,使热障涂层可以承受更高的失配应变,从而提高YSZ 陶瓷层应变容限,延长涂层热循环寿命㊂这种方法工艺简单,成本低,但是纵向裂纹是通过表面集中加热的方式产生的,密度不高且形态无法控制,因此涂层的循环寿命不稳定,使得涂层在应用上受到很大的限制㊂Florence[24]和Émilie Courtin[25]等利用溶胶-凝胶(Sol-Gel)方法在金属粘接底层上沉积YSZ层,通过高温热处理使其发生龟裂,再通过APS技术填充裂纹,强化原有结构,形成了一种具有网状分区结构的YSZ陶瓷面层㊂研究结果表明,这种具有纵向分区结构的热障涂层可以达到与EB-PVD热障涂层相近的热循环寿命㊂3 结 语氧化钇稳定氧化锆涂层因其高热膨胀系数㊁低热导率及良好的抗氧化性和稳定性等优异性能而成为航空航天用热障涂层的优良材料㊂氧化钇稳定氧化锆涂层最常用的制备工艺为电子束物理蒸发沉积和大气等离子喷涂技术㊂在服役过程中,涂层易受燃气热流的冲刷和腐蚀,且燃气通过表面孔隙进入涂层内部破坏涂层结构甚至导致涂层的剥离,通过对其失效的分析及改善研究为未来的热障涂层的性能提高与保障提供理论依据及技术支撑㊂46 广 州 化 工2019年7月参考文献[1] Schulz U Leyensa C,Fritscher K.Some recent trends in research andtechnology of advanced thermal barrier coatings[J].Aerospace Science and Technology,2003,7:73-80.[2] JOHHARI A D,R AHMAN M M.A Review of Advance ThermalBarrier Coating Architecture//The3rd National Graduate Conference (Nat Grad2015)[C].Malaysia:Universiti Tenaga Nasional,Putrajaya Campus,2015.[3] XU Z H,HE L M,MUR D,et al.Hot Corrosion Behavior of RareEarth Zirconates and Yttria Partially Stabilized Zirconia Thermal Barrier Coatings[J].Surface&Coatings Technology,2010,204:3652-3661.[4] MOHAN P,PATTERSON T,YAO B,et al.Degradation of ThermalBarrier Coatings by Fuel Impurities and CMAS:Thermochemical Interactions and Mitigation Approaches[J].Journal of Thermal Spray Technology,2010,19(1/2):156-167.[5] 郑蕾,郭洪波,郭磊,等.新一代超高温热障涂层研究[J].航空材料学报,2012,32(6):14-20.[6] LEE M J,LEE B C,LIM J G,et al.Residual Stress Analysis of theThermal Barrier Coating System by Considering the Plasma Spraying Process[J].Journal of Mechanical Science and Technology,2014,28(6):2161-2168.[7] HEVERAN C M,XU J P,SARIN V K,et al.Simulation of Stresses inTBC-EBC Coating Systems for Ceramic[J].Surface&Coatings Technology,2013,235:354-360.[8] Guo Sh Q,Kagawa Y.Isothermal and cycle properties of EB-PVDyttria-partially-stabilized zirconia thermal barrier coatings at1150and 1300℃[J].Ceramics International,2007,33(3):373-378. [9] Renteria A F,Saruhan B,Schulz U,et al.Effect of morphology onthermal conductivity of EB-PVD PYSZ TBCs[J].Surface and Coatings Technology,2006,201:2611-2620.[10]Li M H,Sun X F,Hua W Y,et al.Thermocyclic behavior of sputteredNiCrAlY/EB-PVD7wt%Y2O3-ZrO2thermal barrier coatings[J].Surface and Coatings Technology,2006,200:3770-3774. [11]Wu F,Jordan E H,Ma X,et al.Thermally grown oxide growthbehavior and spallation lives of solution precursor plasma spray thermal barrier coatings[J].Surface and Coatings Technology,2008,202: 1628-1635.[12]Matthew K,Jogender S,Judith T,et al.Metallographic techniques forevaluation of Thermal Barrier Coatings produced by Electron Beam Physical Vapor Deposition[J].Materials Characterization,2008,59:863-870.[13]Vikas Chawla,Buta Singh Sidhu,D Puri,et al.Performance of PlasmaSprayed Nanostructured and Conventional Coatings[J].Journal of the Australian Ceramic Society Volume,2008,44(2):56-62. [14]苗文辉,王璐,郭洪波,等.CMAS环境下电子束物理气相沉积热障涂层的热循环行为及失效机制[J].复合材料学报,2012,29(5): 76-82.[15]张小锋,周克松,宋进兵,等.等离子喷涂-物理气相沉积7YSZ热障涂层沉积机理及其CMAS腐蚀失效机制[J].无机材料学报, 2015,30(3):287-293.[16]Krishna P J,Robert E,Kang Y,et al.A study of damage evolution inhigh purity nano TBCs during thermal cycling:A fracture mechanics based modelling approach[J].Journal of the European Ceramic Society,2017,37(8):2889-2899.[17]Yongseok Kim,Dong-Keun Lee,In-Hwan Shin,et al.MicrostructuralAnalysis of TMF Failure Mechanism of GTD-111Applied to Gas Turbine Blades[J].Procedia Engineering,2013,55:204-209. [18]白玉梅,徐颖强,赖明荣,等.热障涂层不匹配残余应力的分析研究[J].科学技术与工程,2011,11(14):3126-3129. [19]李宇杰,于月光,冀晓鹃,等.Al2O3含量对YSZ热障涂层性能的影响[J].热喷涂技术,2018,10(1):62-68.[20]苏正夫,刘怀菲,王雅蕾.La2O3和Y2O3掺杂ZrO2复合材料的高温相稳定性㊁抗烧结性及热导率[J].复合材料学报,2015,32(5): 1381-1389.[21]Muñoz Saldaña J,Schulz U,Mondragón Rodríguez G C,et al.Microstructure and lifetime of Hf or Zr doped sputtered NiAlCr bond coat/7YSZ EB-PVD TBC systems[J].Surface and Coatings Technology,2018,335:41-51.[22]楼思余,单萧,赵晓峰.大气等离子喷涂热障涂层CMAS防护层成分及厚度优化[J].表面技术,2018,47(2):208-217. [23]郭洪波.一种抗熔融CMAS腐蚀的稀土铝酸盐热障涂层及其制备方法[P]:中国104988454,2015-10-21.[24]Advances in YSZ Coatings Prepared by Sol-Gel Route.Applications toFuel Cells or Thermal Barrier Coatings,Florence et al[J].Key Engineering Materials,2006,317-318:529-532.[25]Émilie Courtin,Boy P,Rouhet C,et al.Optimized Sol-Gel Routes toSynthesize Yttria-Stabilized Zirconia ThinăFilms as Solid Electrolytes for Solid Oxide Fuel Cells[J].Chemistry of Materials,2016,24(23): 4540.。