材料力学课程设计之单缸柴油机曲轴的强度设计说明

曲轴设计说明书

武汉理工大学毕业设计本科毕业设计(论文)题目 186F曲轴的设计与校核计算姓名专业学号指导教师**学院车辆与交通工程系二○一四年五月目录摘要.................................................... I Abstract ................................................ II 1 绪论 (1)1.1 研究背景 (1)1.2 国内外的研究现状与发展趋势 (1)1.2.1 曲轴结构设计的发展 (2)1.2.2 曲轴强度计算发展 (2)1.3 零件分析 (3)1.4 零件的作用 (3)1.5 186F柴油机曲轴的设计目的 (3)1.5.1 毕业设计的目的 (3)1.5.2 186F柴油机的基本参数 (4)2 曲轴的工作条件、结构型式和材料的选择 (5)2.1 曲轴的工作条件和设计要求 (5)2.2 曲轴的材料 (6)2.3 曲轴结构型式的选择 (6)2.4 曲轴强化的方法 (6)3 曲轴主要尺寸的确定和结构细节设计 (8)3.1 曲轴 (8)3.1.1 曲轴简述 (8)3.1.2 曲轴设计 (9)3.2 曲柄 (12)3.2.1 曲柄简述 (12)3.2.2 曲柄设计 (13)3.3 飞轮 (13)3.3.1飞轮的简述 (13)3.3.2飞轮的设计 (14)4 柴油机曲轴的校核计算 (15)4.1 曲轴的校核 (15)4.2 曲轴的疲劳强度的计算 (15)总结 (19)致谢 (20)参考文献 (21)186F曲轴的设计与校核计算摘要曲轴是柴油发动机的重要零件。

它的作用是把活塞的往复直线运动变成旋转运动,将作用在活塞的气体压力变成扭矩,用来驱动工作机械和柴油发动机各辅助系统进行工作。

曲轴在工作时承受着不断变化的压力、惯性力和它们的力矩作用,因此要求曲轴具有强度高、刚度大、耐磨性好,轴颈表面加工尺寸精确,且润滑可靠。

本科毕业设计-柴油机曲轴设计

1前言1.1柴油机与曲轴1.1.1柴油机的工作原理柴油机的每个工作循环都要经历进气、压缩、做功和排气四个过程。

四行程柴油机的工作过程:柴油机在进气冲程吸入纯空气,在压缩冲程接近终了时,柴油经喷油泵将油压提高到10MPa以上,通过喷油器以雾状喷入气缸,在很短时间内与压缩后的高温空气混合,形成可燃混合气。

压缩终了时气缸内空气压力可达3.5~4.5MPa,温度高达476.85℃~726.85℃,极大地超过柴油的自燃温度,因此柴油喷人气缸后,在很短的时间内即着火燃烧,燃气压力急剧达到6~9MPa,温度升高到1726.85℃~2226.85℃。

在高压气体推动下,活塞向下运动并带动曲轴旋转做功。

废气同样经排气门、排气管等处排出。

四行程柴油机的每个工作循环均经过如下四个行程:(1)进气行程在这个行程中,进气门开启,排气门关闭,气缸与化油器相通,活塞由上止点向下止点移动,活塞上方容积增大,气缸内产生一定的真空度。

可燃混合气被吸人气缸内。

活塞行至下止点时,曲轴转过半周,进气门关闭,进气行程结束。

由于进气道的阻力,进气终了时气缸内的气体压力稍低于大气压,约为0.07~0.09MPa。

混合气进入气缸后,与气缸壁、活塞等高温机件接触,并与上一循环的高温残余废气相混合,所以温度上升到96.85℃~126.85℃。

(2)压缩行程进气行程结束后,进气门、排气门同时关闭。

曲轴继续旋转,活塞由下止点向上止点移动,活塞上方的容积缩小,进入到气缸中的混合气逐渐被压缩,使其温度、压力升高。

活塞到上止点时,压缩行程结束。

压缩终了时鼓,混合气温度约为326.85℃~426.85℃,压力一般为0.6~1.2MPa。

(3)做功行程活塞带动曲轴转动,曲轴通过转动把扭矩输出。

(4)排气行程进气口关闭,排气口打开,排除废气。

由上可知,四行程汽油机或柴油机,在一个工作循环中,只有一个行程作功,其余三个行程作为辅助行程都是为作功行程创造条件的。

因此,单缸发动机工作不平稳。

曲柄轴的强度设计,疲劳校核及刚度计算课程设计 刘晨

材料力学课程设计班级:机械工程系铁道车辆1班作者:刘晨(2014120892)题目:曲轴的强度设计、疲劳强度校核及刚度计算指导老师:任小平老师2016年6月9日目录一、课程设计的目的-------------------------------------------2二、课程设计的任务和要求---------------------------------3三、设计计算说明书的要求---------------------------------3四、分析讨论及说明部分的要求--------------------------4五、程序计算部分的要求------------------------------------4六、设计题目-----------------------------------------------------4七、设计内容-----------------------------------------------------5(一)画出曲柄轴的内力图-------------------------6(二)设计曲柄颈直径d,主轴颈直径D-------7(三)校核曲柄臂的强度-----------------------------8(四)校核主轴颈的疲劳强度----------------------11(五)用能量法计算A截面的转角---------------12(六)计算机程序--------------------------------------14八、设计的改进措施及方法------------------------------18九、设计体会--------------------------------------------------19十、参考文献--------------------------------------------------20一、课程设计的目的材料力学课程设计的目的是在于系统学习材料力学后,能结合工程中的实际问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合运用材料力学的知识解决工程实际问题之目的。

曲柄轴的强度设计、疲劳强度校核及刚度计算

材料力学课程设计设计计算说明书设计题目:曲柄轴的强度设计、疲劳强度校核及刚度计算序号: 160题号: 10 - 16教学号:专业: 土木工程(路桥)姓名:指导教师:目录一、材料力学课程设计的目的—————————2二、材料力学课程设计的任务和要求——————3三、设计计算说明书的要求——————————3四、分析讨论及说明部分的要求————————4五、程序计算部分的要求———————————4六、设计题目————————————————5七、设计内容————————————————6 (一)画出曲柄轴的内力图------------------ 7 (二)设计曲柄颈直径d,主轴颈直径D------- 9 (三)校核曲柄臂的强度--------------------10 (四)校核主轴颈的疲劳强度--------------- 14 (五)用能量法计算A截面的转角----------- 15 (六)计算机程序------------------------- 17八、设计体会——————————————----21九、参考文献——————————————----21一、课程设计的目的材料力学课程设计的目的是在于系统学习材料力学后,能结合工程中的实际问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合运用材料力学的知识解决工程实际问题之目的。

同时,可以使我们将材料力学的理论和现代计算方法及手段融为一体。

既从整体上掌握了基本理论和现代的计算方法,又提高了分析问题,解决问题的能力;既能对以前所学的知识(高等数学、工程图学、理论力学、算法语言、计算机和材料力学等)的综合应用,又为后继课程(机械设计、专业课等)得学习打下基础,并初步掌握工程中的设计思想和设计方法,对实际工作能力有所提高。

1、使所学的材料力学知识系统化,完整化。

2、在系统全面复习的基础上,运用材料力学知识解决工程实际问题。

本科毕业设计-柴油机曲轴设计

1前言1.1柴油机与曲轴1.1.1柴油机的工作原理柴油机的每个工作循环都要经历进气、压缩、做功和排气四个过程。

四行程柴油机的工作过程:柴油机在进气冲程吸入纯空气,在压缩冲程接近终了时,柴油经喷油泵将油压提高到10MPa以上,通过喷油器以雾状喷入气缸,在很短时间内与压缩后的高温空气混合,形成可燃混合气。

压缩终了时气缸内空气压力可达3.5~4.5MPa,温度高达476.85℃~726.85℃,极大地超过柴油的自燃温度,因此柴油喷人气缸后,在很短的时间内即着火燃烧,燃气压力急剧达到6~9MPa,温度升高到1726.85℃~2226.85℃。

在高压气体推动下,活塞向下运动并带动曲轴旋转做功。

废气同样经排气门、排气管等处排出。

四行程柴油机的每个工作循环均经过如下四个行程:(1)进气行程在这个行程中,进气门开启,排气门关闭,气缸与化油器相通,活塞由上止点向下止点移动,活塞上方容积增大,气缸内产生一定的真空度。

可燃混合气被吸人气缸内。

活塞行至下止点时,曲轴转过半周,进气门关闭,进气行程结束。

由于进气道的阻力,进气终了时气缸内的气体压力稍低于大气压,约为0.07~0.09MPa。

混合气进入气缸后,与气缸壁、活塞等高温机件接触,并与上一循环的高温残余废气相混合,所以温度上升到96.85℃~126.85℃。

(2)压缩行程进气行程结束后,进气门、排气门同时关闭。

曲轴继续旋转,活塞由下止点向上止点移动,活塞上方的容积缩小,进入到气缸中的混合气逐渐被压缩,使其温度、压力升高。

活塞到上止点时,压缩行程结束。

压缩终了时鼓,混合气温度约为326.85℃~426.85℃,压力一般为0.6~1.2MPa。

(3)做功行程活塞带动曲轴转动,曲轴通过转动把扭矩输出。

(4)排气行程进气口关闭,排气口打开,排除废气。

由上可知,四行程汽油机或柴油机,在一个工作循环中,只有一个行程作功,其余三个行程作为辅助行程都是为作功行程创造条件的。

因此,单缸发动机工作不平稳。

曲轴强度计算

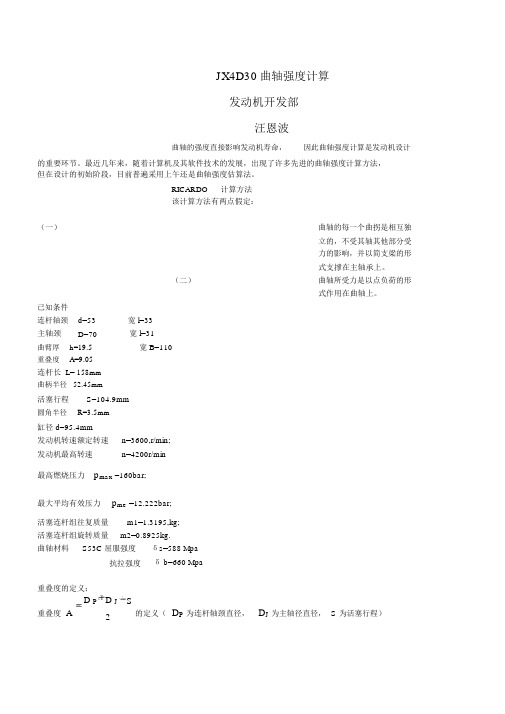

JX4D30曲轴强度计算发动机开发部汪恩波曲轴的强度直接影响发动机寿命,因此曲轴强度计算是发动机设计的重要环节。

最近几年来,随着计算机及其软件技术的发展,出现了许多先进的曲轴强度计算方法,但在设计的初始阶段,目前普遍采用上午还是曲轴强度估算法。

RICARDO计算方法该计算方法有两点假定:(一)曲轴的每一个曲拐是相互独立的,不受其轴其他部分受力的影响,并以简支梁的形式支撑在主轴承上。

(二)曲轴所受力是以点负荷的形式作用在曲轴上。

已知条件连杆轴颈d=53宽 l=33主轴颈D=70宽 l=31曲臂厚h=19.5宽 B=110重叠度A=9.05连杆长 L= 158mm曲柄半径52.45mm活塞行程S=104.9mm圆角半径R=3.5mm缸径 d=95.4mm发动机转速额定转速n=3600,r/min;发动机最高转速n=4200r/min最高燃烧压力p max=160bar;最大平均有效压力p me=12.222bar;活塞连杆组往复质量m1=1.3195,kg;活塞连杆组旋转质量m2=0.8925kg.曲轴材料S53C 屈服强度δs=588 Mpa抗拉强度δ b=660 Mpa重叠度的定义:重叠度 A D P D J SD J为主轴径直径,S为活塞行程)2的定义( D P为连杆轴颈直径,弯曲应力计算1. 曲轴受力计算压缩上止点时的曲轴作用力FmaxFL maxF p F jFRmax2式中, F j 为活塞连杆组往复惯性力; F p 为燃气作用力( N ) ;F L max 、 F Rmax 为左右两侧主轴承支撑力的最大值(N )F j2n2(S ) 10 518 S[m 2 m 1 1]2LF j236002104.9[0.8925 (104.9 )5181.3195 12 ] 1019734.1158F pd 2 p max4F pd 2 p max95.4216 114310N44FmaxF pF j 114310 19734 67022N22排气上止点时的曲轴作用力F j Fmin2F jF min9867.5 N22、单个曲拐三个危险截面( A-A 、 B-B 、 C-C )上的弯矩经过计算a=19.25mm b=32.5mm c=40.5mm l=58mm曲柄臂中央处( A-A )M AmaxF max a =67022x19.25=1290173.5NmmM AminF min a =9867.5x19.25=189939.75Nmm连杆轴颈圆角处( B-B )MB maxF max b =67022x32.5=2178215NmmMB minF min b =9867.5x32.5=314827.5Nmm连杆轴颈中央处( C-C ) MMC max F max c =67022x32.5=67022x40.5=2714391 Nmm CminF min c =9867.5x40.5=399633.75Nmm式中, M A max 、 M A min 、 M B max 、 M Bmin 、 M C max 、 M Cmin 分别为曲拐三个危险截面上的最大和最小弯矩( N.m )a b c 为曲轴有关尺寸,如图所示。

单缸四冲程柴油机课程设计说明书之欧阳家百创编

欧阳家百创编目录目录1、机构简介与设计数据 (2)(1)机构简介 (2)(2)设计数据 (3)2、设计内容及方案分析 (3)(1)曲柄滑块机构的运动分析 (4)(2)齿轮机构的设计 (6)(3)凸轮机构的设计 (8)3、设计体会 (11)4、主要参考文献 (11)单缸四冲程柴油机1、机构简介与设计数据(1)机构简介柴油机(如附图1(a))是一种内燃机,他将燃料燃烧时所产生的热能转变成机械能。

往复式内燃机的主体机构为曲柄滑块机构,以气缸内的燃气压力推动活塞3经连杆2而使曲柄1旋转。

本设计是四冲程内燃机,即以活塞在气缸内往复移动四次(对应曲柄两转)完成一个工作循环。

在一个工作循环中,气缸内的压力变化可由示功图(用示功器从气缸内测得,如附图1(b)所示),它表示汽缸容积(与活塞位移s成正比)与压力的变化关系,现将四个冲程压力变化做一简单介绍。

进气冲程:活塞下行,对应曲柄转角θ=0°→180°。

进气阀开,燃气开始进入汽缸,气缸内指示压力略低于1个大气压力,一般以1大气压力算,如示功图上的a → b。

压缩冲程:活塞上行,曲柄转角θ=180°→ 360°。

此时进气完毕,进气阀关闭,已吸入的空气受到压缩,压力渐高,如示功图上的b→c。

做功冲程:在压缩冲程终了时,被压缩的空气温度已超过柴油的自燃的温度,因此,在高压下射入的柴油立刻爆燃,气缸内的压力突然增至最高点,燃气压力推动活塞下行对外做功,曲柄转角θ=360°→540°。

随着燃气的膨胀,气缸容积增加,压力逐渐降低,如图上c→b。

排气冲程:活塞上行,曲柄转角θ=540°→720°。

排气阀打开,废气被驱出,气缸内压力略高于1大气压,一般亦以1大气压计算,如图上的b→a。

进排气阀的启闭是由凸轮机构控制的。

凸轮机构是通过曲柄轴O上的齿轮Z1和凸轮轴上的齿轮Z2来传动的。

由于一个工作循环中,曲柄转两转而进排气阀各启闭一次,所以齿轮的传动比i12=n1/n2=Z1/Z2 =2。

曲柄轴的强度设计、疲劳强度校核及刚度计算

材料力学课程设计计算说明书设计题目:曲柄轴的强度设计、疲劳强度校核及刚度计算数据号:7.7-6学号:姓名:指导教师:目录一、设计目的 (3)二、设计任务和要求 (3)2.1、设计计算说明书的要求 (3)2.2、分析讨论及说明书部分的要求 (4)2.3、程序计算部分的要求 (4)三、设计题目 (4)3.1、数据1)画出曲柄轴的内力图 (5)2)设计主轴颈D和曲柄颈直径d (8)3)校核曲柄臂的强度 (9)4)校核主轴颈飞轮处的疲劳强度 (15)5)用能量法计算A端截面的转角yθ,zθ (16)四、分析讨论及必要说明 (20)五、设计的改进措施及方法 (20)六、设计体会 (21)七、参考文献 (21)附录一.流程图 (24)二.C语言程序 (25)三.计算输出结果 (28)一、设计目的本课程设计是在系统学完材料力学课程之后,结合工程实际中的问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合利用材料力学知识解决工程实际问题的目的。

同时,可以使学生将材料力学的理论和现代计算方法及手段融为一体,既从整体上掌握了基本理论和现代计算方法,又提高了分析问题、解决问题的能力;既是对以前所学知识(高等数学、工程图学、理论力学、算法语言、计算机和材料力学等)的综合运用,又为后续课程的学习打下基础,并初步掌握工程设计思路和设计方法,使实际工作能力有所提高。

具体有一下六项:(1).使所学的材料力学知识系统化、完整化。

(2).在系统全面复习的基础上,运用材料力学知识解决工程实际中的问题。

(3).由于选题力求结合专业实际,因而课程设计可把材料力学与专业需要结合起来。

(4).综合运用以前所学的各门课程的知识(高等数学、工程图学、理论力学、算法语言、计算机等),使相关学科的知识有机地联系起来。

(5).初步了解和掌握工程实际中的设计思路和设计方法。

(6).为后续课程的教学打下基础。

二、设计任务和要求参加设计者要系统复习材料力学课程的全部基本理论和方法,独立分析、判断设计题目的已知条件和所求问题,画出受力分析计算简图和内力图,列出理论依据并到处计算公式,独立编制计算机程序,通过计算机给出计算结果,并完成设计计算说明书。

2019曲柄轴的强度设计、疲劳强度校核及刚度计算说明.doc

材料力学课程设计设计计算说明书设计题目:曲柄轴的强度设计、疲劳强度校核及刚度计算序号: 160题号: 10 - 16教学号:专业: 土木工程(路桥)姓名:指导教师:目录一、材料力学课程设计的目的—————————2二、材料力学课程设计的任务和要求——————3三、设计计算说明书的要求——————————3四、分析讨论及说明部分的要求————————4五、程序计算部分的要求———————————4六、设计题目————————————————5七、设计内容————————————————6 (一)画出曲柄轴的内力图------------------ 7 (二)设计曲柄颈直径d,主轴颈直径D------- 9 (三)校核曲柄臂的强度--------------------10 (四)校核主轴颈的疲劳强度--------------- 14 (五)用能量法计算A截面的转角----------- 15 (六)计算机程序------------------------- 17八、设计体会——————————————----21九、参考文献——————————————----21一、课程设计的目的材料力学课程设计的目的是在于系统学习材料力学后,能结合工程中的实际问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合运用材料力学的知识解决工程实际问题之目的。

同时,可以使我们将材料力学的理论和现代计算方法及手段融为一体。

既从整体上掌握了基本理论和现代的计算方法,又提高了分析问题,解决问题的能力;既能对以前所学的知识(高等数学、工程图学、理论力学、算法语言、计算机和材料力学等)的综合应用,又为后继课程(机械设计、专业课等)得学习打下基础,并初步掌握工程中的设计思想和设计方法,对实际工作能力有所提高。

1、使所学的材料力学知识系统化,完整化。

2、在系统全面复习的基础上,运用材料力学知识解决工程实际问题。

单缸四冲程柴油机课程设计说明书之欧阳索引创编

2021.02.02目录目录1、机构简介与设计数据 (2)(1)机构简介 (2)(2)设计数据 (3)2、设计内容及方案分析 (3)(1)曲柄滑块机构的运动分析 (4)(2)齿轮机构的设计 (6)(3)凸轮机构的设计 (8)3、设计体会 (11)4、主要参考文献 (11)单缸四冲程柴油机1、机构简介与设计数据(1)机构简介柴油机(如附图1(a))是一种内燃机,他将燃料燃烧时所产生的热能转变成机械能。

往复式内燃机的主体机构为曲柄滑块机构,以气缸内的燃气压力推动活塞3经连杆2而使曲柄1旋转。

本设计是四冲程内燃机,即以活塞在气缸内往复移动四次(对应曲柄两转)完成一个工作循环。

在一个工作循环中,气缸内的压力变化可由示功图(用示功器从气缸内测得,如附图1(b)所示),它表示汽缸容积(与活塞位移s成正比)与压力的变化关系,现将四个冲程压力变化做一简单介绍。

进气冲程:活塞下行,对应曲柄转角θ=0°→180°。

进气阀开,燃气开始进入汽缸,气缸内指示压力略低于1个大气压力,一般以1大气压力算,如示功图上的a → b。

压缩冲程:活塞上行,曲柄转角θ=180°→ 360°。

此时进气完毕,进气阀关闭,已吸入的空气受到压缩,压力渐高,如示功图上的b→c。

做功冲程:在压缩冲程终了时,被压缩的空气温度已超过柴油的自燃的温度,因此,在高压下射入的柴油立刻爆燃,气缸内的压力突然增至最高点,燃气压力推动活塞下行对外做功,曲柄转角θ=360°→540°。

随着燃气的膨胀,气缸容积增加,压力逐渐降低,如图上c→b。

排气冲程:活塞上行,曲柄转角θ=540°→720°。

排气阀打开,废气被驱出,气缸内压力略高于1大气压,一般亦以1大气压计算,如图上的b→a。

进排气阀的启闭是由凸轮机构控制的。

凸轮机构是通过曲柄轴O上的齿轮Z1和凸轮轴上的齿轮Z2来传动的。

由于一个工作循环中,曲柄转两转而进排气阀各启闭一次,所以齿轮的传动比i12=n1/n2=Z1/Z2 =2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材料力学课程设计 班级: 作者: 题目:单缸柴油机曲轴的强度设计 及刚度计算、疲劳强度校核 指导老师:

2007.11.05 一、 课程设计的目的 材料力学课程设计的目的是在于系统学习材料力学后,能结合工程中的实际问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合运用材料力学的知识解决工程实际问题之目的。同时,可以使我们将材料力学的理论和现代计算方法及手段融为一体。既从整体上掌握了基本理论和现代的计算方法,又提高了分析问题,解决问题的能力;既把以前所学的知识综合应用,又为后继课程打下基础,并初步掌握工程中的设计思想和设计方法,对实际工作能力有所提高。 1)使所学的材料力学知识系统化,完整化。让我们在系统全面复习的基础上,运用材料力学知识解决工程实际问题。 2)综合运用以前所学的各门课程的知识(高等数学、工程图学、理论力学、算法语言、计算机等),使相关学科的知识有机地联系起来。 3)使我们初步了解和掌握工程实践中的设计思想和设计方法,为后续课程的学习打下基础。 二、课程设计的任务和要求

要系统复习材料力学课程的全部基本理论和方法,独立分析、判断设计题目的已知所求问题,画出受力分析计算简图和内力图,列出理论依据并导出计算公式,独立编制计算程序,通过计算机给出计算结果,并完成设计计算说明书。 三、 设计题目 某柴油机曲轴可以简化为下图所示的结构,材料为球墨铸铁(QT450-5)弹性常数为E、μ,许用应力为[σ],G处输入转矩为eM,曲轴颈中点受切向力tF、径向力rF的作用,且rF=2tF。曲柄臂简化为矩形截面,1.4≤hD≤1.6,2.5≤hb

≤4, 3l=1.2r,已知数据如下表:

1/lm 2/lm /EGpa /Mpa 1/Mpa 0.11 0.18 150 0.27 120 180

/PkW

/(/min)nr /rm

0.05 0.78 15.5 280 0.06

(一) 画出曲轴的内力图。 (二) 设计曲轴颈直径d,主轴颈直径D。 (三) 校核曲柄臂的强度。 (四) 校核主轴颈H-H截面处的疲劳强度,取疲劳安全系数n=2。键槽为端铣 加工,主轴颈表面为车削加工。 (五) 用能量法计算A-A截面的转角y,z。 1、 画出曲轴的内力图

(1) 外力分析 画出曲轴的计算简图,计算外力偶矩

Me=9549pn=9549*10.5100=1003Nm

tF

=

e

M

r=16717N

rF=2tF=8358N

计算反力 在XOY平面内:AyF=212rFlll=5188N FyF=112rFlll=3170N

在XOE平面内:AzF=212tFlll=10376N FzF=112tFlll=6341N

(2) 内力分析 ①主轴颈的EG左端(1-1)截面最危险,受扭转和两向弯曲

1XM=m=1003Nm

1YM=FzF*(2l–

3

2

l

)=913Nm

1ZM=FyF*(2l–

3

2

l

)=456Nm

②曲柄臂DE段下端(2-2)截面最危险,受扭转、两向弯曲和压缩 2XM=m=1003Nm

2YM=FzF*(2l–

3

2

l

)=913Nm

2ZM=FyF*(2l–

3

2

l

)=456Nm

2NF=FyF=3170N

③曲柄颈CD段中间截面(3-3)最危险,受扭转和两向弯曲

3XM=AzF*r=623Nm

3YM=AzF*1l=1141Nm

3ZM=AyF*1l=571Nm

(2) 图如下图(不计内力弯曲切应力,弯矩图画在受压侧):

(单位: 力—N 力矩—Nmg) yxM768768

1141913

913

M623

10031003 NF51883170

zM384384

571456

456

2、 设计曲轴颈直径d和主轴颈直径D (1)主轴颈的危险截面为EF的最左端,受扭转和两向弯曲 根据主轴颈的受力状态,可用第三强度理论计算

3r=

1

1

2222

111()MxMyMz

≤[]

其中11=332D 得D≥49.5mm取D=50mm (2)曲柄颈CD属于圆轴弯扭组合变形,由第三强度理论,在危险截面1-1中: 222333331rXYZMMMW

222333332XYZMMMd

222

3

326231141571120MPad

得 49.4dmm 故取 50dmm 3、 校核曲柄臂的强度 (1)(具体求解通过C语言可得,见附录) 由程序得h,b的最佳值为 72.32hmm,28.92bmm。 查表得 0.258,0.767 (2)曲柄臂的强度计算 曲柄臂的危险截面为矩形截面,且受扭转、两向弯曲及轴力作用(不计剪力

QF),曲柄臂上的危险截面2-2的应力分布图如下图:

根据应力分布图可判定出可能的危险点为1D,2D,3D。 1D点: 1D点处于单向应力状态

222222NXZXZ

FMM

AWW

22266FyZFmMhbhbhb

50.73[]MPa 所以1D点满足强度条件。

2D点: 2D点处于二向应力状态,存在扭转切应力

222991358.50.25872.3228.9210yMMPahb

2D点的正应力为轴向力和绕z轴的弯矩共同引起的

2222NZZ

FM

AW

226FyZFMhbhb

6293170645646.75[]72.3228.921072.3228.9210MPa

由第三强度理论

22223446.75458.5125.99[]rMPa

∵ 125.99120100%4.996%5%120 所以2D点满足强度条件。

3D点: 3D点处于二向应力状态

'0.76758.544.87MPa

2222'NXX

FM

AW

26FyeFMhbhb

62931706100341.30372.3228.921028.9272.3210MPa

根据第三强度理论

22223'4'41.303444.8798.789[]rMPa

所以3D点满足强度条件。

➢ 综上,曲柄臂满足强度条件。 4、 校核主轴颈H-H截面处的疲劳强度 由题意 450

bMPa

查表得 1.43K

0.9438

已知 1180MPa 0.78 0.05 2n

FH处只受扭转作用

11min3391652942.104.001016xxp

MMMPaDW

max0 minmaxr

所以,扭转切应力为脉动循环。 min2am

min42.1021.0522amMPa

安全系数11804.521.4321.050.0521.050.780.9438amnnK

所以,H-H截面的疲劳强度足够。 5、 用能量法计算A-A截面的转角y,z

采用图乘法分别求解A-A截面的转角y

,z。

(1) 求y: 在截面A加一单位力偶矩yM。并作出单位力偶矩作用下的弯矩图yM

与外载荷作用下的弯矩图yM如下(画在受压一侧):

10.7450.497

0.497

9139131141768

768My

由平衡方程得12113.4480.110.18AzFzFFNll