航空发动机涡轮叶片的抗腐蚀研究

航空发动机涡轮叶片冷却技术综述

航空发动机涡轮叶片冷却技术一、引言航空发动机自诞生以来,对它的基本发展要求就是推力更大、推重比更高、耗油率更低、质量更轻、耐久性更好和费用更低等。

因此,航空发动机涡轮的发展趋势主要在以下两个方面:其一是不断提高涡轮前温度;其二就是不断增加涡轮气动负荷,采用跨音速涡轮设计方案,减少涡轮级数和叶片排数。

在现有技术条件下,并在保证尺寸小、质量轻的情况下,提高涡轮前温度,是获得大推力和高推重比的主要措施之一。

从理论上讲,涡轮进口温度每提高100℃,航空发动机的推重比能够提高10%左右。

当前,先进航空发动机涡轮前温度已经达到1900K 左右,这远远超过了涡轮叶片所用的高温合金材料的熔点温度。

为了保证涡轮叶片在高温燃气环境下安全可靠地工作,就必须对叶片采取冷却和热防护措施。

对于高温所带来的一系列问题,解决的办法主要有两个:一是提高材料的耐热性,发展高性能耐热合金,制造单晶叶片;二是采用先进的冷却技术,以少量的冷却空气获得更高的降温效果。

其中材料的改善占40%,冷却技术占60%。

对于军用航空发动机,第3代的涡轮进口温度为1680~1750K,涡轮叶片耐温能力主要通过第1代单晶合金或定向合金和气膜冷却技术保证;第4代的涡轮进口温度达到1850~1980K,涡轮叶片耐温能力主要通过第2代单晶合金和对流-冲击-气膜复合冷却技术来保证;未来一代的涡轮进口温度将高达2200K,预计涡轮叶片耐温能力通过第3代单晶合金或陶瓷基复合材料等耐高温材料和包括层板发散冷却在内的更加高效的冷却技术来保证。

二、航空发动机涡轮叶片冷却技术概述涡轮冷却技术研究始于上个世纪40年代,大约在1960年,气冷涡轮首次应用于商业航空发动机上。

经过多年的发展,目前基本上形成了由内部冷却和外部冷却构成的涡轮叶片冷却方案。

1.内部冷却其基本原理是冷气从叶片下部进入叶片内部,通过带肋壁的内流冷却通道,对叶片的内表面实施有效的冷却,一部分冷气通过冲击孔,以冲击冷却的形式对叶片前缘内表面进行冷却,剩下的一部分气体经过叶片尾部的扰流柱,被扰动强化换热以后从尾缘排出。

航空发动机涡轮叶片损伤分析与优化

航空发动机涡轮叶片损伤分析与优化航空发动机是飞机最基本的动力设备,而涡轮叶片则是发动机的关键部件之一。

它们负责将高温高压的气体转化为动力,为飞机提供推力。

但由于受到高温高压的磨损、疲劳等因素的影响,涡轮叶片容易出现损伤和磨损,降低了发动机的性能和寿命,甚至可能导致事故的发生。

因此,航空发动机涡轮叶片的损伤分析与优化是极为重要的。

一、涡轮叶片损伤形式涡轮叶片主要有以下几种损伤形式:1. 疲劳裂纹:叶片由于在高温高压环境中不断的膨胀和收缩,会导致疲劳裂纹的产生,长时间的使用容易形成大面积的疲劳损伤,严重影响发动机的性能和安全。

2. 磨损:叶轮进行高速旋转时,空气颗粒与叶片的碰撞和磨擦会导致叶片表面的磨损,造成叶片表面清平不良,影响涡轮叶片的气动性能。

磨损导致的叶片几何变形还会影响整个涡轮机的性能。

3. 烧蚀:热腐蚀主要是由于冷却不良引起的。

由于设计和加工因素影响,涡轮叶片冷却过程不良会导致结构内部高温区域产生严重的氧化和腐蚀现象,使叶片的热稳定性和寿命受到影响。

4. 叶片断裂:涡轮叶片由于在高速旋转过程中受到高温高压气流的冲击、振动和疲劳,易发生断裂,出现这种情况,需要及时更换叶片,否则可能导致严重的事故发生。

二、损伤分析针对涡轮叶片存在的各种损伤形式,需要对其进行详尽的分析和评估,以便找出问题的瓶颈并做出相应的建议,为涡轮叶片的使用和保养提供参考。

1. 损伤分析方法涡轮叶片的损伤分析方法主要有以下几种:①直接观察:利用肉眼和显微镜对涡轮叶片进行观察,得到表面和内部的损伤情况。

②无损检测:采用无损检测技术对涡轮叶片进行检测,如超声波、X射线、光学等方法,可检测出叶片内部的裂纹、缺陷等问题。

③仿真分析:利用计算机辅助工程软件对涡轮叶片进行流场仿真,可以模拟出各种工况下的应力分布和变形情况,得到叶片的结构强度和性能等参数。

2. 损伤评估标准对于涡轮叶片的损伤评估,一般需要参考以下标准:①疲劳裂纹的长度和分布情况。

航空发动机涡轮叶片热障涂层应用的关键技术和问题

为多孔或柱状晶结构,这些结构会成 能良好,它会沿陶瓷层的微裂纹、孔 渗入(在表层的粘附往往有渗透的现

为腐蚀介质的快速扩散通道,加剧高 洞等逐渐渗入涂层内部,填充陶瓷层 象,可以形成致密层,阻止 CMAS 的

温合金基体的腐蚀)。粘结层的成分 中的空隙,降低陶瓷层的断裂韧性, 渗入);二是阻止渗入后引起的氧化

面,并在高温环境下熔融、渗入涂层 内部,成为影响先进航空发动机热障 涂层寿命的关键因素 。 [23-25]

突然下降时,热障涂层内部的 CMAS 迅速凝固,降低了热障涂层的应变容 限,从而导致涂层发生剥落。对于涡

金属粘结层作为陶瓷面层和高

CMAS 是由于大气中的灰尘、砂 轮叶片热障涂层来说,CMAS 的侵入

匹配所引起的热应力;二是提高整 机循环的峰值温度(如起飞或降落)

国内外针对 CMAS 的防护进行

个热障涂层体系的抗氧化腐蚀性能 时,这些物质形成玻璃态熔融沉积 了大量的研究 [26-29],主要有以下几

(YSZ 陶瓷面层是氧离子导体,且多 物。CMAS 熔体与涂层材料润湿性 个方面:一是阻止 CMAS 熔化后的

程玉贤 博士,现为中国航发沈阳黎明航空

发动机有限责任公司高级工程师,研究 方向为航空发动机功能涂层的工程化 应用等,先后承担多项上级课题和公司 级课题攻关,发表论文多篇,授权专利 5 项。

28 航空制造技术·2017 年第 15 期

涡轮叶片是航空发动机核心零部 件,它一直处于高温、高压、高速的燃 气腐蚀工作环境中,承受着离心力、气 动力、温度应力等循环交变载荷与动 载荷作用,服役环境非常恶劣 [1]。为 了满足涡轮叶片长寿命和高可靠性 需求,高性能航空发动机涡轮叶片表 面无一例外地施加热障涂层 [2-5]。热 障涂层一般由抗氧化腐蚀性能良好 的金属粘结底层和导热系数较低的 陶瓷面层组成,具有降低叶片表面温 度、提高叶片抗高温氧化腐蚀能力、 延长服役寿命、降低发动机油耗等优 点,是与先进高温结构材料技术、高 效冷却技术并重的涡轮叶片 3 大关 键技术之一 。 [6-8]

镍基单晶合金高温蠕变行为的研究新进展

镍基单晶合金高温蠕变行为的研究新进展镍基单晶合金是目前航空发动机涡轮叶片的主要制造材料,其蠕变性能是关系到发动机使用安全和服役寿命的重要因素。

本文从成分组成、蠕变机制、本构模型等方面论述了近年来镍基单晶合金研究的新进展,特别着重于阐明镍基单晶合金蠕变行为与微结构演化之间的联系,论述了晶体塑性有限元方法在单晶叶片力学行为模拟中的应用,为我国发动机叶片设计和强度分析提供重要的理论参考和技术指导。

标签:镍基单晶合金蠕变微结构晶体塑性一、引言航空发动机涡轮叶片长期处于高温下,受到复杂应力和燃气冲击腐蚀等综合作用,工作条件十分恶劣。

涡轮叶片等热端部件的可靠性是影响发动机性能和寿命的关键因素和技术难点。

镍基单晶合金因具有较高的高温强度、优异的蠕变、疲劳抗力及良好的抗氧化性和抗热腐蚀性,被广泛用于制造航空发动机的涡轮叶片等核心部件。

镍基单晶合金通过定向凝固技术消除了晶界,使其高温抗蠕变、疲劳性能大大增强,成为最受关注、应用最广的高温合金。

随着发动机服役温度的不断提高,单晶材料的蠕变行为和变形机制也随温度升高表现出不同的特征。

因此,建立合适的本构模型对镍基单晶合金的蠕变行为进行预测,对于我国航空发动机叶片设计、强度分析和寿命预测具有重要的意义。

二、镍基单晶合金的发展趋势及现状镍基单晶合金由于其优异的抗蠕变、疲劳和耐腐蚀性能,在过去的几十年里得到了世界各国的重视,并形成了合金系列应用到航空发动机的热端部件中,如美国的CMSX-2、CMSX-4、CMSX-10系列,英国的RR2000系列,法国的MC2、MC-NG系列,日本的TMS-75、TMS-138、TMS-162系列等。

我国镍基单晶高温合金研制从20世纪80年代初开始,现已发展到以DD22为代表的第四代合金材料,但是,合金性能和发达国家相比尚存在一定的差距,距离大范围实际应用还有较长的路要走。

镍基单晶合金优异的高温性能得益于Re、Ru、W等难熔金属的添加。

Re 的添加有助于改善高温合金的显微组织和热稳定性,降低不稳定相及单晶缺陷等的影响,从而显著增强单晶合金的高温抗蠕变性能。

高温环境下航空发动机涡轮叶片的温度场分析

高温环境下航空发动机涡轮叶片的温度场分析在航空发动机的运作过程中,高温环境对涡轮叶片的影响是不可忽视的。

因为涡轮叶片是发动机中非常重要的部件,直接关系到发动机的效率和可靠性。

涡轮叶片的温度分布情况对于航空发动机的研发和生产都有着非常重要的作用,在此,我们将从温度场的角度来分析高温环境下航空发动机涡轮叶片的情况。

涡轮叶片的结构特点涡轮叶片是一种模拟风力机上的风轮叶片的整流叶片,其结构分为叶盘、叶片和平台三部分。

叶片是涡轮叶片中的最主要部分,其形状和大小决定着涡轮叶片功率和效率的大小。

在航空发动机使用中,叶片材料必须具有承受高温氧化腐蚀的特性,通常是镍基合金或钴基合金。

涡轮叶片的材质以及结构的设计直接决定了其温度分布情况,在高温环境下需要做出特殊设计来减少温度梯度和热膨胀带来的不良影响。

高温环境下的涡轮叶片温度场分析涡轮叶片需要承受的温度非常高,由于发动机的工况复杂,涡轮叶片表面温度不是非常均匀。

要想减少涡轮叶片表面温度分布不均匀以及热膨胀效应带来的不良影响,需要对涡轮叶片的温度场进行分析。

涡轮叶片温度场分析可以采用有限元方法来求解,在有限元计算程序中,将叶片的表面覆盖上网格点进行离散化处理,然后依据导热方程,通过对网格点上的热通量和修正热导率的分析,来计算出涡轮叶片表面的温度分布情况。

在高温环境下,涡轮叶片的材料受到高温氧化腐蚀的影响,会导致其材质发生氧化变质,从而加速了材料的老化,对其力学性能和热传导性能都会产生不利影响。

针对这种情况,涡轮叶片通常采用多孔材质作为热屏障来减少温度梯度,以及提高其抗氧化、抗腐蚀能力。

涡轮叶片热屏障材料的特性由于航空发动机使用的高温环境非常严酷,涡轮叶片的材质需要具备一定的特性和优势,以保证其能够在这种条件下正常使用。

其中,热屏障材料是涡轮叶片中非常重要的一部分,其主要作用是减少涡轮叶片表面温度梯度,减轻热膨胀效应,同时提高其抗氧化、抗腐蚀能力。

常用的热屏障材料有:氧化铝、二氧化硅、氧化钇等。

航空发动机的涡轮叶片冷却技术

航空发动机的涡轮叶片冷却技术航空发动机被誉为现代工业的“皇冠”,而涡轮叶片则是这顶皇冠上的璀璨明珠。

在航空发动机的工作过程中,涡轮叶片面临着极端恶劣的工作环境,高温、高压、高转速等因素使得涡轮叶片的冷却成为了至关重要的技术难题。

本文将深入探讨航空发动机的涡轮叶片冷却技术。

航空发动机的涡轮进口温度极高,远远超过了涡轮叶片材料的熔点。

如果没有有效的冷却措施,涡轮叶片将很快失效,从而导致发动机故障甚至无法正常工作。

因此,为了确保发动机的可靠性和耐久性,必须采用先进的冷却技术来降低涡轮叶片的工作温度。

目前,常见的涡轮叶片冷却技术主要包括内部对流冷却、气膜冷却和热障涂层等。

内部对流冷却是涡轮叶片冷却的基础技术之一。

通过在叶片内部设计复杂的冷却通道,让冷却空气在通道内流动,从而带走叶片表面传来的热量。

这些冷却通道的形状和布局经过精心设计,以实现最佳的冷却效果。

冷却空气通常从压气机引入,经过一系列的导流和分配装置,进入叶片内部的冷却通道。

在通道内,冷却空气与叶片壁面进行热交换,吸收热量后从叶片的尾缘或其他部位排出。

为了提高内部对流冷却的效率,工程师们不断优化冷却通道的结构,采用诸如扰流柱、肋片等措施来增强换热效果。

气膜冷却则是在涡轮叶片的表面形成一层低温气膜,以隔离高温燃气与叶片表面的直接接触。

在叶片表面上分布着一系列的小孔或缝隙,冷却空气从这些小孔或缝隙中喷出,形成一层薄薄的气膜覆盖在叶片表面。

这层气膜能够有效地阻挡高温燃气的热量传递,从而降低叶片表面的温度。

气膜冷却的效果取决于气膜的覆盖范围、厚度和稳定性等因素。

为了获得更好的气膜冷却效果,需要对小孔或缝隙的形状、分布和喷射角度等进行精确设计。

热障涂层是另一种重要的涡轮叶片冷却技术。

热障涂层通常由陶瓷材料制成,具有较低的热导率和良好的高温稳定性。

将热障涂层涂覆在涡轮叶片的表面,可以有效地减少热量向叶片内部的传递。

热障涂层能够承受高温燃气的冲刷和腐蚀,同时起到隔热的作用,显著降低叶片的工作温度。

航空发动机涡轮叶片材料的应用与发展

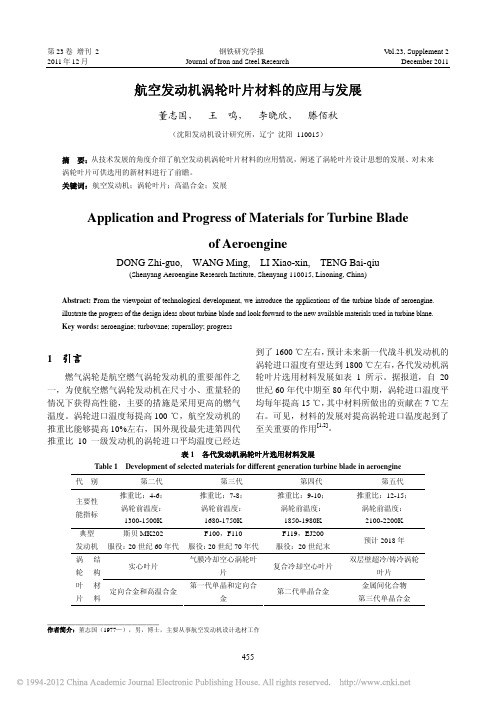

第23卷 增刊 2 钢铁研究学报 V ol.23, Supplement 2 2011年12月 Journal of Iron and Steel Research December 2011____________________________________作者简介:董志国(1977—),男,博士,主要从事航空发动机设计选材工作航空发动机涡轮叶片材料的应用与发展董志国, 王 鸣, 李晓欣, 滕佰秋(沈阳发动机设计研究所,辽宁 沈阳 110015)摘 要:从技术发展的角度介绍了航空发动机涡轮叶片材料的应用情况,阐述了涡轮叶片设计思想的发展、对未来涡轮叶片可供选用的新材料进行了前瞻。

关键词:航空发动机;涡轮叶片;高温合金;发展Application and Progress of Materials for Turbine Bladeof AeroengineDONG Zhi-guo, WANG Ming, LI Xiao-xin, TENG Bai-qiu(Shenyang Aeroengine Research Institute, Shenyang 110015, Liaoning, China)Abstract: From the viewpoint of technological development, we introduce the applications of the turbine blade of aeroengine. illustrate the progress of the design ideas about turbine blade and look forward to the new available materials used in turbine blane. Key words: aeroengine; turbovane; superalloy; progress1 引言燃气涡轮是航空燃气涡轮发动机的重要部件之一,为使航空燃气涡轮发动机在尺寸小、重量轻的情况下获得高性能,主要的措施是采用更高的燃气温度。

航空发动机涡轮叶片疲劳寿命及可靠性分析

2023-11-04•引言•航空发动机涡轮叶片概述•航空发动机涡轮叶片疲劳寿命分析•航空发动机涡轮叶片可靠性分析•航空发动机涡轮叶片可靠性验证与实验目•研究结论与展望录01引言研究背景与意义航空发动机涡轮叶片是发动机的核心部件,其性能直接影响到发动机的性能和安全性。

涡轮叶片的疲劳寿命及可靠性是评估其性能的重要指标,对于保证发动机的安全运行具有重要意义。

随着航空发动机技术的不断发展,对于涡轮叶片的疲劳寿命及可靠性的要求也越来越高,因此需要进行深入的研究。

国内外对于航空发动机涡轮叶片疲劳寿命及可靠性的研究已经开展了多年,取得了一定的研究成果。

目前的研究主要集中在材料选用、结构设计、表面处理等方面,以提高涡轮叶片的疲劳寿命及可靠性。

随着计算机技术和数值模拟技术的发展,对于涡轮叶片的疲劳寿命及可靠性的分析已经越来越精确,对于发动机的设计和优化具有重要意义。

研究现状与发展02航空发动机涡轮叶片概述涡轮叶片的结构涡轮叶片由叶身、叶根和榫头等组成,叶身是工作部分,叶根是连接部分,榫头是定位部分。

涡轮叶片的功能涡轮叶片是航空发动机的关键部件之一,负责将高温高压的气体转化为机械能,为飞机提供动力。

涡轮叶片的结构与功能涡轮叶片的工作环境涡轮叶片需要在高温、高压、高转速的恶劣环境下工作,最高温度可达1000℃以上,最高转速可达每分钟数万转。

涡轮叶片的工作工况涡轮叶片需要承受周期性变化的应力、应变,以及气动力、热力等多种复杂因素的影响。

涡轮叶片的工作环境与工况涡轮叶片一般采用高温合金、钛合金等高性能材料制造。

涡轮叶片的材料涡轮叶片的制造工艺主要包括铸造、锻造、热处理、表面处理等环节,其中精密铸造和等温锻造是关键环节。

涡轮叶片的制造工艺涡轮叶片的材料与制造工艺03航空发动机涡轮叶片疲劳寿命分析03基于有限元分析的预测模型利用有限元分析软件,对涡轮叶片进行应力分析,预测不同工况下的疲劳寿命。

疲劳寿命预测模型01基于材料性能参数的预测模型考虑材料性能参数,如弹性模量、屈服强度、抗拉强度等,建立疲劳寿命与材料性能之间的数学关系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

航空发动机涡轮叶片的抗腐蚀研究

随着航空工业的不断发展,航空发动机也成为了该行业中最重要的部分之一。

而其中一个关键的组成部分就是涡轮叶片。

然而,由于工作环境的极端条件,这些叶片往往会被损坏或腐蚀。

因此,对涡轮叶片的抗腐蚀研究变得尤为重要。

1. 航空发动机中的涡轮叶片

涡轮叶片是航空发动机中的重要组成部分,也是样式最多的部位之一。

涡轮叶片用于将燃气能量转换为机械能,其中主要与气流相互作用,将气流引入或排出发动机。

这就导致它们在工作中面临着极端的高温和高速气流环境。

因此,只有对这些叶片的抗腐蚀性能进行深入的研究和改进,才能保证发动机的正常工作和更长寿命。

2. 涡轮叶片的腐蚀类型和原因

在航空发动机运行的过程中,涡轮叶片往往会出现不同类型的腐蚀。

最常见的是高温腐蚀和压缩腐蚀。

高温腐蚀通常出现在叶片内部,是由于发动机中的燃气和空气混合,形成了酸性环境,导致叶片内部腐蚀。

而压缩腐蚀则是由于长时间的高速气流环境,使得涡轮叶片受到了一定程度的侵蚀。

涡轮叶片腐蚀的原因不仅包括环境的限制,也取决于叶片自身的类型、材质和制造工艺。

例如,合金中元素含量的不同或制造方法中的缺陷都可能会导致不同的腐蚀类型和程度。

3. 抗腐蚀涡轮叶片的研究

航空工程师一直在研究新技术和材料,希望生产出更加抗腐蚀的涡轮叶片。

例如,一些可替代材料正在被研究,如新的铝合金、耐高温陶瓷和碳纤维等。

这些材料的使用可以减少叶片内部的氧化和其他反应,从而延长其使用寿命。

但是这些材料的成本较高,往往需要更长时间的实验和测试。

此外,设计优化和更多预防性维护措施也是通过降低腐蚀率的有效方法,如更好的涡轮叶片表面涂层和更精确的制造工艺,这将提高涡轮叶片及整个发动机系统的通用性和长期可靠性。

4. 抗腐蚀材料研究进展

目前,铝合金和镍基合金是涡轮叶片制造中最常用的材料。

截至近期,已经发现了许多显著的抗腐蚀特性。

例如,镍基合金中添加了少量的钼和铌,可以提高该材料的抗腐蚀性能,并提高其性能和寿命。

同时,镍和铬的混合组合也是一个优化的选择,因为它们可以提高材料的供氧性能和可镶嵌性。

此外,研究人员还尝试将不同材料的替代,如含有纳米材料的铝合金,这已经被证明提高了其抗腐蚀性能。

5. 结论

综上所述,涡轮叶片作为航空发动机中最主要的组成部分之一,其抗腐蚀性能研究具有重要的意义。

虽然研究人员已经取得了一些进展,但抗腐蚀材料和技术仍然需要持续改进,以提高发动机的可靠性和寿命。

今后,必须继续加强基础研究和针对实际问题的研究,以改善不同类型的涡轮叶片的抗腐蚀性能,并适应不断的发展和变化的航空行业。