N25-3.5435汽轮机通流部分热力计算

200MW调整抽汽式汽轮机热力设计

本科毕业设计说明书题目:200MW调整抽汽式汽轮机热力设计学生姓名:学院:系别:专业:班级:指导教师:二〇一〇年四月六日摘要汽轮机是以蒸汽为工质的旋转式热能动力机械,与其他原动机相比,它具有单机功率大、效率较高、运转平稳和使用寿命长等优点。

级是汽轮机的基本作功单元,由喷嘴和动叶组成。

本次毕业设计针对调整抽汽式汽轮机进行热力设计。

首先根据已知条件进行回热系统的热平衡计算,确定汽轮机近似热力过程曲线;确定压力级的级数和排汽口数,进行各级比焓降分配,并修正各回热抽汽点压力;然后对各级进行详细的热力计算,求出各级通流部分的几何尺寸、相对内效率和内功率,确定汽轮机实际的热力过程曲线;计算轴封漏汽量和阀杆漏汽并对整机效率进行了校核;对调整抽汽式与纯凝汽式机组的热经济性进行对比分析;最后绘制了汽轮机的纵剖面图。

通过本次毕业设计,综合运用了大学期间所学的专业知识,对汽轮机有了更加系统而全面的认识。

关键词:汽轮机;热力计算;热经济性AbstractSteam for the media to Turbine is the rotating thermal power plant . Compared with other original motive, it has a single power, more efficient, smooth operation and long life and other advantages. Turbine-class is the basic unit for power from the nozzle of the composition and dynamic.The graduation design is designed for thermals of extraction Steam Turbine adjustment. First, according to the known conditions of the thermal system, do heat balance calculation. determine approximate turbine heat curve; determine the level pressure and exhaust-mouth series of, at all levels than enthalpy drop distribution, and amendments to the extraction point of pressure and then Details of the heat levels, flow levels obtained part of the geometry, and the relative efficiency of the power to determine the actual turbine heat curve; calculated seal steam leakage of steam leakage and the stem and Efficiency To check the last adjustment of pure condensate extraction of steam and heat-generating units to conduct a comparative analysis of the economy. Finally draw the profile of the turbine plans.Through this graduate design, I have more systems and comprehensive understanding of steam turbine, comprehensively using of the University during the school's expertise.Keywords: Turbine; Thermodynamic calculation; heat economy目录第一章绪论 (1)1.1汽轮机概述 (1)1.1.1汽轮机的分类 (1)1.1.2汽轮机的发展史及现状 (2)1.2汽轮机热力设计的发展 (3)1.3热力设计的内容和主要目的 (3)第二章回热系统设计 (5)2.1回热系统的选择 (5)2.2原则性热力系统的计算 (6)2.2.1近似热力过程曲线的拟定 (6)2.2.2汽轮机总进汽量的初步估算 (8)2.2.2回热系统的热平衡的初步计算 (9)第三章通流部分的设计 (14)3.1排汽面积的计算 (14)3.2配汽方式和调节级的选型 (14)3.3压力级比焓降的分配及级数的确定 (15)3.3.1各级平均直径的确定 (15)3.3.2级数的确定及比焓降的分配 (17)3.3.3回热系统的修正 (19)3.4级的热力计算 (19)3.4.1出口面积及叶片高度的计算 (20)3.4.2反动度与损失系数的选择 (22)3.4.3级效率与内功率的计算 (23)3.5汽轮机漏汽量的计算 (34)3.5.1阀杆漏汽的计算 (34)3.5.2 轴封漏汽量计算 (35)3.6整机校核 (37)3.7调整抽汽式热效率的计算 (37)第四章结论 (39)注释 (40)参考文献 (41)谢辞 (43)第一章绪论汽轮机是以蒸汽为工质的旋转式热能动力机械,与其他原动机相比,它具有单机功率大、效率较高、运转平稳和使用寿命长等优点[]1。

汽轮机课程设计说明书

船用汽轮机课程设计说明书摘要 (3)前言 (3)一、汽轮机定型 (4)1. 初终参数的选择 (4)2. 缸数的选择 (4)3. 调节级型式的选择 (5)4. 非调节级型式的选择 (5)5. 低压缸流路的选择 (6)二、机组近似膨胀过程 (7)1. 机组近似膨胀线和各状态点参数 (7)2. 详细计算 (7)三、低压缸热计算 (10)1. 主要尺寸计算 (10)2. 通流部分绘制 (11)3. 分级和焓降分配 (13)4. 详细计算 (14)4.1 第1级 (14)4.2 第2级 (19)4.3 第3级 (23)四、高压缸热计算 (28)1. 调节级热计算 (28)1.1 预先估算 (28)1.2 详细计算 (28)2. 非调节级热计算 (31)2.1 预先计算 (31)2.2 详细计算 (33)五、机组功率和效率 (37)附录1 机组预先计算 (38)附录2 高压缸热计算 (40)附录3 低压缸热计算 (48)附录4 机组功率与效率 (52)另:附图1 机组近似膨胀线附图2 低压缸膨胀过程线本次课程设计针对船用汽轮机,在给定蒸汽初温、初压和排汽压力的情况下,确定了蒸汽在整个机组内膨胀的近似热力过程,计算了高、低压缸内各级的主要尺寸、功率和效率。

最后根据计算结果,画出了蒸汽在高压缸调节级、非调节级和低压缸的h-s图,以及汽轮机低压缸通流部分的剖视图。

前言本组汽轮机功率是40000马力,入口蒸汽过热。

根据老师建议,并经过简单估算,我们采用双缸汽轮机,并在低压缸入口分流,调节级采用双列速度级。

在计算过程中,不考虑抽汽和漏汽,即整个机组内蒸汽流量恒定。

设计过程大致如下:●方案论证:对蒸汽初终参数、汽轮机缸数、调节级型式等进行选择。

●近似膨胀过程:根据蒸汽初终参数和自己选取的高、低压缸内焓降比例,画出机组的近似膨胀线,并算出线上各节点的热力参数,以此确定高压缸调节级、非调节级和低压缸的进出口参数。

●低压缸热计算:1)主要尺寸计算:即确定最末级的尺寸。

N200-12.75/535/535型三缸三排汽汽轮机组供热改造成热电两用机

N200-12.75/535/535型三缸三排汽汽轮机组供热改造成热电两用机核心提示:三缸三排汽200MW汽轮机组由于结构安全上的原因,制造厂家一直认为不能改造为供热发电两用机。

近来,天津市电科院提出了一种新技术,可将三缸三排汽纯凝汽机组改造成供热,发电“两用”的热电联产机组,其原理已得到制造厂家认可,并已申请了国家发明专利(专利号200410020392.4)。

本文主要介绍其供热改造的机理,改造后的安全可靠性,运行灵活性和技术经济分析等,按案例分析一台N200机组改成热电两用机后,一个采暖期节约标煤38000吨,年收益5000万元,投资不超过1500万元(含热网首站),投资回收期不到3~4个月,是个利国利民利企业的三赢改造工程。

时值编制“十一五”十大重点节能工程之一“区域热电联产工程”,建议列入实施方案,择点示范,待取得经验后,大力推广。

关键字:N200-12.75/535/535型三缸三排汽汽轮机组供热改造成热电两用机N200-12.75 535 535 三缸三排汽汽轮机组供热热电两用机0 前言近两年来,我国煤、电、油等能源供应全面紧张,使节能成为举国上下共同关心的问题。

国家出台了《节能中长期专项规划》,为了贯彻规划,实现规划目标,国家发改委近日启动了《规划》,提出了“十大重点节能工程”,旨在“十一五”期间实现节约2.4亿吨标准煤的节能目标。

其中第三项重点节能工程是区域热电联产工程,在三北地区城镇及工业企业中将分散的小供热锅炉改造为热电联产机组;分布式电热(冷)联产的示范和推广;对设备老化、技术落后陈旧的火电厂、热电厂进行技术改造……等措施。

到2010年要求实现城市集中供热普及率由2002年的27%提高到40%,新增供暖热电联产机组4000万千瓦,形成年节标准煤能力3500万吨。

这是我国又一发展热电联产的大好时机。

为此,天津市电力科学研究院已对我国火电厂已建的N200三缸三排汽凝汽式汽轮发电机组(据统计全国有160余台)进行供热改造的研发,使之成为三北地区的热电两用机组。

汽轮机原则性热力系统-热平衡计算

467 0.97 2064.9263 0.31 0.55 0.14 0.68 425 935

KJ/kg KJ/kg kg/kg m3 m3 m3 kg/h kg/h

设计压力1MPaA,工作压力0.15MPaA 设计压力1MPaA,工作压力0.15MPaA

汽轮机计算

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 项目 功率 相对内效率 主蒸汽压力 主蒸汽温度 主蒸汽焓值 第一级抽汽出口蒸汽压力 第一级抽汽出口蒸汽理想焓值 第一级抽汽出口蒸汽实际焓值 第二级抽汽出口蒸汽压力 第二级抽汽出口蒸汽理想焓值 第二级抽汽出口蒸汽实际焓值 第三级抽汽出口蒸汽压力 第三级抽汽出口蒸汽理想焓值 第三级抽汽出口蒸汽实际焓值 第四级抽汽出口蒸汽压力 第四级抽汽出口蒸汽理想焓值 第四级抽汽出口蒸汽实际焓值 第五级抽汽出口蒸汽压力 第五级抽汽出口蒸汽理想焓值 第五级抽汽出口蒸汽实际焓值 第六级抽汽出口蒸汽压力 第六级抽汽出口蒸汽理想焓值 第六级抽汽出口蒸汽实际焓值 第七级抽汽出口蒸汽压力 符号 计 算 公 式 或 依 据 Pe ηrl P0 T0 H0 P1 H1 H1' P2 H2 H2' P3 H3 H3' P4 H4 H4' P5 H5 H5' P6 H6 H6' P7 给定 据东汽资料 给定 给定 查水蒸气图表 根据蒸汽平衡(绝压) 由入口蒸汽参数及出口压力等熵查取 H0-(H0-H1)*ηrl 根据蒸汽平衡(绝压) 由入口蒸汽参数及出口压力等熵查取 H0-(H0-H2)*ηrl 根据蒸汽平衡(绝压) 由入口蒸汽参数及出口压力等熵查取 H0-(H0-H3)*ηrl 根据蒸汽平衡(绝压) 由入口蒸汽参数及出口压力等熵查取 H0-(H0-H4)*ηrl 根据蒸汽平衡(绝压) 由入口蒸汽参数及出口压力等熵查取 H0-(H0-H5)*ηrl 根据蒸汽平衡(绝压) 由入口蒸汽参数及出口压力等熵查取 H0-(H0-H6)*ηrl 根据蒸汽平衡(绝压) 0 0.5 2813.94 2932 0.316 2725.73 2864.75 0.06 2451.62 2656.43 0 0.00 0.00 0 数值 抽凝 15000 0.76 3.43 435 3305.00 单位 KW / MPaA ℃ KJ/kg MPaA KJ/kg KJ/kg MPaA KJ/kg KJ/kg MPaA KJ/kg KJ/kg MPaA KJ/kg KJ/kg MPaA KJ/kg KJ/kg MPaA KJ/kg KJ/kg MPaA 三段低加 二段低加 0.06MPaA 一段低加 0.316MPaA 除氧器抽汽 0.5MPaA 二段高加抽汽 一段高加抽汽 工业抽汽 备注 机械效率97%

汽机热力计算说明书

3-3-2

N600-16.7/538/538-1 型汽轮机热力特性书

3-4再 热 压 损 修 正 曲 线

D600B-000005ASM

功率变化量 % 1.5

1

0.5

0

-0.5

-1

-1.5 4 5 6 7 8 9 10 11 12 13 14 15 16 再热压损 %

编制

校对

审核

标审

录入员 林红 3-4-1

编制

校对

审核

标审

录入员 林红 3-1

N600-16.7/538/538-1 型汽轮机热力特性书

3-1主 蒸 汽 压 力 修 正 曲 线

D600B-000005ASM

功率变化量 % 6 5 4 3 2 1 0 -1 -2 -3 -4 -5 -6

-6 -5 -4 -3 -2 -1 0 1 2 3 4 5 6 主蒸汽压力变化量 %

2-14

N600-16.7/538/538-1 型汽轮机热力特性书

D600B-000005ASM

2-15

N600-16.7/538/538-1 型汽轮机热力特性书

D600B-000005ASM

2-16

N600-16.7/538/538-1 型汽轮机热力特性书

D600B-000005ASM

2-17

校对

审核

标审

录入员 林红 3-2-1

N600-16.7/538/538-1 型汽轮机热力特性书

D600B-000005ASM

热耗变化量 % 1

0.75

0.5

0.25

0

-0.25

-0.5

-0.75

-1 -35 -30 -25 -20 -15 -10 -5 0

25MW汽轮机课程设计计算书

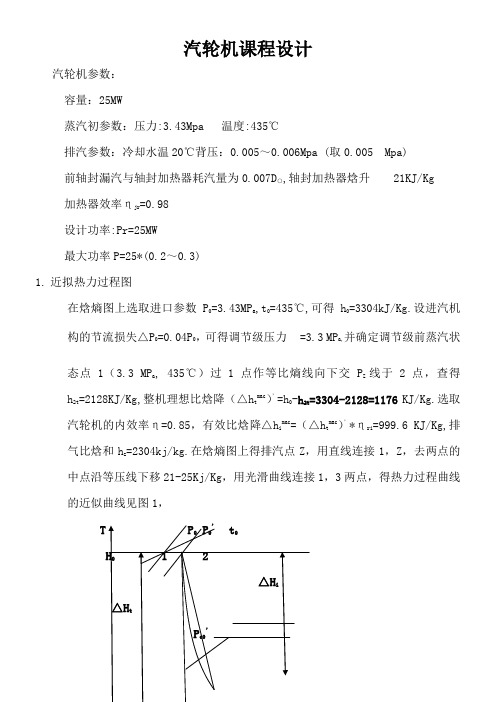

汽轮机课程设计汽轮机参数:容量:25MW蒸汽初参数:压力:3.43Mpa 温度:435℃排汽参数:冷却水温20℃背压:0.005~0.006Mpa (取0.005 Mpa)前轴封漏汽与轴封加热器耗汽量为0.007D○,轴封加热器焓升 21KJ/Kg加热器效率ηjr=0.98设计功率:Pr=25MW最大功率P=25*(0.2~0.3)1.近拟热力过程图在焓熵图上选取进口参数P0=3.43MP a,t0=435℃,可得h0=3304kJ/Kg.设进汽机构的节流损失△P0=0.04P0,可得调节级压力=3.3MP a,并确定调节级前蒸汽状态点1(3.3 MP a, 435℃)过1点作等比熵线向下交P Z线于2点,查得h2t=2128KJ/Kg,整机理想比焓降(△h t mac)’=h0-h2t=3304-2128=1176KJ/Kg.选取汽轮机的内效率η=0.85,有效比焓降△h i mac=(△h t mac)’*ηri=999.6 KJ/Kg,排气比焓和h z=2304kj/kg.在焓熵图上得排汽点Z,用直线连接1,Z,去两点的中点沿等压线下移21-25Kj/Kg,用光滑曲线连接1,3两点,得热力过程曲线的近似曲线见图1,P cS图1选取给水温度T=160℃ 回热级数:5内效率η=0.85主汽门和调节阀中节流损失△P0=(0.03~0.05)PO 排汽管中压力损失 △P C =(0.02~0.06)P C 回热抽汽管中的压力损失 △P E =(0.04~0.08)P E2.汽轮机进汽量D ○ηm =0.99 ηg =0.97 m=1.15 △D=0.03D O D 0=/ h i mac ηm ηg *m+△D=3.6*20000*1.15/(93*0.99*0.97)+0.03△D =107.19 t/h 2. 抽汽压力确定采用大气式除氧器 压力为0.118 MP A 饱和温度为104.3℃2#3. 回热抽汽流量的计算(1) H1高加给水量 △D e =0.5 △D L1=0.77 △D C =1 Dfw=D 0-△D C +△D L1+△D ej=107.19-1+0.77+0.5=107.46 t/h抽汽量△D e1(h e1-h e1’) ηjr = D fw (h W2-h w1)21'11()107.46(697.4592.04)5.01()0.98(3024730.17)fw w w el jr e e D h h D h h η--∆===--(t/h )(2)H2高加 抽汽量 21'2'22()107.46*105.2855.07()0.98(2888619.27)fw w w e e e jrD h h D h h η-∆===-- (t/h )H1疏水流入H2放热 ''1211'22760.17619.275.01*0.2452888619.27e e e ee e e h h D D h h --∆=∆==-- (t/h) 考虑前轴封漏汽'211'223098619.270.77*0.842888619.2l e l e l e e h h D D h h --∆=∆==-- (t/h) '221 5.070.2450.84 3.985e e ele l e D D D D ∆=∆-∆-∆=--= (t/h) (3) H d 除氧器(4)H3低加213'33105.4695.65* 4.54(/)()(2644402.2)*0.98w w e cw e e jr h h D D t h h h η-∆===--(5)H4低加'214'44''3433'44'443105.4695.65* 4.64(/)()(2492300.9)0.98402.2300.94.59*0.22(/)2492300.94.640.22 4.42(/)w w e cw e e jr e e e ee e e e e e e h h D D t h h h h h D D t h h h D D D t h η-∆===----∆=∆==--∆=∆-∆=-=回热系统的校验4. 流经各级组蒸汽量及其内功率调节级 0109.19(/)D t h =第一级组 10107.191106.19(/)l D D D t h =-∆=-=第二级组 211106.19 5.01101.18(/)e D D D t h =-∆=-= 第三级组 32297.175(/)e D D D t h =-∆=第四级组 4397.195 2.3594.85(/)ed D D D t h =-∆=-= 第五级组 54394.875 4.4090.335(/)e D D D t h =-∆=-= 第六级组 65490.335 4.4285.95(/)e D D D t h =-∆=-= 整机内功率5. 计算汽机装置的热经济性机械损失: (1)22189.1(10.99)269m i m P P kw η=-=-= 汽机轴端功率: 22189.122226671n i m P P P kw =-=-= 发电机功率: 26671*0.9725870e n g P P kw η=== 内功率大于25000KW,合格 汽耗率: 0(.)10001071904.13()2130825870.78kg kw h e D d P === 不抽汽估计汽耗率: 汽轮机装置的热耗率 绝对电效率 3600360033.44%10765.67el q η===25MW 凝汽式汽轮机热平衡计算数据6. 双列速度级的热力计算(1) 速度级的选择选择双列速度级(195-250KJ/Kg )选择焓降为250kj/kg.故速度级的参数为:0107.19(/)D t h = 0 3.43()P MPa = 0435t =℃1. 喷嘴热力计算 (1) 喷嘴理想焓降 (2) 喷嘴进口状态参数 (3) 喷嘴出口状态参数 由△h n 可以从H-S 图上查得: (4) 喷嘴形状的确定 前后压比: 10 1.40.420.5463..3n cr p p εε===<= 选用渐缩型喷嘴.(5) 喷嘴出口速度理想速度: 1651.9(/)t c m s === 速度系数0.97ϕ=实际速度: 110.97*627.69632.36(/)t c c m s ϕ=== 喷嘴出口汽流偏转角1δ 喷嘴出口汽流方向角115o α= (6) 轮周速度u(7) 速度级的平均直径d m (8) 喷嘴出口面积A n (9) 喷嘴出口高度l n选取部分进汽度e=0.6则叶高l n =16mm>15mm(10)喷嘴损失n h ζ∆2. 第一列动叶热力计算 (1) 动叶进口汽流的相对速度(2) 根据C 1,U 1作速度三角形,由余弦定理可得: (3) 动叶出口汽流相对速度 因为0b Ω= 则21482.03(/)t w w m s == 查图, 0.878b ϕ=复速级动叶出口汽流角21(35)o oββ=--取0220.87317.87o o β=-= (4) 动叶绝对速度 (5) 动叶进口状态参数 喷嘴出口实际状态点参数动叶比焓 113091.512.563104/t n h h h kj kg ζ=+∆=+=由H-S 图查得动叶进口密度31 6.25/kg m ρ= (5)动叶进口高度 (△r △t 由表1-1查得) (6)动叶出口面积(b μ 由图1-11查得)(7)动叶出口高度 (8)动叶损失(9)动叶出口汽流状态参数动叶出口比焓 21310426.63130.6(/)b h h h kj kg ϕ=+∆=+=查H-S 图得:出口密度32 6.28/kg m ρ=因为0bΩ=则12p p =3. 导叶热力计算(1) 导叶中汽流的理想比焓降 (2)导叶出口汽流理想状态参数由导叶进口状态( 第一列动叶出口状态)参数和△h gb 从H-S 图查得导叶出口压力 '1 1.6p MPa =导叶出口比焓 '123118/t gb h h h kj kg =-∆=导叶出口密度 '316.18/kg m ρ=(3)导叶出口汽流理想速度 导叶出口实际速度 (gb ϕ由图1-18查取) 导叶出口汽流角 (4)导叶进口高度 (6) 导叶顶部漏汽量 (7) 导叶出口面积(8) 导叶出口高度 (9) 导叶损失(10) 导叶出口汽流实际状态参数导叶出口焓 ''1131187.933125.93/t gb h h h kj kg =+∆=+= 由H-S 图查得导叶出口密度 '31 6.26/kg m ρ= 4. 第二列动叶热力计算 (1) 动叶中汽流的理想比焓降 (2) 动叶出口汽流理想状态参数由H-S 图查得动叶出口压力 '2 1.5p MPa =动叶出口密度 '32 5.56/tkg m ρ=(3) 动叶进口相对速度 (4) 动叶出口汽流相对速度 相对理想速度: 相对实际速度: ('b ϕ由图1-18查得) 动叶出口汽流相对速度角 (5) 动叶出口汽流绝对速度 (6) 动叶损失 (7) 余速损失(8) 动叶出口汽流实际状态参数动叶出口实际比焓 '''223100.93 5.13/t b h h h kj kg ζ=+=+(9) 动叶进口高度 (10) 动叶顶部漏汽量由于'b m d d =,'22b b l l =根部反动度顶部反动度(11)动叶出口面积('bμ由图1-11查得) (12)动叶出口高度5.轮周功校核1KG蒸汽所做的轮周功计算符合要求6.轮周效率7.级内损失的计算(1)叶轮摩擦损失(2)叶高损失(3)部分进汽损失鼓风损失斥汽损失(4)导叶及动叶顶部漏汽损失8.级的内功率9.级的内效率7.压力级的确定及焓降的分配1.第一压力级的平均直径1d==m=1.11m2.凝汽式汽轮机末级直径的估算3.平均理想焓降的计算各级组的直径及反动度各级的理想焓降估算级的平均理想焓降级数目的确定比焓降分配辅助表格8. 回热系统抽汽压力的重新确定(1) H1高加 给水量Dfw=D 0-△D C +△D L1+△D ej=107.19-0.75+0.58+0.5 =107.52 t/h抽汽量△D e1(h e1-h e1’) ηjr = Dfw(h W2-h w1)21'11()107.52(723622.83)4.7()0.98(3074740)fw w w el jr e e D h h D h h η--∆===--(t/h )(2) H2高加''1211'22749649.64.73*0.212904649.6e e e ee e e h h D D h h --∆=∆==--(t/h)'211'223098.1649.40.580*0.632094649.6l e l e l e e h h D D h h --∆=∆==-- (t/h) (3) H d 除氧器(4) H3低加 (5) H4低加 回热系统的校验流经各级组流量及其内功率 调节级 0107.19(/)D t h =第一级组 10107.190.75106.44(/)l D D D t h =-∆=-= 第二级组 211106.44 4.73101.73(/)e D D D t h =-∆=-= 第三级组 32298.11(/)e D D D t h =-∆=第四级组 4398.11296.11(/)ed D D D t h =-∆=-= 第五级组 54396.11 5.1390.98(/)e D D D t h =-∆=-= 第六级组 65490.98 3.0287.96(/)e D D D t h =-∆=-= 整机内功率 装置热经济性机械损失 (1)28334(10.99)283m i m P P kw η∆=-=-= 汽机轴端损失 2833428328051n i m P P P kw =-∆=-= 发电机功率 28051*0.9727209.79e n g P P kw η=== 汽耗率不抽汽估计汽耗率 汽机装置热耗率 绝对电效率9.压力级第九级第十级的详细热力计算演示 1.级内的比焓降分配 (1)焓降t h ∆= 104kj/kg初焓 0h =2500 初压 0p =0.037MP初速 092.45/c m s = 反动度 0.2m Ω=等熵滞止焓降 2*108.432000tt c h h ∆=∆+=(2) 蒸汽在动叶的理想比焓降: 2.喷管的热力计算 ⑴ 喷管前后的蒸汽参数根据o p ,o x 2c h ∆以*n h ∆由h-s 图得喷管滞止压力*o p =0.037 滞止比焓*o h ∆=2540.3 滞止密度*0ρ=0.223/kg m 喷管前比焓0h =2500喷管后压力1p =0.017MP 理想密度 1t ρ=0.1253/kg m理想比焓 1t h =2418⑵ 喷管截面积形状的确定 等熵指数 k=1.035+0.1o x =1.129 临界压比 cr ε=k 121k k ⎛⎫ ⎪-⎝⎭⎛⎫⎪+⎝⎭=0.566喷管前后压力比 n ε=0.016/0.035=0.457因为n ε≤0.457,所以汽流在喷管出口为超声速流动但是n ε>0.3~0.4 故喷管应该是渐缩型超音速斜切部分达到超音速。

25MW双抽调节式汽轮机热力设计_毕业设计

本科毕业设计(论文)25MW双抽调节式汽轮机热力设计学院材料与能源学院专业热能与动力工程(热电方向)年级班别 2008级(2)班学号 xxxxxxx学生姓名 XXX指导教师罗向龙2012年 6 月广东工业大学毕业设计任务书题目名称25MW双抽调节式汽轮机热力设计学生学院材料与能源学院08级热能与动力工程(热电方专业班级向)2班姓名XXX学号XXXX一、课程设计的内容设计CC25/8.83/4.0/1.0双抽调节式汽轮机,主要内容为原则性热力系统设计及通流部分热力设计。

汽轮机原则性热力系统设计:确定主蒸汽和再热蒸汽系统、旁路系统、回热加热(回热抽汽及疏水)系统、给水系统、除氧系统、主凝结水系统、补水系统、锅炉排污系统、供热系统、厂内循环水系统等。

级的通流部分设计:根据给定设计参数完成对汽轮机的焓降分配,级数选择,速比和叶型选取,效率假定并验证等一系列过程;绘制原则性热力系统图和汽轮机主要部件图。

二、课程设计的要求与数据课程设计的要求是:(1)分析并确定汽轮机热力设计的基本参数,如汽轮机容量、进汽参数、转速、排汽压力或循环水温度、回热加热级数及给水温度、供热汽轮机的供汽压力等。

(2) 分析并选择汽轮机的型式、配汽机构型式、通流部分形状及有关参数。

(3) 拟定汽轮机近似热力过程线和原则性热力系统,进行汽耗量与热经济性的初步计算。

(4) 根据汽轮机运行特性、经济要求及结构强度等因素,比较和确定调节级的型式、比焓降、叶型及尺寸等。

(5) 根据流通部分形状和回热抽汽压力要求,确定压力级的级数,并进行各级比焓降分配。

(6) 对各级进行详细的热力计算,求出各级流通部分的几何尺寸、相对内效率和内功率,确定汽轮机的实际热力过程线。

(7) 根据各级热力计算的结果,修正各回热抽汽点压力以符合实际热力过程线的要求。

(8) 根据需要修正热力计算结果。

(9) 绘制流通部分及纵剖面图。

三、课程设计应完成的工作按照给定的设计条件,确定流通部分的几何参数,力求获得较高的相对内效率。

习题级的热力计算过程

习题1:级的热力计算过程例已知汽轮机转速n=3000rpm,流过该级的蒸汽量G=16.67kg/s,某冲动级中级的平均直径d m=1.44m,级前蒸汽压力P0=0.098MPa,干度x0=0.99,流入该级的蒸汽初速C0=91.5m/s。

级的理想比焓降为Δh t=125.6kJ/kg,级的平均反动度Ωm=0.2,叶顶反动度Ωt=0.24,喷嘴出汽角α1=19º。

隔板汽封采用平齿汽封,汽封齿的平均直径d p=200mm,汽封间隙=0.5mm,齿数=2,动叶顶当量间隙=2mm,余速利用系数=0.85试求:①进行喷管热力计算,确定喷管通流面积和叶高;②进行动叶热力计算,确定动叶通流面积和高度;③画出该级的进出口速度三角形;④计算级的内效率和内功率;⑤画出级的热力过程线。

解:根据已知条件求得:级的圆周速度:级前蒸汽初始动能:级的滞止理想比焓降:喷嘴的滞止理想比焓降:动叶的理想比焓降:由焓熵图可查得:级前滞止压力=0.1Mpa,喷嘴后压力=0.054MPa级前滞止焓=2656kJ/kg,级前滞止比体积,喷嘴出口理想比体积,级后压力=0.044MPa。

1.喷嘴热力计算等熵指数:临界压比:喷嘴压比:因为<,可知汽流在喷嘴的斜切部分发生膨胀。

喷嘴临界压力:由焓熵图可查得喷嘴临界状态参数:,喷嘴出口汽流理想速度:取喷嘴速度系数,则喷嘴出口汽流实际速度为喷嘴临界速度:因为喷嘴出口压力,喷嘴斜切部分中汽流产生膨胀,发生偏转,则喷嘴汽流出口角应为喷嘴出口角加上汽流偏转角,其正弦为喷嘴出口汽流角:根据之值可查得喷嘴流量系数隔板漏气量:流经喷嘴的流量:喷嘴叶栅流通面积:喷嘴叶片高度:喷嘴损失:喷嘴出口实际比焓值:由焓熵图可查得喷嘴出口实际比体积:2.动叶栅热力计算图1-53 动叶进出口速度三角形作动叶进口速度三角形,如上图。

由动叶进口速度三角形求动叶进口相对速度:动叶进口汽流相对速度方向角:动叶进口的能量:由焓熵图可查得:动叶前滞止压力,动叶进口蒸汽干度,动叶后蒸汽理想比体积。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一节25MW汽轮机热力计算一、设计基本参数选择1. 汽轮机类型机组型号:N25-3.5/435。

机组形式:单压、单缸单轴凝器式汽轮机。

2. 基本参数额定功率:P el=25MW;新蒸汽压力P0=3.5MPa,新蒸汽温度t0=435℃;凝汽器压力P c=5.1kPa;汽轮机转速n=3000r/min。

3. 其他参数给水泵出口压力P fp=6.3MPa;凝结水泵出口压力P cp=1.2MPa;机械效率ηm=0.99发电机效率ηg=0.965加热器效率ηh=0.984. 相对内效率的估计根据已有同类机组相关运行数据选择汽轮机的相对内效率,ηri=83%5. 损失的估算主汽阀和调节汽阀节流压力损失:ΔP0=0.05P0=0.175Mpa。

排气阻力损失:ΔP c=0.04P c=0.000204MPa=0.204kPa。

二、汽轮机热力过程线的拟定(1)在h-s图上,根据新蒸汽压力P0=3.5MPa和新蒸汽温度t0=435℃,可确定汽轮机进气状态点0(主汽阀前),并查得该点的比焓值h0=3303.61kJ/kg,比熵s0=6.9593kJ/kg (kg·℃),比体积v0= 0.0897758m3/kg。

(2)在h-s图上,根据初压P0=3.5MPa及主汽阀和调节汽阀节流压力损失ΔP0=0.175Mpa可以确定调节级前压力p0’= P0-ΔP0=3.325MPa,然后根据p0’与h0的交点可以确定调节级级前状态点1,并查得该点的温度t’0=433.88℃,比熵s’0= 6.9820kJ/kg (kg·℃),比体积v’0= 0.0945239m3/kg。

(3)在h-s图上,根据凝汽器压力P c=0.0051MPa和排气阻力损失ΔP c=0.000204MPa,可以确定排气压力p c’=P c+ΔP c=0.005304MPa。

(4)在h-s图上,根据凝汽器压力P c=0.0051MPa和s0=6.9593kJ/kg(kg·℃)可以确定气缸理想出口状态点2t,并查得该点比焓值h ct=2124.02kJ/kg,温度t ct=33.23℃,比体积v ct=22.6694183 m3/kg,干度x ct=0.8194。

由此可以的带汽轮机理想比焓降1179.59kJ/kg,进而可以确定汽轮机实际比焓降979.06kJ/kg,再根据h0、和p c’可以确定实际出口状态点2,并查得该点的比焓值h c2=2324.55kJ/kg,温度t c2=33.92℃,比体积v c2=24.0549667 m3/kg,干度x c2=0.9016。

(5)若不考虑末级余速损失,直接到步骤(6),若考虑末级余速损失,则有第四章中Δh c2的计算方法得到kJ/kg,然后沿压力线p c’下移kJ/kg得3点,并查得该点比焓值h c3=kJ/kg,温度t c3=℃,比体积v c3= m3/kg,干度x c3=。

用直线连接1、3两点,在中间4’点处沿压力线下移(12~15)kJ/kg得4点,光滑连接1、4、3点则由点0、1、3、2连接的线即为该机组再设计工况的近似热力过程线。

(6)用直线连接1、2两点,在中间3’点沿压力线下移20-25kJ/kg得3点,光滑连接1、3、2点,则由0、1、3、2连接的线即为该机组在设计工况下的近似热力过程线。

拟定的热力过程线如图7-1所示。

三、汽轮机进气量估计设m=1.08,,设计功率P e=20000kW,则由式(4-3)得四、抽气回热系统热平衡初步计算1. 给水温度的选取根据初压P0=3.5MPa,可以求得P0对应下的饱和水温t s0=242.56℃,则由第四章中确定给水温度的经验公式得t fw= t s0 x 0.72=174.64℃。

2. 回热抽气级数的选择选择5段回热抽气,采用“二高二低一除氧”的形式,高压加热器采用内置式疏水冷却器;高压加热器疏水收集方式为逐级自流到除氧器,低压气疏水方式为逐级自流,5号低压加热器采用疏水泵,其加热器(包括除氧器)的编号从高压到低压依次排序,为1、2、……、5号。

3. 除氧器工作压力的选择除氧器定压运行,工作压力选为P d=0.118Mpa。

4.回热系统图的拟定一台汽轮机抽气回热系统的拟定主要取决于该机组的给水温度、抽气回热级数及除氧器工作压力等。

根据25MW汽轮机这几方面数值的确定,可画出如图7-2所示的回热系统。

5. 各加热器汽水参数计算已知:高压加热器上端差θ1=5℃,θ2=5℃;下端差θj=0℃(j=1,2)。

低压加热器上端差θj=3℃(j=4,5)。

各段抽气压损ΔP j=8%P j(j=1、2、4、5)由于除氧器定压运行,为了使其工作稳定,压损取17%。

给水温度t fw=161℃凝汽器压力P c对应下的饱和水温,即凝结水温度t c=33.23℃除氧器工作压力P d对应下的饱和水温,即除氧器水箱出口水温t d=104.3℃。

本次计算暂不考虑水泵与凝结水泵的温升。

根据等温升法取各级加热器进出口水温t fw、水比焓h wj;通过上端差求取各级加热器凝结段的饱和水温度t bj,饱和水比焓h bj,加热器汽侧工作压力P j’,抽气压力P j;通过下端差计算各级加热器的疏水温度t sj、疏水比焓(过冷水)h sj,最后再根据抽气压力与热力过程线的交点在h-s图上查取各段抽气温度t j(或干度x j)、抽气比焓值h j。

由等温升法可得高压加热器水侧升温为Δt1=(t fw-t d)/2=28.35℃由等温升法可得低压加热器水侧升温为Δt2=(t d-t c)/2=23.69℃则t w1= t fw=161℃,t w2=132.65℃;t w3=t d=104.30℃;t w4=80.61℃;t w5=56.92℃。

(1)1号高压加热器。

根据给水温度,可以得到1号高压加热器出口水温t w1= t fw=161℃;由给水泵出口压力P fp和t w1可得1号高压加热器出口水比焓h w1=683.23kJ/kg;1号高压加热器凝结段的饱和水温度t b1=t w1+θ1=166℃;h b1=704.87kJ/kg;1号高压加热器汽侧工作压力p1’=0.718364MPa;1段抽气压力P1=0.78083MPa;1号高压加热器疏水温度;1号高压加热器疏水比焓h s1=704.87kJ/kg。

表7-1 25MW凝汽式汽轮机加热器汽水参数表(2)2号高压加热器。

2号高压加热器出口水温t w2= t w1-28.35=132.65℃;由给水泵出口压力P fp 和t w2可得2号高压加热器出口水比焓h w2=561.75kJ/kg ; 2号高压加热器凝结段的饱和水温度t b2=t w2+θ2=137.65℃;h b2=583.04kJ/kg ;2号高压加热器汽侧工作压力p 2’=0.33810293MPa ;2段抽气压力P 2=0.367503MPa ;2号高压加热器疏水温度;2号高压加热器疏水比焓h s2=583.04kJ/kg 。

(3)除氧器。

除氧器工作压力P 3’=p d =0.118MPa ;3段抽气压力P 3=0.142MPa ; 水温t d =104.3℃;出口水比焓h d =434.27kJ/kg ;由给水泵出口压力P fp 和t w3得到给水泵出口水比焓值h w3=441.84kJ/kg 。

(4)4号低压加热器4号低压加热器出口水温t w4=80.61℃;4号低压加热器出口水比焓h w4=338.42kJ/kg ; 4号低压加热器疏水温度;h s4=351.01kJ/kg ;4号低压加热器汽侧工作压力p 4’=0.05478487MPa ;4段抽气压力P 4=0.059548771MPa ;(5)5号低压加热器5号低压加热器出口水温t w5=56.92℃;5号低压加热器出口水比焓h w5=239.27kJ/kg ; 5号低压加热器疏水温度;h s5=251.81kJ/kg ;5号低压加热器汽侧工作压力p 5’=0.01987207MPa ;5段抽气压力P 5=0.0216MPa 。

各加热器汽侧和水侧的基本参数如表7-1所示。

6. 回热系统热平衡初步算法(1)1号高压加热器。

1号高压加热器热平衡图如图7-3所示,根据表面式加热器热平衡原理可列出方程(2)2号高压加热器。

2号高压加热器热平衡图如图7-4所示,根据表面式加热器热平衡原理可列出方程(3)除氧器。

除氧器热平衡图如图7-5所示,根据表面式加热器热平衡原理可列出方程α1h 1h s1h w1αfwh w2图 7-3 1号高压加热器热平衡图图 7-4 2号高压加热器热平衡图h图 7-5 除氧器热平衡图(5)4号低压加热器和5号低压加热器。

4号低压加热器和5号低压加热器热平衡图如图7-6所示,因5号低压加热器疏水采用了疏水泵,将疏水送到了5号低压加热器出口(4号低压加热器入口)的主凝结管道中,在5号低压加热器出口(4号低压加热器入口)处形成了一个混合点,将混合点看成一个混合式加热器,根据混合式加热器热平衡原理,及4号低压加热器(表面式加热器)热平衡原理,可列出方程则根据5号抵押及责任期(表面式加热器)热平衡原理,可列出方程则联立求解上述方程,得到α4α5αc45图 7-6 4、5号低压加热器热平衡图五、调节级的选择与计算(一)基本参数(1)调节级的形式为单列调节级。

(2)调节级比焓降为112kJ/kg。

(3)调节级的速比x a=0.4。

(4)调节级平均直径:(5)调节级反动度Ωm=0.075。

(6)部分进汽度。

由确定调节级的叶高和部分进气度,须使之和为最小。

求得e=0.3328 (7)气流出口角和。

设计中选用亚音速喷嘴叶栅,其型号为TC-1A,有关参数为:相对节距,进气角,出汽角。

动叶栅选用型号TP-2A,有关参数为:进气角,出口角,相对节距。

设计选取喷嘴流出汽角,动叶气流出汽角。

(二)调节级详细计算1. 喷嘴部分的计算(1)调节级进口参数及调节级的滞止理想焓降。

调节级进口参数即为高压缸进口参数,由于进入调节级的气流速度很小,可以近似认为滞止参数与进口参数相等。

由拟定热力过程线的步骤可得:由前面选取其理想比焓降为kJ/kg。

(2)调节级进汽量86.58-0=86.58t/h=23.76kg/s则调节级喷嘴流量(3)平均反动度Ωm的确定。

有前面可知Ωm=0.075(4)喷嘴的滞止理想比焓降(5)喷嘴出口气流速度c1t与c1其中喷嘴速度系数,取。

(6)喷嘴出口等比熵出口参数h1t、v1t、P1。

由求出喷嘴出口理想比焓值h1t该过程为等比熵膨胀过程,由h1t=3303.61kJ/kg、kJ/(kg·℃)查水蒸气h-s图得出口比体积v1t=0.1212422m3/kg,喷嘴出口压力P1=2.41430519MPa。