减震器选型方法范文

电子设备的隔振技术及减振器选型

电子设备的隔振技术及减振器选型1、概述电子设备受到的机械力的形式有多种,其中危害最大的是振动和冲击,它们引起的故障约占80%。

它们造成的破坏主要有两种形式,其一是强度破坏:设备在某一激振频率下产生振幅很大的共振,最终振动加速度所引起的应力超过设备所能承受的极限强度而破坏;或者由于冲击所产生的冲击应力超过设备的极限强度而破坏。

其二是疲劳破坏:振动或冲击引起的应力虽远低于材料的强度,但由于长时间振动或多次冲击而产生的应力超过其疲劳极限,使材料发生疲劳损坏。

系统的振动特性受三个参数的影响,即质量、刚度和阻尼。

对于电子设备的振动和冲击隔离来说,隔振系统的质量一般是指电子设备的质量,而刚度和阻尼则由设备的支撑装置提供。

在机械环境的作用下,尤其是在舰船、坦克、越野车辆、飞机等运载工具中,设备及其内部的电子器件、机械结构等都难以承受振动冲击的干扰。

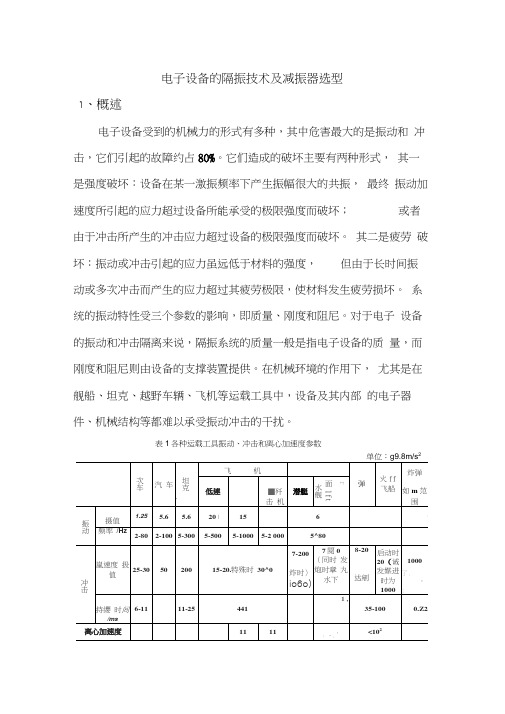

表1各种运载工具振动、冲击和离心加速度参数2为了减少或防止振动与冲击对电子设备的影响,通常采取两种措施:a) 通过材料选用和合理的结构设计,增强设备及元器件的耐振动耐冲击能力;b) 在设备或元器件上安装减振器,通过隔离振动与冲击,有效地减少振动与冲击对电子设备的影响。

2、隔振技术2.1 隔振隔振就是通过在设备或器件上安装减振装置,隔离或减少它们与外界间的机械振动传递。

在电子设备与基础之间安装弹性支承即减振器,以减少基础的振动对电子设备的影响程度,使电子设备能正常工作或不受损坏;这种对电子设备采取隔离的措施,称为被动隔振。

一般情况下,仪器及精密设备的隔振都是被动隔振。

被动隔振系数:振动来自基础,其运动用U=U o Si n(® t)表示,也是周期振动。

被动隔振也可用隔振系数n表示其隔振效果,它的含义是被隔离的物体振幅与基础振幅之比(或是振动速度幅值、加速度幅值的比值) ,可用下式计算:n = X。

/ U O={[1+4 E 2(f / f o) 2 f / f o) 2 ] 2 + 4 2(f/f o) 2} °'5 (1)式中X O——物体的垂向振幅(m);U o——基础的垂向振幅(m)。

如何选用风机弹簧减震器才算合适呢?

如何选用风机弹簧减震器才算合适呢?

关于风机弹簧减震器,大家有没有了解过呢?应该如何去选用才会比较合适呢?下面,跟随小编一起来了解清楚。

1.风机弹簧减震器负荷范围选用设备运行重量M*130%/减震器安装数量N=风机弹簧减震器负荷范围。

例如:风机运转的工作重量是1吨;一台风扇需要安装四个风扇弹簧减震器;单扇弹簧减震器的负荷是多少?

公式:1000公斤*130%/4=325公斤

通过检查风机弹簧减震器制造商的风扇弹簧减震器的规格参数,可以找到适用于风扇的风扇弹簧减震器规格。

2.如何确定设备安装用弹簧减震器的数量:如果设备制造商提供了这一数据,将按照工厂的规定;一般情况下将安装减震器。

如果隔距不大于2m,则可计算风机弹簧减震器的安装次数;如果设备有槽钢底座,且底座强度足够强,则可适当增加风扇弹簧减震器的安装间隔,适当减少减震器的安装数量。

主动隔振

3.风机弹簧减震器的选型

在大多数情况下,风扇弹簧减振器的功能和功能是相同的,不同类型的减震器的不同之处在于其形状不同。

立式风扇弹簧减震器,减震器,限扇弹簧减震器,闭式风扇弹簧减震器,悬挂式风扇弹簧减震器。

建筑减震器方案

建筑减震器方案建筑减震器是一种可以减少或迅速消除建筑结构在地震或其他自然灾害中所受到的冲击和震动的装置。

它通过吸收和转移地震能量,提高建筑物的抗震性能,保护人们的生命财产安全。

在设计建筑减震器方案时,需要考虑建筑结构的抗震能力、减震器的材料和机制、减震器的布置和数量等多个因素。

下面将详细介绍一个建筑减震器方案。

首先,我们需要对建筑结构的抗震能力进行评估。

根据建筑物的类型和高度,确定建筑所面临的地震力。

然后,我们将这些地震力转化为设计参数,包括俯仰、横摇和纵摇等方向的振动,以及振动频率等等。

通过计算和模拟,我们可以确定建筑结构的最大位移和应力,以及其对人员和设备的影响。

接下来,我们需要选择适合的减震器材料和机制。

减震器可以采用多种材料和机制,包括弹簧、液体、气体等。

这些减震器可以减少地震能量的传递,降低建筑结构的振幅和应力。

在选择减震器的材料和机制时,需要考虑其耐久性、可靠性和成本等因素。

减震器的布置和数量也是一个重要的考虑因素。

根据建筑结构的类型和布置,确定减震器的位置和数量。

减震器应尽可能地分布在建筑结构的关键部位,如柱子、墙体和楼板等。

通过在关键位置设置减震器,可以最大限度地减少地震对建筑结构的影响。

除了减震器,还可以采用其他方式来提高建筑的抗震性能。

例如,在建筑结构中加入钢筋混凝土框架或剪力墙等,以增强结构的刚度和强度。

此外,还可以采用地基加固、防震装置等方式来减少地震对建筑的影响。

综上所述,建筑减震器是一种可以在地震或其他自然灾害中保护建筑和人们安全的重要装置。

通过评估建筑结构的抗震能力、选择合适的减震器材料和机制、合理布置减震器的位置和数量等措施,可以提高建筑的抗震性能,减少地震带来的破坏。

未来,随着科技的不断发展,建筑减震器的设计和应用将变得更加先进和智能化,更好地保护人们的生命财产安全。

减震器优化设计研究

减震器优化设计研究随着汽车行业的发展和消费者的需求提高,车辆悬挂系统的性能和安全性成为了越来越重要的话题。

其中,减震器是关键的组成部分之一,其主要作用是减少车轮在行驶过程中的震动和反弹,保证车辆的稳定性和乘坐舒适度。

本文将介绍减震器的作用原理和优化设计方法,为汽车制造商和设计师提供参考。

一、减震器的作用原理减震器是一种液压装置,主要由缸体、活塞、阻尼液及弹簧等部件组成。

当车辆行驶时,路面上的颠簸和坑洞会使车轮产生振动,这时减震器通过缓冲和调节液压油的流动,可以有效地吸收和消除车轮的震动,使车身稳定,提高驾驶舒适度。

减震器的工作原理可以简单归纳为两种模式:压缩和回弹。

当车辆碰到路面障碍物时,减震器通过活塞和阻尼液的作用使压缩弹簧收缩,并将这一压力转移到车身。

而当车辆经过障碍物时,减震器通过弹簧的回弹和阻尼液的能量释放来使车轮复位,从而减少了车身的震动和反弹。

二、减震器的优化设计方法1. 确定优化目标在进行减震器的优化设计前,需要首先明确优化的目标和标准。

通常,汽车制造商会以车辆性能、行驶稳定性、驾驶舒适度和燃油经济性等因素来确定减震器的优化目标。

2. 选取合适的参数减震器的优化设计需要考虑多个参数,如缸体长度、杆径、阻尼力和回弹力等。

这些参数将影响减震器的性能和工作效果。

因此,在设计减震器时需要注意不同参数之间的相互影响和权衡,合理选择参数。

3. 进行计算机仿真在进行减震器的优化设计前,可以使用计算机仿真软件对不同的减震器设计方案进行模拟和分析。

这样可以快速排除不合理的设计方案,缩短开发周期。

4. 实验验证经过计算机仿真后,需要对优化后的减震器进行实验验证。

通过实验可以获得减震器的性能参数和实际工作效果,并进一步确定最优化的设计方案。

三、总结本文介绍了减震器的作用原理和优化设计方法。

减震器作为汽车悬挂系统中不可或缺的组成部分,其性能和安全性对车辆的行驶稳定性和驾驶舒适度有着直接影响。

因此,减震器的优化设计将对汽车制造商和设计师提供有价值的参考和指导,有助于推动汽车行业的发展。

轻型货车悬架减震器匹配计算与结构设计说明书文稿

轻型货车悬架减震器匹配计算与结构设计说明书文稿摘要减振器主要用来抑制弹簧吸振后反弹时的振荡及来自路面的冲击。在经过不平路面时,虽然吸振弹簧可以过滤路面的振动,但弹簧自身还会有往复运动,而减振器就是用来抑制这种弹簧跳跃的。减振器太软,车身就会上下跳跃,减振器太硬就会带来太大的阻力,妨碍弹簧正常工作。本次设计题目为轻型货车减振器设计,考虑轻型货车的用途主要是用来运输货物,所以本设计的减振器首先考虑需要满足载重量的需要,在满足货车载重量的前提下设计,本次设计采用的方案为双作用式液力减振器。这种减振器作用原理是当车架与车桥做往复相对运动时,减振器中的活塞在钢桶内也做往复运动,则减振器壳体内的油液便反复地从一个内腔通过一些狭小的孔隙流入另一内腔。此时,孔壁与油液间的摩擦及液体分子内摩擦便形成对振动的阻尼力,使车身和车架的振动能量转化为热能,而被油液和减振器壳体所吸收,然后散到大气中。减振器的阻尼力越大,振动消除得越快,但却使并联的弹性元件的作用不能充分发挥,同时,过大的阻尼力还可能导致减振器连接零件及车架损坏。本次设计综合分析整体工作状况,设计合理减振器结构及尺寸,最终绘制装配图及零件图。关键词:货车;悬架;减振器;设计;匹配。AbstractShock absorber spring is mainly used to suppress vibration at the time of oscillation after the rebound from the impact of the road. After uneven pavement, while a spring vibration absorber can filter road vibration, but the spring itself will have reciprocating motion, which is used to control this kind of shock absorber spring jumping. Shock absorber is too soft, the body will be jumping up and down, too hard Shock Absorber will give rise to any serious resistance to impede the normal work of the spring.The design of shock absorber for light goods vehicles subject design, consider the use of light goods vehicles are mainly used to transport goods, so the design of the shock absorber of the first consider the need to meet the needs of load, truck load to meet under the premise of the design, The design options for dual-action hydraulic shock absorber. The principle role of this shock absorber is done when the frame and axle back and forth relative movement, the shock absorber piston in steel drums has done in the reciprocating motion, then the oil shock absorber shell will be repeated from one in cavity through a narrow pore lumen inflow. At this point, the hole wall and the friction between oil and the liquid molecules will form a friction damping force of vibration to the body and frame of the vibration energy into thermal energy, oil and shock absorber to be absorbed by the shell, and then scattered into the atmosphere. The greater the shock absorber damping force, vibration to eliminate the faster, but so that the elastic element in parallel can not give full play to the role, at the same time, too much damping force shock absorber can also lead to damage to connected parts and the frame. The design of a comprehensive analysis of the overall working conditions, design and reasonable structure and size of shock absorber, the final assembly drawing and components drawing Fig.Key words: Goods; suspension; shock absorber; design; match.目录第1章绪论 (1)1.1减振器的简介 (1)1.2减振器的主要结构型式及工作原理 (2)1.2.1双作用式减振器 (2)1.2.2单作用式减振器 (4)1.3减振器研究动态及发展趋势 (5)1.3.1充气式减振器 (5)1.3.2阻力可调式减振器 (7)1.3.3电液减振器 (8)1.3.4电控减振器 (8)第二章减振器设计理论及结构设计 (9)2.1振器外特性设计理论依据 (9)2.1.1车身振动模型 (9)2.1.2固有频率、阻尼系数及阻尼比 (11)2.2减振器受力分析 (13)2.3主要尺寸的选择 (14)2.3.1活塞杆直径的确定 (14)2.3.2工作缸直径的确定 (16)2.3.3贮油缸直径的确定 (17)2.4减振器结构设计 (19)2.4.1活塞阀系设计 (19)2.4.2底阀系设计 (22)第三章主要零件加工工艺过程 (24)3.1活塞杆加工工艺过程 (24)3.2活塞加工工艺过程 (25)3.3定位环加工工艺过程 (26)3.4伸张阀加工工艺过程 (27)第四章结论 (28)参考文献 (29)致谢 (30)附录一相关程序 (31)附录二专业外文翻译 (33)第1章绪论1.1减振器的简介悬架系统中由于弹性元件受冲击产生振动,为改善汽车行驶平顺性,悬架中与弹性元件并联安装减振器,为衰减振动,汽车悬架系统中采用减振器多是液力减振器,其工作原理是当车架(或车身)和车桥间受振动出现相对运动时,减振器内的活塞上下移动,减振器腔内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内。此时孔壁与油液间的摩擦和油液分子间的内摩擦对振动形成阻尼力,使汽车振动能量转化为油液热能,再由减振器吸收散发到大气中。在油液通道截面和等因素不变时,阻尼力随车架与车桥(或车轮)之间的相对运动速度增减,并与油液粘度有关。减振器与弹性元件承担着缓冲击和减振的任务,阻尼力过大,将使悬架弹性变坏,甚至使减振器连接件损坏。因面要调节弹性元件和减振器这一矛盾。(1) 在压缩行程,减振器阻尼力较小,以便充分发挥弹性元件的弹性作用,缓和冲击。这时,弹性元件起主要作用。(2) 在悬架伸张行程中,减振器阻尼力应大,迅速减振。(3) 当车桥与车架间的相对速度过大时,要求减振器能自动加大液流量,使阻尼力始终保持在一定限度之内,以避免承受过大的冲击载荷。由于伸张阀弹簧的刚度和预紧力设计的大于压缩阀,在同样压力作用下,伸张阀及相应的常通缝隙的通道载面积总和小于压缩阀及相应常通缝隙通道截面积总和。这使得减振器的伸张行程产生的阻尼力大于压缩行程的阻尼力,达到迅速减振的要求。1.2减振器的主要结构型式及工作原理目前汽车上用的减振器按其结构可分为摇臂式和筒式,按其作用原理可分为单向作用式和双向作用式。摇臂式减振器作为汽车上早期产品目前己基本被淘汰。由于筒式减振器具有质量小、性能稳定、工作可靠、适合于大批量生产等优点,所以已成为汽车减振器的主流。筒式减振器又可分为双筒式、单筒式。汽车上基本上全部采用双筒式。高档摩托车很多也采用了双筒式,现在单筒式减振器主要用于中低档摩托车。1.2.1双作用式减振器双向作用筒式减振器一般都具有四个阀(图1-1),即压缩阀6、伸张阀4、流通阀8和补偿阀7。流通阀和补偿阀是一般的单向阀,其弹簧弹力很小,当阀上的油压作用力与弹簧弹力同向时,阀处于关闭状态,而当油压作用力与弹簧力反向时,只要有很小的油压,阀便能开启。压缩阀和伸张阀是卸荷阀,其弹簧刚度较大,预紧力较大,只有当油压增到一定程度时,阀才能开启,而当油压降低到一定程度时,阀即自行关闭。1-活塞杆;2-工作缸筒;3-活塞;4-伸张阀;5-储油缸筒;6-压缩阀;7-补偿阀;8-流通阀;9-导向座;10-防尘罩;11-油封图1-1双向作用筒式减振器工作原理(图1-1)可分压缩、伸张两个行程加以说明。压缩行程:当汽车车轮滚上凸起或滚出凹坑时,车轮移近车架(车身),减振器受压缩,减振器活塞3下移。活塞下面的腔室 (下腔)容积减小,油压升高,油液经流通阀8流到活塞上面的腔室(上腔)。由于上腔被活塞杆1占去一部分,上腔内增加的容积小于下腔减小的容积,故还有一部分油液推开压缩阀6,流回贮油缸5。这些阀对油液的节流便造成对悬架压缩运动的阻尼力。伸张行程:当车轮滚进凹坑或滚离凸起时,车轮相对车身移开,减振器受拉伸。此时减振器活塞向上移动。活塞上腔油压升高,流通阀8关闭。上腔内的油液便推开伸张阀4流入下腔。同样,由于活塞杆的存在,自上腔流来的油液还不足以充满下腔所增加的容积,下腔内产生一定的真空度,这时储油缸中的油液便推开补偿阀7流入下腔进行补充。此时,这些阀的节流作用即造成对悬架伸张运动的阻尼力。压缩阀的节流阻力应设计成随活塞运动速度而变化。例如,当车架或车身振动缓慢时,油压不足以克服压缩阀弹簧的预紧力而推开阀门。此时多余部分的油液便经一些常通的缝隙,流回储油缸。当车身振动剧烈,即活塞向下运动的速度高时,则活塞下腔油压骤增,达到能克服压缩阀弹簧的预紧力时,便推开压缩阀,使油液在很短的时间内,通过较大的通道流回储油缸。这样,油压和阻尼力都不致超过一定限度,以保证压缩行程中弹性元件的缓冲作用得到充分发挥。同样,伸张行程中减振器的阻尼力也应设计成随活塞运动速度而变化。当车轮向下运动速度不大(即活塞向上的运动速度不大时,油液经伸张阀的常通孔隙(图上未画出)流入下腔,由于通道截面积很小,便产生较大的阻尼力,从而消耗了振动能量,使振动迅速衰减。当车身振动剧烈时,伸张阀开启,通道截面积增大,便油压和阻尼力保持在一定限度以内。这样,可使减振器及悬架系统的某些零件不会因超载而损坏。由于伸张阀弹簧的刚度和预紧力比压缩阀的大,在同样的油压力作用下,伸张阀及相应的常通缝隙的通道截面积总和小于压缩阀及相应的常通缝隙的通道截面积总和。这就保证了减振器在伸张行程内产生的阻尼力比压缩行程内产生的阻尼力大得多。1.2.2单作用式减振器单筒减振器(图1-2)见于很多轻型摩托车上。悬架弹簧1与单筒阻尼器2套装在一起。上吊环3与车架连接,下吊环4与后轮轴或摇臂连接,实现悬架功能。在组装情况下,弹簧受小量预压缩,以保证减振器总成张紧和稳固。阻尼器是单筒结构,由储油缸1(图1-3)、活塞2、活塞杆3、阀片4、导向座5和油封6等组成。装配时,在油缸中注入适量减振油液,使油液保持在适当高度并在油缸上腔保持一定量的空气。减振液不应过多,以免减少减振器行程,但也不应过少,以免降低阻尼性能。这种阻尼器属单向作用式阻尼器,仅在复原行程时产生阻尼力。压缩行程:活塞上行,油缸下腔容积增大,油压降低;上腔容积减小,压力增大,1-弹簧;2-阻尼器;3-上吊环;4-下吊环图1-2 单筒减振器简图 1-储油缸;2-活塞;3-活塞杆;4-阀片;5-导向座;6-油封;7-过油孔 图1-3 单筒阻尼器简图上腔油液便通过活塞上的过油孔7将阀片4打开,流入下腔并将下腔充满。由于阀片很易开启,活塞上过油孔的流通截面又较大,无明显节流作用,故压缩行程时的液压阻力很小。伸张行程:活塞下行,油缸下腔容积减小,油压增加,阀片4受下腔油压的作用,被压紧在活塞下端密封刃口上,下腔油液几乎被封闭,仅能通过阀片4上的一个小节流孔,或阀片与活塞密封端面间的开口小槽流返上腔,节流作用明显,下腔油液也明显增高,形成较大的阻尼力。复原速度越大,节流孔的节流作用也越大,形成的复原阻力也越大。为了获得较良好的阻尼特性,需实现双向不等阻尼。单筒阻尼器虽然也可能使之具有双向作用,但同时会带来一些不良的副作用。另外,单筒阻尼器的一些固有的问题如密封问题、油气混合油液氧化问题、泡沫问感、油液正常消耗后的补充问题等等也不易解决。因此,比较完善的阻尼器大多做成双筒结构,可克服上述单筒阻尼器之不足,提高阻尼性能。1.3减振器研究动态及发展趋势为了适应汽车高速、舒适、安全的发展需要,国外一些汽车厂商、研究机构一直致力于新型减振器的研究、开发,现将有关情况介绍如下。1.3.1充气式减振器充气式减振器是60年代以来发展起来的一种新型减振器,按结构分为单筒式、双筒式,按工作介质 (油和气)贮存方式分为油气分开式和油气混合式。(图1-4)是一种单筒油气分开式充气减振器。其结构特点是在缸筒的下部装有一个浮动活塞2,在浮动活塞与缸筒一端形成的密闭气室1中,充有高压(23MPa)的氮气。在浮动活塞的上面是减振器的油液。浮动活塞上装有大断面的O形密封圈,它把油和气完全分开。工作活塞7上装看随其运动速度大小而改变通常截面积的压缩阀4和伸张阀8。此二阀均由一组厚度相同,直径不等,由大到小而排列的弹性阀片组成。当车轮上下跳动时,减振器的工作活塞在油液中作往复运动。使工作活塞的上腔与下腔之间产生油压差,压力油便推开压缩阀或伸张阀而来回流动,从而产生拉伸或压缩阻尼力。由于活塞杆的进出而引起的缸筒贮油容积的变化,由浮动活塞的上下运动来补偿。这种充气式减振器的优点是: (1)结构简单,成本低。(2)油气分开,消除了油的乳化现象。这种充气式减振器的优点是: 长度较长,对于活塞杆直径大、行程大(即贮油缸容积变化大)的减振器不太适合。双筒式充气减振器一般采用油气混合式,其结构与普通双筒减振器基本相同。图 1-4所示减振器只是在贮液筒内充0.4lMPa 的氮气,当活塞杆向外抽出时,高压气体就压迫贮油缸下部的油液通过补偿阀进入工作缸内。由于充气式减振器活塞杆拉伸时,需补偿的油液上存在一个较大的气压,保证了减振器高频振动时的补油及时,从而消除了减振器的外特性高频畸变、空程、及噪声等问题。同时也可防止汽车停车时减振器不用,油液泄漏使得空气进入工作缸内而产生所谓的“早晨病”1-密封气室;2-浮动活塞;3-O 行密封圈;4-压缩阀;5-工作缸;6-活塞杆;7-工作活塞;8-伸张阀 图1-4 充气式减振器1.3.2阻力可调式减振器如图1-5所示为阻力可调式减振器示意图,装有这种减振器的悬架系统采用了刚度可变的空气弹簧,其工作过程是,当汽车的载荷增加时,空气囊中的气压升高,则气室内的气压也随之升高,而膜片向下移动与弹簧3产生的压力相平衡。与此同时,膜片带动与它相连的柱塞杆4和柱塞5下移,使得柱塞相对空心连杆2上的节流孔7的位置发生变化,结果减小了节流孔的通道截面积,从而增加了油液流动阻力。反之,当汽车载荷减小时,柱塞上移,增大了节流孔的通道截面积,从而减小了阻尼力,因此达到了随汽车载荷的变化而改变减振器阻力的目的。这种减振器将有可能用于高档大客车或高级轿车上。1-气室;2-空心连杆;3-弹簧;4-柱塞杆;5-柱塞;6-活塞;7-节流孔图1-5 充气式减振器1.3.3电液减振器如图1-6所示为自适应式减振器示意图,它是采用电流变体智能材料来实现调节阻尼力大小的。其工作机理是:电流变体流体在外加强电场作用下,它的流变性会发生突变,由流动的低粘度的液体变为难流动的高粘度塑性类固体。而当撤去外加电场后,又可在瞬间内恢复到液态。这种减振器的结构型式与单筒充气式减振器相似,在减振器下部设有一浮动活塞,形成一个密闭气室,内充有高压(23MPa)的氮气,在浮动活塞的上部为电流变流体。伸张和压缩过程可以共用一个阻尼通道。其阻尼力的大小是通过改变电场强度使流体粘度改变而实现的。1-密封气室;2-浮动活塞;3-工作缸外筒;4-内绝缘筒;5-外极板;6-密封及导向座组件;7-电流变体;8-工作活塞组件(内极板)图1-6 自适应减振器结构方案示意图1.3.4电控减振器目前广泛采用的液力减振器属于被动型减振器,减振器结构及参数一经确认,它的阻尼特性也就随之固定了。自70年代以来,国外一直致力于主动悬架研究,己经取得了很大进展。研究成果已在一些高级轿车上得到了应用。主动悬架分全主动悬架和半主动悬架。全主动悬架以一个液压缸代替弹簧和减振器,液压缸的阻尼力和位移是通过将反馈回来的代表车身的绝对速度,以车身与路面之间的相对位移的电信号输入到一个控制液压缸的伺服阀而实现的。第二章减振器设计理论及结构设计2.1振器外特性设计理论依据减振器的外特性,是指减振器伴随悬架弹性元件的相对运动速度或位移,与之相应产生的工作阻尼力之间的关系,通常我们分别称之为速度特性和示功特性。为悬架系统配置适当的减振器,实际上就是根据悬架系统的振动特性,匹配适当的减振器外特性,因此研究减振器的外特性设计,首先要研究汽车及悬架系统的振动特性,同时它也是进行减振器试验的理论依据。2.1.1车身振动模型汽车是一个复杂的振动系统,为了分析问题的方便,将其简化成接近实际情况的单质量系统的自由振动,图2-1是分析车身振动的单质量系统模型,它是由车身质量M和弹簧刚度K,减振器阻尼系数为y的悬架组成。图2-1 车身单质量系统模型车身垂直位移坐标z的原点取在静力平衡位置,根据牛顿第二定律,得到描述系统运动的微分方程为:++=Mx yx Kx(2-1)式中:M—悬架质量或簧载质量;y—减振器阻尼系数;x—悬架质量垂直振动加速度;x—悬架质量垂直振动速度;x—位移量;K—悬架刚度;由下式计算M=Kx(2-2)为了便于分析,可将此货车车悬架结构简化为图2-2中:图2-2 减振器安装位置图a —两减振器与驱动桥连接端距离,940mm a =;n —两钢板弹簧中心线距离,n =1000mmb —两车轮轮距,1470mm b =;α—安装角;减振器中心线与铅垂线的夹角,10α=︒;m P —车辆满载时的悬架(簧载)载荷,27410.6m P N =; cf —悬架静变形,cf =12.05cm;2.1.2固有频率、阻尼系数及阻尼比车身(或悬架)振动固有频率0 1.44n HZ =。为了检验该系统的减振效果和分析弹簧的受力,则需计算弹簧振子系统的振幅。对于粘性阻尼,其振幅0f 由下式计算0222(1)(2)cf λζλ=-+⋅⋅(2-3) 式中:λ—频率比;为避免车辆悬架产生共振现象,λ应符合下列规定2rn n λ=≥ ζ—阻尼比;由下式计算cr r ζ=(2-4)c r —临界阻尼系数。由下式计算c c12P f r g =1227410.69.80.1205=⨯⨯(2-5)按图1、2和(2-5)式,悬架临界阻尼系数为50447.77/c r NS m =。 按计算式(2-3),悬架质量M 的振幅是阻尼比ζ和频率λ的函数。减振器是悬架的主要阻尼元件。它与缓冲弹簧并联安装(参见图2-2),按阻尼匹配原则要求的阻尼比为0.20~0.45ζ=(2-6)对于越野车辆或战车,悬架结构为独立螺旋弹簧悬架,减振器复原行程阻尼系数f r 一般为c(0.35~0.45)f γγ=(2-7)按式(2-6)式,此悬架复原(伸张)行程的阻尼系数c c 0.2512611.94/f NS m γγγζ=⋅==现代车辆大部分均采用双向作用筒式减振器。一般把复原和压缩行程阻尼系数,经验地作如下分配:(0.35~0.5)y fr r =(2-8)按(2-8)式,悬架压缩行程阻尼系数为0.354414.18/y f r r NS m ==弹簧振子在震动平衡点处的悬架质量垂直振动速度V ,由下式计算002V f n π=(2-9)式中:0f —受迫振动的振幅。可按式(2-3)计算,悬架振幅为0 3.85f cm =悬架质量垂直振动速度V 为34.82/V cm s =悬架垂直振动速度V 下的额定复原阻力为4391.48pf P N = 额定压缩阻力为1537.02py P N =2.2减振器受力分析对于非独立悬架,如钢板弹簧悬架、减振器只承受阻尼力,受力状况比较简单,而对于独立悬架,减振器除承受阻尼力外,还将承受侧向力等,受力状况比较复杂,本次设计题目为货车减震器设计,因选用钢板弹簧非独立悬架,现对减振器受力情况作一分析。在分析减振器及悬架系统受力时,应该考虑以下三种极限工况。(1)纵向力 x F (牵引力或制动力)最大,侧向力y F =0,此时地面对车轮的垂直反力112z m G F =1.227410.62⨯==16446.36N (2-10)式中:1m 一一负荷转移系数,可取1.2;1G 一一后轴满载负荷 (N)=27410.6Nx z F F φ=(2-11)式中,φ——路面附着系数,驱动时可取0.8,制动时极限状态可达1.25。x z F F φ==16446.36⨯1.25=20557.95N(2)侧向力y F 最大,纵向力x F =0,此工况意味着侧滑发生。此时内、外轮上的总侧向力1i G φ,外轮上的垂直反力0z F 和内轮上的垂直反力zj F 分别为:01120.5z gh F G B φ⎛⎫=+ ⎪⎝⎭82027410.60.511470⎛⎫=⨯+⨯ ⎪⎝⎭=28995.57N(2-12)020zj z z F F G F =--()=25825.63N(2-13)式中,gh ——汽车质心高度;2B ——轮距;1φ——侧滑附着系数,计算时取1。外轮和内轮上的侧向力001y z F F φ==28995.57N(2-14)1yj yjF F φ==25825.63N(2-15)(3)垂直力z F 最大,此时纵向力乓x F =0,侧向力y F =0,对应汽车通过不平路面。12z G F K =27410.622=⨯=27410.6N(2-16)式中:K 一一动载荷系数,对于轿车,K 取 1.75;对于货车,K 取为2.0;对于越野车,K 取为2.5。2.3主要尺寸的选择2.3.1活塞杆直径的确定对于只受垂直力的减振器(如图2-3所示),活塞杆属细长杆,当压力接近某一临界时,杆将产生纵向弯曲,其挠度值将随压缩载荷的增加而急剧增大,以至屈曲破坏。当活塞杆细长比LK>m n 时,其临界载荷为 22K n EJ p L π=(2-17) 式中:K p ——活塞杆纵向弯曲破坏的临界载荷(N);n ——末端条件系数n=1 (2-18)J ——活塞杆截面的转动惯量(4m );464d J π=(4m )(2-19)d ——活塞杆直径;L ——减振器最大拉伸长度时上下安装点距离L=560mmK ——活塞杆断面回转半径 (m)。4J d K A ==(2-20)E ——弹性模量,320610p E M =⨯ m ——柔性系数,中碳钢取85 当活塞杆细长比LK<m n 时,其临界载荷为 21K fcA P a L n K =⎛⎫+ ⎪⎝⎭(2-21)图2-3 减振器弯曲式中:fc —— 材料强度实验值,中碳钢取490MPa;a ——实验常数,取1/5000; A —— 活塞杆截面面积 (2m )。 活塞杆细长比LK<20时,可按纯压缩计算,在实际设计中要保证活塞杆承受的压缩力P<KkP n (2-22) 式中k n ——安全系数取24。经计算,得到活塞杆直径D>16.23mm 。故活塞杆最细处应大于16.23cm 。本次设计最细出为活塞杆与活塞连接处,考虑受力情况及便于选取标准件,取活塞杆直径为20cm 。活塞杆技术要求活塞杆材质选择#45钢,表面镀0.O2mm 以上的硬铬。2.3.2工作缸直径的确定确定工作缸直径主要从以下三方面考虑 (1) 工作缸内油压大小 (2)阀系直径方向结构尺寸 (3)成本减振器伸张阻尼力24P D F P π=⋅(2-23)减振器压缩阻尼力22()4f D d F P π-=⋅(2-24)式中: D ——工作缸直径 (mm); d ——活塞杆直径 (mm); P ——工作腔压力 (Pa)。为了获得一定的阻尼力,系统油压设计得越高,工作缸直径可越小,有利于降低成本,但易泄漏,密封困难。通常车辆不发生悬架击穿的极限速度在1.0m/s 左右,设减振器振动速度为1.0m/s 对应的拉伸阻尼力为J F 。c c12P f g γ=1212611.949.80.1205=⨯⨯(2-25)112611.9412611.94J F v Nζ==⨯=(2-26)()24JF P D π≤ (2-27)[]4J D F P π≥412611.943.147000000⨯⨯ (2-28)式中: []P ——许用压力,允许范围5一7MPa,取7MPa 。求得工作缸直径后,就近选用一种常用的规格如φ20,φ25,φ30,φ32,φ40,φ50,φ65mm 。故取工作缸内径为φ50mm工作缸壁厚一般取1-2mm,直径小取下限,直径大取上限。 故工作缸壁厚取2mm故本次设计中工作缸直径为φ50mm,壁厚为2mm;活塞杆行程为180mm,减震器拉伸到最大行程时长度为560mm 。压缩到最短行程时长度为380mm 。2.3.3贮油缸直径的确定(1)贮油量的确定由于活塞杆占有一定的空间,当减振器拉长或缩短时,工作腔内工作液容量将发生变化,为此,双筒减振器专门设计了贮油筒(见图2-4),贮油筒必须贮存一定容积的工作液。贮存的工作液越多,越有利于油液散热,但需贮油空间增大,相应的成本增加。一般地,当减振器活塞杆处于拉伸位置时,贮油筒内液面高度不低于工作缸长度的 1/3,活塞杆处于压缩极限位置时,液面高度不高于工作缸长度的2/3且22.84C D V S π≥⋅(2-29)233.14202.8180158256158.264C V mm ml ⨯≥⨯==取180C V ml = 式中C V 一一活塞杆处于拉伸极限时贮油筒内油量d ——活塞杆直径(mm) s ——减振器行程 (mm)。 (2)贮油空间的确定工作缸与贮油筒之间的环形空间称之为贮油空间,减振器装配时,一般处于压缩极限位置,此时贮油筒内气压等于常压,当活塞杆拉伸时,贮袖筒内油液将补充到工作腔内活塞杆体积所占的空间。因此贮油筒内压力将下降,这非常不利于底阀补油充分。贮油简空间越大,所存空气越多,压力变化越小,越有利于底阀图2-4 储油筒。

减振器机构类型及主要参数的选择计算.

减振器类型及主要参数的选择计算分类悬架中用得最多的减振器是内部充有液体的液力式减振器。

汽车车身和车轮振动时,减振器内的液体在流经阻尼孔时的摩擦和液体的粘性摩擦形成了振动阻力,将振动能量转变为热能,并散发到周围空气中去,达到迅速衰减振动的目的。

如果能量的耗散仅仅是在压缩行程或者是在伸张行程进行,则把这种减振器称之为单向作用式减振器,反之称之为双向作用式减振器。

后者因减振作用比前者好而得到广泛应用。

根据结构形式不同,减振器分为摇臂式和筒式两种。

虽然摇臂式减振器能够在比较大的工作压力(10—20MPa条件下工作,但由于它的工作特性受活塞磨损和工作温度变化的影响大而遭淘汰。

筒式减振器工作压力虽然仅为2.5~5MPa ,但是因为工作性能稳定而在现代汽车上得到广泛应用。

筒式减振器又分为单筒式、双筒式和充气筒式三种。

双筒充气液力减振器具有工作性能稳定、干摩擦阻力小、噪声低、总长度短等优点,在轿车上得到越来越多的应用。

设计减振器时应当满足的基本要求是,在使用期间保证汽车行驶平顺性的性能稳定。

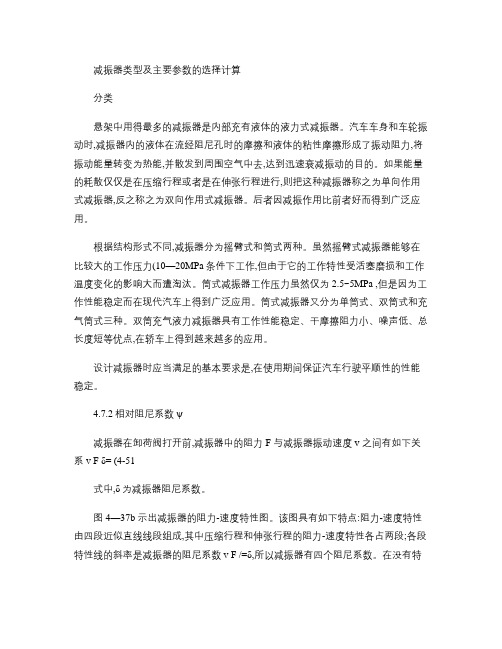

4.7.2相对阻尼系数ψ减振器在卸荷阀打开前,减振器中的阻力F 与减振器振动速度v 之间有如下关系v F δ= (4-51式中,δ为减振器阻尼系数。

图4—37b 示出减振器的阻力-速度特性图。

该图具有如下特点:阻力-速度特性由四段近似直线线段组成,其中压缩行程和伸张行程的阻力-速度特性各占两段;各段特性线的斜率是减振器的阻尼系数v F /=δ,所以减振器有四个阻尼系数。

在没有特别指明时,减振器的阻尼系数是指卸荷阀开启前的阻尼系数而言。

通常压缩行程的阻尼系数Y Y Y v F /=δ与伸张行程的阻尼系数S S S v F /=δ不等。

图4—37 减振器的特性a 阻力一位移特性 b阻力一速度特性汽车悬架有阻尼以后,簧上质量的振动是周期衰减振动,用相对阻尼系数ψ的大小来评定振动衰减的快慢程度。

ψ的表达式为scm 2δψ= (4-52式中,c 为悬架系统垂直刚度;s m 为簧上质量。

空气减震器介绍范文

空气减震器介绍范文空气减震器又叫做气动减振器,是一种利用压缩空气的力量来减震和减振的装置。

它是由内胆、外胆、弹簧等部件组成的。

空气减震器可以广泛应用于汽车、火车、机械设备等领域,用于减少震动和冲击,降低设备的噪音和振动。

在下面的文章中,我将详细介绍空气减震器的工作原理、应用领域、优点和缺点等方面的知识。

空气减震器的工作原理是利用了压缩空气的弹性特性。

当设备受到震动或冲击时,空气减震器会通过内部的气压调节装置,调节减震器内部的气体压力,从而改变减震器的刚度和阻尼。

当设备受到震动或冲击时,减震器会产生一定程度的变形,吸收和分散震动能量,从而减少设备受到的力的大小,保护设备免受损坏。

当设备受到的震动或冲击较大时,减震器会调节气体压力,使得减震器更加刚硬,从而减少设备的震动幅度。

反之,当设备受到的震动或冲击较小时,减震器会调节气体压力,使得减震器更加柔软,从而增加设备的震动幅度。

通过这种方式,空气减震器能够减少设备的震动和冲击,提高设备的稳定性和可靠性。

空气减震器可以广泛应用于许多领域。

首先,它可以应用于汽车领域,用于汽车悬挂系统,保证汽车在行驶过程中的稳定性和舒适性。

其次,空气减震器还可以应用于火车领域,用于减少火车行驶时的震动和噪音,提高火车的乘坐舒适性。

此外,空气减震器还可以应用于机械设备领域,用于减少机械设备在运转过程中的震动和冲击,延长设备的使用寿命。

此外,空气减震器还可以应用于建筑领域,用于减少建筑物受到的地震和风力的影响,提高建筑物的安全性和稳定性。

总之,空气减震器在多个领域都有广泛的应用。

空气减震器相比于其他减震器有许多优点。

首先,它具有可调节性。

通过调节空气减震器内部的气体压力,可以改变减震器的刚度和阻尼,以适应不同的工况要求。

其次,空气减震器具有很高的耐冲击性。

由于使用了压缩空气,空气减震器能够很好地吸收和分散冲击能量,从而减少设备受到的冲击力。

再次,空气减震器有较长的使用寿命。

由于其结构简单、使用可靠,空气减震器能够长时间保持稳定性能,延长设备的使用寿命。

悬架用减振器设计指南

悬架用减振器设计指南悬挂用减振器(悬挂减震器)是一种用于减少车辆在行驶过程中受到的震动和冲击力的装置。

它是汽车悬挂系统中非常重要的一部分,对于提高车辆的操控性能、乘坐舒适性以及安全性具有重要影响。

下面将为你介绍一些悬挂减震器的设计指南。

首先,设计减振器时需要考虑的一个重要因素是悬挂系统的类型。

根据悬挂系统的不同,减振器的设计和要求也会有所不同。

常见的悬挂类型包括独立悬挂、麦弗逊悬挂、双A臂悬挂等。

每种悬挂类型都有不同的工作原理和特点,因此需要根据具体情况确定减振器的工作参数和性能要求。

其次,减振器的工作原理是将悬挂系统中产生的振动能量转化为热能来实现减震的效果。

因此,减振器的工作过程中会产生较大的热量。

为了保证减振器的工作寿命和性能稳定,需要考虑减振器的散热问题。

一种常见的解决办法是在减振器的外壳上设计散热鳍片,增加散热面积,以提高散热效果。

此外,减振器的阻尼特性也是设计过程中需要考虑的重要因素之一、阻尼特性决定了减振器对于不同频率和幅度的振动能量的吸收能力。

一般来说,减振器需要在不同的行驶条件下(如平稳行驶、过坑行驶等)能够提供适当的阻尼力,以保证车辆的稳定性和乘坐舒适性。

根据实际需要,设计师可以选择不同种类的阻尼器,如单向阻尼器、双向阻尼器、变力矩阻尼器等,来满足不同的阻尼特性要求。

此外,减振器的材料选择也是一个关键问题。

由于减振器在工作过程中需要承受较大的压力和冲击力,因此需要选择具有良好强度和耐磨性的材料。

通常,减振器的活塞杆和活塞两端的活塞杆眼采用高强度钢材制成。

而减振器的壳体则可以选择钢铁或铝合金等材料,以兼顾强度和重量的平衡。

最后,减振器的设计也需要考虑其安装和调节方便性。

为了方便车辆维护和调整行驶高度,减振器往往需要设计成可调节的。

可调式减振器可以根据实际需要来调整减振器的承力范围、补偿量和行程等参数,以适应不同的行驶情况。

此外,设计减振器时还需要注意其与其他车辆部件的协调性和兼容性,以便于减振器的安装和临时拆卸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

减震器选型方法范文

减震器是一种用于减轻振动和冲击力的装置,广泛应用于各类机械设

备和工程结构中。

正确选型减震器对于确保设备正常运行、提高设备寿命

和减小对周围环境的干扰至关重要。

本文将探讨减震器选型的方法。

1.确定振动源:首先需要确定设备或机械结构中的振动源。

振动源可

以是机械设备的旋转部件、冲击力的产生、阵风等。

通过确定振动源,可

以更好地理解减震器需要承受的振动和冲击力。

2.确定减震要求:根据设备或机械结构的要求,确定需要达到的减震

效果。

减震要求包括减小振动幅度、消除冲击力、降低声音和保护设备等。

减震要求的确定将有助于选择适当的减震器类型。

3.了解减震器类型:减震器根据其工作原理和结构可以分为弹簧型、

减振垫型、液压型、气压型等。

弹簧型减震器主要通过弹性变形来吸收振

动和冲击力;减振垫型减震器则通过垫片的压缩变形吸收振动力;液压型

减震器则使用液体阻尼来减小振动;气压型减震器则利用气体的弹性特性

来减震。

了解每种减震器的特点和适用范围是选型的基础。

4.根据工况条件选型:减震器的选型还需要考虑到工况条件。

工况条

件包括载荷、振动频率、振动方向和工作温度等。

根据不同的工况条件,

选用适当的减震器材料和结构,以满足实际使用需求。

5.评估减震器性能:在选型过程中,还需要评估减震器的性能指标。

这些指标包括减振效果、耐久性、耐腐蚀性、尺寸和重量等。

减震器的性

能指标需要与实际要求相匹配,确保减震器能够在长期使用中提供可靠的

减震效果。

6.考虑成本因素:减震器的成本也是选型的考虑因素之一、不同类型

和规格的减震器价格有所差异,因此在选择减震器时需要综合考虑性能与

成本的平衡。

总结:

减震器选型方法包括确定振动源、确定减震要求、了解减震器类型、

根据工况条件选型、评估减震器性能和考虑成本因素。

选型过程需要综合

考虑减震器的工作原理、适用范围、性能指标和成本等因素,并根据实际

需求做出合理选择。

通过正确选型减震器,可以使设备和结构在长期使用

中具有稳定性、可靠性和安全性。

同时,合理选型减震器还可以降低能耗、提高工作效率和改善工作环境。