齿形系数表

齿轮传动的作用力及计算

11-4直齿圆柱齿轮传动的作用力及计算载荷:一、齿轮上的作用力:为了计算齿轮的强度,设计轴和选用轴承,有必要分析轮齿上的作用力。

当不计齿面的摩擦力时,作用在主动轮齿上的总压力将垂直于齿面,(因为齿轮传动一般都加以润滑,齿轮在齿啮合时,摩擦系数很小,齿面所受的摩擦力相对载荷很小,所以不必考虑),即为P175图11-5b所示的Fn(沿其啮合线方向),Fn可分解为两个分力:圆周力:Ft=2T1/d1 N径向力:Fr=Fttgα N而法向力:Fn=Ft/cosα NT1:小齿轮上的扭矩 T1=9550000p/n1 n·mmP:传递的功率(KW) d1:小齿轮分度圆直径 mmα:压力角 n1:小齿轮的转速(r·p·m)Ft1:与主动轮运动方向相反;Ft2与从动轮运动方向一致。

各力的方向 Fr:分别由作用点指向各轮轮心。

Fn:通过节点与基圆相切(由法切互为性质)。

根据作用力与反作用力的关系,主从动轮上各对的应力应大小相等,方向相反。

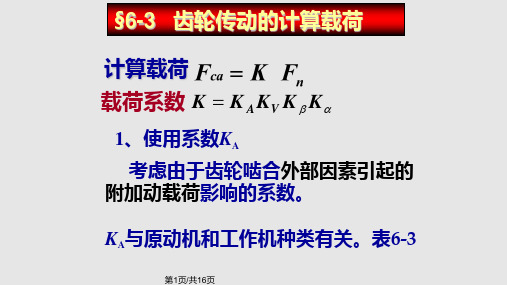

二、计算载荷:Fn是根据名义功率求得的法向力,称为名义载荷,理论上Fn沿齿宽均匀分布,但由于轴和轴承的变形,传动装置的制造安装误差等原因,载荷沿齿宽的分布并不均匀,即出现载荷集中现象(如P176图11-6所示,齿轮相对轴承不对称布置,由于轴的弯曲变形,齿轮将相互倾斜,这时,轮齿左端载荷增大,轴和轴承刚度越小,b越宽,载荷集中越严重。

此外,由于各种原动机和工作机的特性不同,齿轮制造误差以及轮齿变形等原因,还会引起附加动载荷。

精度越低,圆周速度V越大,附加载荷越大。

因此在计算强度时,通常以计算载荷K·Fn代替名义载荷Fn,以考虑上两因素的影响。

K—载荷系数表达式11-311-5 直齿圆柱齿轮的齿面接触强度计算:一、设计准则:齿轮强度计算是根据齿轮失效形式来决定的,在闭式传动中,轮齿的失效形式主要是齿面点蚀,开式传动中,是齿轮折断,在高速变截的齿轮传动中,还会出现胶合破坏,因胶合破坏的计算方法有待进一步验证和完善。

渐开线标准直齿圆柱齿轮的基本参数和

. -任务一、渐开线标准直齿圆柱齿轮各部分名称1、齿顶圆:通过轮齿顶部的圆周。

齿顶圆直径以d a表示。

2、齿根圆:通过轮齿根部的圆周。

齿根圆直径以d f表示。

3、分度圆:齿轮上具有标准模数和标准齿形角的圆。

分度圆直径以d表示。

4、齿厚:在端平面上,一个齿的两侧端面齿廓之间的分度圆弧长。

齿厚以s表示。

5、齿槽宽:在端平面上,一个齿槽的两侧端面齿廓之间的分度圆弧长。

齿槽宽以e表示。

6、齿距:两个相邻且同侧端面齿廓之间的分度圆弧长。

齿距以p表示。

7、齿宽:齿轮的有齿部位沿分度圆柱面直母线方向量度的宽度。

齿宽以b表示。

8、齿顶高:齿顶圆与分度圆之间的径向距离。

齿顶高以h a表示。

9、齿根高:齿根圆与分度圆之间的径向距离。

齿根高以h f表示。

展示多媒体图片,使学生对渐开线标准直齿圆柱齿轮各部分的名称认识更直观。

10、齿高:齿顶圆与齿根圆之间的径向距离。

齿高以h表示。

任务二、渐开线标准直齿圆柱齿轮的基本参数直齿圆柱齿轮的基本参数共有:齿数、模数、齿形角、齿顶高系数和顶隙系数五个,是齿轮各部分几何尺寸计算的依据。

1、齿数z一个齿轮的轮齿总数。

2、模数m齿距与齿数的乘积等于分度圆的周长,即pz=πd,式中z是自然数,π是无理数。

为使d为有理数的条件是p/π为有理数,称之为模数。

即:m=p/π模数的大小反映了齿距的大小,也及时反映了齿轮的大小、已标准化。

模数是齿轮几何尺寸计算时的一个基本参数。

齿数相等的齿轮,模数越大,齿轮尺寸就越大,齿轮就越大,承载能力越强:分度圆直径相等的齿轮,模数越大,承载能力越强。

如图所示:出示教具并提问:模数与轮齿有什么关系?3、齿形角α在端平面上,通过端面齿廓上任意一点的径向直线与齿廓在该点的切线所夹的锐角称为齿形角,用α表示。

渐开线齿廓上各点的齿形角不相等,离基圆越远,齿形角越大,基圆上的齿形角α=0°。

对于渐开线齿轮,通常所说的齿形角是指分度圆上的齿形角。

国标规定:渐开线齿轮分度圆上的齿形角α=20°。

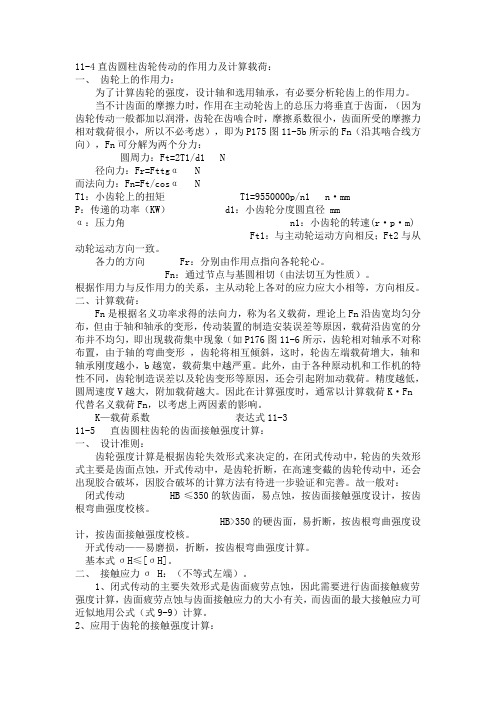

齿轮计算载荷及其系数PPT课件

3、齿向载荷分布系数K K K A KV K K

考虑齿宽方向载荷分布不均匀对轮齿 强度影响的系数。忽略ቤተ መጻሕፍቲ ባይዱ,导致接触疲 劳强度计算非常不准确。

第7页/共16页

影响:制造精度、 安装误差、轴的变形

影响齿向载荷分布的因素有:

a.轴系刚度及齿轮布置形式;

对称布置

非对称布置

b.齿轮制造误差、安装误差; c.齿轮齿宽; d.齿面硬度及跑合效果等。

第4页/共16页

如何减小动载荷???

提高齿轮制造的精度? 进行齿顶修缘

修缘量过大,齿轮啮合重合度减小过多,动载荷 不一定相应减小。 修缘量要适当,减小相啮合轮齿的基节差。

第5页/共16页

齿轮的精度 等级

vm

5级精度齿轮线速度达100m/s; 6级的直齿<18m/s,非直齿<36m/s。

第6页/共16页

第12页/共16页

4、齿间载荷分配系数 K K K A KV K K

考虑同时啮合的各对轮齿间载荷分配 不均匀的系数。

K 与齿轮精度和重合度有关。

表中接触强度重合度系数由图6-13查。

表 6-4 齿间载荷分配系数 K

齿轮精度等级 经表面硬化的直齿轮 经表面硬化的斜齿轮

56 1.0

1.0 1.1

2、轴的扭转变形:

靠近转矩输入端的齿侧变形大,故受载大

3、轴的弯曲、扭转变形的综合影 响:若齿轮靠近转矩输入端布置,偏载严重

若齿轮远离转矩输入端布置,偏载减小

第10页/共16页

齿轮越宽、硬度越大,越容易产生偏载,将轮齿 做成鼓形齿,可以改善齿向载荷分布。

第11页/共16页

8级精度直接查表; 高于8级,降低5%~10%;低于8级,增加5%~10%

机械设计基础复习精要:第11章 齿轮传动

133第11章 齿轮传动11.1考点提要11.1.1 重要的术语及概念软齿面、硬齿面、许用应力、弯曲疲劳强度、接触疲劳强度、接触应力、弯曲应力、点蚀、胶合、载荷系数、齿宽系数、齿形系数、应力集中系数、应力循环次数、齿轮精度等级。

11.1.2 许用应力的计算接触疲劳强度的许用应力为: HH HN H S K lim ][σσ= (11—1) 式中:HN K 称为寿命系数,由应力循环次数确定;lim H σ是齿面材料的接触疲劳极限;H S 为安全系数。

即使两齿轮采用同样的材料和热处理,由于两齿轮会有齿数不同,所以应力循环次数也就不同,从而导致寿命系数HN K 不同,因此许用应力也不同。

只有两齿轮齿数相同或齿数虽不同但都按无限寿命取相同的寿命系数HN K 并取相同的安全系数H S ,许用应力才相同。

弯曲疲劳强度的许用应力为:FFE FN F S K σσ=][ (11—2) 式中:环次数确定)为寿命系数(由应力循FN K ;FE σ为齿面材料的弯曲疲劳极限;F S 为安全系数。

即使两齿轮采用同样的材料和热处理,由于两齿轮会有齿数不同,所以应力循环次数也就不同,从而导致寿命系数FN K 不同,因此许用应力也不同。

如果两齿轮齿数相同或齿数虽不同但都按无限寿命取相同的寿命系数FN K 并取相同的安全系数F S ,许用应力才会相同。

为实现等强度设计,如果采用软齿面(HBS 350≤),一般小齿轮比大齿轮硬度高30-50HBS,小齿轮对大齿轮有冷作硬化作用。

如采用硬齿面(HBS 350>),在淬火处理中难以做到如此的硬度差,设计时按同样硬度设计。

要注意:如果是开式齿轮传动,则极限应力要乘以0.7,由于极限应力是按单向转动所获得的数据,如果是双向转动,则也要乘以0.7。

11.1.3齿轮的失效形式和计算准则齿轮的失效形式有五种:(1)轮齿折断。

减缓措施:增大齿根的圆角半径,提高齿面加工精度,增大轴及支承的刚度。

(完整版)齿轮强度校核及重合度计算(已优化)

深

参考表16.2-47选定

2

10 NL

6

0 .0191

参考GB/T3480-1997表14-1-98,按剃齿齿轮副选取

0.942 1550

15000000 0.962

1

12 工作硬化系数

ZW 图14-1-90或计算,大齿轮齿面硬度HBS>470

1

13 尺寸系数 14 最小安全系数

ZX 表14-1-99,按mn<7选取/

1.65105 大齿轮轴向重合度

εβ

传动比

u

3.929 节圆端面压力角

αt

齿轮为7级精度,齿形齿向均作修形,剃齿

齿轮上圆周力 N

节点线速度

mm/s

序号

输入系数

Ft v 代号

2T

d1

n d1

说明

16951 2.06 齿轮1

1 使用系数

Ka

参照表14-1-71说明

1

2 动载系数

Kv

1

K

K1 A

d

mtΒιβλιοθήκη z1mn z1 cos

径da

a

mn 2 cos

(z1 z2 )

角

αt

d a d 2ha

db d b d cos t

ha (ha*n x)mn

t arctan(tan n / cos )

28.5

3.43

28.5

3.43

48.02 188.65

4.5 3.2277

57.02

118.34 195.11

Ft b

K2

Z V 100

u2 1 u2

K1 K1、K2按表16.2-39查取,7级精度斜齿轮 K2 3 齿向载荷分布系数 KHβ、KF 参照表14-1-88/89说明按修形齿轮选取

齿轮强度校核表

1.086 0.93

45 1 0.97 1.13 31.386697 130.95 4.17 8.38285 49.3245 5.88

1 1.28

1 1.02

1 1 1.280000

15 βb 基圆螺旋角 16 αt 端面压力角

12.1616 20.4795

12.1616 20.4795

17 α't 端面啮合角 18 ZH 输入接点区域系数

20

20

2.4600000 2.4600000

19 ZE 输入弹性系数

(kg/mm2)1/2

2.2 1.684 0.68000

33 εβ 轴向重合度 34 Yβ 螺旋角系数 35 σFlim 输入试验齿轮的弯曲疲劳极限 36 YN 输入弯曲强度的寿命系数 37 YX 输入尺寸系数 38 Ys 输入应力集中系数

kg/mm2

1.2845 0.93000

45 1 0.97 1.23

1.086 0.93000

代号

名

称

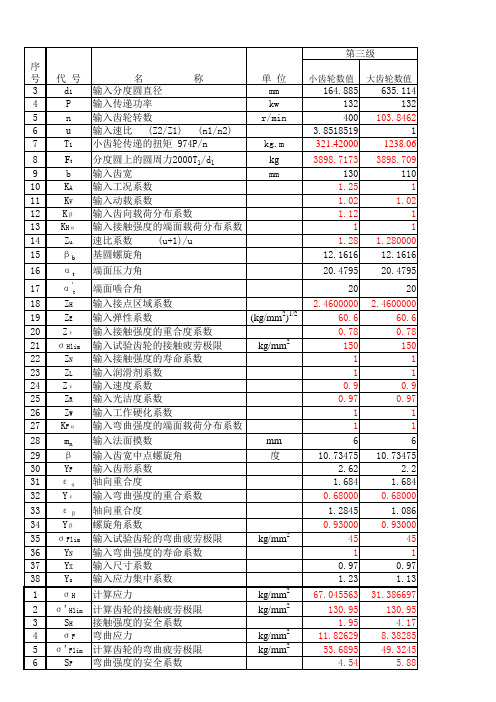

d1 输入分度圆直径

P 输入传递功率

n 输入齿轮转数

u 输入速比 (Z2/Z1) (n1/n2) T1 小齿轮传递的扭矩 974P/n

Ft 分度圆上的圆周力2000T1/d1 b 输入齿宽

KA 输入工况系数

KV 输入动载系数

Kβ 输入齿向载荷分布系数

KHα 输入接触强度的端面载荷分布系数

Zu 速比系数

1 1238.06

8

Ft 分度圆上的圆周力2000T1/d1

9

b 输入齿宽

kg

3898.7173 3898.709

mm

130

110

10-05 标准直齿圆柱齿轮传动的强度计算

受载分析及应力计算公式

当齿顶受载时,轮齿根部

的应力如图。载荷 pca 对危险 截面产生的应力有弯曲应力和 压应力。 注意:在齿根危险截面处

的压应力仅为弯曲应力的百分

之几,故可忽略。计算时仅考 虑水平分力产生的弯曲应力。

受载分析及应力计算公式

取h = Khm,S = KSm,并将

代入,得:

齿形系数YFa及应力校正系数YFs

YFa是一个无量纲系数,它只与轮齿的齿廓形状有关,而与 齿的大小(模数m)无关。 在实际计算时,还应计入齿根危险截面处的过渡圆角所引 起的应力集中作用以及弯曲应力以外对齿根应力的影响,因此, 引入应力校正系数YSa。 齿根弯曲疲劳强度校核计算公式 :

齿形系数YFa及应力校正系数YSa 表

齿根弯曲疲劳强度公式

10-5 标准直齿圆柱齿轮传动的强度计算

(1)轮齿的受力分析

(2)齿根弯曲疲劳强度计算

(3)齿面接触疲劳强度计算

(4)齿轮传动的强度计算说明

轮齿的受力分析

• 法向载荷Fn • 圆周力Ft • 径向力Fr

T1——小齿轮传递的转矩,N.mm; d1——小齿轮的节圆直径,对标准齿轮即为分 度圆直径,mm; α——啮合角,对标准齿轮,α=20°。

齿根弯曲疲劳强度校核计算公式 :

按齿根弯曲疲劳强度设计齿轮的计算公式:

按齿根弯曲疲劳强度设计时,[σ]F1/(YFa1YSa1)或 [σ]F2/(YFa2YSa2)中较小的数值代入设计公式进行计算。

齿宽系数

装置 状况 φd 两支承相对小 齿轮对称布置 0.9-1.4 (1.2-1.9) 两支承相对小齿 轮不对称布置 0.7-1.15 (1.1-1.65) 小齿轮作 悬臂布置 0.4-0.6

弧齿锥齿轮副参数计算(格里森制等顶隙收缩齿)

名 称 齿数 旋向 大端端面模数 齿形角 齿顶高系数 顶隙系数 轴交角 齿宽中点螺旋角 大端螺旋角 齿数比 变位系数 切向变为系数 分锥角 分度圆直径 分度圆锥距 齿宽系数 齿宽 铣刀盘名义直径 齿顶高 全齿高 符号 Z1 Z2 主动轮 从动轮 m α ha* c* ∑ β m β μ x1 x2 xt δ δ

备

注

单位° 单位° 单位° 单位° 单位° 单位° 单位° 单位°

δ a1 δ a2 δ f1 δ f2 Ak1 Ak2 A1 A2 H1 H2 Rm s1 s2 Zv1 Zv2

按结构确定,一般凑成整数

A1-Ak1 A2-Ak2 19.27414012 2.395974063 1.923715762 28.10354121 42.19802237

f1 f2 a1 a2

数值 1.182150 1.672350 21.81275382 27.63823083 2.971416149 4.199805087 4.199805087 2.971416149 29.20045046 37.97077078 22.02922922 30.79954954 20.04273869 18.12585546

1 2

数值 14 19 左旋 右旋 1.375 20 0.85 0.188 60 35 40.92242589 1.357143 0.18 -0.18 0.00 25.00064537 34.99935463 19.25 26.125 22.77414012 R/3.5~R/3 7 38.1 1.413850 0.923650 2.596000

ε α 端面重合度 1.222798812 对于α =20°可查表 注:只要填写黄色区域,其余将自动生成

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿形系数表

1. 引言

齿形系数表是机械工程领域中一种常见的工具,用于描述齿轮的齿形几何形状以及其对传动性能的影响。

齿形系数表可以提供给工程师们一个快速、准确地评估现有齿轮设计或设计新的齿轮传动系统的方法。

2. 齿形系数的定义

齿形系数是指表示齿轮齿形的数值,通常用于描述齿轮齿形的几何形状。

具体而言,齿形系数表往往包含如下几个参数:

2.1 齿顶高系数

齿顶高系数(addendum coefficient)是指齿轮齿顶高度与模数之比。

齿顶高系数表往往列出了常用齿顶高系数范围,并提供对应的数值。

2.2 齿根高系数

齿根高系数(dedendum coefficient)是指齿轮齿根高度与模数之比。

和齿顶高系数一样,齿根高系数表也会给出常用齿根高系数范围,并提供对应的数值。

2.3 压力角

压力角(pressure angle)是指齿轮齿面与法线的夹角,常用角度有20°和25°,对应的压力角系数表往往会列出相应的参数。

2.4 给定模数下的齿数范围

齿形系数表通常会给出在给定模数下的齿数范围,以便工程师们选择适当的齿数进行齿轮设计。

3. 利用齿形系数表进行齿轮设计

利用齿形系数表进行齿轮设计主要包括以下几个步骤:

3.1 确定传动比

首先,根据传动要求,确定所需的传动比。

传动比可通过齿数比来计算,即传动比=驱动轮齿数/被动轮齿数。

3.2 选择模数和齿数

根据确定的传动比,结合齿形系数表,选择适当的模数和齿数。

模剖面的设计通常采用标准模数,而具体的齿数则取决于给定的模数和齿形系数表。

3.3 计算几何参数

根据选择的模数和齿数,利用齿形系数表,计算出齿轮的几何参数,包括齿顶高、齿根高、齿顶圆直径、齿根圆直径等。

3.4 验证设计

利用计算出的几何参数,进行齿轮设计验证。

验证过程包括齿轮齿形的计算和绘图、接触强度等强度验算。

4. 齿形系数表的应用

齿形系数表在机械工程中有着广泛的应用。

以下是齿形系数表的主要应用领域:

4.1 齿轮设计

齿形系数表为工程师们提供了快速、准确地选择齿形参数的方法,从而加速齿轮设计的过程,并提高设计的准确性。

4.2 齿轮加工

齿形系数表对于齿轮加工也有重要的参考价值。

通过选择适当的齿形参数,可以指导齿轮的加工工艺和机械设备选择。

4.3 齿轮研究

齿形系数表中给出的各种参数范围,对于齿轮传动系统的研究也具有指导作用。

研究人员可以根据实际需求选择合适的齿形系数,进行实验和分析。

结论

齿形系数表是机械工程领域中一种常见的工具,用于描述齿轮的齿形几何形状以及其对传动性能的影响。

通过齿形系数表,工程师们可以快速、准确地选择适当的齿形参数,加速齿轮设计的过程。

齿形系数表对于齿轮加工和齿轮研究也有重要的参考价值。