机床主要技术参数

第7章 机床主要参数的确定

A max

1 1 (1 ) 100% 100%

n max n 1 z 1 三、 标准公比和标准数列 Rn z 1 n min n1 机床转速是从小到大递增的,所以规定标准公比 1 ,

并且规定相对速度损失的最大值Amax不大于50%,则相应 不大于2,所以 1 2 。 为了简化机床设计和使用,规定了几个标准值,这些数 值是选取2或10的某次方根,见表7—1。

一、 主传动功率的确定

机床主运动的功率,包括切削功率、空转功率损失和附加 机械摩擦损失三部分。

19

进行切削加工时,要消耗切削功率P 切 。它与刀具材料、 工件材料和所选用的切削用量的大小有关。 如果是专用机床,则工作条件比较固定,也就是刀具与工 件的材料和切削用量的变化范围较小。这时计算值也比较接 近实际情况。 若是普通机床,则刀具与工件的材料和切削用量的变化都 相当大。通常,可根据机床检验时所要求的重负荷切削条件 来确定。 设计机床时,当主传动的结构方案尚未确定前,用下面 的公式估算主电动机功率P主(单位为kW)

表7-1 标准公比

15

这些公比的特性如下: 1)公比是2的某次方根,其数列每隔若干项增加或缩小2倍, 如 ,数列为10、12.6、16、20、25、32、40等,每隔 3 2 三项增大2倍。 2)公比是10的某次方根,其数列每隔若干项增大或缩小10 倍。这特性符合常用十进制习惯,如 5 10,数列为10、 16、25、40、63、100、160、250、400、630等,每隔五项增 大10倍,使数列整齐好记。 当选定标准公比之后,从表7—2可查出转速数列。表 7—2适用于转速、双行程数和进给系列,而且可以用于机 床尺寸和功率参数等数列。

n max Rn n min

第七章 机床主要参数的确定.

一、主运动电动机功率的确定 机床主运动的功率包括:切削功率P切、空转功率P空和附加机械

摩檫损失P机三部分。 P切与刀具及工件材料有关,普通机床一般根据重负荷切削条

件确定。 P空(KW)随各轴转速变化、摩檫搅油、空气阻力等造成。中型

机床用试验公式估算:(教材P124) P机(附加机械磨擦损失功率)取决于各传动副的机械效率,

——工作台工作面宽度(第二工作面长度) (5)卧式镗床——主轴直径 (6)钻床——钻孔直径

第二主参数 车床-最大工件长度 铣床、龙门刨床-工作台面

其他 车床-刀架工件回转直径,主轴孔 龙门铣床-横梁最高、最低位置

第二节 运动参数

重点掌握以下几个问题: 1、哪些参数属于运动参数? 2、什么是主运动参数、进给运动参数? 3、如何确定机床的最高、最低转速? 4、分级变速采用什么数列? 5、如何选择公比?

作回转主运动机床的主参数是主轴转速,转速与切削速 度的关系是:

n = 1000v/πd。

1.主轴最低(nmin)和最高(nmax)转速的确定 nmin = 1000vmin/πdmax, nmax = 1000vmax/πdmin

(变速范围为 nmax和nmin的比值,即Rn = nmax/nmin)。

通用机床需要确定转速范围(最高、最低转速)及转速

级数(专用、组合机床除外)

1、最高、最低转速的确定(P121) 2、分级变速时的主轴转速数列 *机床的转速按等比数列分级

Байду номын сангаас3、变速范围

Rn=nmax/nmin

4、标准公比和标准数列表7-1

5、公比的选择

从使用性能考虑,小点好!可减少相对功率损失,但使

机床结构复杂,要简化结构要取的大些。

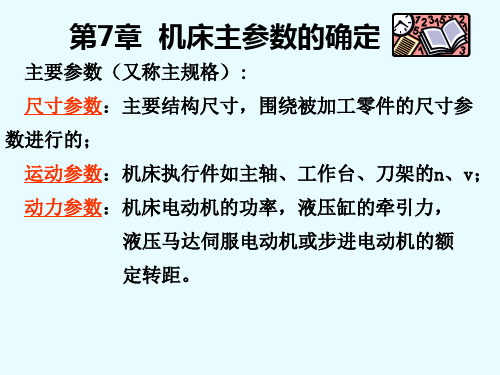

第7章机床主参数

及其它参数。

7.2.4 公比的选用原则

1

● A=1- : 对于通用机床,为使转速损失不大,机床结构又不过于

复杂,一般取 =1.41 or 1.26

●对于大批量生产用的专门化机床,自动化机床,公比应取的小

一些,一般取 =1.12 or 1.26。因为这类机床的生产率高,转速损

失影响较大;另一方面,这类机床不常变速,变速机构可采用变换 齿轮机构,后者能实现小的公比,而结构又比较简单。

●对于大型机床,公比应 取的小一些,一般 = 1.26、

1.12、1.06。因为大型机床切削加工时间长,转速损失的 影响较大。如铣床类。

● 对于非自动化小型机床,公比应取的大一些,一般

取 为1.58、1.78或2,因为在这类机床上,辅助时间

较多,而切削时间所占比重不大,转速损失的影响不大。

7.3 动力参数

如果加工某一工件需要的最有利的切削速度为v,相应

的转速为n:

nj﹤n﹤nj+1

如果采用较高的转速nj+1,必将提高v,刀具耐用度将

降低,以采用较低转速为宜。

这时转速损失为: n- nj 相对转速损失为: A= (n- nj)/n

A= limn n j= n j1 n j = 1- n j

nn j 1

,了解并统计这些机床上常用的主轴转

速如下:

车轴类零件: n=400~900

盘形类:

n=150~300

机修:

n=80~150

车大导程螺距: n=10~40

个别:

nmax=1500 nmin=7

njmax=1273 分析国内外同类 D=400

确定: nmax=1500

nmin=10

第七章机床主要技术参数

10

E1

③为了便于采用双速或三速电动机,公比为2的某次方根

E2

2

机械工程学院 School of Mechanical Engineering

第七章 机床主要技术参数的确定

标准公比

①公比是2的某次方根,其数列每隔若干项增加或缩小2 倍,如 3 2 数列为10、12.5、16、20、25、32、40等, 每隔两级增大2倍。

机械工程学院 School of Mechanical Engineering

第七章 机床主要技术参数的确定 (2)运动参数 ①主运动参数 Ⅰ 主运动最高转速nmax和最低转速nmin Ⅱ 转速级数Z Ⅲ 公比φ Ⅳ 变速范围Rn= nmax/ nmin ②进给运动参数:情况同① (3)动力参数:指主运动、进给运动和其他辅助运动的 动力消耗。

ηS 可以用于主传动功率P主和进给传动功率Ps行粗略估算 车床:Ps=(0.03~0.04) P主(KW)

钻床:Ps=(0.04~0.05) P主(KW)

铣床:Ps=(0.04~0.05) P主(KW)

机械工程学院 School of Mechanical Engineering

第七章 机床主要技术参数的确定 7.3.3 快速运动功率的确定

按照等比数列排列的主轴转速,往往可以通过串联若干滑 移齿轮来实现。所以主轴转速n n=n电•iⅠ•iⅡ•••= n电•i总

因此,主轴转速按照等比数列排列时,充分利用了每一对滑移齿 轮的传动比,用同样数量的齿轮,可得到较多的变速级数。

机械工程学院 School of Mechanical Engineering

第七章 机床主要技术参数的确定 4.公比的选用

设主轴最高转速与最低转速之比值,称为转速范围Rn,则: Rn=nmax /nmin = nZ/n1 =n1φ z-1/n1 =φ z-1 即 z=1+lgRn/lgφ (Z为转速级数) 选用标准公比φ的一般原则: ①用于大批大量生产的自动化与半自动化机床,因为要求较高的 生产率,相对转速损失要小,因此φ要小些,一般取1.12或1.26。 ②大型机床加工大尺寸工件,机动时间长,选择合理的切削速度 对提高生产率作用较大,φ应小些,取1.12或1.26。 ③中型通用机床,万能性较大,因而要求转速级数z要多一些, 但结构又不能过于复杂, φ常取1.26或1.41。 ④小型机床切削加工时间常比辅助时间少,结构要求简单一些, 变速级速也不多,公比φ常取1.58或1.78。

机床主要技术参数

1.机床主要技术参数:(1)尺寸参数:床身上最大回转直径:400mm刀架上的最大回转直径:200mm主轴通孔直径:40mm主轴前锥孔:莫式6号最大加工工件长度:1000mm(2)运动参数:根据工况,确定主轴最高转速有采用YT15硬质合金刀车削碳钢工件获得,主轴最低转速有采用W16Cr4V 高速钢刀车削铸铁件获得。

nmax= = 23.8r/min nmin= =1214r/min根据标准数列数值表,选择机床的最高转速为1180r/min,最低转速为26.5/min公比取1.41,转速级数Z=12。

(3)动力参数:电动机功率4KW 选用Y112M-4型电动机2.确定结构方案:(1)主轴传动系统采用V带、齿轮传动;(2)传动形式采用集中式传动;(3)主轴换向制动采用双向片式摩擦离合器和带式制动器;(4)变速系统采用多联滑移齿轮变速。

3.主传动系统运动设计:(1)拟订结构式:1)确定变速组传动副数目:实现12级主轴转速变化的传动系统可以写成多种传动副组合:A.12=3*4 B. 12=4*3 C。

12=3*2*2D.12=2*3*2 E。

12=2*2*3方案A、B可节省一根传动轴。

但是,其中一个传动组内有四个变速传动副,增大了该轴的轴向尺寸。

这种方案不宜采用。

根据传动副数目分配应“前多后少”的原则,方案C是可取的。

但是,由于主轴换向采用双向离合器结构,致使Ⅰ轴尺寸加大,此方案也不宜采用,而应选用方案D2)确定变速组扩大顺序:12=2*3*2的传动副组合,其传动组的扩大顺序又可以有以下6种形式:A.12=21*32*26 B。

12=21*34*22C.12 =23*31*26 D。

12=26*31*23E.22*34*21 F。

12=26*32*21根据级比指数非陪要“前疏后密”的原则,应选用第一种方案。

然而,对于所设计的机构,将会出现两个问题:①第一变速组采用降速传动(图1a)时,由于摩擦离合器径向结构尺寸限制,使得Ⅰ轴上的齿轮直径不能太小,Ⅱ轴上的齿轮则会成倍增大。

数控铣床主要技术参数

附件1-3

数控铣床主要技术参数

一、用途:

本机床布局为立式主轴、十字型床鞍工作台,结构紧凑、加工范围广泛,一次装夹后可完成铣、镗、钻、铰、攻丝等多种工序的加工。

主轴采用交流主轴电机同步齿形带传动,噪声低。

主要应用于中小型机械零件和模具加工。

二、主要技术参数

●工作台面积(长×宽) 900×400 mm

●工作台左右行程(X向) 630 mm

●工作台前后行程(Y向) 400 mm

●主轴上、下行程(Z向) 500 mm

●工作台最大承重600 kg

●主轴端面至工作台面距离125-625 mm

●主轴锥孔MAS403 BT40

●主轴定向

●刚性攻丝

●刀具最大尺寸φ100×250 mm

●刀具最大重量 6 kg

●主轴最高转速8000 rpm

●进给速度5-5000 mm/min

●快速移动速度15000 mm/min

●主电机功率11/15kw

●主轴最大输出扭矩94 N.m

●定位精度《JB/T8772.4-1998》X:0.016 mm ,Y、Z:0.014 mm

全程

●重复定位精度《JB/T8772.4-1998》X:0.010 mm ,Y、Z:0.008mm

全程

●进给电机扭矩FANUC 8 N.m

●机床外形尺寸(长×宽×高) 2230×2190×2080 mm

●主机包装箱2850×2490×2380 mm、净重5000 Kg、毛重6500Kg

三、主要部件及配套件清单。

认识数控铣床之主要技术参数.

数控铣床的主要技术参数

机电工程系

1

主要技术参数 工作台面积(长×宽) 900×400 mm 工作台左右行程(X向) 630 mm 工作台前后行程(Y向) 400 mm 主轴上、下行程(Z向) 500 mm 工作台最大承重 600 kg 主轴端面至工作台面距离 125-625 mm 主轴锥孔 MAS403 BT40 主轴定向 刚性攻丝 刀具最大尺寸 φ100×250 mm

2

刀具最大重量 6 kg 主轴最高转速 8000 rpm 进给速度 5-5000 mm/min 快速移动速度 15000 mm/min 主电机功率 11/15kw 主轴最大输出扭矩 94 N.m 定位精度 《JB/T8772.4-1 重复定位精度《JB/T8772.4-1998》 X:0.010 mm ,Y、 Z:0.008mm全程

主要技术参数工作台面积长宽900400mm工作台左右行程x向630mm工作台前后行程y向400mm主轴上下行程z向500mm工作台最大承重600kg主轴端面至工作台面距离125625mm主轴锥孔mas403bt40主轴定向刚性攻丝刀具最大尺寸100250mmkg主轴最高转速8000rpm进给速度55000mmmin快速移动速度15000mmmin主电机功率1115kw主轴最大输出扭矩94nm定位精度jbt877241重复定位精度jbt877241998x

3

进给电机扭矩 FANUC 8 N.m 机床外形尺寸(长×宽×高) 998》 X:0.016 mm ,Y、Z:0.014 mm 全程 2230×2190×2080 mm 主机包装箱 2850×2490×2380 mm、净重5000 Kg、毛重6500K

4

谢谢 敬请指导

5

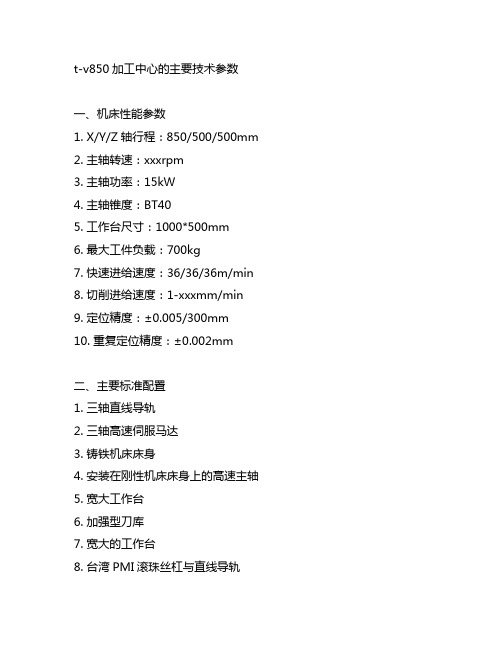

t-v850加工中心的主要技术参数

t-v850加工中心的主要技术参数一、机床性能参数1. X/Y/Z轴行程:850/500/500mm2. 主轴转速:xxxrpm3. 主轴功率:15kW4. 主轴锥度:BT405. 工作台尺寸:1000*500mm6. 最大工件负载:700kg7. 快速进给速度:36/36/36m/min8. 切削进给速度:1-xxxmm/min9. 定位精度:±0.005/300mm10. 重复定位精度:±0.002mm二、主要标准配置1. 三轴直线导轨2. 三轴高速伺服马达3. 铸铁机床床身4. 安装在刚性机床床身上的高速主轴5. 宽大工作台6. 加强型刀库7. 宽大的工作台8. 台湾PMI滚珠丝杠与直线导轨三、可选配置1. 4轴/5轴转台2. 数控旋转头3. 高速刚性刀库4. 冷却系统5. 刀具长度检测装置6. 高压冷却系统7. 自动工件测量系统四、适用行业1. 适用于模具制造2. 适用于汽车零部件加工3. 适用于航空航天零部件加工4. 适用于通用工程机械零部件加工5. 适用于3C电子零部件加工五、机床优势1. 采用铸铁机床床身,刚性好,稳定性强2. 高速主轴可满足精密加工需求3. 宽大的工作台适用于大型工件加工4. 可选配置丰富,满足不同加工需求5. 适用行业广泛,市场需求大六、使用效果1. 高速主轴与高速伺服马达配合,加工效率高2. X/Y/Z三轴行程大,适用范围广3. 定位精度高,加工精度高4. 机床稳定性强,使用寿命长5. 高效率、高精度、稳定可靠七、结语t-v850加工中心作为一款高性能、高稳定性的数控加工设备,具有较为优秀的加工能力和适用范围。

其主要技术参数的稳定可靠性能,可靠的刚性机床床身和高速主轴的优势,使其在模具制造、汽车零部件加工、航空航天零部件加工等行业得到了广泛的应用。

在未来的市场竞争中,t-v850加工中心有着广阔的发展前景,有望成为行业内的领先产品。

t-v850加工中心是一款性能优异、稳定可靠的数控加工设备,具有出色的加工能力和广泛的适用范围。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.机床主要技术参数:(1)尺寸参数:床身上最大回转直径:400mm刀架上的最大回转直径:200mm主轴通孔直径:40mm主轴前锥孔:莫式6号最大加工工件长度:1000mm(2)运动参数:根据工况,确定主轴最高转速有采用YT15硬质合金刀车削碳钢工件获得,主轴最低转速有采用W16Cr4V 高速钢刀车削铸铁件获得。

nmax= = 23.8r/min nmin= =1214r/min根据标准数列数值表,选择机床的最高转速为1180r/min,最低转速为26.5/min公比取1.41,转速级数Z=12。

(3)动力参数:电动机功率4KW 选用Y112M-4型电动机2.确定结构方案:(1)主轴传动系统采用V带、齿轮传动;(2)传动形式采用集中式传动;(3)主轴换向制动采用双向片式摩擦离合器和带式制动器;(4)变速系统采用多联滑移齿轮变速。

3.主传动系统运动设计:(1)拟订结构式:1)确定变速组传动副数目:实现12级主轴转速变化的传动系统可以写成多种传动副组合:A.12=3*4 B. 12=4*3 C。

12=3*2*2D.12=2*3*2 E。

12=2*2*3方案A、B可节省一根传动轴。

但是,其中一个传动组内有四个变速传动副,增大了该轴的轴向尺寸。

这种方案不宜采用。

根据传动副数目分配应“前多后少”的原则,方案C是可取的。

但是,由于主轴换向采用双向离合器结构,致使Ⅰ轴尺寸加大,此方案也不宜采用,而应选用方案D2)确定变速组扩大顺序:12=2*3*2的传动副组合,其传动组的扩大顺序又可以有以下6种形式:A.12=21*32*26 B。

12=21*34*22C.12 =23*31*26 D。

12=26*31*23E.22*34*21 F。

12=26*32*21根据级比指数非陪要“前疏后密”的原则,应选用第一种方案。

然而,对于所设计的机构,将会出现两个问题:①第一变速组采用降速传动(图1a)时,由于摩擦离合器径向结构尺寸限制,使得Ⅰ轴上的齿轮直径不能太小,Ⅱ轴上的齿轮则会成倍增大。

这样,不仅使Ⅰ-Ⅱ轴间中心距加大,而且Ⅱ-Ⅲ轴间的中心距也会加大,从而使整个传动系统结构尺寸增大。

这种传动不宜采用。

②如果第一变速组采用升速传动(图1b),则Ⅰ轴至主轴间的降速传动只能由后两个变速组承担。

为了避免出现降速比小于允许的极限值,常常需要增加一个定比降速传动组,使系统结构复杂。

这种传动也不是理想的。

如果采用方案C,即12 =23*31*26,则可解决上述存在的问题(见图1c)。

其结构网如图2所示。

(2)绘制转速图:1)验算传动组变速范围:第二扩大组的变速范围是R2 = =8,符合设计原则要求。

2)分配降速比:该车床主轴传动系统共设有四个传动组,其中有一个是带传动。

根据降速比分配应“前慢后快”的原则及摩擦离合器的工作速度要求,确定各传动组最小传动比。

U= = ==3)绘制转速图:(见附图1)(3)确定齿轮齿数:利用查表法求出各传动组齿轮齿数如下表:变速组第一变速组第二变速组第三变速组齿数和72 72 106齿轮z1 z2 z3 z4 z5 z6 z7 z8 z9 z10 z11 z12 z13 z14齿数24 48 42 30 19 53 24 48 30 42 18 72 60 30传动过程中,会采用三联滑移齿轮,为避免齿轮滑移中的干涉,三联滑移齿轮中最大和次大齿轮之间的齿数差应大于4。

所选齿轮的齿数符合设计要求。

(4)验算主轴转速误差:主轴各级实际转速值用下式计算:n = nE* (1-ε)u1 u2 u3式中u1 u2 u3 分别为第一、第二、第三变速组齿轮传动比。

ε取0.05转速误差用主轴实际转速与标准转速相对误差的绝对值表示:△n = | |≤10(Φ-1)%其中主轴标准转速转速误差表主轴转速n1 n2 n3 n4 n5 n6标准转速26.5 37.5 53 75 106 150实际转速27.3 37.75 53.93 75.78 105.7 151转速误差% 3.0 0.7 1.8 1.0 0.3 0.67主轴转速n7 n8 n9 n10 n11 n12标准转速212 300 425 600 850 1180实际转速216.53 302 431.43 606.3 845.6 1208转速误差% 2.1 0.67 1.5 1.1 0.5 2.3转速误差满足要求。

(5)绘制传动系统图:(见附图2)4.估算传动件参数,确定其结构尺寸:(1)确定传动件计算转速:1)主轴:主轴计算转速是第一个三分之一转速范围内的最高一级转速,即nj = nmin =74.3r/min 即n4=75r/min;2)各传动轴:轴Ⅲ可从主轴为75r/min按72/18的传动副找上去,似应为300r/min。

但是由于轴Ⅲ上的最低转速106r/min 经传动组C可使主轴得到26.5r/min和212r/min两种转速。

212r/min要传递全部功率,所以轴Ⅲ的计算转速应为106r/min。

轴Ⅱ的计算转速可按传动副B推上去,得300r/min。

3)各齿轮:传动组C中,18/72只需计算z =18 的齿轮,计算转速为300r/min;60/30的只需计算z = 30 的齿轮,计算转速为212r/min。

这两个齿轮哪个的应力更大一些,较难判断。

同时计算,选择模数较大的作为传动组C齿轮的模数。

传动组B中应计算z =19的齿轮,计算转速为300r/min。

传动组A中,应计算z = 24的齿轮,计算转速为600r/min。

(2)确定主轴支承轴颈直径:参考《金属切削机床课程设计指导书》表2,取通用机床钢质主轴前轴颈直径D1 = 80mm,后轴颈直径D2 = (0.7~0.85)D1,取D2 = 65 mm,主轴内孔直径d = 0.1 Dmax ±10 mm ,其中Dmax为最大加工直径。

取d = 40mm。

(3)估算传动轴直径:(忽略各传动功率损失)按扭转刚度初步计算传动轴直径:d =式中d ——传动轴直径;N ——该轴传递功率(KW);——该轴计算转速(r/min);[ ]——该轴每米长度允许扭转角这些轴都是一般传动轴,取[ ]=10/m。

代入以上计算转速的值,计算各传动轴的直径:Ⅰ轴:d1 = 26mm;Ⅱ轴:d2 = 31mm;Ⅲ轴:d3 = 40mm;(4)估算传动齿模数:(忽略各传动功率损失)参考《金属切削机床课程设计指导书》中齿轮模数的初步计算公式初定齿轮的模数:m = 32式中N ——该齿轮传递的功率(KW);Z ——所算齿轮的齿数;——该齿轮的计算转速(r/min)。

同一变速组中的齿轮取同一模数,故取()最小的齿轮进行计算,然后取标准模数值作为该变速组齿轮的模数。

传动组C中:m = 2.9 mm ,取标准模数m=3 mm;传动组B中:m = 2.8 mm,取标准模数m=3 mm;传动组A中:m = 2.1mm,取标准模数m=2.5 mm。

(5)离合器的选择与计算:1)确定摩擦片的径向尺寸:摩擦片的外径尺寸受到外形轮廓的限制,内径又由安装它的轴径d来决定,而内外径的尺寸决定着内外摩擦片的环形接触面积的大小,直接影响离合器的结构与性能。

表示这一特性系数是外片内径D1与内片外径D2之比,即一般外摩擦片的内径可取:D1=d+(2~6)=26+6=32mm;机床上采用的摩擦片值可在0.57~0.77范围内,此处取=0.6,则内摩擦片外径D2 =53.3mm。

2)按扭矩确定摩擦离合面的数目Z:Z≥其中T为离合器的扭矩T=955*104 =955*104* =5.1*104N•mm;K——安全系数,此处取为1.3;[P]——摩擦片许用比压,取为1.2MPa;f——摩擦系数,查得f=0.08;S——内外片环行接触面积,S (D22 — D12)=1426.98mm2;——诱导摩擦半径,假设摩擦表面压力均匀分布,则=21.77mm;KV——速度修正系数,根据平均圆周速度查表取为1.3;——结合次数修正系数,查表为1.35;——摩擦结合面数修正系数,查表取为1;将以上数据代入公式计算得Z≥12.67圆整为整偶数14,离合器内外摩擦片总数i=Z+1=15。

3)计算摩擦离合器的轴向压力Q:Q=S[P]KV =1426.98*1.2*1.3 = 2226.1(N)4)摩擦片厚度b = 1,1.5,1.75,2毫米,一般随摩擦面中径增大而加大。

内外片分离时的最小间隙为(0.2~0.4)mm。

5)反转时摩擦片数的确定:普通车床主轴反转时一般不切削,故反向离合器所传递的扭矩可按空载功率损耗确定。

普通车床主轴高速空转功率Pk一般为额定功率Pd的20~40%,取Pk = 0.4Pd,计算反转静扭矩为Pk = 1.6KW,代入公式计算出Z≥5.1,圆整为整偶数6,离合器内外摩擦片总数为7。

(6)普通V带的选择与计算:1)确定计算功率Pc ,选择胶带型号:Pc = KAP式中P——额定功率(KW);KA——工作情况系数,此处取为1.2。

带入数据计算得PC = 4.8 (KW),根据计算功率PC和小轮转数n1,即可从三角胶带选型图上选择胶带的型号。

此次设计选择的为A型胶带。

2)选取带轮节圆直径、验算带速:为了使带的弯曲应力σb1不致过大,应使小轮直径d1≥dmin, d1也不要过大,否则外轮廓尺寸太大。

此次设计选择d1 = 140mm。

大轮直径d2 由计算按带轮直径系列圆整为315mm。

验算带速,一般应使带速v在5~25m/s的范围内。

v= =10.5m/s,符合设计要求。

3)确定中心距a、带长L、验算包角:中心距过大回引起带的颤动,过小则单位时间内带的应力循环次数过多,疲劳寿命降低;包角α减小,带的传动能力降低。

一般按照下式初定中心距a00.75(d1+d2)≤a0≤2(d1+d2),此次设计定为450mm。

由几何关系按下式初定带长L0:L0≈2 a0+0.5 (d1+d2)+ (mm)按相关资料选择与L0较接近的节线长度LP 按下式计算所需中心距,a≈a0+考虑安装、调整和补偿初拉力的需要,中心距a的变动范围为(a-0.015 a+0.03 )由以上计算得中心距a = 434.14mm,带长为1600mm。

验算包角:= 1800- *57.30 = 156.9≥1200,符合设计要求.4)计算胶带的弯曲次数u :u= [s-1]≤40[s-1]式中:m ——带轮的个数;代入相关的数据计算得:u = 13.125[s-1]≤40[s-1]符合设计要求。

5)确定三角胶带的根数Z:根据计算功率PC和许用功率[P0],可求得胶带根数Z,带入各参数值计算,圆整结果为3,即需用3根胶带。

6)确定初拉力F0和对轴的压力Q:查《机床课程设计指导书》表15知,A型胶带的初拉力F0 的范围为100~150[N] ,此处确定为120 [N]。