三层氮化硅减反射膜的工艺研究

PECVD 在多晶硅上沉积氮化硅膜的研究

PECVD 在多晶硅上沉积氮化硅膜的研究2011-05-24 16:34:49 来源:光伏太阳能网氮化硅薄膜作为一种新型的太阳电池减反射膜已被工业界认识和应用。

应用PECVD(等离子体增强化学气相沉积) 系统, 以硅烷、氨气和氮气为气源在多晶硅片上制备了具有减反射作用的氮化硅薄膜。

并研究了在沉积过程中, 衬底温度、硅烷与氨气的流比以及射频功率对薄膜质量的影响。

由于氮化硅膜具有良好的绝缘性、致密性、稳定性和对杂质离子的掩蔽能力, 氮化硅薄膜作为多晶硅太阳电池的减反射膜, 可显著地提高电池的转换效率, 还可使生产成本降低。

PECVD 法沉积氮化硅薄膜, 沉积温度低、沉积速度快、薄膜质量好、工艺简单、易于工人掌握操作技术。

由化学法和PECVD 法制成的氮化硅薄膜的折射率一般可达2.0 左右, 接近太阳电池所要求的最佳折射率(2.35) , 最为符合太阳电池反射层的要求。

一、实验PECVD 氮化硅使用SY2型射频电源等离子台来制备。

高频信号发生的频率是13. 56 MHz 。

所用气体为高纯氨(99. 999 %) 和高纯氮气、高纯硅烷,实验时气体直接通入炉内, 主要反应气体是高纯氨和高纯硅烷, 氮气主要用来调节系统的真空度和稀释尾气中的硅烷。

本实验所用沉积炉为不锈钢体结构, 其炉膛有效容积为0115m3 , 氮化硅薄膜的折射率是用TP-77 型椭偏仪测量。

太阳电池的减反射膜,其折射率和厚度要满足ndn =λ/4 关系式, 即折射率为2. 35 附近为好。

因此从生产的角度有必要对膜的特性与工艺参数之间的关系进行研究。

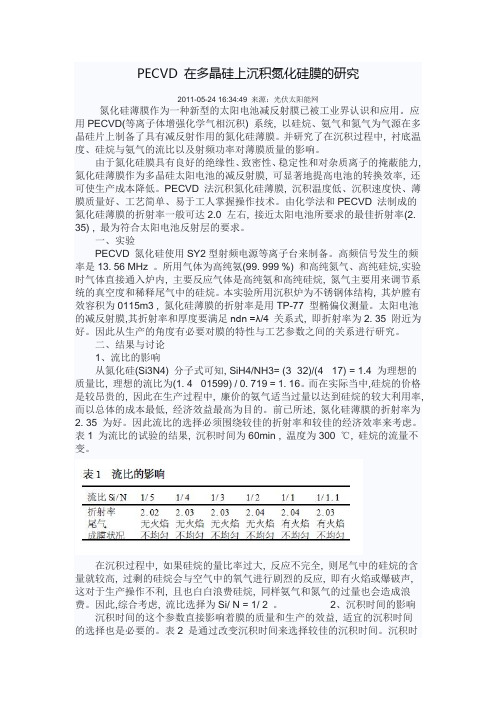

二、结果与讨论1、流比的影响从氮化硅(Si3N4) 分子式可知, SiH4/NH3= (3×32)/(4 ×17) = 1.4 为理想的质量比, 理想的流比为(1. 4 ×01599) / 0. 719 = 1. 16。

而在实际当中,硅烷的价格是较昂贵的, 因此在生产过程中, 廉价的氨气适当过量以达到硅烷的较大利用率, 而以总体的成本最低, 经济效益最高为目的。

三层减反射膜的模拟及其在太阳电池中的应用

电池 的量 子效 率 与 AM1 . 5太 阳光 谱 特 性设 计 减 反 射

膜 并应 用 到器 件上 的 系统研 究 尚报道 较少 。

e a n g t l i g ’ h \ ’ t ‘ , 、 厂 . /

\l / / I \V

I T O l a y e r , hi gh r e s i s t a n c e l a y e r , CdS / Cd T e

使 用该减 反射 薄 膜后 , 电池 的 量 子 效率 提 高 了 7 . 3 ;

光 电转换 效 率从 1 2 . 5 提 高到 1 3 . 1 . 5 ;H4 ; 量 子 效率

中图分 类 号 : T N3 0 4 文献 标识 码 : A

示 。入射 光线 到达 太 阳电池 功能 层部分 的多 少直 接关 系到 太 阳电池 光 生 电流 的强 弱 。在 Al 。 O。 / H4 / Mg F 三层 减反 射膜 的 优 化 过程 中 , 通过 改 变 三 层 减 反射 膜 中各 层 的厚 度 , 经 过 软 件模 拟计 算 得 到 一 系列 不 同 的 入 射 到功 能层 的 透 过率 曲线 , 用 以计 算 使 用减 反 射 膜 之 后 的短路 电流值 , 从 中得 到使 短 路 电 流最 大 的三 层 减 反射 膜结 构 。软件 中“ Ma t e r i a l s ” 数据 库用 于本设 计 的减反 射膜 材料 的折 射 率数据 均 由实验 室 所制 备 的样 品经分 光光 度法 计算 所得 。

2 理 论 模 拟

2 . 1 光 路 模 型 的 建 立

文 章编 号 : 1 0 0 1 - 9 7 3 1 ( 2 O 1 3 ) 0 4 — 0 6 0 3 — 0 4

PECVD法氮化硅薄膜生长工艺的研究

洗 5 min 以去除氧化层 , 去离子水洗净烘干后放入

反应 室 。反 应 气 体 体 积 分 数 为 5 % 的 Si H4 / N2 ,

N H3 和 N2 , 射频功率为 131 56 M Hz[9 ] 。通过对衬 底温度 、射频功率 、反应腔体气压等条件的调节得

到不同工艺条件下的氮化硅薄膜 。通过 A FM 检测

( J i an gs u Provi nci al Key L aboratory of Photonic an d Elect ronic M ateri als S cience an d Technolog y , De p a rt ment of Physics , N an j i n g U ni versit y , N an j i n g 210093 , Chi na)

实验与原理11pecvd法生长氮化硅薄膜的原理pecvd法生长氮化硅薄膜是利用非平衡等离子体的一个重要特性即等离子体中的分子原子离子或激活基团与周围环境相同而其非平衡电子则由于电子质量很小其平均温度可以比其他粒子高12个数量级因此在通常条件下引入的等离子体使得沉积反应腔体中的反应气体被活化并吸附在衬底表面进行化学反应从而能在低268micronanoelectronictechnologyvo147no5温下生长出新的介质薄膜

氮化硅薄膜具有高介电常数 、高绝缘强度 、漏 电低 、抗氧化等优良的物理性能 。作为钝化 、隔 离 、电容介质等 , 广泛应用于微电子工艺中 , 例如 MOSF E T , H EM T 等[3 ] 。另外氮化硅薄膜还具有 优良的机械性能和良好的稳定性 , 在新兴的微机械 加工工艺中的应用也越来越广泛[4 ] 。于映等人[5 ] 对 采用 P ECVD 法在基体 (100) 和石英片上制备的 氮化硅薄膜的弹性系数和硬度等进行测试与分析 。 王大 刚 等 人[6 ] 对 在 n 型 ( 111 ) 单 晶 硅 片 上 用 P ECVD 法制备的氮化硅薄膜的耐磨性进行了研究 并得出相关结论 。目前的氮化硅薄膜沉积方式有反 应溅射法 、热化学 CVD 法 、等离子 CVD 法以及 P ECVD 法等 。用 P ECVD 技术制备的氮化硅薄膜 , 具有沉积温度低 、均匀性好 、台阶覆盖性强的优 点[7] 。

太阳能电池PECVD工艺参数对生长氮化硅薄膜影响的研究

太阳能电池PECVD工艺参数对生长氮化硅薄膜影响的研究摘要:氮化硅膜是对提高太阳能电池光电转换效率有重要作用的减反射膜。

文章介绍了氮化硅膜的钝化作用和减反射作用,陈述了pecvd生长的氮化硅薄膜的基本性质,以156mm×156mm型号的多晶硅太阳电池片为例,结合实际测量数据,分析了在淀积过程中温度、硅烷氨气流量比和射频功率等工艺参数对氮化硅薄膜的生长及其性质的影响。

关键词:pecvd;工艺参数;氮化硅膜;太阳能电池中图分类号:tn304 文献标识码:a 文章编号:1009-2374(2013)02-0014-02太阳能是一种绿色环保的新能源,制备氮化硅(si3n4)减反射膜是制造高效率太阳能电池的重要环节。

氮化硅膜通常采用pecvd 技术生成。

pecvd又称等离子体增强化学气相淀积,淀积过程中,硅烷氨气流量比、射频功率、温度、淀积时间等工艺参数的变化对氮化硅薄膜的生长均有影响。

1 氮化硅膜在太阳能电池中的作用通常sinx中的si/n值为0.75,即si3n4,而实际pecvd淀积氮化硅的化学计量比会随工艺的不同而变化,si/n变化的范围在0.75~2之间。

pecvd的氮化硅薄膜中,除了含有si和n元素,一般还包含一定比例的氢,即sixnyhz或sinx︰h。

利用pecvd技术在硅片表面淀积的氮化硅薄膜,可以使薄膜前后两个表面产生的反射光相互干扰,从而抵消反射光,达到减反射的效果,增加对太阳光的吸收,提高光生电流密度,从而提高电池的转换效率。

同时,氮化硅膜中的h降低了表面复合速率,带来更小的暗电流和更高的开路电压,提高了光电转换效率。

另外高温瞬时退火会断裂一些si-h、n-h键,游离出来的h与缺陷及晶界处的悬挂键结合,减少了界面态密度和复合中心,达到对电池的钝化效果。

2 氮化硅膜的pecvd法制备cvd(全称为chemical vapor deposition)即化学气相沉积。

cvd技术主要有以下几种:apcvd(常压,700℃~1000℃)、lpcvd (低压,750℃)、pecvd(等离子体增强型,300℃~450℃)。

减反膜的制备工艺

减反膜的制备工艺减反膜是一种具有光学性能的薄膜材料,能够减少或反射光线的干扰,使得观察者可以更清晰地看到物体。

减反膜广泛应用于光学器件、光学仪器、显示器和太阳能电池等领域。

减反膜的制备工艺涉及到材料选择、涂布技术以及后处理等多个方面。

首先,材料选择是减反膜制备的关键。

通常采用的材料有氟化镁镁(MgF2)、二氧化硅(SiO2)、二氧化钛(TiO2)等。

这些材料具有较高的折射率和透明性,同时也具备良好的耐热性和化学稳定性。

其次,涂布技术是制备减反膜的重要步骤。

目前常用的涂布技术包括溅射法、离子束法和化学气相沉积法。

这些技术可以在基板表面均匀地涂布上薄膜材料,并通过调节工艺参数,如沉积速率和温度等,控制薄膜的厚度和成分。

在溅射法中,通过将薄膜材料置于真空室中,引入稀薄气体并施加较高的电压,使得薄膜材料从靶材中剥离并沉积在基板上。

这种方法可以制备出较为均匀的减反膜,但需要较高的设备成本。

离子束法是将薄膜材料加热至高温,利用高能离子束轰击薄膜材料表面,使其溅射至基板上形成薄膜。

这种方法具有较高的沉积速率和较大的灵活性,适用于制备复杂的薄膜结构。

化学气相沉积法是在高温下,将薄膜材料的挥发物暴露在气相中,通过化学反应沉积在基板上。

这种方法制备的减反膜具有较高的成分均匀性和厚度均匀性。

制备完减反膜之后,还需要进行后处理步骤。

常见的后处理方法包括退火和离子束辅助退火。

退火是将制备好的薄膜材料加热至一定温度,以提高薄膜的致密性和结晶度。

离子束辅助退火是在退火过程中,利用高能离子束轰击薄膜表面,以进一步改善薄膜的性能。

总的来说,减反膜的制备工艺涉及到材料选择、涂布技术和后处理等多个步骤。

通过合理选择材料,采用适当的涂布技术和后处理方法,可以制备出具有优异光学性能的减反膜。

随着技术的不断进步,制备工艺也将不断创新和改进,以满足不同领域对减反膜的需求。

氮化硅薄膜制备技术

氮化硅薄膜的制备技术摘要氮化硅薄膜是一种重要的精细陶瓷薄膜材料,具有优秀的光电性能、钝化性能、稳定性能和机械性能,在微电子、光电和材料表面改性等领域有着广阔的应用前景。

关键词氮化硅,薄膜,制备1 氮化硅薄膜的性质氮化硅薄膜具有高的化学稳定性、高电阻率、绝缘性好、硬度高、光学性能良好等特性,在半导体器件、化工、微电子工业、光电子工业、太阳能电池等方面具有广泛的应用。

近年来,氮化硅薄膜作为太阳能电池的减反射膜越来越引起人们的关注。

利用氮化硅薄膜作为减反射膜、绝缘层以及钝化层等已取得了较好的效果。

作为减反射膜,氮化硅薄膜具有良好的光学性能(其折射率在2.0左右,比传统的二氧化硅减反膜具有更好的减反效果。

同时,氮化硅薄膜还具有良好的钝化效果,对质量较差的硅片能起到表面和体内的钝化作用,并且由于其良好的表面钝化和体内钝化作用还可以进氮化硅薄膜制备及其相关特性研究一步提高太阳能电池的短路电流。

因此,近年来采用氮化硅薄膜作为太阳能电池的减反射膜己经成为光伏界研究的热点。

氮化硅薄膜是一种重要的薄膜光学材料,它不仅具有透光率高、透光谱宽、折射率变化范围大等优良的光学性质,还具有耐磨损、耐腐蚀、应力小等优良的力学、化学性质,因而在薄膜光学器件以及光学器件的表面保护膜方面,有着广阔的应用前景。

此外,氮化硅薄膜还有着卓越的抗氧化和绝缘性能,同时具有良好的阻挡钠离子、掩蔽水蒸气和金属扩散的能力。

2 氮化硅薄膜的制备方法2.1 物理气相沉积(PVD)法PVD主要的方法有真空蒸镀(V acuum evaporation)、溅射镀膜(V acuum sputterng)、离子镀(Ton plating)2.1.1 真空蒸镀真空蒸镀是将镀料在真空中加热、蒸发,使蒸发的原子或原子团在温度较低的基板上析出,形成薄膜。

这与水壶煮开水时,冒出的水蒸气使玻璃窗蒙上一层模糊的水汽相似。

它是利用电阻加热,高频感应的加热或高能束(电子束、激光束、离子束等)轰击使镀膜材料转化为气相而沉积到基体表面的一种成熟技术。

太阳电池减反射薄膜的研究共3篇

太阳电池减反射薄膜的研究共3篇太阳电池减反射薄膜的研究1太阳电池减反射薄膜的研究太阳能作为一种未来可持续发展的能源,受到越来越多人的关注。

而太阳能电池作为太阳能利用的主要方式之一,其效率的提高也受到了重视。

在太阳能电池的组件中,减反射膜是提高太阳能电池效率的重要手段之一。

减反射膜是一种可以应用于太阳能电池的类似于玻璃的材料,它能够减少太阳光的反射,增加光的透射,降低光的吸收和散射。

这样可以提高太阳能电池元件的光吸收率,进而增加光电转换效率。

随着太阳能电池的发展和应用,人们也越来越关注减反射膜的研究和应用。

太阳电池减反射薄膜通常采用单层或多层硅氮碳薄膜,其主要原理是光在其界面上的反射以及在材料中折射。

硅氮碳薄膜具有良好的耐热性、化学稳定性、耐腐蚀性和机械性能,能够在不增加太阳能电池制造成本的情况下大大提高其效率。

在研究中,常常通过修改硅氮碳膜的厚度、折射率等参数以达到最佳减反射效果,同时还需考虑到膜的加工工艺、成本等因素。

研究发现,多层硅氮碳薄膜具有更好的减反射效果,但加工成本也更高。

此外,某些材料具有抗污染、防水等特殊性能,可以应用在减反射膜中以提高其使用寿命和稳定性。

近年来,太阳能电池的发展已经进入了一个全新的阶段,更高效、更稳定的电池正在不断涌现。

在未来的实践中,太阳电池减反射薄膜的研究将会更加重要,同时也会更加复杂和多样化。

科学家们将继续探究各种材料、工艺和技术,为太阳能电池的应用打下更加坚实的基础减反射膜在太阳能电池的应用中起着重要的作用,通过减少反射、增加光透过率和降低光吸收和散射来提高光-electric转换效率。

目前,多层硅氮碳薄膜在太阳电池减反射薄膜中具有良好的效果,但也面临加工成本较高的问题。

在未来,随着太阳能电池技术的不断发展,太阳电池减反射薄膜的研究将会更加复杂和多样化,科学家们将继续探究各种材料、工艺和技术,为太阳能电池的应用打下更加坚实的基础太阳电池减反射薄膜的研究2太阳电池减反射薄膜的研究太阳电池的效率随着太阳辐射强度的变化而变化,而太阳辐射的反射率是影响太阳电池效率的一大因素。

光学器件减反射膜的设计与制备新稿

光学器件减反射膜的设计与制备新稿光学器件的性能往往受到反射的影响,因此减反射膜的设计和制备对于提高光学器件的性能至关重要。

减反射膜的设计和制备过程包括了材料选择、光学模型的建立、膜层设计、膜层制备以及性能测试等环节。

本文将介绍减反射膜的设计与制备的基本原理和方法,并探讨一些近年来的研究进展。

减反射膜的设计首先需要选择合适的材料。

常用的材料有氧化镁、二氧化硅、氮化硅等。

材料的选择要考虑到其折射率和透过率,以及在制备过程中的稳定性和成本等因素。

接下来,需要建立光学模型,即通过数学模型描述光的传播和反射现象。

常用的模型有包括法布里-珀罗特模型、薄膜多层结构模型等。

根据模型的描述,可以计算出最佳的膜层厚度来实现最小的反射。

根据光学模型的计算结果,可以进行膜层设计。

膜层设计的目标是在特定的波长范围内实现更低的反射率。

一般来说,膜层的结构是多层堆积的。

根据模型的计算结果,可以选择合适的膜层堆积结构,即选择合适的材料和厚度来实现最小的反射。

膜层堆积结构的设计可以通过计算机模拟和优化算法来实现。

减反射膜的制备过程一般采用物理蒸发、溅射沉积、离子束沉积等方法。

其中,物理蒸发是一种常用的方法。

物理蒸发是指将蒸发材料加热至蒸发温度后,蒸汽通过Schiÿtt气流、Thomson效应等扩散到基片表面,并在表面形成膜层。

通过合适的控制蒸发材料的温度和蒸发速率,可以实现所需的膜层厚度和性能。

减反射膜最常用的测试方法是测量样品的反射率。

通过光谱反射率测试,可以得到样品在不同波长下的反射率曲线。

根据反射率曲线,可以判断减反射膜的性能是否达到设计要求,并对设计参数进行优化。

近年来的研究进展主要集中在提高减反射膜的性能和制备效率方面。

一方面,通过引入纳米结构、多层结构等手段,可以实现更低的反射率和更宽的波长范围。

例如,通过研究和优化纳米钻石结构和纳米孔阵列等,可以实现超低反射率。

另一方面,通过优化膜层制备过程和技术,可以提高制备效率和降低成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三层氮化硅减反射膜的工艺研究

摘要:本文研究了通过等离子气相沉积(PECVD)在多晶硅片上制

作三层氮化硅减反射膜层,设计的折射率逐渐减小的三层氮化硅膜层

能更好的钝化多晶硅片的体表面和减小光的反射,提高了多晶太阳电

池的开路电压和短路电流,从而有效的提高了多晶太阳电池的光电转

换效率。

关键词:太阳电池 多晶 PECVD 三层氮化硅

氮化硅薄膜作为表面介质层在传统晶硅太阳电池制造中被广泛

应用,它能够很好地钝化多晶硅片表面及体内的缺陷和减少入射光的

反射。氮化硅膜层中硅的含量增高,折射率和消光系数均相应增高,随

之氮化硅对光的吸收就会增强,所以高折射率、高消光系数的薄膜不

适合作为减反膜,但是相应地增加硅的含量,表面钝化作用呈现增强趋

势[1]。为了兼顾氮化硅膜层的钝化和减反射效果,对于多晶太阳电池

普遍采用双层氮化硅膜的减反射膜层,即先淀积一层高折射率的氮化

硅可以更好地钝化太阳电池的表面,然后生长低折射率的氮化硅用于

降低表面反射率,从而有效的提高了太阳电池的光电转换效率。理论

上采用多层氮化硅减反射膜层通过不断降低折射率,能够更好的钝化

太阳电池表面和降低表面反射率[2]。本文研究的是利用PECVD制作

三层氮化硅膜以及其对多晶太阳电池的影响。

1 实验

本实验采用156×156多晶硅片,电阻率1~3Ω·cm,厚度180 um的

P型硅片,所有硅片除PECVD工艺外,其它都经过相同的处理过程。首

先硅片经过HF和HNO3的混合溶液进行制绒,然后经过820 ℃~

870 ℃的POCl3 扩散,接着进行湿法刻蚀去背结。再经过管式PECVD

制作氮化硅减反射膜,PECVD过程中分别采用传统双层膜工艺和本文

设计的三层膜工艺各做一组实验,采用Sentech的SE400测试监控氮化

硅膜的折射率以及厚度。传统双层氮化硅膜工艺:第一层膜(与硅表面

接触的那一层)折射率为2.3左右,厚度为30 nm,第二层膜折射率为2.0

左右,厚度为55 nm;本文设计的三层膜结构为第一层膜折射率为2.35

以上,厚度为10 nm,第二层氮化硅薄膜的折射率为 2.15左右,厚度

为25 nm,第三层氮化硅薄膜的折射率为2.0以内,厚度为50 nm。

PECVD镀完膜厚,通过反射率测试仪分别对采用双层和三层氮化硅膜

工艺的实验片在波长300~1200 nm之间进行反射率测试,用WT2000

少子寿命测试仪分别对采用双层和三层氮化硅膜工艺的实验片进行

少子寿命抽测,抽测样片数量为实验总片数的10%。最后经过丝网印

刷制作背电场及前后电极并进行烧结做成电池片,在光照AM1.5,温度

25℃的条件分别测试两组实验片的电性能。

2 结果与讨论

通过反射率测试仪分别采用双层氮化硅膜和三层氮化硅膜工艺

所做实验片进行反射率测试,波长选择300~1200 nm,反射率曲线如图

1所示。可以看出在短波部分(300~500 nm)三层氮化硅比双层氮化硅

膜具有更低的反射率。可能是由于折射率从硅片表层向外逐渐递减三

层氮化硅膜,能使入射的太阳光在内部多次反射和干涉,更大程度的增

加了入射光的吸收,达到更好的减反射效果。

通过WT2000少子寿命测试仪对双层氮化硅膜和三层氮化硅膜

两种镀膜工艺所做实验片镀膜前后的少子寿命进行监测,抽测样片数

量为实验总片数的10%,并计算出镀膜前后少子寿命的增加量,根据统

计发现三层氮化硅膜镀膜前后的少子寿命增加量比双层氮化硅膜的

高。采用双层氮化硅膜工艺的实验片的少子寿命增加量的平均值为

7.2 us,采用三层氮化硅膜工艺的实验片少子寿命的增加量平均值为

12.7 us。分析原因应该是由于三层氮化硅膜底层的氮化硅膜层(即与

硅片表面接触的那层氮化硅膜层)对硅片表面钝化和体内钝化的更好,

所以镀膜前后的少子寿命增加量比较大,少子寿命的提升有利于太阳

电池开路电压的提高。

将双层和三层氮化硅膜所做的太阳电池分别进行电性能测试,结

果见表1。从表1中看出,三层膜的太阳电池的开路电压比双层膜的提

高2 mV,另外三层膜太阳电池的短路电流也比双层膜的提高了0.05

A。分析原因开路电压的提高应该与三层氮化硅膜的少子寿命高于双

层膜,钝化效果较好有关;而短路电流的提升主要是由于三层膜的实验

片短波部分反射率较双层膜的低,从而增加了光的吸收,所以短路电流

略有提高。开路电压与短路电流的提升,最终使三层氮化硅膜多晶太

阳电池比传统双层膜的光电转换效率提高了0.15%。

3 结论

在太阳电池的产业化中利用PECVD对多晶硅片进行沉积氮化硅

减反射膜,采用三层氮化硅膜工艺能更好的整合氮化硅膜层的减反射

效果与体表面的钝化效果。更高的底层折射率的氮化硅膜具有更好的

体表面钝化效果,可以进一步提高太阳电池的开路电压,折射率逐渐降

低的三层氮化硅膜层能更好的降低太阳电池短波部分的反射率,提高

太阳电池的短路电流,批量实验表明三层氮化硅膜的多晶太阳电池转

换效率较双层膜的有所提升,所以多晶太阳电池采用三层氮化硅减反

射膜比双层氮化硅减反射膜更有利于提高太阳电池的光电转换效率。

参考文献

[1] 王晓泉,汪雷,席珍强,等.PECVD淀积氮化硅薄膜性质研究

[J].太阳能学报,2004年03期.

[2] 毛赣如,原小杰.等离子体增强CVD氮化硅作硅太阳电池的

减反射膜[J].太阳能学报,1988(3):286-290.