PCB 教材

PCB-PE冲孔机-CCD冲孔机教材

前卸除区(to Front)

后卸除区(to Rear)

=>做首片或者样品板时可选用前出模式; =>采用后出模式可大大提高生产效率.

12

PE Punch对位原理

冲孔孔位

靶点相对冲孔位置精度量测说明:

T为两靶标点, 以其联机为X轴, 左靶点为原点, 建立坐标;

虚线EF为TT中线; 点ABCD为所冲孔中心;

19

Y

θ

X

一般情况下,当板子进入冲孔区域,CCD抓 靶确定板子位置,都会有偏移涨缩存在.此 时,需要调整台面(Deck),PE冲孔机以三轴 连动方式完成对位调整.

Deck Position 三轴: X / Y / θ 靶点位置: X(mil) / Y(mil) / Theta(°);

Home:启动三轴马达,各自运动到上下 极限位置,确定其中央位置,即为Deck的 Home位置; Center:使台面运动到Home位置.

σ

3*σ

0.000255 0.000766 0.000165 0.000496 0.000234 0.000703 0.000102 0.000305

Spec.

3*σ <0.0015 3*σ <0.0015 3*σ <0.0015 3*σ <0.0015

R esult

OK OK OK

O K 18

谢谢!

Bad

原理调整内层板位置,使靶点尽可能重合.

=>内层板对位精度决定最终内层板孔位精度.

10

PE Punch机台构造

冲孔压块调整

冲孔进行

CCD&冲针上模块 冲针

下模片

冲针刃口周围以铝块包围: 优点:可以保证与内层板接触平整,减少对板子 表面的伤害;板子受压紧密平均,能得到较好的 冲切质量; 缺点:冲针与铝块磨擦,易产生氧化铝,覆盖于 冲针表面,造成刃部变钝,影响冲切. 冲针后端以胶块包围,起缓冲作用.

PCB表面处理分类及特点教学教材

特性項目 噴錫 化學鎳金 有機保焊劑 化學浸錫 化學銀

表面平整性 差

好

佳

佳

佳

顏色

亮灰色 金色

銅色

銀色 銀色

設備

垂直/水平 垂直

水平

水平 水平

儲齡

1年

1年

3/ 6 個月 3/ 6 個月 6 個月

皮膜厚度 40~1000μin Ni 120~250μin 8~20μin 40~60μin 6~25μin

能比照O.S.P.在打開包裝後24小

時焊接完畢(最長也須在3天內完

成)以避免因水氣問題要Baking時

又被上述條件限制而進退兩難.

• 包裝材料不得含酸及硫化物.

PCB表面處理優缺點比較

處理 浸錫

優點

(a)平整度佳適合SMT裝配 作業

(b)可作無鉛製程

缺點

(a)焊錫強度比浸銀還差 (b)本為無鉛製程明天之星, 但因儲存

電鍍定義

镀镍

鎳鍍層之光澤性及平整性等性質,主要是靠鎳添加劑。 一般鍍鎳添加劑可分為光澤劑 (BRIGHTENER)、柔軟 劑 (CARRIER) 及濕潤劑 (WETTING)。添加的頻率及液 量則視底材的粗糙、所需的厚度、以及要求的光澤度和 平整性而定。鍍液應定期分析並補充,時時維持鍍液中 各成份之有效濃度,才能保持鍍層之品質。

PCB表面處理優缺點比較

經拉力試驗所得知強度比較表

處理Finish

拉力Min ℓbs

拉力 Avg ℓbs

拉力Max ℓbs

保焊劑OSP 384

395

404

噴錫HASL

376

396

410

浸銀Ag

373

389

401

PCB拼板教材

设计方面拼板注意事项∗ 1.从实际生产角度考虑,理想的尺寸范围是:、PCB拼板长度≤350mm (250mm‐350mm之间)或宽度≤250mm(200mm‐250mm之间)。

∗拼板宽度×长度≤1 25 mm×180 mm (最佳)∗ 2.PCB长短尺寸小于80MM的必须拼板。

∗2、PCB拼板外形尽量接近正方形,推荐采用2×2、3×3、……拼板;尽量不要拼成阴阳板或者镜像板。

∗3、PCB拼板的外框(夹持边)应采用闭环设计,确保PCB拼板固定在夹具上以后不会变形∗4、小板之间的中心距控制在75 mm~145 mm之间∗5、拼板外框与内部小板、小板与小板之间的连接点附近不能有大的器件或伸出的器件,且元器件与PCB板的边缘应留有大于0.5mm的空间,以保证切割刀具正常运行。

各种设计对拼板的要求∗对于元件外侧距板边缘小于3mm的PCB板必须加工艺边,通常较长的对边作为工艺边。

如图1各种设计对拼板的要求∗对于PCB板长边只一侧的元件外侧距板边缘小于3mm,在此侧加工艺边即可。

即工艺边并不需成对加。

如图2:各种设计对拼板的要求∗对于PCB板的长边不在同一条直线上时,须加工艺边。

如图3、图4:∗各种设计对拼板的要求∗板边缘5mm以内有贴片元件的地方工艺边需开槽。

如图5:∗无弯针的PCB 板拼板时,长边方向应与工艺边平行(过炉方向),且各PCB 板方向一致。

如图12:各种设计对拼板的要求我司拼板长短边的尺寸都应大于80mm 以上。

各种设计对拼板的要求∗邮票孔需根据连接位置确定孔径(φ0.5mm、φ1.8mm)。

对于两PCB板连接宽度小于30mm的,可采用孔径φ0.5mm 的全邮票孔方式连接;对于两PCB板连接宽度大于30mm的,可参照图21示的两种方式连接。

各种设计对拼板的要求各种设计对拼板的要求有缺口的板子∗对于有缺口且要过波峰焊的板子,缺口必须补齐。

对于纯SMD的板子允许有缺口,但缺口尺寸必须小于所在边长度的1/3.V切拼板的要求注意事项∗1.半孔板不适用V切的成型方式,因为V切容易造成半孔位铜皮起翘、铍锋等问题。

pcb压板工序培训教材

磨板+减铜+ 磨板+棕化 线

压机

X-Ray钻 靶机

自动裁 切线

第五部分

压板制程使用的物料及工具

半固化片、铜箔、钻咀、牛皮纸、酒精、粘尘纸、棉芯、无尘纸、洗网水、胶 手套、尼龙手套、清洁布、红胶纸、透明胶、大介刀、大介刀片、防毒面具、 防护眼罩、干膜内芯 减铜药水(HCL(31%)、CH-002O2(27.5)、NAOH、

第六部分

6.3、操作注意事项: :

压板各工序流程简介

6.3.1、操作员放板时,须戴手套,双手或单手持板边,一张一张地放板,板与板间隔为1”以上, 严禁板与板重叠; 6.3.2、自动方式生产前,首先须以加热方式或手动方式让槽药温度达到设定温度后,方可生产; 6.3.3、自动方式生产前,严禁打开生产线带感应器的玻璃; 6.3.4、编辑板料资料时,严禁将板尺寸输入错误,导致药水消耗浪费或对棕化板品质产生影响; 6.3.5、严禁更改或删除操作系统操作参数; 6.3.6、生产过程中若出现异常,立即停机(必要时按“紧急停止开关”)并通知当班管理解决, 当确认属于设备故障,应马上知会维修部处理; 6.3.7、当生产突然停电时,应将各药水槽的板取出,以防止滚轮残留药水腐蚀板面,造成棕化颜 色不均; 6.3.8、收板人员应根据放板情况把握收板间隔时间,防止卡板造成大量返工或MRB;

备注:此油墨为单剂型。使用前手动慢速搅拌10min

第六部分

6.7.3、半固化片的了解:

压板各工序流程简介

半固化片PP(prepreg)是玻璃纤维布经过树脂浸泡之后,再经热烘干之后而成半硬化 之中间状态故称为半固化片。 6.7.4、半固化片之储存条件:温度15~24℃、湿度:40~60%;储存时间3个月内,使用 时遵循先进先出的原则从货仓发货至压板后,需在拆箱或解冻室停留至少4H 4H后方可裁切使用,目的:避免温差大影响PP质量; 6.7.5、树脂含量:树脂在PP中所占的百分比,主要影响到PP的厚度、树脂填充铜隙的能 力,不同的树脂含量。不仅直接影响到PP及生产板的厚度,且会影响到阻抗值。 6.7.6、树脂流动率:在170度的热板上,在一定面积内,树脂流动所占的百分比,影响 流、 胶量及树脂填充能力。 6.7.7、挥发物含量:所含水分等杂质的百分比,会导致气泡等品质不良。

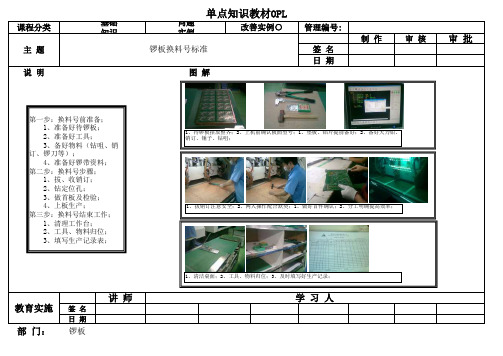

OPL单点培训教材-PCB线路板锣板工序

课程分类基础知识问题实例管理编号:制 作审 核审 批签 名日 期签 名日 期部 门:锣板单点知识教材OPL 说 明改善实例○讲 师

学 习 人主 题

锣板换料号标准教育实施

图 解第一步:换料号前准备;

1、准备好待锣板;

2、准备好工具;

3、备好物料(钻咀、销

订、锣刀等);

4、准备好锣带资料;

第二步:换料号步骤;

1、拔、收销订;

2、钻定位孔;

3、做首板及检验;

4、上板生产;

第三步:换料号结束工作;

1、清理工作台;

2、工具、物料归位;

3、填写生产记录表;1、待锣板摆放整齐;2、上机前确认板面型号;1、垫板、铝片提前备好;2、备好大力钳、销订、锤子、钻咀;1、拔销订注意安全;2、两人操作配合默契;1、做好首件确认;2、分工明确提高效率;

1、清洁桌面;

2、工具、物料归位;

3、及时填写好生产记录;。

结合PCB实例的WnSn教材

*软件指制度面Wn-Sn 展开表(O )S3-1订立补偿准则 (O )S3-2求出最适去膜压力(△)S4-1护岸剂评估(O)S4-2蚀刻滚轮设计更改 (O)S4-3卷式蚀刻设备建立 (O)S4-4定期校正曝光能量 (O)S4-5评估较薄干膜(O)S4-6定期校正压膜温度(O)S5-1玻璃底片评估 (O)S5-2保湿工具运送底片 (O)S5-3保持无尘室温湿均一 (O)S5-4最适plotter 评估 (O)S5-5最适曝光机评估(O)S5-6前处理,压膜条件最适化 (×)S5-7垂直蚀刻机 (△)S5-8延长喷嘴研究此题过大,应针对W1“蚀刻制程能力不够”以“现有哪些能力不足”为层别作初步的分析。

初步分析展开后(亦及W2),若依L/F 产品特性而言,“E/F 不足”是较重要的课题,所以应拟订“E/F 不足”为Wn 分析的对象(追根问题点),较为恰当。

(详见下图)Wn 展开表Wn(WHYn)分析(问题分析)做法﹕针对所拟定Wn分析的对象,不断的问“为什么”(why),全面展到不能再展,直到找到ROOT CAUSE为止原则﹕n-1 n n+11.W n分析要依结果→原因结果→原因结果→原因……的方式展开(第n阶是第n-1阶的原因,是第n+1阶的结果),要不断的以“为什么…,因为…。

”,且符合逻辑的方式展开,如此方可避免跳阶的弊病。

所以在Wn展开过程中,不应有who.where.when.what的分析。

2.展开的内容应based on专业技术.知识.经验与理论基础。

3.以who.where.when.what之分析或层别应置于“一.题目选取”之问题层别部分。

4.W1,W2,…Wn是代表深度,W1-1,W1-2,W1-3,…W1-n代表广度。

同一阶所列出之Wn,由上而下依序编以流水号。

(请参考Wn分析表)5.展开时要给于编号,结果与原因之间要用线连结。

(请参考Wn分析表)6.W n展开后,应依据某一期间之质量数据收集,在经过报废板之缺点比对.判定后,决定Wn 每一阶之贡献度,以作为solution评价的标准。

PCBFPC设计制作CAM详细高级教材

论文对e50264a0工程制作的解说实习人:黄甫双时间:7月23-30日Genesis基本流程:1.正确输入genesis的用户及密码,则出现以下窗口:点击在file 菜单下creat 出现如下窗口:其中entity name 可填写你要做板的工号(e50264a0-lhf )。

点击ok 后在entity file 下找到你创建的工号,双击进入如下窗口(其中包含我们常用的实体图标):2.点击input ,选择或者填写path,job(工号),step(定为cad)几个项目后identify→translate,查看报告report…,有异常情况(一般会出现钻孔的格式不对,零d 码),需要查找原因,如调整读入格。

进入job-matrix排列各层顺序、定义各层资料属性及命名,双击一层可以示意图的方式显示图形文件或在单击光圈文件时显示:命名规则如下:在工程制作中,对客户叠层顺序的正确判断是做好工程的第一步,也是新工程人员必过的一关,综合制作工程的经验,现归纳入下:原则:销售部提供的工程预审资料(包括《产品制作通知单》,客户的说明文件,客户文件内的标注)对于多层板(四层和四层以上板)必须有明确的叠层要求,工程部必须按此要求进行叠层,如果所提供资料叠层不一致,必须找相关销售人员或客户进行确认!具体形式:叠层顺序一般在以下几个地方查找:1.《产品制作通知单》的叠层顺序一栏,一般有叠层的说明,或注明为按文件,即在文件中可以找到叠层要求。

2.文件中有叠层要求,分以下几种情况:a.客户提供的说明文件(文本文件,word文档)中有叠层要求;b.客户的gerber文件的孔符图层中有叠层要求;c.客户的各层gerber文件中有层编号,一般在层的边角上,需要打开文件查找。

此几种都有明确指示,直接按要求叠层即可,如果都没有要求,需要按文件名进行判断。

d. 按命名方式确定叠层,不同cad软件都有特定的命名方式,主要有以下几种形式:1)PADS2000或POWER 系列的命名方式:ART01 顶层线路csART10 底层线路ssSst01(26) 顶层字符toSsb10(29) 底层字符boSm01(13) 顶层阻焊(smd 的层名属于贴片层,不是阻焊层)tsSm10(28 ) 底层阻焊bs注:括弧内可能存在变化中间的内层可能有以下几种形式:pgp0x(25) 内层负片层,x表示层号,如:pgp0420(alb).pho pln[n]Xart0x(25) 内层正片层,x表示层号,如:art0325(alb).pho sig[n]X或可能有下面形式:gen00x.pho , x表示层号,这种情况需要依靠文件来判断其属性的正负性。

PCB基础知识

盐而被溶解,而发生交联反

应部分油墨则不参与反应而

得以保存。

关键设备:显影机

关键物料:

A、碳酸钠(Na2CO3)

28

编辑课件

PCB应知应会培训教材

4) 显影

.关键控制:

喷淋压力:

上喷1.6-2.3kg/cm2

下喷1.2-1.8kg/cm2

显影速度:3.5-4.0m/min

药水浓度:0.8-1.2%

随着整个科技水平,工业水平的提高,印制板行业 得到了

蓬勃发展。

3

编辑课件

PCB应知应会培训教材

印制电路板分类

PCB分类

结构

硬度性能

双

多

面

面

层

板

板

板

硬

软

板

板

软

埋

盲

通

硬

孔

孔

孔

板

板

板

板

喷 镀 沉

碳 金 沉 沉

锡 金 金

油 手 锡 银

板 板 板 板 板 指 板 板

板

ENTEK

单

表面制作

孔的导通状态

4

编辑课件

B. 以成品软硬区分

硬板 Rigid PCB

软板 Flexible PCB

软硬板 Rigid-Flex PCB

6

编辑课件

PCB应知应会培训教材

C. 以结构分

a.单面板

b.双面板

c.多层板

7

编辑课件

PCB应知应会培训教材

D.依表面制作分

Hot Air Levelling 喷锡

Gold finger board 金手指板

PCB基本流程教材

PCB基本流程1. 多层板流程裁板(CT)→内层(DI)→压合(ML)→钻孔(NC)→电镀(CU)→外层(DF)→拒焊(KE)→文字(SM)→表面处理→成型(PN/RT)→电测(OS2)→外观检验(VI)→包装出货(PK)裁板(CT)CT→四个角做出倒角→板面喷墨做标记→(磨边)CT作用: 把大张原板裁切成working pnl size. 喷墨: 板面喷出工程号,批号,板厚,铜厚等. 磨边: 多层板,20mil以上的Core CT会安排磨边;双面板,若须磨边,由下一站(NC)自行安排磨边.注:因经向与纬向涨缩不一致,故Core与PP裁切时, 经纬向要一致内层(DI)作用:做出内层图形流程:前处理→压膜→曝光→显影→蚀刻→除胶→冲孔→AOIa.前处理:清洁&粗化铜面(有利于铜面与干/湿膜接触)b.压膜:压干膜或湿膜干膜比板子尺寸小一点,如板子尺寸16”,干膜则15.75”, 湿膜与板子一样大.c.对片曝光: 通过紫外线将底片上的图形转移到板面上对片:保证两内层底片的对准度对片曝光做法(1):手动对片曝光: 底片手动对位,手动放板(2):半自动曝光机: 底片机器自动对位,手动放板(3):自动曝光机: 底片机器自动对位,自动放板d.显影:目的: 把未聚合的干膜去除.e.蚀刻:将没有干膜盖住的铜蚀刻掉f.除胶:将铜面上聚合的干膜去掉.g.冲孔: 冲出后制程所需定位孔,如:1)AOI测试用的定位孔;2)压合定位孔等冲孔有以下三种方式:1)2CCD:抓取两短边中间之太阳PAD,对位OK后冲出压合用4组方Pin孔和铆合孔;2)8CCD:抓取长边共8个对位PAD,对位OK后冲出压合用4组方Pin孔和铆合孔;精度最高3)单轴CCD: 抓取宇资PAD,相应打出宇资 PAD对应位置的孔,即ML用的铆合孔h. AOI: 自动光学检验, 根据光学检验来判断板子的缺陷.补充:a. 蚀刻因子:是指正蚀刻深度与侧蚀凹度的比值蚀刻因子在蚀刻中是一个十分重要的数值,蚀刻因子越高,线路的实影虚影的宽度就越接近,则蚀刻的品质就越好.b. 水池效应水池效应是指在板子的板面上,蚀刻液在板边的流动比中间好,中间部份的蚀刻药液不能及时的流动而滞流在板子中间,这样中间部份新鲜的蚀刻液不能及时咬蚀铜面,使中间的铜被咬蚀量比板边差的现象压板(ML)1.3.1作用: 保证内层Thin Core对准度情况下,将Thin Core、PP、外层铜箔压合在一起,做成多层板1.3.2 流程:黑氧化/棕化内层基板→铆合/叠合→压板→拆板1.3.2.1 黑/棕化作用: a.粗化铜面, 增加与树脂的结合力 b.形成的氧化面阻止铜面与树脂里的固化剂Dicy反应产生水汽.选择黑/棕化是由PP材质决定. 根据板子的结合力,黑化比棕化好.1.3.2.2 铆合/PIN定位i).使层与层之间定位,达到层与层对位精度ii).依照设计叠法完成板子的叠法组合铆合/PIN定位方式:(1).手动铆合:利用冲孔冲出的铆合孔打铆钉. (2).自动铆合:利用内层冲孔冲出的4个方位孔定位,可以任意选择位置打铆钉.(3).热铆:利用内层冲孔的4个方位孔定位,将热铆PAD加热. (4). PIN定位: 直接用PIN定位压合.1.3.2.3 压合压合方式:OEM,PINLAM,ADARA,仓压.其中仓压主要用于做HEATSINK 板. PINLAM:用PIN定位,叠合后再压合.OEM:经铆合,点胶,叠合后再压合.ADARA压合:热压:加热,加压冷压:释放应力.1.3.2.4拆板: 完成板子与治具的分离NC1.4.1.作用: 钻孔,捞边,打地球孔,测板厚等1.4.2.流程多层板: ML→铣流胶→双轴X-Ray打定位孔→捞边→磨边→测板厚→钻孔→ CUa. 铣流胶: 铣掉ML后方pin孔口之流胶(限于Pin-lam流程);b. 双轴X-RAY打定位孔﹕依照内层钻出捞边&钻孔之定位孔﹐并可以精确测量内层缩拉之数据;c. 捞边﹕去除ML后板边流胶,铜箔,捞出外层作业外形;d. 磨边﹕去除板边锋利边角﹐方便后制程作业;e. 测板厚﹕测量板厚是否在规格内﹐是否有叠错PP/内层;f. NC钻孔﹕根据客户设计之孔位, 孔径作出钻孔程式后,由电脑钻床依据程式钻孔于覆铜板上双面板: (磨边)→短边打出定Pin孔→钻孔注:厚的板子NC要磨边,如63mil以上. 薄的不用磨边。

PCB设计基础知识培训教材(PPT 76页)

5. 焊盘形状

常用的焊盘形状有四种: 方形、圆形、长圆形和椭圆形, 最常用的是圆形焊盘。

3.1.5 PCB的布局设计

布局的基本原则:

1. 保证电路的电气性能 考虑分布电容,磁场耦合等因素。

2. 便于实际元件的安放、焊接及整机调试和检查 需要调测的有关元件和测试点,在布局时

安装位置等;

➟手工调整 ➟存盘及打印输出

3.3 PCB自动布局和布线

——新建PCB文件(方法一)

挂接器件库

挂接器件库

3.3 PCB自动布局和布线

——新建PCB文件(方法二)

3.3 PCB自动放布置局有关和制信布作号及线层中-的参顶层数To设p和置底

装配信息,如层尺B寸ot内tom部主电要源用和于接放地置层元

3.1.5 PCB的布局设计

2. 选尽择量单将元元电件路放的置位在置元件面; 单排元列电整路齐的、位均置匀应;按信号的传输关系来安排; 模管拟脚电要路顺与;数调字节电方路便尽;量远离; 大功功率率器与件小和功V率LS电IC路散尽热量;远离; 在PCB边缘板面空白处尽量布上地线;

3. 元件的排列

3•.1导.6线的P长C度B良最的好短导布;线线的标设准:计

第3章 PCB设计基础

3.1 PCB的基本知识 3.2 常用元件封装介绍 3.3 PCB自动布局和布线

3.1 PCB的基本知识

3.1.1 PCB的种类 3.1.2 元件的封装形式 3.1.3 PCB设计常用术语 3.1.4 PCB设计的常用标准 3.1.5 PCB的布局设计 3.1.6 PCB的布线设计

3. 丝印层 Overlay, Top Overlay 在印 PC制B上在放元置件元面件上库的中一的种元不件导时电,的其图管形脚;的有封时装