电渣重熔技术新进展

不锈钢电渣重熔技术

= 炉管、叶片、护环、水轮机导叶和叶片

油气开采:超级13Cr、15Cr、双相不锈钢

= 石油化工:高温、耐蚀部件(管道、阀门) = 海洋工程(海水淡化):超级双相不锈钢、超级奥氏体 = 不锈钢

特殊钢先进冶金工艺与装备教育部工程研究中心

Northeastern University

二、电渣重熔的不锈钢品种及 其应用

=

电渣重熔的起源-首个不锈钢电渣锭

的不锈钢主要钢种

马氏体不锈钢 沉淀硬化马氏体不锈钢 超级铁素体不锈钢 奥氏体不锈钢、超级奥氏体不锈钢、高 = 氮奥氏体不锈钢 双相不锈钢、超级双相不锈钢

钢渣接触条件的比较

O

采 充

= =

O L 充

问

O

问 L 充

M N

V V M

R

O

范N

目 -6 M R 活

V

它

目 s R

M

电渣重熔冶金

渣池强烈搅 拌:电动力、 电磁力、自然 对流、气体逸 出和膨胀的推 力

=

= = = = =

非金属夹杂物的去除

电渣熔铸去除钢中非金属夹杂物主要发生在电极熔化末端熔滴 = 形成的过程中 电极熔化末端熔滴形成过程的钢渣接触面积最大,达3219 mm2/ = 克,它是熔滴过程的67 倍,是金属熔池的21000 倍 电极熔化末端熔滴形成的时间较熔滴滴落时间为长,约为1.41 倍 = 电极熔化末端熔滴形成过程是最先和熔渣接触并发生反应部 = 分,钢中原始夹杂物含量最高,无疑可大量去除夹杂 小尺寸的熔滴去除非金属夹杂物效果比大尺寸强。熔滴内大颗 = 粒的非金属夹杂物的减少较小颗粒的为强

真空惰性气氛保护快速电渣重熔设备及工艺研究

t 铁叫究 总院博 士后 出站 科研报 告 H

摘要

e coef P E pw en ( 5mX 0ma p dc b t Vcu /e ltd o R P drg 4 m 0m) r ue y a mi r er s r o i ) 2 2 3 r o d h u nt e e

Gs p t t Eer l Rp Rm l g cswtt b gr c s e a s e e l tsg i e ei p e i h i ese u d e r c d co a a d t r s e o n o h g i o m z n

铝、 钦烧损量大幅度降低, 可以控制在成分要求的范围之内, 取得了很好的结果。

以上研究结果的取得将为高纯净 F H 5 G 9 母合金的制备乃至粉末高温合金中非金 属夹杂物问题的解决提供设备和工艺基础。

电渣重熔 气氛控制 快速电渣重熔 纯净度 非金属夹杂物

关键词 :

F H 5 粉末高温合金母合金 G9

采用直径较大的自 耗电极通过T 型结晶 器来重熔生产母合金棒时,过程不稳定,

控制难度大。

通过对真空/ 惰性气氛快速电渣重熔设备与工艺的研究,在解决了导电T形 结晶器设计制造、 侧向大电流分流及其控制、 金属液面渣液面位置控制、 引锭机 构设计制造等关键技术难点的基础上,建成了具有完全知识产权的真空/ 惰性气 氛快速电渣重熔设备,实现了采用较大直径的自耗电极 ( l0m b0 ( m )以较快的速

度 (1 k h 重熔成 直 ( 5 m 的 -2 g ) 0/ 较小 径 } 2 ) 重熔锭, 验结果 高 -. t m 试 表明 度22 m 3

)2 4 m的重熔锭表面光滑,内部致密,无疏松、缩孔等铸造缺陷,增氧的问题 5m

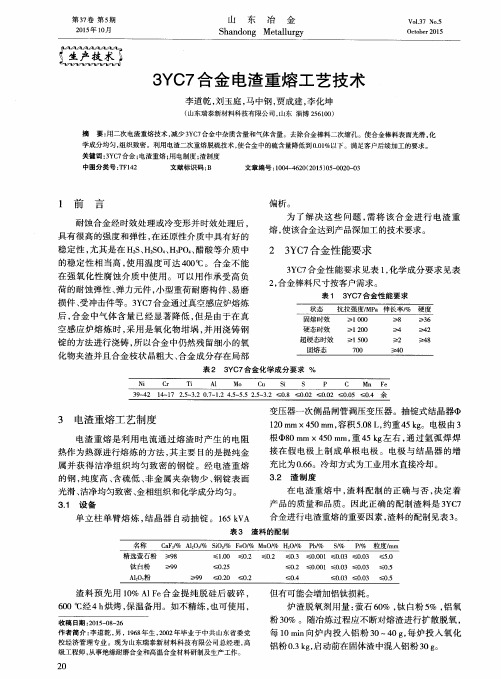

YC7合金电渣重熔工艺技术-大冶金

ɤ0.2 ɤ0.3 ɤ0.2 ɤ0.4 ɤ0.001 ɤ0.03 ɤ0.03 ɤ0.001 ɤ0.03 ɤ0.03 ɤ0.03 ɤ0.03 Pb/% S/% P/% 粒度/mm ɤ5.0 ɤ0.5 ɤ0.5

CaF2/% Al2O3/% SiO2/% FeO/% MnO/% H2O/% ɤ0.2 ɤ0.2

第 37 卷 第 5 期 2015 年 10 月

������������ ������������������������������������������������������������

山

东

冶

金

Shandong Metallurgy

Vol.37 No.5 October 2015

1 前 言

耐蚀合金经时效处理或冷变形并时效处理后, 具有很高的强度和弹性, 在还原性介质中具有好的 稳定性, 尤其是在 H2S、 H2SO4、 H3PO4、 醋酸等介质中 的稳定性相当高, 使用温度可达 400℃。合金不能 在强氧化性腐蚀介质中使用。可以用作承受高负 荷的耐蚀弹性、 弹力元件, 小型重荷耐磨构件、 易磨 损件、 受冲击件等。3YC7 合金通过真空感应炉熔炼 后, 合金中气体含量已经显著降低, 但是由于在真 空感应炉熔炼时, 采用是氧化物坩埚, 并用浇铸钢 锭的方法进行浇铸, 所以合金中仍然残留细小的氧 化物夹渣并且合金枝状晶粗大、 合金成分存在局部

李道乾等

3YC7 合金电渣重熔工艺技术 350

2015 年第 5 期 130 90 50 10 5

3.3

电制度

H 金/mm

的关系及电渣炉电流密度与电极直径的关系 (见图 1 和图 2) 可知, 当电极直径<100 mm 时, 电流密度 >0.6 A/mm2。该产品由于属于试制阶段, 为了实验 安全, 电流密度取下限 0.6 A/mm2。

金属冶炼中的电解与电渣重熔

电渣重熔技术的发展趋势

节能减排

随着环保意识的提高和能源政策的收紧,电渣重熔技术的节能减排成为未来的发展趋势。 通过改进工艺和采用新型的节能设备,降低能耗和减少污染物排放,提高电渣重熔技术的 环保性能。

智能化控制

随着工业自动化和智能化技术的发展,电渣重熔技术的智能化控制成为未来的发展方向。 通过引入先进的传感器、控制系统和人工智能技术,实现对电渣重熔过程的实时监测和控 制,提高产品的质量和稳定性。

拓展应用领域

随着科技的不断进步和应用领域的拓展,电渣重熔技术将不断应用于新的领域和材料。例 如,在新能源、新材料等领域中探索电渣重熔技术的应用,开发新型的电渣重熔技术和产 品。

04

电解与电渣重熔的比较与 选择

电解与电渣重熔的工艺比较

电解

利用电流通过电解质溶液或熔融盐类时发生的电化学反应来分离金属离子,生成金属单 质的过程。

金属冶炼中的可持续发展策略

节能减排

通过改进工艺、提高设备效率等措施,降低能源消耗 和减少污染物排放。

资源循环利用

对金属冶炼过程中产生的废弃物进行回收、处理和再 利用,提高资源利用率。

绿色技术研发

加强绿色技术的研发和应用,推动金属冶炼行业的可 持续发展。

绿色冶金的未来展望

01

清洁能源替代

利用太阳能、风能等清洁能源替 代传统化石能源,减少环境污染 。

02

智能化技术应用

03

绿色产业链构建

Байду номын сангаас

通过智能化技术提高金属冶炼过 程的自动化和智能化水平,降低 能耗和减少污染物排放。

加强产业链上下游企业的合作, 构建绿色产业链,推动全行业的 可持续发展。

THANKS

感谢观看

3YC7合金电渣重熔工艺技术

表2 3 Y C 7 合金化学成分要求 %

Ni Cr Ti Al Mo Cu S i S P C Mn Fe

3 9 ~ 4 2 l 4 ~ 1 7 2 . 5 ~ 3 . 2 0 . 7 ~ 1 . 2 4 . 5 ~ 5 . 5 2 . 5 ~ 3 . 2 ≤0 . 8 ≤0 . 0 2 ≤O . 0 2 ≤O . 0 5 ≤0 . 4 余

为 了解 决 这 些 问题 , 需 将 该 合 金 进 行 电渣 重 熔, 使该 合金达 到产 品深 加工 的技 术要求 。

稳定性 , 尤其是在 H s 、 H s 0 、 H P O 、 醋酸等介质 中 的稳定性相当高 , 使用温度可达 4 0 0 %。合金不能

在强 氧 化 性腐 蚀 介 质 中使 用 。 可 以用 作 承受 高 负

第3 7 卷 第5 期

2 0 1 5 年1 0 月

山 东 冶 金

S h a n d o n g Me t a l l u r g y

V0 1 . 3 7 No . 5 0c t o b e r 2 O1 5

3 Y C 7 合 金 电渣 重熔 工 艺 技 术

李道 乾 , 刘玉庭 , 马 中钢 , 贾 成建 , 李 化坤

3 - 2 渣 制 度

光滑 、 洁净均匀 致密 、 金 相组织 和化学成 分均匀 。

3 . 1 设 备

在 电渣 重 熔 中 , 渣 料 配 制 的 正确 与否 , 决 定 着

产 品的质 量 和 品质 。因此 正 确 的配制 渣料 是 3 Y C 7

单 立 柱 单 臂 熔炼 , 结 晶器 自动 抽 锭 。1 6 5 k V A

作者 简介 : 李 道乾 , 男 ,1 9 6 8 年生 , 2 0 0 2 年毕 业于 中共 山东省 委党

电渣重熔工艺

电渣重熔工艺嘿,朋友们!今天咱来聊聊电渣重熔工艺,这可真是个了不起的玩意儿啊!你说这电渣重熔工艺,就像是一位神奇的魔法师,能把普通的金属变得超级厉害!它能把那些有杂质、不完美的金属材料,通过一番神奇的操作,变得纯净又高性能。

这就好比一个灰姑娘,经过魔法的洗礼,摇身一变成了美丽的公主。

电渣重熔工艺的过程其实挺有意思的。

就像是在给金属材料做一次特别的“洗礼”。

把金属放在一个特殊的装置里,然后通上电,就像给它注入了神奇的力量。

在这个过程中,那些杂质就像是见不得光的小老鼠,纷纷被赶跑了,留下的就是精华啦!你想想看,要是没有电渣重熔工艺,那我们好多高质量的金属制品可就没办法生产出来啦!比如那些特别坚固的工具、精密的仪器,没有纯净的金属材料怎么行呢?这电渣重熔工艺不就是它们的大功臣嘛!而且啊,电渣重熔工艺还特别靠谱。

它可不是那种花架子,中看不中用。

它能实实在在地提升金属的性能,让金属变得更硬、更耐磨、更耐腐蚀。

这就像是给金属穿上了一层坚固的铠甲,让它们能在各种恶劣的环境下依然勇往直前。

你说这电渣重熔工艺难不难呢?其实也没那么难啦,只要掌握了诀窍,就像是骑自行车一样,一旦学会了就很容易啦!当然啦,这也需要专业的技术人员来操作,毕竟这可不是小孩子过家家。

电渣重熔工艺在很多领域都有着重要的应用呢!航空航天、汽车制造、机械加工等等,哪里都少不了它的身影。

它就像是一个默默无闻的英雄,在背后为我们的生活提供着坚实的保障。

咱再说说电渣重熔工艺的发展吧。

这可不是一成不变的哦,随着科技的进步,它也在不断地升级和改进呢!就像我们的手机一样,一代比一代厉害。

说不定以后电渣重熔工艺能变得更加高效、更加环保呢!那可真是太棒啦!总之,电渣重熔工艺可真是个好东西啊!它让我们的金属材料变得更优秀,让我们的生活变得更美好。

我们可真得好好感谢那些研究和应用电渣重熔工艺的人们啊!他们就像一群勤劳的园丁,默默地耕耘着,让这朵科技之花绽放得更加绚丽多彩!原创不易,请尊重原创,谢谢!。

纯铁电渣重熔的碳和硫控制

在电渣重熔的实际工艺过程中,通过电渣熔融渣池,利用电流电阻热作为热源时,需要对重熔电渣的碳与硫进行有效控制,保证熔融渣池的温度、流动性、池内各项成分等保持在工艺要求的最佳状态。

为对纯钢中的有害物质与非金属成分进行有效提出,需要规范工艺应用流程,利用钢-渣反应原理与高温气化反应,控制碳、硫成分,避免再氧化问题,提升钢锭致密性与表面光滑性,优化钢锭使用质量。

一、电渣重熔工艺流程中碳、硫控制面临的主要问题目前,选择电渣重熔技术进行钢锭冶炼,由于设备配置简单、成本投入少等特点,应用范围较为广泛,但在工艺应用过程中,对环境污染影响程度高、电能消耗量大、渣料中杂质含量高等问题,需要生产单位在合理处理污染问题的同时,加强对钢锭中碳、硫含量的控制。

1.电渣重熔工艺中钢锭增碳的主要原因。

通过相关工艺试验发现,当提纯渣中检测的碳含量超出0.02%时,钢锭会出现增碳问题。

根据传统钢锭生产工艺,提纯渣中的碳含量普遍超过0.07%,出现该种情况的主要原因在于纯渣中氧化铝粉含量过高。

与此同时,若采用石墨电极熔化渣子,则会加重钢锭的增碳。

另外还发现电渣钢锭增碳程度由下向上逐渐减轻。

引发增碳问题的原因在于纯渣中的碳分子扩散到钢锭中。

2.电渣重熔工艺中脱硫效果不佳的主要原因。

提纯渣中杂质的含量是影响脱硫效果的直接因素。

通常情况下,技术人员采用铁铝棒对纯渣进行冶炼,还原萤石中的SiO 2还原,因此,如果成品中的若成品渣的SiO 2含量超过3%,则脱硫工艺成效会受到影响。

通过对返回渣研究分析,一旦提纯渣的具有不稳定性氧化物的含量超过20%,则不会产生脱硫效果,钢锭生产品质也相应降低。

在电渣重熔工艺生产过程中,渣子的氧化性和碱度随各种冶炼条件的变化而发生变化,影响到脱硫效果,特别是渣子的氧化性升高时脱硫效果明显变差。

杂质含量过高的成品渣会提升熔渣氧化率,引发活性元素、重熔金属、渣组成等方面的变化。

除此之外,在实际生产过程中,经调查现实,渣子氧化率提升的另一个原因在于电极坯表面留有部分氧化皮,同时,生产环境条件控制不稳定,电极表面锈蚀、氧化现象严重。

姜周华教授——电渣冶金的最新进展与发展展望2014-姜周华资料

ESR

ESR TC

7

3

熔池形状变成浅平,凝固方向趋于轴向,有利于减少凝固偏析、缩松 和缩孔等凝固缺陷,特别适合于高温合金等易偏析品种的生产

双电源回路+导电结晶器

双电源+导电结晶 器新电渣工艺:

内部质量和表面质量的 统一!

A-传统电渣炉; B-导电结晶器(45.7%的结晶器电流) 120吨电渣锭Ф1800mm金属熔池形状的对比(模拟结果)

断裂韧性、缺口敏感 性

低周波疲劳指标

2.2 特厚板坯电渣重熔技术

低频电 源控制

干燥空 气保护

特厚板坯电渣 重熔技术特点

电极称量与 熔化速度 精确控制

结晶器移 动式抽锭

双极串 联重熔

板坯电渣炉车间(3台40-50吨)

生产过程

40吨尺寸为950×2000×2800mm

前景展望

1、历史的回顾

Borys E. Paton院士

Borys I. Medovar院士

29/03/1916-19/03/2000

第一个电渣锭诞生——距今62周年

B.E. Paton, B.I. Medovar, 1952: first ESR ingot at PWI

1952年乌克兰巴顿电焊研究所巴顿和米多瓦尔院士在实验室 试制了第一个不锈钢电渣锭

900mm/500mm,P91厚壁管(长度3.5m)

2.4 节能型电渣炉及技术

提高电效率的措施

优化短网设计,降低短网损失 平行布置:双极串联 同轴导电 低频供电 减少涡流损失 确定合理的工作点:输入渣池功率最大化(提高渣池

电压,降低重熔电流)

电渣炉短网布置

电渣炉电气原理图

A-传统电渣炉; B-导电结晶器(45.7%的结晶器电流)

国外电渣重熔概况及我国电渣重熔的发展方向

另外,很多电渣炉都设有安全自锁装置,比如冷却水不接通送不上电;冷却水温度超过设定值报警, 超过允许值自动切断电源;地坑内惰性气体超标,氧含量低于安全设定值自动报警等。

国外电渣炉一般都是用料杆(ram)连接假电极和金属电极的,料杆与称重系统及X-Y电极调整系统 是炉头的技术核心部分。

国外电渣炉基本上都是单相电渣炉,一般多熔位(工位)的电渣炉居多。不仅有单炉头、单熔位电渣 炉和单炉头、双熔位的电渣炉,还有双炉头、双熔位,双炉头三熔位及三炉头四熔位的电渣炉。多熔位电 渣炉的主要优点是提高电渣炉的生产率。一是可以减少电渣炉的热停时间,在电渣锭模冷期间,可以在另 一个熔位继续进行生产;二是可以根据锭型的不同合理安排生产。不仅可以用两个炉头采取交换电极的方

2009’高品质特殊钢技术与fH场论E

式.在中心熔住重熔较大规格的电渣锭:j丕可吼用两个炉头分别在两个熔位同时生产出两个规格较小的电 涪链.楗高巾济护的有斟■l用摩翔堆产的i活忡.

蜀

圈5∞NSARC公_J的A垫结构黾擅炉

电渣重熔新技术的研究现状及发展趋势

电渣重熔新技术的研究现状及发展趋势彭龙生;刘春泉;周浩;林英华【期刊名称】《材料导报》【年(卷),期】2022(36)S01【摘要】1940年美国霍普金斯获得了“Carol电铸锭”美国专利,电渣重熔技术被首次提出但未得到推广。

1952年前苏联梅多瓦尔和巴顿两位科学家在实验室试制备了第一个不锈钢电渣锭。

1958年,在乌克兰东南部城市扎波罗热第聂伯特钢厂建成了0.5 t P909型电渣炉。

1959年—1960年建成了世界上第一个电渣重熔车间,开启了电渣重熔技术工业化时代。

英国是最早从事电渣重熔技术研究的西方国家,随后各国冶金工业者纷纷开始研制多种新型电渣炉。

奥地利INTECO公司开发了快速电渣技术(ESRR),该技术实现了快速和连续化操作,但这种快速电渣重熔技术存在的主要问题是电结晶器寿命太短,影响了其市场推广。

为了满足多种不同断面且钢锭细长的需求,INTECO设计了一种可抽拉式底水箱、电极交换、滑动接触的平行双线母排、无需大电流软连接理念的抽锭试电渣重熔炉。

德国VSG公司建成了世界上第一台加压电渣炉,工作压力为4.2 MPa,可生产直径为1000 mm、质量达14.5 t的高氮钢锭,主要用于大型生产发电机护环钢。

进入21世纪后,发达国家新建的电渣炉普遍采用保护气氛方式,德国还研究并设计制造了2台20 t的真空电渣炉分别在德国和日本得到工业应用。

我国的电渣冶金技术起步也比较早,1958年我国冶金工作者开始电渣重熔技术的研究。

1960年,双支臂抽锭式电渣重熔炉在重庆特殊钢厂成功建造。

1964年在重庆召开第二届全国电渣冶金会议,这标志着着我国电渣冶金技术进入大规模研究开发和推广应用阶段。

在过去的近60年中,我国冶金工作者在电渣冶金领域发现和发明了许多自己独特的理论和技术。

21世纪以来,我国开发了一系列电渣重熔新技术,主要包括熔速控制的保护气氛电渣炉、真空电渣炉、加压电渣重熔设备及高氮钢制备技术、电渣连铸技术、电渣重熔超大扁锭技术、电渣重熔空心钢锭技术、导电结晶器技术以及电渣液态浇注技术等,使我国电渣重熔技术始终保持国际先进行列。