UV配方大全

uv冷烫光油的配方

uv冷烫光油的配方

UV冷烫光油是一种比较新颖的指甲油,它可以在不使用加热工具的情况下使指甲呈现出烫发效果。

它的使用方法也十分简单,只需将指甲涂上UV冷烫光油,照射一段时间后,就可以轻松拥有时尚的烫发效果。

那么,UV冷烫光油的配方究竟是什么呢?

首先,UV冷烫光油的制作必须要用到一种特殊的化学物质——丙烯酸酯树脂。

这种化学物质是一种凝胶状的物质,在干燥后变得非常坚硬,同时可以形成一种透明的外层。

这就是指甲油中的“光油”所指的。

其次,UV冷烫光油的配方还包括了一些特殊的颜料和添加剂。

这些颜料和添加剂可以使指甲油呈现出独特的色彩和质感,同时还可以增强其附着力和光泽感。

具体来说,UV冷烫光油的配方中包含以下主要成分:

1. 丙烯酸酯树脂:这是UV冷烫光油制作的核心成分,它可以形成一层坚硬、透明的外层,保护指甲并使其呈现出烫发效果。

2. 甲基丙烯酸甲酯:这是一种常用的丙烯酸酯类化学品,它可以增加指甲油的附着力和硬度。

3. 溶剂:指甲油中常用的溶剂有丙酮、乙酸乙酯、丁酮、异丙酮等。

它们可以使指甲油更易于涂抹均匀。

4. 颜料和添加剂:这些成分可以给指甲油增添颜色,同时也可以增强其光泽感和持久度。

其中,可以使用的颜料包括有机颜料、金属颜料和珠光颜料等。

综上所述,UV冷烫光油的配方主要包括丙烯酸酯树脂、甲基丙烯酸甲酯、溶剂、颜料和添加剂等。

通过将这些成分按照一定比例混合后,就可以制成有效的UV冷烫光油了。

当然,不同品牌的UV冷烫光油可能会采用不同的配方,具体的成分比例也有所不同。

因此,在使用时,还需要根据具体的产品说明进行操作,以确保得到最佳的烫发效果。

UV胶粘剂的应用与配方

UV胶粘剂的应用与配方紫外光(UV)固化胶粘剂是发展迅速的绿色精细化工产品。

本报告主要介绍了与传统胶粘剂相比,UV胶粘剂的优势与局限,UV胶粘剂的系统组成以及UV胶粘剂目前的应用方向和热点,同时介绍了作者在工作中结合公司产品开发的各种UV胶粘剂的应用和配方的研究,包括各种胶粘剂的一些特点以及在各种膜材、基材上的粘接的应用,同时还包括与各个应用相对应的配方的一些特点。

能同时将两种或两种以上同质或异质的制件(或材料)连接在一起,固化后具有足够强度的有机或无机的、天然或合成的一类物质,统称为胶粘剂或粘接剂、粘合剂、习惯上简称为胶。

早期自然胶:糯米、松脂、浆糊等20世纪初:1912年Baekeland酚醛树脂胶20世纪中期:厌氧胶、快干胶20世纪60年代-现在:UV胶,密封胶,导电胶,导热胶等等人类开始注意到自然界中的粘接现象,要追溯到新石器时代(1万年前开始,结束时间从距今5000多年至2000多年不等),例如甲壳动物牢固地粘贴于岩石上等。

这种自然界存在的粘接现象启发人类利用粘接作为连接物体的方法。

早期的胶黏剂都来源于天然物质,例如用来黏合箭头、矛头的松脂、天然沥青以及鱼鳔、石灰等。

石器时代粘接箭头、矛头粘合鱼鳔制粘合剂◆1912年Baekeland发明了酚醛树脂胶,出现了用酚醛胶粘剂粘接的胶合板,提高了胶合板的耐久性和粘接强度。

◆第二次世界大战期间,在飞机的结构件上使用了胶粘剂,首次出现“结构胶粘剂”一词。

◆50年代开端出现了环氧树脂胶粘剂,成为首选的结构胶粘剂。

◆1957年,美国Eastman公司创造的氰基丙烯酸酯胶粘剂,创始了瞬间粘接的新时期。

◆60年代开端出现了热熔胶粘剂,开始应用于包装,成为胶粘剂中发展最快的品种之一。

◆70、80年代至今:各种改性胶。

钢筋粘接结构胶导热硅胶手机密封胶屏幕光学胶•最大的优势:快速固化,生产效率高,特别适合流水线生产工作;•其它优势:①不用溶剂,环保、安全,改善劳动环境;②低温固化,节省能源,特别适用于对热敏感的材料粘接;③粘接的综合性能优异。

uv油墨的主要成分

uv油墨的主要成分

UV油墨是当今广泛应用于印刷行业的一种油墨,它的优

点是耐老化性能好,耐水性能好,耐腐蚀性能好,印刷后颜色鲜艳不褪色。

UV油墨是由组成其主要成分的化学品经过特殊

配方制备而成,它主要由聚氨酯、聚醚烷、乙醇、亚甲基蓝、维拉布韦等成分组成。

聚氨酯是UV油墨的主要成分,它可以有效地改善印刷品的耐水性和耐老化性能,从而延长印刷品的使用寿命。

它还具有良好的抗紫外线性能,可以阻止紫外线对印刷品的褪色,使印刷品的颜色更加鲜艳。

聚醚烷是UV油墨的第二主要成分,它可以有效提高油墨的耐水性和耐老化性能,并使油墨在印刷过程中不易变质。

同时,它还能改善油墨的附着力,使印刷品的印刷效果更加持久。

乙醇是UV油墨的第三主要成分,它可以有效改善油墨的稳定性,从而降低印刷品的变色率,使印刷品的色彩更加稳定。

亚甲基蓝是UV油墨的第四主要成分,它可以有效改善油墨的抗腐蚀性能,防止油墨在印刷过程中受到腐蚀,同时也可以防止油墨的褪色,使印刷品的颜色更加鲜艳。

维拉布韦是UV油墨的第五主要成分,它可以有效改善油墨的柔韧性,使印刷品的印刷效果更加清晰细腻。

此外,它还可以改善油墨的附着力,使印刷品的印刷效果更加持久。

以上就是UV油墨的主要成分,它们具有良好的耐水性、耐老化性、耐腐蚀性能,使印刷品的颜色鲜艳不褪色,具有极高的耐久性。

因此,UV油墨是当今广泛应用于印刷行业的一种油墨,受到广大客户的青睐。

uv胶黏剂制备

uv胶黏剂制备UV胶黏剂是一种特殊的胶黏剂,它在紫外线照射下能够快速固化,具有高强度、高透明度、耐化学性等优点,被广泛应用于电子、光学、医疗等领域。

本文将介绍UV胶黏剂的制备过程。

一、UV胶黏剂的组成UV胶黏剂一般由以下几种组分组成:1. 丙烯酸酯单体:主要是甲基丙烯酸甲酯(MMA)、丙烯酸甲酯(MA)和乙二醇二丙烯酸酯(DPGDA)等。

2. 光引发剂:主要有苯甲酰二乙氨基甲基苯并咪唑(BAPO)、异佛尔香光引发剂(Irgacure 184)等。

3. 光稳定剂:主要有2-(2’-羟基-3’-tert-butyl-5’-methylphenyl)-5-chlorobenzotriazole(Tinuvin 327)等。

4. 辅助添加剂:如抗氧化剂、增塑剂等。

二、UV胶黏剂的制备过程1. 单体混合将甲基丙烯酸甲酯、丙烯酸甲酯和乙二醇二丙烯酸酯等单体按一定比例混合,加入抗氧化剂和增塑剂等辅助添加剂,搅拌均匀。

2. 加入光引发剂将光引发剂苯甲酰二乙氨基甲基苯并咪唑(BAPO)或异佛尔香光引发剂(Irgacure 184)等加入单体混合物中,搅拌均匀。

3. 加入光稳定剂将光稳定剂2-(2’-羟基-3’-tert-butyl-5’-methylphenyl)-5-chlorobenzotriazole(Tinuvin 327)等加入单体混合物中,搅拌均匀。

4. 滤清将混合物通过滤网过滤,去除其中的杂质和颗粒。

5. 灭菌处理将滤清后的混合物进行灭菌处理,以保证产品的卫生安全性。

6. 充填包装将灭菌后的UV胶黏剂充填到透明的玻璃或塑料瓶中,密封包装。

7. 紫外线固化在使用时,将UV胶黏剂涂在需要粘合的部位上,用紫外线灯照射数秒钟即可快速固化。

三、UV胶黏剂的应用UV胶黏剂具有高强度、高透明度、耐化学性等优点,被广泛应用于电子、光学、医疗等领域。

常见的应用包括:1. 电子领域:用于半导体芯片的粘接和封装、LCD面板的制作等。

耐化学腐蚀五金UV配方解析

耐化学腐蚀金属UV涂料丙烯酸酯化的聚酯15%二丙烯酸酯齐聚体30%季戊四醇三丙烯酸酯5%乙基丙烯酸酯18.9%EO-TMPTA16.1%三甲基丙烯酸酯单体7%CAB551-0.01 2.5%Irgacure1845%Tego Rad22000.5%粘度25°C:205mPa.s.厚度12µ速度(1灯,120W/cm):8m/mn配方解析:在设计五金UV配方的时候,我们考虑其整体的固化、转化速率,更加应该考虑整体树脂、单体的选择,从上面的配方我们可以看出,大多选择了酸性的齐聚物。

主体树脂:搭配提供最基本的配方骨架,保证基本的附着力、拉伸率。

丙烯酸酯化的聚酯,低黏度、固化速度快,主要提供固化膜良好的柔顺性和一定黏附力;二丙烯酸酯齐聚体提供硬度、快速固化性能和良好的附着性能,但其过高的脆性又限制了它在配方中的用量不能过高,加之在体系中又不可能完全转化,因此配方中单官能度活性稀释剂的用量不能太高,这将导致涂料黏度过大,所以配方选择了大量能降低黏度的单体。

一方面降低黏度,一方面促进涂膜的流平,获得表面更加平整的固化膜。

丙烯酸酯的官能的单体和齐聚物能改善底材的润湿性,且能提供配方的可调整性(高固含),降低配方黏度而不影响其性能。

三甲基丙烯酸酯单体属于酸性单体、乙基丙烯酸酯对基材有侵蚀性,提高附着力。

EOTMPTA为三官能度功能单体,在整体配方中与丙烯酸类预聚体树脂有良好的相溶性,具有低粘度、高固化速度,提高固化膜的柔韧性,增强附着力,可以成为交联聚合的组成物,并赋予良好的耐磨性和硬度附着力及光亮度。

季戊四醇三丙烯酸酯,提高交联密度、快速固化、柔韧性佳,也作为活性稀释剂。

带有羟基的多元丙烯酸酯本身黏度较大,羟基可赋予固化膜一定的附着力促进作用,多官能特性可弥补PUA聚合的活性不足,并提高固化膜的交联密度,增加底漆的封闭性能。

CAB的应用,存在不同的见解,使用CAB的经验是:CAB促进流平实际上是在溶剂释放过程中来进行的,成膜后会分布在膜的表面,那主要还是在干燥的前半段过程,在溶剂挥发后的半段UV固化过程中,还必须要有干燥梯度,否则容易出现收缩导致的流平性问题。

天元介绍uv胶粘剂配方

天元介绍uv胶粘剂配方天元航材是一家拥有50余年的生产技术工艺沉淀的化工原料厂家,主营产品有端羟基聚丁二烯(丁羟胶、HTPB)等胶黏剂化工原料产品。

今天,小编给大家介绍下关于UV胶粘剂配方的相关知识,端羟基聚丁二烯可以用作电气零件材料中胶粘剂来使用,而说到电子胶粘剂,我们就不得不说到UV固化胶粘剂了,那么UV胶粘剂配方是什么?UV 胶粘剂如何制备?一起来看看吧!UV光固化胶粘剂又叫做紫外固化胶,具备固化快、耗能少、无溶剂污染等特点,是一类新式的绿色环保胶粘剂,已运用于医疗卫生、电子组件及在日常生活中等领域。

主要是由光引发剂(光敏剂)、活性稀释剂和预聚物组成,常添加少量的其他类助剂组成。

UV光固化胶粘剂的主要成分通常有以下几点一、预聚物预聚物一般是光固化胶粘剂中占比最突出的组分,是光固化胶粘剂配方的基体树脂,固化后产品的基础性能主要是由预聚物树脂决定。

光固化胶粘剂里的预聚物的分子量也比较低,多数为几百至几千,分子量比较大,粘度很高,不益于配制及施工。

常见的自由基固化预聚物主要包括环氧丙烯酸酯、不饱和聚酯、丙烯酸酯、聚氨酯丙烯酸酯、聚酯丙烯酸酯等。

二、活性稀释剂活性稀释剂分成单官能团、双官能团和多官能团单体,如季戊四醇三丙烯酸酯(PETA)、丙烯酸羟乙酯(HEA)、二缩三丙二醇二丙烯酸酯(TPGDA)等。

三、光引发剂光引发剂是光固化胶粘剂组成中重要组成部分,按引发机理分成自由基聚合引发剂、阳离子聚合引发剂、能量转移型引发剂和离子反应型引发剂。

1、离子反应型引发剂离子反应型引发剂的反应机理是电子给体和受体根据电子或电荷的转移,可能生成电子转移复合物,也有可能生成激发复合物。

2、自由基聚合引发剂自由基聚合引发剂又分为裂解型、夺氢型两类。

裂解型引发剂指的是在紫外光照射下,光引发剂分子受激发裂解为同样的或是不一样的自由基,主要包括安息香、安息香丁醚和安息香乙醚、安息香双甲醚(PIBDK)等。

3、能量转移型引发剂能量转移型引发剂的反应机理就是光敏剂的能量传递给引发剂,而光敏剂在反应过程中不出现其他化学变化。

UV印刷油墨简介及配方(UCB) 中文

对最终用户的好处:

缩短了订货与交货之间的时间 给客户提高了更完善的服务 : 缩短印刷流程 更好的印刷质量 : print resolution 更好的漆膜力学强度 ...

配方 罩光清漆 - OPV

在典型的OPV配方中经常使用的原材料

预聚物(25-60%): Ebecryl 605, 954, 210, ... 单体 (10-70%): DPGDA, TPGDA, TMPTA, OTA480, ... 消光剂 (0-12%): OK 412, Syloid ED3, ED5 … 腊, 硅酮 (0-3%): Ebecryl 350 光引发剂 (3-6%): BZP, PBZ, Irg 184, Irg 500, Eb P38 … 胺 (4-15%): MDEA,TEA,EDB 胺基改性丙烯酸酯 (0-70%): Ebecryl P115, 7100, 80, 81, 83 …

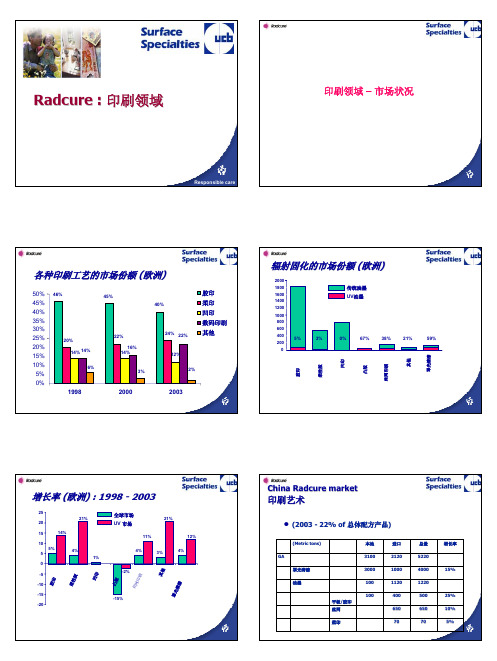

Radcure : 印刷领域

印刷领域 – 市场状况

Re

50% 45% 40% 35% 30% 25% 20% 15% 10%

5% 0%

46%

20% 14% 14% 6%

1998

45%

22% 16%

14% 3%

2000

40% 24% 22%

胶印 柔印 凹印 数码印刷 其他

12% 2%

2003

胶印 柔性版

凹印 凸版 丝网印刷

其他 罩光清漆

辐射固化的市场份额 (欧洲)

2000

1800

1600

1400

1200

1000

800

600

400 5%

3%

200

0

传统油墨 UV油墨

0%

UV光固化分类

UV光固化分类2003/7/29一、 UV纸上光油一般配方组成由预聚体、单体、引发剂、平整剂、消泡剂等组成。

1、预聚体一般是:环氧丙烯酸树脂,分子量为2000左右,添加量为16~20%。

2、单体,主要有单官能基HDDA、双官能基TPGDA、三官能基TMPTA(在纸上光油上采用双、三官能基混合较多)用量约50%。

3、引发剂、BP(二苯酮)添加量5%左右。

有时加入AMA(添加量为BP的两倍),加入后固化速度加快,但会黄变,涂层厚时,会出现表面已干燥但里面尚未干燥的缺点。

4、 PE蜡加入,其主要作用是阻隔空气中的O2与引发剂自由基反应,提高引发效率。

5、平整剂、消泡剂添加量0.1~0.2%左右。

注:(1)对单体的官能度的差别一般来说,三官能度的TMPTA与TPGDA、HDDA 相双,固化时速度快,硬度高,耐热性好,同时又有收缩率大、易变脆的缺点,而HDDA的稀释效果好,所以通常情况下会配合使用。

二、木材上光一般由预聚体、单体、滑石粉、引发剂、消泡剂组成。

1、预聚体,添加量20~30%(1)环氧丙烯酸树脂——硬度高,较脆脂肪族——不黄变,但价高(2)聚氨脂丙烯酸树脂芳香族——易黄变,价廉2、单体,添加量40~50%,主要有单官能基HDDA、双官能基TPGDA、三官能基TMPTA。

3、滑石粉,添加量10~20%左右。

4、引发剂(1)1173,添加量4%左右,一般用于面漆。

(2)BP+A-A,应用于底漆2% 5%注:(1)耐黄变一般引发剂用1173、184等,BP、907、ITX等会黄变。

(2)由于木材含油脂,如含量高时会使油墨附着力下降,需先对木材进行处理。

(3)国产单体,主要是酯化率不稳定,一般低于70%,而好的单体酯化率在88~90%之间。

三、塑料用如PVC扣板、地砖、PET、PC等保护胶。

一般说来塑料用油墨要求:附着力强、耐光、耐黄变、耐高温、硬度高等要求。

配方组成:1、预聚体 PV脂肪族丙烯酸,添加量30~40%,喷涂时,一般会加入醋酸乙酯2、单体 3-TMPTA(HDDA)3、引发剂 184有颜色的UV固化,配方组成:PU丙烯酸酯1、预聚体环氧丙烯酸酯(要求粘度高,收缩率小)2、单体 TMPA 6-DPHA(六官能基)3、引发剂 TPO、184、EDB、BDK、BP4、颜料,20%5、分散剂,0.3%注:(1)一般白色引发剂用TPO+184,TPO∶184=1∶1或者Ciba819 (2)其他颜色引发剂用ITX+EDB+BDK+BP,用量8~10%,(3)单体应用时应尽量采用官能基大的,如DPHA-6、TMPTA-3配合使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

UV配方大全UV涂料配方大全一、UV通用面漆配方UA606 15~20 UA202 35~45 621A-80 10~20 TM+TP 5~8 流平剂 0~1 溶剂 20 备注:1,溶剂体系可用乙酸乙酯:乙酸丁酯:甲基异丁酮=5:3:2,或者丁酯:异丙醇=1:1比例调配。

2,因为是13~15个微米,所以固含量要做到75%,经验上是1:1开稀。

具体以NK-2#杯测得在8.2~8.3S的适宜手工喷涂粘度为基准来开稀。

3,环氧的少量加入可以调节固化速度,再多加可以降低成本,但是只能做辅助树脂,如果量的加入超过了PUA两支树脂的量就会导致黄变严重,固化收缩,从而导致外表和附着力的问题。

4,UA202是市场上少有的一只流平和附着力兼佳的聚氨酯树脂,价格也还好.建议配方中量不能少于35%,否则附着力和整体的流平就没法保证。

5,UA606是一只PU6A树脂,硬而不脆。

UA606的量够了,2H没问题,而且还不像其他六官能树脂,它收缩对配方影响很小二、UV木地板配方UV木地板涂料的涂装工艺多种多样,不同的涂装方式要求涂料具有不同的黏度、流动性能。

腻子漆含较多无机填料,成膏状,只适合刮涂,通过挤压、剪切,将腻子压进木材大孔结构中。

淋涂要求涂料黏度适中,流动稳定性好,气体排释性强,幕流稳定。

辊涂要求涂料黏度偏高,胶辊“吃料”,涂覆到木版上后,涂层表面应在较短时间内自流平整,不能有拔丝痕迹。

这些要求除与基料本身的黏度有关外,流平、消泡等助剂的使用是必不可少的。

适合于木地板辊涂涂装工艺的底漆和面漆的黏度基本在2.4Pa·s左右。

配方中可添加总额约15%的无机填料,可增强硬度、降低收缩应力、提高附着力的作用,同时增加了底漆的黏度,防止涂料过稀渗入木基材深层,仅控制在基材浅层渗透锚固,这种高无机填充的体系比较适用于开孔型(open pores)的木基材底涂。

加入的滑石粉兼有润滑涂层、提高打磨质量的功能。

底漆配方也可使用聚酯丙烯酸酯为主体树脂,本来光固化速率会大大降低,但因其官能度较高,聚合速率不会有太大损失。

鉴于该主体树脂较高的交联度,为防止固化膜总体交联度过高,不宜采用过多高官能度的活性稀释剂与其搭配,故要相对降低三官能稀释剂OTA的用量,以平衡交联度和漆膜硬度。

底漆配方可以使用BYK 055或066作为消泡剂,这是一种不含聚硅氧烷的有机聚合物,以较低的浓度溶解于烷基苯与丙二醇甲醚醋酸酯(PMA)的混合溶剂中,在消除气泡的同时,不会降低涂层的表面张力,因而不会对层间附着力产生负面影响。

底漆配方中光引发剂含量较低,目的是适当放缓底漆的固化速率,有助于增强附着力。

可以采用光聚合速率适中的TPGDA用作稀释剂。

采用两种光引发剂,并配合共聚型活性胺,可以大大提高固化速率。

两种面漆配方本身已含较多树脂,又添加总量约10%的硅粉,最终黏度大大提高,与所要求的辊涂工艺相匹配。

对闭孔型(closed pores)木基材的辊涂,可适当降低黏度,使用较为平滑。

超耐磨UV地板漆共分五层(含建议配方如下):第一层:水性打底层:228263.70%水 34.39%Esacure kip 100f 1.91% (光引发剂也可加入1173等)2282为水性的脂肪族异氰酸酯的聚氨酯分散体,对木器和塑料有很好的附着力,耐化学性和耐机械性优异,水分挥发快,物理干燥快,木纹显映性好。

另外可以拼一些水性纯丙烯酸乳液如国民淀粉的GD10(16元/KG)等树脂来降低成本。

第二层:腻子层:2110 34.12% DPGDA 13.64% Irgacure 1700 0.75% Balancatalc super 17.05%Mistron cf 5 17.05% (MgO.SiO2.H2O)Light spar 17.05% (重晶石)Aerosil 300 0.34% (亲水性,硅类触变,增稠剂)2110是溶于活性稀释剂的聚酯,坚硬,高光,打磨性好,对底材附着力和层间附着力好。

后四者为各种助剂:如滑石粉,重晶石等。

第三层:超耐磨底层:配方一:2265 15.3%2258 66.4%Alodur zwsk f 320 15.8% (三氧化铝) irgure 1700 2.5% (光引发剂)2258,坚韧、耐磨性优异,常与2265搭配耐磨会更加优异。

配方二:2110 66.5% TMPTA 15.4%Alodur ZWSK F 320 15.8% (三氧化铝) Irgacure 1700 2.5% (光引发剂)配方三:2265 15.3% 2430 66.4%Alodur ZWSK F 320 15.8% (三氧化铝) Irgacure 1700 2.5% (光引发剂)第四层耐磨面漆层1: 2258 79.0% TPGDA 18.0% Irgacure 1700 3.0% 第五层耐磨面漆层2:2614 32.60% 芳香族聚胺酯丙烯酸酯,主要是耐磨优异2299 17.1% 改性聚醚型丙烯酸酯,反应活性高,抑制氧阻聚。

DPGDA 39.50% Irgacure 500 2.6%Acemattt ok 412 0.74% ok 412 为气相二氧化硅,用作消光粉. Acematt ts 1000.8% TS100为纳米级二氧化硅三、 UV水性配方现有的UV固化溶剂体系,主要缺点在于惯用的丙烯酸酯类活性稀释剂或交联剂对眼睛有较强的刺激作用,皮肤接触也容易导致过敏,影响操作者的身体健康。

此外,许多反应性稀释单体在紫外光辐照过程中难以反应,残留单体起到增塑等副作用,并具有可渗透性,直接影响固化膜的长期性能。

另一方面,水性涂料已成为涂料发展的主要方向之一,其特点是对环境无污染,对人体健康无损害,不易燃烧,安全性高,其极易调的低黏度和极低的VOC使之适合喷涂。

总之,UV固化水性涂料用水作为稀释剂,并采用辐射固化技术,因而结合了两者的优点,成为未来发展的一个大方向。

UV固化水性涂料的优点(1)不必添加活性稀释剂来调节黏度,可解决VOC及毒性、刺激性的问题;(2)可用水和增塑剂方便的控制流变性,可用于喷涂;(3)可避免由于活性稀释剂所引起的固化收缩,可用于非吸收性表面如塑料的涂布;(4)多数体系可适用通用的涂布设备,如辊涂,淋涂,喷涂;(5)可以得到极薄的涂层;(6)设备容器等易于清洗;(7)大大减小火灾危害;(8)解决高硬度和高柔韧性的矛盾。

3、UV固化水性涂料待解决的问题(1)光固化前,大多必须预干燥,增加了能耗,不能使用于现有的光固化设备;(2)一般光泽度比较低,耐洗涤性比较差;(3)一些体系的稳定性较差;水性UV塑胶木器漆喷涂配方Bayhydrol UV 2282 67.7 BAYER水性UV树脂 Bayhydrol PR 340 30.0 BAYER聚氨酯分散体 Dehydran 1293,supply form 0.5 科宁产消泡剂 Irgacure 500 0.5 复合光引发剂 Byk 348,supply form 1.0 表面活性剂Borchigel LW 44,50% in water 0.3 德国borchers助剂四、 UV真空電鍍配方加工工藝前處理→底漆塗裝→布置→UV照射→真空電鍍→(自動塗裝線) 面漆塗裝→布置→UV照射→製品1 前處理 (洗凈)UV塗料在未硬化的狀態上塗膜的表面張力比其它的加熱硬化型塗料高,所以不充分洗凈的話油、水、塵等的影,本來加熱硬化型塗料也隱藏的塗膜表面上的粒狀,走脫等現象也出現。

從而在真空電鍍的工程中,說洗凈是非常重要也不過份。

2 底漆塗裝 (自動噴塗裝)一般真空電鍍的電鍍膜是0.5μ以下(通常0.05μ) 的非常薄的膜,如果沒有底漆的施行,不但埋不了表面的凹击,看來象消光的金屬,為了提高光輝性有必要施行底漆工程。

底漆的膜厚是10~30μ程度,另底漆是由于素材的种類、要求物性,有必要變更底漆的种類。

選擇目標塗料是連接到制造良好製品和改善不良率。

3 自動塗裝線a)塗裝用复數噴槍的自動塗裝線上,噴槍是固定在槍杆,把框強制自動轉動而塗裝的。

自動噴槍是用霧化壓調整及塗料壓送壓力調整机构的體格進行塗裝。

輪到塗裝,因噴槍是复數,在塗剩余、塗過多、下垂等平滑性上要十分注意。

使用塗料中,請在每种類上設定條件,一邊把每次的表面狀態確定一邊塗裝。

b)UV 硬化UV塗料的硬化是從外觀判斷不出來的,真空電鍍製品是由多層的皮膜而构成的。

所以塗膜未硬化的時,會招來層間剝離和下降塗膜物性。

圖1是布置條件和照射量給物性帶來影的表示。

為了由布置條件上得到最終物性,有效地利用在照射量上的4倍的格差。

因為框的形狀是當然性的立体型,把全体同一條件下硬化是個很困難的事。

在遠赤外線發熱器及UV電燈的布置下,考慮框形狀,不栗讓它部分性的硬化足。

4 電鍍鋁 (抵抗加熱式真空電鍍)在金?提高溫度時,因金?本身所帶的熔融?而開始溶解,如果再進一步提高溫度就會蒸發。

把這狀態在真空中進行的話熔融的金屬會蒸發,在容器內飛散四方。

這种時侯,容器內預先設置框的話金會付在表面。

真空電鍍時的壓力是通常在1×10﹣4Tor程度下進行。

金是主要使用純度99.9%以上的鋁。

5 面油把電鍍層的保護為目的,會有色彩油漆,所以有可能設計變化豊富的油漆。

面油比、有塗裝后的工程和製品的要求物性等,更有必要選擇專用塗料。

(沒有必要框素材的种類而選擇塗料) 膜厚是7~15μ程度。

真空镀膜UV底漆的研制方法苏州千辰环保材料公司塑胶基材真空镀铝UV底面漆建议配方一前言注*:BYK333为华克公司流平助剂。

以上底漆配方针对ABS,ABS+PC基材设计,若要应用于PC基材上需调整溶剂成分;若应用于PE与PP基材上,喷涂UV底漆之前需对基材进行前处理。

二作业流程:喷涂UV底漆(固化后膜厚约8-15um2分钟 UV 曝光(400MJ/C㎡)真空镀铝喷涂UV面漆(固化后膜厚约4-8um)℃烘烤2分钟 400MJ/ C㎡)三漆膜特性:底漆性能面漆性能真空电镀底漆配方: UA202 5~15% UA607 18~7%PET3A+TM(高光、耐磨)、+TP(耐水、柔韧)、+NPG2PCDA(固化收缩小) 8 BDK+1173 、184: 2 Tego2100,BYK306 0.1~0.2% 20%VAGH 3~5 总计 64% 真空电镀面漆配方: UA378 44% UA606 20% UA202 7% EM231 7% 184 2%BYK333 0.3% 总计 80% 溶剂:已酯 60% 甲苯 36% 异丁醇 34% 或者用U400和2510C搭配。

一个很贵的真空电镀底漆配方类型型号用量备注 2官能PUA UXF-4002 18.0 日本化药 4.5官能EA EAM-2160W 8.0 日本化药多元氯醋 10%VAGH 7.0 陶氏化学单体 PET3A 10.0 长兴公司 HDDA 5.5长兴公司引发剂 184 1.5 华钛 651 2.0 英力稀释剂 TOL 12.5 甲苯 EA 25 乙酯 IPA 6.5 异丙醇 BA 3.0 丁酯 DAA 1.0 二丙酮醇总计 100.0 真空电镀底漆通用,附着力及耐热性优五、车灯罩配方 UA202: 16UA378: 11-16(代替6315,流平好,耐高温)(量要提高) UA207: 3-5PET3A+TM/NPGDA OR HDDA+TM:8-15 引发剂: 1103+1107(184,1173,651)流平剂:BYK306,TEGO2100 0.1-0.2 氯醋树脂:20%VAGH 3-5 溶剂:50-60 面UA606: 8 UA602: 32 EA220: 5 HEMA+DPHA:8 184+TPO: 2~3+1DIGO410/BYK333/VOX-23A: 0.2-0.4 PM-2:略溶剂:略六、硅橡胶用UV透明面漆建议配方如下:WI%PU6A 80.0EM70(IBOA) 15.0 184 5.0 BYK-373 0.1 TOTAL 100.1 液体成品规格如下:项目规格外状(目视)澄清透明色数黏度25C 700-1000固化速度 30rpm(=77mj/cm) 一支UV中压汞灯,NO.60涂膜棒(137um) UV固化后之特性:项目规格耐MEK(rub test),次 >100柔韧度(NO.60涂膜棒约137um厚度,对折不断裂)Pass 耐黄变性(户外爆晒一周)b适用于DVD盘片硅、金和铝的粘结。