某微型面包车正面碰撞变形控制与结构耐撞性优化

基于2024版C-NCAP FRB工况的某乘用车平台车型结构耐撞性优化

基于2024版C-NCAP FRB工况的某乘用车平台车型结构耐

撞性优化

虞科炯;周枫

【期刊名称】《上海汽车》

【年(卷),期】2024()5

【摘要】正面100%重叠刚性壁障(FRB)工况是考核整车被动安全性能的重要测试之一。

针对2024版C-NCAP中的FRB工况,对某乘用车平台的两款不同车型开展结构耐撞性研究。

通过分析Base状态的变形模式、加速度响应曲线及结构入侵指标等结果,给出了耐撞性优化方向。

从区分设计前端吸能盒、规划能量吸收与传递路径、引导结构产生理想变形模式3个方面,提出了具体的优化方案。

结果表明:优化后PHEV和ICE车型的有效加速度均明显降低,结构侵入值未见超标,能够较好地满足2024版C-NCAP五星评价要求。

【总页数】7页(P16-22)

【作者】虞科炯;周枫

【作者单位】泛亚汽车技术中心有限公司

【正文语种】中文

【中图分类】U46

【相关文献】

1.某车型侧面柱碰车身结构耐撞性优化

2.耦合碰撞工况下的车辆前部结构耐撞性优化设计

3.基于负泊松比结构的汽车B柱结构耐撞性优化设计

4.基于SHCA-T算法

的车身骨架多工况耐撞性优化设计5.基于试验设计的乘用车前纵梁结构耐撞性优化分析

因版权原因,仅展示原文概要,查看原文内容请购买。

某车门碰撞性能分析及结构优化研究

图 4 单元 340 0 0 8的 位 移 — — 时 间 曲 线

23 侵 入 速 度 .

侵入 速度 越小 , 速度 变 化 曲线越平 缓 , 员所 受 乘

伤 害 值 就 越 小 。 5所 示 为 单 元 3 4 0 图 0 0 8的 速 度 — —

面 接触 ( uo t igeS r c ) 两 个 接触 的静 摩 A tma cSn l uf e : i a 擦 系 数均 为 03 动 摩 擦 系 数均 为 02 , -, .5 衰减 系数 为

0.5 1

2 碰 撞 仿 真 结 果 分 析

2 1 仿 真 结 果 .

由于 车 门与 乘 员 之 间 的 空 间 有 限 ,一般 在 2 0 ms 右 车 门 内板 就 会接 触 到 乘 员 , 选 取前 2 s 左 故 0m

保改 进后 的车 门质量 不增 加 。

窨

罐

时 间/ ms

图 6 系统 各 能量 随 时 间 的 变 化 曲 线

图 7 车 门 外 板拼 焊板 母 板 位 置

由上述 三个 指标 可 以看 出 ,该车 门在 碰撞 过程 中侵入 量 大 , 入速 度 过快 , 侵 速度 衰减 量 较 小 , 吸能 能 力较 差 ,无法 有效 的保证 乘 员的安 全 ,应给 予改

统 动 能减 小 , 总 能量 不 变 , 但 符合 能 量 守恒 定 律 , 仿 真 结束 时 车 门 内能 为 1 .2k , 即吸 收能 量 1 .2 1 J 也 8 1 8

k。 J

汽车科技第5 01 月 期21年9

车 门外板 的一 致。 去除母 板 l 3处 的外 板加 强板 , 、 确

应用ANSYS release70对某微型客车车架结构的CAE分析与优化设计

应用ANSYSrelease7.0对某微型客车车架结构的CAE分析与优化设计综述CAE〔计算机辅助工程分析〕技术的兴起及应用,滞后于CAD〔计算机辅助设计〕技术,尤其在汽车工业以及机械行业。

当前,在中国汽车行业CAD技术已广泛得到应用,在产品设计过程中差不多摈弃手工绘图的时代,将企业中的图纸信息数字化,大大节约本钞票;而关于产品进进验证时期所必需的试验,对所设计的产品进行符合国家相关法规标准的强度、刚度、NVH、耐撞性等方面的评价,企业必须对概念样品进行一次一次的试验、修改、再试验、再修改的反复过程,最后才能够定型,生产销售。

相关于在产品设计初期的方案拟定、图纸绘制工作所消耗的人力、物力、财力,在设计进进验证时期的反复试验评价和先进样品的费用可谓是天壤之不。

然而,CAE技术已在国外大型汽车企业中广泛应用,用以落低本钞票,缩短新车开发周期,应对瞬息万变的汽车市场需求,我国大局部汽车企业也都接触到CAE的研发工具,但应用的能力还不强,真正应用到产品研发中的企业依然非常少,运用CAE软件进行分析的能力决定所开发产品的水平。

本文结合某微型客车车架结构,对其进行轻量化以及耐撞性能优化设计,效果良好,得到厂家的确信与应用。

各工况分析的模型采纳基于该微型客车CAD模型的有限元模型,减少建模的误差,进行分析。

该车架的有限元模型如图1所示。

图1车架有限元模型有限元分析软件采纳ANSYSrelease7.0,模型采纳四节点四边形壳单元,有少量三角形单元比例,单元尺寸6~8mm,单元数共计144943,节点数151124,点焊依据工艺流程规定的位置布置,车架模型中共有4458个焊点;材料属性依据企业提供的参数设置,E=203Gpa,ρ=7.89×10-6 kg/mm3,μ=0.31。

1静力分析静力分析是在载荷作用点恒定,加载速度缓慢或者为零,加载量值缓慢变化或维持恒定情况下,计算结构的应力、应变、位移的过程,静力分析在设计过程中必不可少,它将提供结构在静力条件下的性能。

电动汽车正面碰撞安全性能分析与结构优化

电动汽车正面碰撞安全性能分析与结构优化电动汽车在现代社会中已经成为一种新型的环保交通工具,但同时也要考虑到其安全性能问题。

在电动汽车的设计与研发过程中,如何确保电动汽车的正面碰撞安全性能,是至关重要的一个问题。

因此,本文将从电动汽车的结构特点、汽车安全性能评估指标、汽车结构优化以及现行电动汽车的安全标准等方面进行探讨。

首先,电动汽车的结构特点决定了其在碰撞事故中的安全性能。

相较于传统燃油汽车,电动汽车具有车身重量轻、高速离合器多、弹性回复性差等特点。

因此,在进行电动汽车安全性能优化时,应该考虑这些特点,以充分利用电动汽车结构的优势。

其次,汽车安全性能评估指标可以从两个方面来考虑:一是被动安全指标,比如碰撞时车内乘员的生命安全以及车辆损坏情况。

二是主动安全指标,比如制动性能、悬挂系统等,这些指标也对车辆的安全性能有着重要的影响。

而在电动汽车中,其电子化程度相对传统燃油汽车更高,碰撞时需要更多的主动防护措施,如电子安全预警系统、自动驾驶辅助等。

在设计和研发过程中要注重这些指标,并通过多种方式对其进行考虑和分析。

第三,汽车结构优化也是电动汽车安全性能优化的重要手段。

结构优化包括车身结构设计、材料优化、加工技术等方面,也可以在汽车制造过程中进行优化改进。

通过结构优化,可以使得电动汽车在碰撞时具有更好的抗振能力,降低碰撞事故的损坏程度,提高车内乘员的安全性能。

最后,电动汽车的安全标准也是保障其安全性能的重要手段。

目前,国内外已经制定了一系列针对电动汽车的安全标准。

在设计和制造电动汽车时,应该参照这些标准,对电动汽车的安全性能进行全面评估和监管。

这样才能更好地确保电动汽车的安全性能,并为广大消费者提供安全的电动汽车。

综上所述,电动汽车的安全性能优化与常规汽车不同,具有其独特的结构特点和评估指标。

通过结构优化、设计优化以及安全标准监管等方式,可以确保电动汽车在面对事故时会更加安全稳定。

在电动汽车的设计与研发过程中,如何确保车辆在发生碰撞事故时至关重要。

面向侧面柱撞的微型客车耐撞性研究

面向侧面柱撞的微型客车耐撞性研究林智桂㊀吕俊成㊀罗覃月㊀贾丽刚上汽通用五菱汽车股份有限公司,柳州,545007摘要:基于侧面柱碰撞的理论,对比分析了微型客车与轿车的质心㊁结构及总布置对能量传递和车体结构耐撞性的影响,指出了微型客车结构的改进方向,并据此进行了微型客车侧面柱碰撞仿真分析和结构优化.研究结果显示,优化后微型客车耐撞性能得到显著提升,证明所提出的微型客车侧面柱撞优化方法是可行的.关键词:微型客车;侧面柱碰撞;仿真分析;结构优化中图分类号:U 461.91㊀㊀㊀㊀㊀㊀D O I :10.3969/j.i s s n .1004 132X.2016.01.021R e s e a r c ho nC r a s h w o r t h i n e s s o fM i n i v a n s F a c e do nP o l e S i d e I m pa c t L i nZ h i g u i ㊀L üJ u n c h e n g ㊀L u oQ i n y u e ㊀J i aL i g a n gS A I CGM W u l i n g A u t o m o b i l eC o .,L t d .,L i u z h o u ,G u a n gx i ,545007A b s t r a c t :B a s e do n t h em e c h a n i s mo f s i d e p o l e i m p a c t ,t h e i n f l u e n c e s o f e n e r g y tr a n s m i s s i o n a n d c r a s h w o r t h i n e s s a m o n g m i n i v a n a n d s e d a n s c e n t e r o f g r a v i t y ,s t r u c t u r e a n d p a c k a g i n g w a s c o m pa r e d a n d a n a l y z e d h e r e i n .T h e i m p r o v e m e n t d i r e c t i o n o fm i n i v a n s t r u c t u r ew a s p u t f o r w a r db y t h e a n a l y s e s .T h e s i m u l a t i o no fm i n i v a ns i d e p o l e i m p ac t a n ds t r u c t u r a l o pt i m i z a t i o nw a sc a r r i e do u t .T h e r e s u l t s s h o wt h a t c r a s h w o r t h i n e s s p e r f o r m a n c eo fm i n i v a n i s i m p r o v e ds i g n i f i c a n t l y,w h i c h p r o v e s t h a t t h e o p t i m i z a t i o nm e t h o d s o fm i n i v a n s i d e p o l e i m pa c t a r e f e a s ib l e .K e y wo r d s :m i n i v a n ;p o l e s i d e i m p a c t ;s i m u l a t i o na n a l y s i s ;s t r u c t u r e o p t i m i z a t i o n 收稿日期:201503150㊀引言2006年,加拿大交通部对亚太㊁北美和欧洲地区交通事故数据所作分析显示,在实际汽车交通碰撞事故中,因汽车侧面车身结构没有足够的碰撞缓冲空间而造成的侧碰事故中,乘员重伤及死亡率达到25%,是交通事故中导致乘员重伤及死亡的主要事故形态,侧碰事故中,43%~55%的事故形态为车车碰撞,12%~16%的事故形态为车体侧面与柱状物的碰撞[1].我国道路交通事故统计数据显示,在所有侧碰事故导致的乘员死亡案例中,车体侧面与柱状物撞击导致的乘员死亡率达到了38%[2].国内现行侧碰标准为G B20071 2006汽车侧面碰撞的乘员保护,其试验要求(进行50k m /h 可变形移动壁障的侧面碰撞)无法有效考核柱状物体与车体发生撞击过程中的乘员损伤情况.关于侧面柱碰撞事故形态,国际上现行法规或评价标准有E u r o N C A P ㊁U S N C A P ㊁K N C A P ㊁A N C A P 等.各标准的主要差异体现在:碰撞的假人及伤害指标﹑碰撞柱的尺寸﹑碰撞速度和角度㊁碰撞基准点的位置等方面[3 4],国内侧面柱撞标准目前正在制定过程中.国内外学者近年来进行了大量的以侧面移动壁障碰撞为主的研究,但这些研究主要集中在轿车,对微型客车的研究甚少.微型客车有着与轿车截然不同的结构和布置特点,因此对其进行侧面柱碰撞研究具有重要意义.1㊀侧面柱碰撞车体力学分析1.1㊀车体力学分析侧面柱碰撞与侧面可变形移动壁障碰撞的主要差异为:侧面柱碰撞中,碰撞瞬间的车体运动由侧向平动和绕柱旋转运动组成.试验车辆碰撞后的旋转运动是由车体重心相对碰撞接触面产生的力矩导致的,该旋转运动包含绕车体重心和绕碰撞界面的旋转.从车辆与碰撞柱接触瞬间开始的整个侧面柱碰撞过程中,轮胎与地面的摩擦所消耗的能量小于车辆初始动能的1%,因此以下的讨论未计入轮胎地面间摩擦所消耗的能量.故侧面柱碰撞中车体变形吸收的能量不能简单地等效为其初始动能[5].图1为侧面柱碰撞试验俯视图.根据牛顿第二定律可得碰撞中车体的受力:F =m a g(1)式中,a g 为车体质心处的合成加速度.碰撞瞬间,车体的合成加速度a g 为921 Copyright ©博看网. All Rights Reserved.图1㊀侧柱碰撞试验俯视图a g =a p +h α(2)式中,a p 为车体与碰撞柱接触面处的加速度;h 为车体重心与碰撞接触面的力臂;α为碰撞瞬间的角加速度.将式(2)代入式(1)有F =m (a p +h α)(3)假设碰撞界面的角动量守恒,则有d L /d t =F h =I α=m R (R α)(4)式中,L 为角动量;R 为旋转半径.从而可得α=F h /(m R 2),由式(3)㊁式(4)得碰撞界面的加速度:αp =-F (R 2+h 2)m R 2(5)侧面柱碰撞时,αp 的作用方向与重心并不重合,因此需要对质量参数进行修正,式(5)为修正质量参数后αp 的表达式,碰撞界面的等效质量为m R 2/(R 2+h 2),由式(1)㊁式(5)可得a g =αp R 2/(R 2+h 2),由此可得v g =R2R 2+h 2v p(6)不考虑碰撞后的反弹速度的情况下,车体吸收的能量为E p =12(m R 2R 2+h2|Δv p |2-I |ω|2)(7)ω=αt =F h t m R 2=h R 2F t m =hR2v g 式中,Δv p 为v p 的变化量;I |ω|2/2为车体在z 方向上围绕其重心旋转的能量,I =m R 2;ω为z 方向上的旋转角速度.在碰撞的结束阶段,碰撞界面的平动速度为零,即Δv p =v 0,且碰撞柱为刚体,式(7)可表示为E p =m 2(R 2|v 0|R 2+h2)2(8)从式(8)可以看出,侧面柱碰撞中车体吸收的能量由4个参数决定:碰撞车的质量m ㊁碰撞初速度v 0㊁撞击点的位置R 和h .当碰撞中心线通过车辆的重心位置时,h =0,此时旋转能量为零,车辆吸收的能量最大,也对车身结构要求最高.1.2㊀乘员力学响应分析整车的侧面柱碰撞试验中,乘员的受力如图2所示.图2中,F p 为刚性柱施加在车门和侧围结构上的撞击力;F d 为车门内饰板与侧碰假人间的相互作用力;F s 为车体结构对车门和侧围侵入的抵抗力,是车体结构给侧围的支撑力.图2㊀侧面柱碰撞中乘员的受力分析图根据牛顿第二定律,碰撞中侧围结构动量变化率等于其上作用力的矢量和:-d (m c w v c w )/d t =ðF =Fp-F s -F d(9)F d =F p +d (m c w v c w )/d t -F s (10)式中,m c w ㊁v c w 分别为车门及侧围质量和侵入速度.由式(10)可知,假人受到的作用力与F p ㊁m c w v c w 和F s 有关.降低侧围结构(主要是车门及B 柱内板)的侵入速度v c w 和提高车身支撑结构的反作用力F s ,可有效降低柱碰中的乘员受力并降低伤害.1.3㊀微型客车侧面柱碰撞特点分析1.3.1㊀质心位置对碰撞能量的影响分析通过对比可以发现,乘用车的发动机一般前置,因此整车质心相对靠前;微型客车发动机中置,整车质心相对更靠后.同时,乘用车前排座椅参考点(R 点)与前轮心距离较大,一般位于整车质心之后;微型客车前排座椅R 点与前轮心距离较小,一般位于整车质心之前.分别选取两款典型的紧凑型乘用车和微型客车,对比整车质心与碰撞刚性柱中心x 向距离,如表1所示.表1㊀某紧凑型乘用车与某微型客车质心与碰撞点位置关系车型紧凑型乘用车微型客车轴距(mm )26002500前轴质量分配(%)5546整车质心到前轮心距离(mm )11701350前排座椅R 点到前轮心距离(mm )1350990前排座椅行程(mm )220168假人头部质心与H 点x 向距离(mm )108108整车质心与碰撞圆柱中心x 向距离(mm )-178336㊀㊀由表1可知,乘用车质心在刚性柱前178mm ,微型客车质心在刚性柱后336mm ,即微型客车车体质心与碰撞接触面的距离h 更大,由式(8)可知,h 越大,其碰撞能量中的旋转能量就越大,通过车体变形来吸收的线性冲击能量就越031 Copyright ©博看网. All Rights Reserved.小.因此,微型客车的质心与刚性柱的相对位置更有利于车体结构的设计.1.3.2㊀车体结构对侧柱碰撞性能的影响分析发动机在车辆中布置形式的差异,不但影响到质心在整车中的位置,而且也会导致车身结构上的差异.前置发动机的乘用车一般采用承载式车身结构,其下车体座椅横梁及其他横梁结构被中通道阻断,不利于侧面柱碰撞中将碰撞力快速传递到车身另一侧和抵抗车体变形,如图3所示.侧面柱碰撞的能量分布与侧碰不同,它主要集中在与圆柱直径等宽的狭长区域内;侧碰的撞击范围在整个侧围中下部,它的能量分布均匀有利于向A㊁C柱扩散并传递到另一侧.图3㊀乘用车结构特点中置发动机的微型客车一般采用半承载式车身结构,具有完整的纵梁及贯通的横梁结构;刚性柱撞击位置具有微型客车特有的前排座椅框结构(中置发动机舱)㊁发动机及其悬置结构.为了容纳发动机,座椅框一般具有较大的X向和Z向尺寸,其Z向高度可达白车身Z向高度的25%,大大增加了与刚性柱的重叠面积.微型客车的这些特有结构有利于提高侧面柱碰撞中的F s,能够在碰撞中将碰撞力快速地传递到车身另一侧和抵抗车体变形,从而降低假人上的作用力和伤害.微型客车结构特点如图4所示.图4㊀微型客车结构特点2㊀侧面柱碰撞仿真2.1㊀柱碰撞仿真模型侧面柱碰撞模型以经过试验验证的整车侧面碰撞模型为基础,按照欧洲侧面柱碰撞试验E u r o N C A P要求(与制定中的国家标准中碰撞模式A 的90ʎ角29k m/h刚性柱碰基本相同),建立侧面柱碰撞F E仿真模型进行研究.仿真碰撞严格按照欧洲侧面柱碰撞试验法规要求确定仿真碰撞的边界条件,其中,车体侧向碰撞初始速度为29.5k m/h,刚性柱直径为254mm (其横向垂直面通过驾驶员假人头部重心),计算时间设为100m s(超过碰撞中车身最大侵入量时刻),计算求解器软件为L S D Y N A,网格单元类型为S h e l l,单元尺寸10mm,按实车情况赋材料属性,其中车身钣金件材料类型为MA T24.有限元模型如图5所示.图5㊀侧面柱碰撞有限元模型2.2㊀仿真结果在侧面柱碰撞结构分析中,最重要的是控制B柱和前侧门的侵入量和侵入速度.图6为原设计状态车门内板及B柱侵入速度与时间关系曲线,图7为原设计状态车门内板及B柱侵入位移与时间关系曲线,图8~图10分别为原设计车身变形情况.(a)第一组位置(b)第二组位置图6㊀原设计状态车门内板及B柱侵入速度时间曲线131Copyright©博看网. All Rights Reserved.(a)第一组位置(b)第二组位置图7㊀原设计状态车门内板及B 柱侵入位移时间曲线图8㊀原设计整体变形情况图9㊀原设计下车体变形情况图10㊀原设计座椅框变形情况2.3㊀问题分析由以上轿车与微型客车侧面柱碰撞的特点对比分析可知,因为车身结构与质心位置存在差异,虽然原微型客车设计中的车门侵入速度达到8m /s ,最大侵入量达到242mm ,但并不比轿车的耐撞性能差,也更容易实现侧面柱碰撞车体耐撞性能的提升.因为在原来的车型设计中没有考虑侧面柱碰撞的情况,车身结构对侧围的支撑和传力作用较差,因此在仿真分析中出现了门槛㊁车门㊁座椅框变形严重的情况,须进行针对性的优化和改进.从仿真结果和设计上看,出现以上问题的根本原因是:①座椅框内的加强板材料等级低(牌号为B L D )㊁结构设计不合理;②缺少设计门槛加强板结构;③碰撞路径上,缺少门槛与大梁之间的支撑结构;④车门防撞杆和侧围上边梁材料等级低.3㊀改进方案及结果3.1㊀改进方案针对原设计的问题,结合微型客车结构特点,充分利用上㊁中㊁下三条能量传递路径,如图11所示,提出改进方案如下.图11㊀车身能量传递路径路径1㊀增加门槛加强板,增加门槛内板支撑板㊁门槛与大梁支撑板,增加大梁内板支撑板.以上新增零件的材料均为590D P ,厚度为1.4mm .路径2㊀将前门防撞梁材料由B 450L A 改为B 1500H S ,将厚度由0.8mm 改为1.6mm ;将座椅框横梁材料由B L D (厚度为1.2mm )改为590D P (厚度为1.4mm ),并去掉一个冲压工艺筋条.路径3㊀上边梁㊁A 柱内板材料S T 13改为590D P ,厚度0.8mm 改为1.2mm .以上更改方案如图12所示,用深色标识的零件为新增或更改的零件.3.2㊀改进结果及分析图13所示为改进方案状态车门内板及B 柱231 Copyright ©博看网. All Rights Reserved.图12㊀车身改进方案示意图侵入速度与时间关系曲线,图14所示为改进方案状态车门内板及B 柱侵入位移与时间关系曲线,图15~图17所示为改进后的车身变形情况.(a)第一组位置(b)第二组位置图13㊀改进方案车门内板及B 柱侵入速度时间曲线3.3㊀结果分析改进后,车门内板及B 柱的最大侵入速度由8m /s 降低到6.9m /s ,降低了14%;最大侵入量由242mm 降低到119mm ,降低了50.8%.改进效果非常明显.对比仿真结果可知,改进后,门槛的最大截面力由29k N 提高到46k N ,提高了58%,如图18所示;座椅框结构的最大截面力由48k N 提高到83k N ,提高了73%,如图19所示.同时发现,车门防撞梁和侧面上边梁的变形明显减小,但截面力提升不大,这是因为门槛和座椅框结构很好地抵抗了车身侧围变形.(a)第一组位置(b)第二组位置图14㊀改进方案车门内板及B 柱侵入位移时间曲线图15㊀改进方案整体变形情况图16㊀改进方案下车体变形情况图17㊀改进方案座椅框变形情况331 Copyright ©博看网. All Rights Reserved.(a)改进方案(b)原设计状态图18㊀门槛截面力时间曲线对比(a)改进方案(b)原设计状态1.整个座椅框结构截面力测点1㊀4.后横梁截面力测点12.整个座椅框结构截面力测点2㊀5.后横梁截面力测点23.整个座椅框结构截面力测点3㊀6.后横梁截面力测点3图19㊀座椅框结构截面力时间曲线对比4㊀结论(1)研究表明,侧面柱碰撞中,同等质量的微型客车与轿车相比,微型客车产生的旋转能量更大,而需车体变形来吸收的线性冲击能量更小,车体侵入量和侵入速度更低,在侧面柱碰撞中更有有利于乘员保护.(2)微型客车因它中置发动机布置形式及特有的座椅框结构,使其在柱碰撞中有利于将碰撞力快速传递到车身另一侧并抵抗车体变形,该结构在侧面柱碰撞中体现出来的优势是传统轿车所不具备的.(3)优化微型客车能量传递路径是提高侧面柱碰撞性能的重要实现方式.通过优化某车型中间座椅框的传递路径,使得侵入量降低50%,侵入速度降低14%.参考文献:[1]㊀T y l k oS ,G e r m a nA ,D a l m o t a sDJ ,e t a l .I m p r o v i n gS i d e I m p a c tP r o t e c t i o n :R e s p o n s e o f t h eE S 2r e a n d W o r l d S I D i n a P r o po s e d H a r m o n i z e d P o l e T e s t [C ]//P r o c e e d i n g s o f t h e I n t e r n a t i o n a l R e s e a r c h C o u n c i l o nt h eB i o m e c h a n i c so fI n j u r y C o n f e r e n c e .M a d r i d ,2006:213 224.[2]㊀沈宇明.侧面碰撞事故中的乘员伤害分析[J ].汽车与安全,2009(7):61 65.S h e nY u m i n g ,O c c u p a n t I n j u r y A n a l y s i s o f S i d e I m Gp a c tA c c i d e n t [J ].A u t o &S a f e t y ,2009(7):61 65.[3]㊀E u r o N C A P .P o l eS i d eI m p a c t T e s t i n g P r o t o c o l V e r s i o n 4.2[S ].B r u s s e l s ,2008:23.[4]㊀N a t o n a l H i g h w a y T r a f f i c S a f e t y Ad m i n i s t r a t i o n (N H T S A ).L a b o r a t o r y Te s t P r o c e d u r ef o r t h eN e w C a r A s s e s s m e n t P r og r a m (N C A P )S i d e I m p a c t R i g i dP o l eT e s t (R e v .09/19/12)[S ].W a shi n g t o n DC :U.S .D e p a r t m e n t o fT r a n s p o r t a t i o n ,2012:25 45.[5]㊀朱海涛,孙振东.侧面柱碰撞的研究[J ].交通标准化,2006(7):174 178.Z h u H a i t a o ,S u nZ h e n d o n g .R e s e a r c ho nP o l eS i d e I m pa c t [J ].C o mm u n i c a t i o n sS t a n d a r d i z a t i o n ,2006(7):174 178.(编辑㊀张㊀洋)作者简介:林智桂,男,1983年生.上汽通用五菱汽车股份有限公司技术中心工程师.主要研究方向为汽车主被动安全性能集成㊁汽车碰撞安全仿真与试验.发表论文2篇.吕俊成,男,1978年生.上汽通用五菱汽车股份有限公司技术中心高级工程师.罗覃月,女,1984年生.上汽通用五菱汽车股份有限公司技术中心工程师.贾丽刚,男,1982年生.上汽通用五菱汽车股份有限公司技术中心工程师.431 Copyright ©博看网. All Rights Reserved.。

某车型吸能盒式前防撞横梁总成设计及高速碰撞性能优化

某车型吸能盒式前防撞横梁总成设计及高速碰撞性能优化安超群;陈刚;武蕾;刘建军【摘要】首先对某车型的吸能盒式前防撞横梁总成进行了概念结构设计,针对整车正面40%重叠偏置可变形壁障碰撞和正面100%重叠刚性壁障碰撞,建立了吸能盒式前防撞横梁总成碰撞等效有限元模型,然后选取横梁的截面形状和厚度、吸能盒的截面形状、厚度及材料作为设计因素,碰撞吸能量作为响应,进行了试验设计研究和分析.【期刊名称】《三明学院学报》【年(卷),期】2016(033)002【总页数】6页(P82-87)【关键词】前防撞横粱;吸能盒;试验设计;有限元【作者】安超群;陈刚;武蕾;刘建军【作者单位】上海汽车集团股份有限公司商用车技术中心,上海,200438;三明学院机电工程学院,福建三明365004;三明学院机电工程学院,福建三明365004;三明学院机电工程学院,福建三明365004【正文语种】中文【中图分类】U463.326汽车前防撞横梁总成作为车体结构的重要组成部分,不仅在低速碰撞中起着关键性作用,同时在高速碰撞中,如64 km/h正面40%重叠可变性壁障碰撞(ODB)和50 km/h正面100%重叠刚性壁障碰撞(FRB)(下文统称为正面高速碰撞),也起着碰撞传力和吸能的关键作用,对于整车结构耐撞性能具有重要影响。

本文首先对某车型前防撞横梁总成进行了整体结构概念设计,基于有限元动力学仿真软件LS-DYNA建立了前防撞横梁总成碰撞的等效有限元模型,在此基础上进行试验设计,研究了横梁截面、横梁厚度、吸能盒截面、吸能盒厚度和吸能盒材料对于前防撞横梁总成在正面高速碰撞中对吸能特性的影响,最终通过实验设计的直观分析法寻求得到了前防撞横梁总成的优化方案。

汽车的耐撞性能一直是汽车设计的重点之一,其直接关系到乘员在发生碰撞事故后的受伤程度与生存概率[1]。

对于汽车前防撞横梁总成结构设计,通常需要从架构布置、维修方便性、高速碰撞力传递及吸能3个方面进行设计。

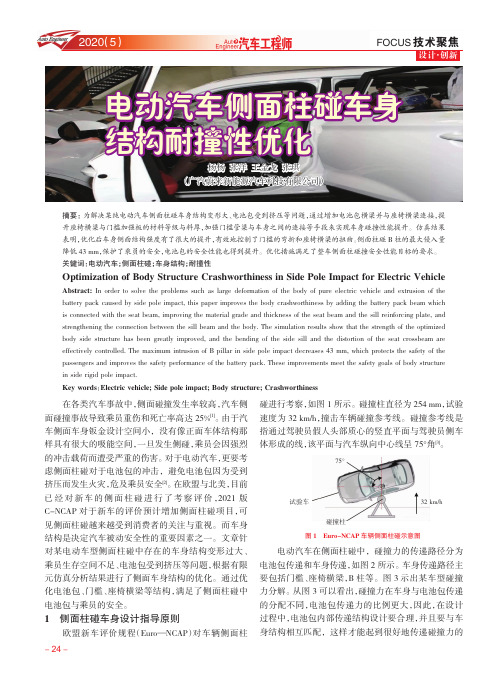

电动汽车侧面柱碰车身结构耐撞性优化

%) 12 &)) 12

图 某车型侧面柱碰电池模组应变云图

车身结构优化方案

- -

2第0250(期5)

Design-Innovation 作用。电池包对于侧面柱碰的加速度也有一定要求,如 果电池包承受加速度过高,会导致电池包内部起火。而 车身除了起到碰撞力的传递作用,还要起到一定的吸 收能量的作用。

技术聚焦

图 某车型侧面柱碰仿真分析座椅横梁挤压电池包变形图

设计·创新

电动汽车侧面柱碰车身 结构耐撞性优化

杨杨 张洋 王金龙 张琪 (广汽蔚来新能源汽车科技有限公司)

摘要:为解决某纯电动汽车侧面柱碰车身结构变形大、电池包受到挤压等问题,通过增加电池包横梁并与座椅横梁连接,提

升座椅横梁与门槛加强板的材料等级与料厚,加强门槛管梁与车身之间的连接等手段来实现车身碰撞性能提升。仿真结果 表明,优化后车身侧面结构强度有了很大的提升,有效地控制了门槛的弯折和座椅横梁的扭曲。侧面柱碰 ) 柱的最大侵入量 降低 *# &&,保护了乘员的安全,电池包的安全性能也得到提升。优化措施满足了整车侧面柱碰撞安全性能目标的要求。

! 车身

" 电池包

图 某车型侧面柱碰碰撞力传递路径示意图

0& 1345

塑性应变

#$%&'()*& #$)+(()*& ,$(,(()*& -$&.(()*& +/+)(()*& 0$-&)()*& &$,+)()*& ($#,)()*& .$.)(()*0 )$)))())

,.- 12 (() 12

通过提升材料等级增加车身与电池包的连接提升电池包传力能力增加门槛材料等级增加ab柱与门槛的加强板增加门槛管梁与车身的连接提高门槛的抗弯特性等措施有效地控制了门槛的弯折和座椅横梁的扭曲使车身侧面结构整体强度得到有效提升侧面柱碰b柱的最大侵入量降低437mm有利于乘员的保护

轻型客车耐撞性研究与结构改进

模 型增 加 的质 量不 能 超过 原 总质 量 的5 。 撞 仿 真分 % 碰

析 中 , 定 的 质 量 缩 放 系 数 为 一0 0 2 设 .0 。

1 1 5 点 '- 接 .. N连 对 于 普 遍 采 用 点 焊 技 术 连 接 覆 盖 件 的 轻 客 车 身 来 讲 , 接 方 式 的 模 拟 在 建 立 整 车 碰 撞 模 型 中 是 十 分 重 连 要 的 。 过 试 验 , 现 车 身 的 焊 点 均 未 失 效 , 此 通 过 通 发 为

的 可 见 变 形 , 为 底 盘 部 分 主 要 吸 能 元 件 , 该 结 构 进 作 对

行 了 细 致 规 则 的 网格 划 分 。 125 底盘有 限元 模型 .. 碰 撞 过 程 中 , 动 机 以 后 的 部 件 变 形 较 小 , 此 网 发 因 格 可 以 划 分 得 稀 疏 些 , 掉 所 有 小 的 倒 角 , 化 控 制 去 简

型 的最 小 单元 长度 为 5 mm。 元 类 型 主 要 为 线 性 四 边 单 形 及 六 面 体 , 角 形 单 元 在 单 元 总 数 中不 超 过 1 % 。 三 0

112 .. 网格 戈 分 Ⅱ 采 用 HY ERME H 软 件 进 行 网 格 划 分 , 立 车 身 P S 建

辆 较 为 充 分 地 吸 收 了碰 撞 能 量 。 5ms以后 , 盘 X方 3 底

向 上 的 加 速 度 急 剧 增 大 , 明 3 表 5ms以 后 , 盘 吸 收 碰 底

撞 能量 较少 。

臂 , 用 梁 单 元 划 分 扭 簧 、 向稳 定 杆 等 。 采 横

126 车身 与底盘 的连接 ..

轻 型 客 车 耐 撞 性 研 究 与 结 构 改 进

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

某微型面包车正面碰撞变形控制与结构耐撞性优化胡远志;甘顺;刘西;廖高健;周林;刘宗成;朱红霞【摘要】为提高微型面包车型在正面碰撞中的结构耐撞性能,针对GB 11551—2014《汽车正面碰撞的乘员保护》的相关技术要求,以某量产微型面包车为例分析此类车型车身结构在设计上可规避的弊端,并给出前期总体指导建议.然后运用LS-DY-NA软件进行碰撞模拟仿真分析,结合微型面包车的结构特点,并考虑工艺可实施性给出合理的优化方案.通过整车试验验证,此优化方案有效地改善了车身结构耐撞性,碰撞效率值达到55.7%.同时,结果表明为减小乘员舱入侵量和门框变形量,最大限度地保障乘员的逃生空间,微型面包车前端至少应留有450 mm的可压缩吸能空间.研究成果可为其他此类结构的车型整车耐撞性开发提供参考.【期刊名称】《科学技术与工程》【年(卷),期】2018(018)018【总页数】7页(P105-111)【关键词】微型面包车;结构耐撞性;碰撞吸能效率;前端吸能空间【作者】胡远志;甘顺;刘西;廖高健;周林;刘宗成;朱红霞【作者单位】汽车零部件先进制造技术教育部重点实验室,重庆400054;汽车零部件先进制造技术教育部重点实验室,重庆400054;汽车零部件先进制造技术教育部重点实验室,重庆400054;汽车零部件先进制造技术教育部重点实验室,重庆400054;东风小康汽车有限公司,重庆400033;东风小康汽车有限公司,重庆400033;东风小康汽车有限公司,重庆400033【正文语种】中文【中图分类】U467由于低成本、相对简单的制造工艺和多样的功能性,微型面包车和多功能货车在中国得到了广泛的应用,尤其是在经济相对不发达的农村地区。

数据显示截至2012年9月底,微型面包占机动车总数的10.9%和载客汽车的30.2%[1];但随之而来的是道路安全问题的增加。

由于车型前端吸能空间有限和整车市场定位偏向低端市场,车身材料几乎全部采用普通碳素钢。

所以微型面包车在交通事故中往往容易发生严重的乘员舱入侵,危害驾乘人员的生命财产安全[2—5]。

以2012年为例,中国共发生25起一次死亡10人以上的重特大交通事故,其中涉及微型面包车的共有5起,占到事故总数的20%,并共造成56人死亡[6]。

为此,GB 11551—2014《汽车正面碰撞的乘员保护》针对GB 11551—2003《乘用车正面碰撞的乘员保护》进行了相应的修改,由“M1类车”扩展为“M1类汽车和最大设计总质量不大于2 500 kg的N1类汽车,以及多用途货车”。

技术要求方面增加了对假人颈部和胸部伤害指标的考察[7,8]。

希望通过法规来提高微型面包车的安全性能。

因此提高微型面包车型的耐撞性能具有重要的社会意义。

本文采用有限元法搭建整车碰撞模型,以LS-DYNA显示有限元软件作求解器,依据GB 11551—2014《汽车正面碰撞的乘员保护》法规的技术要求进行正面碰撞仿真分析;并以整车加速度、碰撞吸能效率、门槛变形量、乘员舱入侵量等参数作为评价指标分析某量产微型面包车结构耐撞性存在的问题[9],结合实际工艺性和经济性综合考虑提出结构优化方案。

经整车碰撞试验结果表明:通过合理的前期结构布置,满足一定的吸能空间要求并对微型面包车前端纵梁和侧围进行结构优化后,微型面包车结构耐撞性能得到明显改善,满足相应的法规要求。

1 车体耐撞性理论基础微型面包车与普通乘用车辆相比,具有其独特的车体结构,即相对短平的车头结构,发动机中置。

而结构差异直接影响此类车型的结构耐撞性能。

1.1 等效加速度与吸能效率为了度量整车的耐撞性和车体前端的吸能效率,引入等效方波与碰撞吸能效率两个指标,文献[10,11]中,介绍等效方波和碰撞吸能效率两个指标并定义如下:(1)式(1)中:M为整车质量;为碰撞初速度;ESW为等效方波加速度(equivalent square wave);C为最大压溃变形量。

(2)式(2)中:μ为碰撞吸能效率;AESW为ESW曲线下的矩形面积;AG为加速度峰值矩形面积。

等效方波从总体上反映车辆在正面碰撞时加速度大小,吸能效率则表征车辆的前端变形空间的利用率和整体的碰撞吸能表现。

数据显示多数在NCAP碰撞试验中得高分的车辆ESW分布在16g~20g,碰撞吸能效率一般分布在40%~55%[12]。

但是多数乘用车由于发动机前置的原因,很难实现理想矩形波,从而达不到最高的吸能效率。

相比之下,发动机中置的微型面包车理论上更容易实现理想的矩形加速度波,从而提高车辆前端空间的吸能效率。

1.2 乘员舱入侵量除了整车的加速度外,乘员舱入侵量则是另一个重要的评价指标。

通过式(3)计算I 值后可以表示出整车碰撞后车室变形情况:I=C-D(3)式(3)中:C为实际压溃变形量,在不考虑回弹的情况下等于最大压溃变形量;D为可压缩空间;I为车室塌陷变形量。

可压缩空间D由车辆总布置方案所决定,普通乘用车的D值一般为400~900 mm,五星碰撞车型的普遍高于500 mm[12]。

车室塌陷变形量I则直接反映车辆在碰撞过程中,由于乘员舱入侵导致的乘员伤害情况。

因此,I值越小越有利于保护乘员安全。

2 基础车型耐撞性分析2.1 总体结构布置建议由于最大设计总质量不大于2 500 kg的N1类汽车,以及多用途货车在之前并未纳入乘员保护法规要求的车型范围中,所以此类车型在前期空间总布置和结构设计过程中还存在许多影响整车被动安全性能的问题,以某实际量产车型为例,讨论这类车型结构中常见又可通过前期布置规避的问题,并给出合理的结构布置建议。

2.1.1 前端可压缩吸能空间微型面包车由于发动机中置,从而省去前机舱结构,短而平的车头成为此类车型的标志性外形,随之而来的问题是前端吸能空间的匮乏。

事故统计显示在微型客车交通事故中有86% 的事故造成了驾驶舱入侵。

7% 的纵向入侵达到A柱,造成A柱弯曲和乘员舱的严重变形[3]。

可见此类车型在交通事故中极易发生乘员舱变形。

因此,足够的前端吸能空间是保证微型面包车耐撞性能的前提条件。

在正面碰撞过程中微型面包车的可压缩空间主要有Ⅰ、Ⅱ两个区域,如图1所示,其中Ⅰ区域并不是直接变形区域,而是在碰撞过程中,由于车轮受挤压发生变形和纵向后移,间接增加前端可压缩空间。

根据某实车测量的数据,Ⅰ区域,即前车轮后沿到门槛最前端空间长度为70 mm。

Ⅱ区域,即前轮前沿到纵梁最前端截面的长度为260 mm。

该车的前端可压缩变形吸能空间为330 mm,远低于普通乘用车400~900 mm的设计要求[12]。

压溃空间过小将会直接导致等效加速度值过高,从而增加乘员伤害值[13,14]。

图1 微型面包车碰撞前后变形情况对比Fig.1 Deformation comparison between pre-crash and in-crash2.1.2 现有车身结构弊端分析图2 微型面包车纵梁俯视图Fig.2 Vertical view of minivan rails图3 微型面包车纵梁侧视图Fig.3 Side view of minivan rails首先,纵梁前段是正面碰撞过程中最主要的吸能部件,纵梁中段又起着支撑乘员舱的作用。

所以合理的纵梁结构有利于提高微型面包车的整车耐撞性。

纵梁前、中段不要出现如图2和图3所示侧向和垂向的大S形拐角结构。

①和②两处分别是纵梁前端的横向和竖向的弯角,在碰撞过程中这类弯角将直接影响前端纵梁的变形形式,导致纵梁在此处发生弯折变形,影响整体吸能效率。

同时,前段纵梁的不规则变形也会产生大弯矩,进一步增大乘员舱的变形量。

③处纵梁中段的竖向拐角是多数微型面包车设计过程中都会出现的结构,而此处竖直向上恰好对应为前排乘员,若碰撞过程纵梁在此处发生绕横向的弯折则会导致前地板上仰,仪表台后移和前排座椅下榻,乘员前倾,从而压缩乘员的生存空间,威胁乘员生命安全。

同时,中段发生弯折后会直接导致门框变形量的增大,阻碍车门的正常开启。

水箱上支架等连接件(图4中红色件)避免直接与前围板连接,可降低在碰撞过程中,冲击力沿此类结构传递至前围板后增加前围入侵量。

图4 水箱上支架Fig.4 Brackets on the water tankA柱立板和前围连接板(图5中蓝色和黄色件)设计时不要超过前围板,前围连接板与A立柱之间采用隔断或结构削弱进行处理,以便阻隔力沿A柱立板和前围连接板传向A柱和门槛,挤压门槛发生变形。

图5 碰撞时侧围传力途径Fig.5 Force transmission way in body side in-crash此外,在前机舱总布置中要注意考察与转向管柱和助力泵纵向有重合的部件,设计时需尽量避免出现相关部件的空间重叠,以降低碰撞时转向管柱相对于乘员的侵入量。

2.2 基础模型仿真分析按照2.1节的总布置建议,经调整后的某面包车车身基本规避了上述的结构设计弊端。

以此CAD数据运用Hypermesh等有限元软件搭建整车的有限元碰撞模型,并根据GB 11551—2014中50 km/h正面100% 重叠刚性壁障碰撞的试验要求对车辆模型设置边界条件,最后以LS-DYNA作求解器进行计算机仿真计算[9],最后根据国标的相关技术要求,导出关键的结构耐撞性参数,分析仿真结果。

2.2.1 变形形式分析整车在碰撞过程中的变形形式是反映该车型耐撞性最为直观的结果。

仿真结果显示,纵梁前段和中段均发生大弯折变形,未达到较理想的从前往后依次压溃的状态。

由于中段两处弯折,直接导致整个车厢严重向下塌陷,前地板上仰,仪表台后移和座椅下榻,乘员前倾,严重压缩乘员与车内饰件接触的距离,直接增加乘员伤害情况。

同时,由于此处变形,门槛变形量也明显增大。

2.2.2 碰撞加速度分析从仿真结果中发现B柱发生明显变形,提取的加速度输出均有较明显的振荡,故提取左右C柱加速度,如图6所示。

在碰撞开始阶段便出现加速度峰值并达到了53.1g。

前期加速度过大是由于纵梁前端结构过强,在碰撞开始初期,无法发生形变。

与图7所示的纵梁前端未发生纵向溃缩,而在后一段距离出现弯折变形的结果相一致。

图6 基础模型的左、右侧加速度Fig.6 Acceleration curves of base model on left and right sides图7 基础模型的纵梁变形Fig.7 Frame rail deformation of base model由加速度时间曲线通过两次积分后得到加速度压溃变形量曲线如图8所示。

可以直观得到最大压溃量为381 mm,由式(1)计算可得等效加速度值达到了25.3g,高于普通乘用车的16g~20g。

由于前端纵梁存在弯折变形,降低了吸能效率值,由式(2)计算可得吸能效率值为47.6%。