化工单元操作连续操作釜式反应器的计算

任务5连续操作管式反应器的计算精

高压釜法

氨 水 浓 度 (克/升)

290

物质的量之比(邻硝基氯苯 1:8 /氨水)

反 应 温 度 (℃)

170-175

反 应 压 力 (MPa)

3.5

反 应 时 间 (分钟)

420

反 应 收 率 (%)

98

成 品 熔 点 (℃)

69-69.5

设备生产能力(公斤/升·小 0.012 时)

管式反应器法 300-320 1:15

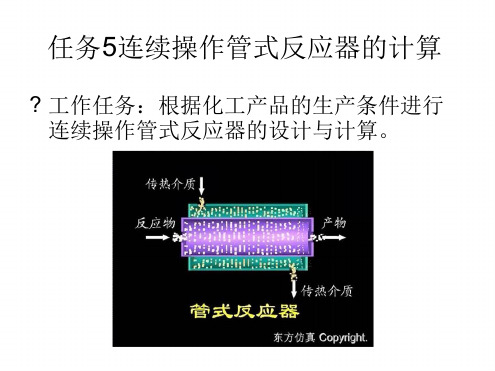

任务5连续操作管式反应器的计算

? 工作任务:根据化工产品的生产条件进行 连续操作管式反应器的设计与计算。

? 理想置换流动反应器: 连续操作的长径比较大 的 管式反应器 。 适用于液相、气相反应。

1、当用于液相反应和反应前后无摩尔数变化的气相反 应时,可视为恒容过程;当用于反应前后有摩尔数变 化的气相反应时,为变容过程。

V0 ? 0.979 m 3 / h

k ? 0.0174 m 3 /( kmol . min) x Af ? 0.5

VR

?

V0

x Af kc A0 (1 ?

x Af )

?

0 .979

?

0 .0174

?

0.5 60 ? 1.8 ?

(1 ?

0.5)

?

0.521 m 3

? 比较例2-5与例3-1的结果 ? 例2-5 有效体积1.008m3 ? 例3-1 有效体积1.04m3 ? 例5-1 有效体积为0.521m3

恒温变容管式反应器计算

恒温变容管式反应器的计算

气相反应:

Vt ? V0 (1 ? y A0? A x A )

Ft ? F0 (1? yA0? AxA)

cA

釜式反应器反应工程.pptx

cA0

A

c

0

AP AQ

P

Q

t

cP k1

cQ

k2

即:任意时刻两 个反应产物浓度 之比,等于两个 反应速率常数之 比

ቤተ መጻሕፍቲ ባይዱ

平行反应物系组成与反应时间关系示意图

第11页/共36页

等温 BR 的计算

复合反应

将上述结果推广到含有M个一级反应的平行反应系统 :

M

反应物A的浓度为:

(t ki )

cA cA0e 1

P

1,2,N

Vr X Ap X Ap1

Q0 k(1 X Ap )

(1 k )N 1

1 X AN

N个釜 1 k 1 X Ap1

1 X Ap

1 [(

1

1

) N 1]

k 1 X AN

Vrp

Q0 (cAp1 cAp ) (RAp )

Q0cA0 ( X Ap X Ap1) [RAp ( X Ap )]

则:

dYp SdX A

X Af : 最终转化率

Ypf

X Af 0

SdX A

So X Af

So : 总选择性

Ypf : 总收率或最终收率

1 X Af

So X Af 0 SdX A

S : 瞬时选择性 Yp : 瞬时收率

第28页/共36页

釜式反应器中复合反应的收率与选择性

1.总收率与总选择性

总选择性和转化率的关系取决于反应动力学,反 应器形式和操作方式等。因此,同是釜式反应器, 由于操作方式不同,虽然最终转化率一样,但最终 收率却不一样。 当瞬时选择性随关键组分转化率增大而单调增加时, 收率顺序: 间歇釜<多个连续釜串联<单一连续釜 当瞬时选择性随关键组分转化率增大而单调下降时, 收率顺序: 间歇釜>多个连续釜串联>单一连续釜

课件间歇釜式反应器反应器计算和基本方程式间歇釜体积和数量

VR V V0 ' / n'

n’需取整数n , n > n’ 。因此实际设备总能力比设计要求

提高了,其提高的程度称为设备能力的后备系数,以δ表示,则:

n 100%

n'

2、已知每小时处理物料体积V0与操作周期 ' ,则需要设备

的总容积为:

nV VR总 V0 ( ')

求得设备总容积后,可查得系列设备标准选用决定设备的容积 V和个数n。

例3-1讲解

85RNl1%qY-gXtpqbFwDvphOzkWQQ#$FJ% 80*H*SS8VBChPuYgp(N94N&LqsvgMGA) AopIN Mz50Z a-sz5N sH9ytBE%uab#!oXTcYahccqK#qLLRDL6R AgmgMbOAdD%inwPvfxw!RFp&wf0LqxC h9IeII4FM wkKm+JYj pwbyLl (Hp3M )pN!d7dM y*sayGv&mr%3fs V%hQJ Wd3W5VrA$hXQkxZ7WN9iYvxq00GR6PdyXV(l 8wLgy7pbS% GsP9(L56Gee597ir% mA5+j DB!ak1q+1yi(n+bbFX+ y6p-Z!6(%Y9emEY$+qL4W3#)$EQ8VKdHd#IV( GD-8ko!3*cY0JYgkJ( BxTBa7PREkEoYlrI$PBzpD tR8wVrR$6*85kX1tL6O11py- WWA3O2cE2ETCs -qyx#QN wbXUcS+f( x xqqQ3-

如果改变反应过程的条件或改变反应器结构,以改进反应器的设计, 或者进一步确定反应器的最优结构、操作条件,经验计算法是不适用的, 这时应该用数学模型法计算。根据小型实验建立的数学模型(一般需经 中试验证),结合一定的求解条件——边界条件和初始条件,预计大型 设备的行为,实现工程计算。

任务5连续操作管式反应器的计算(精)

1 A [(vL vM ) (v A vB )] vA 1 n 一般式为: A vi v A i 1

例: 计算下列反应的化学膨胀因子 1. A+B=P+S 2. A=P+S 3. A+3B=2P 4. 2A=P+2S 解:

[( 1 1 ) ( 1 1 )] 1、 A 0 1 [( 1 1 ) 1 ] 2、 A 1 1 3、 A [2 (1 3)] 2 1 4、 A [(1 2) 2] 1 2 2

物料衡算

微元时间微 微元时间内 微元时间内 微元时间微元 进入微元体 离开微元体 体积内转化掉 元体积内反 的反应物量 应物的累积量 积的反应物量 积的反应物量

恒温变容管式反应器的计算 气相反应:

Vt V0 (1 y A0 A xA )

Ft F0 (1 y A0 A xA )

c A c A0

(rA ) A0 1 dnA dxA V d 1 y A0 A x A d

气相反应在恒温下进行:A+B→P,物料在连续操作管 式反应器的初始流量为360m3/h,组分A与组分B的初 始浓度均为0.8kmol/m3,其余惰性物料浓度为 2.4kmol/m3,k为8m3/(kmol ·min),求组分A的转 化率为90%时反应器的有效体积。

VR 1 2 FA0 kcA0 xA 2 2 2 2 A y A0 (1 A y A0 ) ln(1 x A ) A y A0 x A (1 A y A0 ) 1 x A

管式流动反应器内的非恒温操作可分为绝热式 和换热式两种。 • 当反应的热效应不大,反应的选择性受温度的 影响较小时,可采用没有换热措施的绝热操作。这 样可使设备结构大为简化,此时只要反应物加热到 要求的温度送入反应器即可。 • 如果反应过程放热,则放出的热量将使反应后 物料的温度升高。如反应吸热,则随反应的进行, 物料的温度逐渐降低。当反应热效应较大时,则必 须采用换热式,以便通过载热体及时供给或移出反 应热。 管式反应器多数采用连续操作,少数采用半连 续操作,使用间歇操作的则极为罕见。

串联连续搅拌反应器转化率的测定

串联连续搅拌反应器转化率的测定1、计算公式 (1)、第一釜:物料衡算式:()111001110001V r x C F V r C F C F A A A A A A +-=+= 反应速率方程:()2120111A A A x C k r -=求解两式,得:()01121011121411A A A C k C k x ττ-+-=(2)、第二釜:物料衡算式:222210V r C r C F A A A A += 或 ()()2220010011V r x C F x C F A A A A A +-=- 反应速率方程:()2220221A A A x C k r -=解之得:()[]0222110222211411A A A A C k x C k x ττ--+-= 反应物A 在第二釜中的转化率A x ∆为: 12A A A x x x -=∆以上诸式中:0F -----单位时间内向反应器中加入反应物的总体积 0A C -----反应物A 的起始始浓度;21,A A C C ----分别为反应物A 在第一、二釜中的浓度; 1A x ----反应物A 在第一釜中的理论转化率;2A x ----反应物A 离开第二釜中的理论转化率,亦即反应物A 的总理论转化率; 21,V V ----分别为第一、二釜的有效体积; 022011,F VF V ==ττ----分别为物料在第一、二釜中的停留时间; RTEek k -=0其中:)1(106.1860s mol k ⋅⨯=; )/(10688.44mol J E ⨯=R=8.314(J/mol.K) T= (K)2、数据处理(1)第一釜的理论转化率 k 1=k 01RT Ee-=18.6610⨯)4.1915.273(314.810688.44+⨯⨯-⨯e=0.07922(l/mol.s)606.924505.881⨯+-=τ=5071.9(s) C AO =21.0=0.05(mol/L)()()8004.005.09.507107922.02105.09.507107922.04112141121011210111=⨯⨯⨯-⨯⨯⨯+-=-+-=A A A C k C k x ττ离开第二釜的理论转化率(总)()()s mol e e k k RT E ⋅=⨯⨯==+⨯⨯--108027.0106.186.1915.273314.810688.460242)(5.5387606.90.3824502s =-⨯=τ C AO =21.0=0.05(mol/L)()[]()[]9243.005.05.538708027.0218004.0105.008027.05.538741121141121022110222=⨯⨯⨯--⨯⨯⨯⨯+-=--+-=A A A A C k x C k x ττ第二釜的理论转化率:1239.08004.09243.012=-=-=∆A A A x x x(2)离开第一釜的反应物A 的浓度e A C )(1及转化率()e A x 1 ()()L mol C e A /01104.01080.100995.0101185.01=⨯-⨯=()7792.005.001104.01)(1011=-=-=A e A e A C C x总转化率:离开第二釜的反应物A 的浓度e A C )(2及转化率()e A x 2 ()()L mol C e A /006065.01030.110995.0101185.02=⨯-⨯=()8787.005.0006065.01)(1022=-=-=A e A e A C C x在第二釜中的转化率:()()()0995.012=-=∆e A e A e A x x x3、实验转化率与理论转化率的比较 (1)第一釜:()()%72.2%1007792.08004.07792.0%100111-=⨯-=⨯-e A A e A x x x(2)第二釜:()()%52.24%1000995.01239.00995.0%10022-=⨯-=⨯∆∆-∆e A A e A x x x(3)总转化率:()()%19.5%1008787.09243.08787.0%100222-=⨯-=⨯-e A A e A x x x。

第五章釜式连续反应器

n为搅拌器转数;d为搅拌器叶轮直径;NQR为无因次准 数。在有挡板的条件下,对于推进式叶轮NQR=0.5;

对 于 涡 轮 式 叶 轮 ( 六 叶 , 宽 径 比 为 1:5) ,

NQR=0.93D/d(用于Re104,D为反应器内径; d为搅

拌器桨径)。

连续釜式反应器在结构上通常与间歇釜式反应 器相同。其常见的进出料方式如下

①已知反应釜串联的个数n以及反应体积VR(也就 是停留时间τ),求终点转化率xAf ②已知终点转化率xAf,求串联的个数n(已知反应 体积,即停留时间τ) ③已知终点转化率xAf,求反应体积VR(已知串联 的个数n)

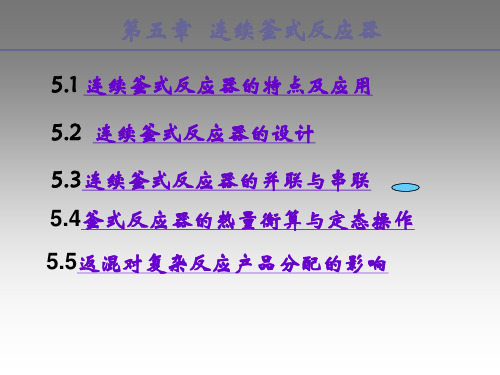

第五章 连续釜式反应器

5.1 连续釜式反应器的特点及应用 5.2 连续釜式反应器的设计 5.3连续釜式反应器的并联与串联 5.4釜式反应器的热量衡算与定态操作 5.5返混对复杂反应产品分配的影响

连续釜式反应器的特点

• 定义:连续釜式反应器是一种以釜式反应器实现连续生产的 操作方式。

• 与间歇釜式相比,具有生产效率高,劳动强度低,操作费用 小,产品质量稳定,易实现自控等优点。

FV0CA0=FVfCAf+ rAVR

液相反应时,可视为恒容,FV0=FVf;而且稳态 操作时,xA=xAf,CA=CAf,于是

VR

FV 0 (CA0 rA

-CA)

由于

xA

CA0 - CA CA0

所以

VR

=

FV 0CA0 xA rA

这就是等温恒容液相连续釜式反应器的设计方程。

在给定操作条件以及反应的动力学方程后,可由 简单的代数计算求得反应体积。

CA2 1+ k3 3

CAn-1 1 kn n

反应器计算的内容和基本方程式

一、釜式反应器的结构1、釜式反应器是生产中广泛采用的反应器。

它可用来进行均相反应,也可用于以液相为主的非均相反应。

如非均相液相、液固相、气液相、气液固相等。

2、釜式反应器的结构, 主要由壳体、搅拌装置、轴封和换热装置四大部分组成。

釜式反应器的壳体结构3、釜式反应器的壳体结构包括筒体、底、盖(或称封头)、手孔或人孔、视镜及各种工艺接管口等。

(1)、筒体:圆筒形(2)、封头平面形:适用于常压或压力不高时;碟形:应用较广。

(蝶形封头,又称带折边球形封头。

由一个球面、一个某一高度的圆筒直边和连接以上两个部分的曲率半径大大小于球面半径的过渡部分组成。

蝶形封头为一个连续曲面,在三部分连接处,经线曲率半径有突变,与椭圆形封头相比,应力分布不如其均匀,但加工较之容易。

)球形:适用于高压场合;椭圆形:应用较广。

锥形:适用于反应后物料需要分层处理的场合。

(3)、手孔、人孔:安装和检修设备的内部构件。

(人孔已有成型产品,直径通常为600mm。

人孔中心距地板一般为750mm。

便于工作人员在安装、清洗、维护时进出油罐和通风。

(4)、视镜:观察设备内部物料的反应情况,也作液面指示用(5)、安全装置: 安全阀和爆破膜(6)、其它工艺接管进料管:伸向釜内成对45︒切口指向中央。

出料管:下出料管;上出料管:管子设在最低处并成对45︒角仪表接管:测P、T、取样等一、搅拌器1、搅拌目的使物料混和均匀,强化传热和传质。

包括:均相液体混合;液-液分散;气-液分散;固-液分散;结晶;固体溶解;强化传热等2、搅拌液体的流动模型液体在设备范围内作循环流动的途径称作液体的“流动模型”,简称“流型”。

(a)轴向流 (b)径向流 (c)切线流打漩现象3、常用搅拌器的型式、结构和特点化学工业中常用的搅拌装置是机械搅拌装置,包括搅拌器:包括旋转的轴和装在轴上的叶轮;辅助部件和附件:包括密封装置、减速箱、搅拌电机、支架、挡板和导流筒等。

搅拌器是实现搅拌操作的主要部件,其主要的组成部分是叶轮,它随旋转轴运动将机械能施加给液体,并促使液体运动。

《反应过程》李绍芬版 第三章釜式反应器

M

VrR A n A0

dX A 0 dt

间歇釜式反应器物料衡算式

t 0, X A 0

t c A0

单一反应

X Af

0

dX A ( R A )

t c A0

恒容反应

XA f

t

X Af

X A rA

等温 BR 的计算

一级反应 反应时间

1 1 t ln k 1 X Af

非一级反应

t (1 X Af )1 1 ( 1)kcA0

1

相同

达到一定转化率所需的反应时间与反 应器大小无关,只取决于动力学因素。 温度越高,速率常数 k 越大,则达 到相同转化率所需的反应时间 t 越短。

图解分析

小结

正常动力学,转化速率 (R A ) 随XA增加而降低。

多釜串联比单釜有利,总反应体积小于单釜体积。

对于正常动力学,串联的釜数增多,则总体积减小。 (但操作复杂程度增大,附属设备费用增大) 反常动力学,转化速率 (R A ) 随XA增加而增加。

单釜的反应体积小于串联釜的总体积。

连续釜式反应器的串联与并联

全混流反应器图

等温CSTR 的计算

对稳态操作,有:

dni dt

M

0

i 1,2, K

单一反应

则物料衡算通式变为:

Q0 ci 0 Qci Vr

j 1

ij r j

连续釜式反应器物料衡算式

Vr

Q0 c A0 X Af rA ( X Af )

Q0 (c A0 c A ) rA

t c A0

搅拌反应器反应器 釜式反应器的计算搅拌设备传热装置

概述

釜式反应器是生产中广泛采用的反应 器。它可用来进行均相反应,也可用 于以液相为主的非均相反应。如非均 相液相、液固相、气液相、气液固相 等。

釜式反应器的结构, 主要由壳体、 搅拌装置、轴封和换热装置四大 部分组成。

6.1釜式反应器的计算

➢操作周期——指生产第一线一批料的全部操作时间,由反应时间(生产时间)τ和 非生产时间τ‘ 组成。

反应时间理论上可以用动力学方程式计算,也可根据实际情况定。 ➢具体数值根据实 际情况而变化。

计算方法

1、已知V0与 ,根据已有的设备容积V,求算需用设备个数n 按设计任务每天需要操作的总次数为: 24V0 24V0

间歇操作釜式反应器设备之间的平衡

什么情况下要求设备平衡? 当产品由多道工序经间歇釜反应而制得时,当前后工序设备之间不

平衡时,就会出现前工序操作完了要出料,后工序却不能接受来料; 或者,后工序待接受来料,而前工序尚未反应完毕的情况。这时将大 大延长辅助操作的时间。 反应釜之间平衡的条件:

为了便于生产的组织管理和产品的质量检验,通常要求不同批号的 物料不相混。

间歇操作型设备(间歇搅拌反应器)

在间歇操作过程中,所有阶段都在同一地点完成, 过程的周期一般大于或等于过程的持续时间。在精 细化工生产中此操作方式约占80%以上。

容积型反应设备的工艺计算

已知条件 ➢每天处理物料总体积Vc(或反应物料每小时体积流量V0)

Vc

Gc

或

V0=FA0/CA0=W0/ρ

釜式反应器的计算主要包括反应器的生产能力、主要 尺寸和设备台数

连续操作型设备(多釜串联)

在连续操作过程中,所有阶段都是在不同位置同一时间内完 成。此操作方式便于实现对生产过程的自动控制,缩短非生 产时间,提高产品质量,扩大生产能力和降低成本,适用于 大规模生产。

连续搅拌釜式反应器设计

专业:化学工程与工艺目录一、设计任务.............................................................................................................................. - 1 -二、确定反应器及各种条件...................................................................................................... - 1 -三、反应釜相关数据的计算...................................................................................................... - 1 -1.体积................................................................................................................................... - 1 -2.内筒的高度和内径........................................................................................................... - 2 -3.内筒的壁厚....................................................................................................................... - 2 -四、夹套的计算.......................................................................................................................... - 3 -1.夹套的内径和高度........................................................................................................... - 3 -2.夹套壁厚........................................................................................................................... - 3 -五、换热计算.............................................................................................................................. - 3 -1.所需的换热面积............................................................................................................... - 3 -2.实际换热面积................................................................................................................... - 4 -3.冷却水流量....................................................................................................................... - 4 -六、搅拌器的选择...................................................................................................................... - 4 -七、设计结果一览表................................................................................................................ - 5 -八、参考文献.................................................................................................... 错误!未定义书签。