复合材料和金属材料的他们失效形式的差异

Abaqus中复合材料的累积损伤与失效

纤维增强材料的累积损伤与失效:Abaqus拥有纤维增强材料的各向异性损伤的建模功能(纤维增强材料的损伤与失效概论,19.3.1节)。

假设未损伤材料为线弹性材料。

因为该材料在损伤的初始阶段没有大量的塑性变形,所以用来预测纤维增强材料的损伤行为。

Hashin标准最开始用来预测损伤的产生,而损伤演化规律基于损伤过程和线性材料软化过程中的能量耗散理论。

另外,Abaqus也提供混凝土损伤模型,动态失效模型和在粘着单元以及连接单元中进行损伤与失效建模的专业功能。

本章节给出了累积损伤与失效的概论和损伤产生与演变规律的概念简介,并且仅限于塑性金属材料和纤维增强材料的损伤模型。

损伤与失效模型的通用框架Abaqus提供材料失效模型的通用建模框架,其中允许同一种的材料应用多种失效机制。

材料失效就是由材料刚度的逐渐减弱而引起的材料承担载荷的能力完全丧失。

刚度逐渐减弱的过程采用损伤力学建模。

为了更好的了解Abaqus中失效建模的功能,考虑简单拉伸测试中的典型金属样品的变形。

如图19.1.1-1中所示,应力应变图显示出明确的划分阶段。

材料变形的初始阶段是线弹性变形(a-b段),之后随着应变的加强,材料进入塑性屈服阶段(b-c段)。

超过c点后,材料的承载能力显著下降直到断裂(c-d段)。

最后阶段的变形仅发生在样品变窄的区域。

C点表明材料损伤的开始,也被称为损伤开始的标准。

超过这一点之后,应力-应变曲线(c-d)由局部变形区域刚度减弱进展决定。

根据损伤力学可知,曲线c-d可以看成曲线c-d‘的衰减,曲线c-d‘是在没有损伤的情况下,材料应该遵循的应力-应变规律曲线。

图19.1.1-1 金属样品典型的轴向应力-应变曲线因此,在Abaqus中失效机制的详细说明里包括四个明显的部分:●材料无损伤阶段的定义(如图19.1.1-1中曲线a-b-c-d‘)●损伤开始的标准(如图19.1.1-1中c点)●损伤发展演变的规律(如图19.1.1-1中曲线c-d)●单元的选择性删除,因为一旦材料的刚度完全减退就会有单元从计算中移除(如图19.1.1-1中的d点)。

飞机复合材料机身壁板装配技术分析与展望

飞机复合材料机身壁板装配技术分析与展望目录1. 内容综述 (2)1.1 研究背景与意义 (3)1.2 国内外研究现状与发展趋势 (4)2. 复合材料机身壁板概述 (6)2.1 复合材料的定义与分类 (6)2.2 复合材料机身壁板的设计要求与性能指标 (8)2.3 复合材料机身壁板的应用领域 (10)3. 装配工艺技术分析 (11)3.1 装配方法概述 (13)3.2 关键装配工艺流程 (15)3.3 装配过程中的质量控制与检测方法 (16)4. 装配设备与工具 (17)4.1 常用装配设备简介 (18)4.2 工具的选择与使用 (19)4.3 设备与工具的维护与保养 (21)5. 案例分析 (23)5.1 案例一 (24)5.2 案例二 (25)6. 技术创新与发展方向 (27)6.1 新型复合材料的应用前景 (29)6.2 装配工艺的智能化与自动化 (30)6.3 环保与可持续发展在复合材料机身壁板装配中的应用 (31)7. 结论与展望 (32)7.1 研究成果总结 (33)7.2 存在的问题与挑战 (34)7.3 未来发展趋势与展望 (35)1. 内容综述随着航空技术的发展,飞机设计正经历深刻变革。

复合材料因其轻质、高强度和优势再螺钉性能,已成为现代飞机构造的重要材料。

在飞机机身,复合材料壁板的装配技术呈现了摒弃传统金属材质,转而采用高性能纤维增强复合材料的趋势。

本文聚焦飞机复合材料机身壁板的装配技术,通过分析现状、探讨技术特点、识别挑战及展望未来,旨在为技术人员提供参考,助推高新技术在飞行器设计中的深入应用。

现有技术:该段落首先概述了当前飞机复合材料壁板的装配技术。

这包括传统的钻联、粘接与机械联接方法,以及新兴的自动化装配技术,比如防损伤的台风定位系统和数字化装配辅佐等。

技术进步:其中分析了如在干式装配工艺、真空袋成形、压缩成型、树脂传递模塑与纤维铺层等新装配方法的采纳情况及其对装配质量与效率的提升。

飞机复合材料的修理方法—复合材料结构修理方法

适用范围

在复合材料结构修理中,机械连接修理适用于被修理件较厚 且对气动外形要求不高的结构件以及外场快速修理。

根据连接紧固件的种类,机械连接修理可细分为螺接修理 和铆接修理。

修理主要考虑因素

01 补片的材料种类及厚度; 02 紧固件种类、数量; 03 紧固件排列方式; 04 正确的制孔工艺; 05 制孔对原结构强度造成的影响; 06 紧固件的装配与密封。

补片材料

• 补片材料可以是金属板或者复合材料预固化层合板。金属 板材料一般为钛合金板、不锈钢板或者铝合金板。

• 当铝合金板与碳纤维复合材料连接在一起时,需采取电偶 腐蚀防护措施。通常采用在铝合金板与碳纤维结构之间铺 一层玻璃纤维布或涂一层密封胶使它们隔开。

气动外形要求

对于飞机气动敏感区域的外部加强修理,一般需要采用埋头紧固件。 此时补片必须有足够的厚度,以便安装埋头紧固件。

时,修理材料要与固化温度要匹配

修理方法决定因素

复合材料结构修理是否采用热修理以及采用哪种温度,除了取决于损 伤结构原来采用何种固化温度制造外,还要考虑到损伤的程度、结构 种类以及修理方法。如果损伤范围较小或者临时性修理,可采用低于 原固化温度的固化温度修理。

某机型副翼层合 板修理方案

修理工作流程

➢ 封装是抽真空、加热固化前的必要工序。

冷修理

在室温下固化的修理又称为冷修理。冷修理一般应用于 受载不大或者次要复合材料构件修理。为了缩短树脂的 固化时间,有的时候冷修理也采用加热固化,但通常加 热温度不超过150oF。

冷修理一般不用在高应力区和主要结构件的修理上。

热修理

需要在一定温度下加热固化的修理又称为热修理 加热温度:200oF~230oF、250oF和350oF 200~230oF温度适用于采用湿铺层料的修理 250oF和350oF两种温度适用于采用预浸料的修理 复合材料主要结构一般采用热修理。采用热修理

19.Abaqus累积损伤与失效

总结本章主要讲解累积损伤与失效的概论、塑性金属材料的累积损伤与失效和纤维增强复合材料的累积损伤与失效。

其中重点内容有:●塑性金属材料损伤萌生准则,包括有:塑性准则、Johnson-Cook准则、剪切准则、成形极限图准则、成形极限应力图准则、M-K准则和M-S成形极限图准则,其中M-K准则较难理解。

●塑性金属材料的演化规律,包括有:基于有效塑性位移的损伤演化规律和基于能量耗散理论的损伤演化规律。

●塑性金属材料失效后网格中单元的移除,其中壳单元的移除较难理解。

●纤维增强复合材料损伤萌生准则,包括有:纤维拉伸断裂、纤维压缩屈曲和扭结、基体拉伸断裂和基体压缩破碎。

●纤维增强复合材料损伤的演化,四种失效模式(纤维拉伸失效、纤维压缩失效、基体拉伸断裂失效和基体压缩破碎失效)均基于能量耗散理论,并对应不同的损伤变量,其中损伤变量的求解比较繁琐。

目录19 累积损伤与失效分析 (3)19.1累积损伤与失效概述 (3)19.1.1 累积损伤与失效 (3)19.2 金属塑性材料的损伤与失效 (6)19.2.1 金属塑性材料损伤与失效概论 (6)19.2.2 金属塑性材料损伤初始阶段 (8)19.2.3 塑性金属材料的损伤演化与单元的移除 (24)19.3 纤维增强复合材料的损伤与失效 (35)19.3.1纤维增强复合材料的损伤与失效:概论 (35)19.3.2 纤维增强复合材料的损伤初始产生 (38)19.3.3 损伤演化与纤维增强复合材料的单元去除 (41)19 累积损伤与失效分析19.1累积损伤与失效概述19.1.1 累积损伤与失效Abaqus提供了以下材料模型来预测累积损伤与失效:1)塑性金属材料的累积损伤与失效:Abaqus/Explicit拥有建立塑性金属材料的累积损伤与失效模型的功能。

此功能可以与the Mises, Johnson-Cook, Hill, 和Drucker-Prager等塑性材料本构模型一起使用(塑性材料的损伤与失效概论,19.2.1节)。

材料性能与测试第五章 材料的疲劳性能

四、复合材料疲劳破坏的机理

和金属材料相比,复合材料具有良好的 疲劳性能,有以下特点: 1) 有多种疲劳损伤形式:如界面脱粘、分 层、纤维断裂等; 2) 不会发生瞬时的疲劳破坏:常用疲劳过 程中材料弹性模量下降的百分数等判据 3) 较大的应变会使纤维基体变形不协调引 起纤维基体界面开裂形成疲劳源,对应变 尤其是压缩应变特别敏感; 4) 疲劳性能和纤维取向有关:沿纤维方向 好。

由于聚合物为粘弹性材料,具有较大的 应力滞后环,所以在应力循环中部分机械 能转化为热能,温度升高,产生热疲劳失 图5-8 高分子材料的疲劳断口 效。

聚合物疲劳断口有两种特征条纹:疲劳 辉纹(fatigue striation 10微米左右), 疲劳 斑纹(fatigue marking 50微米左右);

按接触和环境情况不同:分大气疲劳、腐蚀疲劳、高温疲劳、接触疲劳、 热疲劳等。

按断裂寿命和应力高低不同:分高周疲劳(Nf﹥105 ,σ﹤σs,也称低应力 疲劳);低周疲劳(Nf=102~105,σ≧ σs,有塑性应变发生, 也称高应 力疲劳.

9

3、疲劳破坏的特点: (1) 一种潜藏的突发性破坏,呈脆性断裂。 (2) 疲劳破坏属低应力循环延时断裂, 是具有寿命的断裂。 (3) 对缺陷(缺口、裂纹等)具有高度的敏感性。 (4) 疲劳断裂也是裂纹萌生和扩展过程,但因应力水平低,

直至断裂;

④测定应力循环数N,;

(σ1,N1),(σ2,N2)… ⑤绘制σ(σmax)-N(lg N)曲线。

21

图5-10 旋转弯曲疲劳试验机和曲线

图5-11 旋转弯曲疲劳试验机的示意图

试样受铅垂力作用而承受纯弯矩,当电机拖动试样高速 旋转时,试样上的应力值拉压对称交变,使材料承受对 22 称应力疲劳考验。

船舶复合材料的应用

船舶复合材料的应用摘要:复合材料具有轻量化、耐腐蚀、电磁屏蔽、高强高模以及可设计性等诸多优势,这已成为衡量先进材料的重要标志,其在船舶领域具有广阔的应用前景。

本文从复合材料的性能特点、国内外应用及发展现状和成型工艺等方面进行了梳理和介绍,并对研究发展过程中的自动化智能化技术、大型结构成型工艺及连接、船舶复合材料标准体系和数据库建立等问题提出了思考,旨在为船舶复合材料的低成本、高质量和可持续发展提供研究基础和理论依据。

关键词:船舶,复合材料,工艺,应用Abstract: Composite materials have many advantages such as light weight, corrosion resistance, electromagnetic shielding, high strength, high modulus and designability, which have become important symbolsfor measuring advanced materials, and they have a broad application prospects in the marine field. In this article, the properties characteristics, domestic and foreign application and development and molding process of composite materials are sorted out and introduced, and put forward thoughts on the automation and intelligent technology, large structure molding process and connection as well asestablishment of standard system and database of marine composite materials in the research and development process, aiming to provide research foundation and theoretical basis for the low-cost, high-quality and sustainable development of marine composite materials.Keyword: Ship, Composite material, Molding process, Application周一梁,男,(1979.10),上海,汉族,本科,高级工程师,研究方向:舱室环境&复合材料1.前言随着船舶和海洋工程的迅速发展,其对高性能材料的需求也愈加迫切,高性能、高质量、功能化和低成本已成为船舶发展的目标,复合材料技术的发展和应用为其提供了很好的解决方案。

碳纤维复合材料的失效机理研究

碳纤维复合材料的失效机理研究碳纤维复合材料是一种应用广泛的高性能材料,具有轻质、高强度和高刚度的特点。

它经常被用于航空航天、汽车和体育器材等领域。

然而,由于其复合结构的特殊性,碳纤维复合材料也存在失效机理的问题。

本文将深入探讨碳纤维复合材料的失效机理。

首先,我们需要了解碳纤维复合材料的组成结构。

它是由碳纤维和树脂基体组成的复合材料。

碳纤维是主要的载荷传递成员,而树脂基体则起着粘合和保护纤维的作用。

由于这两种成分的不同特性和材料接触面的存在,碳纤维复合材料在外部力作用下会产生各种失效,主要包括纤维破坏、界面剥离和树脂基体失效。

碳纤维的破坏是碳纤维复合材料最常见的失效形式之一。

由于碳纤维是高强度材料,能够承受较大的拉伸和压缩力。

但在实际应力环境中,碳纤维容易发生断裂,尤其是受到冲击或者扭转力的作用下。

碳纤维的断裂会导致整个材料的强度和刚度丧失,进而影响到整个结构的使用性能。

界面剥离是碳纤维复合材料另一个常见的失效形式。

碳纤维和树脂基体之间的黏附力是衡量复合材料性能的重要指标之一。

当复合材料遭受外界力的作用时,碳纤维和树脂基体之间的黏附力容易发生损伤,形成界面剥离的情况。

界面剥离会导致材料结构变得脆弱,从而降低材料的强度和刚度。

树脂基体失效是碳纤维复合材料另一个重要的失效形式。

树脂基体在实际应用中承受着大量的压力和温度变化。

由于其化学性质和性能的限制,树脂基体容易发生变形、老化和破裂等失效。

特别是在高温环境下,树脂基体的失效频率更高。

树脂基体的失效会影响整个材料的强度和刚度,从而降低其可靠性和耐久性。

综上所述,碳纤维复合材料的失效机理主要包括碳纤维破坏、界面剥离和树脂基体失效。

这些失效形式的发生往往是相互影响和共同作用的结果。

为了提高碳纤维复合材料的可靠性和耐久性,我们需要深入研究这些失效机理,并采取相应的改进措施。

在碳纤维复合材料的制备过程中,我们可以通过选择合适的纤维和树脂,以及优化制备工艺来降低材料的失效风险。

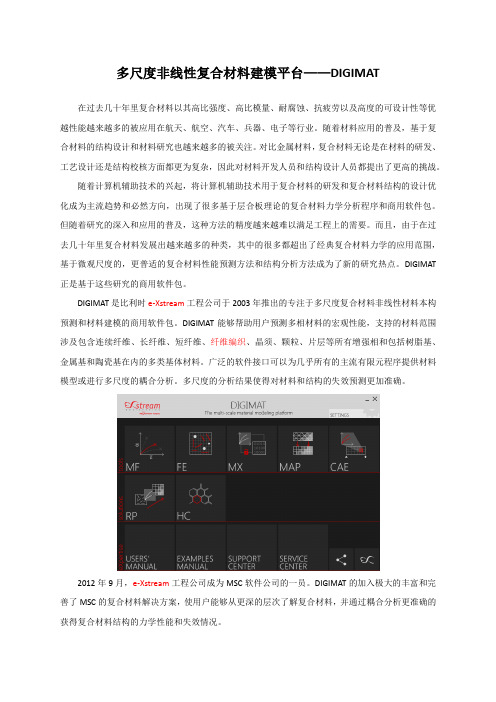

Digimat介绍资料511

Isotropic

逆向回归 FPGF 强度值

DIGIMAT-CAE

DIGIMAT-CAE 是 DIGIMAT 与其他 CAE 程序的 接口,工艺仿真软件能够通过 DIGIMAT-CAE 与 结构仿真软件连接起来,从而实现考虑工艺影 响的,多尺度耦合的结构有限元仿真。 在耦合分析每个增量步的求解中,各积分 点上的材料刚度都会根据该位置的微观结构特 征由 Digimat 通过场均匀化分别计算得出。在耦 合分析中,Digimat 以用户子程序形式参与耦合 迭代,不受有限元软件本身的材料模型限制。

DIGIMAT-MF 支持的虚拟实验加载:

DIGIMAT-FE

DIGIMAT 是通过建立反应材料微观结构特 征的代表性体积单元(RVE) ,并通过有限元分 析获取材料均化性能和微观尺度上局部应力应 变情况的模块。通过定义单相材料的本构模型, 微结构的几何特征即可采用随机算法生成材料 微观结构特征单元的几何模型,并通过调用内 部或外部商用有限元程序计算材料微观结构上 的应力应变分布情况,并可在后处理中分析应 力应变的分布概率以及材料的平均性能。

网格自动划分:低阶/高阶四面体单元、voxel 单元 有限元隐式非线性计算:支持多核并行 有限元结果后处理

DIGIMAT-FE 支持的外部求解器:

Marc:2013.1 Ansys workbench:15.0 Abaqus/ CAE:6.14

RVE 求解的后处理主要分为两部分。 首先在 FEA 软件的后处理中可以得到纤维和树脂上的

热弹粘塑性本构

DIGIMAT-MF 中的均化算法:

Mori-Tanaka法

单调加载、循环加载、自定义历程加载 多向应力应变载荷 力学载荷、热力学载荷 预测热传导和导电性能

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

复合材料和金属材料的他们失效形式的差异复合材料和金属材料的失效形式存在明显的差异。

在金属材料中,常见的失效形式包括塑性变形、断裂、疲劳、腐蚀等。

而在复合材料中,常见的失效形式则包括层间剥离、纤维断裂、热失效、湿度吸收引起的膨胀等。

金属材料的塑性变形和断裂是由于材料受力时发生原子结构的

变化,导致材料出现塑性变形或破裂。

而疲劳则是由于材料在重复受力下发生微观损伤,累积到一定程度导致破裂。

腐蚀则是由于材料表面与周围环境中的化学物质发生反应,导致材料出现腐蚀破坏。

复合材料的失效形式则主要与纤维和基质之间的粘结性能有关。

层间剥离是由于纤维与基质之间的粘结不足,导致两者分离。

纤维断裂则是由于纤维在受力下发生破裂。

热失效则是由于复合材料在高温下材料性能发生变化。

湿度吸收引起的膨胀则是由于复合材料吸收水分后导致材料膨胀,进而影响材料性能。

因此,针对不同材料的失效形式,需要采取相应的预防和修复措施,以保证材料的可靠性和寿命。

- 1 -。