《专色印刷呈色影响因素解析及色差的研究》

印刷过程中的故障分析与解决方案研究

印刷过程中的故障分析与解决方案研究在当今的印刷行业中,印刷质量和效率是企业生存和发展的关键。

然而,在印刷过程中,常常会遇到各种各样的故障,这些故障不仅影响了印刷品的质量,还可能导致生产延误和成本增加。

因此,对印刷过程中的故障进行分析,并研究有效的解决方案,具有重要的现实意义。

一、常见的印刷故障类型1、颜色偏差颜色偏差是印刷中常见的问题之一。

这可能是由于油墨的质量、色彩管理系统的不准确、印刷压力不均匀或纸张的吸墨性能差异等原因引起的。

比如,油墨的颜色调配不准确,会导致印刷出来的颜色与预期的颜色有较大的出入;印刷压力不均匀会使得油墨在纸张上的分布不均匀,从而影响颜色的一致性。

2、套印不准套印不准指的是在多色印刷中,不同颜色的图案没有精确地对齐。

这可能是由于印刷机的精度问题、纸张的伸缩变形、印版的制作误差或者印刷过程中的张力控制不当等因素导致的。

例如,纸张在印刷过程中吸收水分后发生伸缩,如果没有进行适当的预处理,就容易出现套印不准的情况。

3、糊版和脏版糊版是指油墨在印版上堆积,导致图文部分不清晰;脏版则是指非图文部分沾上了油墨。

造成糊版和脏版的原因可能有油墨的粘性过高、印刷速度过慢、刮刀压力不足或印版表面磨损等。

比如,油墨粘性过高会使其在印版上难以转移,容易造成堆积。

4、起皱和折痕纸张在印刷过程中出现起皱和折痕,会严重影响印刷品的质量。

这通常是由于纸张的含水量不均匀、印刷压力过大、走纸路径不顺畅或者纸张本身的质量问题引起的。

例如,纸张含水量过高或过低,在受到印刷压力时就容易产生起皱现象。

5、网点丢失和增大网点是印刷图像的基本组成部分,网点的丢失和增大都会影响图像的清晰度和层次感。

网点丢失可能是由于印版的质量问题、印刷压力过大或油墨的干燥速度过快等原因;网点增大则可能是由于油墨的流动性过大、印刷压力过高或者纸张的表面粗糙度不合适等因素造成的。

二、印刷故障的原因分析1、材料因素(1)油墨油墨的性能对印刷质量有着直接的影响。

浅谈色差产生的原因

浅谈色差产生的原因色差也叫色偏,在印刷中是不可避免的,只是大小的差异,一般要求△E*<3。

在这里主要从客观环境、印刷材料、印刷工艺、印刷设备四个方面分析色差产生的原因。

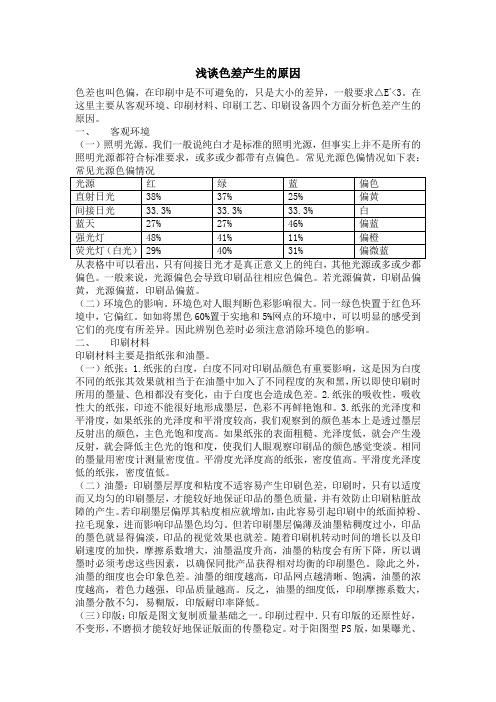

一、客观环境(一)照明光源。

我们一般说纯白才是标准的照明光源,但事实上并不是所有的照明光源都符合标准要求,或多或少都带有点偏色。

常见光源色偏情况如下表:偏色。

一般来说,光源偏色会导致印刷品往相应色偏色。

若光源偏黄,印刷品偏黄,光源偏蓝,印刷品偏蓝。

(二)环境色的影响。

环境色对人眼判断色彩影响很大。

同一绿色快置于红色环境中,它偏红。

如如将黑色60%置于实地和5%网点的环境中,可以明显的感受到它们的亮度有所差异。

因此辨别色差时必须注意消除环境色的影响。

二、印刷材料印刷材料主要是指纸张和油墨。

(一)纸张:1.纸张的白度,白度不同对印刷品颜色有重要影响,这是因为白度不同的纸张其效果就相当于在油墨中加入了不同程度的灰和黑,所以即使印刷时所用的墨量、色相都没有变化,由于白度也会造成色差。

2.纸张的吸收性,吸收性大的纸张,印迹不能很好地形成墨层,色彩不再鲜艳饱和。

3.纸张的光泽度和平滑度,如果纸张的光泽度和平滑度较高,我们观察到的颜色基本上是透过墨层反射出的颜色,主色光饱和度高。

如果纸张的表面粗糙、光泽度低,就会产生漫反射,就会降低主色光的饱和度,使我们人眼观察印刷品的颜色感觉变淡。

相同的墨量用密度计测量密度值。

平滑度光泽度高的纸张,密度值高。

平滑度光泽度低的纸张,密度值低。

(二)油墨:印刷墨层厚度和粘度不适容易产生印刷色差,印刷时,只有以适度而又均匀的印刷墨层,才能较好地保证印品的墨色质量,并有效防止印刷粘脏故障的产生。

若印刷墨层偏厚其粘度相应就增加,由此容易引起印刷中的纸面掉粉、拉毛现象,进而影响印品墨色均匀。

但若印刷墨层偏薄及油墨粘稠度过小,印品的墨色就显得偏淡,印品的视觉效果也就差。

随着印刷机转动时间的增长以及印刷速度的加快,摩擦系数增大,油墨温度升高,油墨的粘度会有所下降,所以调墨时必须考虑这些因素,以确保同批产品获得相对均衡的印刷墨色。

印刷品色差国家标准

印刷品色差国家标准印刷品色差是指印刷品在印刷过程中出现的色彩偏差现象,是印刷品质量的重要指标之一。

为了规范印刷品色差的标准,国家对印刷品色差进行了详细的规定和标准化,以保证印刷品的色彩质量,满足用户的需求。

首先,印刷品色差的国家标准主要包括了色差的定义、测量方法、标准值等内容。

色差是指印刷品与标准色之间的色彩差异,通常用ΔE值来表示,ΔE值越小,表示印刷品的色差越小,色彩质量越高。

国家标准对色差的测量方法进行了详细的规定,包括了色差仪的选择、测量条件、测量步骤等,以确保色差的测量结果准确可靠。

此外,国家标准还规定了不同印刷品的色差标准值,针对不同的印刷品,规定了相应的色差限值,以保证印刷品的色彩质量。

其次,国家标准对印刷品色差的控制也进行了详细的规定。

在印刷过程中,要控制好原材料的质量,包括油墨、纸张、印版等,以保证印刷品的色彩质量。

同时,印刷过程中要严格控制印刷条件,包括印刷机的调试、印刷速度、湿度等,以保证印刷品的色彩一致性。

此外,国家标准还规定了印刷品的质量检验方法,包括了色差的测量、评定标准值等,以确保印刷品的色彩质量符合国家标准。

最后,国家标准还规定了印刷品色差的评定方法。

对于印刷品的色差评定,国家标准规定了不同的评定方法,包括了目视评定、色差仪测量、对色等方法,以确保印刷品色差的评定结果准确可靠。

同时,国家标准还规定了色差评定结果的判定标准,包括了合格、不合格等判定标准,以保证印刷品的色彩质量符合国家标准。

综上所述,印刷品色差国家标准的制定对于规范印刷品色彩质量,保证印刷品的色差符合国家标准,具有重要意义。

只有严格按照国家标准进行印刷,才能保证印刷品的色彩质量,满足用户的需求,提升印刷品的竞争力。

因此,印刷企业应严格遵守国家标准,加强质量管理,提高印刷品的色彩质量,推动印刷产业的健康发展。

印刷过程中颜色不稳定的原因

印刷过程中颜色不稳定的原因在印刷过程中,颜色的稳定性是一个非常重要的问题。

如果颜色不稳定,可能导致印刷品的质量下降,甚至无法满足客户的要求。

那么,造成颜色不稳定的原因有哪些呢?印刷材料的质量对颜色的稳定性有着重要影响。

印刷色彩的稳定性取决于墨水和纸张的质量。

如果墨水的质量不好,可能会导致颜色的变化和褪色。

而纸张的质量也会影响墨水的吸附和扩散,进而影响颜色的稳定性。

因此,在印刷过程中,选择高质量的墨水和纸张是确保颜色稳定的重要步骤。

印刷设备的状态也会对颜色的稳定性产生影响。

如果印刷机的油墨系统不正常,油墨的供应量不稳定,也会导致颜色的不稳定。

此外,印刷机的温度和湿度也会对颜色产生影响。

如果温度和湿度无法控制,可能会导致墨水的干燥速度不一致,进而影响颜色的稳定性。

操作人员的技术水平也是影响颜色稳定性的关键因素。

如果操作人员没有掌握正确的印刷技术,可能会在墨水的调配、纸张的处理和印刷机的操作等方面出现问题,导致颜色不稳定。

因此,培训和提高操作人员的技术水平是确保颜色稳定的重要手段。

印刷过程中的环境因素也会对颜色的稳定性产生影响。

例如,光线的强弱和色温会影响我们对颜色的感知,从而影响印刷品的颜色稳定性。

因此,在印刷车间中,应该采取适当的照明措施,确保光线的均匀和稳定。

印刷过程中的生产管理也是影响颜色稳定性的重要因素。

如果生产计划不合理,导致印刷机频繁停机和调整,可能会导致颜色的不稳定。

因此,合理安排生产计划,减少印刷机的停机和调整,可以提高颜色的稳定性。

印刷过程中颜色不稳定的原因有多种多样,包括印刷材料的质量、印刷设备的状态、操作人员的技术水平、环境因素以及生产管理等。

只有在这些方面做好控制和管理,才能确保印刷品的颜色稳定性,满足客户的要求。

印刷行业色差标准

印刷行业色差标准在印刷行业中,色差的标准是判断印刷品颜色与原稿或标准色之间差异的重要指标。

不同标准下色差的具体数值要求如下:1. 五级标准:色差要求为0,容差要求为0.2。

2. 四级标准:色差要求为1.7,容差要求为±0.3。

3. 三级标准:色差要求为3.4,容差要求为±0.4。

4. 二级标准:色差要求为6.8,容差要求为±0.6。

5. 一级标准:色差要求为13.6,容差要求为±1.0。

色差标准在印刷行业的应用印刷行业中,色差标准不仅用于评价印刷品质量,还涉及到印刷过程的控制、原材料的选择以及印刷设备的调整等方面。

为了更好地应用色差标准,以下几个方面需要引起重视:1.原材料的选择:印刷品颜色的实现依赖于印刷原材料,如油墨、纸张等。

在印刷过程中,不同原材料之间的色差会影响最终印刷品的质量。

因此,在印刷前应根据实际需求选择合适的印刷原材料,确保其满足相应的色差标准。

2.设备调整:印刷设备的性能和状态对色差的产生具有重要影响。

印刷企业应定期对设备进行维护和调整,确保设备在良好的工作状态下进行印刷。

此外,不同设备之间的色差也需要注意调整,以保证印刷品的颜色一致性。

3.工艺流程:印刷工艺流程中的各个环节,如排版、印刷、干燥、叠印等,都可能对色差产生影响。

印刷企业应严格控制各个环节,确保颜色在传递过程中的一致性。

4.人员培训:印刷行业色差标准的掌握和应用需要专业的人才。

企业应加强对员工的培训,提高他们对色差标准的认识和应用能力。

5.质量控制:印刷企业应建立完善的质量控制体系,对印刷品的色差进行实时监测,以确保产品符合标准要求。

总之,印刷行业色差标准在不断发展和完善中,为提高印刷品质量、满足市场需求和推动行业技术进步发挥着重要作用。

印刷企业应熟练掌握和应用色差标准,以提高自身竞争力。

印刷色差定义

印刷色差定义印刷色差是指在印刷过程中,所得到的成品与原始设计稿或标准色彩之间的颜色差异。

由于印刷涉及到多个环节,例如设计、制版、印刷、后期处理等,每个环节都可能对颜色产生影响,从而导致色差的出现。

造成印刷色差的原因有很多,首先是因为不同的输出设备和显示设备对颜色的解释存在差异。

例如,计算机显示器和印刷机的颜色模式不同,计算机使用的是RGB颜色模式,而印刷使用的是CMYK颜色模式。

这就意味着设计师在设计过程中使用的颜色在印刷时可能会有一定的变化。

印刷过程中使用的油墨和色彩校准也会对印刷色差产生影响。

油墨的质量和稳定性会影响到色彩的准确性,而色彩校准则是调整和校准颜色的过程,以确保输出的色彩与设计稿一致。

如果油墨的质量不佳或者色彩校准不准确,就会导致印刷色差的出现。

印刷材料的选择也会对色差产生影响。

不同的纸张和印刷材料对色彩的吸收和反射有不同的特性,这就意味着同一设计在不同材料上印刷时会有不同的表现。

所以,在进行印刷前,需要选择合适的纸张和印刷材料,并进行充分的测试和调整,以减少色差的出现。

环境因素也会对印刷色差产生影响。

例如,光线的强弱和色温会对色彩的感知产生影响,所以在印刷过程中需要确保光线的稳定性和合适性,以减少色差的出现。

针对印刷色差的问题,可以采取一些措施来进行调整和修正。

首先,设计师可以在设计时使用专门的色彩模式,以便更好地适应印刷的要求。

其次,印刷厂可以加强对油墨和色彩校准的管理,确保印刷成品的颜色准确性。

此外,对于特殊的印刷需求,可以进行样张测试和颜色校正,以确保最终的印刷效果符合要求。

总的来说,印刷色差是印刷过程中常见的问题,但可以通过正确的操作和管理来减少其发生。

通过合理的设计和选择合适的印刷材料,可以使印刷成品的色彩更加准确和稳定,从而提高印刷品质。

同时,印刷厂和设计师之间的紧密合作也是解决印刷色差问题的关键,只有共同努力,才能实现印刷品的高质量和一致性。

胶印过程中印刷品产生色差的实验分析

辩 嚼

嗽

舔 “

i甓 徽 & 嘲臻强镕 蹲

工 艺

・ t酶球 》

胶期鞠瘸撼咽隅

焦囊

实 验 分 析

文/ 阳 李 胡更生

J曩 三 ; I = l

篓 盖 篙 暑

可 根 据 视 觉 的 关 系进 行 改 变 ,比 如 在 红 色 区 域 的椭 圆 比 较 瘦 长 ,在 绿 色 区域 则 比 较 圆 ; 同时 口 改 善 饱 和 度 差 随 丁 明 度 的 变 化 关 系 , 给 予 饱 和 度 不 同 的 颜 色 以 不 同的 , c值 是 与 具 体 应 用 条 件 有 关 的 参 数 。 2 和

式 中 ,L ,a ,b 和 L ,a ,b 分 别 是 标 准 色 和样 品色的坐标值 。

2.CMC( 1: c 色 差 公 式 )

目 前 对 于 大 多 数 的 应 用 而 言 ,c =1 对 f 纺 织 行 、 , 。 l _ , 在 ,=2时 计 算 得 到 的纺 织 品色 差 与视 觉 感 觉 非 常 接 近 。 对 于 涂 料 、塑 料 和 油 墨 等 应 用 ,,=1 4 H前 印 刷 业 使 .。 用 的 测 量 仪 器 也 采 用 这 样 的值 。但 遗 憾 的 是 ,由 十 没 有 做 过 有 关 印 刷 品 色 差 评价 的 实 验 ,至 今 还 未 能 提 出 适 合 印 刷 业 的 口C 数 值 。 是 , 差 公 式 也 同样 存 在 问题 , 参 但 色 在 计 算 , C时 ,都 只 使 用 了 标 准 样 本 的 明 度 、彩 度 木 和 [ 1

CMC 是 英 国 颜 色 测 量 委 员 会 名 称 的 缩 写 。 C C M

色 差 公 式 虽 未 被 CI E推 荐 为 标 准 ,但 却 是 目 前 工 业 上

印刷色差国际标准

印刷色差国际标准印刷是现代制造业中广泛使用的一种技术,它包括几种不同的方式和技术,如胶印、平版印刷、凸版印刷等。

印刷过程中,颜色是一个非常重要的因素,它不仅影响产品的外观质量,还直接关系到产品的质量和市场竞争力。

因此,印刷中的色差问题是一个非常关键的问题。

在这篇文章中,我们将会介绍一些关于印刷色差的国际标准以及如何避免印刷中的色差问题。

一、CIELAB色彩空间CIELAB色彩空间是一种国际标准的色彩空间,这种色彩空间基于人类视觉系统的特点,利用L、a、b三个变量来描述颜色。

其中,L表示亮度,a表示从绿色到红色的对比度,b表示从蓝色到黄色的对比度。

这样的三维坐标系可以准确地表达出所有颜色。

二、色差色差是指两个颜色之间的差异,也就是颜色空间中两个点之间的距离。

一般来说,色差越小,两个颜色之间的相似度就越高。

在印刷过程中,色差是一个非常重要的因素,因为它直接关系到印刷品的视觉质量。

通常情况下,实际色与标准色之间的色差越小,印刷品的视觉质量就越高。

三、色差的测量为了准确地测量色差,需要使用专门的测量设备。

常见的测量设备包括:色差计、光谱分析仪等。

其中,色差计是一种比较常见的测量设备,它可以直接读取色差值,同时还可以显示L、a、b三个变量的值。

四、国际标准在印刷领域,有一些国际标准是非常重要的。

这些标准通常可以帮助企业准确地控制色差,从而提高产品的质量和市场竞争力。

以下是一些常见的国际标准。

1、ISO 12647-2ISO 12647-2是一种国际标准的彩色印刷标准,它包括了胶印、凸版印刷、平板印刷等三种不同的印刷方式。

该标准规定了不同打样规格对应的颜色标准、色差值以及版面输出等要求,对印刷企业来说是非常有参考价值的。

ISO 13655是一种描述和精确度测量图像的光谱拓展性的国际标准。

这个标准定义了一些与测量有关的术语,并规定了标准光源以及颜色参考标准。

ISO 2846-1是一种适用于油墨颜色标准的国际标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

专色印刷呈色影响因素解析及色差的研究摘要:专色印刷被应用与大面积色块印数且色彩呈现效果好,颜色比较稳定,受到影响的因素较少。

因此,专色油墨被广泛用于烟标、酒标、化妆品等包装品中。

本文从专色印刷呈色影响因素角度出发,首先阐述了专色印刷的呈色原理,通过实验分析了油墨颜色质量、油墨墨层厚度、纸张质量、印刷速度和压力等印刷条件、冲淡剂等助剂对专色印刷呈色的影响,为实际印刷中实现专色油墨的精确配色提供依据。

通过对专色印刷工艺的优缺点比较以及在实际生活中的应用举例,说明了专色印刷所具有的研究价值和使用价值。

在以后的商业应用中,对相关领域有着深入的研究和了解,并在以后生活中探索更大的应用空间。

关键词:专色印刷;呈色;专色油墨;色差;密度控制法;色度控制法;彩度;Abstract:The application of spot color printing is printed with large blocks of color and color rendering effect, the color is relatively stable, less affected factors. Therefore, spot color inks are widely used in enlarging, wine labels, and other packaging products in the cosmetics. From the spot color printing coloring factors perspective, first elaborated the principle coloration spot color printing, through experimental analysis of the quality of the ink color, ink ink film thickness, paper quality, print speed and pressure conditions, such as printing, diluting agents effects of additives on spot color printing coloring, and provide the basis for the actual printing spot colors to achieve the exact color of ink. By comparing the advantages and disadvantages as well as spot color printing process used in real-life examples illustrate the spot color printing with research value and use value. Commercial applications in the future, the relevant field has in-depth study and understanding, and greater use of space explorationin the future life.Keywords: spot color printing; coloring; spot color inks; color; density control method; Chroma Control Act; saturation;一、绪论1.1论文意义和目的专色印刷被应用与大面积色块印数且色彩呈现效果好,颜色比较稳定,受到影响的因素较少。

本文主要针对化妆品专色印刷中色差产生原因进行分析,通过对某印刷厂进行多次打样实验,分别用目视、密度控制法和色度控制法三种方法对专色油墨色彩复制的精确性进行评价。

研究仪器测定的色彩属性是否与肉眼观测相一致,找出两者判断结论出现分歧的原因;对比密度、色度两种控制法的评价效果,并试着探讨密度差和色差的潜在转换关系,为企业提供更多元化的色差评定方法提供参考。

1.2论文内容阐述本文对专色印刷品颜色质量的评价通常是通过对比样品色和目标色的色差来进行的。

实际生产中,除视觉观察法外,还有密度控制、色度控制两种方法。

根据朗伯-比尔定律,由密度的大小可以直接判断墨层厚度的变化,而墨层厚度又是影响专色印刷品色相的重要因素,所以可以利用密度控制法ΔD对专色色相误差进行评定;色度控制法是基于三刺激值转换得到色差值ΔE并使其控制在允许的范围的一种方法。

二、专色印刷概念论述2.1专色印刷基本原理专色印刷是为了印刷出厚实的,均匀的色块而产生特殊印刷工艺。

专色印刷作为一种印刷工艺,通常用于印刷大面积底色,在操作上,会采用除了四种颜色以外的色墨,即品红、青、黄、和黑墨,用来复制原稿颜色。

实际应用中,专色印刷大多用于一些产品包装的封面,特别是某些需要印刷大面积色块或渐变色的包装印刷。

图1专色油墨呈涩模型专色油墨的墨层一般来说是透光的,光照投射到油墨上会有一些光透过墨层。

由图1,作用A的镜面反射发生在墨膜的表层,作用B的漫反射发生于墨膜的整个范围内发生,作用C的漫反射作用于底层承印物,作用D是墨膜对光线的投射作用。

2.2专色印刷的优势和劣势专色印刷不同于四色印刷,其色墨饱和度较高,同时颜色的透明度就较低,由于这样的特点,专色印刷在应用方面有着独特的优势,在专业项目和包装行业中,应用远多于传统的印刷手段。

传统的四色印刷是按照成比例的印刷网点实现,因此其印刷时墨层的厚度必须受到严格的控制,如果网点发生改变,那么印刷颜色也会因此而改变,在这样的对比中,专色印刷的颜色稳定性较四色印刷更好。

缺点方面,专色印刷的工艺并不十分完善,其也容易受到各类因素的影响。

例如,油墨颜色的质量,油墨墨层的厚度,纸张材质的质量以及印刷速度和压力影响等等。

三、专色印刷品颜色质量的评价方式简述3.1对比样品色和目标色法对专色印刷品颜色质量的评价最快且最有效的方法就是利用仪器检测,即将样品色和目标色进行对比。

检测结果有一定的范围,若检测结果在该范围内,则视为合格否则为不合格。

与视觉观察法相比较,此方法更为科学、客观和精确。

3.2视觉观察法专色印刷中最为重要评价是视觉观察法,这也是评价印刷品颜色质量最直观的方法。

由于视觉观察法是由人的主观视觉判断,往往存在偏差,具有较大的局限性。

同时,由于人眼对于颜色的记忆能力相对来说比较差,而且对颜色的精准度没有把握,所以人眼观察所受到的影响因素很多,视觉观察法虽然直接方便但是却有失准确性,通常情况下,只在商业调查中使用。

3.3密度控制由之前的研究得到,专色印刷产生色差的原因是因为油墨对光有选择性导致吸收的光谱不纯,由此印刷出来的颜色质量较差。

在设计上,测量油墨对各种色光的吸收量,可以容易的判断色彩误差。

根据油墨对光的吸收能力的强弱定义了光学密度的概念,即通过对密度值大小的测量来判断油墨吸收能力的大小。

通常的做法是采用密度计,该密度计上有三个滤色片,来分别测量油墨的密度值,为了测量要用密度计分别测量印刷品色样和标准色样。

用△D来表示。

计算方法为:△D=(D印--D标)其中,D印为印刷品上某单色的密度值,D标为标准色样上某单色的密度值。

密度值的变化有规定的一定范围,若△M在这范围之内,则存在的色差较小不会影响印刷品的质量;一旦△D超出一定范围,则说明印刷品和标准色样之间存在较大的色差会影响到印刷品的质量。

通过密度控制法可以轻松得出对印刷品颜色质量的评价。

3.4色度控制法色度控制法是通过获得三刺激值,三刺激值可以由光谱分光光度计测色块的光谱反射率或者直接用色度测量仪测出三刺激值,然后经过色度检测公式转换得出L*、a*、b*以及E,作为颜色标准,再根据此标准对印刷颜色进行检测调整,直到色差符合要求。

通过研究发现色度控制法计算出的颜色值更为精确,它对颜色的计算方法更具客观性;色度控制法的目的是使印刷质量不随外部条件和人的主观的改变而受到影响从而使印刷品色样和标准色样相匹配;色度控制法应用相当广泛没有限制。

在实际应用中,色度控制法是当前评定专色印刷颜色质量最好的方法。

四、实证分析——以某品牌化妆品包装为例4.1产品简介随着生活水平的提高,现代生活不再温饱作为生活目标,在女性生活中化妆品成了不可缺少的日常用品。

这里以相宜本草为例,相宜本草的常用外包装采用较为环保的淡绿色渐变风格,其主要颜色为白色,但是可以采用渐变色设计理念较为广泛,并通过淡色的背景颜色,衬托其表面的植物栩栩如生的印刷。

其包装与它的宣传理念相符合,传达出一种无害环保的设计概念。

4.2市场需求分析近年来化妆品市场也发展迅速,特别是女性对化妆品的需求量越来越大。

同时,由于环保健康的概念日益突显,商家为了让化妆品更受欢迎,在包装上下足了功夫。

相宜本草的化妆品由于其自然、安全的设计理念,需要较为清晰,鲜活的植物形象以及单一的背景衬托,对包装印刷有着较为特殊的需求,也促进了专色印刷工艺的进步与发展。

4.3印刷方法分析专色印刷正常的印刷流程上需要注意较多的外部影响因素,保证其印刷的质量。

首先是要对检测环境进行控制:要对光源进行控制,即根据CIE的规定,专色印刷时要采用标准光源D64的日光,并且要求相关色温为6503k,日光均匀照射度要大于等于百分之八十,光源显示指数大于等于百分之九十。

而且对印度话环境也有一定的要求,即要保证无尘,温度最好在20到25度之间,湿度在百分之五十到六十之间。

其次是要对墨层的厚度进行控制:由上面的分析可得,墨层厚度是影响印刷颜色质量的重要因素,因此墨层的厚度对化妆品的包装盒色相有很大的影响,解决此问题的手段是实际材质上墨层厚度检验,即墨层厚度百分比(K值)公式:K= (D S —D T ) /D SDS:实际材质密度值 DT:百分之七十五到百分之八十网点的密度值,通常情况下,在环境一定的情况下对K值的测量,使其达到最大值时为最佳墨层厚度。

除此之外还要对纸张和油墨进行控制,还有印刷之后的色差检测也不能掉以轻心,要根据合理规范进行检测。

4.4实际应用说明化妆品的外包装盒多是纸质的,因此大多都用到专色印刷。

由于客户对视觉上越来越挑剔,化妆品的包装也越来越多元化,不仅要求在设计方面要别出心裁,再好的设计也要将其实现在应用中,如何更好地应用,更好的将设计理念应用到产品中,专色印刷是最好的印刷手段,可以将色彩淋漓尽致的表现出来,达到预期的设计预想,使得产品更加吸引顾客眼球,达到预期效果。

作为女生可以发现,市面上的化妆品的外包装盒大多应用了渐变色块的设计,在印刷工艺上专色印刷更为合适。