航空发动机中静叶与转子叶片的作用

航空叶片机原理pdf

航空叶片机原理pdf航空发动机是一种高度复杂和精密的热力机械,它通过压缩、燃烧和膨胀等过程将化学能转化为机械能,从而产生动力。

航空叶片机是航空发动机中的重要组成部分,它包括了许多关键的零部件和系统。

本文将详细介绍航空叶片机的原理和特点,帮助读者更好地了解这一重要机械。

一、航空叶片机的原理航空叶片机的工作原理主要是通过压缩和膨胀气体来实现动力的产生。

在压缩过程中,叶片机通过风扇将空气吸入发动机,并通过压缩叶片的旋转运动来提高空气的压力。

当空气到达燃烧室时,燃气轮机将其与燃油混合并燃烧,产生高温高压燃气。

这些燃气通过导向器叶片进入涡轮,然后流入尾喷口并排出。

在膨胀过程中,涡轮驱动叶片机旋转,同时燃气温度逐渐降低,压力逐渐减小。

二、航空叶片机的特点1. 高效能:航空叶片机通过压缩和膨胀气体来产生动力,因此具有很高的效率。

在理想条件下,航空发动机的效率可以达到90%以上。

2. 结构紧凑:由于航空叶片机的结构相对简单,因此可以更容易地适应各种空间环境,如飞机内部和发动机舱等。

3. 可靠性和耐久性:由于采用了高精度的设计和制造工艺,航空叶片机具有很高的可靠性和耐久性。

4. 安全性:航空叶片机在飞行中起着至关重要的作用,因此必须具有很高的安全性能。

现代航空发动机通常采用多重安全系统来确保飞行安全。

三、航空叶片机的分类1. 轴流式叶片机:轴流式叶片机是指气体沿着轴向流动的叶片机。

它们通常用于低速和轻型发动机中。

2. 离心式叶片机:离心式叶片机是指气体沿着径向流动的叶片机。

它们通常用于高速和重型发动机中。

3. 混合式叶片机:混合式叶片机是指同时具有轴流和离心特征的叶片机。

它们通常用于中等速度的发动机中。

四、航空叶片机的设计原理航空叶片机的设计原理主要包括流体力学、热力学、材料科学和制造工艺等多个领域的知识。

设计师需要考虑许多因素,如气体的流动特性、热力变化、材料的强度和耐久性、制造工艺的精度等等。

此外,设计师还需要考虑到飞行器的总体设计和其他相关因素,如空气动力学、结构强度和重量等。

飞机发动机原理与结构—涡轮

二、典型发动机涡轮的维护及注意事项高 压涡轮 进口Fra bibliotek 向叶片 的检查

1 级高压涡轮导向叶片,腐蚀,涂层丢失

1 级高压涡轮罩环,刮磨痕迹,剥落;2级高 压涡轮导向叶片腐蚀,涂层丢失和烧蚀痕迹

二、典型发动机涡轮的维护及注意事项

4. 高压涡轮转子叶片的检查 ✓ 涡轮转子叶片的叶尖一般设计有磨损指示槽,可以用来判断叶片和环罩的 磨损情况。 ✓高压涡轮转子叶片的检查区域包括:叶片的前缘,后缘,叶尖等 。

铝化物涂层);

• 对叶片采取冷却措施(高压和中压需要冷却,低压不需要)。 • 叶片的冷却措施:对流,冲击,气膜。

导向器叶片的安装

• 注意事项:叶片受热要自由膨胀,叶片要承力。 • 常见安装方式:挂钩式,螺栓固定。

2. 涡轮导向器

涡轮的导向器叶片

2. 涡轮导向器

V2500的高压涡轮 第一级导向叶片

二、典型发动机涡轮的维护及注意事项

高压涡轮转子叶片的检查

1级高压涡轮转子叶片,腐蚀,涂层丢失 2级高压涡轮转子叶片腐蚀,涂层丢失和烧蚀痕迹

涡轮的分类和原理

涡轮功用:把高温、高压燃气的热 能和压力能转变成旋转的机械功,从

而带动压气机及其它附件工作。在涡扇发动机中,涡轮 还带动风扇;在涡 桨发动机中,它带动螺旋桨;在涡轴发动机中,它输出轴功带动旋翼。

2

涡轮的工作特点

3 燃气在涡轮中的流动

4

涡轮的主要参数

1. 涡轮叶片比压气机叶片要厚。

• 工作气体的温度高,涡轮叶片受热严重, 金属材料的强度随着温度的升 高而降低, 为了保证叶片的强度, 所以涡轮叶片较厚。

• 涡轮叶片需要冷却, 所以有的涡轮 叶片是空心的, 以便通冷却空气。 2. 涡轮叶片比压气机叶片弯曲的程度要大。其原因是单级功率大,气动力矩

航空发动机风扇静子叶片裂纹失效分析

航空发动机Aeroengine收稿日期:2019-07-21基金项目:航空动力基础研究项目资助作者简介:卜嘉利(1985),男,硕士,工程师,主要从事航空发动机故障零部件的失效分析工作;E-mail :。

引用格式:卜嘉利,高志坤,牛建坤,等.航空发动机风扇静子叶片裂纹失效分析[J].航空发动机,2021,47(6):91-95.BU Jiali ,GAO Zhikun ,NIU Ji⁃ankun ,et al.Crack failure analysis of a fan stator blade[J].Aeroengine ,2021,47(6):91-95.航空发动机风扇静子叶片裂纹失效分析卜嘉利,高志坤,牛建坤,曹勇(中国航发沈阳发动机研究所,沈阳110015)摘要:针对某型航空发动机风扇静子叶片前缘靠近上缘板部位在振动疲劳试验结束后发现的裂纹故障,运用荧光探伤检测、断口宏微观分析、叶片表面划痕来历分析、源区表面检查、材质分析及有限元应力模拟分析等技术手段,对该裂纹的性质及萌生原因进行细致分析。

分析结果表明:故障风扇静子叶片裂纹的性质为高周疲劳,裂纹断口疲劳起源于叶片叶盆侧前缘靠近上缘板基体表面划痕处,呈多源线性起始特征。

疲劳源区距前缘距离约为2.3mm ,疲劳源区表面未见明显冶金缺陷,疲劳裂纹的萌生与叶片表面划痕有关。

建议严格控制振动光饰机中磨粒棱边的圆滑度,不应存有锋利棱角,避免在振动光饰时磨粒划伤叶片表面,降低叶片表面完整性,在叶片划伤部位出现应力集中现象。

关键词:风扇静子叶片;振动疲劳试验;疲劳裂纹;振动光饰;有限元分析;失效分析;航空发动机中图分类号:V232.4文献标识码:Adoi :10.13477/ki.aeroengine.2021.06.016Crack Failure Analysis of a Fan Stator VaneBU Jia-li ,GAO Zhi-kun ,NIU Jian-kun ,CAO Yong(AECC Shenyang Engine Research Institute ,Shenyang 110015,China )Abstract :The crack initiation was found at the leading edge of the fan stator vane ,where was close to the upper edge plate ,after the vibration fatigue test finished.The crack property and emergence were identified by fluoroscopy ,fracture analysis ,surface inspection ,scratch analysis ,chemical composition analysis ,metallographic examination ,hardness inspection and finite element analysis.The results show that the property of the crack is high cycle fatigue fracture ,the fatigue of the crack fracture originates from the scratch on the front edge of the vane basin side close to the matrix surface of the upper edge plate ,the fatigue source region showed multi-source linear initialcharacteristics.The distance between the fatigue source area and the leading edge is about 2mm ,no obvious metallurgical defects arefound on the surface of the fatigue source area ,the initiation of the crack is related to the scratch of the vane surface.It is suggested that the smoothness of the abrasive grinding edges in vibration finishing machine should avoid scratching the vane surface by abrasive particles during vibration finishing ,reduce the integrity of the vane surface ,and stress concentration occurs at the scratched part of vane.Key words :fan stator vane ;vibration fatigue test ;fatigue crack ;vibration finishing ;finite element analysis ;failure analysis ;aero⁃engine第47卷第6期2021年12月Vol.47No.6Dec.20210引言随着中国对航空发动机动力要求的不断提升,压气机部件气动负荷和性能指标也不断提高。

航空发动机强度 第1章 叶片强度II(2h)

一般情况下,仅以根部截面作为罩量调整的对象。

航空发动机结构强度

31

压气机转子叶片与涡轮转子叶片所受气体力方向相反, 因此罩量调整时两种叶片重心连线的偏斜方向是相反的。 偏斜方向总是与叶片所受气体力的方向一致 。

回顾

(1)叶片强度计算的简化假设 将转子叶片假设为根部固装的悬臂梁,忽略叶冠、凸台 等结构,忽略叶片承受载荷后的变形; 仅考虑叶片承受的离心力和气体力; “三心”重合:各截面扭转中心、气体力压力中心、重心。

在上述假设下,叶片强度计算主要考虑离心力产生的拉 伸应力以及离心力和气体力产生的弯曲应力。

涡轮 叶片

叶片气动设计

叶片传热设计

叶片机械设计

(包括强度计算)

航空发动机结构强度

4

1.1.2 转子叶片的结构特点

回顾

叶身:由于气动性能的需要,叶身一般由不同叶型按一定扭 向沿叶高重叠而成。有的叶片有凸台、叶冠或冷却结构。 榫头:燕尾型、枞树型

1.1.3 转子叶片的工作条件和载荷特点

回顾

(1)离心力 (2)气体力 (3)温度载荷 (4)振动载荷 (5)冲击载荷

航空发动机结构强度

9

(2)叶片强度计算的坐标系假设 总体坐标系(左手坐标系):X-YZ-O,X轴位于发动机轴线上,正方 向沿发动机排气方向,Z轴过叶根截 面中心O’与X轴交于O,Y轴根据左手 坐标系确定。 局部坐标系(左手坐标系):x-yz-oi,oi为叶片第i截面的重心 上述两坐标系平行。

航空发动机强度

Structural Strength of Aircraft Gas Turbine Engines

航空单叶片零件总结

航空单叶片零件总结

叶片是航空发动机关键零件,它的制造量占整机制造量的三分之一左右,是发动机中数量最大的一类零件。

航空发动机叶片属于薄壁易变形零件,如何控制其变形并高效、高质量地加工是目前叶片制造行业研究的重要课题之一。

航空发动机叶片按部件分为风扇叶片、压气机叶片和涡轮叶片。

按运动方式又分为动叶和静叶。

风扇和压气机的静叶称作整流器叶片,而涡轮的静叶称作导向器叶片,涡轮盘上的动叶就是工作叶片。

金属材料叶片按工艺类别分,压气机叶片主要采用精密锻造工艺,涡轮叶片主要采用精密铸造工艺(高压级单晶、低压级定向晶)。

航空单叶片类零件是航空航天业重要的典型零件,在航空航天、能源动力、石油化工、冶金等领域应用广泛。

航空单叶片的造型涉及到空气动力学等多个学科,叶片所采用的加工方法、加工精度和加工表面质量对其最终的性能参数有很大的影响。

随着数控技术的发展,航空单叶片的加工技术也日新月异。

航空发动机转子叶片排序策略与静平衡技术

量。选取国内外航空发动机转子叶片常用的三种排序方法进行比较,用某发动机转子叶片盘进行平衡试验,并对试验结果进行

计算验证,找出最优的排序方法并总结排序规律,同时可对转子静平衡配平技术进行推广。

关键词:转子叶片排序;夹具定位配平;静平衡

中图分类号:TH133

文献标识码:A

文章编号:1009-9492 ( 2019 ) 04-0113-03

2 实施过程

2.1 叶片选取及称重

选取某涡轴型发动机的二级涡轮盘一个及叶片多个, 在数显天平上对叶片质量进行称重。因叶片制造时质量相 对平稳,质量相同的叶片在本次试验被剔除,选取叶片的 质量差尽可能的大。

表 1 叶片重量表

顺序号 1 2 3 4 5 6 7 8 9

叶片重量 17.15 17.23 17.27 17.28 17.29 17.31 17.32 17.34 17.35

为准确摸索出三种排序方法的差距及寻找排序的最优 解,并总结出通用转子叶片排序方法,以某型发动机转子 的叶片盘(27 片叶片)进行平衡试验并对三种排序方法进行 比较。

1 技术方案

在正常的装配组合过程中,是先将夹具装在平衡机上 配平后再对组合的叶片盘进行静平衡,即将夹具进行第一 次平衡,记录重点位置后,再将夹具调转 180 ° ,再次平 衡,降低夹具的静不平衡量,再以粘橡皮泥在平衡轻点位 置加重的方式将工装的静不平衡校正,以最大可能方式减 少工装对零件的影响。周绪强等研究了叶片配平及轴对中 技术在燃机维修中的应用[7]。此次平衡的创新点是在试验

Arrangement Strategy for Aero-engine Rotor Blades and Static Balancing

LIU Bo-kui,CAO Li-ting,HUANG Chao,ZHANG Yong-pan,JIN Xing-yi

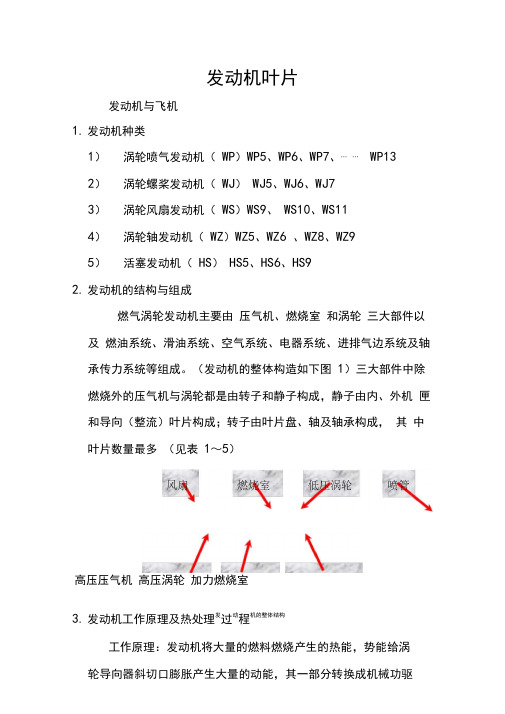

航空发动机叶片

发动机叶片发动机与飞机1.发动机种类1)涡轮喷气发动机(WP)WP5、WP6、WP7、⋯⋯WP132)涡轮螺桨发动机(WJ)WJ5、WJ6、WJ73)涡轮风扇发动机(WS)WS9、WS10、WS114)涡轮轴发动机(WZ)WZ5、WZ6 、WZ8、WZ95)活塞发动机(HS)HS5、HS6、HS92.发动机的结构与组成燃气涡轮发动机主要由压气机、燃烧室和涡轮三大部件以及燃油系统、滑油系统、空气系统、电器系统、进排气边系统及轴承传力系统等组成。

(发动机的整体构造如下图1)三大部件中除燃烧外的压气机与涡轮都是由转子和静子构成,静子由内、外机匣和导向(整流)叶片构成;转子由叶片盘、轴及轴承构成,其中叶片数量最多(见表1~5)高压压气机高压涡轮加力燃烧室3.发动机工作原理及热处理发过动程机的整体结构工作原理:发动机将大量的燃料燃烧产生的热能,势能给涡轮导向器斜切口膨胀产生大量的动能,其一部分转换成机械功驱动压气机和附件,剩余能由尾喷管膨胀加速产生推力。

热力过程:用p-υ或T-S 图来表示发动机的热力过程:4.飞机与发动机发动机是飞机的动力,也是飞机的心脏,不同用途的飞机配备不同种类的发动机。

如:1)军民用运输机、轰炸机、客机、装用WJ、WS、WP 类发动机。

2)强击机、歼击机、教练机、侦察机、装用WP、WS、HS 图1.发动机等压加热理想循环类发动机。

3)军民用直升机装用WZ 类发动机。

二、叶片在燃气涡轮发动机中叶片无论是压气机叶片还是涡轮叶片,它们的数量最多,而发动机就是依靠这众多的叶片完成对气体的压缩和膨胀以及以最高的效率产生强大的动力来推动飞机前进的工作。

叶片是一种特殊的零件,它的数量多,形状复杂,要求高,加工难度大,而且是故障多发的零件,一直以来各发动机厂的生产的关键,因此对其投入的人力、物力、财力都是比较大的,而且国内外发动机厂家正以最大的努力来提高叶片的性能,生产能力及质量满足需要。

1.叶片为什么一定要扭在流道中,由于在不同的半径上,圆周速度是不同的,因此在不同的半径基元级中,气流的攻角相差极大,在叶尖、由于圆周速度最大,造成很大的正攻角,结果使叶型叶背产生严重的气流分离;在叶根,由于圆周速度最小,造成很大的负攻角,结果使叶型的叶盆产生严重的气流分离。

航空叶片机原理

航空叶片机原理航空叶片机是飞机发动机中非常重要的部件,它直接影响着飞机的动力性能和燃油效率。

了解航空叶片机的原理对于飞机设计和维护都至关重要。

本文将介绍航空叶片机的原理,帮助读者更好地理解其工作机制。

航空叶片机的原理可以简单概括为将空气压缩、燃烧和推力转化为飞机动力的过程。

首先,空气通过进气口进入叶片机,叶片机内的叶片将空气压缩,增加了空气的密度和压力。

接着,压缩后的空气进入燃烧室,在燃烧室内与燃料混合并燃烧,产生高温高压的燃气。

最后,燃气通过喷嘴喷出,产生推力推动飞机前进。

叶片机的压缩过程是其工作原理中的关键环节。

通过叶片的旋转,空气被迫通过叶片间的缝隙,叶片的曲线设计使得空气在通过叶片时被压缩。

在这个过程中,叶片机内部的压力和温度都会升高,这也是为什么叶片机需要进行冷却的原因之一。

另外,叶片机的燃烧过程也是非常重要的。

在燃烧室内,空气与燃料混合并燃烧,产生高温高压的燃气。

这些燃气通过喷嘴喷出,产生的推力推动飞机前进。

燃烧室内的燃烧过程需要精确的控制,以确保燃料完全燃烧并产生足够的推力。

除了压缩和燃烧,叶片机的喷气过程也不容忽视。

喷气是叶片机产生推力的关键步骤,喷气的速度和方向直接影响着飞机的推力和效率。

因此,喷气口的设计和位置都需要经过精确计算和调整,以确保喷气能够产生足够的推力并保持飞机的稳定飞行。

总的来说,航空叶片机的原理涉及到空气压缩、燃烧和推力转化三个主要过程。

通过对这些过程的深入理解,我们可以更好地设计和维护叶片机,提高飞机的动力性能和燃油效率。

同时,对于飞机的飞行原理和动力系统也有着重要的启发作用。

希望本文的介绍能够帮助读者更好地理解航空叶片机的工作原理,为相关领域的研究和应用提供帮助。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

航空发动机中静叶与转子叶片的作用

航空发动机是现代航空运输的核心设备,其发动机设计和性能直接关系到飞机的安全和航程。

其中,发动机内部的静叶和转子叶片是发动机正常运转的关键部件,它们各自承担着不同的作用。

静叶是安装在发动机壳体内的固定叶片,主要作用是引导空气流动,帮助空气流向转子叶片,以便将空气压缩并喷出。

静叶的形状、数量和布局,都会影响到空气流动的速度和方向,从而影响到发动机的性能和燃油效率。

静叶的设计需要考虑到结构的强度和稳定性,以及与转子叶片的匹配度,以确保发动机正常运转和安全。

转子叶片是发动机内部旋转的叶片,在发动机运转时,它们通过旋转将空气压缩并喷出,产生推力。

转子叶片的材料、形状、数量和布局都会影响到发动机的性能和燃油效率。

转子叶片需要具备高强度、高耐磨和高温度耐受性能,以确保在高速高温的环境下正常运转。

综上所述,航空发动机中的静叶和转子叶片都是至关重要的部件,它们的合理设计和优化,直接关系到发动机的性能和安全。

随着科技的不断进步和发动机技术的不断创新,静叶和转子叶片的设计和制造也将不断升级和优化,以满足不断提高的飞行需求和安全要求。

- 1 -。