定型焙烧炉生产工艺的探索与优化

定型焙烧炉生产工艺的探索与优化

唐有运王敬东熊义香

湖北省黄麦岭磷化工有限责任公司

摘要:硫酸装置焙烧炉都是基于某一特定矿种而设计,但由于受到市场原料矿的供应和企业追求经济效益最大化的影响,很多硫酸厂在实际生产中往往会使用与原设计不同的矿种来组织生产。当矿种变化、入炉矿水份、粒级分布、杂质变化时,就需要调整与优化定型焙烧炉的生产工艺。我公司12万吨/年硫酸装置在没有原料烘干系统的情况下,使用过多种与设计有较大区别的矿种来组织生产,但通过生产工艺的调整,做到了长周期稳定均衡生产,为公司硫酸生产装置使用各种不同硫铁矿矿种提供了技术保障,也为公司追求经济效益最大化提供了空间。

关键词:定型焙烧炉生产工艺优化与探索

一、装置设计背景

我公司2004年建成投产的12万吨/年硫铁矿制酸装置是由中国石化集团南化设计院负责设计的。当时硫铁矿资源处于一种相对饱和的状态,高品位硫铁矿(含硫46-48%)市场供应充足,较易购买。同期我公司还有一套1995年建成投产的28万吨/年硫铁矿制酸装置,该装置在长期生产运行中,取得了焙烧高氟高硫含量的硫铁矿的成功生产经验,形成了一套独特的焙烧高氟高硫含量的硫铁矿生产工艺技术。该技术硫铁矿烧渣铁含量可达63%以上,高铁含量的硫铁矿烧渣既可生产球团矿供应给

钢铁厂,也可直接供应给钢铁厂,既解决了建设硫铁矿渣场所需较大投资难题,同时又由于高铁含量硫铁矿烧渣而获得了可观的经济效益。我公司12万吨/年硫铁矿制酸装置,就是直接用高品位硫铁矿作原料进行设计和建设的。

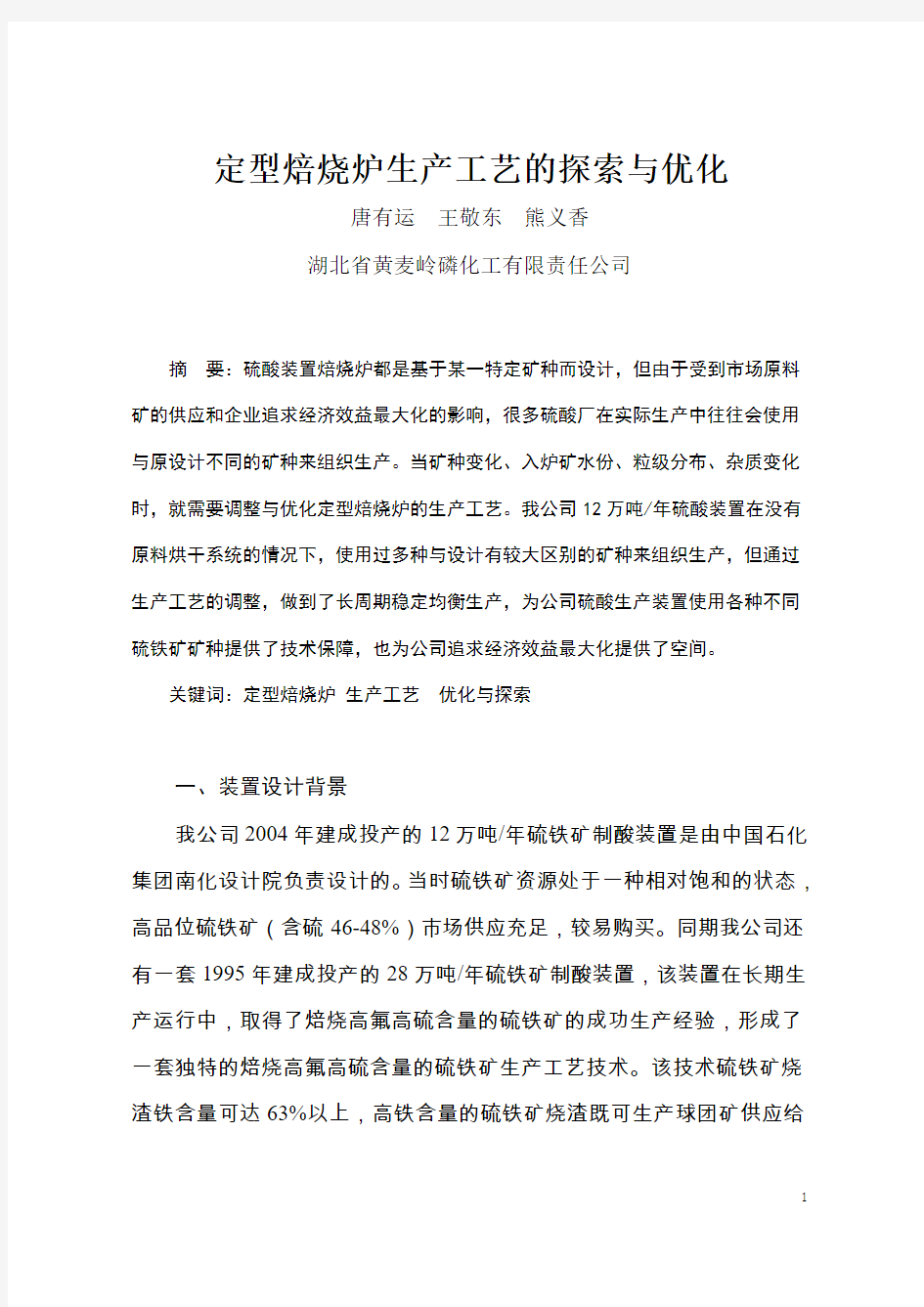

硫铁矿主要组成如下表:

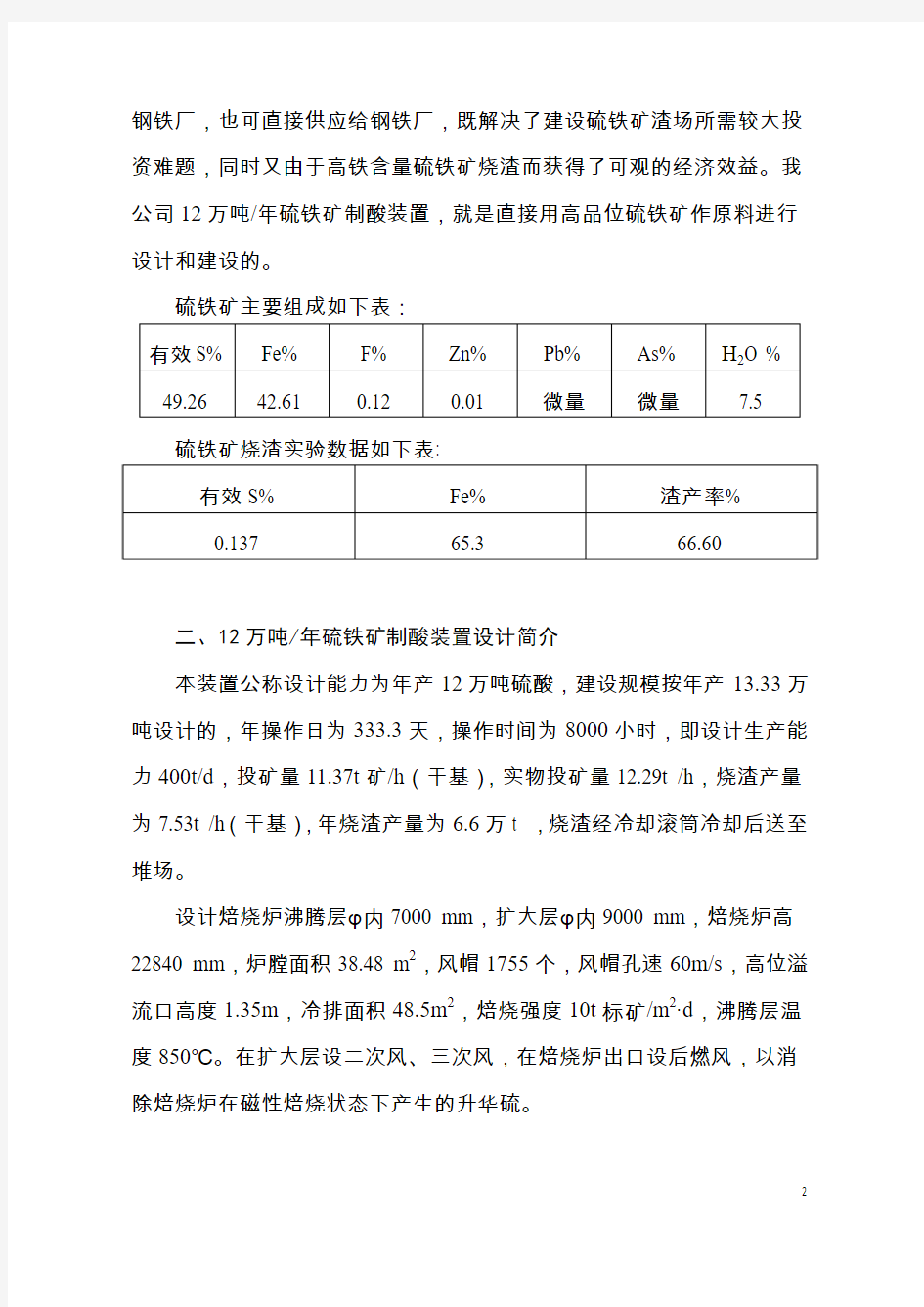

硫铁矿烧渣实验数据如下表:

二、12万吨/年硫铁矿制酸装置设计简介

本装置公称设计能力为年产12万吨硫酸,建设规模按年产13.33万吨设计的,年操作日为333.3天,操作时间为8000小时,即设计生产能力400t/d,投矿量11.37t矿/h(干基),实物投矿量12.29t /h,烧渣产量为7.53t /h(干基),年烧渣产量为6.6万t ,烧渣经冷却滚筒冷却后送至堆场。

设计焙烧炉沸腾层φ内7000 mm,扩大层φ内9000 mm,焙烧炉高22840 mm,炉膛面积38.48 m2,风帽1755个,风帽孔速60m/s,高位溢流口高度1.35m,冷排面积48.5m2,焙烧强度10t标矿/m2·d,沸腾层温度850℃。在扩大层设二次风、三次风,在焙烧炉出口设后燃风,以消除焙烧炉在磁性焙烧状态下产生的升华硫。

三、定型焙烧炉生产工艺的探索与优化

我公司12万吨/年生产硫酸装置建成投产运行两年后,硫铁矿的市场供应已出现了很大的变化,公司采购的高品位硫铁矿已不能满足28万吨/年硫铁矿制酸装置的需求,只能通过购买中低品位硫铁矿(含硫

35-40%)精选获得高品位硫铁矿(含硫≥48%),供28万吨/年硫酸装置使用,在精选过程中产出了大量含硫10%左右的尾砂。所以供应12万吨/年硫铁矿制酸装置的硫铁矿种与当初设计选定高品位硫铁矿种有很大

的变化。供12万吨/年硫铁矿制酸装置使用的硫铁矿主要有:直接购买的中低品位硫铁矿、我公司磷矿石精选磷后副产的中低品位硫铁矿、含硫10%左右的尾砂、硫磺、高品位硫铁矿、含硫量低的铁矿等。

不同矿种、不同品位以及不同水分和杂质含量的原料,其操作条件是不一样的。一般反映在焙烧炉的沸腾层温度、焙烧炉炉底压力、炉前风量、焙烧炉出口二氧化硫浓度等都不一样。使用水分含量高的硫铁矿时,一方面影响焙烧炉的热平衡,影响炉温指标而无法维持炉温,另一方面矿粒容易粘结成团,极易造成进料部位沸腾不良,引起堆积和结疤,在水分含量较高的硫铁矿原料时,由于投料量大而负荷高时,堆积和结疤矛盾更加尖锐,硫铁矿原料水分含量高还会使炉气体积增大,炉子容易产生正压,操作条件变差,使环境恶化。

我公司12万吨/年硫铁矿制酸装置经常在不同矿种之间切换生产,使焙烧和灰渣两个工序的生产经常发生波动,为了确保装置长周期稳定均衡生产,通过对生产工艺的调整与优化,逐步摸索出了一定生产经验,形成了一套较完整的生产工艺技术。现总结如下:

焙烧炉的正常操作并不很难,主要只要调节风量和矿量两项,如果

情况清楚了掌握了要领,便能得心应手,控制自如。但是若麻痹大意,不搞清各个因素相互间的关系,也可能会操作失措,不知所以,以致贻误时间,造成事故,带来不必要的损失。尤其是焙烧炉的反应迅速,变化很快,不冷静和认真操作是不行的。

首先谈谈焙烧炉操作的几点原则:

1、要掌握焙烧炉运行的全面情况

不仅仅是掌握好几个工艺指标问题,还要掌握入炉原料变化情况、排渣情况、炉前风量以及锅炉、冷却、除尘设备等,还有后序工序是否正常运行都可能影响炉子的稳定运行。

2、养成对各个指标、各个因素综合分析的习惯

不要看到了炉子的温度、压力变化就去轻易调节炉前风量,其实更应该从投矿量、排渣等因素去考虑。有时炉子温度高了偏偏只能减矿不宜减风,而炉子出口温度偏低却要增加炉底压力也不是调节风量。所以要将各个因素综合分析,而光凭不全面的经验,就难免顾此失彼,产生误操作。

3、要抓住主要矛盾、并养成过细的作风

在正常生产过程中遇到问题时,一定要分清主次,知道问题的根源所在。全面细致地了解情况,冷静分析,将问题真正搞清,耐心比急躁好几百倍,分析问题只能“去伪存真”,才能“由表及里”。有时因为设备出了问题,如焙烧炉内风帽损坏,空气室内漏入矿灰,使压力表堵塞,引起炉底压力异常,如果不找到真正原因,而在工艺上分析肯定会适得其反。

4、提倡一个“勤”字,要作预见性调节

操作调节动作要小,不能怕麻烦,要逐步调节,不是在不得已情况

下不作大幅度调节,每次调节后要先观察出变化,然后再作第二步动作。不要一次变动几个因素将情况搞乱。只有勤观察、勤思考分析,才能做到准确地预见性调节,使炉子听你指挥,操作上才能达到一个“稳”字。

下面具体谈谈使用不同矿种硫铁矿原料生产的一些经验:

1、焙烧中低品位硫铁矿

(1)中低品位硫铁矿的组成及特性

中低品位硫铁矿由公司磷矿石精选磷后副产硫精砂(含硫33-35%)与外购中品位硫铁矿浮选后的尾砂(含硫10%)混合配矿而成。混合矿含硫25-30%,矿粒度细,杂质含量高(主要是粘土),滤水性差,自然堆放不易变干。由于尾矿品位波动大,所以混合矿品位稳定性差。另外本装置原料矿库为公司原有20吨锅炉干煤棚改造而成,库容量小(3000t 左右),又无干燥系统。这样导致入炉矿含水量常高达10%左右,入炉矿进入焙烧炉只能用φ25 mm筛网过筛,有时甚至用φ30 mm筛网过筛。从入炉料仓可以看到入炉矿中有大量泥团,有时还有一部分小石子。

(2)生产中存在的问题

由于入炉混合矿具有品位稳定性差、品位低、含水量高等特性,导致了焙烧炉下料口经常堆积,生产难以稳定。另外还造成灰渣量大,且不稳定,冷却滚筒冒灰严重。该装置原设计使用的是高品位硫铁矿,按100%设计负荷生产时,系统的灰渣量只有7.53t /h(干基)。而改用这种中低品位矿后,要想维持100%设计负荷生产,投矿量就要达到20 t /h(干基),实物投矿量为22.22 t /h,并且这种中低品位硫铁矿的烧渣产率高达78.04%,灰渣量达17.34t /h(干基),这已远远超出了原有的设计值。只能通过降负荷的办法维持生产,此时灰渣量还是达到15.60t /h(干基),

并且这种含粘土的烧渣比重轻,体积大,亲水性差,冷却滚筒增湿段调水困难,不是拉稀就是冒灰,既严重污染了生产环境,又损伤托辊、皮带等设备,装置不能长周期稳定均衡生产,生产一度陷入非常被动的局面。

(3)生产工艺的调整与优化

着眼于公司利益,适应市场变化,使用多种硫铁矿入炉焙烧生产是必由之路。生产实际表明入炉硫铁矿品位的较大波动导致了投矿量变化频繁,入炉硫铁矿的粒度粗细不均匀导致了底压的较大波动,最后导致高位排渣溢流量的较大变化,是灰渣量不稳定的主要原因。采取关闭高位排渣口,通过低位排渣口控制底压,用人工拖渣的措施,虽然能减轻冷却滚筒负荷,改善操作条件,但操作劳动强度太大,且环境恶劣。

为解决出渣量不稳定及下料口堆积的生产工艺技术问题,经过生产工艺分析,采取改变低位排渣进入冷却滚筒的管道直径、新增插板阀及备用中间开不同圆心孔插板等有效措施,将低位排渣插板阀的开度由时常变化改为一个固定的开度,能够稳定地控制低位排渣量。采取调整高位排渣溢流口的高度,焙烧炉沸腾层高度增加了0.2m,焙烧炉稳定性变强、热容量增加、矿砣不易沉底而在炉料中受热炸开,在下料口处有堆积时采用压缩空气及时将堆积矿捅开,很好地解决了下料口堆积问题;同时加快了底压的上涨速度,从而增加了低位排渣量,使得炉内粗粒级矿渣能及时排走,保证了焙烧炉良好的沸腾状态。使用不同开孔直径的低位排渣插板,能方便调节沸腾炉内的排渣量,将焙烧炉底压控制在一个相对稳定的范围,稳定了焙烧系统生产控制,整个硫酸装置生产也进入良性循环。

2、焙烧高品位硫铁矿掺配低含硫量铁矿的混合矿

2008年由于铁矿石价格上涨,高品位硫铁矿烧渣(含铁63%)价格也上涨迅猛,为获取最大的经济效益,当时公司购进了一批低含硫量的铁矿石,并将此矿与高品位硫铁矿混配入炉焙烧,以提高硫铁矿烧渣产量。

低含硫量铁矿的主要成分如下表:

低含硫量铁矿烧渣实验数据如下表:

以上数据表明低含硫量铁矿是一种高氟、高铁、低硫含量的铁矿,并且此矿的烧渣产率相对较高。高品位硫铁矿中掺配一定量的此矿,无疑会给公司带来较好的经济效益。

(1)低含硫量的铁矿特性

此矿具有磁硫铁矿的特性,在堆放及运输的过程中易发生结团现象。在室外自然堆积状态下,能氧化发热甚至可以自燃,在沸腾炉内发热量较高,并且实际生产中也表现出了磁硫铁矿的特性。

(2)生产存在的问题

我公司是在全烧高品位硫铁矿(含硫47%左右),(当时负荷为430t/d,炉温为880-900℃)后转烧高品位矿掺配此矿的,掺配比3:2(混合矿含硫35%左右)。该混合矿入炉焙烧后炉温上升,虽然生产控制负荷到400t/d左右,但炉温还是涨到了930-960℃,说明此矿发热

量较普通硫铁矿高。我们通过观察炉子冷灰口排渣发现排出的底渣较粗,大的有10mm左右,一般也有6mm,颗粒为轻微疏松结构,里面呈黑色,表面呈红色壳状。这说明此矿反应缓慢,在给料部分形成的二次矿团在炉内表层氧化结壳后,矿团里面不能完全炸开而散开,在出渣皮带取样测得烧出率急剧下降,烧出率只有98%。沸腾炉下料口处有沉砂,且焙烧炉温度出现波动。

(3)生产工艺调整与优化

为防止焙烧炉发生严重积冷灰,保证焙烧炉正常稳定生产,我们采取关闭焙烧炉的正常高位溢渣口,全部通过低位排渣,提高炉底压力,并控制排渣的速度;采用更小网孔的原料筛;在两个下料口处各增加一根压缩空气管(气压为5kgf/cm2),以吹扫下料口附近的冷砂,加快冷砂至炉子中心的速度等措施,稳定了炉内下料口处温度,下料口处沉砂也明显减少,焙烧炉正常稳定运行。为了防止焙烧炉底部温度超标采取了两个方面的措施:一是准备水枪,在底温超过950℃时向炉内喷水,以降低底温;二是降低底风,使渣的颜色接近黑色,按磁性焙烧气氛控制。通过这两个措施很好地解决了炉底温度超标的问题。

掺配含硫量低的铁矿主要是通过混配掺烧得到高铁含量的硫铁矿烧渣,进而提高经济效益。在使用这种易结块磁硫铁矿生产而系统本身又没有很好的破碎系统时,要注意该矿不要长久堆放,即买即用。如果有条件最好进行破碎筛分,保证入炉矿的粒度粗细在指标范围之内。

3、焙烧选硫后的尾砂掺配硫磺的混合矿

通过效益对比,使用高品位硫铁矿焙烧制酸工艺要优于使用中低品位硫铁矿焙烧制酸工艺。我公司调整原料矿结构,将公司自产的精选磷

后副产的硫精砂再次精选得到高品位硫精砂(含硫≥48%),作为高品位矿直接入炉供28万吨/年硫铁矿制酸装置使用。同时为了充分利用硫资源,决定选硫后的尾砂(含硫10%)直接掺配价格稍低的硫磺,使入炉混合矿硫含量在35%左右,供12万吨/年硫铁矿制酸装置使用。

(1)尾砂的特点

受选硫工艺的影响,尾砂含硫不均匀,品位波动大;尾砂大部分为粘土,粒级分布不均匀,粗粒级和细粒级量大,中间粒级量少;疏水性差,即使堆存一年,尾砂堆中间仍然含水量高;容易板结,进炉时矿团多,入炉后矿团不能完全散开。

(2)生产中存在的问题

焙烧尾砂掺配硫磺的混合矿的最大问题是焙烧炉沸腾不良。主要原因是尾砂细粒级量较大,焙烧生产时大部分以矿灰的形式从炉子出口随气流而出,留在焙烧炉内的较少。即使关闭高位溢渣口,底压也上升缓慢,导致低排排渣量不足,炉内粗颗粒多,积冷灰,下料口堆积。

(3)生产工艺调整与优化

为解决焙烧此混合矿存在的问题,采取以下措施:首先将低位排渣改成人工用斗车排底渣,待底渣冷却后过4mm筛网筛分,将筛分后粒级符合要求的底渣掺入原料中,再次入炉生产,由于加入这种粒级稍粗的底渣后底压上涨较快,控制底压在合适的范围内,最后再通过低位排渣口由人工用斗车排渣,如此循环,焙烧炉内的沸腾状况趋于正常稳定。

尾砂成功掺烧硫磺即提高了装置的生产负荷,又充分利用了硫资源。尾砂成功掺烧硫磺不仅给公司创造了良好的经济效益,还有效保护了生态环境。

四、结论

硫酸生产装置焙烧炉都是针对某一种特定矿种而设计的。但在实际生产中,由于种种原因,最后入炉的矿与原设计的矿种会有很大的变化,作为生产管理者要从影响焙烧炉操作的主要因素:矿含硫、矿含水、矿的粒度、入炉风量等条件入手,仔细分析,认真寻找解决问题的最佳途径。只有这样,才能使装置对原料矿的适应性更强,操作弹性也更大,硫酸装置长周期均衡稳定运行就成为必然。

中国石油和化工勘察设计协会硫酸和磷肥设计专委会

暨全国化工硫酸和磷肥设计技术中心第十三次年会

《论文集》

2010年10月厦门

能源管理中心建设对节能工作的影响.docx

能源管理中心建设对节能工作的影响国家为促进“节能减排”和“两化融合”战略,财政部、工业和信息化部于20XX年联合下发了《关于印发<工业企业能源管理中心建设示范项目财政补助资金管理暂行办法>的通知》(财建[20XX年前,有色金属行业建设80个企业能源管理中心,其中铝(含氧化铝)冶炼企业约30个。国家统计局数据显示,20XX年氧化铝产量7253万吨,同比增长9.9%,氧化铝产量仍然保持着高增长势头。所有氧化铝企业都是国家“万家企业”重点用能单位。如何更好地节能降耗、控制成本,一直都是氧化铝企业研究的重要课题。 1建设氧化铝能源管理中心的意义 氧化铝生产流程长,工艺复杂,且多数与热电联产,使用多种能源,能耗水平与生产指标密切相关。建设能源管理中心,为指标优化提供技术手段,对能源及工艺参数的监测与分析,测算生产过程的物料平衡和热平衡,构建专家数据模型,同时运用精益生产管理工具,查找能源使用的可改进点,指导生产技术人员采取优化措施,减少能源浪费、提高能源利用效率,最终实现保护资源和环境的目标。XX 某氧化铝企业能源管理中心项目已经通过工业和信息化部验收,节能效果达到建设要求。企业通过能源管理中心项目建设和几年来的运行实践,完善了氧化铝生产系统的软、硬件,提高了生产管控能力,提升了能源管理水平,提高了广大员工的节能意识,产生的结果是产品能耗的大幅降低,产品竞争力显著提升。 2氧化铝能源管理中心的建设内容及影响

XX某氧化铝企业采用拜耳法管道化溶出生产工艺,大型用能设备有破碎机、磨机、溶出机组、沉降槽、过滤机、种分槽、蒸发器和焙烧炉等,其配套热电厂为氧化铝生产提供高低压蒸汽和电力、煤气、水等,配备有煤粉炉、循环流化床锅炉、煤气炉和背压式、抽凝式发电机。企业每年能源消耗总量超过120万吨标准煤。建设能源管理中心,对现有能源计量、生产检测、控制与网络基础设施进行排查、设计和完善;建立一套集中、扁平化的氧化铝能源管控一体化系统和能够指导实际生产的氧化铝专家数据模型,实现能源生产、输配、使用等环节的在线监控、能源平衡调度和基础能源管理等功能;为氧化铝企业生产组织提供技术分析手段和工具,达到系统节能、降低成本的目标。 2.1建立能源实时监控系统 能源管理中心项目完善了氧化铝生产系统中的计量仪表和检测设备,建设了涵盖整个氧化铝生产系统监控网络,按需配置硬件终端和服务器,通过各种接口技术采集所有能源计量和检测信息,提供可靠、稳定的基础数据。实现氧化铝能源介质、关键工艺参数及主要用能设备运行效率的在线监测,生产调度人员实时了解能源的生产量、使用量和损耗量,为管理者装上“眼睛”,及时发现不合理用能,减少能源浪费。 2.2建立能源科学调度系统 在能源管理中心系统中设计氧化铝实产模型的测算,及时掌握生产动态,同时对能源进行科学预测与排产优化,实现能源生产、输配

烘烤炉安全操作规程

行业资料:________ 烘烤炉安全操作规程 单位:______________________ 部门:______________________ 日期:______年_____月_____日 第1 页共6 页

烘烤炉安全操作规程 1、为了加强员工对电烘烤炉操作标准化、提高员工自我保护意识和人身安全的管理,特制定本操作规程。 2、操作电烘烤炉必须由作业长指定人员操作,其他与烘烤炉作业无关的人员禁止操作。配合操作电烘烤炉的人员必须听从作业长指定的人员安排,做到明确一人负责统一协调指挥。 3、准备工作: ⑴烘烤件需放置在烘烤车平整处,烘烤件的摆放宽度应小于炉壁内,长度应不超过烘烤车的长度。 ⑵烘烤件要放置整齐并有防倒措施,防止烘烤车移动时烘烤件倒下伤人(例如:放在铁框内或用钢筋拦截等)。 ⑶烘烤炉内切匆放置其它易燃、易爆及带有挥发性物品。 ⑷烘烤件放置好后,慢慢的把烘烤车送入炉内。要求有人指挥进出烘烤车,并要注意烘烤车防止烘烤车脱轨以及烘烤件碰撞到烘烤炉壁,导致烘烤件倒下伤人以及烘烤件的损坏。 ⑸烘烤车送入烘烤炉内关闭炉门,炉门升降时应注意滑道内是否有杂物以及炉门附近的电线。以防炉门升降时发生事故。 ⑹开机前应要求电工检查电压、电流是否正常,检查各配电柜开关接线是否有松动情况(主要是接地线),各电源线有无裸漏、漏电现象。循环风机是否良好的工作,风机有无杂质。 ⑺以上各项无问题后,然后开机升温进行工作,升温顺序应按照烘烤件的工艺要求,逐步升温。 4、使用中注意事项: 第 2 页共 6 页

⑴在使用过程中不准有人上设备观看,以免烫伤。 ⑵在使用时应有人监护,应做到有监管有记录,要求每一小时检查一次并对烘烤曲线图纸检测。 ⑶严禁在烘烤炉内或附近睡觉,取暖以及烤衣物等。 ⑷配电柜内尘土应每天进行清理。 ⑸设备不要带病运转,发现故障隐患,应及时停机检查,直到查明原因并维修正常后,方可再开机。 5、烘烤工作结束: ⑴工作完毕后,切断电源,以利安全。 ⑵烘烤炉关闭后需等到烘烤件温度下降到40C以下后方可取出烘烤件,以防烫伤或火灾事故。 ⑶烘烤件取出时应慢慢的把烘烤车退出烘烤炉。要求有人指挥,并要注意烘烤车防止烘烤车脱轨以及烘烤件碰撞到烘烤炉壁,导致烘烤件倒下伤人以及烘烤件的损坏。 ⑷烘烤炉工作一个周期后,要清扫烘烤车下的卫生以及炉门保养。保证烘烤车下、炉门滑道内无杂物和畅通。 烘焙食品生产的安全防线 烘焙食品等食品精细加工行业对空气洁净等级非常高,除了臭氧发生器消毒设备外,办理认证还需要风淋室等净化设备。由于烘焙食品加工的生产的环境相对潮湿,所以需要不锈钢风淋室,防止生锈。 第 3 页共 6 页

浅谈炭素制品焙烧工艺的优化

浅谈炭素制品焙烧工艺的优化 随着改革开放的逐步深化,我国的经济获得了迅速的发展,由此而引发的各个行业的竞争也日趋激烈。企业要想获得生存和发展,就必须提高自身实力和竞争力。而提高竞争力的有效途径就是降低生产成本,目前,在很多工厂中通常采用优化现有生产线的方法。炭素制品的生产需要经过一道非常重要的工序——焙烧,在这一阶段需要使用到燃气和填充物料,通过降低这部分损耗,可以实现节能减排的目标,文章对此进行了深入细致的分析和论述。 标签:炭素制品;焙烧;工艺优化;节能减排 工业的蓬勃发展,使人们的生活水平获得很大提高,带来了很多的便利,而工业造成的污染和环境的破坏却是不容忽视的问题,如何在保障生产的同时,尽量减少能源的消耗,减少对环境的污染,是当前人们普遍关注的焦点。在炭素制品的生产过程中,同样会产生大量的能源消耗,这其中焙烧流程占有的比例很大,因此降低这一工序的能源消耗,成为降低炭素制品生产整体能耗的关键。目前,针对焙烧工艺流程开展了很多研究,以求通过对焙烧流程的改进和优化,减少对于空气质量的破坏和环境的污染,并实现降低能源消耗的目的。 1 焙烧工艺优化的意义 传统的焙烧炉有着很多缺点,如需要消耗很大的能源、生产过程损耗较大、所需的生产周期长,同时还会对环境造成很大污染。这是同节能减排、可持续发展的方向相背离的,同时与当前经济快速发展、竞争日趋激烈的形势不相适应。因此,对于焙烧工艺流程进行优化和改进,成为摆在业内人士面前的一个重要课题。 2 焙烧工艺的优化分析 有盖式环式焙烧炉是目前在国内较为普遍使用的焙烧炉。环式焙烧炉主要由阴极焙烧炉、罗茨真空泵、吸料罐、天车以及强制冷却盖、焙烧炉燃烧控制设备等组成。阴极炭素产品的生产过程中,对于焙烧温度有一定的要求,即焙烧温度应在1250℃以上,制品温度达到1200℃。此外,工艺流程并非开放式的,而是在封闭式的状态下运行。可以说,阴极焙烧炉既是关键设备,也是核心设备,在焙烧流程中,具有非常重要的作用。对于炭素生产的流程,如破碎、配料、产品成型等,碳素厂会对其负荷率进行设计,而阴极焙烧炉的实际负荷率却远大于设计负荷率。因此,可以通过使阴极焙烧炉的日常产量提升的方式,来让上游辅助生产设备的潜力得以充分发挥,由此使阴极焙烧炉的产能也获得提高。 2.1 增加火井与料箱数量 焙烧炉的产量和它的装炉量有着密切的联系,因此可以采取相应的改进措施来提高焙烧炉的装炉量。目前,国内的碳素厂使用的阴极焙烧炉普遍有18个炉

锌沸腾焙烧炉工艺操作规程

锌沸腾焙烧炉工艺操作规程(部分) 3 工艺流程 6#沸腾炉锌精矿焙烧工艺流程(见图1)。 4 4.1 焙烧目的: 在焙烧时尽可能将锌精矿中的硫化物氧化生成氧化物及生产少量硫酸盐,并尽量减少铁酸锌、硅酸锌的生成,以满足浸出对焙烧矿成分和粒度的要求及补充系统中一部分硫酸根离子的损失。同时得到较高浓度的二氧化硫烟气以便于生产硫酸。 4.2 锌精矿沸腾焙烧原理: 锌精矿沸腾焙烧就是利用具有一定气流速度的空气自下而上通过炉内矿层,使固体颗粒被吹动,相互分离而呈悬浮状态,达到固体颗粒(锌精矿)与气体氧化剂(空气)的充分接触,以利化学反应进行。其主要化学反应如式(1)~式(6): 2ZnS+3O2 ====2ZnO+2SO2 (1)

ZnS+2O2====ZnSO4 (2) 3ZnSO4+ZnS====4ZnO+4SO2 (3) 2SO2+O2 2SO3 (4) ZnO+SO3 ZnSO4 (5) XZnO+YFe2O3XZnO.YFe2O3 (6) 5 原材料质量要求 5.1 入炉混合锌精矿:应符合Q/ZYJ0 6.05.01.01—2005《混合锌精矿》的规定。 5.1.1 化学成分(%): Zn≥47 S:28~32,Fe≤12,SiO2≤5,Pb≤1.8,Ge≤0.006,A s≤0.45 ,Sb≤0.07,Co≤0.015 Ni≤0.004。 5.1.2 水分:6%~8%。 5.1.3 粒度小于14mm,无铁钉、螺帽等杂物。 5.2 工业煤气(%):应符合Q/ZYJ15.02.01—2003《工业煤气》的规定。 要求煤气压力在3000Pa以上,煤气流量不小于6500m3/h。 6 工艺操作条件 6.1 沸腾焙烧 6.1.1 鼓风量:14000 Nm3/h~30000Nm3/h 6.1.2 鼓风机出口压力:12kPa~16kPa 6.1.3 沸腾层温度:840℃~920℃ 6.1.4 炉气出口负压:0~30Pa 6.2 余热锅炉 6.2.1 出口烟气温度:340℃~390℃ 6.2.2 出口烟气压力:-100Pa~-200Pa 6.2.3 汽包工作压力:4.01MPa±0.3MPa 6.2.4 过热器出口蒸汽温度:380℃~450℃ 6.2.5 给水温度:100℃~105℃ 6.3 旋涡收尘器 6.3.1 入口烟气温度:330℃~380℃ 6.3.2 出口烟气温度:320℃±10℃ 6.3.3 入、出口烟气压差:800Pa~1200Pa 6.4 电收尘 6.4.1 入口烟气温度:280℃~340℃ 6.4.2 出口烟气温度:≥235℃ 6.4.3 出口烟气压力:-2450Pa~-2700Pa 6.5 排风机 6.5.1 入口烟气温度:210℃~300℃ 6.5.2 入口烟气压力:-2650Pa~-2900 Pa

阳极焙烧炉节能降耗的对策(1)(1)

阳极焙烧炉节能降耗的对策 唐林、高守磊 (索通发展股份有限公司山东德州251500) 摘要:焙烧炉经过4年以上运行后,炉室密封不好,漏风系数高,造成燃料利用效率低,能耗高,制品温度下降,影响了产品质量。本文从改进焙烧工艺以及焙烧操作等方面采取相应的对策,改善焙烧炉保温措施,降低焙烧炉燃料消耗、提高焙烧产品质量。 关键词:焙烧炉;燃料利用效率;产品质量 METHODS TO IMPROVE FUEL UTILIZATION FOR OPEN TOP ANODE BAKING FURNACES Lin Tang,Shoulei Gao Sunstone Development Co.,Ltd,Shandong Dezhou251500 Abstract t:As a baking furnace ages,cracks and openings develop in the furnace Abstrac which allow outside air to enter.Unless proper corrective actions are implemented, gas consumption can increase,final baking temperatures can decrease,and baked anode properties can deteriorate.In this paper,methods are presented for improving the efficiency of fuel utilization for aging furnaces,and thereby lowering fuel consumption,while maintaining or improving anode finishing temperatures and anode properties. Keywords:Baking furnace,Fuel utilization,Products quality 一、前言 铝用预焙阳极生产过程中,焙烧是最后和最重要的工序之一[1]。通过焙烧,生坯发生一系列的物理化学变化,粘结剂沥青炭化生成的沥青焦把骨料和粉料颗粒结合成为牢固的整体,达到铝电解用户使用的要求。焙烧过程能源消耗大、影响最终产品质量和企业经济效益。 索通发展股份有限公司是国内领先的铝用炭阳极专业生产厂家,经过10多年的发展,目前炭阳极生产能力已经达到27万吨,在建项目阳极产量25吨,90%以上的产品出口到美国、欧洲等世界各地。产品质量受到了国内外用户的好评。 公司2#焙烧炉于2007年投入运行,为38室敞开式环式焙烧炉,每个炉室有7箱8火道,使用2个自动控制燃烧系统,每个系统由3个加热架(HR),一个排烟架(ER),一个测温测压架(TPR)和一个鼓风架(BR)等组成。每个燃烧系统采取6室运行8室冷却。2#焙烧炉经过4年多运行后,炉体、料箱已经变形,破损情况在不断加重,炉室密封不好,漏风系数高,造成焙烧生产燃料利用效率低,能耗高,制品保温时间下降,产品质量受到了影响。 2008年、2009年、2010年2#焙烧炉燃料利用率、制品保温时间、产品电阻率的平均值变化情况,见表1。 作者简介:唐林男1968年出生从事管理工作20年,主要从事炭阳极生产技术管理及技术研发。

生产工艺改进方案(优.选)

生产工艺改进方案 【导语】生产就是人们的基础,没有生产力,社会就运转不下了,本人为你收集了生产工艺改进方案,供您参考和借鉴。 在流程图、精益生产远景图的指导下,流程上的各个独立的改善项目被赋予了新的意义,使员工十分明确实施该项目的意义,持续改进生产流程的方法主要有以下7种:如果产品质量从产品的设计方案开始,一直到整个产品从流水线上制造出来,其中每一个环节的质量都能做到百分百的保证,那么质量检测和返工的现象自然而然就成了多余之举。因此,必须把“出错保护”的思想贯穿到整个生产过程,也就是说,从产品的设计开始,质量问题就已经考虑进去,保证每一种产品只能严格地按照正确的方式加工和安装,从而避免生产流程中可能发生的错误。消除返工现象主要是要减少废品产生,严密注视产生废品的各种现象(比如设备、工作人员、物料和操作方法等),找出根源,然后彻底解决。 生产布局不合理是造成零件往返搬动的根源,在按工艺专业化形式组织的车间里,零件往往需要在几个车间中搬来搬去,使得生产线路长,生产周期长,并且占用很多在制品库存,导致生产成本很高。通过改变这种不合理的布局,把生产产品所要求的设备按照加工顺序安排,并且做到尽可能

的紧凑,这样有利于缩短运输路线,消除零件不必要的搬动及不合理的物料挪动,节约生产时间。 在精益生产企业里,库存被认为是最大的浪费,因为库存会掩盖许多生产中的问题,还会滋长工人的惰性,更糟糕的是要占用大量的资金,所以把库存当作解决生产和销售之急的做法犹如饮鸩止渴。 减少库存的有力措施是变“批量生产、排队供应”为“单件生产流程”。在单件生产流程中,基本上只有一个生产件在各道工序之间流动,整个生产过程随单件生产流程的进行而永远保持流动。 理想的情况是,在相邻工序之间没有在制品库存。当然实际上是不可能的,在某些情况下,考虑到相邻两道工序的交接时间,还必须保留一定数量的在制品库存,精益生产中消灭库存的理念和方法与准时生产JIT的理念和方法类似。 从生产管理的角度上讲,平衡的生产计划最能发挥生产系统的效能,要合理安排工作计划和工作人员,避免一道工序的工作荷载一会儿过高,一会儿又过低。 在不间断的连续生产流程里,还必须平衡生产单元内每一道工序,要求完成每一项操作花费大致相同的时间,使每项操作或一组操作与生产线的单件产品生产时间相匹配。单件产品生产时间是满足用户需求所需的生产时间,也可以认为是满足市场的节拍或韵律。在严格的按照Tacttime组织

气体悬浮焙烧炉教材

气体悬浮焙烧炉教材 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】

一、回转窑的描述: 氢氧化铝焙烧是氧化铝生产工艺中最后一道工序,焙烧的目的是在1000℃左右的高温下把氢氧化铝的附着水和结晶水脱除后,从而生产出符合电解要求和其他用途的氧化铝。 自1856—1892年以来,分别由法国萨林德厂和奥地利人拜耳研究发明碱-石灰烧结法和利用苛性碱溶液直接浸出铝兔矿生产氧化铝的拜耳法以来,已有100多年的历史了,截止到1963年,世界各国氧化铝厂基本上都采用回转窑焙烧氢氧化铝来生产氧化铝的工艺流程。 回转焙烧窑的长度一般都在100米左右,直径在3米左右,有2%左右的斜度。在开始下料前,首先要点燃安装在窑前的油枪,把窑内的温度加热到1000℃以上后,开始下料,入窑后的湿氢氧化铝随窑体的旋转由窑尾被送到窑头,而热气流从窑头向窑尾流动,使湿氢氧化铝在窑内经过烘干、脱水、晶型转变等物理化学变化而焙烧成氧化铝。 根据物料在窑内发生的物理化学变化,可以将窑从窑尾起划分为以下四个带: 1、烘干带:此带的主要作用是去除附着水,入窑后的湿氢氧化铝并参和电收尘来的窑灰由30℃左右被加热到200℃左右,附着水全部被蒸发,烘干带的热气则由600℃左右降低到250—350℃左右出窑,经旋风收尘器至电收尘后排入大气层。 2、脱水带:此带的主要作用是去除结晶水,氢氧化铝由200℃左右继续被加热到900℃左右,全部脱除结晶水变为嘎马氧化铝(γ—氧化铝),而此带的温度由1050℃左右降到600℃左右。 3、煅烧带:此带的主要作用是进行晶型转变,火焰温度可达1500℃左右,嘎马氧化铝(γ—氧化铝)转变为阿尔法氧化铝(α—氧化铝),焙烧温度在1100—1200℃左右,物料在窑内停留40—45分钟左右。

焙烧岗位安全操作规程(通用版)

The prerequisite for vigorously developing our productivity is that we must be responsible for the safety of our company and our own lives. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 焙烧岗位安全操作规程(通用版)

焙烧岗位安全操作规程(通用版)导语:建立和健全我们的现代企业制度,是指引我们生产劳动的方向。而大力发展我们生产力的前提,是我们必须对我们企业和我们自己的生命安全负责。可用于实体印刷或电子存档(使用前请详细阅读条款)。 一、开停车操作 1.开车前的准备 1)新炉或大修后的开车准备 检查焙烧炉本体,(入孔、点火孔、下料口、排渣口、气体出口等处的衬砖是否符合要求)炉膛内是否清理干净。 2)排渣是否完好,排渣口高度是否符合要求。 3)焙烧炉冷却水管上水是否畅通,质量是否符合要求。 4)风帽周围的耐火泥是否填好,高度是否符合要求,风眼有无堵塞。 5)风室和风管内是否清理干净,阀门是否灵活好用。 6)原料贮斗内有无存矿,投矿插板是否灵活好用。 7)旋风除尘器,排灰是否畅通,顶部砂封是否打开。 8)喂料皮带调速电机是否完好,减速机电位是否正常,空转是否良好。

9)油泵、油枪、空压机是否处于备用状态,(可炉外点燃检查)准备好升温用的柴油,点火物及所用工具。 10)操作场地是否清理干净,防护用品是否完备,安全设施是否完好。 11)仪表是否准确,照明是否完善。 3.短期停车后开车准备 1)检查所检修设备是否完成,入孔及沙封是否密封。 2)联系原料工段供矿,和锅炉控制水位至正常。 3)检查各排灰点是否畅通。 4)开启空气鼓风机冷却水至正常,通知电工给风机送电。 6.短期停车后的开车 1)接到开车通知后,做好启车准备,待SO2风机启动后,即可启鼓风机。 2)启动喂料皮带,联系排渣岗位启动排渣设备。 3)将风量压力,温度逐渐提到正常操作指标范围内。 4)检查焙烧炉,旋风除尘器排渣排灰是否畅通。 7.停车 A、短期停车:

炭素焙烧炉节能研究与应用

万方数据

万方数据

万方数据

炭素焙烧炉节能研究与应用 作者:张斌, 谭芝波, ZHANG Bin, TAN Zhi-bo 作者单位:山东晨阳碳素股份有限公司,山东济宁,272000 刊名: 炭素技术 英文刊名:CARBON TECHNIQUES 年,卷(期):2010,29(5) 本文读者也读过(10条) 1.吉延新.魏新伟.李宪磊.杨静.于易如.贾鲁宁.王平甫.JI Yan-xin.WEI Xin-wei.LI Xian-lei.YANG Jing.YU Yi-ru.JIA Lu-ning.WANG Ping-fu炭阳极在铝电解槽中混装使用的试验分析和建议[期刊论文]-炭素技术 2011,30(1) 2.魏新伟.吉延新.杜滨滨.刘志强.于易如.贾鲁宁.WEI Xin-wei.JI Yan-xin.DU Bin-bin.LIU Zhi-qiang.YU Yi-ru.JIA Lu-ning优化焙烧曲线生产优质预焙阳极[期刊论文]-炭素技术2010,29(3) 3.顾伟良.薛殿贵.刘春雷.GU Wei-liang.XUE Dian-gui.LIU Chun-lei炭素炉窑的发展趋势及节能措施[期刊论文]-炭素技术2011,30(4) 4.李宪磊.杨静.杜滨滨.于易如.贾鲁宁.王平甫.LI Xian-lei.YANG Jing.DU Bin-bin.YU Yi-ru.JIA Lu-ning. WANG Ping-fu预焙阳极电阻率的影响因素分析与探讨[期刊论文]-炭素技术2010,29(6) 5.常先恩.陈开斌.CHANG Xian'en.CHEN Kai-bin铝用炭阳极焙烧炉节能技术探讨[期刊论文]-炭素技术 2007,26(5) 6.王忠心.WANG Zhong-xin敞开式阳极焙烧炉发展方向展望[期刊论文]-轻金属2005(5) 7.杨正华阳极焙烧炉节能型炉具的应用与研究[期刊论文]-轻金属2009(8) 8.林萍.张峰.张艳伟.李庆余.王红强.LIN Ping.ZHANG Feng.ZHANG Yan-wei.LI Qing-yu.WANG Hong-qiang铝电解用炭素阳极抗氧化涂层的性能研究[期刊论文]-应用化工2011,40(1) 9.张明谦.ZHANG Ming-qian预焙炭阳极生产工艺改进[期刊论文]-炭素技术2010,29(5) 10.龚思如.GONG Si-ru提高阳极一级品率,降低阳极消耗[期刊论文]-轻金属2010(10) 本文链接:https://www.360docs.net/doc/e3135847.html,/Periodical_tsjs201005013.aspx

氧化铝循环沸腾焙烧炉及其耐火材料的选择

氧化铝循环沸腾焙烧炉及其耐火材料的选择 中铝山东分公司为提高氧化铝生产工艺和技术装备水平,从德国卢奇公司引进一套产能为1600t/d氧化铝工艺技术及自动化水平高的流态化循环沸腾焙烧炉。1997年9月点火烘炉、投运。随后安装的一套于2001年11月点火。此套装置所用的耐火材料内衬为硅酸钙板、轻质浇注料、耐火浇注料、耐火粘土砖和耐火纤维及锚固件。 一、氧化铝循环沸腾焙烧炉及其耐火材料的选择 1、氧化铝循环沸腾焙烧炉的组成 氧化铝循环沸腾焙烧炉用来焙烧氢氧化铝,由圆锥形旋风筒、文丘里烘干器、沸腾焙烧炉、喂料螺旋、流态化冷却机、循环床、卸料槽、下料管及风管和烟道组成。设备形状基本为圆筒形,最大设备外径5.8m,高度32m,设备外壳由钢板焊制,内衬采用不定形耐火材料、耐火砖、硅酸钙板及耐火纤维组成,并有锚固件联接固定,整个装置各个设备之间相互联接,构成一个密封的、整体性较强的结构装 置。

2、氧化铝沸腾焙烧炉用耐火材料的选择 本装置最高炉温约1100℃,最高压力约12.5kPa,最高流速48.5m/s,焙烧时间约30min,即整个焙烧过程在高速、高温下完成。由于所处理的氧化铝物料硬度较大,流动性好,对氧化铝产品质量的要求严格,任何内衬杂质的混入都直接影响产品的性能,因此,要求耐火材料必须满足下列条件:耐高温、耐磨损、高强度、热稳定性能好,整体性及密封性强。 在选用国产代用耐火材料时,应遵循三条原则:①保证所选各种耐火材料的理化指标满足卢奇公司的要求;②保证所选耐火材料有良好的施工性能,尤其是耐火烧注料;③所选耐火材料必须经过实践验证。根据这三条原则,经对国内十几家有实力的耐火材料生产厂家进行实地考察、比较筛选后,最终选择了6家耐火材料厂,经过与国外耐火材料的各项性能指标进行对比,所选用的国内耐火材料和卢奇公司的耐火材料性能指标接近,有些性能指标甚至超过了国外指标 (见表1)。 二、氧化铝循环沸腾焙烧炉耐火材料的应用

铜浇注安全操作规程(正式)

编订:__________________ 单位:__________________ 时间:__________________ 铜浇注安全操作规程(正 式) Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-5426-76 铜浇注安全操作规程(正式) 使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 1、按照“安全文明生产”制度和要求,穿戴好劳保、防护用品后,方可上岗操作。 2、对生产设备、仪表、仪器进行安全检查:检查焙烧炉及其仪表:检查焙烧炉及温控表是否正常,炉床是否平整、干净。打开炉门,检查气阀使用前是否完全关闭。炉内有无余气。若炉内有余气,必须用风扇排除炉内余气,以防点火发生“打炮”、“爆炸”等事故;在确认一切安全、正常后,敞开炉门,用明火点火、升温,预热炉体。检查电炉、控制柜及仪表。检查“功率开关”是否完全回到“0”位,不得带功率启动电炉。开启增压水泵,检查水压是否正常,通过电缆、感应铜圈是否漏水。检查炉壁、炉领情况,是否需要修补、新作。线路是否完好。开启控制柜电源,检查“电压”、“功率”等仪表是否正常。检查热电偶

碳素公司煅烧焙烧炉砌筑工程承包合同

合同编号: 包头东方希望碳素有限公司 煅烧炉、焙烧炉砌筑工程 承 包 合 同 建设单位: 签订日期:年月日

第一部分协议书 发包人(全称):包头东方希望碳素有限公司(以下简称甲方) 承包人(全称):黄冈市华厦机电热工设备有限公司(以下简称乙方) 承包人资质等级:炉窑工程专业承包贰级 承包人安全生产许可证号:(鄂)JZ安许证字[2005]00151-02 依照《中华人民共和国合同法》、《中华人民共和国建筑法》及其他有关法律、行政法规,遵循平等、自愿、公平和诚实信用的原则,双方就本建设工程施工事项协商一致,订立本合同。 一、工程概况 工程名称:包头东方希望碳素有限公司煅烧炉、焙烧炉砌筑工程 工程地点:包头东方希望碳素有限公司厂区内。 工程施工范围及施工内容: 1、施工范围:煅烧炉、焙烧炉砌筑。具体内容划分以项目通知书为准。 2、施工内容 煅烧炉砌筑:钢承重平台以上炉体的耐火砖、硅砖、保温砖、红砖、纤维毡、石棉板、铁皮等砌筑以及观火孔、调温孔、下料座、清扫口等铸件安装,烘炉完毕后炉顶及炉墙保温涂抹料的施工。 焙烧炉砌筑:整个炉体内耐火砖、保温砖、预制块、耐火泥及耐火纤维制品等砌筑,连通火道的浇筑料现浇,炉顶炉面块的安装。 二、合同工期 开工日期:以项目通知书为准; 竣工日期:以项目通知书为准; 总日历天数:煅烧炉50天,焙烧炉70天。 筑炉人员:乙方承诺,煅烧炉大工80人、小工60人;焙烧炉大工70人、小工40人。 三、工程质量标准及安全保证 1、质量保证及技术要求 详见《煅烧、焙烧筑炉技术标准和要求》 2、安全保证 1)为确保无安全质量事故和工程事故发生,做到文明施工,施工单位必须提出行之有效的施工安全技术防范措施。 2)在工程施工过程中,发生一切不安全的人身伤亡事故所造成的任何后果全权由乙方负责,甲方概不负责。

焙烧炉操作规程

第二章焙烧主控操作规程 焙烧炉主控操作规程 一.主要职责及任务 1.负责把氢氧化铝焙烧成合格的氧化铝。 2.作为车间生产控制中心,是班组各项工作的中心调度,负责班组内部工作的协调,负责班组各项工作的汇总、反馈,负责对外工作的联系汇报,负责外部信息的收集及传达。班长不在时行使班长的权利,负责班长的工作。 3.负责通过计算机中心远程开启设备,调整焙烧炉各参数,使之保持正常值。 4.严格执行上级下达的技术经济指标,降低消耗,提高经济效益。 5.严格执行各项规章制度,认真填写岗位交接班记录和各项操作记录。 6.负责本岗位所有设备和环境卫生的清理及各种工器具的管理工作。二、工艺流程及原理 工业生产的湿氢氧化铝一般含有6?8%勺附着水。在焙烧过程中,当氢氧化铝受热达到100C以上时,附着水即被蒸发脱除,当温度达到225C 时,氢氧化铝先脱掉两个分子的结晶水,变成一水软铝石;继续加热到500C?560C时,一水软铝石又脱掉最后一个分子的结晶水,变成无水的 r-AL2O3。脱水反应式如下: 225 C AL2O3.3H2O======= AL2O3.H2O+ 2H2O

500 C ?560C AL2O3.H2O===========r-AL2O3+ H2O 在500 C?560 C温度下焙烧得到的r-AL2O3是很分散的结晶质的氧化铝,需要进一步提高焙烧温度,才能结晶并且长大为粗颗粒。将r-AL2O3加热至900C时,它开始转变为a -AL2O3,此时转化速度很慢,提高温度则转化速度加快。在1050C?1200C下维持足够的时间r-AL2O3 才完全转变为a -AL2O3。 从成品过滤送来的氢氧化铝(含水率W 5%卸入L01给料仓(① 3000X 8200mm经棒式阀卸到电子计量给料机(DEM1480),计量后送入螺旋给料机(①600X 3200mm.螺旋给料机将氢氧化铝送入文丘里闪速干燥器。从P02顶部排出的烟气(320C )经烟道进入文丘里闪速干燥器的地步和氢氧化铝混合进行热交换,氢氧化铝附水在闪速干燥器内蒸发干燥。经干燥后的氢氧化铝被烟气、水蒸气带人P01(①3950 X 9736mm进行气固分离,P01温度大约145C。如果从P02来的烟气不足以平衡氢氧化铝附水的蒸发量, 需要采用干燥热发生器T11 来补充热量。 从P01顶部排出的含尘废气进入电收尘(BABW100m净化,由排风机(Q=252000n/H、P=8800pa将其送入烟囱排放。粉尘排放浓度小于 30mg/Nrh达到国际标准。电除尘器收下的粉尘由斜槽送入气体提升泵,再 由气体提升泵送入冷却器C03的上升管内。尾气接入系统 出风口 从P01 底部排出的干燥氢氧化铝卸入P03 的顶部排烟立管里,与P01排出的热烟气混合,在立管中氢氧化铝被预热,同时脱除结晶水,烟气和

焙烧炉能耗分析与优化

焙烧炉能耗计算与分析 陆敏,吴海文 中国铝业广西分公司,广西 百色 531400 摘要:焙烧炉的能源消耗在生产消耗中占有较大的比重,通过对焙烧炉的热平衡计算,分析影响焙烧炉能耗的几个因素,并提出了进一步降低能源消耗的主要途径。 关键词:焙烧炉;能耗;热平衡 1.前言 氧化铝生产中,焙烧过程最常用的设备主要有气体悬浮焙烧炉、回转窑等。其中气体悬浮焙烧炉以工艺的先进性和能源的高效利用在行业有广泛的应用。目前气体悬浮焙烧炉的燃料采用重油等液态燃料或者发生炉煤气、天然气等气体燃料,采用多级换热的方式对热量进行梯级回收,能源转换效率高(见图1)。但是,受世界范围内能源紧缺的制约,如何进一步降低焙烧炉的能源消耗,是节约能源的一个重要发展方向。 2.焙烧炉热平衡计算 焙烧炉的热量主要来源于燃料(本文中以发生炉煤气进行计算)燃烧提供的热量。产生的热量主要用来提供氢氧化铝转变成氧化铝所需要的化学能以及结晶水、附着水气化所需要的能量,最终以烟气和焙烧氧化铝为载体将热量带出系统,还有少量能量通过设备表面辐射、换热的形式流失。通过热平衡计算,可得到各种热支出的分布情况。 以我厂的1#焙烧炉为例,采用发生炉煤气作为燃料。原始条件如下(2011年): 空气 AO 出料 图1 焙烧炉工艺简图

表1 焙烧炉操作条件 进料量 进料附水 进料温度 煤气流量 煤气温度 剩余氧含量 106t/h 2.60% 61℃ 33420Nm3 34℃ 2.20% 表2 煤气成分 在热平衡计算中,氢氧化铝的反应热可根据下面的公式计算: ()()1001868.42.191001868.43.117821000γα??+?????=M Q 式中, M —干氢氧化铝量, kg/t.AO ; α—成品氧化铝中 -Al2O3的质量分数,%; γ—成品氧化铝中 -Al2O3的质量分数,%; 78—氢氧化铝的分子量,g/mol ; 11.3×4.1868—2mol 氢氧化铝反应生成 -Al2O3的吸热量,kJ/mol ; 19.2×4.1868—2mol 氢氧化铝反应生成 -Al2O3的吸热量,kJ/mol 。 烟气的流量可通过经验公式或根据燃烧反应方程式进行计算,在本文中就不详细介绍。 表3中就是根据热平衡计算得出的1#焙烧炉热收入和支出的详细情况。 表 3 1#焙烧炉热平衡表(2011年) 热收入 热支出 项目 数值 项目 数值 空气显热(MJ/t.AO) 21.0 电收尘出口烟气(MJ/t.AO) 669.9 干AH 显热(MJ/t.AO) 118.3 CO4出料AO(MJ/t.AO) 345.7 AH 附水显热(MJ/t.AO) 10.5 附水和结晶水蒸发热(MJ/t.AO) 1440.9 煤气显热(MJ/t.AO) 27.8 表面散热(MJ/t.AO) 200.0 煤气燃烧反应热((MJ/t.AO) 3513.8 AH 变成AO 的反应热(MJ/t.AO) 787.1 其他计算误差 247.8 合计(MJ/t.AO) 3691.5 合计(MJ/t.AO) 3691.5 3.主要影响因素 3.1 燃料热值 煤气热值对焙烧炉的能耗由巨大的影响。热值的高低主要体现在燃料成分的不同。根据表2中的数据可以看出,燃料中的可燃物质主要包括CO 、H2、甲烷(CH4)和多元烷。但这些可燃成分的比重远未能达到总成分的50%。主要的成分被N2所取代。这就意味着一半以上的气体需要用燃料燃烧进行加热,最终以烟气(180℃)成分排入大气。 其次,煤气中含有的水分对煤气热值也有很大的影响。由于煤气在制造过程中不可避免的存在机械水和饱和水蒸汽汽。在输送过程中,如果温度升高,则机械水将转变成饱和水蒸汽直接以煤气成分的形式存在,将极大的影响到煤气的热

自动线生产工艺的改善措施及方案

关于自动线生产工艺存在的问题及改善措施方案深圳市福盈混凝土有限公司龙岗分公司实验室总工宁靖 一、自动线生产工艺存在的问题描述 1、在正常情况下,水泥的初凝时间2个小时30分钟左右,那么混凝土的初凝时间也就是2个小时以上甚至3个小时30分钟。若刻意地违背这个规律来缩短初凝时间或终凝时间,可以做得到,但是对混凝土的耐久性造成很大的影响,也就是对管片的质量造成很大的影响。 2、目前,我们的自动线生产线距离太短,没有静养期,是不符合标准设计的。(1)、根据《混凝土管片质量控制》标准要求: 静养期最佳时间在2个半小时以上甚至6个小时。 (2)、同时根据《盾构管片生产与质量控制080102》标准要求: 采用蒸汽养护时,管片混凝土静养期的时间不宜少于2个小时,升温速度不宜超过15度/小时,降温速度不宜超过10度/小时,最高温度不宜超过60度,出模时管片温度与环境温度差不得超过20度。如图所示: 3、混凝土的凝结时间显得长,特别是冬天,混凝土的凝结时间都在2小时以上甚至3个小时30分钟,由于我们的生产线距离太短,只能要求1.5小时就要达到初凝,我们实验室也找了好几个外加剂厂,实验了他们的外加剂,结果都在2小时以上,后来又咨询了相关专家,他们说凝结时间太短对混凝土的耐久性有一定的影响,不要追求太短的凝结时间,考虑一下其他方面改进一下(在不影响混凝土强度的情况下)。 4、生产线短,凝结时间长,我们为了完成生产任务,就把没有进行静养期(即没有达到初凝时间)的混凝土管片推到蒸养室里面,造成混凝土中没有参加水化反应的自由水几乎全部赶出表面去,使得混凝土内部留下一个一个大大小小密密麻麻的空洞,也就是我们通常所说的产生大量的气泡,其结果是出窑后的管片表面有很多气泡和孔洞。同时管片表面外观非常难看,监理也几次进行了书面批评。 综述上述自动线生产工艺存在的问题描述,特此建议:必须增加静养期场地。

关于工艺流程优化的分析

关于化工工艺流程优化的分析 摘要:工艺流程的优化属于化工系统工程学研究的范围,它主要是研究在一定的条件下,如何用最合适的生产路线和生产设备,以及最节省的投资和操作费用,合成最佳的工艺流程。工艺流程也是实现产品生产的技术路线,通过对工艺流程的研究及优化,能够尽可能的挖掘出设备的潜能,找到生产瓶颈,寻求解决的途径,以达到产量高、功耗低和效益高的生产目标。 关键字:工艺流程,优化 一、化学工艺、化工工艺流程基本概念 化学工艺,即化工技术或化学生产技术,指将原料物主要经过化学反应转变为产品的方法和过程,包括实现这一转变的全部措施。化学工艺在高等学校的课程设置中,有工业化学和化学工艺学,两种课程仅在名称上不同,其内容均与上述化学生产技术的一般内容大体相似。化学生产过程一般地可概括为三个主要步骤:①原料处理。为了使原料符合进行化学反应所要求的状态和规格,根据具体情况,不同的原料需要经过进化、提浓、混合、乳化或粉碎(对固体原料)等多种不同的预处理。②化学反应。这是生产的关键步骤。经过预处理的原料,在一定的温度、压力等条件下进行反应,以达到所要求的反应转化率和收率。反应类型是多样的,可以是氧化、还原、复分解、磺化、异构化、聚合、焙烧等。通过化学反应,获得目的产物或其混合物。③产品精制。将由化学反应得到的混合物进行分离,除去副产物或杂质,以获得符合组成规格的产品。以上每一步都需在特定的设备中,在一定的操作条件下完成所要求的化学的和物理的转变。 化工工艺流程是由若干个具有独立的化工过程的工序所组成的,其结构一般都比较复杂,如果对整个工艺流程寻优,则涉及的影响因素及变量的数目太多,而不容易做出优化结论,如果把流程分解成一若干化工过程表示的工序,先对每个单一的化工过程寻优,则可运用有关的化学工程理论进行优化分析。在生产过程控制中,工艺优化是以原有生产工艺为基础,通过对生产流程、工艺条件、原辅料的深入研究,针对生产关键、工艺薄弱环节,组织技术人员改进工艺,使生产成本降低,生产过程、工艺条件达到最优化。对生产工艺流程的优化,除了技术上的参数优化调整、设备优化改造外,要想获得更大的突破、尤其是解决瓶颈

安全操作规程完整版

安全操作规程 机组操作期间,提高安全意识,精心操作,严格遵守操作规程。操作者要熟悉了解操作规程,不能误操作。为了杜绝事故的发生,要认真阅读操作手册中的安全说明以及公司制定的各项规章制度并认真执行。 以下是简要记述的最重要的安全说明。 1.标志“注意” 机组在相关区域贴有安全警示牌,以期引起操作人员的高度重视。 机组是依据目前的工艺要求所制定的安全规程,操作人员应该严格认真的执行。 2.机组安全管理 机组操作手册保存在现场随时可以拿到的地方。 开车前操作人员必须认真阅读并理解本操作手册,特别是“安全”章节。尤其是偶而在这个机组工作的人员(比如开工和维护人员)。 除了这本操作手册,也应阅读一般有效的规程和其它有关预防事故的规定。 也可能涉及一些强制规定,如:接触危险物质,穿戴好防护品(如处理酸、碱液时)。 如果必要,操作手册为了考虑生产的特殊性可以改动。 所有机组、机械上的安全说明和危险警报必须能看到并保持清楚。 定期检查操作人员工作是否按安全规程工作,是否留意危险警报,是否持有操作手册。 不能在机组设备上改动或重新改制或添加零件,这可能会危及安全。这一点也适用于安全装置和安全阀的安装和调整以及支撑件上的焊接。 不能随意的改动控制系统中的程序软件。 备件必须与制造商的技术要求相符,原始备件通常有保证。 即使快到了试验检查的最后期限,也要按操作手册中列出的(规定)执行。 执行维护工作,应具备足够的工作条件和防护用具等。 要使大家都知道灭火器的位置和使用。 要注意可能性的火灾警报和灭火。

安全设施要定期检查、维护。 建议向操作人员上急救课程。 4操作人员的基本素质要求 选择受过专业培训的人员并具有一定的操作常识和文化素养热爱本职工作的工作人员,进行操作、开车、维护和维修工作。 明确机组操作责任,有权抵制他人违反安全规程的指令。 被培训的人员、或受过一般培训过程的人员只能在有经验的人员的指导下在机组上工作。 工作在机组电气设备的人员要根据电气工程师编写的电气技术规程或在电气工程师的指导下工作。 燃气设备(燃气消耗设备)上的工作只能由受过特殊培训的人员完成。 5正常操作 避免出现任何可能危及安全的操作方式。 采取有效措施保证机组设备处于安全、操作状态。 只有在所有保护装置,安全装置如保护栏、紧急跳闸装置、吸音器、排泄设备等都有并处于操作状态,才能操作机组设备。 不管是出于什么目的,不要把手放入运行的机器或两个旋转机器部件,旋转锟子之间。 操作期间严谨打开所有的罐、炉门、人孔、盖等。如果特别需要,要穿戴防护用具,打开时,废气排出,可能会接触到腐蚀性或有毒物质。 打开盖之前,相应的罐子应该排空,罐要冷却下来并做气体检测试验,确保检修人员生命安全。 每班检查设备一次用肉眼检查其外貌是否有损坏,如有变化立即报告(包括操作习惯的变化),如果必要,立即停车检查并采取安全措施。 一旦出现错误运行,立即断开设备并采取安全措施,立即消除危害。 按照操作手册进行设备的启动和关闭及控制。 机组设备开工前,要保证设备启动时无人处在危险之中。 6服务与维护 按照操作手册的规定,制定维护和检查的时间,以及设备的使用期限。包括设备零部件更换及相应的资料。这项工作只能由专业人员完成。