液压胀形模拟

大型核电变截面入口管内高压液力胀形数值模拟

颤

23 有 限元 模 拟 参 数 的设 定 . 通过 P RO/ E进 行 三 维 实 体 造 型 并 生 成 S L格 T 式 , 转 化 DEF 再 ORM一 D 中 ( 3) 然 后 设 置 边 界 条 3 图 , 件 , 形 温度 2  ̄ 本 构 关 系采 用修 改 后 的 曲线 ; 变 0C; 弹

z

图 5 合 模 力 的 变 化 曲 线

33 管 坯 结 构 尺 寸 的 优 选 - 3 入 口管液压 胀形模 拟 计算 结果 31 制 件 的 形 状 变 化 与 贴 模 状 况 .

∞ ∞ 加 ∞ ∞ ∞ ∞ 加 0

根 据 入 口管 的 技 术 要 求 ,壁 厚 误 差 不 大 于

目目日

图 1 入 口管制件示意图

考 虑 到初 始 毛坯 的加 工制 造 必须 方便 等 因素 ,

设 计 的 整 体 毛 坯 由 四 段 ( .… 焊 接 而 成 , No1 2 3 4) 其 中 一 端 要 焊 底 以盛 装 高 压 水 。 因端 部 封 闭 刚 度 增 大 需 加 长 轴 向 尺 寸 , 体 尺 寸 如 图 2所 示 。 具

摘 要 : 对 大 型 核 电 复 杂 截 面 不 锈 钢 入 口管 加 工 制 造 困 难 和 浪 费 材 料 的 问题 , 究 了 内高 压 液 力 胀 形 的 针 研 新 方 案 。首 先 根 据 半 径 和 壁 厚 的 关 系 设 计 初 始 毛 坯 , 后 用 D O 然 EF RM一 D 进 行 了 数 值 模 拟 , 不 同尺 寸 的 毛 3 对 坯 在 液 压 胀 形 过 程 中 的 力 能 参 数 、 形 分 布 进 行 了分 析 , 得 了合 理 结 构 的 便 于 加 工 制 造 的 毛 坯 。从 而 节 省 变 求

液压胀形模拟

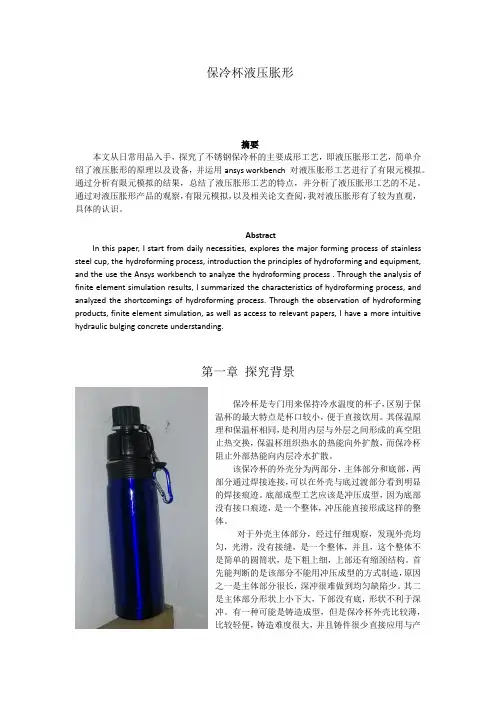

保冷杯液压胀形摘要本文从日常用品入手,探究了不锈钢保冷杯的主要成形工艺,即液压胀形工艺,简单介绍了液压胀形的原理以及设备,并运用ansys workbench 对液压胀形工艺进行了有限元模拟。

通过分析有限元模拟的结果,总结了液压胀形工艺的特点,并分析了液压胀形工艺的不足。

通过对液压胀形产品的观察,有限元模拟,以及相关论文查阅,我对液压胀形有了较为直观,具体的认识。

AbstractIn this paper, I start from daily necessities, explores the major forming process of stainless steel cup, the hydroforming process, introductionthe principles of hydroforming and equipment, and the use the Ansys workbench to analyzethe hydroforming process . Through the analysis of finite element simulation results, I summarized the characteristics of hydroforming process, and analyzed the shortcomings of hydroforming process. Through the observation of hydroforming products, finite element simulation, as well as access to relevant papers, I have a more intuitive hydraulic bulging concrete understanding.第一章探究背景保冷杯是专门用来保持冷水温度的杯子,区别于保温杯的最大特点是杯口较小,便于直接饮用。

《液压与气压传动技术》项目9液压仿真软件Fluidsim精选全文

• 在“选项”菜单下,执行“仿真”命令,用户可以定义颜色与状态值 之间的匹配关系,暗红色管路的颜色浓度与压力相对应,其与最大压 力有关,FluidSIM软件能够区别三种管路颜色浓度颜色浓度与压力关 系见表9. 3。

上一页 下一页 返回

任务2 Fluidsim仿真软件Байду номын сангаас

• 3新建回路图 • 通过单击按钮 或在“文件”,菜单下,执行“新建’,命令,新

建空白绘图区域,以打开一个新窗口如图9. 6所示。只能在编辑模式 下新建或修改回路图,每个新建绘图区域都自动含有一个文件名,且 可按该文件名进行保存。这个文件名显示在新窗口标题栏上。通过元 件库右边的滚动条,用户可以浏览元件。利用鼠标用户可以从元件库 中将元件“拖动”和“放置”在绘图区域上:将鼠标指针移动到元件 库中的元件上,这里将鼠标指针移动到液压缸上,按下鼠标左键。在 保持鼠标左键期间,移动鼠标指针。则液压缸被选中,鼠标指针由箭 头变为小 ,元件外形随鼠标指针移动而移动。将鼠标指针移动到 绘图区域,释放鼠标左键,则液压缸就被拖置绘图区域里如图9. 7所 示,采用这种方法,可以从元件库中“拖动”每个元件,并将其放到 绘图区域中的期望位置上。按同样方法,也可以重新布置绘图区域中 的元件。

基于MSC.MARC的TP2铜管材液压胀形数值模拟

中影 响 模 具 寿 命 各 因 素 分 析 探ห้องสมุดไป่ตู้讨 , 实例验 证说 明。

1 模具 结构 设计

强 韧化 处理 , 选 择 合 理 的冷 却 润 滑 方 式 ; ⑤ 根 据 挤 压

件 内 孔 形 状 ,设 计 凸模 时 采 用 减 少 劈 料 阻 力 的 方 法

收稿 日期 : 2 0 1 3 — 0 5 — 0 2

L I F a n g u o , Z HA 0 J i a n b o , Y A N S i j i a n g

Ke y wor ds: Hy d r a

计教学与科研

Num e r i c a l s i m ul a t i o n o f hy dr a ul i c bul g e f o r mi ng o f TP2 c o p pe r

t u be ba s e d o n MS C. M ARC

以 减 小 凸 模 轴 向力 。 如 采 用 图 l a 、 b两 种 结 构 , 其单 位挤 压 力较 图 1 c所 示 平 端 凸 模 可 降 低 2 0 %。 图 1 d

所示 凸模 由于设 有 工作 韧 带 , 摩擦力大 , 拔模 困难 ,

作者简介 : 徐胜利 ( 1 9 6 3 一 ) , 男, 高级工程 师 , 从事 材料成 形、 模具 设

择、 表 面 强化 、 润 滑 等 环 节 提 出预 防 控 制 措 施 , 达到 提高 模具 寿命 , 提 高产 品质量 的 目的。

关键 词 : 热挤 压 ; 模具; 寿命 ; 措 施 中 图分类 号 : T G3 7 5  ̄ . 4 1

0 引 言

文献标 识码 : B 1 . 1 热挤 压 凸模 挤 压 过程 中凸 模 多 承 受 反 挤 压 且 长 径 比大 于

液压胀形工艺

液压胀形工艺液压胀形工艺是一种利用液体的压力来实现金属件变形的加工方法。

它通过在材料内部施加液压压力,使金属件在一定的模具中产生塑性变形,从而达到所需的形状和尺寸。

液压胀形工艺具有许多优点。

首先,它可以实现复杂形状的加工,如球形、圆形、椭圆形等。

其次,液压胀形工艺能够在一次成形中完成多个工序,从而大大提高了生产效率。

此外,液压胀形还能够提高工件的强度和硬度,改善材料的内部结构,使其具有更好的机械性能。

液压胀形工艺在许多领域中得到广泛应用。

例如,在汽车制造中,液压胀形工艺可以用于制造汽车轮毂、油箱等零部件。

在航空航天领域,液压胀形工艺可以用于制造飞机机身、发动机外壳等部件。

此外,液压胀形还可以应用于管道、容器和锅炉等领域。

液压胀形工艺的实施流程通常包括以下几个步骤。

首先,选择合适的材料和模具。

然后,在模具中放置待加工的金属件,并根据需要调整液压胀形机的参数。

接下来,启动液压胀形机,使液压压力传递到金属件上。

在施加足够的压力后,金属件开始发生塑性变形。

最后,将金属件从模具中取出,进行后续的处理和加工。

液压胀形工艺的关键是控制液压压力和材料的变形行为。

在实际操作中,需要根据材料的性质和加工要求来选择合适的液压压力。

如果液压压力过高,可能导致金属件的破裂或变形不均匀;而如果液压压力过低,则可能无法达到所需的加工效果。

在液压胀形工艺中,还需要考虑材料的弹性回复和弹性恢复的影响。

由于金属材料具有一定的弹性,当液压压力释放后,金属件会发生一定程度的回弹。

因此,在设计模具时需要考虑这一因素,以确保最终产品的形状和尺寸符合要求。

液压胀形工艺是一种有效的金属加工方法。

它能够实现复杂形状的加工,提高生产效率,改善材料的机械性能。

在实际应用中,需要合理选择材料和模具,并控制液压压力和材料的变形行为,以确保加工效果的质量和稳定性。

液压胀形工艺在汽车、航空航天等领域具有广泛的应用前景,将为相关产业的发展提供有力支持。

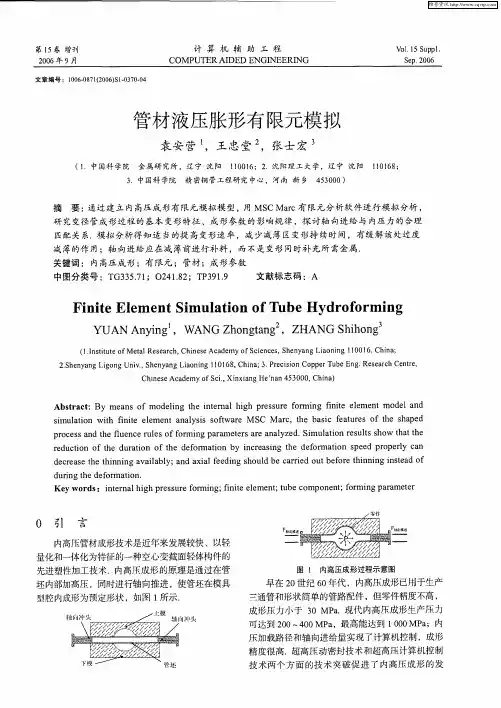

管材液压胀形有限元模拟

,

(. si t f tl ee rh C iee a e f ce cs S e yn io ig 10 1 , hn ; 1 n tueo Mea R sac , hn s Acd myo S in e, h n a gLa nn 10 6 C ia I t

维普资讯

第 1 卷 增 刊 5 20 0 6年 9月

文章 编 号 : 10 -8 12 0) 10 7 -4 0 60 7 (0 6S -3 00

பைடு நூலகம்

计 算 机 辅 助 工 程

C0M P UT ER DE E AI D NGI ERI NE NG

V 11 u p o. 5S p l S p 2 0 e .0 6

管材 液压胀形 有 限元 模 拟

袁 安 营 ,王忠 堂 2 ,张士宏

(1 .中国科学 院 金 属研 究所 ,辽 宁 沈 阳 l0 1 】0 6;2 .沈 阳理 工大 学 ,辽 宁 沈 阳 l0 6 ; 】 18 3 .中国科 学院 精 密铜 管 工程 研 究 中心 ,河 南 新 乡 4 3 0 5 0 0)

关键词 : 内高压成形 ;有 限元 ;管材 ;成形参数

中图分 类 号 :T 3 .1 G3 57 ;O2 18 ;T 3 1 4 .2 P 9 . 9 文献 标 志 码 :A

Fi ieEl m e tS m u a i n o u y r f r i g n t e n i l to fT beH d o o m n

Chn s a e f c.XixagH ’a 5 0 0 C ia iee Acd myo i n in en n4 3 0 , hn ) S ,

液压胀形工艺

液压胀形工艺液压胀形工艺是一种利用液压力将金属件扩展成所需形状的加工方法。

它是一种常用的金属成形工艺,广泛应用于航空航天、汽车制造、船舶建造等领域。

液压胀形工艺具有成形快速、成本较低、加工精度高等优点,因此备受工业界的青睐。

液压胀形工艺的基本原理是利用液压力将金属件放入模具中,并施加高压液体,使金属件产生塑性变形,从而得到所需的形状。

在液压胀形过程中,液压油通过液压缸输出高压力,传递给液压缸内的活塞,使其向模具施加压力。

模具则对金属件进行约束,使其按照模具的形状进行胀形。

液压胀形工艺的关键是选择合适的液压油和控制系统。

液压油需要具有足够的粘度和压力传递能力,以确保胀形过程中能够提供足够的压力和流量。

控制系统需要能够精确控制液压缸的运动和施加的压力,以保证金属件的形状和尺寸符合要求。

液压胀形工艺可以实现对金属件的复杂形状加工,如圆形、椭圆形、异形等。

同时,液压胀形过程中不会对金属件造成变形或破坏,因此可以保证成品的质量和精度。

此外,液压胀形工艺还可以实现对薄壁金属件的加工,避免了传统加工方法中产生的残余应力和变形问题。

在实际应用中,液压胀形工艺可以用于制造各种金属管件、容器和壳体。

例如,航空航天领域中的燃气涡轮发动机和航空发动机中的涡轮叶片、汽车制造中的排气管和燃油管道,以及船舶建造中的船体结构等都可以使用液压胀形工艺进行加工。

液压胀形工艺虽然具有许多优点,但也存在一些限制。

首先,液压胀形工艺对模具的设计和制造要求较高,需要考虑金属材料的流动性和变形规律,以确保胀形过程中金属件的形状和尺寸的精度。

其次,液压胀形工艺在加工大型和复杂结构的金属件时,需要考虑液压缸的尺寸和力量的限制,以及加工过程中的变形和应力分布等问题。

液压胀形工艺是一种重要的金属成形工艺,具有广泛的应用前景。

随着科学技术的不断进步和工艺的不断改进,液压胀形工艺将在各个领域得到更加广泛的应用,为工业发展和产品制造提供更多的可能性。

双金属复合三通管液压胀形技术数值模拟

i c a l a p p l i a n c e a n d f o o d f i e l d s .I n t h e p r e s e n t r e s e a r c h , s t r a i g h t b i me t a l t u b e s a r e t a k e n a s t h e o b j e c t i v e s a n d s t u d i e d d e e p l y .A

( S c h o o l o f Ma t e r i a l s S c i e n c e a n d E n g i n e e r i n g, U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y B e i j i n g,B e i j i n g 1 0 0 0 8 3 , C h i n a )

第 9 卷 第 2期 2 0 1 4年 2月

中 国 科 技 论 文

CH I NA S CI ENCEP APE R

Vo 1 . 9 No . 2

Fe b .2 0 1 4

双 金 属 复 合 三通 管 液压 胀 形技 术 博 纶

得双金属异形管成形 中的关键技术参 数, 初步探讨 了多金属异形管 的成形 问题 。

关键 词 : 双金 属 ; 管件 ; 液压 胀 形 ; 数 值 分 析 中图分类号 : T G3 9 4 文献标志码 : A 文章 编 号 : 2 0 9 5—2 7 8 3 ( 2 0 1 4 ) 0 2 — 0 1 3 7 —0 3

o d ,d e f o r ma t i o n o f ma t e r i a l ,e f f e c t o f f r i c t i o n a l f o r c e ,e t c .a r e s t u d i e d f u l l y u s i n g n u me r i c a l s i mu l a t i o n a n d t h e k e y t e c h n i q u e a n d

异径四通管液压胀形工艺分析及过程仿真

/ , 砚 e/ , =G / o ?o 而 p.

a =Do t, =t/I :tI . ' 4 /I o t, o/

裹 2主 要影 响因素的 ■纲矩 阵

T be V ti o a l 2I r fmao f c a tr l x  ̄ jre etfcos

杨 海渡 男 ,9 . 教授 3岁 副

维普资讯

V L 4 o1 o 2 N .

而 =D l ^, / 砒

杨海 波等 : 异径 四通管 液压胀 形工 艺分析 及过程 仿 真

l t, =R / l / l玛 t,

・ 3・ 7

真的特 点 . 使影响因素的取值范 围尽可能大 , 取

液压胀形是利用液体( 油) 水或 作传力介质 , 使 金属管 坯在 液体 压力 下产生 塑性 变形的 方 法, 具有传力均匀 、 工艺过程简单 、 成本低 、 所得 零件质量高 等特 点.国内对液压胀形 技术 的研 究还处于起 步阶段 , 对液压胀形过程 的理论分

析 多采用近似 理论分 析法 . 很难得到准 确的结

,

定, 因此,。 项 也 可去 掉 . 样 , r, 1 这 与模 拟过 程 密

而 =D IDo 孤 =^lDo 玛 =R/ , / , / , Do

而o J0 = 1/

,"= , ・o 而2 7 ( p) H/0 t - , v .

管坯和 材料 一旦 选定 , E G, , , , , , t D o 都是常量 ,. o 以事先 预测 ,因此 可以去掉 ^, . t难 而, , 而, 项 ; 砒, 而 当模 拟工艺参 数完全确定 以后 , 挤压力 和平衡力 的大小也就随之确

液压胀形试验报告

基本成形性能指数试验-液压胀形试验

液压胀形试验是将试件放在标准模具中,将周边严格压紧,不准周边材料参与变形,利用油压将试件鼓胀起来。

在试件成形球面的过程中,在其顶点上的材料是处在双向等拉状态,从这个顶点的一个单元体上看,两个相互垂直的主应力是相等的。

这个试验方法称为液压胀形试验或双向拉伸试验

一、试验目的:了解液压胀形的试验方法,掌握液压胀形的原理

二、试验试样、工具及设备:

1.试样的技术要求:试样是从待试验的板材上截取,在试样表面分别按0度、45度、90

度方向画直径为8-10mm的相切圆。

画时要轻,不能伤到表面。

2.试验设备:剪板机,液压胀形机,卡尺等

三、试验步骤:

1.把试件放入液压胀形机内,施加足够大的压边力;

2.给试件加载,每隔一定压力记录一次胀形高度h,直至爆裂;

3.卸油,取下试样观察裂口形貌、厚度变化以及想切圆的拉伸情况

四、问题和试验数据

胀形比单向拉伸和杯突试验的优点:由于受双向拉应力,而且沿厚度分布均匀,因此不易失稳起皱,弹复小,尺寸精度高,表面质量好。

以下折线图横坐标为测点,纵坐标为胀形高度,单位mm。

本试验中铝试件为第4次拉裂,钢为第16次。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

保冷杯液压胀形摘要本文从日常用品入手,探究了不锈钢保冷杯的主要成形工艺,即液压胀形工艺,简单介绍了液压胀形的原理以及设备,并运用ansys workbench 对液压胀形工艺进行了有限元模拟。

通过分析有限元模拟的结果,总结了液压胀形工艺的特点,并分析了液压胀形工艺的不足。

通过对液压胀形产品的观察,有限元模拟,以及相关论文查阅,我对液压胀形有了较为直观,具体的认识。

AbstractIn this paper, I start from daily necessities, explores the major forming process of stainless steel cup, the hydroforming process, introductionthe principles of hydroforming and equipment, and the use the Ansys workbench to analyzethe hydroforming process . Through the analysis of finite element simulation results, I summarized the characteristics of hydroforming process, and analyzed the shortcomings of hydroforming process. Through the observation of hydroforming products, finite element simulation, as well as access to relevant papers, I have a more intuitive hydraulic bulging concrete understanding.第一章探究背景保冷杯是专门用来保持冷水温度的杯子,区别于保温杯的最大特点是杯口较小,便于直接饮用。

其保温原理和保温杯相同,是利用内层与外层之间形成的真空阻止热交换,保温杯组织热水的热能向外扩散,而保冷杯阻止外部热能向内层冷水扩散。

该保冷杯的外壳分为两部分,主体部分和底部,两部分通过焊接连接,可以在外壳与底过渡部分看到明显的焊接痕迹。

底部成型工艺应该是冲压成型,因为底部没有接口痕迹,是一个整体,冲压能直接形成这样的整体。

对于外壳主体部分,经过仔细观察,发现外壳均匀,光滑,没有接缝,是一个整体,并且,这个整体不是简单的圆筒状,是下粗上细,上部还有缩颈结构。

首先能判断的是该部分不能用冲压成型的方式制造,原因之一是主体部分很长,深冲很难做到均匀缺陷少。

其二是主体部分形状上小下大,下部没有底,形状不利于深冲。

有一种可能是铸造成型,但是保冷杯外壳比较薄,比较轻便,铸造难度很大,并且铸件很少直接应用与产品,所以虽然铸造工艺可能做出这样的壳体,但保冷杯外壳用铸造工艺的可能性很小。

最有可能是以无缝的钢管为原料,以液压胀形的方式成型。

第二章液压胀形工艺2.1液压胀形通过模具采用液体作为传力介质使管状坯料由内向外扩张。

其最大特点是胀形力传递均匀,能使材料在最有利的情况下成形;成形精度高,适用于复杂形状的成形,对于长筒型的水杯成型尤为适合。

工艺简单,成本低廉,成型后表面光滑,极少出现变形不均匀的现相。

管材液压胀形的基本原理是轴向力和内压力同时作用下的管坯成形过程,也有直接利用内压力成形。

该成型工艺最大的难点应该是如何控制轴向力和内压力的大小,尤其是轴向力,液压成型的过程是管壁中部径向扩张,而轴向需要从一边或两边向中间补料。

液压成形过程中如果轴向力和内压力匹配不合理,将会导致在成形过程中出现屈曲和起皱、破裂等失效现象,其中,起皱是由于内压力过低而轴向进给过大造成的,分为轻微起皱和死皱两种情况,有人把管材胀形中出现的随压力升高变形继续而最终可以消除的起皱形式称作有益皱,与之相对应的就是死皱;成形初期产生的轻微褶皱可以起到预先储存坯料的作用,在成形后期随着压力的升高和变形的继续而消失,这对顺利成形有益,而死皱在整个成形过程中无法消除,应尽量避免其出现。

破裂主要是由于轴向进给相对较小而内压力上升过快,或是局部变形量过大超过了金属的成形极限,即使有足够的补料量也很难保证成形而不破裂。

2.2管材液压胀形设备管材液压胀形设备包括液压机、模具系统、液压系统及超高压发生装置、数据采集和计算机控制系统,各系统的主要功能是:模具系统是胀形过程的工作平台;液压机为模具系统的安装提供空间并在液压胀形过程中提供所需的合模力;超高压发生装置是液压胀形系统的关键,由增压器产生胀形过程中所需的内压,输出的超高压由高压管路、轴向冲头的内孔导入管坯内腔中,并由超高压传感器检测工作内压,反馈给计算机控制系统进行闭环控制.2.3有限元模拟与液压胀形工艺由于液压胀系工艺的内压与轴向载荷的确定用实验方法费时费力,所以该工艺的设计一般需要运用有限元模拟进行预设计。

有限元软件与液压胀形工艺的结合是现在的一个研究热点,液压胀形工艺不仅仅是用在像保冷杯这样的小型产品上,还在汽车复杂零件制造方面非常有用。

不同的产品需要不同的加载路径,越复杂的产品需要越复杂的模拟。

运用较多的有2.4限元模拟软件:Dynaform:用于模拟钣金成形工艺。

Dynaform软件包含BSE、DFE、Formability三个大模块,几乎涵盖冲压模模面设计的所有要素,包括:定最佳冲压方向、坯料的设计、工艺补充面的设计、拉延筋的设计、凸凹模圆角设计、冲压速度的设置、压边力的设计、摩擦系数、切边线的求解、压力机吨位等。

Ansys:ANSYS软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

由世界上最大的有限元分析软件公司之一的美国ANSYS开发,它能与多数CAD软件接口,实现数据的共享和交换,如Creo, NASTRAN, Alogor, I-DEAS, AutoCAD等,是现代产品设计中高级CAE工具之一。

由于ansys workbench界面较为友好,不需要编程,模块划分清楚,智能化程度高,因而本文做的有限元模拟就是用ansys workbench完成的。

MARC:功能齐全的高级非线性有限元软件,具有极强的结构分析能力。

可以处理各种线性和非线性结构分析包括:线性/非线性静力分析、模态分析、简谐响应分析、频谱分析、随机振动分析、动力响应分析、自动的静/动力接触、屈曲/失稳、失效和破坏分析等。

为满足工业界和学术界的各种需求,提供了层次丰富、适应性强、能够在多种硬件平台上运行的系列产品.第三章保冷杯外壳水胀成形有限元仿真实验3.1绘制cad模型:用cad2011绘制先绘制模具与管材的2d轮廓,然后通过旋转操作使外模成形,再通过按住并拖动将管材成形。

为了便于观察,将成形后的模具剖切后如下图:3.2 ansys workbench 模拟的准备工作3.2.1 将建立好的3d模型以sat格式输出,打开ansys14.0 workbench,新建static structural 模块,从材料库中导入材料:structural steel(结构钢)和Aluminum Alloy(铝合金)。

将sat 格式的几何模型导入geometry(几何模型)模块。

3.2.2 刷新model模块,并编辑。

首先设置几何体材料属性:模具设置为structural steel ,为使仿真计算量减小,属性设置为rigid(刚体),若要便于设置约束,则要设置为flexible(可变形)。

管材材料为Aluminum Alloy,属性为flexible。

3.2.3 定义接触,ansys会在物体接触部分自动定义接触,管材与模具接触的地方接触已经被定义,但需要修改接触属性,将bonded(连接)改为no separation(不分离的),因为bonded 接触会组织管材变形,而no sepration接触允许接触不脱离的情况下产生滑动。

No sepration 和bonded接触属性是最简单的,计算量最小的,使用no separation。

管材在变形时会和模具中间凹进部分接触,这些部分需要自己定义接触,方法是添加接触对,以管材外表面为contact(接触面),模具凹进面为target(目标面),一般以刚体表面作为target,接触属性为no sparation,本模型共自行设置了4个接触对。

3.2.4 网格划分:ansys能提供自动网格划分,对于一般的问题分析都可以直接自动划分,直接点击mesh, generate mesh即可。

3.2.5 加载,ansys workbench提供了非常齐全的约束与加载,对于该几何模型,加载非常简单,首先定义内压,方法是insert—pressure ,选择加载面为管材内壁,其他参数为默认,加载力大小可以任意定义,因为几何模型和材料都是任意选择的,所以第一次加载任选了加载压力为200Mpa。

加载轴向压力的方法与加载内压相似,步骤是:insert—force,选择加载面,选择加载方向,定义加载大小。

由于模型只有一半,所以在管材剖切面上施加位移约束,防止管材从剖切面挤出模具以外。

3.3.6 求解,添加需要求解的问题,例如insert—stress—equivalent stress(von mises)。

第四章实验结果与分析1.轴向不施加载荷,依靠金属流动自然补料,只改变内压(为使结果更直观,隐藏了模具):1.1.200Mpa内压:有少量塑性变形,小部分管材外壁开始接触模具。

1.2.300Mpa内压:弧面开始形成1.3.400Mpa内压形状还不够饱满1.4.500Mpa内压形状完好,但在瓶颈的弧面上开始出现褶皱1.5.600Mpa内压内压略大,不同弧面接触的地方出现明显皱褶1.6.700Mpa内压内压太大,模具损坏(为方便对模具进行约束,模具材料属性为flexible)从以上的求解结果看,该模型成型的最佳内压力在400Mpa—500Mpa之间,在不需要轴向压力的情况下,如果摩擦系数较低,管材变形过程中会从两端向中间缩进以补偿变形。

2.选定内压力400Mpa,在管材轴向施加对称载荷:根据不断尝试的结果,要使管材变形明显区别于不施加轴向载荷的最小内压力为100KN,所以轴向载荷以100KN的间隔施加。

对照:400Mpa 内压,无轴向力2.1.100KN:加轴向力后变形比不加轴向力稍大,证明加轴向力后对塑性变形有利。

2.2.200KN变形与加100KN时区别不大但从变形处颜色看,变形处承受的压力在变大。

2.3. 300KN变形处承受的压力继续增大,变形与100KN时区别也不够明显。