表面处理汇总

常见的十种表面处理方法,你知道几种?

常见的十种表面处理方法,你知道几种?表面处理是在基体材料表面上人工形成一层与基体的机械、物理和化学性能不同的表层的工艺方法。

表面处理的目的是满足产品的耐蚀性、耐磨性、装饰或其他特种功能要求,今天分享一些一些常见的表面处理方法,看看你知道几种~一.抛光抛光是指利用机械、化学或电化学的作用,使工件表面粗糙度降低,以获得光亮、平整表面的加工方法。

是利用抛光工具和磨料颗粒或其他抛光介质对工件表面进行的修饰加工。

抛光不能提高工件的尺寸精度或几何形状精度,而是以得到光滑表面或镜面光泽为目的,有时也用以消除光泽(消光)。

通常以抛光轮作为抛光工具。

抛光轮一般用多层帆布、毛毡或皮革叠制而成,两侧用金属圆板夹紧,其轮缘涂敷由微粉磨料和油脂等均匀混合而成的抛光剂。

抛光时,高速旋转的抛光轮(圆周速度在20米/秒以上)压向工件,使磨料对工件表面产生滚压和微量切削,从而获得光亮的加工表面,表面粗糙度一般可达Ra0.63~0.01微米;当采用非油脂性的消光抛光剂时,可对光亮表面消光以改善外观。

针对不同的抛光过程:粗抛(基础抛光过程),中抛(精加工过程)和精抛(上光过程),选用合适的抛光轮可以达到最佳抛光效果,同时提高抛光效率。

二.喷砂利用高速砂流的冲击作用清理和粗化基体表面的过程。

采用压缩空气为动力,以形成高速喷射束将喷料(铜矿砂、石英砂、金刚砂、铁砂、海南砂)高速喷射到需要处理的工件表面,使工件表面的外表面的外表或形状发生变化,由于磨料对工件表面的冲击和切削作用,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善,因此提高了工件的抗疲劳性,增加了它和涂层之间的附着力,延长了涂膜的耐久性,也有利于涂料的流平和装饰。

三. 拉丝是通过研磨产品在工件表面形成线纹,起到装饰效果的一种表面处理手段。

根据拉丝后纹路的不同可分为:直纹拉丝、乱纹拉丝、波纹、旋纹。

表面拉丝处理是通过研磨产品在工件表面形成线纹,起到装饰效果的一种表面处理手段。

表面处理工艺大全

表面处理工艺大全随着科技的不断发展,表面处理工艺在现代制造业中扮演着非常重要的角色。

通过表面处理,可以改善材料的性能、外观和耐久性,满足人们对产品质量和美观度的不断提高。

本文将介绍几种常见的表面处理工艺,包括电镀、喷涂、氧化以及机械加工等。

一、电镀技术电镀是在材料表面镀上一层金属物质的工艺。

它能够提高材料的抗氧化性、耐腐蚀性和外观质量。

电镀工艺主要包括镀金、镀银、镀铜、镀镍等。

其中,镀金常用于精密仪器、珠宝等制品,镀银常用于餐具和装饰品,镀铜和镀镍则广泛应用于家电、汽车零部件等行业。

二、喷涂技术喷涂技术是将液态颜料或涂料通过喷枪均匀地涂覆在材料表面的工艺。

喷涂可以给材料表面增加颜色、纹理或保护层,常用于家具、汽车、建筑等领域。

常见的喷涂方式包括气动喷涂、涂装机器人喷涂和静电喷涂等。

三、氧化技术氧化技术主要指对金属表面进行氧化处理,以形成一层氧化膜来改变材料的性能。

常见的氧化工艺包括阳极氧化和化学氧化。

阳极氧化主要应用于铝材料,可以增强其耐磨性、耐腐蚀性和外观质量。

化学氧化则常用于钢材的表面处理,以提高其耐蚀性和美观度。

四、机械加工机械加工是指通过切削、磨削、钻孔等方式改变材料表面形状和质量的工艺。

机械加工不仅可以去除材料表面的氧化层、污渍等缺陷,还可以提高材料的精度和光滑度。

常见的机械加工工艺包括车削、铣削、研磨和抛光等。

总结:表面处理工艺在现代制造业中起着至关重要的作用。

无论是增强材料的性能,改善外观质量,还是提高产品的耐久性,表面处理都扮演着不可或缺的角色。

电镀、喷涂、氧化和机械加工是常见的表面处理工艺,每种工艺都有着自己的特点和适用范围。

在实际应用中,根据不同的需求和材料特性,可以选择合适的表面处理工艺,以达到最佳的效果。

文章总字数:407字。

表面处理大汇总

表面处理大汇总引言:表面处理即是通过物理或化学的方法在材料表面形成一层具有某种或多种特殊性质的表层。

通过表面处理可以提升产品外观、质感、功能等多个方面的性能。

外观:颜色、图案、logo、光泽、线条(3D、2D);质感:手感、粗糙度、寿命(品质)、流线型等等;功能:硬化、抗指纹、抗划伤。

下面就金属、塑料、玻璃的多种表面处理工艺做详尽介绍。

(一)金属一、阳极氧化阳极氧化:主要是铝的阳极氧化,是利用电化学原理,在铝和铝合金的表面生成一层Al203(氧化铝)膜。

这层氧化膜具有防护性、装饰性、绝缘性、耐磨性等特殊性。

工艺流程:单色、渐变色:抛光/喷砂/拉丝→除油→阳极氧化→中和→染色→封孔→烘干双色:①抛光/喷砂/拉丝→除油→遮蔽→阳极氧化1→阳极氧化2→封孔→烘干②抛光/喷砂/拉丝→除油→遮蔽→阳极氧化1→镭雕→阳极氧化2→封孔→烘干技术特点:1、提升强度。

2、实现除白色外任何颜色。

3、实现无镍封孔,满足欧美等国家对无镍的要求。

技术难点及改善关键点:阳极氧化的良率水平关系到最终产品的成本,提升氧化良率的重点在于适合的氧化剂用量、适合的温度及电流密度,这需要结构件厂商在生产过程中不断探索,寻求突破。

二、电泳(ED-Electrophoresis deposition)电泳:用于不锈钢、铝合金等,可使产品呈现各种颜色,并保持金属光泽,同时增强表面性能,具有较好的防腐性能。

工艺流程:前处理→电泳→烘干技术特点:优点:1、颜色丰富;2、无金属质感,可配合喷砂、抛光、拉丝等;3、液体环境中加工,可实现复杂结构的表面处理;4、工艺成熟,可量产。

缺点:掩盖缺陷能力一般,压铸件做电泳时对前处理要求较高。

三、微弧氧化(MAO)微弧氧化:在电解质溶液中(一般是弱碱性溶液)施加高电压生成陶瓷化表面膜层的过程,该过程是物理放电与电化学氧化协同作用的结果。

工艺流程:前处理→热水洗→MAO→烘干技术特点:优点:1、陶瓷质感,外观暗哑,没有高光产品,手感细腻,防指纹;2、基材广泛:Al、Ti、Zn、Zr、Mg、Nb及其合金等;3、前处理简单,产品耐腐蚀性、耐候性极佳,散热性能佳。

表面处理标准汇总

2

色漆和清漆-划痕试验

ISO 1518

3

色漆和清漆-弯曲试验(圆柱轴)

ISO 1519

4

色漆和清漆-压痕试验

ISO 1520

5

色漆和清漆-摆杆阻尼试验

ISO 1522

6

色漆和清漆、石油和相关产品闪点测定-闭杯平衡法

ISO 1523

7

色漆和清漆-研磨细度测定

ISO 1524

8

色漆和清漆-划格试验

HG/T 2-1047

3

电泳漆泳透力测定法

HG/T 2-1048

4

电泳漆库仑效率测定法

HG/T 2-1049

5

电泳漆沉积量测定法

HG/T 2-1050

6

电泳漆泳透力测定法(钢管法)

HG/T 2-1051

7

涂料粘度测定法

GB/T 1723

8

涂料细度测定法

GB/T 1724

9

涂料固体含量测定法

GB/T 1725

GB/T 15442.3

28

饰面型防火涂料防火性能分级及试验方法小室燃烧法

GB/T 15442.4

29

粉末涂料烘烤时质量损失测定

GB/T 16592

30

涂料产品检验,运输和储存通则

HG/T 2458

四.安全与环境保护标准

序号

标准名称

标准号

1

涂装作业安全规程涂漆前处理工艺安全及其通风净化

GB 7692

6

钢铁件涂装前除油程度检验方法(验油试纸法)

GB/T 13312

7

涂装前钢材表面锈蚀等级和除锈等级

GB/T 8923

8

表面处理技术汇总

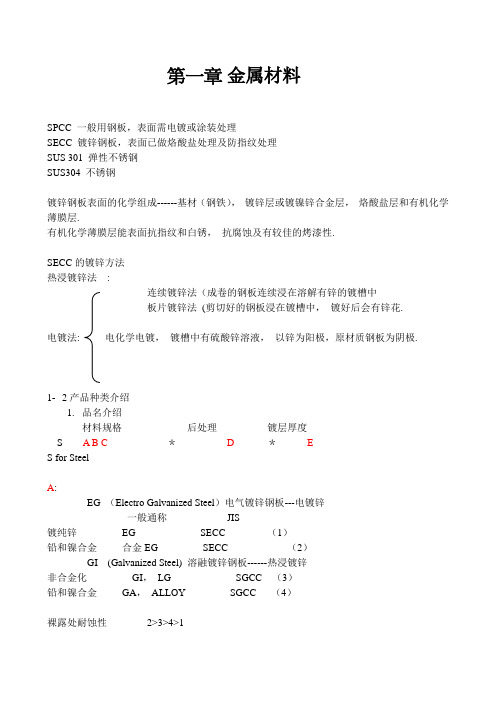

第一章金属材料SPCC 一般用钢板,表面需电镀或涂装处理SECC 镀锌钢板,表面已做烙酸盐处理及防指纹处理SUS 301 弹性不锈钢SUS304 不锈钢镀锌钢板表面的化学组成------基材(钢铁),镀锌层或镀镍锌合金层,烙酸盐层和有机化学薄膜层.有机化学薄膜层能表面抗指纹和白锈,抗腐蚀及有较佳的烤漆性.SECC的镀锌方法热浸镀锌法:连续镀锌法(成卷的钢板连续浸在溶解有锌的镀槽中板片镀锌法(剪切好的钢板浸在镀槽中,镀好后会有锌花.电镀法: 电化学电镀,镀槽中有硫酸锌溶液,以锌为阳极,原材质钢板为阴极.1-2产品种类介绍1.品名介绍材料规格后处理镀层厚度S A B C*D*ES for SteelA:EG (Electro Galvanized Steel)电气镀锌钢板---电镀锌一般通称JIS镀纯锌EG SECC (1)铅和镍合金合金EG SECC (2)GI (Galvanized Steel) 溶融镀锌钢板------热浸镀锌非合金化GI,LG SGCC (3)铅和镍合金GA,ALLOY SGCC (4)裸露处耐蚀性2>3>4>1熔接性2>4>1>3涂漆性4>2>1>3加工性1>2>3>4B: 所使用的底材C (Cold rolled) : 冷轧H (Hot rolled): 热轧C: 底材的种类C: 一般用D: 抽模用E: 深抽用H: 一般硬质用D: 后处理M: 无处理C: 普通烙酸处理---耐蚀性良好,颜色白色化D: 厚烙酸处理---耐蚀性更好,颜色黄色化P: 磷酸处理---涂装性良好U: 有机耐指纹树脂处理(普通烙酸处理)--- ---耐蚀性良好,颜色白色化,耐指纹性很好A: 有机耐指纹树脂处理(厚烙酸处理)---颜色黄色化,耐蚀性更好FX: 无机耐指纹树脂处理---导电性FS: 润滑性树脂处理---免用冲床油E: 镀层厚1-4物理特性膜厚---含镀锌层,烙酸盐层及有机化学薄膜层,最小之膜厚需0.00356mm以上. 测试方法有磁性测试(ASTM B499), 电量分析(ASTM B504), 显微镜观察(ASTM B487)表面抗电阻---一般应该小于0.1欧姆/平方公分.1- 5盐雾试验----试片尺寸100mmX150mmX1.2mm, 试片需冲整捆或整叠铁材中取下,必须在镀烙酸盐后24小时,但不可超过72小时才可以用于测试,使用5%的盐水,用含盐的水汽充满箱子,试片垂直倒挂在箱子中48小时。

常见的表面处理工艺大汇总

常见的表面处理工艺大汇总常见的表面处理工艺有很多种,它们被广泛应用于各种行业和领域。

下面是一些常见的表面处理工艺,以及它们的文字描述:1.喷砂处理:喷砂处理是一种通过喷枪将砂粒喷向工件表面,以去除氧化膜、锈蚀和杂质等表面层的过程。

喷砂处理可以增加工件表面的粗糙度,提高涂层的附着力。

文字描述:喷砂处理是一种表面处理工艺,通过将砂粒喷向工件表面,以去除氧化膜、锈蚀和杂质等表面层。

喷砂处理可以增加工件表面的粗糙度,提高涂层的附着力。

2.磷化处理:磷化处理是一种通过化学反应在工件表面形成一层磷化膜的过程。

磷化膜可以提高工件的耐腐蚀性和耐磨性,并有助于涂层的附着。

文字描述:磷化处理是一种表面处理工艺,通过化学反应在工件表面形成一层磷化膜。

磷化膜可以提高工件的耐腐蚀性和耐磨性,并有助于涂层的附着。

3.镀锌处理:镀锌处理是一种在工件表面电镀一层锌的过程。

锌是一种活泼的金属元素,可以有效地防止工件腐蚀。

文字描述:镀锌处理是一种表面处理工艺,通过在工件表面电镀一层锌,以防止工件腐蚀。

镀锌处理广泛应用于各种行业和领域。

4.喷漆处理:喷漆处理是一种将涂料喷涂在工件表面的过程。

喷漆处理可以增加工件的美观度、保护工件不受腐蚀和磨损等。

文字描述:喷漆处理是一种表面处理工艺,通过将涂料喷涂在工件表面,以增加工件的美观度、保护工件不受腐蚀和磨损等。

喷漆处理广泛应用于各种行业和领域。

5.氧化处理:氧化处理是一种通过化学或电化学方法使金属表面生成氧化膜的过程。

氧化膜可以改变金属的颜色,增加表面的耐磨性和抗腐蚀性。

文字描述:氧化处理是一种表面处理工艺,通过化学或电化学方法使金属表面生成氧化膜。

氧化膜可以改变金属的颜色,增加表面的耐磨性和抗腐蚀性。

6.镀铬处理:镀铬处理是一种在工件表面电镀一层铬的过程。

铬是一种坚硬的金属元素,可以增加工件的硬度、抗腐蚀性和耐磨性。

文字描述:镀铬处理是一种表面处理工艺,通过在工件表面电镀一层铬,以增加工件的硬度、抗腐蚀性和耐磨性。

(完整版)表面处理标准汇总

试验方法标准 醋酸-盐雾试验

ASTM B287

44

试验方法标准 铜加速的醋酸-盐雾试验(CASS试验)

ASTM B368

45

试验方法标准 用锥形挠曲机试验附着的有机涂层的伸长

ASTM D522

46

试验方法标准 镜面光泽

ASTM D523

47

方法标准 试验色漆、清漆、喷漆和有关产品用钢板的制备

ASTM D609

ISO 8130-9

38

金属的磷酸盐转化膜-确定要求的方法

ISO 9717

39

化学转化膜-铝及铝合金上的漂洗和不漂洗铬酸盐转化膜

ISO 10546

40

人造气氛腐蚀试验-盐雾试验

ISO 9227

41

金属材料上的转化膜-单位面积上膜层质量的测量-重量法

ISO 3892

42

试验方法标准 盐雾试验

ASTM B117

GB 14443

6

污水综合排放标准

GB 8978

国际标准部分

序号

标准名称

标准号

1

色漆和清漆-试验用标准样板

ISO 1514

2

色漆和清漆-划痕试验

ISO 1518

3

色漆和清漆-弯曲试验(圆柱轴)

ISO 1519

4

色漆和清漆-压痕试验

ISO 1520

5

色漆和清漆-摆杆阻尼试验

ISO 1522

6

色漆和清漆、石油和有关产品闪点的测定-闭杯平衡法

ASTM E376

69

试验方法标准 管道涂层的耐冲击性(石灰石落降试验)

ASTM G13

70

试验方法标准 管道涂层的耐冲击性(落锤试验)

表面处理的种类

表面处理的种类一、电化学法这种方法是利用电极反应,在工件表面形成镀层。

其中主要的方法是:(一)电镀在电解质溶液中,工件为阴极,在外电流作用下,使其表面形成镀层的过程,称为电镀。

镀层可为金属、合金、半导体或含各类固体微粒,如镀铜、镀镍等。

(二)氧化在电解质溶液中,工件为阳极,在外电流作用下,使其表面形成氧化膜层的过程,称为阳极氧化,如铝合金的阳极氧化。

钢铁的氧化处理可用化学或电化学方法。

化学方法是将工件放入氧化溶液中,依靠化学作用在工件表面形成氧化膜,如钢铁的发蓝处理。

二、化学方法这种方法是无电流作用,利用化学物质相互作用,在工件表面形成镀覆层。

其中主要的方法是:(一)化学转化膜处理在电解质溶液中,金属工件在无外电流作用,由溶液中化学物质与工件相互作用从而在其表面形成镀层的过程,称为化学转化膜处理。

如金属表面的发蓝、磷化、钝化、铬盐处理等。

(二)化学镀在电解质溶液中,工件表面经催化处理,无外电流作用,在溶液中由于化学物质的还原作用,将某些物质沉积于工件表面而形成镀层的过程,称为化学镀,如化学镀镍、化学镀铜等。

三、热加工法这种方法是在高温条件下令材料熔融或热扩散,在工件表面形成涂层。

其主要方法是:(一)热浸镀金属工件放入熔融金属中,令其表面形成涂层的过程,称为热浸镀,如热镀锌、热镀铝等。

(二)热喷涂将熔融金属雾化,喷涂于工件表面,形成涂层的过程,称为热喷涂,如热喷涂锌、热喷涂铝等。

(三)热烫印将金属箔加温、加压覆盖于工件表面上,形成涂覆层的过程,称为热烫印,如热烫印铝箔等。

(四)化学热处理工件与化学物质接触、加热,在高温态下令某种元素进入工件表面的过程,称为化学热处理,如渗氮、渗碳等。

(五)堆焊以焊接方式,令熔敷金属堆集于工件表面而形成焊层的过程,称为堆焊,如堆焊耐磨合金等。

四、真空法这种方法是在高真空状态下令材料气化或离子化沉积于工件表面而形成镀层的过程。

其主要方法是。

(一)物理气相沉积(PVD)在真空条件下,将金属气化成原子或分子,或者使其离子化成离子,直接沉积到工件表面,形成涂层的过程,称为物理气相沉积,其沉积粒子束来源于非化学因素,如蒸发镀溅射镀、离子镀等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Fe/ZnFe5/A/T2

ZNNIV SI

>6

Zink-Nickel transparent passiviert

vorgeschrieben

Fe/ZnNi6/A/T2

N 60000.0 ungültig,

ersetzt durch:

GS 90010

ZN

>8

Zink gelb chromatiert

Fe/ZnFe8/A

ZnFe8/C

>8

Zink-Eisen gelb chromatiert

Fe/ZnFe8/C

ZnFe8/C/T2

>8

Zink-Eisen gelb chromatiert

vorgeschrieben

Fe/ZnFe8/C/T2

ZnFe8/F

>8

Zink-Eisen schwarz chromatiert

WSF-M1P89-A2

M1P89-A2

>8

Zink-Eisen schwarz chromatiert

erlaubt

Fe/ZnFe8/F

GME

General Motors

/ Opel

00252 Zink

A 1

15-25

Zink transparent

erlaubt

Fe/Zn15-25/A

A 2

15-25

vorgeschrieben

Fe/ZnFe12/C/T2

ZnFe12/F

>12

Zink-Eisen schwarz chromatiert

Fe/ZnFe12/F

ZnFe12/F/T2

>12

Zink-Eisen schwarz chromatiert

vorgeschrieben

Fe/ZnFe12/F/T2

Cu 2-3 /

Sn 3-5

Herausgeber

Norm

Ausführung

/ Abkürzung

Schicht-

dicke

in µm

Name

Versiege

-lung

DIN-Bezeichnung = Kotsch-Bezeichnung

DBL

Daimler-Benz

DBL 8451

8451.11

Fe/Zn8/C/T2

8451.83

>8

Zink-Eisen schwarz chromatiert

erlaubt

Fe/ZnFe8/F

Herausgeber

Norm

Ausführung

/ Abkürzung

Schicht-

dicke

in µm

Name

Versiege

-lung

DIN-Bezeichnung = Kotsch-Bezeichnung

Fe/Zn5/C

S-M1P4-A

Fe/Zn9/C

>9

Zink gelb chromatiert

Fe/Zn9/C

Herausgeber

Norm

Ausführung

/ Abkürzung

Schicht-

dicke

in µm

Name

Versiege

-lung

DIN-Bezeichnung = Kotsch-Bezeichnung

erlaubt

Fe/Zn6-8/B

8451.23

6-8

Zink schwarz chromatiert

erlaubt

Fe/Zn6-8/F

8451.24

6-8

Zink oliv chromatiert

erlaubt

Fe/Zn6-8/D

8451.28

>8

Zink gelb chromatiert

vorgeschrieben

erlaubt

Fe/Zn15-25/F

A 6

15-25

Zink Chrom-VI-Frei blau passiviert

10-12

Zink gelb chromatiert

erlaubt

Fe/Zn10-12/C

8451.12

10-12

Zink blau chromatiert

erlaubt

Fe/Zn10-12/B

8451.13

10-12

Zink schwarz chromatiert

erlaubt

Fe/Zn10-12/F

Fe/Zn5

ZNT

>5

Zink Dickschicht passiviert

erlaubt

Fe/Zn5/A

ZNFE SW

>5

Zink-Eisen schwarz chromatiert

vorgeschrieben

Fe/ZnFe5/F/T2

ZNFE SI

>5

Zink-Eisen Dickschicht passiviert

Fe/Zn6-8/A

8451.18

10-12

Zink gelb chromatiert

vorgeschrieben

Fe/Zn10-12/C/T2

8451.21

6-8

Zink gelb chromatiert

erlaubt

Fe/Zn6-8/C

8451.22

6-8

Zink blau chromatiert

erlaubt

Fe/ZnNi6-8/A/T2

DIN EN

DIN 50961

DIN EN 1403

DIN EN 4042

Zn5/A

>5

Zink Dickschicht passiviert

Fe/Zn5/A

Zn5/B

>5

Zink blau chromatiert

Fe/Zn5/B

Zn5/F

>5

Zink schwarz chromatiert

Zn25/A

>25

Zink Dickschicht passiviert

Fe/Zn25/A

Zn25/B

>25

Zink blau chromatiert

Fe/Zn25/A

Zn25/F

>25

Zink schwarz chromatiert

Fe/Zn25/F

Zn25/C

>25

Zink gelb chromatiert

erlaubt

Fe/ZnFe5/C

WSF-M1P89-A1

M1P89-A1

>5

Zink-Eisen schwarz chromatiert

erlaubt

Fe/ZnFe8/F

WSF-M1P89-A2

M1P89-A2

>8

Zink-Eisen gelb chromatiert

erlaubt

Fe/ZnFe8/C

8451.96

6-8

Zink-Eisen Dickschicht passiviert

erlaubt

Fe/ZnFe6-8/A

8451.66

>8

Zink-Nickel transparent passiviert

erlaubt

Fe/ZnNi10-15/A/T2

8451.76

>8

Zink-Nickel transparent passiviert

DIN

DIN 50962

ZnFe5/A

>5

Zink-Eisen Dickschicht passiviert

Fe/ZnFe5/A

ZnFe5/C

>5

Zink-Eisen gelb chromatiert

Fe/ZnFe5/C

ZnFe5/C/T2

>5

Zink-Eisen gelb chromatiert

vorgeschrieben

erlaubt

Fe/Zn8/C

ZN OL

>8

Zink oliv chromatiert

-

Fe/Zn8/D

ZN SW

>8

Zink schwarz chromatiert

erlaubt

Fe/Zn8/F

SN

>8

Zinn

-

Fe/Sn8

CUG

>12

Kupfer

-

Fe/Cu12

Uponor

WN 07-029-0104

Ford

S-M1P3-A

Fe/Zn13/C

>13

Zink gelb chromatiert

Fe/Zn13/C

WSS-M21P17-B3

S437

>8

Zink Dickschicht passiviert

vorgeschrieben

Fe/Zn8/A/T2

WSF-M1P89-A1

M1P89-A1

>5

Zink-Eisen gelb chromatiert

Zink schwarz chromatiert

Fe/Zn8/F

Zn8/C

>8

Zink gelb chromatiert

Fe/Zn8/C

Zn8/D

>8

Zink oliv chromatiert

Fe/Zn8/D

Zn12/A

>12

Zink Dickschicht passiviert

Fe/Zn12/A