杨智宽 数控车床使用G00指令及控制尺寸精度的技巧

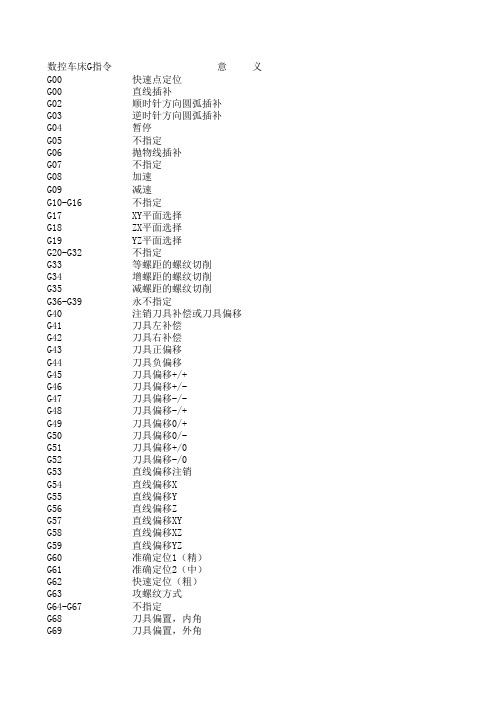

数控车床G指令

数控车床G指令 意 义G00快速点定位G00直线插补G02顺时针方向圆弧插补G03逆时针方向圆弧插补G04暂停G05不指定G06抛物线插补G07不指定G08加速G09减速G10-G16不指定G17XY平面选择G18ZX平面选择G19YZ平面选择G20-G32不指定G33等螺距的螺纹切削G34增螺距的螺纹切削G35减螺距的螺纹切削G36-G39永不指定G40注销刀具补偿或刀具偏移G41刀具左补偿G42刀具右补偿G43刀具正偏移G44刀具负偏移G45刀具偏移+/+G46刀具偏移+/-G47刀具偏移-/-G48刀具偏移-/+G49刀具偏移0/+G50刀具偏移0/-G51刀具偏移+/0G52刀具偏移-/0G53直线偏移注销G54直线偏移XG55直线偏移YG56直线偏移ZG57直线偏移XYG58直线偏移XZG59直线偏移YZG60准确定位1(精)G61准确定位2(中)G62快速定位(粗)G63攻螺纹方式G64-G67不指定G68刀具偏置,内角G69刀具偏置,外角G70-G79不指定G80注销固定循环G81钻孔循环,钻小·中孔G82钻孔循环,扩孔G83深孔钻孔循环G84攻螺纹循环G85镗孔循环G86镗孔循环,在底部主轴停G87反镗孔循环,在底部主轴停G88镗孔循环,有暂停,主轴停G89镗孔循环,有暂停,进给返回G90绝对尺寸G91增量尺寸G92预置寄存,不运动G93进给率时间倒数G94每分钟进给G95主轴每转进给G96主轴恒线速度G97主轴每分钟转速,注销G96G98不指定G99不指定M指令M00 程序暂停M01 条件停止M02 程序结束M03 主轴正转M04 主轴反转M05 主轴停止M08 冷却有开M09 冷却有关M10 工件夹紧M11 工件松开M30 程序结束并反回程序开头多重复和循环G70G71外径粗车循环G72端面粗车循环G73成型加工复合循环G74端面沟槽复合循环G75外径沟槽复合循环G76螺纹切削复合循环螺纹高的计算h=0.5p+ac加工中心G指令G00快速点定位G01直线插补G02顺时针方向圆弧插补G03逆时针方向圆弧插补G04暂停G16G17G18G19G20G21G22G23G24G25G26G27G28G29G30G31G32G33G34G35G36G37G38G39G40G41G42G43G44G45G46G47G48G49G50G51G52G53G54G55G56G57G58G59G60G61G62G63G64G65G66G67G68G69G70G71G72G73 高速深孔钻循环G74 反向攻丝循环(左旋)G76 精镗孔G80 取消钻孔的固定循环G81 钻孔循环,定点镗孔G82 镗孔循环,镗台阶孔G83 深孔转削循环G84 攻丝循环G85G86G87G88G89G90G91G92G93G94G95G96G97G98G99M指令M00 程序暂停M01 条件停止M02 程序结束,且不返回程序开始M03 主轴正转M04 主轴反转M05 主轴停止M08 冷却有开M09 冷却有关M19 主轴旋转方向定位(一般只用于镗孔加工)M20 第四轴锁紧M21 第四轴松开M30 程序结束并反回程序开头格 式G00 X Y ;G01 X Y F ;G02 X Y R F ;G03 X Y R F ;G04 X(毫秒) /k(s) ; {延时0·01~655s}G70 P Q F ;G71 U (半径值) R (直径值) ; \G71 P Q U (直径值)F ;G72 W R (直径值) ; \G72 P Q W F ;G73 U (总余量,半径值) R (总切削次数) ; \G73 P Q U F ;G74 R (每次退刀量); \G74 X (终点坐标值) Z(终点坐标值) P Q F ;G75 R (每次退刀量) ; \G75 X (终点坐标值) Z (终点坐标值) P Q F ;G76 P(000000) Q (最小切深,半径) R(精加工余量); \G76 X (终点坐标)Z(终点坐标) P(螺纹高)Q(第一刀切深量,半径)F (螺距) ;注: ac值: p=1.5~5时,ac=0.25 /p=6~12时,ac=0.5 /p=14~44时,ac=1G73 X Y Z R Q F K ;G74 X Y Z R P Q F K ; G76 X Y Z R P Q F K ; G81 X Y Z R F K ;G82 X Y Z R P F K ;G83 X Y Z R Q F K ;G84 X Y Z R P Q F K ;。

车床G代码指令

G代码解释G00 快速线性移动1. 功能轴快速移动G0用于快速定位刀具,没有对工件进行加工。

可以在几个轴上同时执行快速移动,由此产生一线性轨迹。

机床数据中规定每个坐标轴快速移动速度的最大值,一个坐标轴运行时就以此速度快速移动。

如果快速移动同时在两个轴上执行,则移动速度为两个轴可能的最大速度。

用G0快速移动时在地址F下设置的进给率无效。

G0一直有效,直到被G功能组中其它的指令(G1,G2,G3,…) 取代为止。

2. 编程举例N10 G0 X100 Z65 ;直角坐标系。

…N50 G0 RP=16.78 AP=45 ;极坐标系。

3.说明G功能组中还有其它的G指令用于定位功能。

在用G60准确定位时,可以在窗口下选择不同的精度。

另外,用于准确定位还有一个单程序段方式有效的指令:G9。

在进行准确定位时请注意对几种方式的选择。

G01 带进给率的线性插补G01 带进给率的线性插补1. 功能刀具以直线从起始点移动到目标位置,按地址F下设置的进给速度运行。

所有的坐标轴可以同时运行。

G1一直有效,直到被G功能组中其它的指令(G0,G2,G3,…) 取代为止。

2. 编程举例N05 G0 G90 X40 Z200 S500 M3 ;刀具快速移动到P1,3个轴方向同时移动,主轴转速=500转/分, 顺时针旋转。

N10 G1 Z-12 F100 ;进刀到Z-12,进给率100毫米/分。

N15 X20 Z105 ;刀具以直线运行到P2。

N20 Z80 ;快速移动空运行。

N25 G0 Z100 ;快速移动空运行。

N30 M2 ;程序结束。

G02/G03 圆弧插补1. 功能刀具以圆弧轨迹从起始点移动到终点,方向由G指令确定:G2 顺时针方向G3 逆时针方向G2和G3一直有效,直到被G功能组中其它的指令(G0,G1,…)取代为止。

说明:其它的圆弧编程方法有:CT –圆弧用切线连接CIP –通过中间点的圆弧2. 编程G2/G3 X… Z… I… J… ;圆心和终点G2/G3 CR=… X… Z… ;半径和终点G2/G3 AR=… I… J… ;张角和圆心G2/G3 AR=… X… J… ;张角和终点G2/G3 AP=… RP=… ;极坐标和极点圆弧说明: 其它的圆弧编程方法有:CT –圆弧用切线连接CIT –通过中间点的圆弧3. 编程举例圆心坐标和终点坐标举例:N5 G90 Z30 X40 ;用于N10的圆弧起始点N10 G2 Z50 X40 K10 I-7 ;终点和圆心终点和半径尺寸举例:N5 G90 Z30 X40 ;用于N10的圆弧起始点N10 G2 Z50 X40 CR=12.207 ;终点和半径说明:CR数值前带负号“-” 表明所选插补圆弧段大于半圆。

G00在数控加工中的使用方法简析

2017年第9期时代农机TIMES AGRICULTURAL MACHINERY第44卷第9期Vol.44No.92017年9月Sept.2017作者简介:李兵(1983-),男,讲师,主要研究方向:数控技术。

G00在数控加工中的使用方法简析李兵(江苏食品药品职业技术学院,江苏淮安223003)摘要:在使用G00指令时,如果发生撞刀事故,轻者会造成刀具损坏,工件报废。

重者可造成机床受损,甚至人身伤害。

所以在加工之前,一定要重视程序的编制与校验。

关键词:G00;撞刀;编程在数控加工中,G00指令是最基本的编程指令,在任何程序里都必不可少。

有些初学者在使用G00时,由于未深入掌握G00的含义,往往会发生错误,甚至发生撞刀的事故。

下面笔者就FAUNC 0i tc 系统,谈谈G00的一些使用方法和技巧。

1G00指令格式G00指令是以点位控制的方式,从加工起点快速运动至终点。

其格式为:G00X(U)__Z(W)F__。

其中,X 、Z 为定位终点的绝对坐标值,U 、W 为定位终点相对于起点的坐标增量值。

F 为进给速度,单位是mm/r 或者mm/min 。

2运动方式执行G00指令时,数控系统控制各轴以各自预设的速度,分别运动至坐标终点,各轴之间没有影响。

如果一轴提前到达终点即终止运动,另一轴则继续运动直至结束。

3G00运动中常见问题及解决方法在加工之前,一定要重视程序的编制与校验。

根据笔者带多年数控车工实习的经验,一般初学者常会出现以下错误:(1)未设置安全距离。

有的初学者,编制程序时缺乏合理性。

比如刀具从换刀点出发,定位到切削起点,切削起点应该距离工件表面有一定的安全距离。

但是有些人会直接把G00的终点位置定位在工件表面,这样工件会快速移动至工件表面,由于对刀时会有些偏差,可能会让刀尖高速切入工件表面,有可能造成刀尖的碰撞破损。

解决方法:任何程序中,G00定位时,都要留有安全距离,一般车床上刀尖距离工件安全距离为2mm 左右,数控铣床上铣刀安全距离为工件上表面10mm 左右。

数控车床指令详解

数控车床指令G00 快速定位G00,X、Z轴分别会以最快速的方法到达目的点,移动路线一般是折线。

当使用G00时,会先以X 轴、Z轴的合成方向移动到目的点也就是你指定的坐标点,最后在由余下行程的某轴单独快速移动指定的坐标点。

使用G00时,轴移动速度不接受F代码来控制,受倍率的限制。

G00代码一般都是走空刀,快速移动到某点,所以G00也称快速定位,一般而言G00是不能用于切削行程中。

注意:在高速切削的时候,G00移动速度特别快,移动速度快通常也是新手们撞刀的地方,所以在没有把握的时候最好不要X,Z轴一起动。

G01 直线插补G01指令是经常要用到的指令,走刀速度由F来控制,走刀方向可以走圆柱,圆锥其实G01时的实际的走刀速度等同于F指令给定的速度与进给速度修调倍率的乘积。

一般数控机床会有主轴倍率和进给倍率,这2个倍率可以很方便的调节主轴的快慢,和走刀的快慢,无需修改程序中的走刀速度和主轴转速。

其实G01指令在有些系统具备倒圆弧角,这样简省了编程人员的时间无需在调用G02或G03指令来倒圆弧角G90 外圆切削循环(单一固定循环)G94 端面切削循环指令:GOO X(U)_Z(W)_F_;(5)锥面加工指令:G90 X(U)_Z(W)_I_F_;I为切削始点与圆锥切削终点半径值(注意I的正负)。

(6)复合指令循环(外圆粗车G71)指令:G71 U_R_;G71 P_Q_U_W_F_;U 每次进给量(0-0.15)。

R 每次退刀量(0.5)。

P 循环程序起始号。

Q 循环程序结束号。

U 径向粗车余量。

W 轴向粗车余量。

(端面粗车循环G72)指令:G71 W_R_;G71 P_Q_U_W_F_;W 每次进给量(0-0.15)。

R 每次退刀量(0.5)。

P 循环程序起始号。

Q 循环程序结束号。

U 径向粗车余量。

W 轴向粗车余量。

(精车)指令:G70 P_Q_;(7)指令:G73 U_W_R_;G73 P_Q_U_W_F_;U x轴上的总退刀量。

数控车削加工中妙用G00及保证尺寸精度的技巧

圆

将 工件坐标 系固定 在机床上 ,不再限于 G 5 0 X e t z 1 3 程 序原点 的限制 , 即不改变工件坐标 系, 操作简单 , 可靠性

强, 收到 了意想 不 到 的 效果 。

2 控制 尺 寸精 度 的技 巧

2 . J 修 改 刀补值

由于 第一 次 对 刀误 差 或 者其 他 原 因造成 工 件误 差 超

( 编辑 阳 光)

标系中的尺寸。 如图 2 ( b ) 中, 除尺寸 1 3 . 0 6 m m外 , 其余均

属直 接 按 图 2 ( a ) 标 注 尺 寸 经换 算 后 而 得 到 的编 程 尺 寸 。 其中, 2 9 . 9 5 m m、 # , 1 6 m m及 6 0 . 0 7 m m三个 尺寸 为 分 别 取 两极 限尺寸 平均 值 后得 到 的编 程尺 寸 。

2 . 2 半精加 工 消除 丝杆 间隙影响

数控加工中 , 我们经常碰到一种现象, 程序 自动运行

件 尺 寸达 不 到 要求 , 尺

号 外 圆 刀 加 工 图 3所 示工 件 , 经 粗 加 工 和半

对于大部分数控 车床来说 , 使 用较长时 间后 , 由于 后 , 停车 测量 , 发 现 工

量后 , 再在 0 0 1 刀补处输 入 U 一 0 - 3 , 再次调用 G T 0精 车 精 加 工 后停 车测 量 , 各

一

次。经过此番半精车 , 消除了丝杆间隙的影响, 保证 了 轴段径 向尺寸如下 :

3 0. 0 6 mm 、 2 3 . 0 3 mm

尺 寸 的稳定 。

作 者简介 : 丁彩平( 1 9 7 5 一) , 女, 主要 从事 C AD / C AM、 数控 加 工的培

数控g00和g01的用法

数控G00和G01的用法1. 引言数控(Numerical Control)是一种通过预先编程的方式控制机床进行加工的技术。

在数控加工中,G代码(G-code)被用于控制机床的运动和操作。

G00和G01是数控加工中最基本、最常用的两个G代码,用于控制机床的快速定位和直线插补运动。

本文将详细介绍G00和G01的用法和应用场景。

2. G00:快速定位G00是数控加工中用于快速定位的G代码。

它的作用是将机床迅速移动到指定位置,以便进行下一步的加工操作。

G00指令的语法如下:G00 X<位置X> Y<位置Y> Z<位置Z> F<进给速度>•X、Y、Z分别表示机床在X轴、Y轴和Z轴上的位置坐标。

可以通过指定这些坐标来实现机床的定位。

•F表示进给速度,即机床在移动过程中的速度。

进给速度的单位通常是毫米/分钟。

G00指令的使用示例:G00 X100 Y200 Z50 F500上述示例中,机床将以500毫米/分钟的速度,从当前位置迅速移动到X轴坐标为100、Y轴坐标为200、Z轴坐标为50的位置上。

G00指令通常用于机床的快速定位,例如在换刀、换工件等操作中,可以使用G00指令将机床迅速移动到指定位置,以提高生产效率。

3. G01:直线插补G01是数控加工中用于直线插补的G代码。

它的作用是控制机床在两个指定坐标之间进行直线插补运动。

G01指令的语法如下:G01 X<位置X> Y<位置Y> Z<位置Z> F<进给速度>•X、Y、Z分别表示机床在X轴、Y轴和Z轴上的目标位置坐标。

机床将按照指定的坐标进行直线插补运动。

•F表示进给速度,即机床在插补运动过程中的速度。

进给速度的单位通常是毫米/分钟。

G01指令的使用示例:G01 X100 Y200 Z50 F200上述示例中,机床将以200毫米/分钟的速度,在当前位置和X轴坐标为100、Y轴坐标为200、Z轴坐标为50的位置之间进行直线插补运动。

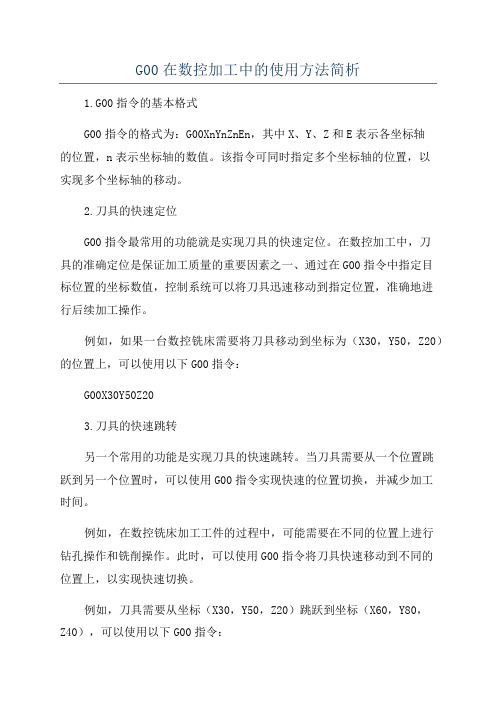

G00在数控加工中的使用方法简析

G00在数控加工中的使用方法简析1.G00指令的基本格式G00指令的格式为:G00XnYnZnEn,其中X、Y、Z和E表示各坐标轴的位置,n表示坐标轴的数值。

该指令可同时指定多个坐标轴的位置,以实现多个坐标轴的移动。

2.刀具的快速定位G00指令最常用的功能就是实现刀具的快速定位。

在数控加工中,刀具的准确定位是保证加工质量的重要因素之一、通过在G00指令中指定目标位置的坐标数值,控制系统可以将刀具迅速移动到指定位置,准确地进行后续加工操作。

例如,如果一台数控铣床需要将刀具移动到坐标为(X30,Y50,Z20)的位置上,可以使用以下G00指令:G00X30Y50Z203.刀具的快速跳转另一个常用的功能是实现刀具的快速跳转。

当刀具需要从一个位置跳跃到另一个位置时,可以使用G00指令实现快速的位置切换,并减少加工时间。

例如,在数控铣床加工工件的过程中,可能需要在不同的位置上进行钻孔操作和铣削操作。

此时,可以使用G00指令将刀具快速移动到不同的位置上,以实现快速切换。

例如,刀具需要从坐标(X30,Y50,Z20)跳跃到坐标(X60,Y80,Z40),可以使用以下G00指令:G00X60Y80Z404.切换位置的过渡方式G00指令的一个重要参数是过渡方式。

过渡方式决定了刀具从当前位置移动到目标位置的移动路径。

常用的过渡方式有线性过渡(G00G01)和快速插入过渡(G00G02/G03)。

-线性过渡:通过一条直线路径从当前位置移动到目标位置。

这种过渡方式适用于大部分加工操作,可以通过G00指令的默认方式实现。

-快速插入过渡:通过一段圆弧路径从当前位置移动到目标位置。

这种过渡方式适用于曲线形状的加工操作,可以通过在G00指令中指定G02或G03来实现。

例如,刀具需要从坐标(X30,Y40)移动到坐标(X60,Y80),并且希望通过一个圆弧路径进行过渡,可以使用以下G00指令:G00X60Y80G035.切削和非切削运动G00指令可以用于切削和非切削运动。

G00指令的使用

G00指令的使用

在数控编程时,由于G00指令的使用不当,经常会造成快速移动时,刀具与工件碰撞使刀具和工件损坏引起加工事故。

究其原因主要有以下两点:①因为执行G00指令时,刀具刀尖的实际轨迹并不一定总是直线,在使用G00指令时,由于对刀具实际轨迹把握不够准确造成刀具与工件干涉(如下图中的虚线轨迹);

②刀尖实际轨迹并不发生干涉,而是由于刀柄与工件发生干涉(如下图)。

如上所示,刀具由S点快速移动到E点时经常会造成与工件的干涉引起加工事故(虚线为执行G00指令时的实际轨迹)。

解决方法及使用技巧①在使用G00指令靠近或离开工件时,尽可能只让联动轴中的一根有运动,通过某中间点到达终点。

因为当只有一根轴有运动时,刀具刀尖的运动轨迹肯定是直线,有利于编程人员准确地把握其运动轨迹,从而避免刀具与工件发生干涉而造成事故(如按上面两图中的实线轨迹S-C-E编写G00的相关数控代码);②使用自动返回参考点指令G28和自动从参考点返回指令G29。

这两条指令的功能是使受控轴以快速定位的速度(即G00中各联动轴的速度)通过G28、G29设定的中间点回到参考点或从参考点返回。

只要中间点设置合适,就可

以有效解决刀具与工件干涉的问题(如设置成上面两图中的点C);

③合理地选择G00指令的起点和终点。

如下图对于铣削零件的内表面这类几何形状对称的工件,在使用G00指令时,可以让刀具从其对称中心上方某点(如下图中C点)快速靠近工件或让刀具朝其对称中心上方某点(如下图中C点)快速远离工件。

这样,可以保证刀具不会因与工件干涉而发生碰撞事故。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控车床使用G00指令及控制尺寸精度的技巧

杨智宽

摘要:一、程序首句妙用G00的技巧目前我们所接触到的教科书及数控车削方面的技术书籍,程序首句均为建立工件坐标系,即以G50 Xα Zβ作为程序首句。

二、控制尺寸精度的技巧1、修改刀补值保证尺寸精度由于第一次对刀误差或者其他原因造成工件误差超出工件公差,不能,不能满足加工要求时,可通过修改刀补使工件达到要求尺寸,保证径向尺寸。

2、半精加工消除丝杆间隙影响保证尺寸精度。

对于大部分数控车床来说,使用较长时间后,由于丝杆间隙的影响,加工出的工件尺寸经常出现不稳定的现象。

这时,我们可在粗加工之后,进行一次半精加工消除丝杆间隙的影响。

3、程序编制保证尺寸精度 a. 绝对编程保证尺寸度 b. 数值换算保证尺寸精度

4、修改程序和刀补控制尺寸

关键词:G00指令数控加工尺寸精度刀补程序绝对编程数值换算修改程序刀补控制尺寸

数控车削加工技术已广泛应用于机械制造行业,如何高效、合理、的加工,按质按量完成工件每个从事该行业的工程技术人员或多或少都有自己的经验。

一、程序首句妙用G00的技巧

目前我们所接触到的教科书及数控车削方面的技术书籍,程序首句均为建立工件坐标系,即以G50 Xα Zβ作为程序首句。

根据该指令,可设定一个坐标系,使刀具的某一点在此坐标系中的坐标值为(Xα Zβ)(本文工件坐标系原点均设定在工件右端面)。

采用这种方法编写程序,对刀后,必须将刀移动到G50设定的既定位置方能进行加工,找准该位置的过程如下。

1)对刀后,装夹好工件毛坯;

2)主轴正转,手轮基准刀平工件右端面A;

3)Z轴不动,沿X轴释放刀具至C点,输入G50 Z0,电脑记忆该点;

4)程序录入方式,输入G01W-8F50,将工件车削出一台阶;

5)X轴不动,沿Z轴释放刀具至C点,停车测量车削出的工件台阶直径γ,

输入G50 Xγ,电脑记忆该点;

6)程序录入方式下,输入G00 Xα Zβ,刀具运行至编程指定的程序原点,再输入G50 Xα Zβ,电脑记忆该程序原点。

上述步骤中,步骤6即刀具定位在XαZβ处至关重要,否则,工件坐标系就会被修改,无法正常加工工件。

有过加工经验的人都知道,上述将刀具定位到XαZβ处的过程繁琐,一旦出现意外,X或Z轴无伺服,跟踪出错,断电等情况发生,系统只能重启,重启后系统失去对G50设定的工件坐标值的记忆,“复位、回零运行”不再起作用,需重新将刀具运行至XαZβ位置并重设G50。

如果是批量生产,加工完一件后,回G50起点继续加工下一件,在操作过程中稍有失误,就可能修改工件坐标系。

鉴于上述程序首句使用G50建立工件坐标系的种种弊端,笔者想办法将工件坐标系固定在机床上,将程序首句G50 XαZβ改为G00 Xα Zβ后,问题迎刃而解。

其操作过程只需采用上述找G50过程的前五步,即完成步骤1、2、3、4、5后,将刀具运行至安全位置,调出程序,按自动运行即可。

即使发生断电等意外情况,重启系统后,在编辑方式下将光标移至能安全加工又不影响工件加工进程的程序段,按自动运行方式继续加工即可。

上述程序首句用G00代替

G50的实质是将工件坐标系固定在机床上,不再囿于G50 Xα Zβ程序原点的限制,不改变工件坐标系,操作简单,可靠性强,收到了意想不到的效果。

二、控制尺寸精度的技巧

1)修改刀补值保证尺寸精度

由于第一次对刀误差或者其他原因造成工件误差超出工件公差,不能满足加工要求时,可通过修改刀补使工件达到要求尺寸,保证径向尺寸方法如下:

a. 绝对坐标输入法

根据“大减小,小加大”的原则,在刀补001~004处修改。

如用2号切断刀切槽时工件尺寸大了0.1mm,而002处刀补显示是X3.8,则可输入X3.7,减少2号刀补。

b. 相对坐标法

如上例,002刀补处输入U-0.1,亦可收到同样的效果。

同理,对于轴向尺寸的控制亦如此类推。

如用1号外圆刀加工某处轴段,尺寸长了0.1mm,可在001刀补处输入W0.1。

2)半精加工消除丝杆间隙影响保证尺寸精度

对于大部分数控车床来说,使用较长时间后,由于丝杆间隙的影响,加工出的工件尺寸经常出现不稳定的现象。

这时,我们可在粗加工之后,进行一次半精加工消除丝杆间隙的影响。

如用1号刀G71粗加工外圆之后,可在001刀补处输入U0.3,调用G70精车一次,停车测量后,再在001刀补处输入U-0.3,再次调用G70精车一次。

经过此番半精车,消除了丝杆间隙的影响,保证了尺寸精度的稳定。

3)程序编制保证尺寸精度

a. 绝对编程保证尺寸精度编程有绝对编程和相对编程。

相对编程是指在加工轮廓曲线上,各线段的终点位置以该线段起点为坐标原点而确定的坐标系。

也就是说,相对编程的坐标原点经常在变换,连续位移时必然产生累积误差,绝对编程是在加工的全过程中,均有相对统一的基准点,即坐标原点,故累积误差较相对编程小。

数控车削工件时,工件径向尺寸的精度一般比轴向尺寸精度高,故在编写程序时,径向尺寸最好采用绝对编程,考虑到加工及编写程序的方便,轴向尺寸常采用相对编程,但对于重要的轴向尺寸,最好采用绝对编程。

b. 数值换算保证尺寸精度

很多情况下,图样上的尺寸基准与编程所需的尺寸基准不一致,故应先将图样上的基准尺寸换算为编程坐标系中的尺寸。

如图2b中,除尺寸13.06mm外,其余均属直接按图2a标注尺寸经换算后而得到的编程尺寸。

其中,φ29.95mm、φ16mm及60.07mm三个尺寸为分别取两极限尺寸平均值后得到的编程尺寸。

4)修改程序和刀补控制尺寸

数控加工中,我们经常碰到这样一种现象:程序自动运行后,停车测量,发现工件尺寸达不到要求,尺寸变化无规律。

如用1号外圆刀加工图3所示工件,经粗加工和半精加工后停车测量,各轴段径向尺寸如下:φ30.06mm、φ23.03mm 及φ16.02mm。

对此,笔者采用修改程序和刀补的方法进行补救,方法如下:a. 修改程序原程序中的X30不变,X23改为X23.03,X16改为X16.04,这样一来,各轴段均有超出名义尺寸的统一公差0.06mm; b. 改刀补在1号刀刀补001处

输入U-0.06。

经过上述程序和刀补双管齐下的修改后,再调用精车程序,工件尺寸一般都能得到有效的保证。

结束语:

数控车削加工是基于数控程序的自动化加工方式,实际加工中,操作者只有具备较强的程序指令运用能力和丰富的实践技能,方能编制出高质量的加工程序,加工出高质量的工件。

参考文献:

①张伦徐伟胡涛:《数控车床职业技能鉴定强化实训教程》华

中科技大学出版社2005年版

②叶柏生:《数控加工编程与操作》华中科技大学出版社2005

版。