FANUCIMD刀库设定

FANUCIMD刀库设定

FANUCIMD⼑库设定

FANUC 0I MD⼑库设定

D300;00000000 0 100

K5 1:⼑套定位信号取反,V6 V8 马克⼑库设1。

其他⼑库默认0

K10 0;1 关门启动程序有效

K0.4;1四轴有效。

D0 主轴⼑号D1---D24⼑具表

C0 当前⼑套号

⼤⼑定义;D100=⼤⼑数⽬,例如有2把⼤⼑时D001 D003 D005 将是99,表⽰T1 T3和T5号⼑不能使⽤,⼤⼑装在T2和T4上,⾃动

换⼑时⼤⼑可以和⼤⼑互换,⼤⼑换⼩⼑时有可能会换两次⼑,先将⼤⼑放回⼤⼑⼑位,再去换⼩⼑。

⼑库乱⼑时⼑具表刷新:

1)在⼿轮模式下按下⼑库正转键和程序暂停键或者程序启动键转动⼑库到1号⼑位。

(MDI⽅式下)

2)依次按SYSTEM***右扩展键****PMCMNT***计数器1 C0改为1。

3)依次按SYSTEM***右扩展键****PMCMNT***数据***操作***缩放***将D0---D24按0—24排列。

另外当⼑库卡⼑时,可以按下SET***操作中的第8个RESET TOOL开关后,在⼿轮⽅式下同时按下⼑库正转和Z-键,⼑库将执⾏单步动作,直到整个换到动作结束,然后关掉开关8。

另⼀种⽅法是⼿动将⼑库复位后如果还有2027报警,则将K1参数8位中是1的都改为0即可。

如果在换⼑过程中频繁卡⼑,将参数4075(主轴定位宽度)+20-30。

FANUC刀库设定

2.1刀库初始化参数2.1.1C计数器的设定该画面用于设定和显示功能指令的计数器(CTR:SUB5)的计数器的最大值和现在值。

该画面上可以使用简易显示方式和注释显示方式。

要移动到计数器画面,按下[计数器]软键。

请将C0的设定值输入您使用刀库的最大刀具。

LD-XPFA-A3顺序PMC目前只支持斗笠16把,斗笠20把,刀臂24把,刀臂32把刀具。

请勿使用其他数据,否则会报1011ATC TYPE(C0,D103)SET ERROR!的PMC 异警。

在C0的现在值位置输入你现在刀库对准换刀位的那把刀具的刀套号。

C0在刀库使用中不可以设置为0或大于C0设定值的数据,否则会报1012CTR(C2)=0OR>MAG.CAPACITY!的PMC异警。

2.1.2D数据表的设定数据表具有两个画面:数据表控制数据画面和数据表画面。

要移动到数据画面时,按下[数据]软键。

(1)数据表控制数据画面([列表]画面)按下[数据]软键,出现用于管理数据表的数据表控制数据画面。

该画面上可以使用简易显示方式和注释显示方式。

在LD-XPFA-A3顺序PMC中,请将D数据表的地址D0一列的参数设置为00000001,数据设置应大于350。

设置完成后,强烈建议切断NC电源一次。

参数的具体设置含义如下:(2)数据表画面([缩放]画面)设定了数据表控制数据时,从数据表控制数据画面按下软键[缩放],出现数据表画面。

在此画面上,可以使用简易显示方式、注释显示方式和位显示方式。

1.在初次设置刀库时,请将D0设置为0,D1设置为1,D2设置为2……,依次设置,最大号为刀库的最大刀套容量号。

例如,C0的设定数位20,那就把D0至D20按照0至20的顺序依次设置。

C0的设定数位24,那就把D0至D24按照0至24的顺序依次设置。

2.操作面板上的选择性停止,工作灯,单节执行,机械空跑,单节忽略,自动断电全部按下有效时,在MDI执行M79指令,也可以达到重置刀库的目的,但必须指出,M79重置,限于刀臂24把,刀臂32把刀具的刀库。

法兰克系统刀库反转参数设置

法兰克系统刀库反转参数设置随着数控机床的发展和普及,刀具的管理日益成为数控加工过程中的一项重要工作。

而刀库的反转就是刀具管理的重要环节之一刀库的反转参数设置是指数控机床在进行自动刀具换刀时,对刀库进行一系列参数设置,以确保刀具的正常使用和刀具寿命的延长。

一个合理的刀库反转参数设置,能够提高加工效率,减少刀具损耗,降低生产成本。

下面将详细介绍法兰克系统刀库反转参数的设置。

首先,法兰克系统刀库反转参数的设置需要考虑以下几个方面:1.刀具的类型:根据不同的刀具类型,需要设置不同的反转参数。

通常,刀具类型包括钻头、铣刀、镗刀、车刀等。

不同的刀具类型在进行换刀过程中有着不同的工艺要求,因此需要针对不同的刀具类型进行相应的参数设置。

2.刀具的尺寸:刀具的尺寸对于刀库反转参数设置也有着重要的影响。

刀具的尺寸包括刀具的直径、刃长、刃数等。

在进行刀库反转时,需要根据刀具的尺寸设置合适的反转参数,以保证刀具的换刀过程能够正常进行,并且不会对刀具造成损坏。

3.刀具的材料:不同材料的刀具在进行刀库反转时也需要进行不同的参数设置。

因为不同材料的刀具在硬度、强度等方面存在差异,所以在进行刀具反转时需要根据刀具的材料特性来进行相应的参数设置,以避免刀具的损坏。

基于以上几个方面的考虑,法兰克系统刀库反转参数设置一般包括以下几个参数:1.切换速度:切换速度是指刀库在进行自动刀具换刀时的速度。

切换速度需要根据刀具的类型和尺寸以及材料等因素进行合理的设置。

一般来说,切换速度越快,刀具的换刀效率越高。

但是过快的切换速度可能会导致刀具的碰撞和损坏。

所以在设置切换速度时需要综合考虑刀具的各项参数,并进行适当的调整。

2.切换加速度:切换加速度是指刀库在进行自动刀具换刀时的加速度。

在刀库反转过程中,切换加速度可以对切换速度进行适当调节,以达到更加平滑和稳定的刀具换刀效果。

切换加速度的设置需要考虑刀具的质量、刚度等因素,并根据实际情况进行相应调整。

FANUC_0i-MB系统加工中心编程指令及实训操作

G 指令

组号

功

能

G 指令 组号

功

能

G00* G01(*)

G02 G03

定位 直线插补 01 顺时针圆弧插补/螺旋线插补 逆时针圆弧插补/螺旋线插补

G50.1* G51.1 G52 G53

可编程镜像取消 22 可编程镜像有效

局部坐标系设定 00

选择机床坐标系

G04

停刀,准确停止

G54*

选择工件坐标系 1

图 3-2 设定工件坐标系

1.用 G54~G59 指令选择工件坐标系 G54~G59 指令可以分别用来选择相应的工件坐标系。在电源接通并返回参考点后,系统自动选择 G54 坐标系(图 3-3 中第二行)。 例 3-1 对图 3-4 所示零件在坐标原点处加工一个通孔(工件厚 13mm)。用 G54 指令选择工件坐标 系。编程如下:

图 3-6 局部坐标系与工件坐标系的关系

程序名 换上 1 号刀 选择 G54 工件坐标系,绝对编程,快速移动到 Z35,在 Z 方向调入了刀具长度补偿 刀具快速移动到 G54 工件坐标系设定的点 主轴正转,转速 600r/min 快速定位,切削液开 调用子程序 O8001 加工下平面的型腔 Z 轴快速上移,切削液关 Z 轴快速移动到机床坐标 Z0 处 主轴停转 换上 2 号刀 选择 G55 工件坐标系,绝对编程,快速移动到 Z20,在 Z 方向调入了刀具长度补偿 刀具快速移动到 G55 工件坐标系设定的点 主轴正转,转速 600r/min 快速定位,切削液开 调用子程序 O8002 加工上平面的型腔 Z 轴快速上移,切削液关 取消刀具长度补偿,Z 轴快速移动到机床坐标 Z0 处 程序结束

G47

2 倍刀具偏置量

G48

1/2 刀具偏置量

FANUC 0i MD南通3轴立加刀具寿命 培训教材

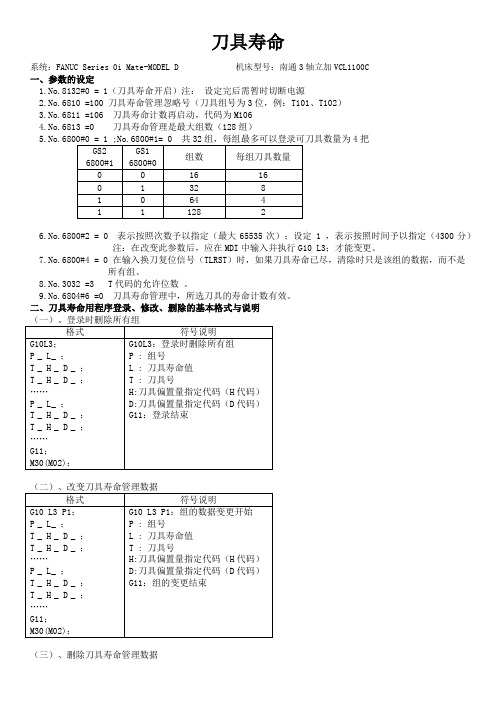

刀具寿命系统:FANUC Series 0i Mate-MODEL D 机床型号:南通3轴立加VCL1100C一、参数的设定1.No.8132#0 = 1(刀具寿命开启)注:设定完后需暂时切断电源2.No.6810 =100 刀具寿命管理忽略号(刀具组号为3位,例:T101、T102)3.No.6811 =106 刀具寿命计数再启动,代码为M1064.No.6813 =0 刀具寿命管理是最大组数(128组)4把6.No.6800#2 = 0 表示按照次数予以指定(最大65535次);设定 1 ,表示按照时间予以指定(4300分)注:在改变此参数后,应在MDI中输入并执行G10 L3;才能变更。

7.No.6800#4 = 0 在输入换刀复位信号(TLRST)时,如果刀具寿命已尽,清除时只是该组的数据,而不是所有组。

8.No.3032 =3 T代码的允许位数。

9.No.6804#6 =0 刀具寿命管理中,所选刀具的寿命计数有效。

二、刀具寿命用程序登录、修改、删除的基本格式与说明(三)、删除刀具寿命管理数据三、参数的设置操作步骤1、允许写入①选择MDI方式②【offset setting】→【设定】→按上下箭头移动光标到写保护栏→【操作】→【接通:1】会有报警,不影响操作。

2参数的设定【SYSTEM】→【参数】①刀具寿命功能的开启键入“8132”→【号搜索】将No.8132#0设为1,表示刀具寿命开启。

(在偏置界面【OFFSET】按下扩展件【>】出现【TL管理】)参数位数的说明 :例:将No.6813 设为0 ,表示刀具寿命管理的最大组数为128组。

③刀具分组数选择将No.6800#0 设为 1 ;No.6800#1设为0,对应为32组,每组最多4把刀。

④刀具寿命计算方式设定No.6800#2 为0则按次数,(为1则按时间)⑤设定刀具交换复位信号功能No.6800#4设为0,表示在刀具交换复位信号时只清除指定组的数据。

加工中心刀库调试方法

加工中心刀库调试方法以下是加工中心刀库调试的一般步骤和方法:1.刀位校准:首先,需要将刀具放入刀库中,然后打开刀具管理系统,选择相应的刀位号进行校准。

校准的目的是将刀位和实际刀具进行对应,确保刀具被正确地放置在刀位上。

2.刀具长度测量:在校准刀位后,需要使用刀具长度仪或激光测距仪测量刀具的长度。

在测量之前,需要先将刀库位置移动到测量台上,并确保测量台处于水平状态。

然后,将测量仪器放置在刀库上,根据仪器的操作指导进行测量。

3.刀具半径校准:除了刀具长度外,刀具半径也是需要校准的。

校准刀具半径的目的是为了将刀具的几何参数正确地输入到控制系统中,以保证加工的精度和质量。

校准刀具半径的方法通常是通过专用的刀具半径仪进行测量。

4.刀具调整:在刀具校准完成后,可能需要对刀具进行一些调整,以保证刀具的正确安装和使用。

调整的方法包括刀具夹紧力的调整、刀具的地位调整等。

5.刀具补偿:根据实际需要,可能需要对刀具进行补偿。

补偿是为了纠正刀具的磨损或变形,以保证加工效果的稳定和一致性。

补偿的方法通常是在控制系统中设置相应的刀具补偿参数。

6.刀具测量和标定:为了确保加工的准确性和稳定性,需要定期对刀具进行测量和标定。

刀具测量可以使用刀具长度仪、半径仪等仪器,标定是根据测量结果来确定刀具的几何参数。

总结:对加工中心刀库进行调试是确保加工中心正常运行和加工质量的关键环节。

在调试过程中,需要校准刀位、测量刀具长度、校准刀具半径、调整刀具、补偿刀具,以及定期测量和标定刀具。

通过以上的调试步骤和方法,可以保证刀具库的正常使用和加工质量的稳定性。

发那科维修案例(发那科刀库调试步骤)

发那科维修案例(发那科刀库调试步骤)以下为某种梯形图为例(注:不同的梯形图的K参数定义和信号点会有所不同)1 刀库功能运转调试K7.0=1(刀库使用功能打开)①用到的信号(X9.5刀库原点信号,X9.4刀库计数信号,X0.1回刀开关信号,X0.2倒刀开关信号,X8.5ATC刹车,X8.6ATC扣刀,X8.7ATC原点,Y3.1刀库正转输出,Y3.2刀库反转输出,,Y3.3刀臂正转输出,Y1.0刀套上电磁阀,Y1.1刀套下电磁阀)。

②只有X0.1信号有效时,刀库才可以转动。

③如果刀库正转不到位,计数不成功则需要把刀库计数的常开常闭点切换K2.3=1(刀库计数切换)④将刀库运转到1号到注意检查刀套的1号刀位置是否正位(X9.5是否有效)。

2 主轴定向调试以及第二参考点调试①M代码指令:M19(主轴定向)。

②按操作面板的主轴定向或者在自动或录入方式输入M19,主轴定向输出,系统接收到主轴定向完成信号后运行结束。

③按操作面板的主轴定向或者复位键取消定向输出。

④主轴装上刀具将刀臂摇动到换刀点选取合适的位置将定位角度和第二参考点输入到系统参数中。

3 倒刀回刀调试①用到的M代码:M81:倒刀M82:回刀②用到的信号(X0.0倒刀磁开关信号,X0.1回刀磁开关信号,X8.7手臂原点信号,Y1.0刀套上电磁阀,Y1.1刀套下电磁阀)。

③倒刀输出:在自动方式(需X0.1回刀开关有效)或录入方式,当Z轴回到第二参考点时且无扣刀确认信号(X8.6=0),输入M81,倒刀输出,接受到倒刀开关信号X0.0后结束。

④回刀输出:在自动方式(自动方式需X0.0有效)或录入方式,当机械手臂在原点位置(X8.7=1)时,输入M82,回刀输出,接受到回刀磁开关信号X0.1后结束。

4 主轴松拉刀控制①用到的M代码:M83, 松刀M84: 紧刀②用到的信号(X8.2刀具放松到位,X8.1刀具夹紧到位,X8.6扣刀确认信号,X8.0松拉刀开关信号,Y0.7刀具放松)。

FANUC I MD刀库设定

FANUC 0I MD刀库设定

D300;00000000 0 100

K5 1:刀套定位信号取反,V6 V8 马克刀库设1。

其他刀库默认0

K10 0;1 关门启动程序有效

K0.4;1四轴有效。

D0 主轴刀号D1---D24刀具表

C0 当前刀套号

大刀定义;D100=大刀数目,例如有2把大刀时D001 D003 D005 将是99,表示T1 T3和T5号刀不能使用,大刀装在T2和T4 上,自动

换刀时大刀可以和大刀互换,大刀换小刀时有可能会换两次刀,先将大刀放回大刀刀位,再去换小刀。

刀库乱刀时刀具表刷新:

1)在手轮模式下按下刀库正转键和程序暂停键或者程序启动键转动刀库到1号刀位。

(MDI方式下)

2)依次按SYSTEM***右扩展键****PMCMNT***计数器1 C0改为1。

3)依次按SYSTEM***右扩展键****PMCMNT***数据***操作***缩放***将D0---D24按0—24排列。

另外当刀库卡刀时,可以按下SET***操作中的第8个RESET TOOL开关后,在手轮方式下同时按下刀库正转和Z-键,刀库将执行单步动作,直到整个换到动作结束,然后关掉开关8。

另一种方法是手动将刀库复位后如果还有2027报警,则将K1参数8位中是1的都改为0即可。

如果在换刀过程中频繁卡刀,将参数4075(主轴定位宽度)+20-30。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FANUC 0I MD刀库设定

D300;00000000 0 100

K5 1:刀套定位信号取反,V6 V8 马克刀库设1。

其他刀库默认0

K10 0;1 关门启动程序有效

K0.4;1四轴有效。

D0 主轴刀号D1---D24刀具表

C0 当前刀套号

大刀定义;D100=大刀数目,例如有2把大刀时D001 D003 D005 将是99,表示T1 T3和T5号刀不能使用,大刀装在T2和T4 上,自动

换刀时大刀可以和大刀互换,大刀换小刀时有可能会换两次刀,先将大刀放回大刀刀位,再去换小刀。

刀库乱刀时刀具表刷新:

1)在手轮模式下按下刀库正转键和程序暂停键或者程序启动键转动刀库到1号刀位。

(MDI方式下)

2)依次按SYSTEM***右扩展键****PMCMNT***计数器1 C0改为1。

3)依次按SYSTEM***右扩展键****PMCMNT***数据***操作***缩放***将D0---D24按0—24排列。

另外当刀库卡刀时,可以按下SET***操作中的第8个RESET TOOL开关后,在手轮方式下同时按下刀库正转和Z-键,刀库将执行单步动作,直到整个换到动作结束,然后关掉开关8。

另一种方法是手动将刀库复位后如果还有2027报警,则将K1参数8位中是1的都改为0即可。

如果在换刀过程中频繁卡刀,将参数4075(主轴定位宽度)+20-30。