油封安装工艺手册

油缸的油封安装方法

油缸的油封安装方法英文回答:Installing an oil seal in a hydraulic cylinder requires careful attention to detail to ensure a proper fit and prevent leakage. Here are the steps I follow wheninstalling an oil seal:1. Prepare the oil seal: Before installation, make sure the oil seal is clean and free from any debris or damage. Check the dimensions of the seal to ensure it matches the specifications of the hydraulic cylinder.2. Lubricate the oil seal: Apply a thin layer of hydraulic oil or grease to the inner and outer surfaces of the oil seal. This will help facilitate the installation process and provide initial lubrication.3. Remove the old seal: If there is an old seal in place, carefully remove it using a seal removal tool or aflat screwdriver. Be cautious not to damage the cylinder surface during the removal process.4. Inspect the cylinder surface: Once the old seal is removed, inspect the cylinder surface for any signs of damage or wear. If necessary, clean and polish the surface to ensure a smooth and even contact area for the new seal.5. Install the new seal: Gently push the new oil seal into the cylinder bore, making sure it is aligned properly. Use a seal installation tool or a soft-faced mallet to tap the seal into place. Be careful not to apply excessive force, as it can damage the seal or the cylinder.6. Check for proper fit: After installing the seal, check for proper fit by running a finger along the seal's edge. It should be evenly seated and flush with thecylinder surface. If there are any gaps or unevenness, remove the seal and repeat the installation process.7. Test for leakage: Once the seal is installed, it is important to test for leakage. Fill the hydraulic cylinderwith oil and operate the system. Inspect the seal area for any signs of leakage. If leakage occurs, the seal may need to be replaced or reinstalled.中文回答:油封的安装需要仔细注意细节,以确保正确安装并防止泄漏。

旋耕机油封安装方法

旋耕机油封安装方法

旋耕机油封的安装方法主要分为以下几个步骤:

1.准备工作

在开始安装旋耕机油封之前,需要对工作环境进行清理,确保没有杂物和污垢。

同时,检查旋耕机的零部件是否完好,有无损坏或磨损。

2.拆卸旧的油封

首先,需要将旧的油封拆卸下来。

使用合适的工具,将旧油封从旋耕机的轴承座上取出。

在拆卸过程中,需要小心避免损坏轴承座和周围的零部件。

3.清理工作

在安装新的油封之前,需要对机器进行清洁。

使用清洁剂和布料清洗旋耕机的轴承座和周围区域,确保表面干净无尘。

4.润滑油封

在安装新的油封之前,需要将油封涂抹一层润滑油。

这可以帮助减少油封的磨损,并提高其使用寿命。

使用刷子或手指将润滑油均匀地涂抹在油封的外侧。

5.安装新的油封

将预先涂抹了润滑油的油封小心地安装到轴承座上。

确保油封与轴承座完全贴合,并没有空隙。

可以使用橡皮锤轻轻敲击油封,使其更加均匀地贴合在轴承座上。

6.检查安装效果

安装完新的油封后,需要检查其安装效果是否良好。

检查是否有漏油现象,以及油封是否紧密贴合在轴承座上。

如果发现任何问题,需要重新调整或更换油封。

7.测试运行

在安装完成后,进行一次简短的测试运行以验证油封的安装效果。

在测试过程中,注意观察是否有异常声音或异常振动,及时排除问题。

总结:

在安装旋耕机油封时,需要进行准备工作,拆卸旧油封,清洁工作,润滑油封,安装新油封,检查安装效果及测试运行。

这些步骤都需要细心操作,确保安装效果良好,以保证旋耕机的正常运行。

油封的使用方法简洁范本

油封的使用方法油封的使用方法油封是一种常见的机械密封装置,它能够防止油润滑剂泄漏和外界污染进入设备内部,提高设备的使用寿命和稳定性。

下面将介绍油封的使用方法。

步骤一:安装油封在使用油封之前,需要将其正确地安装到设备上。

具体的安装步骤如下:1. 清洁安装位置:使用布料或气压清洗设备上的安装位置,确保其表面干净无尘。

2. 涂抹润滑剂:在安装位置上涂抹一层适当的润滑剂,以减少油封在安装时的摩擦。

3. 安装油封:小心地将油封放置在安装位置上,确保其正确对齐并与设备紧密贴合。

4. 固定油封:使用适当的工具将油封固定在设备上,确保其牢固不会松动。

步骤二:调整油封安装完油封后,需要进行一些调整以确保其正常运行。

以下是一些常见的调整方法:1. 调整密封压力:根据设备的要求,使用调压螺钉或其他调节装置,适当调整油封的密封压力,以保证其正常工作。

2. 去除气泡:在安装后,可能会有一些气泡残留在油封中。

通过轻轻拍打或使用专门的工具,将气泡排除出去,以确保油封的完整性。

3. 检查油封位置:确认油封是否正确安装在设备上,并检查其位置是否正确,以便正常密封。

步骤三:维护油封为了确保油封的正常使用和延长其使用寿命,定期进行维护是非常重要的。

以下是一些常见的维护方法:1. 清洁油封:定期使用布料或气压清洗油封,以去除附着在其表面的灰尘、污垢等物质。

2. 更换润滑剂:根据设备要求,定期更换油封中的润滑剂,以保证其正常润滑和密封效果。

3. 检查损耗情况:定期检查油封的损耗情况,如有损坏或磨损,应及时更换以避免密封效果的降低。

通过正确安装、调整和维护油封,可以提高设备的使用寿命和稳定性,避免油润滑剂泄漏和外界污染。

希望以上介绍的油封使用方法能对您有所帮助。

骨架油封的安装方法及注意事项,收藏起来慢慢看!

01油封表示方法常见的表示方法:油封类型-内径-外径-高度-材料如:TC40*62*12-NBR 表示:双唇内骨架油封,内径40、外经62、厚度12,材料为丁腈橡胶的油封。

02骨架油封的材质丁腈橡胶(NBR):耐磨、耐油(不能在极性介质中使用)耐温:-40~120℃。

氢化丁腈橡胶(HNBR):耐磨、耐油、耐老化性、耐温:-40~200℃(比NBR耐温能力强)。

氟胶(FKM):耐酸碱、耐油(耐一切油)、耐温:-20~300℃(耐油比上两种都要好)。

聚氨酯橡胶(TPU):耐磨、耐老化性、耐温:-20~250℃(耐老化性能好优异)。

硅橡胶(PMQ):耐热、耐寒、压缩永久变形小机械强度低、耐温:-60~250℃(耐温性能优异)。

聚四氟乙烯(PTFE):化学稳定性好、耐酸碱、油等各种介质、耐磨耐高温、机械强度高自润滑性好。

一般来说骨架油封经常用到的材质丁腈橡胶、氟橡胶、硅橡胶,聚四氟乙烯因为有良好的自润滑性好尤其加入青铜后效果更佳,都用于制作挡圈、格莱圈、斯特封等。

03区分骨架油封型号C型骨架油封为内骨架油封可分为SC型、TC型、VC型、KC型、DC型这五种,分别是单唇内骨架油封、双唇内骨架油封、单唇无簧内骨架油封、双唇无簧内骨架油封、双唇双簧内骨架油封。

G型骨架油封是外出有螺纹状,其类型和C型一样,只是在工艺上在外侧修改成有螺纹状,类似于O型圈的作用,即起到加强密封效果的作用,还能起到固定油封不松动。

B型骨架油封是骨架内侧有胶料或者骨架内外都没有胶料,没有胶料会让散热性能更好。

A型骨架油封是装配式油封,结构相对上述三种相对复杂,特点是承压性能更好更优异。

它们都是油封不同形式的称呼,一般用途的油封常见形式如下:04骨架油封的密封原理及应用骨架油封共分三部分:自紧弹簧、密封主体、加强骨架。

骨架油封的密封原理:由于在油封与轴之间存在着油封刃口控制的油膜,此油膜具有流体润滑特性。

密封原理解析:骨架油封的作用下,油膜的刚度恰好使油膜与空气接触端形成一个新月面,防止了工作介质的泄漏,从而实现旋转轴的密封。

骨架油封安装方向和方法【技巧】

(1)油封在壳体孔的安装方法:油封装配对于壳体孔表面粗糙度、表面质量尤为重要。

在装配时应检查其内壁有无碎屑、划痕、灰尘和铸造砂粒等,应使用专用工装将骨架油封平稳地推入壳体坐座孔内。

(2)油封在轴上的安装油封的内径通常精品文档,超值下载小于轴径,形成一定的过盈量,在装配油封时易造成唇部损坏。

为防止油封唇部损坏,一般要使用圆锥形轴肩或圆锥工装进行装配。

轴上带有螺纹、沟槽、花键时,使用圆锥形轴肩装配无效,而需要用专用的装配工具来保护油封唇部,即在螺纹、沟槽、花键处套一保护套,避免油封唇部被轴上的尖角、螺纹、沟槽和花键等损伤。

油封在轴上的安装如图所示。

(3)骨架油封的安装程序及装配时的注意事项:1)从油封领取到装配,必须保持干净。

油封在安装前不要太早将包装纸撕开,防止杂物附着在油封表面而带入工作中。

2)装配前做好机加工检查程序,油封各部位尺寸是否与轴及腔体尺寸相符。

轴与腔体的端面加工要光洁,倒角没有损伤和毛刺,须清洁装配部位。

轴和座孔应加工有15度~30度的装配倒角,尤其内到角,不能有坡度,建议装配部位采用圆角型倒角。

在轴的装入处部分不能有毛刺、沙子、铁屑等杂物,防止油封唇口的意外损伤,腔体内尺寸要与油封的外径及宽度相适合。

3)检查油封的唇口有没有损伤,变形,弹簧有没有脱落,生锈,防止油封在运输过程中受外力挤压和撞击等影响而破坏其圆度。

4)油封有回油线的,要先确定油封的安装方向与旋转的关系。

5)装配时,应在油封唇口之间适量涂抹添加有二硫化钼的锂基润滑脂等清洁油膏,防止轴在瞬间启动时,对唇口造成干摩擦现象,影响唇口的过盈量。

油封唇部接触部分表面不应有机加工螺纹痕迹。

装配时在油封外圈涂上密封胶,用硬纸等把轴上的键槽或台阶部位包裹起来,避免划伤或翻卷油封唇口,或用导向过度套等专用工具将油封向里旋转压进。

千万不能硬砸硬冲,以防止油封骨架变形后挤断弹簧而失效。

如出现唇口翻边,弹簧脱落和油封歪斜时,必须拆下重新装入。

骨架油封的安装方法及注意事项

骨架油封的安装方法及注意事项1、简介骨架油封是油封的典型代表,一般说的油封即指的是骨架油封。

油封的作用一般就是将传动部件中需要润滑的部件与外部环境隔离,不至于让润滑油渗漏。

骨架就如同混凝土构件里面的钢筋,起到加强的作用,并使油封能保持形状及张力。

按结构形式可分单唇骨架油封和双唇骨架油封。

双唇骨架油封的副唇起防尘作用,防止外界的灰尘,杂质等进入机器内部。

按骨架型式可分为内包骨架油封,外露骨架油封和装配式油封。

按工作条件可分为旋转骨架油封和往返式骨架油封。

用于汽油发动机曲轴,柴油发动机曲轴,变速箱,差速器,减震器,发动机,车桥等部位。

2、安装转弹簧的一面朝里(面向油),有字写规格的的一面朝外。

1、骨架油封是油封的典型代表,一般说的油封即指的是骨架油封。

油封的作用一般就是将传动部件中需要润滑的部件与出力部件隔离,不至于让润滑油渗漏。

骨架就如同混凝土构件里面的钢筋,起到加强的作用,并使油封能保持形状及张力。

按结构形式可分单唇骨架油封和双唇骨架油封。

2、双唇骨架油封的副唇起防尘作用,防止外界的灰尘,杂质等进入机器内部。

按骨架型式可分为内包骨架油封,外露骨架油封和装配式油封。

按工作条件可分为旋转骨架油封和往返式骨架油封。

用于汽油发动机曲轴,柴油发动机曲轴,变速箱,差速器,减震器,发动机,车桥等部位。

3、注意事项油封安装时需要注意确保油封的安装孔槽及设备端面上的残胶、油污、锈渍、毛刺等己清洁干净。

开口油封的安装方向:油封冠部(弹簧槽一侧)朝向密封腔,切勿装反。

安装油封时要保证剖口处处于轴承上方。

密封唇所处的轴面粗糙度须小于或等于1.6μm o除此以外,还要注意油封密封不严是造成漏油的主要因素。

当轴出现磨损形成沟槽,即使更换新油封仍不能密封时,是由于油封唇口与轴的接触压力下降,造成安装后油封唇直径与轴径的过盈量太小。

骨架油封的正确安装方法

方法正确安装封骨架油的 (1)油封在壳体孔的安装方法在装配时应检油封装配对于壳体孔表面粗糙度、表面质量尤为重要。

灰尘和铸造砂粒等,应使用专用工装将骨查其内壁有无碎屑、划痕、架油封平稳地推入壳体坐座孔内。

油封在轴上的安装油封的内径通常 (2小于轴径形成一定的过盈量在装配油时易造成唇部损坏。

为防止油封唇部损坏一般要使用圆锥形轴肩或圆锥工装进行配轴上带有螺纹沟槽、花键时使用圆锥形轴肩装配无效,而需要用专用的装配工具来保护油封唇部,即在螺纹、沟槽、花键处套一保护套,避免油封唇部被轴上的尖角、螺纹、沟槽和花键等损伤。

油封在轴上的安装如图所示。

(3)骨架油封的安装程序及装配时的注意事项:1)从油封领取到装配,必须保持干净。

油封在安装前不要太早将包装纸撕开,防止杂物附着在油封表面而带入工作中。

2)装配前做好机加工检查程序,油封各部位尺寸是否与轴及腔体尺寸相符。

轴与腔体的端面加工要光洁,倒角没有损伤和毛刺,须清洁装配部位。

轴和座孔应加工有15度~30度的装配倒角,尤其内到角,不能有坡度,建议装配部位采用圆角型倒角。

在轴的装入处部分不能有毛刺、沙子、铁屑等杂物,防止油封唇口的意外损伤,腔体内尺寸要与油封的外径及宽度相适合。

.3)检查油封的唇口有没有损伤,变形,弹簧有没有脱落,生锈,防止油封在运输过程中受外力挤压和撞击等影响而破坏其圆度。

4)油封有回油线的,要先确定油封的安装方向与旋转的关系。

5)装配时,应在油封唇口之间适量涂抹添加有二硫化钼的锂基润滑脂等清洁油膏,防止轴在瞬间启动时,对唇口造成干摩擦现象,影响唇口的过盈量。

油封唇部接触部分表面不应有机加工螺纹痕迹。

装配时。

骨架油封密封件的正确安装方法

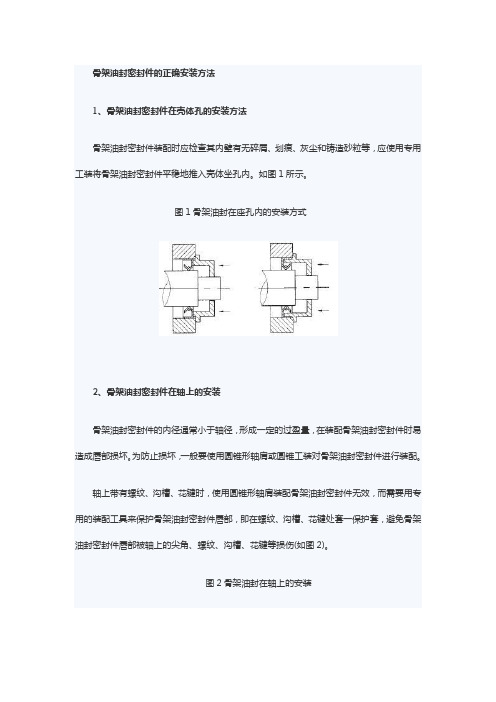

骨架油封密封件的正确安装方法1、骨架油封密封件在壳体孔的安装方法骨架油封密封件装配时应检查其内壁有无碎屑、划痕、灰尘和铸造砂粒等,应使用专用工装将骨架油封密封件平稳地推入壳体坐孔内。

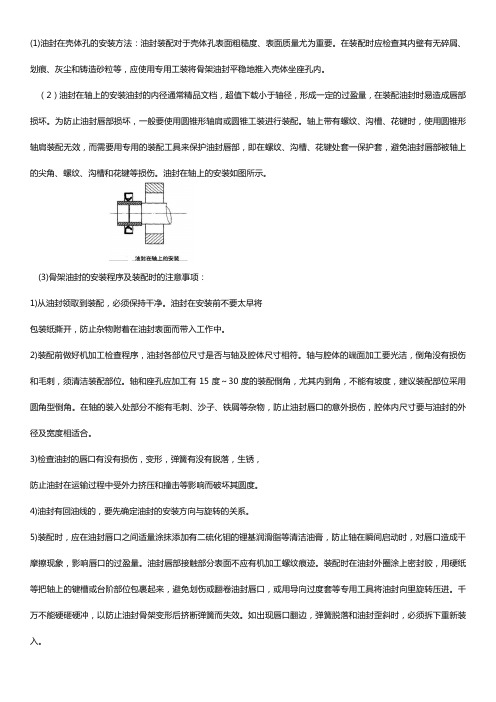

如图1所示。

图1骨架油封在座孔内的安装方式2、骨架油封密封件在轴上的安装骨架油封密封件的内径通常小于轴径,形成一定的过盈量,在装配骨架油封密封件时易造成唇部损坏。

为防止损坏,一般要使用圆锥形轴肩或圆锥工装对骨架油封密封件进行装配。

轴上带有螺纹、沟槽、花键时,使用圆锥形轴肩装配骨架油封密封件无效,而需要用专用的装配工具来保护骨架油封密封件唇部,即在螺纹、沟槽、花键处套一保护套,避免骨架油封密封件唇部被轴上的尖角、螺纹、沟槽、花键等损伤(如图2)。

图2骨架油封在轴上的安装3、骨架油封密封件的安装程序及装配时的注意事项a.从骨架油封密封件领取到装配,必须保持干净,骨架油封密封件安装前不要过早将包装纸撕开,防止杂物附着在骨架油封密封件表面而带入工作中。

b. 骨架油封密封件装配前做好机加工检查程序,骨架油封密封件各部位尺寸是否与轴及腔体尺寸相符。

轴与腔体的端面加工要光洁,倒角没有损伤和毛刺,须清洁装配部位。

轴和座孔应加工有15°-30°的装配倒角,尤其内倒角,不能有坡度,建议骨架油封密封件装配部位采用圆角型倒角。

在轴的装入处(倒角)部份不能有毛刺、沙子、铁屑等杂物,防止骨架油封密封件唇口的意外损伤。

腔体内尺寸要与骨架油封密封件的外径及宽度相适合。

c,检查骨架油封密封件的唇口是否完整,检查骨架油封密封件的唇口有没有损伤、变形,骨架油封密封件弹簧有没有脱落、生锈,防止骨架油封密封件在运输过程中受外力挤压和撞击等影响而破坏其真圆度。

d. 骨架油封密封件有回油线的,要先确定骨架油封密封件的安装方向与旋向的关系。

e. 骨架油封密封件装配时,应在骨架油封密封件唇口之间适量涂抹添加有二硫化钼的锂基酯等清洁油膏,防止轴在瞬间启动时,对骨架油封密封件唇口造成干磨现象,影响骨架油封密封件唇口的过盈量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

安全质量标准化

——油封安装关键工艺

2

骨架油封结构示意图

名 称 各 部 位 的 作 用

①

唇

部

唇端面 (滑动面) 唇端部是斜楔形状,在端部处按压轴表面,起到密封流体的作用。

②

密封唇部 密封唇是柔性弹性体,是对机械的振动及密封流体的压力变动的影响下仍可保持稳定的密封作用的设计,并起到保持唇部与轴表

面接触状态,为稳定状态的作用。

另外弹簧可提高密封唇向轴的迫紧力,起维持此迫紧力的作用。

3

③

防尘唇部 防尘唇是没有与弹簧连接的副唇,起防止尘埃侵入的作用。

④ 配合部 配合部是油封在腔体孔内固定的同时,起防止流体从油封外周面与腔体内面的接触面间泄漏及侵入的作用。

另外金属骨架是当油封固定在腔体内时,起保持配合力的作用。

4

1、油封使用前保管要求

关键质量工艺要求:

1

不要打开原包装,注意包装是否损坏,装配前尽量把油封留在

原包装里;

2

避免日光直晒,也不要放置在高温热源附近,因为这会促使橡

胶老化;

3

油封不得随意散放,要注意防尘和防土,不要与化学品混放,

确保使油封处在封闭或有盖状态;

4

在运输和使用油封时,为防止油封变形和弹簧脱落,请不要给

与过分冲击;

5

油封不能用细绳捆扎,也不要挂在钉子或金属线上,这样会损

伤密封唇;

6

不得把油封放到潮湿的地方,这样会使金属部件生锈;

7

不要将油封放在靠近电视和产生臭氧的地方;

8

请不要用指甲或硬物摩擦唇口端部,以防损坏密封唇;

5

2、轴、腔体的保护

在装配前请不要使轴及腔体受到损伤,而引起泄漏,最好不要使精

加工的轴与腔体碰撞到其他零件,请使用搬运夹具,如下例所示。下图

是搬运腔体用夹具,每一个腔体放入一个间隔中靠在壁上,不会损伤腔

体孔,这种夹具的材质采用不会损伤金属的塑料(树脂)。

腔体的搬运夹具

下图是轴用搬运夹具,使用塑料(树脂)罩防止轴损伤。

轴的搬运夹具

6

3、装配轴表面检查及主要参数确认

表1:轴导入导角

轴直径d1 d1-d2 轴直径d1 d1-d2

d1≤10 1.5 50<d1≤70 4.0

10<d1≤20 2.0 70<d1≤95 4.5

20<d1≤30 2.5 95<d1≤130 5.5

30<d1≤40 3.0 130<d1≤240 7.0

40<d1≤50 3.5 240<d1≤400 11.0

关键质量工艺要求:

1

轴的表面粗糙度按GB1801规定与油封接触的轴表面,应使用磨

削法加工至表面粗糙度Ra0.2~0.63um,Rmax=0.8~2.5um。

2

轴的直径公差按GB1801规定不得超过h11。

3

倒角宽度满足表1要求。

4

轴倒角30度(最大),倒角上不应有毛刺、尖角、及螺旋加工痕

迹,倒角面的粗糙度Ra≦3.2um,热处理碳化层必须抛光清除。

5

特别注意:

(1)轴的表面粗糙度过高,油封唇口易磨损及渗漏油。

(2)倒角处的毛刺、尖角及螺旋加工痕迹容易划伤油封唇口造成

油封初期密封失效。

(3)避免或减少轴的损伤、砂眼、安装偏心及径向跳动等缺陷。

7

8

4、油封装配座孔的检查

关键质量工艺要求:

1

孔径的表面粗糙度按GB1301规定:外包胶Ra3.2~6.3um,外露

骨架Ra0.8~3.2um。

2 孔径公差按GB1801的规定不得超过H8

3

倒角长度按GB13871-92,座孔倒角最小15度,最大25度,倒

角面的粗糙度要求与轴径相同。

4

孔径倒角角度大于45度或无倒角,容易对油封造成啃伤或划伤

引起油封外径及装配倾斜和油封骨架变形等,易使油封装机早

期发生渗油或漏油。

5

轴和腔体检查:

(1)轴表面与腔体孔内面确认不得附有防锈油或砂尘等异物,

如已附有时,请予以洗净。用洗净油和汽油清洗时,请拭干净。

此时用压缩空气喷射,可使看不见的部位一样清除干净。洗净

油与汽油在轴与腔体孔中残留,会使油封膨胀,而发生故障。

(2)腔体孔内面及倒角部分,不应有毛刺及缺陷。因为毛刺及

缺陷会在安装时成为唇口端部与外周面损伤的原因,请用金刚

砂纸予以除去。

(3)唇口部接触轴表面时无缺陷及锈。

9

5、油封安装前准备工作

关键质量工艺要求:

1

安装前检查油封,油封清洁并完好无损,请不要使用附着有砂、

尘等异物的油封,这会造成泄漏。

2

把油封的密封唇口端朝向密封介质一侧,切忌反向装配。

3

单向回流线的油封安装时一定要让油封上标识的箭头方向与轴

的旋转方向一致,切勿装反。

4

油封安装时,外表面应涂上适当的润滑剂,唇口应涂上适合的清

洁润滑脂,带有防尘唇的油封,应在主付唇间填满适合的清洁润

滑脂,再进行装配.

5

确定的油封安装定位的基准面都应是机械加工的表面,未经加工

的基准面不能使用。

6

油封唇缘通过的螺纹,键槽,花键等处应采取各种措施来防止唇

缘损伤。 螺纹,键槽,花键等处保护用材料的粗糙度Ramax不超

过3.2um,不允许有碰划痕毛刺等。

10

6、油封安装

1)正确的施力方式,避免造成油封变形,在没有压力机或没有使用压

力机的情况下,应选用一适当的挡板作为治具,均匀施压,切勿以锤直

接敲打,造成油封变形。

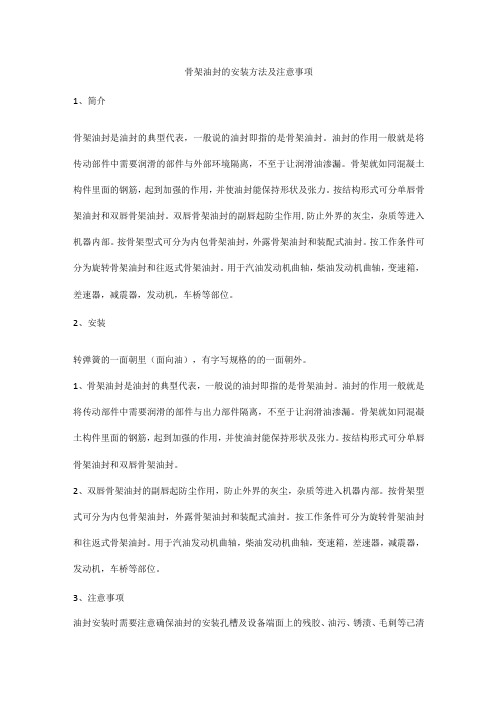

➢ 正确操作:

➢ 错误操作:在油封部分敲打,导致变形损坏

★治具:作为协助控制位置或动作(或两者)的工具。

挡板

腔体

变形

腔体

11

2)正确的安装治具,选用治具时注意治具与油封接触位置。

➢ 正确操作:

➢ 错误操作:压板与油封接触部位直径过小,引起油封变形损坏。

腔体孔端面

组装用夹具(压板)

密封公称外径+(5~10mm)以上

腔体

腔体

油封变形

组装用夹具(压板)

此处直径过小

12

3)不同安装方向选择不同治具。由于装配的方向不同,油封铁壳的施

(受)力点亦不同,故应采用不同的装配治具。

➢ 正确操作:

➢ 错误操作:压板与油封接触部位尺寸不满足要求,引起油封变形损

坏。

密封公称外径+(5~10mm)以上

密封公称外径- (0.2~0.5mm)以上

组装用夹具(压板)

腔体

组装用夹具(压板)

腔体

13

4)保持油封的水平。装配时请将油封水平放置在腔体内均匀加压。

➢ 正确操作:

➢

错误操作:,油封倾斜,油封配合部分被挤坏,卡住,运行后易发生

泄漏。

5)油封在腔体装配结束,向轴上套装时,可考虑采用铜版纸引导套装,

以防止密封唇损坏。

6)轴承或齿轮箱应具备通畅的排气装置,防止在运行中温度升高引发油

密封公称外径-(0.5~1mm)

组装用夹具

腔体

腔体孔端面

油封定位用心杆

挤坏

挤坏

组装用夹具

腔体

14

气等被密封介质压力升高,导致唇形密封在受压状态下密封失效。

7)密封唇收紧弹簧张紧度应调整适当,一般应在1.5倍的密封介质静

压。