橡胶材料种类性能表

NBRPA66合金——橡胶新材料

纯丁腈胶在甲苯中变化

g% 536 408 306 230 191 159 160

NBR/PA 合金在甲苯中变化 g% 166 144 126 112 104 94 92

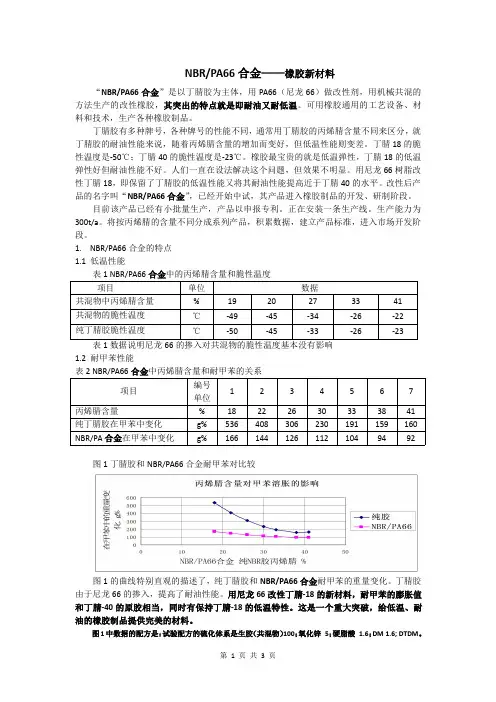

图 1 丁腈胶和 NBR/PA66 合金耐甲苯对比较

图 1 的曲线特别直观的描述了,纯丁腈胶和 NBR/PA66 合金耐甲苯的重量变化。丁腈胶 由于尼龙 66 的掺入,提高了耐油性能。用尼龙 66 改性丁腈-18 的新材料,耐甲苯的膨胀值 和丁腈-40 的原胶相当,同时有保持丁腈-18 的低温特性。这是一个重大突破,给低温、耐 油的橡胶制品提供完美的材料。

252

130℃拉断伸长保持率

% 85.28 57.21

84.06

74.09

140℃拉断伸长保持率

% 57.78 34.10

58.17

57.27

2.结论

以上试验数据初步描述了 NBR/PA66 合金的性能。新材料的突出点就是提高了丁腈胶的

耐油性能。最有特色的是用尼龙 66 改性丁腈-18,保持了丁腈 18 胶的低温弹性同时又达到

了丁腈 40 胶的耐油性能。尼龙 66 的掺入提高了丁腈 40 的性能。

用尼龙 66 改性丁腈胶形成的新材料,由于选择的丁腈胶的丙烯腈含量的不同,可有若

干个品种,将形成系列。适应不同橡胶制品的需要。

是目前唯一一家用工业生产装置生产 NBR/PA66 合金的厂家。

3. 应用

NBR/PA66 合金为设计新产品添加了一种新材料。有广泛的应用空间。

为。表 4 可明显看出四种材料的不同,NBR/PA66 合金胶好于纯丁腈胶。

表 4 空压机油 150℃、 48h 重量、体积变化

项目

单位 纯丁腈 40 NBR/PA66 合金 纯丁腈 18 NBR/PA66 合金

SAE_J200-2003(中文版)_橡胶材料分类体系标准

SAE○R J200

2003 年 11 月 发布

发布

1962-05

修订

2003-11

代替 J200 2001 年 11 月版本

橡胶材料分类体系标准

前言— 本 SAE 推荐惯例原始版本由汽车制造协会和美国实验与原料协会共同制备,并任命制定标准 SAE J200/ANSI/ASTM D 2000。本标准替代 SAE J14/ASTM D 735,并作为材料质量的文稿与图纸的使用规范。 本推荐惯例与指定标准 SAE J200 现在由 SAE 汽车橡胶标准委员会全权负责。 本标准是根据直接从标准压缩模压实验品橡胶材料物理性能建立的。其实验样品可能是从成品中或者是通过

ISO 出版物— 选自 ANSI,11 West 42nd 街 纽约,NY10036-8002。 ISO 1629—橡胶与结构—命名 ISO 指南 25

3. 分类与类型

前缀字母 M 表示为此分类系统是根据 SI 单位建立起来的。

注解 4—没有前缀字母 M 的表示的是早前基于 U.S 习惯单位所建立起来的分类系统,这个是早于 1979 年

其它方法进行制造的。但是,按照这种方法所制备的实验样品在实验中可能由于成品或样品的成型和/或成品 或样品的休整而受到影响。因此,成品或通过其它方法所制备的实验结果不能从标准实验样品中获取重复数

据。

1. 范围——本分类系统把用于硫化的橡胶材料(天然橡胶、再生橡胶、人造橡胶、合成材料或非合成材料 橡胶)性能进行了规范,但是它不只是局限于汽车行业的橡胶材料使用。

SAE J200 2003 年 11 月修订版本

ASTM 出版物— 选自 ASTM,100Barr Harbor Drive, West Conshohocken, PA 19428-2959. ASTM D 395—橡胶性能实验方法—压缩实验 ASTM D 412—橡胶性能实验方法(拉伸状态) ASTM D 429—橡胶性能实验方法—刚性物质粘合性 ASTM D 430—橡胶衰退试验方法—动态疲劳 ASTM D 471—橡胶性能实验方法—液体反应 ASTM D 573—橡胶衰退实验方法(在空气循环箱) ASTM D 575—橡胶性能实验方法(压缩状态) ASTM D 624—橡胶性能实验方法—耐撕裂性 ASTM D 865—气压加热橡胶退化实验方法(附带试管) ASTM D 925—橡胶性能实验方法-表面着色(表面、移植以及扩散性) ASTM D 945—橡胶性能实验方法(剪切或压缩状态)(机械式记录仪) ASTM D 1053—橡胶性能实验方法—低温硬化;柔性聚合体和涂层织物 ASTM D 1171—橡胶衰退实验方法—户外或容器表面臭氧龟裂(三角实验样品) ASTM D 1329—测定橡胶性能实验方法—低温反应(低温实验) ASTM D 1349—橡胶实用性—实验标准温度 ASTM D 1418—橡胶实用性与橡胶结构—命名法 ASTM D 2137—橡胶性能实验方法—柔性聚合体脆性点与涂层织物 ASTM D 2240—橡胶性能实验方法—硬度 ASTM D 3183—橡胶实用性—产品试片制备

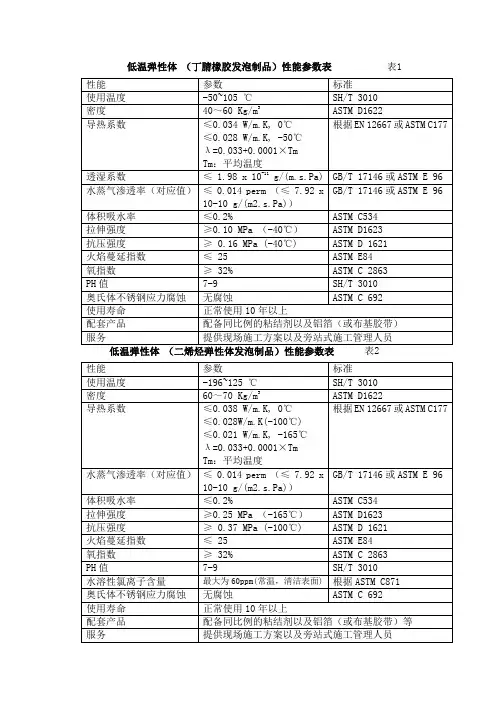

低温弹性体丁腈橡胶发泡制品性能参数表表1

提供现场施工方案以及旁站式施工管理人员

低温弹性体(二烯烃弹性体发泡制品)性能参数表表2

性能

参数

标准

使用温度

-196~125 ℃

SH/T 3010

密度

60~70 Kg/m3

ASTM D1622

导热系数

≤0.038W/m.K, 0℃

≤0.028W/m.K(-100℃)

≤0.021W/m.K, -165℃

透湿系数

≤ 1.98 x 10-11g/(m.s.Pa)

GHale Waihona Puke /T 17146或ASTM E 96

水蒸气渗透率(对应值)

≤ 0.014 perm(≤ 7.92 x 10-10 g/(m2.s.Pa))

GB/T 17146或ASTM E 96

体积吸水率

≤0.2%

ASTM C534

拉伸强度

≥0.10 MPa(-40℃)

ASTM D1623

抗压强度

≥ 0.16 MPa (-40℃)

ASTM D 1621

火焰蔓延指数

≤ 25

ASTM E84

氧指数

≥ 32%

ASTM C 2863

PH值

7-9

SH/T 3010

奥氏体不锈钢应力腐蚀

无腐蚀

ASTM C 692

使用寿命

正常使用10年以上

配套产品

配备同比例的粘结剂以及铝箔(或布基胶带)

ASTM D1623

抗压强度

≥ 0.37 MPa (-100℃)

ASTM D 1621

火焰蔓延指数

≤ 25

ASTM E84

氧指数

≥ 32%

ASTM C 2863

橡胶基本知识

橡胶基本知识(总9页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除橡胶基本知识橡胶基本知识橡胶,同塑料、纤维并称为三大合成材料,是唯一具有高度伸缩性与极好弹性的高分子材料。

橡胶的最大特征首先是弹性模量非常小,而伸长率很高。

其次是它具有相当好的耐透气性以及耐各种化学介质和电绝缘的性能。

某些特种合成橡胶更具备良好的耐油性及耐温性,能抵抗脂肪油、润滑油、液压油、燃料油以及溶剂油的溶胀;耐寒可低到-60℃至-80℃,耐热可高到+180℃至+350℃。

橡胶还耐各种曲挠、弯曲变形,因为滞后损失小。

橡胶的第三个特征在于它能与多种材料进行并用、共混、复合,由此进行改性,以得到良好的综合性能。

橡胶的这些基本性能,是它成为工业上极好的减震、密封、屈挠、耐磨、防腐、绝缘以及粘接等材料。

第一章橡胶的种类、特性和用途在全世界,橡胶(包括塑料改性的弹性体)的种类已超过100种。

如果按牌号估算,实际上已超过1000种。

一:橡胶的分类1.按原材料来源与方法橡胶可分为天然橡胶和合成橡胶两大类。

其中天然橡胶的消耗量占1/3,合成橡胶的消耗量占2/3。

2.按橡胶的外观形态橡胶可分为固态橡胶(又称干胶)、乳状橡胶(简称乳胶)、液体橡胶和粉末橡胶四大类。

3.根据橡胶的性能和用途除天然橡胶外,合成橡胶可分为通用合成橡胶、半通用合成橡胶、专用合成橡胶和特种合成橡胶。

4.根据橡胶的物理形态橡胶可分为硬胶和软胶,生胶和混炼胶等。

根据橡胶种类及交联形式,在工业使用上,橡胶又可按如下分类。

一类按耐热及耐油等功能分为:普通橡胶、耐热橡胶、耐油橡胶以及耐天候老化橡胶、耐特种化学介质橡胶等。

另一类按橡胶的软硬程度划分为:一般橡胶、硬橡胶、半硬质胶、硬质胶、微孔胶、海绵胶、泡沫橡胶等。

具体分类方法见表一表一橡胶的分类分类方法分类名称分类说明1按橡胶的来源分类1天然橡胶它是采集橡胶树或橡胶草等含胶植物中的胶汁,经过区杂质、凝聚、液压、干燥等加工步骤而制成的,其主要化学组成成分是不饱和的橡胶烃。

超全!硅橡胶种类、配方、生产工艺及用途

超全!硅橡胶种类、配方、生产工艺及用途硅橡胶(SiliconeRubber)是一种兼具无机和有机性质的高分子弹性材料,其分子主链由硅原子和氧原子交替组成(—Si—O—Si—),侧链是与硅原子相连接的碳氢或取代碳氢有机基团,这种基团可以是甲基、不饱和乙烯基(摩尔分数一般不超过01005)或其它有机基团,这种低不饱和度的分子结构使硅橡胶具有优良的耐热老化性和耐候老化性,耐紫外线和臭氧侵蚀。

分子链的柔韧性大,分子链之间的相互作用力弱,这些结构特征使硫化胶柔软而富有弹性,但物理性能较差。

硅橡胶发展于20世纪40年代,国外最早研究的品种是二甲基硅橡胶。

1944年前后由美国DowCorning 公司和GeneralElectric公司各自投入生产。

我国在60年代初期研究成功并投入工业化生产。

现在生产硅橡胶的国家除我国外,还有美国、英国、日本、前苏联和德国等,品种牌号有1000多种。

1、硅橡胶的分类和特性1.1分类硅橡胶按其硫化机理不同可分为热硫化型、室温硫化型和加成反应型三大类。

1.2特性(1)耐高、低温性在所有橡胶中,硅橡胶的工作温度范围最广阔(-100~350℃)。

例如,经过适当配合的乙烯基硅橡胶或低苯基硅橡胶,经250℃数千小时或300℃数百小时热空气老化后仍能保持弹性;低苯基硅橡胶硫化胶经350℃数十小时热空气老化后仍能保持弹性,它的玻璃化温度为-140℃,其硫化胶在-70~100℃的温度下仍具有弹性。

硅橡胶用于火箭喷管内壁防热涂层时,能耐瞬时数千度的高温。

硅橡胶在高温下连续使用寿命见表1。

(2)耐臭氧老化、耐氧老化、耐光老化和耐候老化性能硅橡胶硫化胶在自由状态下置于室外曝晒数年后,性能无显著变化。

硅橡胶与其它橡胶的耐臭氧老化性能比较见表2。

(3)电绝缘性能硅橡胶硫化胶的电绝缘性能在受潮、频率变化或温度升高时变化较小,燃烧后生成的二氧化硅仍为绝缘体。

此外,硅橡胶分子结构中碳原子少,而且不用炭黑作填料,因此在电弧放电时不易发生焦烧,在高压场合使用十分可靠。

丁腈橡胶胶料硫化参数表

丁腈橡胶胶料硫化参数表简介丁腈橡胶是一种合成橡胶,具有优异的耐油性、耐热性和耐寒性,广泛应用于汽车、航空、航天等领域。

为了确保丁腈橡胶制品的性能稳定和质量可靠,需要进行硫化处理。

本文将详细介绍丁腈橡胶胶料硫化的参数表。

硫化参数的重要性硫化是将橡胶中的双键通过硫化剂的作用交联形成三维网络结构的过程。

硫化参数的选择和控制对于丁腈橡胶制品的性能具有重要影响。

合适的硫化参数可以提高丁腈橡胶制品的耐磨性、耐老化性、拉伸强度等性能,同时也能够减少制品的缩水率和收缩率,提高制品的加工性能和尺寸稳定性。

硫化参数表的内容丁腈橡胶胶料硫化参数表主要包括硫化剂种类、硫化剂用量、硫化温度、硫化时间等参数。

下面将详细介绍每个参数的意义和选择。

1. 硫化剂种类硫化剂是促进橡胶硫化反应的化学物质。

常用的硫化剂有有机硫化剂和无机硫化剂两类。

有机硫化剂包括硫醇、硫酮等,无机硫化剂主要是硫。

不同的硫化剂对丁腈橡胶的硫化反应速度和产物性能有不同的影响。

在选择硫化剂时,需要考虑硫化剂的活性、稳定性和对橡胶性能的影响。

2. 硫化剂用量硫化剂用量是指在一定质量的橡胶中所添加的硫化剂的重量。

硫化剂用量的选择应根据丁腈橡胶的配方和硫化反应的需求。

过高或过低的硫化剂用量都会对橡胶硫化反应产生不利影响。

通常情况下,硫化剂用量在1%~5%之间。

3. 硫化温度硫化温度是指橡胶在硫化过程中所受到的温度条件。

硫化温度对丁腈橡胶的硫化反应速度和硫化产物的性能有重要影响。

一般情况下,硫化温度在130℃~180℃之间。

4. 硫化时间硫化时间是指橡胶在硫化过程中所需的时间。

硫化时间对丁腈橡胶的硫化程度和硫化产物的性能有直接影响。

硫化时间过长会导致橡胶过硫化,硫化时间过短则会导致橡胶未完全硫化。

一般情况下,硫化时间在10分钟~60分钟之间。

硫化参数表示例下面是一个丁腈橡胶胶料硫化参数表的示例:硫化剂种类硫化剂用量(%)硫化温度(℃)硫化时间(分钟)硫 2 150 30TMTD 1.5 160 40CBS 2 170 50总结丁腈橡胶胶料硫化参数表是确保丁腈橡胶制品质量的重要工具。

EPDM的主要性能

主要性能1.低密度高填充性乙丙橡胶是密度较低的一种橡胶,其密度为0.87。

加之可大量充油和加入填充剂,因而可降低橡胶制品的成本,弥补了乙丙橡胶生胶价格高的缺点,并且对高门尼值的乙丙橡胶来说,高填充后物理机械性能降低幅度不大.2。

耐老化性乙丙橡胶有优异的耐天候、耐臭氧、耐热、耐酸碱、耐水蒸汽、颜色稳定性、电性能、充油性及常温流动性。

乙丙橡胶制品在120℃下可长期使用,在150—200℃下可短暂或间歇使用。

加入适宜防老剂可提高其使用温度.以过氧化物交联的三元乙丙橡胶可在更苛刻的条件下使用。

三元乙丙橡胶在臭氧浓度50pphm、拉伸30%的条件下,可达150h以上不龟裂。

3.耐腐蚀性由于乙丙橡胶缺乏极性,不饱和度低,因而对各种极性化学品如醇、酸、碱、氧化剂、制冷剂、洗涤剂、动植物油、酮和脂等均有较好的抗耐性;但在脂属和芳属溶剂(如汽油、苯等)及矿物油中稳定性较差.在浓酸长期作用下性能也要下降.在ISO/TR 7620中汇集了近400种具有腐蚀性的气态和液态化学品对各种橡胶性能作用的资料,并规定了1—4级表示其作用的程度,见表1。

表1 腐蚀性化学品对橡胶性能的影响等级体积溶胀率/% 硬度降低值对性能影响1 <10 <10 轻微或无2 10—30 〈20 较小3 30—60 <30 中等4 〉60 〉30 严重4.耐水蒸汽性能乙丙橡胶有优异的耐水蒸汽性能并优于其耐热性.在230℃过热蒸汽中,近100h后外观无变化。

而氟橡胶、硅橡胶、氟硅橡胶、丁基橡胶、丁腈橡胶、天然橡胶在同样条件下,经历较短时间外观发生明显劣化现象。

5.耐过热水性能乙丙橡胶耐过热水性能亦较好,但与所用硫化系统密切相关.以二硫代二吗啡啉、TMTD为硫化系统的乙丙橡胶,在125℃过热水中浸泡15个月后,力学性能变化甚小,体积膨胀率仅0.3%.6.电性能乙丙橡胶具有优异的电绝缘性能和耐电晕性,电性能优于或接近丁苯橡胶、氯磺化聚乙烯、聚乙烯和交联聚乙烯。

EN549中文版

英国标准规范于燃气器具、设备密封件和膜片用橡胶材料欧洲标准EN549 :1994年以来的英国标准未经BSI允许不得拷贝此英国标准责任委员会此英国标准委托GSE/22技术委员会进行编辑,燃气具的安全与控制如下所诉:控制器制造商协会(TAMCA(BEAMA有限公司英国电器制造厂商协会));英国燃气公司(英国)贸工部(消费者安全协会,加利福利亚分部)液化石油气协会英国燃气工业协会修订后出版发行委员会指导编辑,标准委员会权威发行,于1995年5月15日实施。

此后BSI条款涉及工作标准:GSE/22 标准委员会92/82881 DC 征求意见稿前言此英国标准委托GSE/22技术委员会进行编辑,EN 549:1994为英文版,燃气器具、设备密封件和膜片用橡胶材料,由欧洲标准化委员会(CEN)出版。

此标准替代BS 6505。

EN549是由英国积极参加国际讨论后所出版。

互相参照出版物对应英国标准BS(英国国家标准)903 橡胶物性测试ISO48 A26. 硬度确定ISO188 A19. 耐热性与加速老化试验ISO247 BS 7164 原材料与硫化橡胶的化学测试5. 灰分含量的确定方法BS 903 橡胶物性ISO471 A35. 试验片的测试时间、温度、湿度的调节ISO815 A6. 压缩变形的环境、高低温的确定方法ISO1400 A26. 硬度确定ISO1407 BS 1673 橡胶原材料及未加硫复合橡胶的测试方法2.橡胶原材料的化学分析BS 903 橡胶物性测试ISO1431-1 A43. 抗臭氧开裂性确定方法(静态应变测试)ISO1817:1985 A16.1987 液体中效果确定BS 903 橡胶物性测试ISO4648 A38. 用于测试的试验片及产品的尺寸确定方法ISO4650 BS 4181 橡胶红外光谱鉴定1.碳化氢、氯丁二烯、丁腈及氯磺化聚乙烯橡胶的确定方法遵守英国标准,本身并不赋予法律义务的豁免权。

SAEJ200-2005中文橡胶材料分类系统

2.引用标准

2.1可适用出版物——以下出版物在此处所指定的范畴内构成了本规程的一部分。

2.1.1 ASTM出版物——可从ASTM得到,地址:Barr Harbor大街100号,West Conshohocken, PA 1919428-2959。

表3——后缀字母的含意

后缀字母

要求的试验

A

耐加热老化性能

B

压缩永久变形

C

耐臭氧或耐天候性能

D

耐压缩—屈挠性能

EA

耐液体性能(水性的)

EF

耐液体性能(燃料)

EO

耐液体性能(油及润滑剂)

F

耐低温性能

G

耐撕裂性能

H

耐屈挠性能

J

耐磨性能

K

粘着

M

耐燃性能

N

耐冲击性能

P

耐着色性能

R

回弹性能

Z

任何应详细指定的专门技术要求

注3——当橡胶制品用于某些目的,而其中技术要求过于专门以至于无法由该分类系统完全地加以规定时,采购方有必要事先向供货方进行咨询,以确定适当的特性、试验方法以及试验限度技术规范。

1.1目的

1.1.1该文件的目的是为工程师在选择有用的、市场上可得到的橡胶材料时提供指导,同时进一步提供了一种方法,通过利用简单的命名标识对这些材料加以指定。

ASTM D 395——橡胶特性试验方法—压缩试验

ASTM D 412——橡胶拉伸特性试验方法

ASTM D 429——橡胶特性试验方法—刚性衬层粘着

橡胶基础知识(1)

•

除了上述特种胶外,还有耐化学溶剂的氯醇橡胶

(CO\ECO)、阻燃好耐溶剂耐酸碱的氯磺化聚乙烯橡胶

(CSM),耐2油020/性11/2优1 良的聚硫橡胶,各种可橡重胶复基础利知识用(1) 的热塑性

橡胶配合剂——防老体系

为了防止生胶及硫化胶的老化,在橡胶 配方组成中加入一类特殊的物质,这类物质 称为防老剂。

2020/11/21

橡胶基础知识(1)

拉伸测试

橡胶拉伸测试的性能主要有扯断强度(MPa)、扯断伸长率(%)、100%定 伸(MPa) 、300% (MPa)定伸等。

由于三元乙丙橡胶的橡胶分子链中 双键很少,使其具体优异的耐热、 耐臭氧性能,其使用温度-60℃至 150℃。

乙丙橡胶性能特点: 耐热性好; 耐臭氧性好; 耐寒性、耐低温性好; 粘结较差。

2020/11/21

橡胶基础知识(1)

氯丁橡胶(CR)

氯丁橡胶是氯丁二烯经乳液聚合 而成,称聚氯丁二烯橡胶,简称 氯丁橡胶。

丁腈橡胶性能特点: 耐油、耐非极性溶剂好; 耐寒性、耐低温性较差 弹性差; 滞后损失大,生热高。

2020/11/21

橡胶基础知识(1)

三元乙丙橡胶(EPDM)

乙丙橡胶是乙烯和丙烯为基础单体合成的共 聚物。橡胶分子链中依单体单元组成不同, 有二元乙丙橡胶和三元乙丙橡胶之分,二元 乙丙橡胶为乙烯和丙烯的共聚物,代号为 EPM;三元乙丙橡胶为乙烯、丙烯和少量第 三单体的共聚物,代号为EPDM,统称为乙 丙橡胶(EPR),其国内外生产的牌号很多, 性能也差异较大。

脱胶:橡胶与骨架嵌件粘接失效,出现脱开或分离。

橡胶基础知识(1)

气泡、烂泡

气泡:又称“鼓包”,因气体被包裹在橡胶表皮层中而形成局部表皮 层起泡的现象; 烂泡:又称“窝气”,因气体没有被排出模腔外,以致模腔死角处的 橡胶呈欠硫粘糊状,并高突于周围橡胶表面的现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

橡胶材料种类性能表

序

号

橡胶种类主要材料优点劣势适用范围使用温度

1 天然橡胶

(NR)异戊二烯聚合

物

优良的回弹性,拉

伸强度、伸长率、

耐磨性,撕裂和压

缩永久变形性能

不耐油,耐

天候、臭

氧、氧的性

能较差

制作轮胎、减

震零件、缓冲

绳和密封零件

-60~100℃

2 丁苯橡胶

(SBR)丁二烯与苯乙

烯的共聚物

含10%苯乙烯的

丁苯-10有良好寒

性,含30%苯乙

烯的丁苯-30耐磨

性优良

耐油、耐老

化性能较差

制作轮胎和密

封零件

-60~120℃

3 丁二烯橡

胶(BR)丁二烯聚合物常用的顺丁二烯橡

胶,耐寒、耐磨及

回弹性能较好

制品不耐

油,不耐老

化

适于制作轮

胎、密封零

件、减震零

件、胶带和胶

管等制品

-70~100℃

4 氯丁橡胶

(CR)氯丁二烯聚合

物

耐天候,耐臭氧老

化,有自熄性,耐

油性能仅次于丁腈

橡胶,拉伸强度、

伸长率、回弹性优

良,与金属和织物

粘结性很好

制品不耐合

成双酯润滑

油及磷酸酯

液压油

适于制作密封

圈及密封型

材、胶管、涂

层、电线绝缘

层、胶布及配

制胶粘剂等

-35~130℃

5 丁腈橡胶

(NBR)丁二烯丙烯腈

的共聚物

一般含丙烯腈

18%、26%或

40%,含量愈高,

耐油、耐热、耐磨

性能愈好,但耐寒

性则相反。

含羧基

的丁腈橡胶,耐

磨、耐高温、耐油

性能优于丁腈橡胶

制品不耐天

候、不耐臭

氧老化、不

耐磷酸酯液

压油

丁腈橡胶适于

制作各种耐油

密封零件、膜

片、胶管和软

油箱

-55~130℃

6 乙丙橡胶

(EPM、

EPDM )乙烯、丙烯的

二元共聚物

(EPM)或乙

烯、丙烯、二

烯类烯烃的三

元共聚

(EPDM)

耐天候、耐臭氧老

化,耐蒸汽、磷酸

酯液压油、酸、碱

以及火箭燃料和氧

化剂,电绝缘性能

优良

品不耐石油

基油类

适于制作磷酸

酯液压油系统

的密封零件、

胶管及飞机、

汽车门窗密封

型材、胶布和

电线绝缘层

-60~150℃

7 丁基橡胶

(IIR)异丁烯和异戊

二烯的共聚物

耐天候、臭氧老

化,耐磷酸酯液压

油,耐酸、碱、火

箭燃料及氧化剂,

制品不耐石

油基油类

适于制作轮胎

内胎,门窗密

封条,磷酸酯

液压油系统的

-60~150℃

具有优良的介电性能和绝缘性能,透

气性极小密封零件、胶管,电线的绝缘层,胶布和减震阻尼器

8 氯磺化聚

乙烯橡胶

(CSM)氯磺化聚乙烯

橡胶

耐天候及臭氧老

化,耐油性随其氯

含量增加而增加,

耐酸碱

适于制作胶

布、车用空滤

器联接套,散

热器排水管、

密封垫、电缆

套管、防腐涂

层及软油箱外

壁

-50~150℃

9 聚氨酯橡

胶聚氨基甲酸酯通常有聚酯型(AU)

和聚醚型(EU)两

种。

具有优良伸强

度、撕裂强度和耐

磨性,耐油、耐臭

氧极佳,也耐原子

辐射

不宜与酯、

酮、磷酸酯

液压油、浓

酸、碱、蒸

汽等接触

适于制作各种

形状的密封能

量吸收装置、

冲孔模板、振

动阻尼装置、

机械支承垫

片、柔性联

接、防磨涂

层、摩擦动力

传动装置、胶

辊等

-60~80℃

10 聚硫橡胶

(T)多硫烷烃聚合

物

聚氨基甲酸酯。

通

常有聚酯型(AU)

和聚醚型(EU)两

种,耐油性好、耐

天候老化,透气性

小,电绝缘性亦佳

固态胶通常与

丁睛橡胶并用

制造燃油系统

的密封零件、

胶管和膜片

-50~

100℃,短

时间可达

130℃

11 氯醇橡胶环氧氯丙烷烃

聚合物(CO),

环氧氯丙烷与

环氧乙烷的二

元共聚物

(ECO),或加

有第三单体(环

氧丙烷)的三元

共聚物具有耐油、耐臭氧

性能,耐热性比胶

好,透气性小。

适于制作密封

垫圈和膜片

12 丙烯酸酯

橡胶

(ACM)新型特种橡胶具有优异的耐热、

耐油、耐寒、耐臭

氧等性能。

根据需

要,可与氟橡胶,

丁睛橡胶,氯磺化

聚乙烯、三元乙丙

橡胶等并用,从而

获得耐高温、耐油

广泛用于汽

车、军事装备

的高温油封材

料、容器管道

衬里胶粘剂及

建筑物密封

胶,隔音和减

震制品特种电

性能。

线电缆的外层

护套等

13 硅橡胶聚硅氧烷

通常有二甲基

硅橡胶(MQ),

甲基乙烯基硅

橡胶(MVQ),

甲基苯基硅橡

胶(MPQ),甲

基苯基乙烯基

硅橡胶

(MPVQ)等硅橡胶具有极佳的

耐热、耐寒、耐老

化性能,绝缘电

阻、介电特性优

异,导热性好。

强度和抗撕

裂性较差,

不耐油,价

格较贵

一般适于制作

密封圈、密封

型材、氧气波

纹管、膜片、

减震器、绝缘

材料、隔热海

绵胶板

-70~280℃

14 氟橡胶

(FPM)

常用的有氟橡

胶—26、氟橡

胶—246,前者

为偏氟乙烯和

六氟丙烯的共

聚物,后者为

偏氟乙烯、四

氟乙烯和六氟

丙烯的共聚物

氟橡胶具有突出的

耐热、耐油、耐

酸、碱性能,老化

性能及电绝缘性能

优良,难燃,透气

性小。

低温性能较

差,价格较贵

适于制作各种

要求耐热、耐

油的密封零

件、胶管、胶

布和油箱

一般使用温

度范围

-40~

250℃,短

时间可达

300℃

15 氟硅橡胶

(MFQ)含有氟代烷基

的聚硅氧烷

耐油、耐化学品、

耐热、耐寒、耐老

化性能优异

但强度和抗

撕裂性较

低,价格昂

贵

适于制作燃

油、双酯润滑

油、液压油系

统的密封圈、

膜片。

使用温度范

围-65~

250℃。