轴承端盖冲压模具设计说明书

轴承端盖冲压工艺分析及冲压模具设计

轴承端盖冲压工艺分析及冲压模具设计Summary:轴承端盖冲压工艺追求零件工艺参数计算的精准与设备选择的正确,它设计模具结构对零件伸拉过程中可能产生的拉裂现象进行分析,并提出相应技术解决措施。

本文中就分析了轴承端盖冲压工艺与冲压模具的设计技术要点,对主要零件的设计与与标准件选用、冲压设备的选择与校核进行了深度剖析。

Keys:轴承端盖;冲压工艺;冲压模具设计;标准件选用、冲压设备校核轴承端盖属于手扶拖拉机就中的重要零部件,它在装配后会直接外露表面,且对零件提出了诸多技术要求,例如表面划伤划痕要在0.15mm以内,且不允许出现任何拉裂、起皱、缺料等等缺陷问题。

一般来说轴承端盖的生产批量较大,每年产量超过10000件,所以针对它的冲压工艺与冲压模具设计必须做到技术娴熟、精细到位。

1.轴承端盖工件的基本工艺设计分析图1轴承端盖工件的基本结构示意CAD图如图1为待加工的轴承端盖工件,它的零件制作材料选择了硬度较高的08F钢,针对生产要求追求小批量,它的材料厚度一般设置为1.5mm左右,采用工件CAD图配合优质碳素结构钢进行制作,这其中所采用到的08F钢中含碳质量大约为0.07%~0.20%(低碳钢)。

轴承端盖的抗剪切强度一般控制在220~320MPa之间,它的屈服点也能达到180MPa左右,整体看来材料的焊接性与塑性表现相当好,适合冲裁施工。

从零件外形看来,其对零件的冲压制造需要围绕3步工序完成,它分别包括了落料、拉深与切边,结合3种方案展开级进模加工。

在具体施工中,要基于每道工序展开1套模具配合3套模具施工,有效提升生产效率,保证工件精度到位,最大限度节约搬运半成品时间与财力投入。

在施工过程中要保证模具制作到位,有效降低制造成本,提高生产效率,全面优化工件精度,最后提出最适合开展的轴承端盖冲压模具设计施工方案如下[1]:落料→拉深→切边→复合生产2.轴承端盖工件的重要工艺设计分析轴承端盖工件的重要工艺设计围绕多方面技术要点展开,下文简单谈3点。

冲压模具设计说明书

二、冲压工艺方案的确定该零件包括冲孔,切边,切断,弯曲等基本工序,可以采用以下三种工艺方案:方案①:先冲孔切断,再弯曲。

采用单工序模生产。

方案②:冲裁——弯曲复合模,采用复合模生产。

方案③:冲孔切断弯曲级进冲压。

采用级进模生产。

方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求。

方案②只需要一套模具,冲压件的形位精度和尺寸易于保证,但生产效率不高。

方案③也只需要一套模具,生产效率高,且零件的冲压精度易保证。

尽管模具结构较复杂,但由于零件的几何形状对称,模具制造并不困难。

通过以上三种方案的分析比较,对该冲压件生产以采用方案③为佳。

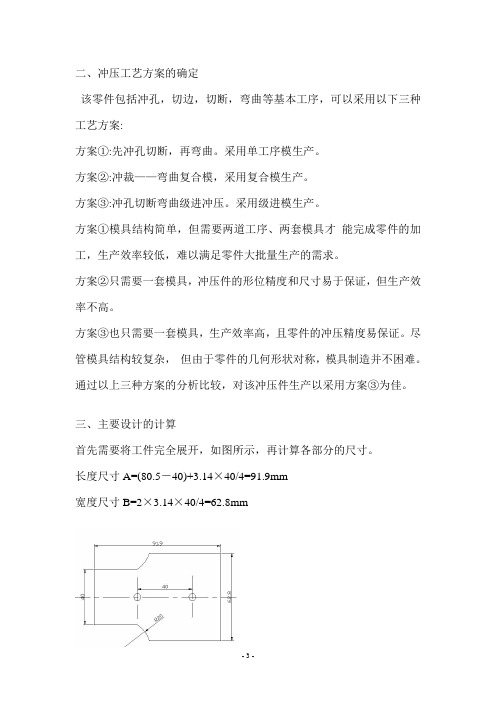

三、主要设计的计算首先需要将工件完全展开,如图所示,再计算各部分的尺寸。

长度尺寸A=(80.5-40)+3.14×40/4=91.9mm宽度尺寸B=2×3.14×40/4=62.8mm3.1排样方式的确定及计算冲裁件在板料、条料或带料上的布置方法称为排样。

排样是否合理,直接影响到材料的利用率、零件质量、生产率、模具结构与寿命及生产操作方式与安全。

因此,在冲压工艺和模具设计中,排样是一项极为重要的、技术性很强的工作,节约金属和减少废料有非常重要的意义,较好的确定冲件的形状尺寸和合理的排样的降低成本的有效措施之一。

由于结构的需要,不需要设置搭边值。

确定步距A=91.9 mm,查板材标准,选用材料总的利用率为:η=3.2冲裁力的计算冲孔力F=KtLτ=1.3×1.8×5.5×2π×340=27.49KN落料力F= KtLτ=1.3×1.8×340×133.75=106.41KN剪切力F= KtLτ=1.3×1.8×340×40=31.82KN弯曲力F=AP=[40×80.5-2×3.14×(5.5/2) ]2×100=317.2 KN3.3压力中心的确定1冲裁压力中心的确定形状复杂的零件的压力中心可用解析法求出。

冲压模具课程设计说明书 2

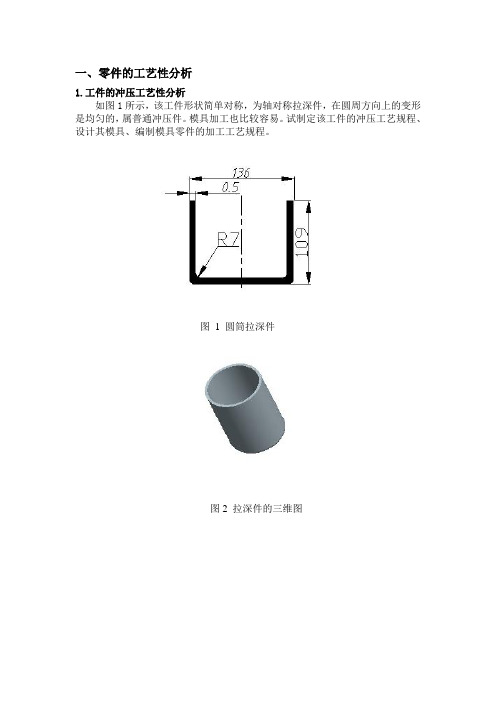

一、零件的工艺性分析1.工件的冲压工艺性分析如图1所示,该工件形状简单对称,为轴对称拉深件,在圆周方向上的变形是均匀的,属普通冲压件。

模具加工也比较容易。

试制定该工件的冲压工艺规程、设计其模具、编制模具零件的加工工艺规程。

图1 圆筒拉深件图2 拉深件的三维图2.工件材料化学成分和机械性能分析(1)材料分析工件的材料为08钢,属于优质碳素结构钢,优质沸腾钢,强度、硬度低,冷变形塑性很好,可深冲压加工,焊接性好。

成分偏析倾向大,时效敏感性大,故冷加工时应采用消除应力热处理或水韧处理,防止冷加工断裂。

08钢的主要机械性能如下:σ(兆帕) 280-390抗拉强度bσ(兆帕) 180屈服强度s抗剪强度(兆帕) 220-310延伸率δ 32%(2)结构分析工件为一窄凸缘筒形件,结构简单,圆角半径为r=7,厚度为t=0.5mm,满足筒形拉深件底部圆角半径大于一倍料厚的要求,因此,零件具有良好的结构工艺性。

(3)精度分析工件上尺寸均为未注公差尺寸,普通拉深即可达到零件的精度要求。

经上述分析,产品的材料性能符合冷冲压加工要求。

在零件工艺性分析的基础上制定其工艺路线如下:零件的生产包括落料、拉深(需计算确定拉深次数)、修边(采用机械加工)等工序,为了提高生产效率,可以考虑工序的复合,经比较决定采用落料与第一次拉深复合。

二、工件的拉深工艺分析及计算1.毛坯尺寸计算(1)计算原则相似原则:拉深前坯料的形状与拉深件断面形状相似;等面积原则:拉深前坯料面积与拉深件面积相等。

(2)计算方法由以上原则可知,旋转体拉深件采用圆形毛坯,其直径按面积相等的原则计算。

计算坯料尺寸时,先将拉深件划分为若干便于计算的简单几何体,分别求出其面积后相加,得拉深件总面积A。

图3 拉深件的坯料计算如图3所示,筒形件坯料尺寸,将圆筒件分成三个部分,每个部分面积分别为:(3)确定零件修边余量由于板料的各向异性和模具间隙不均等因素的影响,拉深后零件的边缘不整齐,甚至出现耳子,需在拉伸后进行修边。

冲压模具设计说明书

冲压工艺学课程设计说明书模具类型:冲孔——落料连续模:学号:指导教师:2015年6月目录一、设计任务 (1)二、原始数据 (1)三、零件图的工艺分析 (1)四、工艺方案及模具结构类型 (2)五、冲裁件排样分析 (2)六、各种工艺计算 (3)6.1 冲裁力计算 (4)6.2 压力中心计算 (4)6.3 凸凹模刃口尺寸及公差计算 (5)6.4 压力机的选取 (6)七、模具零件设计与选择 (6)7.1 主要元件设计 (6)7.2主要元件强度校核 (8)7.3 其他元件设计及尺寸选取 (10)八、设计心得 (11)九、主要参考书 (11)一、 设计任务1. 绘制模具装配图2. 绘制重要元件零件图2~3个3. 完成模具设计说明书二、 原始数据三、 零件图的工艺分析冲裁件的工艺性是指从冲压工艺方面来衡量设计是否合理。

一般的讲,在满足工件使用要求的条件下,能以最简单最经济的方法将工件冲制出来,就说明该件的冲压工艺性好,否则,该件的工艺性就差。

当然工艺性的好坏是相对的,它直接受到工厂的冲压技术水平和设备条件等因素的影响。

以上要确定冲压件的结构,形状,尺寸等对冲裁件工艺的适应性的主要因素。

根据这一要求φ30φ20零件名称:垫圈材料:30CrMnSi 镀锌 精度等级:IT12 产量:50万件/年板料尺寸:1000×2000对该零件进行工艺性分析。

零件尺寸公差要求IT12级,零件尺寸为大径30mm,公差为0.21mm,小径为20mm,公差为0.21mm。

由于该件外形简单,形状规则,利用普通冲裁方式可达到图样要求。

材料为30CrMnSi镀锌,厚度为3mm,σ=529~736MPa,此种材料有足够的强度,适合于冲压生产。

根据以上数据分析,此产品冲压工艺性较好,故选择冲压方法进行加工。

四、工艺方案及模具结构类型该零件包括落料、冲孔两个基本工序,可以采用以下三种工艺方案:(1)先落料,再冲孔,采用单工序模生产;(2)落料—冲孔复合冲压,采用复合模生产;(3)冲孔—落料连续冲压,采用连续模生产。

冲压模具设计说明书

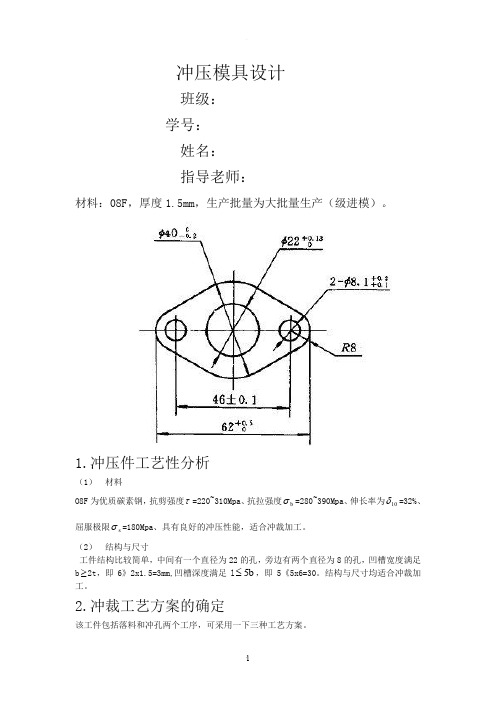

冲压模具设计班级: 学号: 姓名: 指导老师:材料:08F ,厚度1.5mm ,生产批量为大批量生产(级进模)。

1.冲压件工艺性分析(1) 材料O8F 为优质碳素钢,抗剪强度τ=220~310Mpa 、抗拉强度b σ=280~390Mpa 、伸长率为10δ=32%、屈服极限s σ=180Mpa 、具有良好的冲压性能,适合冲裁加工。

(2) 结构与尺寸工件结构比较简单,中间有一个直径为22的孔,旁边有两个直径为8的孔,凹槽宽度满足b ≥2t ,即6》2x1.5=3mm,凹槽深度满足l b 5≤,即5《5x6=30。

结构与尺寸均适合冲裁加工。

2.冲裁工艺方案的确定该工件包括落料和冲孔两个工序,可采用一下三种工艺方案。

方案一:先落料,后冲孔,采用单工序模生产。

方案二:落料——冲孔复合冲压,采用复合模生产。

方案三:冲孔——落料级进冲压,采用级进模生产。

综合考虑后,应该选择方案三。

因为方案三只需要一副模具,生产效率高,操作方便,工件精度也能满足要求,所以应该选用方案三比较合算。

3.选择模具总体结构形式由于冲压工艺分析可知,采用级进冲压,所以模具类型为级进模。

(1)确定模架及导向方式采用对角导柱模架,这种模架的导柱在模具对角位置,冲压时可防止由于偏心力矩而引起模具歪斜。

导柱导向可以提高模具寿命和工件质量,方便安装调整。

(2)定位方式的选择该冲件采用的柸料是条料,控制条料的送进方向采用导料板,无侧压装置;控制条料的送进步距采用侧刃粗定距;用导正销精定位保证内外形相对位置的精度。

(3)卸料、出件方式的选择因为该工件料厚1.5mm,尺寸较小,所以卸料力也较小,故选择弹性卸料,下出件方式。

4.必要的工艺计算(1)排样设计与计算=1.5mm,条料宽度为43.57mm,步距为A=88.4mm,一个该冲件外形大致为圆形,搭边值为a1步距的利用率为63.98%。

见下图S=1668.7-11x11x3.14-2x4x4x3.14=1188.28冲压力的相关计算F 冲=KLt b τ=1.3*275*1.5*300=160875N F 卸=K 1F=0.04*160875=64350N F 推=nK 2F=4*0.055*160875=35392.5N F= F 冲+ F 卸+ F 推=260617.5N (3)计算模具压力中心代入公式X0=132.25115.69132.25396.14874.61132.2519.44115.6993.26132.250396.148++++++X X X X =19.73Y0=132.25115.69132.25396.14827.13132.250115.69)27.13(132.250396.148+++++-+X X X X =0(4) 计算凸、凹模工作部分尺寸并确定其制造公差 由于凸凹模的形状相对简单且材料较厚,冲裁间隙较大,可采用分开加工法确定凸凹模的刃口尺寸及公差。

端盖冲压工艺及模具设计说明书

端盖冲压工艺及模具设计说明书一、引言端盖是一种常用的金属制品,广泛应用于机械设备、汽车等领域。

端盖的生产过程中,冲压工艺和模具设计起着至关重要的作用。

本文档旨在介绍端盖的冲压工艺流程和模具的设计要点,以帮助读者了解并应用于实际生产。

二、冲压工艺流程端盖的冲压工艺流程主要包括材料准备、模具设计、冲压操作和零件加工。

1.材料准备材料准备是冲压工艺的第一步。

一般情况下,端盖的制作材料为金属板材,常用的材料有冷轧钢板、不锈钢板等。

在材料准备阶段,需要根据设计要求选择合适的材料,并进行切割、平整等处理。

2.模具设计模具设计是冲压工艺的关键。

模具的设计应根据端盖的形状和尺寸要求进行。

一般情况下,模具应包括上模、下模和导向装置。

上模和下模的设计要考虑到端盖的形状,确定冲模的凹线和凸线,以确保冲压过程中的精度和质量。

3.冲压操作冲压操作是将模具设计的零件在冲压机上进行加工的过程。

在冲压操作中,需要将材料放置在冲床上,并通过冲压动作将材料加工成端盖的形状。

操作时要注意材料的位置和冲压的速度、力度,以避免材料变形或断裂。

4.零件加工零件加工是冲压工艺的最后一步。

在冲压操作完成后,需要对端盖进行修整和整理,以达到要求的尺寸和表面质量。

同时,还需要进行表面处理,如喷涂、镀锌等,以提高端盖的耐腐蚀性能。

三、模具设计要点模具设计是冲压工艺的核心,合理的模具设计可以提高生产效率和产品质量。

以下是一些模具设计的要点:1.模具材料选择模具的材料应选择硬度高、耐磨损、耐腐蚀的材料。

常用的模具材料有合金工具钢、硬质合金等。

选择合适的材料可以延长模具的使用寿命,并提高模具的加工精度和稳定性。

2.模具结构设计模具的结构设计要简单、合理。

需要考虑到冲压力度和速度等因素,确定模具的构造强度,并确保模具的刚性和稳定性。

模具的上模和下模应配合良好,确保冲压过程中的精度和质量。

3.凸模和凹模设计凸模和凹模的设计要根据端盖的形状和尺寸要求进行。

在设计凸模和凹模时,需要考虑到材料的弹性变形和回弹等因素,以确保冲压过程中的形状和尺寸精度。

冲压模具课程设计说明书.doc

冲压模具课程设计说明书.doc冲压模具课程设计说明书导言本文档是冲压模具课程设计的详细说明书,旨在帮助学生深入理解冲压模具的设计原理、工艺流程和相关技术要求。

本文档详细介绍了冲压模具的基本概念、设计流程、材料选择、加工工艺等内容,以及课程设计的具体要求和评估标准。

第一章冲压模具概述1.1 冲压模具的定义1.2 冲压模具的分类1.2.1 单工位模具1.2.2 多工位模具1.2.3 复合模具1.3 冲压模具的基本组成部分1.3.1 上模1.3.2 下模1.3.3 引导装置1.3.4 顶针1.3.5 顶板1.4 冲压模具的工作原理1.5 冲压模具在工业生产中的应用第二章冲压模具设计流程2.1 产品设计分析2.2 模具设计准备2.2.1 工艺方案选择2.2.2 材料选择2.2.3 设计任务书编写2.3 模具零部件设计2.3.1 上模设计2.3.2 下模设计2.3.3 引导装置设计2.3.4 顶针设计2.3.5 顶板设计2.3.6 其他相关组件设计2.4 模具总体设计2.5 模具制造与加工2.6 模具调试与试产第三章冲压模具材料选择3.1 冲压模具材料性能要求3.2 常用模具材料3.2.1 工具钢3.2.2 合金工具钢3.2.3 超硬合金3.2.4 陶瓷材料3.2.5 复合材料3.3 模具材料的选择原则第四章冲压模具加工工艺4.1 冲压模具加工流程4.2 模具零部件加工4.2.1 零部件加工设备选择4.2.2 加工工艺规程确定4.2.3 加工工艺文件编制4.3 模具装配与试验4.3.1 模具装配前准备工作4.3.2 模具装配过程4.3.3 模具试验与调试4.4 模具维护与保养4.4.1 模具使用生命周期管理4.4.2 模具保养与维护方法4.4.3 模具故障排除与处理第五章课程设计要求与评估标准5.1 课程设计要求5.2 评估标准5.2.1 设计方案合理性评估5.2.2 模具设计准确性评估5.2.3 模具加工工艺评估5.2.4 模具试验与调试评估5.2.5 学生报告书评估附件1.产品设计分析报告范本2.模具零部件设计图纸范本3.模具装配图范本4.模具加工工艺文件范本5.模具试验与调试记录范本法律名词及注释1.冲压模具:指用于冲压加工的模具,用于将板材等材料加工成具有一定形状和尺寸的零件。

轴承盖冲压工艺及模具设计

毕业设计/论文设计/论文题目:轴承盖冲压工艺及模具设计班级:姓名:指导老师:完成时间:毕业设计/论文任务书题目:轴承盖冲压工艺及模具设计内容: 1.零件的结构工艺性分析及工艺方案的制定。

2.轴承盖模具装配图及全部零件图的绘制。

3.完成模具主要工作零件的工艺编程。

4.编写设计说明书原始资料:表格清单表2-1 毛坯尺寸计算表2-2 拉深凸凹模尺寸表4-1 凸凹模加工工艺摘要我所学习的专业是模具设计与制造专业,这次的毕业设计任务是轴承盖模具设计。

该设计结合大学三年来所学习的专业知识和CAD软件所设计出的一套模具。

这套模具结合了制造厂家和生产厂家的实际情况综合需求。

本文首先简要的概述了模具设计在社会领域中的作用及其以后的发展方向,点明模具设计的重要意义。

然后依据工件图进行工艺性分析,进而确定了设计方案,计算出模具工作部分的尺寸,设计出工作零部件;然后依据设计要求选择出各个标准零部件,然后设计出模具的总装配图。

在设计中,最重要的就是设计方案的确定、坯料的计算和工作零部件的设计,这是设计的关键,这些设计的正确与否直接关系到成本的高低和设计模具能否正常工作;在设计的最后,总结了自己的心得和体会,并对我的指导老师表示感谢。

通过次毕业设计使我不仅掌握了模具设计的一般流程,更学习到了好多课本上没有学习到的知识,使我受益非浅。

关键词:模具设计压力机工艺性分析模具结构SummaryThe speciality of study of our institute is the mold design and speciality of making, the graduation project task this time is lining with a tube of mold design. It's time to design and combine the professional knowledge of study and a set of moulds that CAD software designed over the past three years of university. This set of moulds have accorded with the actual conditions integration requirement of manufacturer and manufacturer .This text the brief role in social field of mould of summary and developing direction afterwards at first, point out in the important meaning of mold design. Then carry on the craft to analyse according to the work piece picture , and then has confirmed the design plan , calculate out mould work some size , design the job spare part; Then choose each standard spare part according to the designing requirement , then design the total installation diagram of the mould . In the design, the most important one is sureness , calculation of the blank and design of the job spare part of the design plan , this is the key to designing, whether these ones that are designed involve directly or not correctly whether the level of the cost and design mould could work normally; At the end that is designed , have summarized one's own gains and experience , andexpress thanks for my counselor.Make me not merely grasp the general procedure of plastic mold design through graduation project once, study to the knowledge not learning to get on many textbooks even more, benefit me a great deal. Keyword: mold design machine craft analysis mould structure目录绪论 (1)1审题借阅参考资料 (3)1.1审题 (3)1.2借阅参考资料 (4)2 工艺分析及计算 (5)2.1冲压工艺性分析 (5)2.2冲压工艺方案的确定 (5)2.3工艺计算 (6)3 模具的分析 (12)3.1模具的总体设计 (15)3.2模具草图 (15)3.3模具工作部分尺寸计算 (16)4 模具装配及加工 (18)4.1模具总装图 (18)4.2冲压设备选用 (18)4.3加工工艺 (19)4.4 模具装配 (21)5 设计总结 (22)6 致谢 (24)7 参考文献 (25)绪论轴承盖是某通用机械上的一种零件,使用数量较多,原为铸件,其工艺过程为:铸造——机加工工序较多,生产周期长,材料消耗多,效率低,成本高,不能较好地适应生产发展的需要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.冲压工艺性分析及冲压模方案确定

工件名称:端盖

生产批量:大批量

材料:F

08

材料厚度:2mm

零件图

1.1 冲压工艺性分析

(1)冲压件为F 08钢板,是优质碳素结构钢,具有良好的可冲压性能; (2)该工件没有厚度不变的要求,因此工件的形状满足拉深工艺要求。

各圆角尺寸R=1mm ,满足拉深对圆角半径的要求。

由φ24+00.23mm 查参考文献[1]中表7.14可知它的尺寸精度为IT13级,满足拉深工序对工件的公差等级的要求。

(3)该零件的外形是圆形,比较简单、规则。

工件中间有孔,且孔在平面上,。

这部分可以用冲裁工序完成.

(4)零件图上未标注尺寸偏差的,可按IT14级确定工件尺寸的公差。

经查参考文献[1]中表7.14,各尺寸为: 6.1-00. 36mm R10036.0-mm R7036.0-mm

3.005+φmm 48435.0±mm 。

1.2 工艺方案及模具结构的确定

根据工件的根据工件的工艺性分析,可知冷冲压要完成的基本工序有:拉深、落料、冲孔和整形。

由此制定两套工艺方案:

方案一:先落料,然后冲孔,再拉伸,三个简单模,此方案模具结构简单,使用寿命长,制造周期短,但是需要三道工序,三套模具才能完成零件的加工,生产率低,难以满足零件大批量生产的要求,而且工件尺寸的累积误差大,所需要的模具操作人员也比较多。

方案二:拉深、落料、冲孔复合模。

此方案模具结构紧凑,工序集中,对压力机工作台面的面积要求较小,且内外形相对位置及零件尺寸的一致性非常好,制件面平直,并且制造精度高。

缺点是结构复杂,安装、试和维修不方便,制造周期长。

由零件图可知,圆筒件部分的拉深尺寸不大,亦可一次拉成,可以考虑采用复合模;又由于产品批量较大,工序分散的单一工序生产不能满足生产需求,应考虑集中的工艺方法。

经综合分析论证,采用拉深、落料、冲孔复合模既能满足生产量的要求,又能保证产品质量和模具的合理性,故采用方案二。

2 模具的设计

2.1 落料模设计计算

2.1.1毛坯尺寸及排样 根据公式

D=rd dH dp 44.34)2(2-++δ

计算出展平后φ38mm 所变化成的直径大小。

D=20144.31.4204)638(⨯⨯-⨯⨯++

=46.85mm

所以中心距48mm 变为: L=46.85-38+48=56.85mm

冲裁件毛坯直径D=46.85mm 查参考文献[1]中表2.8得

最小搭边量mm a mm a 5.1,21==。

条料宽度:mm b 85.74227785.56=⨯+++=

进距:mm b 35.485.185.46=+=

一个进距材料利用率:%100⨯=

bh

nA

η %10035

.4885.742271.49661⨯⨯⨯=

%8.62=

排样图

2.1.2压力中心

此工件是对称形状的冲裁件,其压力中心位于轮廓图形的几何中心上。

2.1.3 冲裁工艺力

该模具采用弹性卸料和上出件方式。

(1)落料力

b Lt L F στ≈=t 3.1 其中,L=182.789mm t=2mm

查参考文献[1]中表2.12可取08钢 mpa 350b =σ

故 F=182.789×2×350 =127952.3 (2)卸料力 F K F ⋅=卸卸

查参考文献[1]中表2.10得05.0=卸K 则82.20705.0⨯=卸F KN 39.10= (3)顶件力

落顶顶F K F ⋅=

查参考文献[1]中表2.10得06.0=顶K 落F 则82.20706.0⨯=顶F KN 47.12= 2.1.4 落料模刃口尺寸

查参考文献[1]中表2.12得:mm Z mm Z 22.0,26.0min max ==

查参考文献[1]中表2.17得因数:5.0=x

对零件图中未注公差的尺寸,查参考文献[1]中表 2.14得R10036.0-mm R7036.0-mm 48435.0±mm 。

本例工件采用凸凹模配合加工的方法。

现以凹模作为基准件,根据凹模磨损后的尺寸变化情况,将零件图中各尺寸进行分类:

A 类尺寸:R10036.0-mm 028.038-φmm ;

B 类尺寸:R736

.00+mm ;

C 类尺寸:48435.0±mm ; 凹模刃口尺寸计算如下:

A d =(A-x ∆)4

/0∆

10d =(10-0.5⨯0.36)4/36.00+ =9.8209.00+mm

38 d =(38-0.5⨯0.28)4/28.00+ =37.8607.00+mm

B d =(B+x ∆)04/∆- 7d =(7+0.5⨯0.36)04/36.0- =7.18009.0-mm

C d =C 8

∆

±

48d =488

87

.0±

=48±0.10875mm

凸模的刃口尺寸按凹模的实际尺寸配制,并保证双面间隙0.22~0.26mm 。

根据公式H=Kb 1 取凹模厚度为H=22mm ,取凹模壁厚C=2H=44mm 。

落料凹模

2.15冲孔模设计计算

(1)计算冲压力

F 1=b Lt σ=π⨯5⨯2⨯350 =10990N F 2=π⨯18⨯2⨯350 = 39564N (2)刃口尺寸

查参考文献[1]中表2.12得:mm Z mm Z 22.0,26.0min max ==; 查参考文献[1]中表2.14得:mm mm d p 02.0,02.0==δδ; 校核:max Z -min Z =0.04mm ,p δ+d δ=0.04mm 。

满足min max Z Z d p -≤+δδ的条件,可采用凸凹模分开的加工方法。

查参考文献[1]中表2.17得磨损系数x :

3.005+φmm 孔,x=0.5 18φ2

.00

+mm 孔,x=0.5 凸模刃口尺寸的计算:

p d =(d+x ∆)0p δ-

φ5p =(5+0.5⨯0.3)002.0- =5.15002.0-mm

φ18p =(18+0.5⨯0.2)002.0- =18.1002.0-mm 凹模刃口尺寸的计算:

p d =(d d + min Z )d

δ+0

φ5d =(5.15+0.22)02

.00+ =5.3702

.00+mm

φ18d =(18.1+0.22)02

.00+ =18.3202

.00+mm

φ5孔冲孔凸模

φ18孔冲孔凸模

φ5孔冲孔凹模

18孔冲孔凹模。