支撑圈冲压模具设计说明书cad图

冲压模具CAD

1. 2. 3.4.5. 6. 7. 8.9.⏹⏹⏹⏹⏹⏹⏹1. 2. 3.4. 5. 6. 7. 8.9.10.⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹(图4-1)。

⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹;表格查询函数,f为数据文件,u为行,v为列;打开数据文件;查列;查行;关闭文件;函数返回查找到的数据;列查询函数,v为查询变量,l为表,i为起始查询列;从第i列开始查询;查询项有字符串或数之分;不符合查询条件时,列数增加1;列数超过20,退出循环,显示出错信息;函数返回列数;行查询函数,u为查询变量,b为表,i为列数;表b中第i个数据;查询项有字符串或数之分;不符合查询条件时,查找下一行;函数返回符合查询要求的行(表的形式);读记录函数,f为数据文件指针;函数以表的形式返回读取的一行数据0 0.8 1.5 3 5 8 1275 (26 20) (30 22) (34 25) (40 28) (47 30) (55 35) 150 (32 22) (36 25) (40 28) (46 32) (55 35) (65 40) 200 (38 25) (42 28) (46 32) (52 36) (60 40) (75 45) 1000 (44 28) (48 30) (52 35) (60 40) (68 45) (85 50)工艺性判别(ii)排样(iii)CAM(iv)模具装配图(vi)模具零件图(vi)模具设计(v)冲裁件图形输入冲裁件尺寸输入(i)⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹⏹Dj =〔D + T l + (1-X) (T u –T l )〕δ=(1/3~1/4)(T u -T l )⏹Dj =〔D +T u + (1-X) (T l –T u )〕⏹Dj =〔D + 0.5(T l + T u )〕序号 类型 尺寸 下差1 A 50.0 -0.2 49.83 0 0.075 49.8682 B 30.0 -0.2 0.0 29.98 -0.05 0 29.9553 A 12.0 0.0 0.1 12.01 0 0.025 12.0234 C 11.0 -0.215 0.215 11 -0.054 0.054 11.05 A 20.0 -0.52 0.0 14 19.532 0 0.13 19.5976 C 40.0 -0.1 0.1 12 40 -0.025 0.025 40.07 B 3.0 0.0 0.22 14 3.198 -0.055 0 3.1718 A 10.0 -0.36 0.0 14 9.676 0 0.09 9.721。

案例3 左支架冲压模具设计说明书

设计任务书左支架是应用在电子、电器产品上的零件,其材料为冷轧钢板(相当于牌号Q195-Q215A),料厚为1mm,大批量生产。

一、冲压工艺性分析图1 左支架该制件形状不对称,结构复杂,本体结构为L形,侧边有一个Z形臂,前端有两个L形臂,所有结构宽度均大于2mm。

因此无悬臂和窄槽,且无尖锐角。

制件上φ3孔与边缘的最小距离b1=11-7=4mm,大于1.5倍的料厚;孔与孔之间的最小=7mm,大于2倍料厚,满足冲裁结构工艺性要求。

距离b2经上述分析,该制件包含L形、Z形和U形三种弯曲结构,其最小弯曲直边长度h=3mm>2t。

Φ3孔距离弯曲变形区的最小距离s=7mm>t+r,因此可以先冲孔后弯曲,弯曲时孔不会发生变形。

从图1可以看出,该制件尺寸精度要求较高,为IT10级,同时要求表面平整无毛刺。

材料Q195-215A,具有高的塑性、韧性和焊接性能,良好的压力加工性能,但强度低,适合冲压成形。

二、弯曲工艺参数计算1.弯曲次数分析该制件包含L形、Z形和U形三种弯曲结构,其中U形和Z形均无弯曲圆角半径,弯曲需增加整形。

L形弯曲时,圆角半径r为0.5mm,大于Q195-215A材料弯=0.1t=0.1mm),因此可以一次弯曲成形。

曲时允许的最小弯曲圆角半径(rmin2.弯曲件展开尺寸计算该制件弯曲分析如图2所示。

包含L形、Z形和U形三种弯曲结构,其中U 形和Z形均无弯曲圆角半径,L形弯曲的圆角半径r=0.5=0.5t。

经上述分析,毛坯展开尺寸按下面的方法分别计算。

图2 弯曲件毛坯展开尺寸分析图(1)U 形,Z 形弯曲展开尺寸计算根据图3,无圆角半径弯曲件的展开长度计算公式为:∑+=knt L L 直 查教材P99页表格3-12得,U 形和Z 形弯曲弯角系数k=0.45。

15.9210.451-3211L u3=⨯⨯+⨯+=)(()15.410.4528.5-167L Z =⨯⨯++=BlLltrL 1L 2t图3无圆角半径弯曲件的展开长度 图4 L 形弯曲件展开尺寸计算(2)L 形弯曲展开尺寸计算根据图4,L 形弯曲件的展开长度计算公式为:()αkt r L L L 21+++=采用无顶板弯曲,查教材P97页表格3-9得,L 形弯曲弯角系数k=0.38。

冲压模具CAD图纸毕业设计

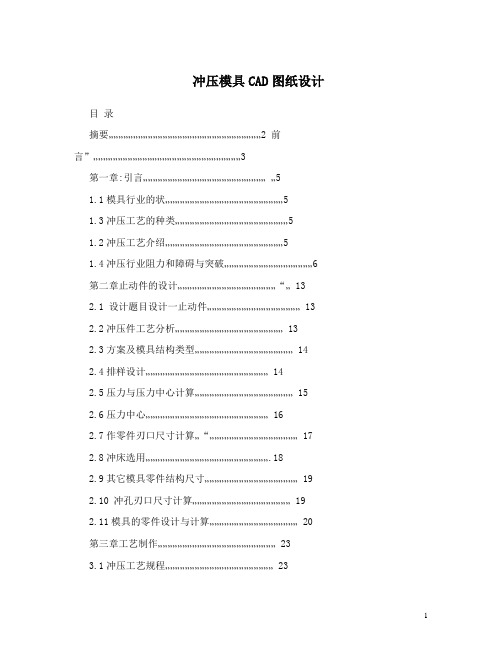

冲压模具CAD图纸设计目录摘要.............................................................................................2 前言” (3)第一章:引言........................................................................... (5)1.1模具行业的状 (5)1.3冲压工艺的种类 (5)1.2冲压工艺介绍 (5)1.4冲压行业阻力和障碍与突破 (6)第二章止动件的设计............................................................“ (13)2.1 设计题目设计一止动件 (13)2.2冲压件工艺分析 (13)2.3方案及模具结构类型 (14)2.4排样设计 (14)2.5压力与压力中心计算 (15)2.6压力中心 (16)2.7作零件刃口尺寸计算...“ (17)2.8冲床选用 (18)2.9其它模具零件结构尺寸 (19)2.10 冲孔刃口尺寸计算 (19)2.11模具的零件设计与计算 (20)第三章工艺制作 (23)3.1冲压工艺规程 (23)3.2模具制造及参考图………………………………………………………25 设计总结………………………………………………………………………… 35 参考文献…………………………………………………………………………36- 2 -冲压模具设计说明书(止动件设计)前言目的是通过课题的设计研究,培养综合运用各门课程知识的能力,培养独立分析问题和解决问题的能力。

但是,高职学生的毕业设计不能完全等同于本科生,应密切与生产实际相结合,应与培养职业能力相结合,应体现职高的特点。

在指导教师周密安排和精心指导下,这次毕业设计从确定设计课题、拟定设计方案、设计过程到毕业答辩都按照毕业设计工作计划进行。

压圈冲压模具设计说明书终极版word资料21页

第1章绪论1.1冲压工艺概述1.1.1 冲压工艺简介冲压是塑性加工的基本方法之一,它是利用安装在压力机上的模具,在室温下对材料施加压力使其产生变形或分离,从而获得具有一定形状、尺寸和精度的制件的一种压力加工方法。

因为它主要用于加工板料制件,所以也称板料冲压。

在机械制造中是一种高效率的加工方式。

冲压广泛应用于金属制品各行业中,尤其在汽车、仪表、军工、家用电器等工业中占有极其重要的地位。

冲压工艺有如下特点:1.能冲压出其它加工方法难以加工或无法加工的形状复杂的零件。

比如,从仪器仪表小型零件到汽车覆盖件、纵梁等大型零件,均由冲压加工完成。

2.冲压件质量稳定,尺寸精度高。

由于冲压加工是有模具成型,模具制造精度高、使用寿命长,故冲压件质量稳定,制件互换性好。

尺寸精度一般可达IT10~IT14级,最高可达到IT6级,有的制件不需要在加工,便可满足装配和使用要求。

3.冲压件具有重量轻、强度高、刚性好和表面粗糙度小等特点。

4.冲压加工生产效率极高,没有其它任何一种机械加工方法能与之相比。

比如,汽车覆盖件这样的大型冲压件的生产效率,可达每分钟数件;高速冲压小型制件,可达每分钟上千件。

5.材料利用率高,一般为70%~85%。

因此冲压件能实现少废料或无废料生产。

在某些情况下,边角余料也可充分利用。

6.操作简单,便于组织生产,易于实现机械化和自动化生产。

对操作工人的技术素质要求不高,新工人经短时培训便能上岗操作。

7.冲压的特点是模具制造时间长、制造成本高,故不适宜于单件小批量生产。

另外,冲压生产多采用机械压力机,由于滑块往复运动快,手工操作时,劳动强度大,易发生事故,故必须特别重视安全生产、安全管理以及采取必要的安全技术措施。

8.冲压模设计需要有很强的想象力与创造力,对于模具的设计者和制造者无论在理论、经验、创造力方面都要有很高的要求。

1.1.2 冲压模具的发展近年来,我国冲压模具水平已有很大提高。

大型冲压模具已能生产单套重量达50多吨的模具。

设计答辩-支撑圈冲压模具设计CAD CAM

UG三维图形及CAM加工

一、落料拉深三维图

UG三维图形及CAM加工

二、冲孔切边模

UG三维图形及CAM加工

三、翻孔模

UG三维图形及CAM加工

CAM加工凹模

总结

通过这段时间的学习使我收获了很多, 如下:

可以熟练运用AUTO CAD和office软件 的基本功能,以及UG NX2的曲线造型功 能;

可以通过网络和图书馆的书籍来搜寻自 己所需要的东西;

这次设计让我明白了自己还存在很多 问题,存在很多不足之处,如软件的使用 还不够熟练;专业知识的掌握不够等

工艺方案的选择

方案(1)、(2)、均属于单工序冲压,其模具 结构简单、寿命长、制造周期短、投产快,而且 对于刚刚设计模具的新手都是比较合适的。方案 (3),(4)均采用不同的复合,(4)优点是: 工序集中,生产效率有所提高,需要模具、压力 机和操作人员较少,制造相对周期长。方案(3) 生产力高,可实行自动化生产,劳动强度低。但 此类模具结构复杂,设计困难,在安装、调试、 维修较困难,制造周期较长,适合于大型企业生 产。 综上所述,最终采用方案四。

行业背景

模具的应用极为广泛,大量生产 的机电产品,如汽车、自行车、 缝纫机、照相机、电机、电器、 仪表等,以及日用器具的制造都 应用大量模具。总之,模具的使 用大到航天军工,小到精密电子 器件。

产品介绍及工艺分析

本产品是由材料08钢,厚度为 1.5mm制成。在工作时受力均匀, 保证轴线垂直端面起支撑作用。

支撑圈冲压成形模具CAD/CAM

导 师: 答辩人: 专 业:

论文框架

一、行业背景 二、产品介绍及工艺分析 三、工艺方案的选择

3

四、设计中遇到的问题及解决

4

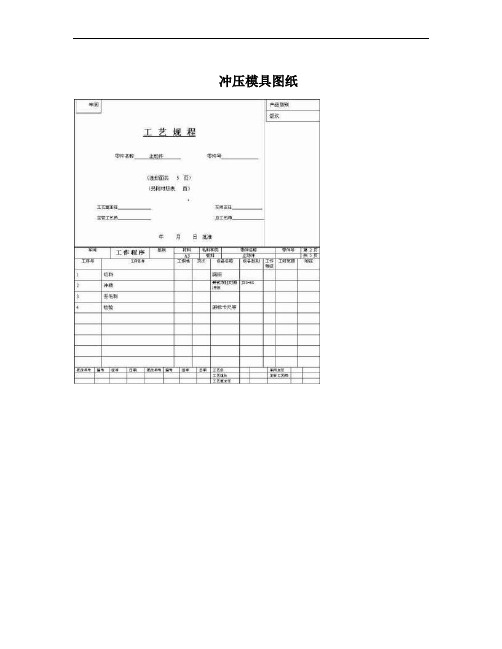

冲压模具图纸

冲压模具图纸10(模具总装配图图 4 模具装配图11(模具零件图图 5 凸凹模图 6 冲孔凸模图 7 落料凹模板图 8 上模座板图 9 下模座板图 10 上垫板图 11 下垫板图 12 凸模固定板图 13 空心垫板图 14 推件块图 15 卸料板图 16 凸凹模固定板二、模具制造1. 主要模具零件加工工艺过程落料凹模加工工艺过程材料 :Gr12 硬度 : 60 , 64 HRC冲孔凸模加工工艺过程材料: T10A 硬度: 56 , 60HRC凸凹模加工工艺过程材料 :Gr12 硬度 : 60 , 64 HRC凸模固定板加工工艺过程材料 :45# 硬度 : 24 , 28 HRC凸凹模固定板加工工艺过程材料 :45# 硬度 : 24 , 28 HRC卸料板加工工艺过程材料 :45# 硬度 : 24 , 28 HRC上垫板加工工艺过程材料 :T8A 硬度 : 54 , 58 HRC下垫板加工工艺过程材料 :T8A 硬度 : 54 , 58 HRC空心垫板加工工艺过程材料 :45# 硬度 : 24 , 28 HRC上模座加工工艺过程材料 :HT200下模座加工工艺过程材料: HT200推件块加工工艺过程材料 :45# 硬度 : 24 — 28 HRC下面是赠送的保安部制度范本,不需要的可以编辑删除!!!!谢谢! 保安部工作制度一、认真贯彻党的路线、方针政策和国家的法津法觃,按照####年度目标的要求,做好####的安全保卫工作,保护全体人员和公私财物的安全,保持####正常的经营秩序和工作秩序。

二、做好消防安全工作,认真贯彻“预防为主”的方针,教育提高全体人员的消防意识和防火知识,配备、配齐####各个楼层的消防器材,管好用好各种电器设备,确保####各通道畅通,严防各种灾害事故的发生。

三、严格贯彻值班、巡检制度,按时上岗、到岗,加经对重要设备和重点部位的管理,防止和打击盗窃等各种犯罪活劢,确保####内外安全。

压圈开口环冲压模具设计(CAD图纸)

摘要本文介绍的模具实例结构简单实用,使用方便可靠。

本套冲压模具的设计不是以复杂模具的设计为主,而主要是对模具设计知识的系统学习和设计的练习,以达到掌握冲压模具设计的基本技能的目的。

首先,对零件做整体的分析。

包括:材料的使用、精度的要求、工序的要求以及成本的要求等。

为了降低成本,对排样方式进行了合理的设计;其次,对零件整体进行工艺设计。

通过工艺目的的设计、工序的顺序设计、压力机的选择等来实现所要达到的要求;再次,想要保证制件精度的要求,就要考虑模具刃口尺寸的计算。

因为刃口是冲制工件的主要工作部分,刃口处的精度就决定了制件的精度,就必须根据公差来进行精确计算。

最后,根据计算出的模具刃口尺寸设计出相应的凸凹模,并且查找资料选择冷冲压模的标准零件,符合标准后,就把凸凹模与其它各零部件进行总体装配。

在确定了模具体闭合高度后,选出合适的压力机在调试校验后并进行试冲加工,以达到符合的标准,最终完成加工。

关键词:冲压模具,冲压工艺,模具设计AbstractThe topic is the chain plate punching blanking compound mold design and the mold of article described an instance is simple and practical, easy to use and is reliable. This mold is not primarily designed to complex design, but mainly on a systematic study of mold design knowledge and practice, in order to achieve the purpose of master the basic skills of stamping mold design.First of all, do a thorough analysis for the parts, which include the using of the material, the requirement of accuracy and the requirement of working procedure and costs and so on. For declining low cost, proceeded the reasonable design to the row kind method. Secondly, do processing design for the whole parts and the purpose by craft designing and order of the working procedure and by the choice of punching machine. Thirdly, consider the calculation of size of the mould cutting edge in order to meet the need of accuracy. Because the cutting edge is the main working part of the punching processing, the accurate cutting edge guarantees the accurate parts. So you needed to tolerance do accurate calculation.Finally, according to the calculated the size of mold cutting edge design the corresponding punch and mold, and find information on selection criteria for cold stamping parts, meet the standards, put the punch and mold with the other components to the overall assembly. In determining the specific mold closed height, select the appropriate press in the debug and test validation washed after processing, to meet compliance standards, the final completion of the processing chain plate.Keywords:composite modulus, stamping process, mold design , punching blanking目录摘要 (1)Abstract (2)目录 (3)第1章绪论 (5)1.1 我国模具技术的现状及发展趋势 (5)1.2 冲压模的现状与发展趋势 (6)1.3 外国模具工业的发展状况 (7)1.4 课题研究的内容 (8)第2章工艺性分析 (9)2.1 零件的分析 (9)2.1.1 冲压件的尺寸精度 (9)2.1.2 生产批量 (9)2.2 工艺方案分析 (10)2.3 模具间隙的确定 (11)2.4 设备的选择 (12)第3章排样设计 (15)3.1 搭边 (17)3.2 送料进距 (17)3.3 条料宽度 (17)3.4 本章小结 (18)第4章模具总体设计 (19)4.1 模具类型的选择 (19)4.2 定位方式的选择 (19)4.3 卸料﹑出件方式的选择 (20)第5章模具的装配和冲裁模具的试冲 (21)5.1 模具的装配 (21)5.2 冲裁模具的试冲 (22)5.3 装配图 (25)结论与展望 (26)致谢 (27)参考文献 (28)第1章绪论1.1 我国模具技术的现状及发展趋势我国模具工业近年来发展很快。

冲压模具设计图纸

固定挡料销A7X4X3

1

45#

7

凹模固定板

1

45#

6

GB2863.5-81

落料凹模

1

9Mn2V

5

GB2855.6-81

下模座200X100X40

1

T10

4

GB2869.2-81

限位柱81

1

45#

1

3

GB2868.5-81

导料板180X25X8

2

A3

工件图 材料:T2 厚度:2.0

技术要求 未注明圆角为R5 未注明倒角5X45°

4

Q235-A

14

GB2863.1-81

落料凸模

1

9Mn2V

13

GB/T70.1-2000

内六角螺钉M8X50

4

Q235-A

12

GB/T2855.5-81

上模座200X100X35

1

T10

2

11

GB/T70.1-2000

卸料螺钉M5X50

4

Q235-A

10

橡胶

2

9

卸料板

1

45#

8

GB2866.11-81

12 19 20

H7 m6

13

14

15

16

17 18

21 22

H7 m6 H7 m6

11 10 9 8 7 6 5

H7 m6 H7 m6

23

说明 本模具采用始用挡料销和固定挡料销挡料。条 料从右方送进,开始两次行程由第一第二两始用挡 料销26挡料,第三次行程以后即由固定挡料销8挡 料。 模具的冲孔与落料凹模采用整体固定板7固定, 冲孔凸模与落料凸模由固定板20固定。采用弹性卸 料板9,在卸料的同时,起到压边的作用。采用限 位柱4,保护模具,防止模板在高速长时间的过负 荷冲击中发生潜变。

冲压模具设计CAD标准

标准番号 APS-000

作成

No:

内容

第 1 页,共 82 页

APS(SHEN ZHEN)CO.LTD模具设计标准

标准

APS026 APS027 APS028 APS029 APS030 APS031 APS032 APS033 APS034 APS035 APS036 APS037 APS038 APS039 APS040 APS041 APS042 APS043 APS044 APS045

展开图

仔细校对,直至主,副展开图完全 无误后,展开图打印

排样图 工程图

重要结构需画断面图 接刀图

重要,仔

重要,仔 研讨,确认,经理承认,签字

材料仕样书 及时,准确的提交

模板筹备书 及时,准确的提交

平面图,断面图

OK

OK

技术跟踪

部品图

开始加工

NG

技术研讨

购入零部件清单

OK

组装

OK OK

客户判定

(型检)

日期姓名浮升销标准标准aps设计标准目录变更记录内容第1页共82页apsshenzhencoltd模具设计标准标准番号aps000aps026倒面标准aps027圆孔冲头头部形状标准aps028刻印冲头标准aps029凸包拉深标准aps030镶块冲头固定标准aps031弯曲压印aps032弯曲预压筋的位置确定aps033互换冲头的结构标准aps034摇头冲头aps035废料反弹标准aps036抽孔结构aps037抽孔设计参考数据标准aps038攻丝的设计标准aps039折弯部给油结构标准aps040间隙值确定标准aps041模板镶块躲避加工形状标准aps042工程模结构标准aps043设计变更记号规定aps044不锈钢材质金型设计要求aps045金型维修对设计的要求承认确认作成no

支撑圈冲压模说明书

目录一、冲压件综合分析................................ . (2)1、零件图分析 (2)2、冲裁工艺及拉深工艺的审查 (2)二、零件的排样 (3)1、确定修边余量 (3)2、计算毛坯直径 (4)3、计算相对厚度 (4)4、冲裁的排样 (4)5、搭边的计算 (4)6、材料的利用率 (5)三、工艺方案的确定 (6)1、工艺方案的分析 (5)2、工序的组合和顺序确定 (5)四、主要参数设计计算 (6)1、冲裁方式及冲压力的计算 (6)2、拉深次数及拉深力的计算 (7)3、压力机的选择 (8)五、模具主要零部件设计 (8)1.1落料凸、凹模双边间隙 (8)1.2凸、凹模工作部分尺寸 (8)2.1拉深凸、凹模单边间隙 (9)2.2 拉深工件零件结构尺寸和公差的确定 (9)3、模具部件结构设计 (10)六、设计体会 (13)七、参考文献 (14)一、冲压件综合分析1、零件图分析设计题目:支撑圈的拉伸模 原始数据零件名称:支撑圈 生产批量:大批量材 料:08钢,厚度t=0.5mm 零件简图:如图所示零件图2、冲裁工艺及拉深工艺的审查⑴材料:该冲压件的材料为08钢市碳素工具钢,具有良好的可拉深性能。

制件精度要求不高,根据技术要求,由冲裁和拉深即可成型。

⑵零件的拉深工艺性分析:这是一个不带底的阶梯零件,其尺寸精度、各处的圆角半径均符合拉深工艺要求。

该零件为轴对称旋转体拉深件,变形均匀,模具加工工艺性最好。

该零件形状比较简单,可以采用落料-拉深成阶梯和底部冲孔的方案加工。

但是能否一次拉伸达到零件所需要求,需进行计算。

参照冲压手册确定合理的修边余量。

凸凹模工作部分尺寸 由图知工件底部圆角半径mm R 5.1=,所以取拉深凹模的圆角半径mm t Rd 5.15.033=⨯==。

而mm Rd Rp 5.1~9.0)1~6.0(==,现取其为mm 5.1。

这个数值满足拉深件对凸模以及凹模对其圆角半径大小的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

方案二:采用落料、拉深、冲孔、翻边的复合模。复合模的特点是生产率高,冲裁件的内孔与外缘的相对位置精度高,冲模的轮廓尺寸较小。可是复合模结构复杂,制造精度要求高,成本高。复合模主要用于生产批量大、精度要求高的冲裁件。

4.2 初步确定模具定位形式

因为该模具所加工的坯料是板状条料,控制坯料的位置方向采用挡料销和定位销。模具送料由固定挡料销进行粗定位,由导正销进行精定位。

为保证首件的正确定距,在带导正销的级进模中,采用始用挡料装置进行定距。

4.3 初步确定模具卸料装置

卸料结构是用于将条料(废料)以凸模上卸下的装置分为刚性卸料装置和弹性卸料装置。固定卸料板固定在凹模上面,卸料力大,但无压料力作用,多用于原料冲裁模。

4.4 初步确定模具导向装置

为了保证条料的正确送进和毛坯在模具中的正确位置,冲裁出外形完整的合格零件,模具设计时,必须考虑条料或毛坯的定位。正确的定位是依靠定位零件来保证的。由于毛坯形式和模具结构的不同,因此定位零件的总数很多。设计时应根据毛坯形式,模具结构,零件公差大小,生产效率等进行选择。定位包括控制送料步距的档料装置和垂直方向的导料等。本模具依靠导料板来保证条料的正确送进。

支撑圈冲压模具设计说明书cad图

设计项目

设计计算及过程

计算结果

一、引言

二、工艺分析

三、冲裁工艺方案的确定

四、模具结构形式的确定

五、必要的尺寸计算

六、有关模具零件的选用

七、设备的选择及校核

八、模具的闭合高度的计算及校核

九、模具零件的加工

十、模具的装配

十一、冲孔模的工艺分析

十二、结束语

零冲压工艺规程是模具设计的依据,而良好的模具结构设计又是实现工艺过程的可靠保证,若冲压工艺有所改动,往往会造成模具的返工,甚至报废,冲裁同样的零件,一般能够采用几种不同方法,工艺过程设计的中心就是依据技术上先进,经济上合理,生产上高效,使用上安全可靠的原则,使用上安全可靠的原则,使零件的生产在保证符合零件的各项技术要求的前提下达到最佳的技术效果和经济效益。

方案三:采用级进模加工。级进模比单工序模生产率高,减少了模具和设备的数量,工件精度较高,便于操作和实现生产自动化。对于特别复杂后孔边距较小的冲压件,用简单模后复合模冲制有困难时,可用级进模逐步冲出。可是级进模轮廓尺寸较大,制造较复杂,成本较高,一般适用于大批量生产小型冲压件。

综合以上的三个方案,根据零件的结构以及该零件是大批量生产的,因此选用方案三的级进模为佳。但考虑到经济性以及我们的设计要求和目的,能够采用单工序简单模。

根据模具冲裁的运动特点以及推件力的大小,该模具采用弹性卸料方式比较方便,限制卸料板的运动行程,同时还起到卸料的作用。因为工件料厚为1mm。利用模具的弹簧经过卸料板把夹在凸模上的工件推出即安全又可靠。故最后落料后采用刚性装置取出工件。

故该模具的卸料装置应用弹性卸料装置,应使卸料板超出凸模1mm,有误差时经过螺钉与卸料板之间安装的垫片来调节,选择橡胶块。

4.1 选择级进模加工该零件

由冲压工艺分析和设计目的、要求以及从经济方面考虑,本套模具选用多工序级进模。级进模比单工序模生产率高,减少了模具和设备的数量,工件精度较高,便于操作和实现生产自动化。对于特别复杂后孔边距较小的冲压件,用简单模后复合模冲制有困难时,可用级进模逐步冲出。可是级进模轮廓尺寸较大,制造较复杂,成本较高,一般适用于大批量生产小型冲压件。根据零件的结构以及该零件是大批量生产的,因此选用级进模结构。

设计冲压工艺过程要从分析产品的零件图入手,分析零件图包括技术和经济两个方面:

(1)冲压加工方法的经济性分析

冲压加工方法是一种先进的工工艺方法,因其生产率高,材料利用率高,操作简单等一系列优点而广泛使用,由于模具费用高,生产批量的大小对冲压加工的经济性起着决定性作用。批量越大,冲压加工的单件成本就越低,批量小时,,冲压加工的优越性就不明显,这时采用其它方法制作该零件可能会更有效果。

(2)冲压件的工艺性分析

冲压件的工艺性是指该零件在冲压加工中的难易程度,在技术方面,主要分析该零件的形状特点,尺寸大小,精度要求和材料性能等因素是否符合冲压工艺的要求,良好的工艺性应保证材料消耗少,工序数目少,模具结构简单,而且寿命长产品质量稳定,操作简单,方便等。

不论冲压件的几何形状和尺寸大小如何,其生产过程一般都是从原材料剪切下料开始,经过各种冲压工序和其它必要的辅助工序加工出图纸所要求的零件。对于某些组合冲压件或精度要求较高的冲压件,还需要经过切削焊接或铆接等加工才能完成。

2.1、翻边Biblioteka 序计算:(1)判断一次翻边能否达到所要求的高度。

查相关表初取极限翻边系数

而零件的总高度:h =21.5mm> =7.06mm

由此可知一次翻边不能达到零件高度要求,需要采用先拉深,然后冲底孔并翻边的工艺。

计算翻边高度:

取极限翻边系数 =0.68

由相关公式得翻边所能达到的最大高度:

计算翻边预冲底孔的直径:

本设计是一个内缘翻边件,它是由落料、拉深、冲底孔、内缘翻边、切边工序制成的工件。材料为08钢,厚度为1.5mm,根据提供的零件图,其数据如下:

这是一个不带底面的内缘翻边件,零件是形状对称,无凹陷或其它形状突变,属于典型的板料冲压件。零件外形上只有底面外径有公差要求,。该零件形状比较简单,尺寸小。初步确定其生产工序为:落料—冲孔—翻边—切边的方案加工。但能否一次翻边成型达到零件所要求的高度,仍需进一步校核计算。

按公式可计算

实际采用

于是,由以上分析可计算翻边前需要拉深的高度 为

根据上述分析计算可画出翻边前拉深后的半成品图,如图所示,取修边余量为 。

2.2、拉深工序计算:

拉深后半成品的大经为:

则毛坯的直径为:

计算相对厚度:

确定拉深次数:

根据

拉伸系数:

查拉深系数相关表可知拉深次数为1,故可一次拉深成形。

根据零件的结构,在冲裁部分工艺方案能够有以下几种: