机床夹具设计中工件定位误差的分析及其数值计算

机床夹具设计中的定位误差计算探讨

机床夹具设计中的定位误差计算探讨摘要:机床夹具设计是制造行业中非常重要的一环,而其中的定位误差计算更是至关重要。

本文将探讨机床夹具设计中的定位误差计算问题,分析其影响因素及影响程度,提出相关解决方法,以期对机床夹具设计工作有所裨益。

关键词:机床夹具设计;定位误差;计算;影响因素;解决方法一、引言机床夹具是工件在机床上固定和定位用的装置,是加工中尤为关键的一环。

机床夹具设计的好坏直接影响到工件的加工精度和生产效率。

而在机床夹具设计中,定位误差是一个非常重要的问题。

定位误差的大小直接关系到夹具的稳定性和精度,因此必须对定位误差进行准确的计算和分析。

本文将对机床夹具设计中的定位误差计算进行深入探讨,希望对相关领域的工程师和设计师有所帮助。

二、定位误差的影响因素定位误差是指工件在夹具内的相对位置与设计位置的偏差,它受到多种因素的影响。

在机床夹具设计中,定位误差的主要影响因素可以总结为以下几个方面:1. 夹具结构设计:夹具结构设计的合理与否直接影响到夹具的稳定性和精度。

若夹具结构不合理,容易出现变形或者松动,从而导致定位误差的增大。

2. 夹具夹持力:夹具的夹持力大小对定位误差有很大的影响。

夹持力过大容易导致工件变形,从而影响了工件的定位精度;夹持力过小则容易导致夹具松动,也会增大定位误差。

4. 夹具的精度和加工工艺:夹具的加工精度和加工工艺对定位误差也有很大的影响。

如果夹具本身的精度不够高,或者加工工艺不合理,都会导致夹具的几何形状和尺寸不稳定,从而增大了定位误差。

5. 夹具的使用状况:夹具在长时间使用后,由于磨损和疲劳等因素,也会导致定位误差的增大。

夹具的使用状况也是影响定位误差的重要因素之一。

三、定位误差的计算方法针对机床夹具设计中的定位误差问题,可以采用一定的计算方法进行分析和评估。

定位误差的计算方法大体可以分为理论计算和实测计算两种。

1. 理论计算:理论计算是指根据夹具的结构、材料、夹持力以及工件的尺寸等,通过一定的公式和理论推导,来计算夹具的定位误差。

定位误差的分析和计算

定位误差的计算方法

有两项因素决定

基准不重合误差∆B 基准位移误差∆Y 1) ∆Y ≠0, ∆B =0时, ∆D= ∆Y ; 2) ∆Y =0, ∆B ≠0时, ∆D = ∆B ; 3) ∆Y ≠0、 ∆B ≠0时,此时两者的合成要看工序基准是否在定位基面上: (1)如果工序基准不在定位基面上,则∆D = ∆Y + ∆B ; (2)如果工序基准在定位基面上,则∆D = ∆Y ± ∆B 。 式中“+、-”号判断的方法和步骤如下:

基准位移误差的示例说明

一批工件定位基准的最大变动量应为 i Amax Amin = D d D d T 2 2 TD Td ∆Y = 2

max min min max

D

Td

2

铣工件上的键槽,以圆柱面在的V形块上定位 ,分析基 准位移误差的大小(1.尺寸A;2.对称度)

1. 尺寸5 2. 尺寸13 3. 尺寸12

在金刚镗床上镗活塞销孔,活塞销孔轴线对活塞裙部内孔 轴线的对称度要求为0.2mm。现以裙部内孔及端面定位, 内孔与定位销的配合如图,求对称度的定位误差。

95

H7 g6

4.2.3

定位误差的分析和计算

分析、计算的目的

一批工件逐个在机床夹具中加 工时,不但要定位,而且要定 准

误差产生的原因

1)基准不重误差∆B 2)基准位移误差∆Y

由于工件上的定位基面与夹具上定位元件上 的限位基面存在制造公差和最小配合间隙, 从而定位基准相对于限位基准发生位置移动, 此位置的移动就会造成加工尺寸的误差,这 个误差称为基准位移误差

几种情况:

机床夹具设计中的定位误差计算探讨

机床夹具设计中的定位误差计算探讨【摘要】本文主要探讨了机床夹具设计中的定位误差计算问题。

在引言部分介绍了研究背景和研究目的。

接着在正文部分分别阐述了机床夹具设计原理、定位误差的定义与分类、定位误差计算方法、影响定位误差的因素以及定位误差的优化措施。

通过对这些内容的详细讨论,为解决定位误差提供了理论支持和实践指导。

最后在结论部分对定位误差计算进行总结,并提出了未来研究方向建议。

本文对机床夹具设计中的定位误差问题进行了深入的探讨,对相关领域的研究和实践具有一定的指导意义。

【关键词】机床夹具设计、定位误差、计算方法、优化措施、影响因素、研究背景、研究目的、定位误差分类、定位误差优化、未来研究方向建议。

1. 引言1.1 研究背景机床夹具设计中的定位误差是影响加工精度和效率的重要因素。

随着现代制造技术的不断发展,对产品精度和质量的要求也越来越高,因此对定位误差的控制变得尤为重要。

定位误差的大小直接影响着工件的加工精度,甚至会导致工件的废品率增加。

目前,关于机床夹具设计中定位误差的研究还有待加强。

目前的研究大多集中在定位误差的计算方法和影响因素的分析上,但对于定位误差的优化措施和实际应用还有待进一步探讨。

有必要对机床夹具设计中的定位误差进行深入的研究和探讨,以提高加工精度和效率,满足市场对产品的需求。

1.2 研究目的机床夹具是机械加工中不可或缺的装卸工具,其设计质量直接影响加工精度和效率。

在机床夹具设计中,定位误差是一个重要的指标,它反映了工件加工中的位置偏差程度。

本研究旨在探讨机床夹具设计中的定位误差计算方法,帮助优化夹具设计,提高加工精度和效率。

通过深入研究定位误差的定义、分类和计算方法,可以更好地了解定位误差的产生机理,找出影响定位误差的因素,并提出相应的优化措施。

本研究还将总结定位误差计算的相关经验,为未来的研究提供参考。

通过这些研究目标的实现,可以推动机床夹具设计领域的进步,为工件加工提供更为精准、高效的解决方案。

机床夹具设计方案中工件定位误差的分析及其数值计算

机床夹具设计中工件定位误差的分析及其数值计算工件在夹具中的定位, 对保证本道工序尺寸的加工精度起着至关重要的作用, 正确的工件定位是保证得到我们所需要的加工表面的前提, 这也是工件在定位过程中要解决的第一个问题———位规律问题。

但是再精密的加工方法和手段都不可避免地使被加工对象产生加工误差。

对于夹具中的被定位工件和定位元件同样如此, 它们也存在着或大或小的加工误差, 加上元件在夹具中的定位基准的选取不同, 这些因素的客观存在都会使同一基本尺寸的各个工件在夹具中的几何位置有所变化, 从而造成本道工序的加工误差,这就是工件在定位时要解决的第二个问题———定位误差问题。

由此可以看出, 工件在夹具中的定位问题。

是夹具设计过程中要解决的首要问题, 下面就定位误差的产生及定位误差的计算方法, 需要强调的是: 分析定位误差的前提是用夹具安装法安装工件, 保证被加工表面之间的位置精度, 用调整法保证被加工面的尺寸精度。

1相关文献对定位误差的阐述111定位误差的定义相关文献对定位误差定义有下面几种叙述: 其一: 一批工件由于在夹具中定位而使得工序基准在沿工序尺寸方向上产生的最大位移。

其二: 用夹具装夹加工一批工件时, 由于定位不准确引起该批工件某加工参数的误差。

其三: 因定位引起的工序尺寸误差。

其四: 工件加工尺寸方向上设计基准的最大变动量。

其五: 由于定位不准而造成某一工序在工序尺寸或定位要求方面的加工误差。

其六: 工件在夹具中定位不准确引起的加工误差为定位误差等等。

各文献所述定义的一致点是定位误差的方向都是在工序方向上, 区别是产生最大位移量的主体是工序基准还是定位基准。

112定位误差的计算由于对定位误差的定义各文献的叙述有所区别,导致在对定位误差进行计算时其结果也不相同。

在工图1心轴水平放置件采用内孔定位, 定位元件采用心轴, 工件和定位元件的配合关系采用间隙配合时所产生的定位误差区别最大。

对于其中的基准不重合误差观点一致, 不同之处是基准位移误差。

机床夹具设计中的定位误差计算探讨

机床夹具设计中的定位误差计算探讨

机床夹具设计中的定位误差是指夹具在工作过程中,由于各种因素造成的夹紧件对工件定位的偏差。

定位误差的大小直接影响着工件的精度和加工质量,因此在夹具设计中,准确计算和控制定位误差是非常重要的。

定位误差的计算方法主要有两种,一种是几何尺寸法,另一种是数学模型法。

几何尺寸法是通过夹具的设计和制造过程中的几何尺寸和公差来计算定位误差。

在夹具的设计中,根据工件的定位要求和夹具的结构特点,确定夹紧件与工件之间的相对位置关系。

然后依据工艺要求,确定夹紧件和工件的公差,并将其转换为相对位置的公差。

通过计算几何尺寸和公差的偏差,得到定位误差的大小。

这种方法简单直观,对于一些结构简单的夹具是比较适用的。

无论是几何尺寸法还是数学模型法,都需要考虑夹具和工件的几何特征、工艺要求以及公差等因素。

在计算定位误差时,还要考虑夹紧件的刚性、刚性附件的变形以及外部力的作用等因素。

需要根据具体情况选择合适的计算方法和工具,如使用CAD、CAM等软件进行模型建立和计算。

在夹具设计中,除了计算定位误差外,也需要进行误差分析和控制。

通过分析定位误差的来源和大小,可以确定改进夹具设计和制造工艺的方向。

如优化夹紧件结构、改进夹持方式、提高夹紧力等。

在夹具制造过程中,也需要控制夹具部件的误差和装配误差,以保证夹具效果的稳定和可靠。

机床夹具设计中的定位误差计算是一个复杂而重要的问题。

只有准确计算和控制定位误差,才能确保夹具的准确定位和工件的加工质量。

夹具设计人员需要具备一定的理论知识和实践经验,以及使用合适的计算方法和工具来解决这一问题。

谈机床夹具设计中定位误差的分析与计算

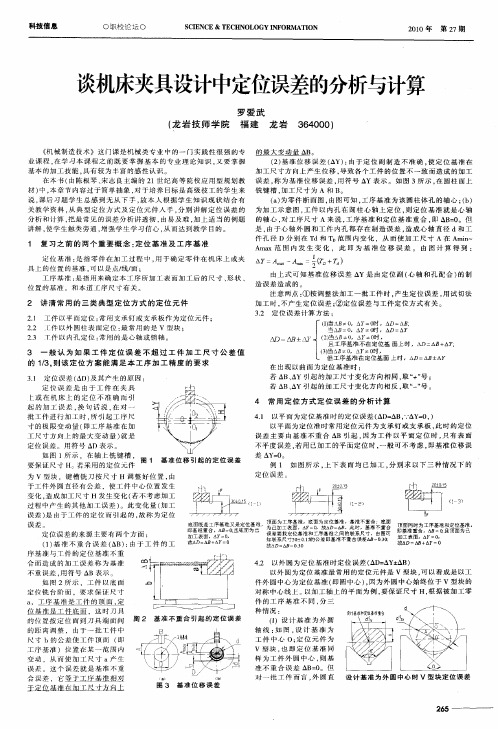

2 讲 清 常 用 的 三 类 典 型 定 位 方 式 的定 位 元 件

21 工 件 以平 面定 位 : 用 支 承 钉 或 支 承 板 作 为 定 位 元 件 ; . 常 22 一 . 件 以外 圆柱 表 面 定 位 : 常 用 的是 V 型块 : 最 23 1件 以 内孔 定 位 : 用 的是 心 轴 或 销 轴 。 . 常

1 复 习之 前 的两 个 重 要 概 念 : 位 基 准 及 工 序 基 准 定

A x范 围 内 发 生 变 化 , 此 即 为 基 准 位 移 误 差 。 由 图 计 算 得 到 : ma

1 、

定 位 基 准 : 指 零 件 在 加 工 过 程 中 , 于 确 定 零 件 在 机 床 上 或 夹 A 』 一 是 用 Y= 4 =寻 + ) ~ 具 上 的位 置 的基 准 , 以是 点 / , ; 可 线 面 由 上 式 可 知 基 准 位 移 误 差 △Y 是 由 定 位 副 ( 轴 和 孔 配 合 ) 制 心 的 工 序 基 准 : 指 用 来 确 定 本 工 序 所加 工 表 面 加 工 后 的尺 寸 、 状 、 是 形 造误差造成 的。 位 置 的基 准 。和 本 道 【 尺 寸 有 关 。 = 序 注 意 两 点 : 按 调 整 法 加 工 一 批 工 件 时 , 生 定 位 误 差 , 试 切 法 ① 产 用

4 常用 定 位 方 式 定 位 误 差 的 分 析 计 算

L

基上, 面时肚m△ y

3 一 般 认 为 如 果 工 件 定 位 误 差 不 超 过 工 件 加 工 尺 寸 公 差 值 的 13. 该 定 位 方 案 能 满 足 本 工 序 加 工 精 度 的 要 求 / 则

31 定 位 误 差 ( D) 其产 生 的 原 因 : . A 及

第2节 定位误差分析与计算.

(A3)=

2(H – h)tanΔα

(A1)

Δdw(A1) = Δjb(A1)+ Δjy

= δA2 + 2(H – h)tanΔα

2.定位误差的计算方法

1)极限位置法(几何作图法)

先根据工件的定位方案,画出工序(设计)基准

相对起始(调刀、限位)基准最大与最小的两个极限

位置,再根据几何关系求出这两个极限位置间的距离,

jy

4 .如图车外圆,要求外圆对内孔有同轴度要求,已知心 0.009 轴直径为 30- - 0.025 ,计算工件内外圆的同轴度的定位误差 △dw。

jy

5.钻孔O,a)为工序图,图b)~f)为不同定位方案,试分别 计算各种方案的定位误差。

求: Δdw(30)= ?

解:分析可知 Δjb(30)≠ 0 ; Δjy(30)≠ 0 得: Δjb (30)= 0.03/2 + 0.02 = 0.035 0.02 Δjy(30)= = 0.014 0 2 sin 45 Δdw(30)= Δjb (30)+ Δjy(30)= 0.049

已知:大圆直径公差为0.03,小圆直径公差为0.02,同轴度误差为0.02,

0.02,同轴度误差为0.02,定位套直径

公差为0.04。 解:分析得 Δjb (30) ≠ 0,Δjy (30) ≠ 0

Δjb (30) = 0.03/2 + 0.02 = 0.035

0.04 0.02 0.01 0.07

Δjy (30) =

Δdw (30)=Δjb (30) + Δjy (30) =0.105

0.03

解:分析 Δjb (59) ≠ 0 ;Δjy (59) ≠ 0

0 . 12 Δjb (59) = 0.04 0.1 2

机床夹具设计中的定位误差计算探讨

机床夹具设计中的定位误差计算探讨机床夹具设计中的定位误差计算是很重要的一部分,它直接关系到机床夹具的定位精度,而定位精度是机床加工精度的重要保证。

本文主要探讨机床夹具设计中的定位误差计算方法以及需要注意的问题。

一、定位误差的概念机床夹具设计中的定位误差是指工件在夹具上的位置与加工中心的目标位置之间的偏差。

定位误差可通过设定夹具与工件之间的定位元件来控制,如销、支撑、膜和方块等。

定位元件的瑕疵或者设计不当均可能导致定位误差,而粗糙的表面质量和工件偏心也可能影响定位误差。

二、定位误差的影响因素1.夹具本身精度2.定位元件精度、数量、布局及间距3.工件的材质、形状、大小、质量、表面质量及偏心4.加工工艺及机床本身精度5.温度、湿度、振动等环境因素以上因素均可能影响到定位精度的准确性。

三、定位误差的计算方法定位误差计算的具体方法多种多样,如点法、线法、平面法、三维法等。

在夹具设计中,通常采用平面法和三维法。

1.平面法平面法一般适用于平面工件的定位。

将被加工工件放置于夹具滑台上,用形位公差的约束条件来描述工件尺寸和形状,然后再进行夹具的设计。

平面法通过平移运动来实现定位,因此可用简单的平移矢量描述定位误差。

2.三维法三维法适用于复杂形状的工件定位。

在三维法中,工件与夹具的定位用拓扑和几何关系来描述,包括互相咬合、嵌合和支撑等。

这种方法可以准确地描述定位误差的大小和方向以及工件在夹具上的位置和姿态。

四、注意事项1.定位误差的计算需要考虑夹具和工件的尺寸和形状等具体参数,因此在进行计算前需要对夹具和工件进行精确的测量。

2.对于复杂工件的定位误差计算,应考虑工件在夹具上的不同姿态,而不仅局限于单一的平面。

3.定位误差计算结果要进行可靠性分析,以确保夹具定位误差在一定范围内。

如果定位误差过大,则需要重新设计夹具。

4.实际加工中定位误差还受到环境因素的影响,因此在实际操作时应注意环境的温度、湿度和振动等因素。

总之,在机床夹具设计中,定位误差的计算和控制是重要一环,它直接影响到机床加工精度和产品质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工件在夹具中的定位 , 对保证本道工序尺寸的加 工精度起着至关重要的作用 , 正确的工件定位是保证 得到我们所需要的加工表面的前提 , 这也是工件在定 位过程中要解决的第一个问题 — — — 定位规律问题 。但 是再精密的加工方法和手段都不可避免地使被加工对 象产生加工误差 。对于夹具中的被定位工件和定位元 件同样如此 , 它们也存在着或大或小的加工误差 , 加 上元件在夹具中的定位基准的选取不同 , 这些因素的 客观存在都会使同一基本尺寸的各个工件在夹具中的 几何位置有所变化 , 从而造成本道工序的加工误差 , 这就是工件在定位时要解决的第二个问题 — — — 定位误 差问题 。由此可以看出 , 工件在夹具中的定位问题 。 是夹具设计过程中要解决的首要问题 , 下面就定位误 差的产生及定位误差的计算方法 , 需要强调的是 : 分 析定位误差的前提是用夹具安装法安装工件 , 保证被 加工表面之间的位置精度 , 用调整法保证被加工面的 尺寸精度 。 1 相关文献对定位误差的阐述 111 定位误差的定义 相关文献对定位误差定义有下面几种叙述 : 其 一 : 一批工件由于在夹具中定位而使得工序基准在沿 工序尺寸方向上产生的最大位移 。其二 : 用夹具装夹 加工一批工件时 , 由于定位不准确引起该批工件某加 工参数的误差 。其三 : 因定位引起的工序尺寸误差 。 其四 : 工件加工尺寸方向上设计基准的最大变动量 。 其五 : 由于定位不准而造成某一工序在工序尺寸或定

位要求方面的加工误差 。其六 : 工件在夹具中定位不 准确引起的加工误差为定位误差等等 。各文献所述定 义的一致点是定位误差的方向都是在工序方向上 , 区 别是产生最大位移量的主体是工序基准还是定位基 准。 112 定位误差的计算 由于对定位误差的定义各文献的叙述有所区别 , 导致在对定位误差进行计算时其结果也不相同 。在工 件采用内孔定位 , 定 位元件采用心轴 , 工 件和定位元件的配合 关系采用间隙配合时 所产生的定位误差区 别最大 。对于其中的 基准不重合误差观点 一致 , 不同之处是基 准位移误差 。如对于 图 1 所示心轴水平放 置时的定位方案 , 其 中 TD 是工件定位内孔 的公差 , Td 是定位元 图 1 心轴水平放置 件心轴的公差 , TD 是 工件外圆的公差 , 2 e 是工件内外圆的位置误差 (同 轴度或跳动公差等 ) 。按照文献 [ 1, 4, 5, 6 ] 的叙

Abstract: The contradiction of related content for positioning error of workp iece in clamp device in some documents was compared and identical positioning error calculation formula was infered in two ways, in connection w ith positioning error that is created by well different positioning way (workp iece’ s positioning using internal hole, using clearance fit bet w een work p iece and positive part) . The calculation method and app liance was summarized and the calculating for an examp le was carried out . Keywords: M achine tool clamp device; Positioning error; Internal hole positioning; Clearance fit

《 机床与液压 》 20051No11

・45・

机床夹具设计中工件定位误差的分析及其数值计算

于凤云

1, 2

( 11 中国矿业大学 (北京校区 ) 机电与信息工程学院 , 北京 100083; 21 黑龙江科技学院机械工程系 , 哈尔滨 150027 )

摘要 : 对一些文献中关于工件在夹具中的定位误差问题的矛盾之处作了比较 , 针对区别最大的定位方式 (工件用内孔 定位 , 工件和定位元件之间采用间隙配合 ) 所产生的定位误差 , 用两种方法推导出了一致的定位误差计算公式 。总结了定 位误差的计算方法及其应用 , 并对实例进行了计算 。 关键词 : 机床夹具 ; 定位误差 ; 内孔定位 ; 间隙配合 中图分类号 : TG701 文献标识码 : A 文章编号 : 1001 - 3881 ( 2005 ) 1 - 045 - 3

2

+

下面就上述两方面存在的不同论述阐述作者的观 点。 2 定位误差的产生 在应用夹具安装工件进行调整法加工时 , 当工件 的定位基准与设计基准不重合 , 同时由于工件和定位 元件又都存在着制造误差时 , 将使工件被加工表面的 设计基准沿工序尺寸方向上产生位移 , 称之为 “ 定 位误差 ” , 用Δ DW 表示 , 它 是由以下两个原因引起的 。 211 基准不重合误差 当工件 的 定位 基 准 与 其设计基准不重 合时 , 必 然使设计基准在沿工序尺 寸方向上产生位 移 , 产 生 了“ 基准不重合误差 ” , 用 Δ B C表示 。 212 基准位移误差 由于工 件 和定 位 元 件

1 ( T20H7 + 2

则Δ DW =Δ B C +Δ JW = 0 1045 <

1 T3418 , 满足要求 。 3

则定位误差的总值为 : Δ DW =Δ B C +Δ JW =

1 ( TD + Td + TD ) + 2 e 2

1

( 3 ) 键槽的位置误差 (对称度 ) ( 4)

其解法类似于第 ( 2 ) 点 Δ BC = 0 ΔJW =ΔJW +ΔJW = 0 + 0102 = 0102m <

1

述 , 其定位误差为

+ 2 e, 按文献 [ 2 ] 的 2 TD + Td + TD + Xm in 算法 , 定 位 误 差 是 + 2 e, 按 文 献 2

1 1

TD + Td + TD

・46・

[ 3 ] 的观点计算得到的定位误差则是 e。 TD + Td + TD

1

《 机床与液压 》 20051No11

1

本身存在着制造误差 , 又因为是用调整法进行加工 , 必然使一批工件的定位基准相对于调刀基准在工序尺 寸方向上的位置发生变化 , 产生了一定的位移 , 形成 了“ 基准位移误差 ” , 用Δ JW 表示 。 定位误差是由于基准不重合和基准位移两项因素 的影响产生的 。 3 定位误差的求解方法 311 定位误差组成法 定位误差组成法是求解定位误差的最基本的方 法 , 它简单 、直观 , 一目了然 。根据定位误差产生的 原因 , 即基准不重合误差和基准位移误差 , 由于这两 项误差均是在工件定位时产生的 , 二者会同时引起工 序基准的变动从而引起工序尺寸的变化 , 产生了定位 误差 , 将两种误差进行合成 , 就可求得定位误差 : Δ Δ ( 1) DW =Δ JW ± BC 正负号是根据 ΔJW 和 Δ B C对一批工件在定位过程 中由一种极限位置变化到另一种极限位置时 , 工序尺 寸变化的影响同异来确定的 。 适用范围 : 引起定位误差的因变量较少时适合采 用此方法 。 312 定义法 按照定位误差的定义 , 确定这批工件在夹具中定 位时 , 能够出现的两个极限位置 , 求其从一个极限位 置变化到另一个极限位置的最大变化量 , 也可得到定

The Ana lysis of Position in g Error in M ach in e Tool C lam p D esign and its D ig ita l Ca lcula tion

YU Feng2yun

1, 2

( 11M echatronic and Information Engineering College, China University of M ining & Technology, Beijing 100083, China; 21M echanical Engineering Dep t . , Heilongjiang Institute of Science & Technology, Harbin 150027, China )

1 2

同时这一定位方案的定位基准是内孔轴心线 , 设 计基准是外圆下母线 , 因此存在基准不重合误差 , 另 外工件的内孔和外圆还存在形位误差 2 e, 基准不重 合误差为 :

1 Δ TD + 2 e: BC = 2

1

基准 位 移误 差 ΔJW = ΔJW + ΔJW =

T20g6 ) + 0102 = 01037mm

图 2 心轴竖直放置

位误差的大小 : Δ ( 2) DW = Am ax - Am in 式中 : A — 工序尺寸 。 适用范围 : 定位误差的方向和工序尺寸的方向一 致 , 影响定位误差的因素又少 , 工件定位的极限位置 易确定时用定义法较合适 。 313 尺寸链分析法 尺寸链是指在机器装配或零件加工过程中 , 由依 次首尾相接的尺寸所组成的尺寸组 , 封闭性和制约性 是尺寸链的两个基本特征 , 定位误差则是由于一个或 某几个几 何 参数 的变 化 而引 起 另外 某一 几 何 参 数 (工序 尺 寸 ) 变 化 , 我 们 可 以 将 几 何 参 数 设 定 为 “ 环” , 可见这些 “ 环 ”具备尺寸链各环的性质 , 而 定位误差就是封闭环 。所以可以用尺寸链分析法求解 定位误差 。 设 X i 为影响工序尺寸的工件和夹具的各有关几 何量 , 则工序尺寸 A = F ( x1 , x2 , x3 , …, xm ) 函数 的增量用全微分表示如下 : 9F 9F 9F dA = dx + dx + … + dx 9x1 1 9x2 2 9xm m 式中 : dA — 工序尺寸误差 ; d x1 , d x2 , …, d xm — 工件和夹具各有关几何量 误差 ; 9F 9F 9F , , …, — 工件和夹具各有关几何量误 9x1 9x2 9xm 差的函数 。 以 Δx i 代替 d x i , 则工序尺寸误差为 : 9F 9F 9F ΔA = Δx1 + Δx2 + … + Δxm ( 3) 9x1 9x2 9xm 则 ΔA 就是定位误差 。 适用范围 : 引起定位误差的因变量较多 (组成 环数多 , 一般在 3 个以上 ) , 定位情况较复杂时适合 采用尺寸链法 。 4 公式推导 411 心轴水平放置 如图 1 所示 , 心轴水平放置 , 设心轴轴心线为 O , 最小 、最大直径分别为 dm in 、 dm ax , 公差为 Td ; 工 件最小直径为 Dm in 、 轴心线为 O1 , 最大直径 Dm ax 、轴 心线为 O2 , 公差为 TD , 工件外圆最小 、最大直径分 别为 D 1m in 、D 1m ax , 公差为 TD ; 工件与心轴配合的最 小间隙为 Xm in 。在这种定位情况下 , 工件上母线始终 与心轴上母线单边接触 。这批工件的定位基准是内孔 轴心线 , 由于工件和心轴都存在制造误差及二者配合 的间隙 , 使得该定位方案存在基准位移误差 , 定位基 准由 O1 移到 O2 。由图示几何关系知 : 当心轴直径最 小 dm in 、定位孔径最大 Dm ax时 , 心轴与工件内孔的距 离为 Δ1 , 相反有距离 Δ2 。由此可以得出定位基准的