高密度发酵

发酵工艺优化 高密度发酵 免费

发酵工艺优化前言:发酵工艺的优化在发酵行业起到很大的作用,尤其是在发酵生产中,它是提高发酵指标的一项非常,有用的技术手段.同时也是搞发酵行业的人的必备知识要求之一,借此我想通过和大家交流共同提高发酵方面的知识水平.一、发酵工艺优化方法与思路:发酵工艺优化的方法有很多,它们之间不是孤立的,而是相互联系的。

在一种发酵中,往往是多种优化方法的结合,其目的就是发酵是细胞大规模培养技术中最早被人们认识和利用的。

发酵技术在医药、轻工、食品、农业、环保等领域的广泛应用,使这一技术在国民经济发展中发挥着越来越重要的作用。

为了提高发酵生产水平,人们首先考虑的是菌种的选育或基因工程的构建。

而实际上,发酵工艺的优化,包括生物反应器中的工程问题,也同样非常重要。

发酵环境条件的优化是发酵过程中最基本的要求,也是最重要、最难掌握的技术指标。

温度、pH值、溶氧、搅拌转速、氨离子、金属离子、营养物浓度等的优化控制,依据不同的发酵而有所不同。

同时,微生物在生长的不同阶段、生产目的代谢产物的不同时期,对环境条件可能会有不同的要求。

因此,应该在生物反应器内,使温度、pH值、溶氧、搅拌转速等不断变换,始终为其提供最佳的环境条件,以提高目的产物的得率,在发酵放大实验中,一般都很注重寻找最佳的培养基配方和最佳的温度、pH值、溶氧等参数,但往往忽视了细胞代谢流的变化。

例如:在溶解氧浓度的测量与控制时,关心的是最佳氧浓度或其临界值,而不注意细胞代谢时的摄氧率;用氨水调节pH值时,关心的是最佳pH值,却不注意添加氨水时的动态变化及其与其他发酵过程的参数的关系,而这些变化对细胞的生长代谢却非常重要。

注意:大家可以从以下各个方面进行交流.尽量能够分类进行叙述,我总结了以下几累,也不是很全,当然从其他的方面进行交流也可以,但是希望你注明附加说明!二. 好氧发酵1. PH工艺的优化2. 溶氧工艺的优化3.原材料工艺的优化4.消毒(灭菌)工艺的优化5.菌种制备工艺的优化6.小试到中试,中试到生产等扩大实验的工艺优化7.成本工艺优化8.种子罐工艺的优化9.发酵罐工艺参数控制的优化10.仪表控制的工艺优化11.环境的工艺优化12.染菌处理的工艺优化13.紧急情况处理的工艺优化(停电\停水\停气\停汽等)14.补料工艺的优化15.倒种工艺的优化16发酵设备的工艺优化17.其他的工艺优化三. 厌氧工艺的优化四.固体发酵的工艺优化五.其他1. PH工艺的优化A.配料中的PH 很重要,其中有配前PH,配后PH,消前PH,消后PH,接种前PH,工艺控制PH等,配前PH,配后PH,可以用来检测厡材料的质量,初步估计配料的情况,如果出了错误,有时候可以从PH中的变化看出来,能够减少错误的发生.B.另外,每次有新的配方我们总是要用PH方法检测其中的每种厡材料是否会和其他的发生反应,可以互相两两混合,检测PH的变化,也可以用来作为配微量元素的检测.C.消前PH可以用来减少消毒过程对培养基的破坏,因为培养基在消毒中会有PH的变化,在不同的PH条件下对培养基破坏也不一样,因此可以在消毒的时候选择合适的PH,消毒完后可以调节过来,这样一来可以对PH敏感的一些原材料减少破坏,这种方法在生产中已经取得了初步的成绩,提高了指标.D.工艺控制的PH,在发酵的产抗期间,通过在不同的发酵时间调整不同的PH,可以减少杂质的产生,同时还可以缓解溶氧,比如在头孢发酵中,通过在后期调整PH可以减少DCPC的含量,给提取工序带来很大的好处,E.补料罐通过PH的调节可以更好的通过流加物料而不影响发酵.(部分发酵在不同时期的PH有所不同,所以通过补料罐的调整可以对发酵指标有所提高)F.发酵过程中的PH调节可以通过各种方法,不一定要添加氨水和氢氧化钠,可以添加玉米桨等其他的物料来进行调节.G.控制放罐时的PH可以对后面的过滤有所影响,所以一定要控制好放罐前的PHH.绘制种子瓶和种子罐以及发酵罐等整个发酵过程的PH生长曲线,可以用来参考控制工艺,检测无菌情况的发生.六、A. 华东理工大学的张嗣良提出了“以细胞代谢流分析与控制为核心的发酵工程学”的观点。

一种酿酒酵母高密度发酵培养的方法

一种酿酒酵母高密度发酵培养的方法一种酿酒酵母高密度发酵培养的方法是液体培养方法。

该方法可以在较短的时间内培养大量的酿酒酵母,保证其高密度发酵效果。

下面将介绍该方法的步骤和相关参考内容。

1. 选材和接种选择优质的酿酒酵母菌株作为起始接种源。

酿酒酵母菌株应具有良好的酒精耐受性和产酒酵母所需的其它特性。

参考内容:Chen, X., & Xu, D. (2019). Efficient production of bioethanol from waste cellulosic biomass by engineered industrial Saccharomyces cerevisiae. Bioresource technology, 273, 578-585.2. 培养基配制配制适宜的液体培养基,包括碳源、氮源、矿质盐和一些必要的辅助成分。

碳源通常选择葡萄糖或麦芽糖,氮源可选择酵母膏、酵母提取物或氨基酸等。

参考内容:Swings, J., & De Ley, J. (1977). Gaffkya tetragena genetics and taxonomy. International journal of systematic bacteriology, 27(4), 297-305.3. 培养条件控制调节培养的温度、pH值和氧气供应等条件。

适宜的温度和pH 值有助于提高酵母的生长速率和代谢活性。

氧气供应通常通过搅拌或通气的方式进行控制。

参考内容:Li, H., & Shen, Y. A. (2008). Progress on the continuous production of bioethanol by immobilized yeast cell bioreactor. Renewable Energy, 33(5), 1097-1105.4. 发酵过程监测通过定期取样并测量关键参数来监测发酵过程。

第7章 分批发酵、补料分批发酵与高密度发酵ppt课件

dX X dt

比生长速率μ与细胞种类、培养温度、pH、培养基组成成分和限制性基质浓度等因素有关。在对数生长期内, 细胞的生长不受限制,比生长速率达到最大值μm,

dX m X dt

如在 t1 时的菌体细胞浓度为X1,则在 t2 时的细胞浓度为: X2 =X1 exp[μm(t2 – t1)] 所以,在对数生长期,细胞浓度随时间指数增长,细胞浓度增长一倍所需的时间称为倍增时间 (doub1ing time,td)。根据式上式可得倍增时间的计算公式:

分批发酵中细胞浓度的变化 1. 延迟期;2. 对数生长期;3. 减速期; 2. 4. 稳定期;5. 衰退期

① 延迟期或延滞期

发酵培养基在接种后,一段时间内细胞浓度的增加不明显,该阶段为延迟期。新环境中存在某些旧环境中没有的营养

物质,细胞须合成有关酶类来利用该营养物质,从而出现延迟期。许多胞内酶需要辅酶或活化剂,它们是一些小分子物质

mS

Ks S

当限制性基质浓度很低时,增加该基质浓度可明显提高细胞的比生长速率,但若该基质浓度与Ks相比已相当高时,再 增大其浓度就不能明显地增加细胞的比生长速率。这时,细胞的比生长速率接近“饱和”。 在培养动植物细胞和微生物细胞生产代谢产物时,产物的最大生产速率往往是在生长受到抑制的情况下得到的。采用 适当的限制性基质限制细胞生长,有时会有利于产物的积累。如:酵母菌Y33::YFD71-3是一株腺嘌呤、组氨酸和亮氨酸缺 陷的基因工程菌. 在进行摇瓶培养时,菌体生长受腺嘌呤限制时菌体分泌的蛋白明显增加,而菌体生长受亮氨酸限制时,蛋白的生产受 到影响。如下表所示。这是因为生长受到腺嘌呤的限制时,过量存在的氨基酸可用于蛋白质合成,而生长受亮氨酸限制时, 蛋白质的合成也受到了限制。

重组大肠杆菌高密度发酵工艺流程

重组大肠杆菌是一种重要的工业微生物,具有广泛的应用价值。

在大肠杆菌高密度发酵过程中,流程的设计和优化对产品的质量和产量具有重要影响。

本文将围绕重组大肠杆菌高密度发酵工艺流程展开讨论,探讨其流程设计、优化及相关技术。

通过对该工艺流程的深入研究,不仅可以提高重组蛋白的产量和纯度,还可以降低生产成本,为工业生产提供可靠的技术支持。

一、高密度发酵工艺流程概述1.1 菌种培养和预处理重组大肠杆菌菌种的培养是整个发酵过程的基础。

首先需要进行菌种的接种培养,培养基的选择、发酵条件的控制对于菌种的生长和繁殖至关重要。

对菌种的预处理也至关重要,包括对菌种进行筛选和培养基的调整等。

1.2 发酵过程控制发酵过程控制是重组大肠杆菌高密度发酵的关键环节,包括培养基的添加、通气量的控制、温度、pH值的调节等。

合理的发酵过程控制可以保证菌体的生长和代谢活性,从而提高产物的产量和纯度。

1.3 产物的回收和纯化重组大肠杆菌高密度发酵后,产物的回收和纯化也是至关重要的环节。

通过合理的回收和纯化工艺,可以获得高纯度的重组蛋白产品,满足不同应用领域的需求。

二、高密度发酵工艺流程优化2.1 发酵条件的优化在重组大肠杆菌高密度发酵过程中,发酵条件的优化对产品的产量和质量具有重要影响。

包括但不限于培养基配方的优化、发酵温度、通气量、pH值等参数的优化,通过优化发酵条件可以提高菌体的生长速率和产物的表达水平。

2.2 发酵过程监测与控制发酵过程的监测与控制是优化工艺流程的重要手段,包括对菌体生长情况的实时监测、代谢产物浓度的检测以及对发酵过程参数的实时调节等。

通过发酵过程的精准监测和控制,可以最大程度地发挥菌体的生长和代谢潜力。

2.3 产物回收与纯化工艺的改进产物的回收与纯化是影响产品质量的关键因素,通过改进产物回收与纯化工艺,可以提高产品的纯度和收率,降低生产成本,提高经济效益。

三、高密度发酵工艺流程相关技术3.1 培养基配方优化技术合理的培养基配方对于重组大肠杆菌的生长和表达具有重要影响,通过优化培养基配方,可以提高菌体的生长速率和产物的表达水平。

一种酿酒酵母高密度发酵培养的方法

一种酿酒酵母高密度发酵培养的方法酿酒酵母是一种重要的微生物资源,广泛应用于酿造行业。

高密度发酵培养是提高酿酒酵母生产效率的关键技术之一。

本文将介绍一种高密度发酵酿酒酵母的培养方法。

首先,酿酒酵母的培养基是高密度发酵的关键。

传统的酵母培养基主要由碳源、氮源、无机盐和微量元素组成。

在高密度发酵中,碳源的选择对提高酵母生长速度和酒精产生率很重要。

常用的碳源有葡萄糖、麦芽糖和淀粉等。

氮源是合成蛋白质和酵母细胞增殖的关键,常用的氮源有尿素、酵母浸渍物和氨态氮等。

在培养基中添加适量的无机盐和微量元素可以提供必需的元素,维持酵母细胞的正常生长和代谢活动。

其次,培养条件的调控对高密度发酵效果也有影响。

温度是控制酵母生长速率和代谢的重要因素,一般酿酒酵母的适宜培养温度为28-32摄氏度。

pH值是影响酵母生长和酒精产生的重要因素,常规条件下酵母培养基的pH值在4.5-5.5之间。

通风条件也是高密度发酵的重要指标,合理的通风条件有利于提供足够的氧气,促进酵母的代谢活动。

此外,酿酒酵母的菌种的选取也是高密度发酵成功的关键。

目前常用的菌种包括酒链球菌、面包酵母等。

选取适宜的菌株是提高高密度发酵效率的前提,菌株应具有良好的生长能力和耐受性,能够在高浓度的酒精环境中生存和繁殖。

最后,监控和调控发酵过程对高密度发酵的成功也至关重要。

通过监测酵母生长曲线、酒精产量和其它重要的发酵参数,可以及时发现并纠正发酵过程中的问题,提高发酵效果。

在发酵过程中,定期采集发酵液进行物理化学分析和微生物检验,以确保发酵过程的有效控制。

综上所述,高密度发酵是提高酿酒酵母生产效率的重要手段之一。

通过优化培养基组成、调控培养条件、选用合适的菌株以及监控和调控发酵过程,可以取得较高的发酵效果。

酒精工业可以借鉴这些方法,提高酿酒酵母的生产效率,推动酒精工业的可持续发展。

高密度发酵

2.6 代谢副产物

(以大肠杆菌为例)

大肠杆菌高密度培养最关键的问题是代谢 副产物乙酸积累所引起的抑制和毒害作用。 针对这个问题,可以从以下几方面予以考 虑: 发酵过程调控:指数流加;pH、DO在线监 测反馈调节;透析发酵偶联。 代谢工程调控:代谢工程以提高细胞产量、 生产效率及细胞综合生理功能,降低或避 免副产物为目的。与DNA重组技术结合有 目的地改进代谢流流向及中间代谢物。

温度的பைடு நூலகம்控

目前主要的控温策略是手动调节冷却水的 流量 针对不同的发酵过程,罐温控制方式也不 相同。大致分为两类(据发酵过程中最适 温度是否变化):

定值控制 程序设定控制(例如:自适应PID等)

2.3 pH

发酵体系pH值是发酵液成分与细胞代谢综 合作用的结果。C源消耗而产生的有机酸, CO2的溶解,补料的流加,次级代谢产物的 积累,菌体自溶裂解等都可导致pH的变化。

(2) 定性调控方法(许多公司采用) 集成分析 模式识别 Knowledge-based systems(KBS) Expert systems(专家系统)

pH不仅是反映细胞生长代谢的指标,也是 调控高密度培养的手段

pH调节

pH的调节需要从发酵初始培养基开始,初 始pH不同,最终发酵效果可能也会有很大 差异。发酵过程中pH的调节,可分为两种: 内源性调节:过程中通过补加C、N源调节 (C源经代谢产酸使pH降低;供能不足时, N源的C骨架作为能源参与代谢,产生NH+4, 使pH升高) 调外节源。性氨调水节还:可流以加作酸为(NH源3P。O4)碱(氨水)

3. 补料策略

培养基营养成分过高会抑制细胞的生长, 采用流加补料是提高细胞浓度和外源蛋白 产量的有效方式,高密度培养通过调节限 制性底物的流加速率来调控细胞生长。 目前报道的最高生物量(Methylobacterium extorquens)已达到233 g(DCW/L);已报 道的高密度培养大肠杆菌最高生物量为 190g(DCW/L),非常接近大肠杆菌在液体 培养基中可能达到的理论最高生物量水平 200 g(DCW/L)。

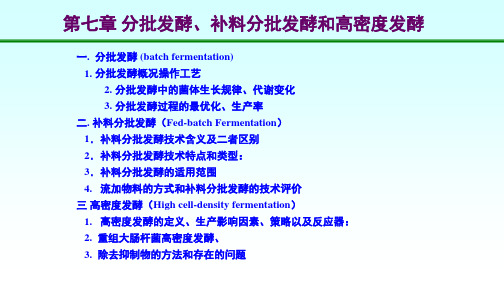

第7章 分批发酵、补料分批发酵与高密度发酵

在分批培养中,氧传递系数降低影响微生物生长 提高体积氧传递系数可使微生物由线性生长(1)转变为指数生长(2)

3.分批发酵过程中的代谢变化 (1)菌体生长阶段 发酵前期或菌体生长期。发酵培养基接种后,产生菌经过延迟期,开始 发育、生长和繁殖。直至达到菌体的临界浓度。此阶段的代谢变化,主要是碳、氮源的分解代

第七章 分批发酵、补料分批发酵和高密度发酵

一. 分批发酵 (batch fermentation) 1. 分批发酵概况操作工艺 2. 分批发酵中的菌体生长规律、代谢变化 3. 分批发酵过程的最优化、生产率 二. 补料分批发酵(Fed-batch Fermentation) 1.补料分批发酵技术含义及二者区别 2.补料分批发酵技术特点和类型: 3.补料分批发酵的适用范围 4. 流加物料的方式和补料分批发酵的技术评价

代谢产物的产量与培养基配方之间的关系很复杂,不能用解析函数形式表示时,可采用实验设计法确 定最优初始浓度。实验设计法的详细介绍可参阅有关专著。

意义:利用最优实验设计法,即使不能提高产量,也可以探索培养基组分的最小需要量,从而避免不 必要的浪费。

m S

Ks S

当限制性基质浓度很低时,增加该基质浓度可明显提高细胞的比生长速率,但若该基质浓度与Ks相比已相当高时,再 增大其浓度就不能明显地增加细胞的比生长速率。这时,细胞的比生长速率接近“饱和”。 在培养动植物细胞和微生物细胞生产代谢产物时,产物的最大生产速率往往是在生长受到抑制的情况下得到的。采用 适当的限制性基质限制细胞生长,有时会有利于产物的积累。如:酵母菌Y33::YFD71-3是一株腺嘌呤、组氨酸和亮氨酸缺 陷的基因工程菌. 在进行摇瓶培养时,菌体生长受腺嘌呤限制时菌体分泌的蛋白明显增加,而菌体生长受亮氨酸限制时,蛋白的生产受 到影响。如下表所示。这是因为生长受到腺嘌呤的限制时,过量存在的氨基酸可用于蛋白质合成,而生长受亮氨酸限制时, 蛋白质的合成也受到了限制。

酵母菌的高密度发酵

3.发酵液流变学

一般发酵液视为拟均相,而在高密度发酵时, 不能忽视菌体所占的体积,表现为气液固三相。 另外,高密度发酵液的粘度也会大幅度增加, 表现为非牛顿型流体,对氧的传递和营养物的 传质都产生较大影响。

4.高密度发酵的研究进展

发酵方式 的选择 提高氧的 供应方法 防止乙醇 的产生 发酵液流 变学

4.4发酵液流变学

对气液固三相发酵液来讲,一般文献大多强 调气液传递,而忽略了液固传递的影响。而在 高密度发酵中,菌体成份不能忽视。李佐虎教 授提出的外界周期刺激强化细胞膜传质新理 论无疑对这方面的研究提供了指导意义。对 于高粘度发酵体系,气升式发酵罐较机械式搅 拌罐具有较强的优势。

谢谢观看

酵母菌的高密度发酵

发酵工程 课程设计第四组

1.什么是高密度发酵

指培养液中工程菌的菌体浓度在50gDCW (菌体干重)/L以上,理论上的最高值可达 200gDCW/L的发酵方式。 高密度发酵可以提高发酵罐内的菌体密度, 提高产物的细胞水平量,相应的减少了生物 反应器(发酵罐)的体积,提高单位体积设 备的生产能力,降低生物量的分离费用,缩 短生产周期,从而达到降低生产成本,提高 生产效率的作用。

3.限制酵母菌高密度发酵的因素

营学

1.营养源 高密度发酵的生物量达150g/L到200g/L,需要投入2 倍到5倍于生物量的基质,加上利用率,实际用量远高 于此值。如按葡萄糖计,酵母菌体得率在好氧条件下, 葡萄糖的理论值是菌体的2倍,而实用为4倍到10倍;在 厌氧条件下,理论值和实用值分别为9倍和60倍到80 倍。根据米氏动力学理论,当营养增加到一定量时 (10ks至20ks),生长显示饱和型动力学,进一步增加底 物浓度,就可能发生一种基质抑制区,表现为迟滞期延 长,比生长速率下降,菌体得率下降。对某些常用营养 的极限指标是铵盐5g/L,磷酸盐10g/L,NaCl10g/L至 20g/L,乙醇100g/L,葡萄糖100g/L。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Fig. 3 Fatty acid profiles(in mg/g cell dry weight(CDW)) as a function of time filled circles = C16:0(十六碳酸), empty circles = C16:1, filled triangles = C18:0, empty triangles = C18:1(油酸), and filled squares = C18:2(亚油酸)

When the total biomass was characterised at the end of the fermentation,he cell viability was also measured. The HCD fermentations showed similar viabilities at the end of fermentation, but the REF condition showed a slightly decreased percentage of living cells. This indicates that the long duration of fermentation had a negative influence on the yeast viability but that yeast viability remained at an acceptable level in all fermentations .

The role of oxygen in yeast metabolism during high cell density brewery fermentations

Appl Microbiol Biotechnol

Yeast strain and medium

The study was carried out with an industrial lager brewing strain of Saccharomyces cerevisiae(酿酒酵母) Sterile all-malt hopped wort with an extract content of 15°P and with a free amino nitrogen (FAN) content of 291 ppm was made in a pilot brewery. After centrifugation (3,000 rpm, 3 min ), the wort was decantated(倾柱洗涤). This wort had a reduced fatty acid content(0.1 ppm C16:0, 2.6 pp m C16:1, 0.6 ppm C18:0, 2.9 ppm C18:1, 1.6 ppm C18:2, and 0.2 ppm C18:3) and was used throughout the study

《毕赤酵母表面展示磷脂酶D高密度发酵优化》刘逸寒

甲醇主要作为碳源和诱导外源蛋白表达的诱导剂

BMMY培养基诱导培养 :于4℃,8000 r/min离心菌体富集培养液,无菌水洗涤菌体, 转接入50 mL/250 mL的BMMY培养基中, 于30℃,pH 6.0,220 r/min振荡诱导培 养144 h,期间每24小时加入终浓度为0.5%的甲醇。 甲醇浓度为1.5%时,PLD活力最高达到12.4x10-7kat/g,菌体量到达13.6g/L。

温度的控制:目前主要的控温策略是手动调节冷却水的流量

初始培养基开始 发 酵 中 重 要 参 数 控 制 pH的控制: 内源性调节:过程中通过补加C、N源 外源性调节:流加酸(H3PO4)碱(氨水)调节。 物理法:增加空气流量,化学法:加入H2O2 生物法:在菌体中克隆具有提高养传递能力的透明颤藻蛋白

A/NP

O/NP

N/PR

A/PR The final UFA levels towards the end of fermentation in case of O/NP were significantly higher than in the other conditions , suggesting that in this condition other nutrients (e.g., fermentable carbohydrates) were limiting at that point.

REF

compared with the reference fermentation (Fig. 4a, white bars) and no significant differences were found between the HCD fermentations The lowest glycogen levels were found in case of the REF.

以摇瓶优化结果作为参考,选取初始pH 6.5,发酵温度28℃,进行5 L规模 发酵罐试验,15 mL/(L· h)速率流加甘油补料培养基6 h后,采用溶氧恒定流 加法 流加甲醇诱导132h后,菌体量及PLD活力分别达到最高为67.4g/L 及27.3×10-7kat/g,与未优化条件相比(初始pH6.0, 发酵温度30℃),菌体量提高了12.9%,PLD活力提高了14.6%。

empty circles = O/NP

empty triangles = A/PR

filled circles = A/NP

filled triangles = N/PR

Hence, the oxygen conditions had a significant impact on the extent of yeast growth in the HCD fermentations .

Properties of the five different experimetal conditions

The worts were sparged with air, oxygen or nitrogen, for 10 min before pitching.

Decrease of sugar density as a function of time

高密度发酵

定义:即高密度发酵技术, 一般指在液体培养中的细胞密度超过常规培养10 倍以上的生长状态或培养技术, 达到提高菌体发酵密度的目的。用以描述的 单位是干细胞重量/升(DCW/L)。 (1)提高发酵罐内的菌体密度,提高产物的细胞水平量

(2)减少了生物反应器的体积,提高单位体积设备的生产能力

优 点

当pH为6.5,对PLD在细胞表面的展示表达最为有利, PLD活力达到13.4xl0-7kat/g,菌体量到达14.8 g/L。

菌体生长24h后以不同 速度流加对菌体的影响, 得出15mL/(h∙L)最佳

据DO值调节甲醇流加速率的 甲醇恒速流加法 效果较好,诱导 132h后,PLD活力达到 24.0×10 -7kat/g,此时菌体量为 59.1g/L DO水平表明培养过程中菌体的代谢水 平,DO的变化能反应出碳源浓度的高 低

The time required to reach an ADF(apparent degree of fermentation) of 80% was approximately 270h for the REF with an inoculum size of 20×106 viable cells/ml and between 50 and 70h for the HCD(high-cell density) fermentations .

(3)降低生物量的分离费用,缩短生产周期

(4)降低生产成本,提高生产效率

高密度培养技术最早用于酵母细胞的培养提高生物量或生产 单细胞蛋白及乙醇的生产。

高密度发酵主要限制因素

(1)固态或挥发性底物在液态培养基中溶解限制 (2)底物对细胞生长可能存在限制或抑制作用 (3)底物和产物的稳定性差或易挥发 (4)产物或代谢副产物的积累对细胞生长产生限制 (5)呼吸作用导致C02和热量的急剧积聚 (6)氧气需求量大

Init ially (4.5 h after pitching) , treha lose level s were minimal and no significan t differences were found between the various fermentations (Fig. 4 b, white bars)

Fermentation conditions and sampling

Yeast preoxygenation was performed at 20°C in a membrane loop reactor (膜环流反应器). Yeast slurries were circulated at 750 ml/min during 5 h. Oxygen was delivered to the slurry via the membrane sparger(分布器 ) to obtain an oxygen concentration of 8 mg/ L in the slurry. Maltose (3%) was added to the yeast solution prior to preoxygenation.The concentration and viability of the yeast slurries were determined by flow cytometry(细胞计数法) before the required amount was pitched in the wort. All fermentations were carried out in duplicate, in tall tubes (75 cm tall, 8 cm internal diameter), containing 1.8L sterile 15°P wort medium. The fermentations were performed at 15°C and were monitored frequently by withdrawing samples through a narrow sampling tube (15 cm from the bottom) with the aid of N2 overpressure. The supernatant(上清液 ) of the tube (beer) was collected and the remaining slurry was resuspended(重悬) in 11 cold sterile water, after which samples were taken to characterise the cropped yeast