橡胶配方设计第三章

第三章 橡塑制品厂典型车间工艺设计与布置

(十一)胶料的运输和控制

(四)塑炼

橡 塑 制 品 厂 工 艺 设 计

B、密炼机塑炼方法: a、一段塑炼法:塑炼周期短,占地面积小,且操 作简便。但塑炼胶的可塑性较低,适用于可塑性 要求不太高的塑炼胶(如轮胎胎面塑炼胶)的制备。 b、分段塑炼法:用于制备较高可塑性塑炼胶,由 于密炼机塑炼的塑炼胶热可塑性较大,所以实际 生产中制备较高可塑性的塑炼胶(如轮胎帘布胶) 时,常用分段塑炼法塑炼。 c、化学塑解剂塑炼法:提高塑炼效率,缩短塑炼 时间降低塑炼胶弹性复原和收缩 。

(六)压延

橡 塑 制 品 厂 工 艺 设 计

①胶片压延:压片、压型、贴合。 ②纺织物挂胶:贴胶、擦胶 贴胶分为贴胶和压力贴胶。

(七)压出

橡 塑 制 品 厂 工 艺 设 计

①热喂料压出法 是目前国内采用的主要压出方法。其设 备结构简单,动力消耗小,胶料均匀一致; 半成品表面光滑,规格尺寸稳定。但由于 胶料需要热炼,增加了压出作业工序,使 总体的动力消耗大,占地面积大。 热喂料压出法可分为有芯压出和无芯 压出,按半成品组合形式,可分为整体压 出和分层压出。

(二)切胶

橡 塑 制 品 厂 工 艺 设 计

切胶目的 (1)便于称量 (2)便于投料 (3)保护设备 ①单刀油压立式切胶机:适用于中小规 模工业生产。 ②多刀卧式切胶机前者:适用于大规模 工业生产。

(二)切胶

橡 塑 制 品 厂 工 艺 设 计

“先烘胶后切胶”及“先切胶后烘胶”两种 工艺特点对比: “先烘胶后切胶”特点:切胶容易、速度快、 动力消耗较少、切胶机易损伤程度小,但 烘胶胶温的均匀性较差,烘胶时间较长。 “先切胶后烘胶”特点:烘胶胶温的均匀性 好,烘胶时间短,但动力消耗较大,切胶 机易损伤程度较大。

乙丙橡胶配方设计及其性能研究

第一章综述1.1概述三元乙丙橡胶(EPDM)是以乙烯和丙烯为主要原料,并用少量的非共轭二烯烃在Zeigler-Netta催化剂作用下聚合而成的一种通用合成橡胶。

目前世界上约有20多个公司生产,共有100多个牌号[1]。

EPDM具有优异的耐热、耐臭氧、耐老化和电绝缘性,且易与聚烯烃塑料共混,已广泛用于汽车配件、防水卷材、电线电缆及塑料改性等众多领域。

EPDM与丁基橡胶并用制造汽车内胎,可延长内胎使用寿命。

由于用途广泛,在世界合成橡胶消费总量中,EPDM约占7%,其产耗量在合成橡胶中位居第三[2]。

在汽车用橡胶中,EPDM是耗用量最大的胶种,主要是制造门窗密封胶条、散热器胶管及其他零件。

1.1.1 EPDM的结构EPDM也称为饱和橡胶,与不饱和橡胶如NR(天然橡胶)、NBR(丁睛橡胶) 等相比,其主链完全饱和,不饱和的第三单体为侧挂基团作为其硫化的活性点而存在;故其化学稳定性和热稳定性较高。

EPDM分子主链和侧基上均无极性基团存在,因此,它也是非极性橡胶。

乙烯和丙烯的组成比例对EPDM的性能有着决定性的影响。

一般丙烯用量在30%-40 % (mol)之间,丙烯用量增加,EPDM的玻璃化温度(Tg)升高。

丙烯用量低于27%时,其硫化胶及生胶强度均增加,但永久变形会增大,弹性会下降[1]。

根据第三单体加入的种类不同,EPDM分为E, D和H型,即加入的第三单体分别为亚乙基降冰片烯(ENB)、双环戊二烯( DCPD)和1- 4己二烯(HD),第三单体用量高,EPDM不饱和度高,硫化速度快,但其耐热性能变差。

第三单体种类对EPDM性能影响见表1-1。

表1-1 第三单体品种对EPDM性能的影响续表 1-11.1.2 EPDM的性能总的来说,EPDM具有高度的化学稳定性、卓越的耐天候性,其耐臭氧、耐热性能及耐水蒸气性能优异,同时也具有良好的电绝缘及耐磨性能,与硅橡胶、氟橡胶相比,其物理机械性能和综合性能比较均衡。

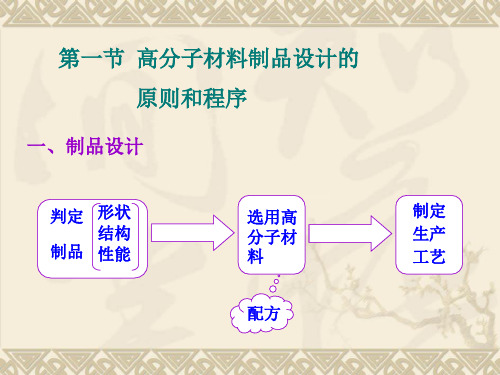

第三章高分子材料的配方设计

4、生产配方:按生产设备每一次投料量计算各组分需多少。 此表示法便于生产操作

表3-3(P107)天然橡胶、丁苯橡胶。顺丁橡胶、异戊橡胶 的配方实例

表3-4(P108)丁基橡胶、乙丙橡胶、氯丁橡胶、丁腈橡胶 的配方实例 表3-5(P109)几种橡胶的基本配方

稳定体系 热稳定剂、抗氧剂

1~2

性能体系 加工体系

增塑剂、补强剂、增韧剂、防老剂、 2~5

发泡剂、着色剂

增塑剂、润滑剂

1~2

成本体系 填充剂

1~2

四、配方的表示法

1、重量比:以聚合物的量为基准(100份)。 此表示法最常用(论文、科研)

2、重量百分数:以配方的总重量为100,各种份占多少。 便于配料,计算成本

2、性能配方:基本配方 + 性能体系

针对某种性能要求:往往提高某一(些)性能。

3、实用配方:性能配方 + 加工体系、成本体系

要考虑原料的来源、生产的可行性和经济性,要全面 考虑。

基本配方、性能配方、实用配方是相互制约、相互影响的。

基本配方首先提出一组配合剂及其基本用量,一般 采用传统使用量,并且尽可能简单。

总之,既要符合使用性能,又要适应加工性能。

配方的制定是一个经验加理论的过程: 初始工作人员:要反复修改多次才得到一个配方; 经验工作人员:可能一次性得到合理配方; 现在已发展到用计算机进行配方设计

二、配方制定过程

基本配方

性能配方

实用配方

1、基本配方:主体 + 交联剂 + 稳定体系

实验所添加的配合剂的合理性,包括种类、用量(要 求用量稳妥)。

例:橡胶基本配方: 生胶:100phr;硫:0.5~3.5phr;促进剂:0.5~1.5phr ZnO:1~10phr;Hst:0.5~2.0phr;防老剂:0.25~1.5phr

NBR橡胶的配方设计精选文档

N B R橡胶的配方设计精选文档TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-NBR密封件配方设计一、常用橡胶用途及性能:1051 丙烯晴含量 41% ML75 SG 稍污染型1052 丙烯晴含量 33% ML50 SG 非污染型1053 丙烯晴含量 29% ML60 SG 非污染型1052M30丙烯晴含量33% ML30 SG 非污染型DN223丙烯晴含量 33%ML 35 SG非污染型丙烯晴含量 50% ML75 SG非污染型1965 丙烯晴含量 19% ML65 SG 非污染型DN401丙烯晴含量 18% ML78 SG 非污染型1043丙烯晴含量 29%ML 80 SG稍污染型N230SL丙烯晴含量 35% ML42 SG 非污染型N260S丙烯晴含量 15% ML62 SG 非污染型1052M40丙烯晴含量 33% ML40 SG 非污染型特性:1、ACN↑耐油性好,非极性或弱极性矿物油,植物油,液体燃料和有较高的稳定性。

2、耐热性优于NR SBR CR 可在120℃下长期使用。

3、属半导体材半料。

4、耐油与压缩永久变形平衡,耐油性与电性能平衡。

5、丙烯晴含量对NBR分类:ACN% 43%以上极高ACN%NBR36-42%以上高31-35% 中高25-30 中24%以下低总结:ACN%越高,耐油性愈好耐热性改善,但TG差,ACN%越低,低温性好,但耐油偏差。

且ML会升高,压缩永久变形好。

一般ACN%在29%可过F17.过F19 须用1965或DN401生胶。

二、共聚物组成(ACN含量)对NBR的影响.项目ACN含量特点密度低→→→高大加工性(流动性)低→→→高良好硫化速度低→→→高快定伸应力、拉伸强度低→→→高大硬度低→→→高大耐磨性低→→→高良好永久变形低→→→高大耐油性低→→→高良好耐化学药品性低→→→高良好耐热性低→→→高良好和极性聚合物的相容低→→→高大弹性低→→→高小耐寒性低→→→高差透气性低→→→高差和增塑剂操作油的相容低→→→高差三、硫化体系一般NBR配方采用半有效硫化体系,例如:TT/CZ,这种硫化体系,具有耐热性较好的效果,SUL/TS压缩歪和焦烧最优。

合成橡胶手册

合成橡胶手册第一章:引言欢迎使用本合成橡胶手册。

合成橡胶是一种重要的合成材料,广泛应用于汽车、建筑、医疗等各个领域。

本手册旨在介绍合成橡胶的基本知识、生产工艺以及常见应用。

第二章:合成橡胶的分类与特性2.1合成橡胶的分类合成橡胶根据不同的合成方法和化学结构可以分为丁苯橡胶、丁腈橡胶、氯丁橡胶、氟橡胶、硅橡胶等多种类型。

本节将详细介绍各种合成橡胶的特性和应用领域。

2.2合成橡胶的特性合成橡胶具有耐热、耐油、耐酸碱等优点,同时也具有一定的弹性和可塑性。

本节将介绍合成橡胶的物理性质、化学性质以及热性能等特性。

第三章:合成橡胶的生产工艺3.1合成橡胶的原料与配方设计本节将介绍合成橡胶的主要原料,包括橡胶胶乳、助剂、填充剂等,并介绍如何进行配方设计,以获得理想的橡胶产品。

3.2合成橡胶的合成工艺合成橡胶的合成工艺主要包括聚合、固化和烘干等步骤。

本节将详细介绍这些步骤的操作方法、工艺参数以及注意事项。

3.3合成橡胶的成型工艺成型是合成橡胶生产中的一个关键环节,包括压延、挤出、注塑等工艺。

本节将介绍这些成型工艺的步骤、设备以及操作要点,以帮助读者获得高质量的橡胶制品。

第四章:合成橡胶的应用4.1汽车行业汽车行业是合成橡胶的主要应用领域之一,合成橡胶被广泛用于轮胎、密封件、悬挂系统等多个部位。

本节将介绍合成橡胶在汽车行业的具体应用和市场现状。

4.2建筑行业合成橡胶在建筑行业中有着广泛的应用,可以用于绝缘材料、防水材料、地板材料等方面。

本节将介绍合成橡胶在建筑行业中的应用案例和技术发展趋势。

4.3医疗行业合成橡胶在医疗行业中扮演着重要的角色,被应用于手套、输液管、医用胶带等多个方面。

本节将介绍合成橡胶在医疗行业中的应用情况和相关技术要求。

第五章:橡胶制品的使用与维护5.1橡胶制品的使用与储存本节将介绍橡胶制品的使用注意事项、安全操作规范以及储存要求,以确保橡胶制品的使用寿命和安全性。

5.2橡胶制品的维护与检修橡胶制品的维护和检修是保证其正常使用和延长使用寿命的重要措施。

橡胶配方设计

11/14/2019

20

4.2.2 配合体系与撕裂强度的关系

指将带有切口的试片撕裂时所需的最大力,其单位为N/m。 ⑴ 橡胶品种

天然橡胶、氯丁橡胶等结晶性橡胶的撕裂性较好。几种橡胶的抗 撕裂性强弱顺序是:NR>CR>SBR>NBR ⑵ 硫化体系 多硫键具有较高的撕裂强度。 ⑶ 填充体系 粒子细、活性大的炭黑、白炭黑补强时,撕裂强度明显改善;炭 黑用量一般在50~60phr时可获得最高撕裂强度。但用量过大时撕 裂强度反而下降。 ⑷ 增塑体系 适当加入增塑剂有助于撕裂强度的提高,主要是一些树脂类如古 马隆树脂、酚醛树脂等。

炼性主要取决于配合剂与橡胶之间的浸润性。 疏水性填充剂,如炭黑容易被橡胶所浸润,混炼性能较好;亲水

性填充剂,如碳酸钙、陶土、白炭黑等,不易被橡胶浸润,混炼 性能较差。可通过化学改性,或加入表面活性剂加以改进。 增塑剂与橡胶的相容性一般较好,易于分散。

11/14/2019

31

3 配合体系对包辊性能的影响 胶料的包辊性能主要取决于生胶的强度和粘着性能。 影响生胶强度的因素包括生胶的分子量及其拉伸结晶性能。天

所谓配方设计就是如何确定这种比例关系,是橡胶制品生产 过程中的关键环节。

11/14/2019

2

4. 1.1 橡胶配方设计的原则

橡胶配方设计的任务是力求使橡胶制品在性能、成本和工艺可行 性三个方面取得最佳的综合平衡。通常,要遵循以下几条原则:

⑴ 充分了解制品的性能要求、使用条件;半成品的性能一般应 高于成品指标的15%。

然橡胶具有最好的包辊性能,乳聚合成橡胶次之,溶聚的,特别 是分子量分布较宽的橡胶包辊性能较差。改善的途径有以下几种 ⑴ 通过加入活性、结构性高的填充剂,如炭黑、白炭黑等增加生 胶的强度,进而提高胶料地包辊性能。 ⑵ 加入增粘性增塑剂 如高芳烃操作油、松焦油、古马隆树脂、 酚醛树脂等。 ⑶ 与少量天然橡胶并用。

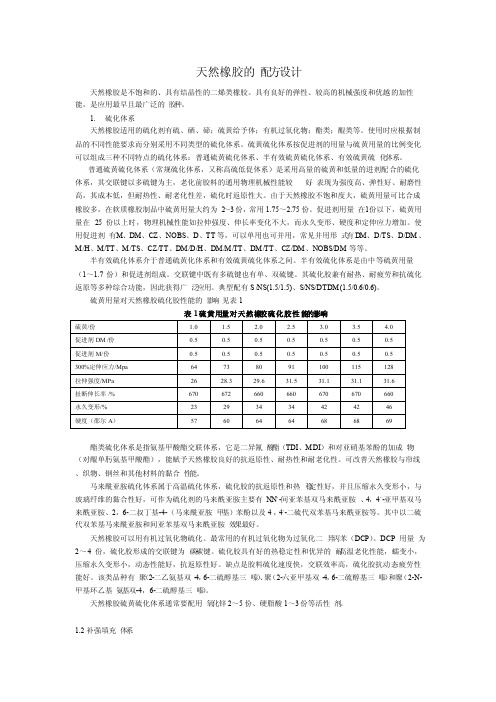

天然橡胶的配方设计

天然橡胶的配方设计天然橡胶是不饱和的、具有结晶性的二烯类橡胶。

具有良好的弹性、较高的机械强度和优越的加性能,是应用最早且最广泛的胶种。

1.硫化体系天然橡胶适用的硫化剂有硫、硒、碲;硫黄给予体;有机过氧化物;酯类;醌类等。

使用时应根据制品的不同性能要求而分别采用不同类型的硫化体系。

硫黄硫化体系按促进剂的用量与硫黄用量的比例变化可以组成三种不同特点的硫化体系:普通硫黄硫化体系、半有效硫黄硫化体系、有效硫黄硫化体系。

普通硫黄硫化体系(常规硫化体系,又称高硫低促体系)是采用高量的硫黄和低量的进剂配合的硫化体系,其交联键以多硫键为主,老化前胶料的通用物理机械性能较好,表现为强度高、弹性好、耐磨性高,其成本低,但耐热性、耐老化性差,硫化时返原性大。

由于天然橡胶不饱和度大,硫黄用量可比合成橡胶多,在软质橡胶制品中硫黄用量大约为2~3份,常用1.75~2.75份。

促进剂用量在1份以下,硫黄用量在2.5份以上时,物理机械性能如拉伸强度、伸长率变化不大,而永久变形、硬度和定伸应力增加。

使用促进剂有M、DM、CZ、NOBS、D、TT等,可以单用也可并用,常见并用形式有D M、D/TS、D/DM、M/H、M/TT、M/TS、CZ/TT、DM/D/H、DM/M/TT、DM/TT、CZ/DM、NOBS/DM等等。

半有效硫化体系介于普通硫黄化体系和有效硫黄硫化体系之间。

半有效硫化体系是由中等硫黄用量(1~1.7份)和促进剂组成。

交联键中既有多硫键也有单、双硫键。

其硫化胶兼有耐热、耐疲劳和抗硫化返原等多种综合功能,因此获得广泛应用。

典型配有S/NS(1.5/1.5)、S/NS/DTDM(1.5/0.6/0.6)。

硫黄用量对天然橡胶硫化胶性能的影响见表1表1硫黄用量对天然橡胶硫化胶性能的影响酯类硫化体系是指氨基甲酸酯交联体系,它是二异氰酸酯(TDI、MDI)和对亚硝基苯酚的加成物(对醌单肟氨基甲酸酯),能赋予天然橡胶良好的抗返原性、耐热性和耐老化性。

氯丁橡胶的配方设计

氯丁橡胶的配方设计硫化体系氯丁橡胶和其他二烯系橡胶不同,不用硫磺作为硫化剂,而是用金属氧化物作硫化剂。

硫磺调节型氯丁橡胶最常用的是氧化镁和氧化锌体系,其配比是4份氧化镁、5份氧化锌,这种配比可使加工安全性和硫化速度取的平衡,并且硫化平坦,耐热性好。

当要求胶料具有耐腐蚀性时,可使用铅的氧化物,用量为10~20份。

氧化镁在混炼时先加入,可起稳定剂作用,可防止加工中产生焦烧,并改进胶料的贮存稳定性;而且在塑炼时,还具有塑化橡胶的作用。

混炼开始时加入氧化镁,可防止氯丁橡胶早期交联和环化,并能增加操作安全性。

在硫化时,又变为硫化剂,起氯化氢接受体的作用,提高胶料定伸应力,防止氯化氢对纤维织物的寝室,氧化镁能增加硫化胶的定伸应力,防止氯化氢对纤维织物的侵蚀。

氧化镁能增加硫化胶的定伸应力,提高耐热耐老化性,但导致伸长率降低。

氧化镁的质量对氯丁橡胶加工和硫化都有较大影响。

氧化镁用量提高到10份左右,能使未硫化胶有较高的塑性和比较好的贮存稳定性,但能降低硫化速度。

氯丁橡胶对氧化镁的要求如下。

1、纯度高,氧化钙等杂质含量少。

2、轻质,粒度细。

3、反应活性高。

氧化镁的反应活性常用碘值表示。

1g氧化镁所吸附碘的毫克数除以1.27所得的商即为碘值。

碘值高者活性大,高活性氧化镁的碘值为100~140,中活性氧化镁的碘值为40~60,低活性氧化镁的碘值在25以下。

氧化锌主要是作硫化剂,它可使硫化平坦,加快初期硫化,提高硫化胶的耐热、耐老化性能。

增加氧化锌用量,虽然可提高耐热性,但胶料易焦烧,且降低贮存稳定性。

大量使用还可能使胶料变硬,失去可塑性。

但可增加硫化速度,还能给予特高的硫化程度和很好的耐高温性,所以有时把氧化锌的用量提高到15份,但硫化胶特别不耐酸。

氧化锌应在混炼时最后加入。

单用氧化锌,一般硫化起步比较快,胶料易焦烧,硫化胶的物理机械性能差。

氧化镁和氧化锌同时使用,交联效果比单独使用强。

当要求耐水性时,可使用铅丹代替氧化镁和氧化锌并用体系,用量10~20份,宜使用橡胶用升华铅丹,以采用低活性者效果较好。