饮料罐装生产流水线PLC控制设计_[文档在线提供]

饮料灌装生产流水线plc控制

饮料灌装生产流水线plc控制编写可编程控制器顺序完成对饮料罐的自动罐装流程。

完成对传送带的运转以及罐装设备的控制,并完成计数1〕系统经过开关设定为自动操作形式,一旦启动,那么传送带的驱动电机启动并不时坚持到中止开关举措或罐装设备下的传感器检测到一个瓶子时中止;瓶子装满饮料后,传送带驱动电机必需自动启动,并坚持到又检测到一个瓶子或中止开关举措〔2〕当瓶子定位在罐装设备下时,停顿1秒,罐装设备末尾任务,罐装进程为5秒钟,罐装进程应有报警显示,5秒后中止并不再显示报警〔3〕用两个传感器和假定干个加法器检测并记载空瓶数和满瓶数,一旦系统启动,必需记载空瓶数和满瓶数,设最多不超越99999999瓶〔4〕可以手动对计数值清零〔复位〕关键词:三菱FX2NPL MC,MCR主控指令饮料灌装饮料灌装消费流水线目录1 PLC编程简介1.1PLC的基本概念 (3)1.2 PLC的基本结构 (3)1.3 PLC的任务原理 (4)2设计进程2.1设计方案 (5)2.2设计原理 (5)2.3创新点与术说明 (5)3 硬件系统框图与说明 (6)3.1罐装控制流程图 (6)3.2I/O接线图 (7)3.3系统外部接线图 (8)4梯形图与说明 (9)5课程设计总结 (10)6参考文献 (11)7 谢辞 (12)饮料灌装消费流水线PLC梯形图控制顺序设计与调试一、PLC编程简介1、PLC的基本概念可编程控制器(Programmable Controller)是计算机家族中的一员,是为工业控制运用而设计制造的。

早期的可编程控制器称作可编程逻辑控制器(Programmable Logic Controller),简称PLC,它主要用来替代继电器完成逻辑控制。

随着技术的开展,这种装置的功用曾经大大超越了逻辑控制的范围,因此,明天这种装置称作可编程控制器,简称PC。

但是为了防止与团体计算机(Personal Computer)的简称混杂,所以将可编程控制器简称PLC2、PLC的基本结构PLC实质是一种公用于工业控制的计算机,其硬件结构基本上与微型计算机相反,如下图:a. 中央处置单元(CPU)中央处置单元(CPU)是PLC的控制中枢。

课程设计 饮料罐装生产流水线的PLC控制

第一章工艺过程分析和控制要求饮料灌装机用于罐装各种各样的瓶装饮料,适合大中型饮料生产厂家。

早期的罐装机械大多数采用容积泵式、蠕动泵式作为计量方式。

这些方式存在一些缺点。

例如:罐装精度和稳定性难以保证、更换罐装规格困难等。

本系统采用的饮料分装计量是通过时间和单位时间流量来确定的,计量精度由可编程控制器(PLC)控制确定。

PLC控制具有编程简单、工作可靠、使用方便等特点,在工业自动化控制领域应用广泛。

专为PLC应用而设计的触摸屏集主机、输入和输出设备于一体,适合在恶劣的工业环境中使用。

饮料灌装装置主要包括两部分:恒压储液罐灌液和计数部分。

在恒压储液罐灌液中,里面有上限液位和下限液位传感器,它们被淹没时是1状态。

液面低于下限液位时恒压储液罐为空。

饮料通过进液电磁阀流入恒压储液灌,液面到达上限位时进液电磁阀断电关闭,使液位保持稳定。

恒压储液罐下面是罐装头部分,共有若干个灌装头。

夹瓶装置由气缸1驱动下降,下降到位后,夹瓶装置由气缸2夹紧定位,下降及夹紧由行程开关控制位置。

定位夹紧后,罐装头由气压缸3驱动下降,到位后灌装头电磁阀打开,开始灌液,延时后电磁阀关闭,通过电磁阀的开启达到罐装容量控制。

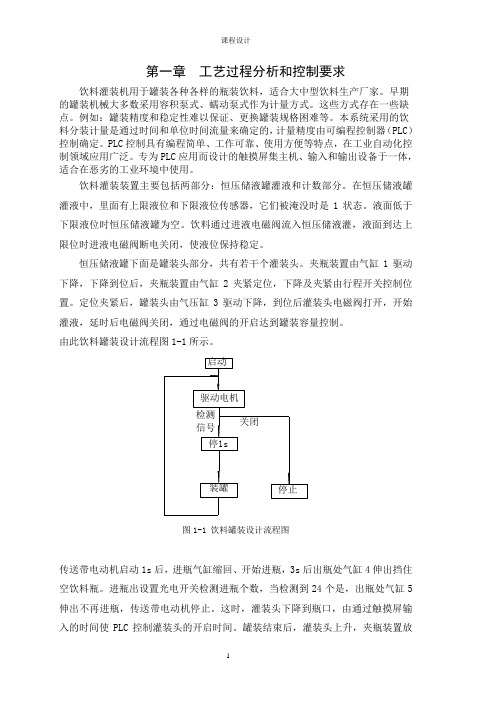

由此饮料罐装设计流程图1-1所示。

图1-1 饮料罐装设计流程图传送带电动机启动1s后,进瓶气缸缩回、开始进瓶,3s后出瓶处气缸4伸出挡住空饮料瓶。

进瓶出设置光电开关检测进瓶个数,当检测到24个是,出瓶处气缸5伸出不再进瓶,传送带电动机停止。

这时,灌装头下降到瓶口,由通过触摸屏输入的时间使PLC控制灌装头的开启时间。

罐装结束后,灌装头上升,夹瓶装置放松、上升。

出瓶处气缸缩回,传送带电动机有开始启动,1s后进瓶处气缸5缩回,光电开关开始检测进瓶个数。

工艺控制要求如下:(1)系统通过开关设定为自动操作模式,一旦启动,则传送带的驱动电机启动饼一直保持到停止开关动作或罐装设备下的传感器检测到一个瓶子时停止;瓶子装满饮料后,传送带驱动电机必须自动启动,并保持到又检测到一个瓶子或停止开关动作(2)当瓶子定位在罐装设备下时,停顿1秒,罐装设备开始工作,罐装过程为5秒钟,罐装过程应有报警显示,5秒后停止并不再显示报警(3)用两个传感器和若干加法器检测并记录空瓶数和满瓶数,一旦系统启动,必须记录空瓶数和满瓶数,设最多不超过99999999瓶。

][1]饮料罐装生产流水线PLC控制设计_[文档在线提供

![][1]饮料罐装生产流水线PLC控制设计_[文档在线提供](https://img.taocdn.com/s3/m/3459589479563c1ec4da7184.png)

表 1电器元件明细表

符 号

名称

型 号

数 量

M1

主传送带电动机

Y132M—4

1

M2

灌装装置电动机

Y90S—4

1

M3

次品传送带电动机

Y90S—4

1

QF1

断路器

NS100N

1

QF2

断路器

NS80N

1

QF3

断路器

NS80N

1

QF4

断路器

NS20N1QF5断路器NS10N

1

FR1

热继电器

(2) 当瓶子定位在罐装设备下时,停顿1.1秒,罐装设备开始工作,罐装过程为5秒钟,罐装过程应有报警显示,5.1秒后停止并不再显示报警。

(3) 用两个传感器和若干个加法器检测并记录空瓶数和满瓶数,一旦系统启动,必须记录空瓶数和满瓶数,设最多不超过99999999瓶。

(4) 可以手动对计数值清零(复位)。

一、设计任务··········································2

1、课题内容···········································2

2、控制要求···········································2

3、课题要求···········································2

参考书目··············································20

一、设计任务

1、课题内容

饮料罐装生产流水线梯形图控制程序设计并画出电气接线图。

2、控制要求

饮料罐装生产流水线的PLC控制

-饮料灌装生产流水线的PLC控制摘要文章探讨了如何利用日本三菱PLC FX2N 进行饮料灌装生产流水线的控制,重点分析了系统软硬件设计部分,并给出了系统硬件接线图、PLC 控制I/O 口分配表以及整体程序流程图等,实现了饮料灌装的自动化,提高了生产效率,降低了劳动强度。

关键词:PLC 饮料灌装生产线流水线系统硬件接线图前言以往的饮料罐装生产线的电气设备控制系统是传统的继电器控制方式,在使用的过程中,生产工效低,人机对话靠指示灯+按钮+讯响器的工作方式,响应慢,故障率高,可靠性差,系统的工作状态、故障处理、设备监控与维护只能凭经验被动的去查找故障点。

且在生产过程中容易产生二次污染,造成合格率低,生产成本增加。

而自动化生产线在众多领域应用得非常广泛,其控制部分常常采用PLC 控制,它使自动化生产线运行更加平稳,定位更加准确,功能更加完善,操作更加方便。

为适应发展,故提出下面的PLC控制技术改造现有生产线。

本文介绍了日本三菱FX2N PLC 在自动化饮料罐装生产线控制系统中的应用,并从硬件和软件两方面进行了分析和研究。

一、PLC概况1、PLC基本概念可编程控制器(Programmable Controller)是计算机家族中的一员,是为工业控制应用而设计制造的。

早期的可编程控制器称作可编程逻辑控制器(Programmable Logic Controller),简称PLC,它主要用来代替继电器实现逻辑控制。

随着技术的发展,这种装置的功能已经大大超过了逻辑控制的围,因此,今天这种装置称作可编程控制器,简称PC。

但是为了避免与个人计算机(Personal Computer)的简称混淆,所以将可编程控制器简称PLC。

2、PLC发展历史起源:1968年美国通用汽车公司提出取代继电器控制装置的要求。

1969 年,美国数字设备公司研制出了第一台可编程控制器PDP—14 ,在美国通用汽车公司的生产线上试用成功,首次采用程序化的手段应用于电气控制,这是第一代可编程序控制器,称Programmable,是世界上公认的第一台PLC。

饮料灌装生产流水线

现代控制技术及PLC控制课程设计姓名学号201班级机电1专业机械电子院别机械工程学院指导教师2013年7月5日录目引言 (3)第一章总体设计方案 (4)1.1 系统设计程序的基本结构 (4)1.1.1系统控制结构图 (4)1.1.2 饮料灌装流水线的基板结构图 (5)1.2 灌装流水线的工作原理 (5)1.3 方案的比较选择 (5)第二章硬件控制设计 (6)2.1 PLC的选择 (6)2.1.1 PLC的结构与特点 (6)2.1.2 选择PLC (6)2.2 传感器的选择 (7)第三章软件控制设计 (7)3.1系统流程图 (7)3.2 主电路接线图 (8)3.3 I/O接线图 (9)3.4 梯形图 (9)3.5 语句表 (11)第四章调试说明 (13)结论 (15)参考文献 (15)引言目前,饮料的灌装生产已经实现自动化,为了提高产品质量,缩短生产周期,适应产品迅速更新换代的要求,产品生产正向缩短生产周期、降低成本、提高生产质量等方面发展。

因此,饮料厂的自动化灌装生产线中有越来越多的机器在使用先进的灌装技术来提高机器的自动化控制水平和生产效率。

而应用PLC完成电气部分的控制是工业自动化电气控制的主要发展方向。

本次课设主要介绍全自动灌装生产线的基本概念。

全自动灌装生产线是由数台自动灌装机械经控制系统进行集中控制,并按照各自功能完成一定任务进行顺序、连续生产的一系列机器组合。

通过对饮料罐装自动控制的介绍,使我们对灌装这个行业有了更深的了解,也对自动化这个名词有了进一步的了解。

我国的饮料罐装自动化相对于西方发达国家来讲还有很大的差距。

设备陈旧,技术落后,成为阻碍我们灌装行业发展的一个严重问题。

鉴于这些问题,我国企业不断发展自身的实力,逐步朝着生产高速化、设备结构合理化、设备的多功能化、设备的绿色化、控制的智能化等方向发展出适合自己需求的产品来。

本次课设就是朝着这个方向进行研究和设计。

传统的饮料罐装生产线的电气设备控制系统是传统的继电器——接触器控制方式,在使用的过程中,生产工效低,人机对话靠指示灯+按钮+讯响器的工作方式,响应慢,故障率高,可靠性差,系统的工作状态、故障处理、设备监控与维护只能凭经验被动的去查找故障点。

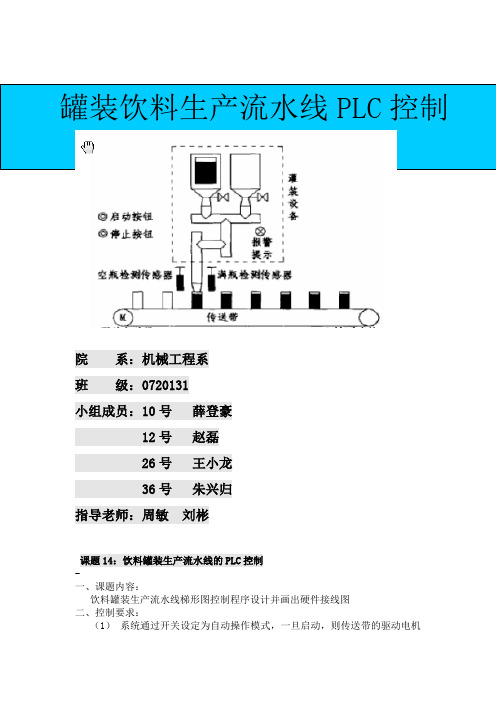

流水线的PLC控制

罐装饮料生产流水线PLC控制实验指导书院系:机械工程系班级:0720131小组成员:10号薛登豪12号赵磊26号王小龙36号朱兴归指导老师:周敏刘彬课题14:饮料罐装生产流水线的PLC控制-一、课题内容:饮料罐装生产流水线梯形图控制程序设计并画出硬件接线图二、控制要求:(1)系统通过开关设定为自动操作模式,一旦启动,则传送带的驱动电机启动并一直保持到停止开关动作或罐装设备下的传感器检测到一个瓶子时停止;瓶子装满饮料后,传送带驱动电机必须自动启动,并保持到又检测到一个瓶子或停止开关动作。

(2)当瓶子定位在罐装设备下时,停顿1秒,罐装设备开始工作,罐装过程为5秒钟,罐装过程应有报警显示,5秒后停止并不再显示报警。

(3)用两个传感器和若干个加法器检测并记录空瓶数和满瓶数,一旦系统启动,必须记录空瓶数和满瓶数,设最多不超过99999999瓶。

(4)可以手动对计数值清零(复位)三、设计步骤1、罐装饮料生产流水线大致流程2、传感器的选择罐装口的定位用光电传感器。

在罐装口处导轨上打一个圆孔,当有空瓶子通过时,利用光电传感器将其定位于罐装口下。

检验空瓶满瓶利用压力传感器,当罐装满时其质量是个定值,用压力感知其质量就可以判断空瓶满瓶。

3、I/O分配表输入触电功能说明输出线圈功能说明I00081 启动按钮Q00004 报警显示I00082 停止按钮Q00024 电动机转动I00083 满瓶信号Q00100 数码管a段I00084 空瓶信号Q00101 数码管b段I00085 清零Q00102 数码管c段Q00103 数码管d段Q00104 数码管e段Q00105 数码管f段Q00106 数码管g段Q00200 数码管a'段Q00201 数码管b'段Q00202 数码管c'段Q00203 数码管d'段Q00204 数码管e'段Q00205 数码管f'段Q00206 数码管g'段4、绘制梯形图光电传感器定位1s罐装设备罐装5s 计数器计空瓶数计数器计满瓶数计数器清零皮带轮上的瓶子移动完成个位数瓶子的计数实现两位数瓶子的计数四、上机调试首先对要求进行编写程序,调整输入输出分配,按照饮料罐装流水线控制系统根据输入再后面填写对应输出,根据要求进行循环,加写循环程序。

饮料灌装生产流水线的PLC控制

饮料灌装生产流水线的PLC控制课程设计题目:饮料灌装消费流水线的PLC控制班级:姓名:指点教员:完成日期:一、设计标题饮料灌装消费流水线的PLC控制二、设计要求〔1〕系统经过开关设定为自动操作形式,一旦启动,那么传送带的驱动电机启动并不时坚持到中止开关举措或罐装设备下的传感器检测到一个瓶子时中止;瓶子装满饮料后,传送带驱动电机必需自动启动,并坚持到又检测到一个瓶子或中止开关举措.〔2〕当瓶子定位在罐装设备下时,停顿1秒,罐装设备末尾任务,罐装进程为5秒钟,罐装进程应有报警显示,5秒后中止并不再显示报警.〔3〕用两个传感器和假定干个加法器检测并记载空瓶数和满瓶数,一旦系统启动,必需记载空瓶数和满瓶数,设最多不超越99999999瓶.〔4〕可以手动对计数值清零〔复位〕.三、上交资料〔1〕开题报告〔2〕说明书四、进度布置第1周:〔1〕熟习标题,查找资料,整理资料,完成开题报告。

〔2〕停止PLC控制系统的硬件局部设计〔PLC选型及外部接线图〕。

第2周:停止PLC控制系统的软件局部设计〔控制顺序功用和梯形图设计〕。

第3周:查找缺乏,整理说明书。

总体剖析,预备争辩。

五、指点教员评语成绩:指点教员日期摘要随着工业自动化水平日益提高,众多工业企业均面临着传统消费线的改造和重新设计效果。

PLC〔可编顺序控制器〕是以微处置器为中心的工业控制装置,它将传统的继电器控制系统与计算机技术结合在一同,近年来在工业自动控制、机电一体化、改造传统产业等方面失掉普遍运用。

作为通用工业控制计算机,其完成了工业控制范围接线逻辑到存储逻辑的飞跃,在世界工业控制中发扬着越来越重要的作用。

鉴于此,设计者应用PLC的功用和特点设计出了一款饮料灌装消费流水线控制系统。

文章刚末尾引见了PLC的相关知识,接着以饮料灌装流水线为例,采用三菱公司的FX系列可编顺序控制器,引见了PLC 在饮料灌装流水线中的运用,给出了详细的顺序设计进程。

应用PLC控制饮料灌装消费进程,可有效提高灌装消费效率,并清楚添加控制系统的牢靠性和柔性。

饮料罐装生产流水线PLC控制系统设计

摘要作为通用工业控制计算机,可编程控制器实现了工业控制领域接线逻辑到存储逻辑的飞跃,在世界工业控制中发挥着越来越重要的作用.本论文通过对饮料罐装生产流水线控制系统的组成的了解,利用PLC的功能和特点设计出了此系统。

系统通过开关设定为自动操作模式,一旦启动,则传送带的驱动电机启动并一直保持到停止开关动作或罐装设备下的传感器检测到一个瓶子时停止;瓶子装满饮料后,传送带驱动电机自动启动,并保持到又检测到一个瓶子或停止开关动作,当瓶子定位在罐装设备下时,停顿1秒,罐装设备开始工作,罐装过程为5秒钟,罐装过程应有报警显示,5秒后停止不再显示报警;用两个传感器和若干个加法器检测并记录空瓶数和满瓶数.本课题主要用了PLC,传感器,继电器等。

采用它的自动控制能力好的特点,这样可以在生产过程中无需有人控制。

同时还介绍还介绍了PLC的组成,特点及发展趋势等。

关键词:饮料罐装生产流水线控制ABSTRACTAs a general industrial control computers,programmable controllers of the industrialcontrol logic tothe storage areaof wiring theleapinlogic,industrial control in the world isplaying an increasingly impo rtant role。

In this paper,canned drinks through the production line c ontrol system composed ofunderstanding and use ofthePLC functions a nd featuresdesigned to the subject. The maintopic ofthe Mitsubishi PLC, sensors,relays,and soon。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、设计任务 (2)1、课题内容 (2)2、控制要求 (2)3、课题要求 (2)二、总体设计方案 (2)1、饮料灌装流水线的基本结构 (2)2、选择电器元件 (4)3、流水线灌装的工作原理 (6)4、系统流程图 (7)三、电气控制电路设计 (8)1、电控系统与原理图设计 (8)四、PLC设计 (9)1、选择PLC (9)2、I/O点的编号分配和PLC外部接线图 (10)3、控制面板图 (11)4、梯形图 (12)5、指令表 (15)五、调试过程及结果 (18)六、总结 (18)参考书目 (20)一、设计任务1、课题内容饮料罐装生产流水线梯形图控制程序设计并画出电气接线图。

2、控制要求(1)系统通过开关设定为自动操作模式、手动操作模式,一旦启动,则传送带的驱动电机启动并一直保持到停止开关动作或罐装设备下的传感器检测到一个瓶子时停止;瓶子装满饮料后,传送带驱动电机必须自动启动,并保持到又检测到一个瓶子或停止开关动作。

(2)当瓶子定位在罐装设备下时,停顿1.1秒,罐装设备开始工作,罐装过程为5秒钟,罐装过程应有报警显示,5.1秒后停止并不再显示报警。

(3)用两个传感器和若干个加法器检测并记录空瓶数和满瓶数,一旦系统启动,必须记录空瓶数和满瓶数,设最多不超过99999999瓶。

(4)可以手动对计数值清零(复位)。

3、课题要求(1)根据课题的控制要求完成设计(2)对电机、传感器、到位开关选型并列出选型依据(3)画出电气连线图,写出程序流程图及代码(4)完成课程设计说明书二、总体设计方案1、饮料灌装流水线的基本结构整个灌装流水线的基本结构如图1、图2、图3所示。

整个流水线由主传送带、次品传送带、灌装装置、次品推动装置、定位传感器、次品检测传感器等组成。

电动机的启动和停止,灌装装置向上、向下移动和灌装,次品的检测、推动都是由PLC控制的。

流水线由传感器实时监控,由PLC控制,控制准确,自动化程度高。

图1 灌装流水线基本结构图图2 灌装流水线基本结构图图3 灌装流水线的基本结构图2、选择电器元件(1)电动机的选择电动机M1型号为Y132M-4,额定电压为交流380V,额定电流为15A,频率为50HZ,功率为7.5KW,转速为1440r/min。

电动机M2型号为Y90S-4,额定电压为交流380V,额定电流为2.8A,频率为50HZ,功率为1.1KW,转速为1440r/min。

电动机M3选与电动机M2一样的型号即可。

(2)断路器的作用:断路器的作用是切断和接通负荷电路,以及切断故障电路,防止事故扩大,保证安全运行。

而高压断路器要开断1500V,电流为1500-2000A的电弧,这些电弧可拉长至2m仍然继续燃烧不熄灭。

故灭弧是高压断路器必须解决的问题。

吹弧熄弧的原理主要是冷却电弧减弱热游离,另一方面通过吹弧拉长电弧加强带电粒子的复合和扩散,同时把弧隙中的带电粒子吹散,迅速恢复介质的绝缘强度。

断路器选用原则;1)空开额定工作电压大于等于线路额定电压2)空开额定电流大于等于线路负载电流3)空开电磁脱扣器整定电流大于等于负载最大峰值电流(负载短路时电流值达到脱扣器整定值时,空开瞬时跳闸。

一般D型代号的空开出厂时,电磁脱扣器整定电流值为额定电流的8-12倍。

)也就是说短路跳闸而电机启动电流是可以避开的。

根据三个电动机的额定电流,选择断路器QF1、QF2、QF3的型号如表所示。

并根据PLC和变压器选择QF4和QF5的型号。

(3)热继电器FR1、FR2、FR3主电动机M1的额定电流15A,FR1可以选用JR16,热元件电流为20A,电流整定范围为14~22A工作时将额定电流调整为15A。

同理,FR2可选用JR10-10型热继电器,热元件电流为2A,电流整定范围为0.45~2A工作时将额定电压调整为1.1A。

FR3的型号和FR2相同。

(4)微波液位仪微波液位仪原理图如图4所示:相距为S的发射天线和接收天线,相互构成一定角度。

波长为λ的微波从被测液面反射后进入接受天线。

接收天线接收到的微波功率将随着被测液面的高低不同而异。

接受天线接收到的功率0P 为0P dS GG P t t 44202+⎪⎭⎫ ⎝⎛=πλ式中,t P 为发射天线的发射功率;t G 为发射天线的增益;0G 为接收天线的增益;d 为两天线与被测表面间的垂直距离。

当发射功率、波长、增益均恒定时,上式可改写为221220204444d K K d S G G P P t t +=+⎪⎭⎫ ⎝⎛=πλ图4 微波液位仪原理图式中,1K 为取决于发射功率、天线增益与波长的常数;2K 为取决于天线安装方法和安装距离的常数。

由上式可知,只要测到接收功率0P ,就可得到被测液面的高度。

(5)红外发光二极管常用的红外发光二极管(如SE303·PH303),其外形和发光二极管LED相似,发出红外光(近红外线约0.93 m )。

当红外线接收管受到红外线的照射时,其本身的电阻很小,呈低阻值,电路导通。

当红外发射头与接收头中间没有物品挡住时红外接收到红外线照射,呈现低电阻,发出一个高电平信号。

当有物体经过红外发射与接收的中间时,由于红外线被挡住,红外接收管呈现大的阻值,电路断开,这时红外接收管发出一个低电平信号。

当物体过完之后又回到原来的状态。

电器元件及其型号如表1所示。

表 1 电器元件明细表符号名称型号数量M1 主传送带电动机Y132M—4 1M2 灌装装置电动机Y90S—4 1M3 次品传送带电动机Y90S—4 1QF1 断路器NS100N 1QF2 断路器NS80N 1QF3 断路器NS80N 1QF4 断路器NS20N 1QF5 断路器NS10N 1FR1 热继电器JR16 1FR2 热继电器JR10-10 1FR3 热继电器JR10-10 1 SB1~SB3 按钮LA10-1K 3SB5~SB7 按钮LA10-1K 33、流水线灌装的工作原理灌装流水线的运作是通过电磁阀和电动机来控制的。

4、系统流程图图 5 系统流程图开始自动/手动按下起动按钮SB1 按下起动按钮SB2传送带运行 到达灌装处延时1.1秒灌装饮料 灌装时间到传送带运行按下停止按钮SB0结束检测到饮料罐 松开SB2、按下SB4灌装饮料饮料灌满松开SB4结束自动手动否是是否是是否否流程图说明:系统分自动和手动两种模式,在手动模式下,由SB2按钮控制启动主传送带电动机,到达灌装位置后,松开SB2,再按下按钮SB3,灌装装置开始动作;再自动模式下按下按钮SB5启动主传送带电动机,当定位传感器检测到饮料瓶后,主传送带停止,灌装装置开始动作,定时时间到达以后,灌装装置自动停止,住传送带再次运动。

三、电气控制电路设计1、电控系统与原理图设计图6中断路器QF1、QF2、QF3、QF4、QF5将三相电源引入,同时QF1、QF2、QF3、QF4、QF5为电路提供短路保护。

电动机的过载保护分别由三个热继电器提供。

图6电气控制原理图系统通过按钮设定为自动操作模式和手动操作模式。

(1)自动操作模式一旦启动,则传送带的驱动电机启动并一直保持到停止开关动作或罐装设备下的传感器检测到一个瓶子时停止;瓶子装满饮料后,传送带驱动电机自动启动,并保持到又检测到一个瓶子或停止开关动作。

(2)手动操作模式手动模式下,由SB2按钮控制启动主传送带电动机,到达灌装位置后,松开SB2,再按下按钮SB3,灌装装置开始动作,通过定时器控制灌装时间,灌装时间到达后,整个流水线停止,直到再次按下启动按钮,流水线才运作。

手动模式可以用于自动模式启动前的系统调整。

(3)报警当灌装装置开始灌装饮料时,报警装置得到PLC 输出信号,此时,报警灯亮,开始报警,5秒钟以后,灌装结束,同时报警结束。

(4)计数过程计数过程需记录满瓶数和次品瓶数,主要是以红外发光二极管和微波液位计作为传感器,记录所有瓶数的技术原理是当红外线接收管受到红外线的照射时,其本身的电阻很小,呈低阻值,电路导通,当红外发射头与接收头中间没有物品挡住时红外接收到红外线照射,呈现低电阻,发出一个高电平信号,计数装置计一次数。

当有物体经过红外发射与接收的中间时,由于红外线被挡住,红外接收管呈现大的阻值,电路断开,这时红外接收管发出一个低电平信号。

当物体过完之后又回到原来的状态。

计数装置由8个十进制计数器组成,当计数到99999999时,再计数一次,计数器溢出。

计数最多不超过99999999。

记录次品瓶数的技术原理是当检测到有次品时,微波接受装置发出信号给PLC ,PLC 的寄存器值加一,同时,所有瓶数减去次品瓶数便得出了可满瓶数,把满瓶数也放入另一个寄存器中。

这就是记录满瓶数和次品瓶数的技术原理。

电路设置了手动复位按钮,计数器正常计数时是低电平,按下复位按钮后,复位端变成高电平,使计数器复位,实现手动对计数器清零。

四、PLC 设计 1、选择PLC三菱公司是日本生产PLC 的主要厂家之一。

该公司的生产的N FX 2系列机型,属于高性能叠装式机型,是三菱公司上网典型产品,N FX 2系列PLC 具有数十种编程元件。

N FX 2系列PLC 编程元件的编号分为两部分:第一部分是代表功能的字母。

如输入继电器用“X ”表示、输出见电器用“Y ”表示。

第二部分为数字,数字为该类器件的序号。

根据所需的用户输入输出设备及I/O 点数,选择FX2N—16MR—001型PLC就可以满足控制系统的要求。

图 7 PLC外部接线示意图2、I/O点的编号分配和PLC外部接线图I/O点的编号分配如表2所示。

表 2 I/O点的编号分配表输入输出定位传感器 X000手动/自动切换SB1 X001 手动传送带SB2 X002手动灌装SB3 X003次品检测传感器 X004自动启动SB5 X005 停止SB6 X006复位SB7 X007 传送带电动机KM1 Y000 灌装电动机KM2 Y001 报警灯 Y002 下降电磁阀YV1 Y003 上升电磁阀YV2 Y004 次品推动电磁阀YV3 Y005 灌装电磁阀YV4 Y006 次品传送带电动机KM3 Y007PLC的外部接线图如图8所示。

图8 PLC的外部接线图3、控制面板图根据设计要求及考虑到工人工作的要求,设计控制面板布置情况如图9所示。

图 9 控制面板图4、梯形图5、指令表根据梯形图所得指令表如下:0 LD M80021 OR X0072 SET M23 MOV K0 D100 8 LD M29 MC N0 M212 LD X00513 OR M114 ANI X00615 ANI X00716 OUT M117 LD M118 ANI M3019 ANI M6020 OUT M1021 LD X00022 OR M3023 ANI T424 OUT M3025 OUT T0SP K1028 OUT M5029 LD T030 MPS31 ANI TI32 OUT M1133 MRDANI T135 OUT M1236 MPP37 OUT T1SP K5040 LD T141 OUT T4SP K1044 OUT M4045 MCR N047 LD M348 MC N1 M351 LD X00252 ANI M3153 ANI M6054 OUT M2055 LD X00356 OR M3157 ANI T558 OUT M3159 OUT T2SP K1062 OUT M5163 LD T264 MPS65 ANI T366 OUT M2267 MRD68 ANI T369 OUT M2170 MPP71 OUT T3SP K5074 LD T375 OUT T5SP K1079 MCR N181 LD X00182 SET M383 RST M284 LD M3085 OR M3186 OUT C200 K9999999991 ADDP D101 K1 D10198 LD X00499 ADDP D100 K1106 SUBP C200 D100113 SET M60114 LD M60115 OUT T6SP K10118 LD T6119 RST M60120 LD M20121 OR M10122 OUT Y000123 LD M30124 OR M31125 OUT Y001126 LD M12127 OR M22128 OUT Y002129 LD M11130 OR M21132 LD M40133 OR M41134 OUT Y004135 LD M50136 OR M51137 OUT YOO3138 LD M60139 OUT Y005140 OUT Y007141 LD X007142 OR C200143 RST M3144 RST C200146 END五、调试过程及结果在电脑上安装GX—Developer软件,程序编好后,将程序输入GX—Developer 软件中,在电脑上进行初步仿真调试。