液体搅拌机计算说明书

搅拌器设计计算范文

搅拌器设计计算范文搅拌器是一种常见的化工设备,用于搅拌、混合和均化液体或粉粒状物料。

搅拌器设计计算是保证搅拌器正常运行和达到预期效果的重要环节。

本文将为您介绍几个常见的搅拌器设计计算方法。

1.搅拌器功率计算搅拌器功率是指搅拌器所消耗的能量,通常用于判断搅拌器的功率大小、电机的选型以及搅拌器的效率。

(1)平均功率计算公式:P=Np*p*Q*G/1000其中,P为平均功率(kW),Np为功率系数(通常为0.1-0.35),p为液体密度(kg/m³),Q为搅拌体积(m³),G为液体在搅拌器中的重力加速度(m/s²)。

(2)最大功率计算公式:Pmax = K * P其中,Pmax为最大功率,K为容积系数(通常为1.2-1.6),P为平均功率。

2.搅拌器搅拌速度计算搅拌器搅拌速度是指搅拌器旋转的速度,影响着搅拌的效果和混合的均匀程度。

一般情况下,搅拌速度应根据工艺要求进行选择。

(1)转速计算公式:N=(0.8-1.2)*Ns其中,N为搅拌器转速,Ns为搅拌器选型所提供的标准转速。

(2)转数计算公式:n=N/D其中,n为搅拌器转数,N为搅拌器转速,D为搅拌器直径。

3.搅拌器液体流速计算搅拌器液体流速是指液体在搅拌器旋转下所产生的流动速度,直接影响着搅拌的效果。

(1)流速计算公式:v=Q/(π*h*D²/4)其中,v为搅拌器液体流速,Q为搅拌体积,h为搅拌器液体高度,D 为搅拌器直径。

4.搅拌器搅拌时间计算搅拌器搅拌时间是指液体在搅拌器中的停留时间,对混合均匀度有一定影响。

(1)搅拌时间计算公式:T=(k*Q)/v其中,T为搅拌时间,k为搅拌器液体流动性系数(通常为2-4),Q 为搅拌体积,v为搅拌器液体流速。

需要注意的是,以上公式只是一种估算方法,具体的设计计算应根据实际情况进行调整。

同时,设计计算中还需要考虑液体性质、搅拌器形状、搅拌器与容器之间的距离等因素。

总结:搅拌器设计计算是确保搅拌器正常运行和达到预期效果的关键。

搅拌机说明书

搅拌机说明书一、产品简介搅拌机是一种用于混合和搅拌食材、液体或者其他物质的家用电器。

本说明书将会详细介绍搅拌机的使用方法、特点以及保养维护等相关内容,以确保用户能够安全并正确地操作搅拌机。

二、使用方法1. 准备工作:a. 将搅拌机放置在平稳的台面上,确保插头与电源线的连接牢固。

b. 根据需要选择合适的搅拌杯或容器,并确保容器安装在主体上并扭紧。

2. 操作步骤:a. 将所需食材或液体倒入搅拌杯内,但请注意不要超过标记线。

b. 轻按搅拌机的开关,确保杯子已经完全安装到主体上,并且没有任何松动或者不牢固的情况。

c. 按照所需的搅拌速度选择合适的档位,可以根据各自的需要进行调整。

d. 在使用过程中,可以随时通过按下停止按钮来停止搅拌机的运行。

三、特点与功能1. 多档速度调节:搅拌机配备了多档速度调节功能,以满足不同食材的混合和搅拌需要。

用户可根据具体要求选择不同的档位。

2. 安全保护功能:搅拌机采用了多项安全保护设计,如过流保护、电子锁定等,以确保用户在使用过程中的安全。

3. 大容量搅拌杯:搅拌机附带大容量搅拌杯,方便用户一次性搅拌较多的食材或液体。

4. 便捷清洁维护:主体外壳采用易清洗材质制成,搅拌杯及刀片也可拆下单独清洗,方便用户进行日常清理和维护。

四、注意事项1. 在使用搅拌机之前,请仔细阅读本说明书,并按照要求正确操作搅拌机。

2. 搅拌机仅供家庭使用,请勿将其用于商业用途。

3. 在使用搅拌机之前,请确保插头和电源线没有损坏的情况下再进行插拔和使用。

4. 请勿将搅拌机浸入水中清洗,以免损坏电器元件。

5. 在清洗搅拌机刀片或拆卸搅拌杯时,请将插头拔出以防止误操作导致意外伤害。

5. 请勿将手指或其他物体伸入搅拌杯内,以免发生意外伤害。

养护与保养:1. 请勿将搅拌杯长时间暴露在阳光下或高温环境中,以免影响材料的质量和正常使用寿命。

2. 请定期检查连接线和插头,如发现任何异常情况,请立即停止使用并送修。

3. 长时间不使用搅拌机时,请拔掉电源插头以确保安全。

搅拌机设计计算

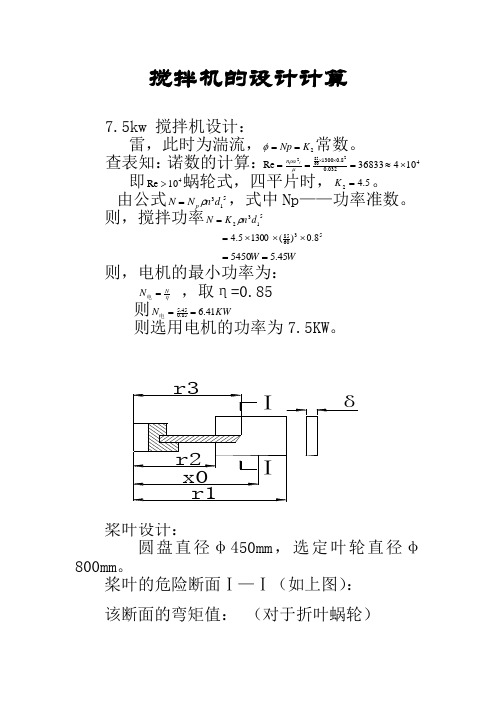

搅拌机的设计计算7.5kw 搅拌机设计:雷,此时为湍流,2K Np ==φ常数。

查表知:诺数的计算:4032.08.0130010436833Re 260852⨯≈===⨯⨯μραin 即410Re >蜗轮式,四平片时,5.42=K 。

由公式513d n N N p ρ=,式中Np ——功率准数。

则,搅拌功率5132d n K N ρ= 5360858.0)(13005.4⨯⨯⨯= W W 45.55450== 则,电机的最小功率为: ηNN =电 ,取η=0.85则KW N 41.685.045.5电==则选用电机的功率为7.5KW 。

圆盘直径φ450mm ,选定叶轮直径φ800mm 。

桨叶的危险断面Ⅰ—Ⅰ(如上图):该断面的弯矩值: (对于折叶蜗轮)θSin nN x r x Zj M 155.9030⨯⨯⨯=-式中n ——转速;N ——功率;x ——桨叶上液体阻力的合力的作用位置。

计算公式为:32314241430r rr r x --⨯= 334412.04.012.04.043--⨯= =0.306(m)则θSin nN x r x Zj M 155.9030⨯⨯⨯=-0345185105.7306.0225.0306.0455.9Sin ⨯⨯⨯=⨯- =78.86(N.m )(Z=4叶片,θ=45°倾角)对于Q235A 材料,MPa 240~2205=σ当取n=2~2.5时,[σ]=88~100Mpa. 取[σ]=90Mpa 计算,得62bh =ω(矩形截面) 且b=200mm ,求h 值。

由][σω≥M有666.81090622.0⨯≥⨯⨯h η,可得h ≥0.00512m, 即h ≥5.12mm考虑到腐蚀,则每边增加1mm 得腐蚀余量。

即,需叶片厚度为≥7.12, 取8mm 厚的钢板。

叶轮轴扭转强度计算验证叶轮轴选用φ76×5的无缝钢管,材料20号钢。

液体搅拌机技术参数

液体搅拌机技术参数液体搅拌机技术参数在工业生产过程中,液体搅拌机被广泛应用于混合、搅拌和均质各类液体材料。

为了确保搅拌机的高效性能和卓越的生产结果,了解和理解液体搅拌机的技术参数至关重要。

本文将深入探讨液体搅拌机的技术参数,包括搅拌速度、功率、搅拌桨形状等方面。

一、搅拌速度搅拌速度是液体搅拌机的一个重要参数,它通常以转速表示。

转速较高可以加快液体的搅拌过程,但过高的转速可能导致不必要的能量浪费和机械负荷增加。

在选择液体搅拌机时,需要根据具体的搅拌任务和物料性质来确定合适的搅拌速度。

二、搅拌功率搅拌功率指的是液体搅拌机为完成搅拌任务所需的能量。

功率的大小与搅拌机的结构、物料的黏度等因素密切相关。

一般来说,高黏度物料需要更大的功率来实现均质搅拌。

在实际应用中,根据具体的物料特性和搅拌需求,选择适当的功率可以提高搅拌的效率和质量。

三、搅拌桨形状搅拌桨的形状对液体搅拌机的搅拌效果和能耗有重要影响。

常见的搅拌桨形状包括锚式搅拌器、桨式搅拌器、涡轮搅拌器等。

不同的搅拌桨形状适用于不同的搅拌任务,如均质搅拌、悬浮搅拌和剪切搅拌等。

正确选择搅拌桨形状可以提高搅拌效率,减少能源消耗。

四、搅拌器尺寸液体搅拌机的尺寸与搅拌任务的规模和物料的体积有关。

选择合适尺寸的搅拌机可以确保搅拌过程中物料的均匀性和质量。

在实际应用中,根据搅拌任务的需求,选择适当尺寸的搅拌机可以有效提高搅拌效率和产品质量。

以上是液体搅拌机的一些关键技术参数。

在实际应用中,除了上述参数外,还需要考虑液体的密度、黏度、喷淋方式等因素。

通过综合考虑和合理配置搅拌机的技术参数,可以提高搅拌的效率、质量和经济性。

通过对液体搅拌机技术参数的深入了解,我们可以更好地理解和应用液体搅拌机。

通过掌握合适的搅拌速度、功率和搅拌桨形状等参数,我们能够实现高效的搅拌过程,提高产品质量和生产效率。

液体搅拌机的技术参数在工业生产中起着重要的作用。

通过对技术参数的综合考虑和调整,我们可以实现更好的搅拌效果和生产结果。

1.0m3锚式搅拌机计算说明书

1.0m3锚式搅拌机设计计算1 已知参数:反应釜尺寸φ1200X7502 搅拌器选型:搅拌介质为高黏度液体,选用锚式搅拌机;3 参数确定:介质粘度μ=10PaS介质密度ρ=1500kg/m3设定搅拌机转速n=25r/min选取桨叶直径d=1.08m3 求外缘线速度:v=nπd/60=25×π×1.08/60=1.41m/s(搅拌器的外缘线速度范围为1-5m/s)4 求雷诺数:Re=d2nρ/μ=1.082×(25/60)×1500/10=72.95 根据雷诺数,可求的功率准数Np=3.226 求搅拌功率: N=Npρn3d5/102g=3.22×1500×(25/60)3×1.085/102×9.81=0.513kw7 校核搅拌强度:⑴根据体积循环次数Z’(此方法根据美国凯米尼尔公司和莱宁公司有关资料)A 搅拌器排液量Q’=Kqnd3=0.77×(25/60)×1.083=0.4042m3/s。

其中Kq-流动准数,搅拌器的流动准数为0.77B 体积循环次数Z’=Q’t/V=0.4042×30/2=9.97其中t-混合时间,V-有效容积。

在混合时间内,池内液体的体积循环次数不小于1.2,所以满足搅拌强度的要求。

⑵根据混合均匀度U (此方法根据美国凯米尼尔公司和莱宁公司有关资料)-ln(1-U)=tan(d/D)b(D/H)0.5其中t-混合时间,a,b-混合速率常数,U-混合均匀度得出U=99%,满足搅拌强度要求。

8 电机功率计算:NA=KgN/η=1.2×0.513/0.9=0.684KW。

其中Kg-电机工况系数,η-机械传动效率。

9 选用电机功率为2.2KW,锡减牌减速机BLD12-59-2.2KW10搅拌轴计算:⑴按扭转强度计算:d1≥C1(NA/n)(1/3)=89.2×(1.5/25)(1/3)=48.9mm⑵按扭转刚度计算:d2=C2(NA/n)(1/4) =91.5×(1.5/88)(1/4)=45.3mm故按结构取搅拌轴直径d=55mm。

机械搅拌机设计计算

机械搅拌机设计计算

1.设计要求

-搅拌机的容积大小

-搅拌机的转速

-搅拌机的功率需求

-搅拌机的结构和材料选择

2.容积大小计算

容积大小的计算是根据所需处理物料的量来确定的。

例如,如果需要混合500升的液体,那么搅拌机的容积应该大于或等于500升。

3.转速计算

转速的选择依赖于所需的混合程度和处理物料的性质。

通常情况下,较高的转速能够更好地实现混合,但是对于一些粘稠物料来说,较低的转速可能更为合适。

根据搅拌机的工作特性和物料性质,选择合适的转速。

4.功率需求计算

搅拌机的功率需要根据搅拌工作的性质来确定。

常见的方法是通过计算转矩和功率来确定所需的电机功率。

转矩的计算是通过考虑搅拌机所需要的最大转矩来确定的。

5.结构和材料选择

搅拌机的结构和材料选择是根据搅拌物料的特点和工作条件来确定的。

例如,对于一些食品或制药行业的应用,搅拌机通常会选择不锈钢等耐腐

蚀材料制作,以满足卫生要求。

6.动力传输系统设计

7.结构强度计算

搅拌机的结构强度计算是为了确保搅拌机在工作过程中不发生结构应

力过大、变形等问题。

针对不同的结构和材料,通过应力分析和材料力学

性质计算,确定搅拌机各个部件的尺寸和结构。

8.平衡性和稳定性计算

以上是关于机械搅拌机设计计算的一些基本内容,当然,具体的设计

计算还需根据具体的实际情况来确定。

设计者需要结合所处理的物料特性、工作环境要求、结构设计要求等方面的考虑进行计算和选择,以保证机械

搅拌机能够满足实际工作需要。

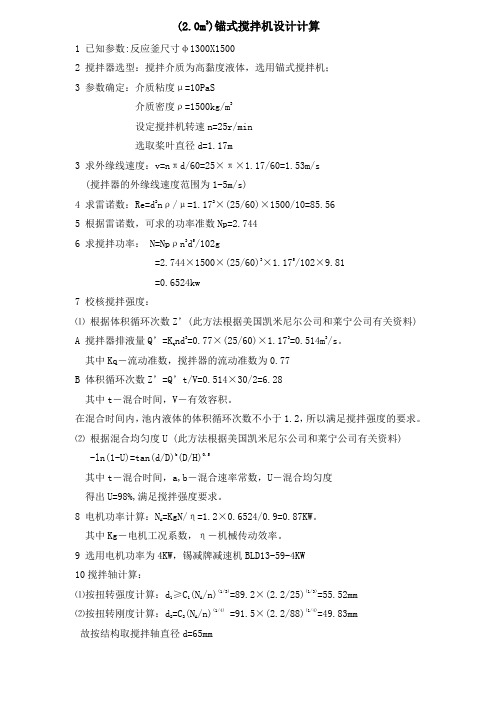

2.0m3锚式搅拌机计算说明书

(2.0m3)锚式搅拌机设计计算1 已知参数:反应釜尺寸φ1300X15002 搅拌器选型:搅拌介质为高黏度液体,选用锚式搅拌机;3 参数确定:介质粘度μ=10PaS介质密度ρ=1500kg/m3设定搅拌机转速n=25r/min选取桨叶直径d=1.17m3 求外缘线速度:v=nπd/60=25×π×1.17/60=1.53m/s(搅拌器的外缘线速度范围为1-5m/s)4 求雷诺数:Re=d2nρ/μ=1.172×(25/60)×1500/10=85.565 根据雷诺数,可求的功率准数Np=2.7446 求搅拌功率: N=Npρn3d5/102g=2.744×1500×(25/60)3×1.175/102×9.81=0.6524kw7 校核搅拌强度:⑴根据体积循环次数Z’(此方法根据美国凯米尼尔公司和莱宁公司有关资料)A 搅拌器排液量Q’=Kqnd3=0.77×(25/60)×1.173=0.514m3/s。

其中Kq-流动准数,搅拌器的流动准数为0.77B 体积循环次数Z’=Q’t/V=0.514×30/2=6.28其中t-混合时间,V-有效容积。

在混合时间内,池内液体的体积循环次数不小于1.2,所以满足搅拌强度的要求。

⑵根据混合均匀度U (此方法根据美国凯米尼尔公司和莱宁公司有关资料)-ln(1-U)=tan(d/D)b(D/H)0.5其中t-混合时间,a,b-混合速率常数,U-混合均匀度得出U=98%,满足搅拌强度要求。

8 电机功率计算:NA=KgN/η=1.2×0.6524/0.9=0.87KW。

其中Kg-电机工况系数,η-机械传动效率。

9 选用电机功率为4KW,锡减牌减速机BLD13-59-4KW10搅拌轴计算:⑴按扭转强度计算:d1≥C1(NA/n)(1/3)=89.2×(2.2/25)(1/3)=55.52mm⑵按扭转刚度计算:d2=C2(NA/n)(1/4) =91.5×(2.2/88)(1/4)=49.83mm故按结构取搅拌轴直径d=65mm。

搅拌釜计算程序中文说明

搅拌釜计算程序中文说明Bioreactor:反应器( bioreacto1:反应器1 bioreacto2:反应器2 )Number of available bioreacto2r: 可用的反应器数目2个Vessel:容器中间按钮C(control):控制第一栏V(total volume):总体积Hv/Tv(vessel height/vessel diameter):容器高度/容器直径Hv(vessel height):容器高度Tv(vessel diameter): 容器直径Vw/V(working volume/total volume):工作容积/总容积Vw(working volume):工作容积Hw(liquid level) :液体水平面(高度)Tw/D(vessel diameter/stirrer diameter):容器直径/搅拌器直径D(stirrer diameter): 搅拌器直径第二栏Np(power number):功率准数Nstir(number of stirrers):搅拌器数目Hs1/D(stirrer 1 height from vessel bottom/stirrer diameter):搅拌器1叶轮中心线距槽底距离/搅拌器直径Hs1(stirrer 1 height from vessel bottom): 搅拌器1叶轮中心线距槽底距离Hs2/D(stirrer 2 height from vessel bottom/stirrer diameter):搅拌器2叶轮中心线距槽底距离/搅拌器直径Hs2(stirrer 2 height from vessel bottom): 搅拌器2叶轮中心线距槽底距离Hs3/D(stirrer 3 height from vessel bottom/stirrer diameter):搅拌器3叶轮中心线距槽底距离/搅拌器直径Hs3(stirrer 3 height from vessel bottom): 搅拌器3叶轮中心线距槽底距离Hs/D(stirrer blade height/stirrer diameter):搅拌桨宽度/搅拌器直径第三栏Nbaffles(numbei of baffles in vessel):槽内挡板数目Pa(pressure in headspace):顶部空间压力Ps1(pressure at stirrer 1):搅拌器1处的压力最上层gasflow(gas flow in liters per minute):气体流率(升.分钟-1)中间层gasflow(gas flow in volume per working volume per minute):最底层gasflow(gas flow in cubic meters per second):Default C:好像没有用; reset:重置Broth:流体第一栏Type of liquids:液体形态Nowtoniun:牛顿型第二栏roh(densite of the broth) :流体密度nl(liquid dynamic viscosity):液体涡流黏度vl(liquid kinematic viscosity):液体运动黏度第三栏Calculation:计算Start N(starting stirrer speed):搅拌器启动转速delta N(delta stirrer speed):。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液体搅拌机——升降系统计算设计说明书学院:大学机械与运载工程学院学生:玉明导师:吴学号:1班级:机自1404 日期:2016年8月28日一、设计题目及相关说明 (3)1、设计题目 (3)2、设计任务 (3)3、设计参数 (4)二、搅拌器市场调研分析 (5)1、简介 (5)2、我国搅拌器行业现状 (5)3、国际发展前景 (5)三、机构设计方案制定(本方案主要介绍升降系统)71.机构运动分析 (7)2、运动方案的选择 (8)3、升降装置设计的过程及计算 (9)4、总体构型 (10)四、设计总结 (11)一、设计题目及相关说明1、设计题目设计一款用于搅拌液体的搅拌机。

原理说明:见下图例:液体搅拌机的工作原理是安装在底座上的主电机通过皮带传动带动搅拌杆旋转,从而带动装在搅拌杆下端的搅拌叶片来搅拌液体介质(这里的液体介质是油漆)。

目的是使液体介质组织均匀,稀稠合适。

搅拌工作结束后,要使搅拌杆从装液体介质的桶中提起,换上新的搅拌桶后,重新工作,使搅拌杆重新回到工作位置。

2、设计任务1.可在上图所示方案上大胆创新设计,除了本方案中采用的螺旋传动、齿轮传动、带传动之外,还可采用钢丝绳滑轮、连杆机构、齿轮齿条、链传动、液压气压传动等任意可行的传动形式。

搅拌装置可以自己设计,也可以采用市场上可以购买到的成品搅拌装置,但需做选型设计。

2.设计传动系统并确定其传动比分配。

3.在图纸上画出机构运动方案简图和运动循环图。

4.图纸上画主要机构设计图(包括位移曲线);要求确定运动规律,计算及选择主要尺寸和参数,校核相关参数。

5.编写设计计算说明书。

3、设计参数二、搅拌器市场调研分析1、简介搅拌是过程工业的基础单元操作。

搅拌器是使液体、气体介质强迫对流并均匀混合的器件,被广泛用于化工、石油化工、医药、食品、生化、化妆品、胶粘剂、印刷油墨、油漆、涂料等工业。

对于同一类型的搅拌器来说,在功率消耗相同的条件下,大直径、低转速的搅拌器,功率主要消耗于总体流动,有利于宏观混合。

小直径、高转速的搅拌器,功率主要消耗于湍流脉动,有利于微观混合。

本课题主要设计用于宏观混合的大直径、低转速的液体搅拌器。

2、我国搅拌器行业现状搅拌设备历史悠久,应用围极其广泛。

但是针对搅拌操作的研究却远远不够。

搅拌操作涉及的因素极为复杂,搅拌的物料的物性千差万别,搅拌的目的也不尽相同。

搅拌设备形式多样,设备部流动极其复杂,如何正确合理的设计以及选择搅拌器都没有一个严密的理论指导,仍在很大程度上依赖于经验设计。

我国大型产品的关键技术几乎全部来自国外,普遍缺少核心技术,尤其是自动控制系统等关键配套件技术更是如此。

将严重阻碍企业涉足高端产品市场或推进国际化战略。

无法摆脱在国际搅拌设备产业链上的下游企业地位,增值能力有限。

3、国际发展前景近年来,搅拌器和搅拌容器获得飞速发展的同时,正面临着必须满足合理利用资源、节能降耗和对环境保护要求的严峻挑战。

搅拌器和搅拌容器在服从装置规模经济化和品种多样化的同时,正日趋大型化。

基于节能的要求,开发出变频调速电机、小剪切阻力桨叶、以新型密封代替机械密封和填料密封,以磁力驱动代替机械传动。

基于降低产品总体成本、减少维修保养成本和提高设备平均维修间隔时间的要求,大大提高了设备运行寿命。

基于满足卫生和降低清洗和杀菌成本的要求,实现了CIP(就地清洗)和SIP(就地杀菌),提高了自动化水平,避免了人与产品的接触,减少了人工操作和待机时间,大大提高了产品的卫生水平。

基于环境保护方面开发了各种防漏密封技术,使操作过程中挥发性有机物(VOCs)的泄漏量减少到监管法规所规定的可接受水平以下。

近年来,由于控制各种污染源纷纷立法,特别是清洁空气法(CleanAirAct)的出现,特别强调对设备泄漏的控制。

用以下几个方面举例:(1)高粘度和超高粘度搅拌机由于环保要求,强制限制空气中挥发性有机物(VOCs)的含量,故很多行业在物料搅拌时采取大力降低有机溶剂用量的措施,从而物料黏度大为增加,要求有对高黏度和超高黏度物料进行搅拌的搅拌机。

(2)新型转子定子式搅拌机搅拌器采用转子一定子技术(Rotor—Stator Technology)可制造亚微米级的各种乳化剂。

其原理是令转子在极高速度下转动,使转子尖端速度极大,由于转子和定子之间的速度差,在转、定子间隙中产生极大的剪切能和湍动能(High Shear and Turbulent En-ergy),可使物料在被搅拌的同时,被破碎到亚微米级。

这种技术叫高剪切混合技术。

(3)多功能化和搅拌过程自动化针对搅拌向更高剪切、更高速度和被搅拌物料更高黏度和容积密度(Bulk Density)的趋势,多功能化和搅拌过程的自动化是2l世纪提高搅拌产品质量、产量和满足环境保护要求的主导方向,如可广泛处理多种物料的多轴搅拌机、可自动卸料和互换搅拌容器的搅拌机等。

双行星搅拌机普通立式搅拌机三、机构设计方案制定(本方案主要介绍升降系统)1.机构运动分析已知机器由按一定速度匀速转动的电机驱动。

(1)执行机构①搅拌装置——匀速旋转运动搅拌杆应稳定匀速旋转,带动杆下方叶片搅拌桶装液体介质②升降架——间歇往复直线运动搅拌结束后,升降架带动搅拌杆抬起;待换上新的桶,再使杆下降进行搅拌(2)传动机构——变速改变电机原转速,实现搅拌杆1250、1000两级变速;升降架直线升降2、运动方案的选择(1)搅拌装置能够实现旋转运动的常用机构有:齿轮机构、双曲柄机构、转动导杆机构、轮系等而搅拌杆要求以自身中心轴为回转轴匀速转动,同时电机提供的是匀速转动的驱动方式,因此只考虑:①齿轮机构②轮系(2)升降架如果升降架完全采用自动化控制,那么其运动应与送桶频率、搅拌频率相协调。

即工作循环:上升—静止(换桶)—下降—静止(搅拌)—上升—静止(换桶)……能实现间歇往复直线运动的常用机构有:凸轮-推杆机构、间歇运动机构+直线运动机构组合由于移动距离要求行程接近一米,如果采用凸轮-推杆则需要很大尺寸的凸轮,不现实;因此可以考虑:①间歇运动机构与直线运动机构组合②采用手动控制,并利用三相电机正反转改变主轴转向。

因此只需采用往复直线运动机构即可,如:曲柄滑块、齿轮齿条、螺旋机构、正弦机构等。

(3)整体构思①传统搅拌机、采用升降机主体升降,叶片搅拌。

②构思搅拌机、搅拌机主体搅拌的同时,桶子也进行搅拌并且在搅拌之后可以自行上升下降。

总之、进行比较发现,采用第二种方法,一是会增加成本,二是在机器工作过程中会出现危险(因为桶子转动)。

则最后考虑采用传统的搅拌机搅拌方式。

3、升降装置设计的过程及计算前期考虑:对于升降装置,首先它的运动要匀速上升和下降,对于这种运动可以有很多机构可以完成。

(1)由齿轮带动齿条可以实现这种运动,不过由于齿轮齿条在运动停止之后不会出现自锁现象,即发动机停止转动,在换桶的过程中,装置有可能会自行下降,带来危险。

虽然有可能在齿轮上增加棘轮机构使装置停在指定位置,不过由于棘轮机构会使整个机构单项运动。

无法实现上升下降两个运动要求,则不予采纳。

(2)采用蜗轮蜗杆传动,因为蜗轮蜗杆传动在某些条件下会发生自锁现象,只能由蜗杆带动涡轮传动而涡轮带不动蜗杆传动,则满足升降装置的要求。

(自锁:蜗杆的展开螺旋角小为摩擦系数。

此处和斜面上物体下滑不一样,就是要求G*sina<G*cosa*μ,a为斜面斜角,μ为摩擦系数,G为重力。

整理得:tga<μ,即a<arctanμ=α。

因为蜗杆的螺旋角一般很小,小于摩擦角,能自锁。

一般单线蜗杆都会自锁。

有些多线蜗杆不会自锁,不过在有些条件之下可以发生自锁。

)中期设计构型:决定采用涡轮蜗杆传动。

因为要有自锁功能,则只能由蜗杆带动涡轮而不能涡轮带动蜗杆,则需要再运用丝杆。

综合考虑得出,先有蜗杆带动涡轮转动,涡轮部有螺纹带动丝杆上下移动。

简图如右:后期计算:(1)设计要求:升降有效行程 1000、950、900、850、800 (mm)升降速度 1、 0.95、 0.90、 0.85、 0.80(m/min)(2)设计思路:主要是升降行程和升降速度的影响。

对于升降行程,主要由丝杆的螺距限制(假设丝杆螺距为10mm时,上升100个螺距的位移即可达到要求)。

对于升降速度,直接由丝杆转速控制,间接由发动机控制。

(当丝杆螺距为10mm时,需要丝杆在1min 之转动上升100个螺距,而丝杆又有涡轮控制,即需要涡轮转速为100r/min,蜗杆直接由电动机带动,进而可以得出蜗杆和涡轮之间的传动比。

)(3)具体计算:原理、蜗杆涡轮传动比计算,i12=涡轮齿数/蜗杆头数(蜗杆有单头和多头之分。

)要求i12=1440/100=14.4≈14。

又因为涡轮齿数在小于27时会发生跟切现象,所以涡轮齿数应该大于等于27。

所以最后得出:涡轮齿数为28,蜗杆头数为2。

4、总体构型四、设计总结首先,对于机械原理设计,我觉得是机械设计制造及其自动化专业的核心。

机械行业的发展,除了科学技术的进步。

机械原理的突破,会更加具有本质上的改变。

所以我们在机械设计过程之中,寻求更加合理化的机器工作原理是极为重要的。

再者,我们设计的项目是液体搅拌机。

总体而言,前人已经做得足够好,发动机带动齿轮,齿轮带动叶片旋转,通过旋转来搅拌液体,使得液体变得均匀。

再通过升降装置使得整体上升下降更换桶子。

对于其他的搅拌方式,我们想到可以使桶上升下降代替机器的上升下降和桶子的旋转代替搅拌器的旋转,不过后来经过研究发现。

我们所构想的方式还是不能市面上已经有的机器相比较,最后我们只能以市面上的搅拌机为原型来设计。

通过运用更多的方式,让搅拌机具有更多的功能和用途。

在横向传动方面,我们运用变速装置,使得搅拌机有1000和1250r/min两种不同的速度,从而可以运用得更广泛。

在升降装置的设计当中,我们考虑过使用单电机带动叶片和升降两个方面。

不过由于叶片需要上升下降,他和地面之间的距离会改变,使得运用齿轮和带传动又不小的麻烦,最后我们还是选择双电机带动。

一个电机带动整体上升下降,一个电机带动叶片旋转。

使得两个运动之间没有矛盾的地方。

设计感想:对于机械设计,很多时候感觉的很简单的一个机构,但是在具体计算的时候。

会发现很多问题,尺寸的选择、速度的选择都会是很多大的问题。

最后就是环境问题,因为是夏天,中楼又没有空调。

很难在长时间集中精力搞设计。

本次课程实践任务锻炼了我综合运用所学知识解决实际问题的能力,培养了较为科学的思维方法和团队合作的能力,同时也让我意识到了自身的不足。

我相信,每一个成功的设计产品,都是许多人紧密配合、共同努力的结果,非常感老师和同组的小伙伴。

一个好的机械设计师应该有发散的思维、合作的意识、严谨的态度和终身学习的热情。

课程设计结束了,但并不是终点。