北京科技大学再结晶实验报告

结晶过程观察实验报告

结晶过程观察实验报告1. 实验目的本实验旨在观察和了解结晶过程,通过观察晶体的形成过程,了解结晶的原理和性质。

2. 实验原理结晶是一种物质由溶液中过饱和度升高而逐渐沉淀下来的过程。

在结晶过程中,溶质的分子逐渐凝聚成晶体,晶体的形态和晶体的性质与溶剂的性质、温度、溶解度等因素有关。

3. 实验步骤3.1 实验器材准备- 烧杯- 镊子- 玻璃杯- 纱布- 热水槽- 活性炭3.2 实验操作1. 在烧杯中加入适量的溶质,如硫酸铜。

2. 加入适量的溶剂,如水,搅拌均匀。

3. 将溶液过滤得到纯净的溶液。

4. 将溶液倒入玻璃杯中,放入热水槽中升温。

5. 观察溶液在升温过程中的颜色变化和晶体的形成情况。

6. 在晶体形成后,用镊子取出晶体,放在纱布上晾干。

7. 将晶体放在活性炭上加热燃烧,观察燃烧过程。

8. 记录观察结果。

4. 实验结果与分析在实验过程中,我们观察到溶液在热水槽中升温过程中逐渐出现颗粒状物质悬浮在溶液中,并逐渐沉淀到底部,形成晶体。

晶体的形态呈现出规则的几何形状,具有固定的结构。

我们还观察到晶体具有一定的颜色,这是由于晶体中的物质分子的排列方式与晶体的化学成分相关。

不同的晶体具有不同的化学成分和结构,因此它们可以呈现出不同的颜色。

在采用活性炭加热燃烧晶体的实验中,我们观察到晶体在高温下燃烧产生明亮的火焰,并且火焰颜色也与晶体的化学成分相关。

这是因为在高温下,晶体中的化学键断裂,发生燃烧反应而释放能量,形成明亮的火焰。

5. 实验结论通过本次实验,我们了解了结晶过程的基本原理和性质。

结晶是一种物质从溶液中沉淀出来形成晶体的过程,它与溶剂的性质、温度、溶解度等因素密切相关。

在观察晶体的形成过程中,我们发现晶体具有固定的结构和规律的几何形状,这是由于晶体中的物质分子的排列方式决定的。

此外,晶体的颜色也与其化学成分相关。

在实验中用活性炭加热燃烧晶体,我们观察到晶体燃烧释放能量,并形成明亮的火焰,火焰的颜色也与晶体的化学成分有关。

实验五金属的塑性变形与再结晶实验报告

实验五⾦属的塑性变形与再结晶实验报告实验五⾦属的塑性变形与再结晶⼀,实验⽬的1、观察显微镜下滑移绒、变形孪晶与退⽕孪晶的特征;2、了解⾦属经冷加⼯变形后显微组织及机械性能的变化;3、讨论冷加⼯变形度对再结晶后晶粒⼤⼩的影响。

⼆、概述1 显微镜下的滑移线与变形挛晶⾦属受⼒超过弹性极限后,在⾦属中特产⽣塑性变形。

⾦属单晶体变形机理指出,塑性变形的基本⽅式为滑移和孪晶两种。

所谓滑移时晶体在切应⼒作⽤下借助于⾦属薄层沿滑移⾯相对移动(实质为位错沿滑移⾯运动)的结果。

滑移后在滑移⾯两侧的晶体位相保持不变。

把抛光的纯铝试样拉伸,试样表⾯会有变形台阶出现,⼀组细⼩的台阶在显微镜下只能观察到⼀条⿊线,即称为滑移带。

变形后的显微姐织是由许多滑移带(平⾏的⿊线)所组成。

在显微镜下能清楚地看到多晶体变形的特点:各晶粒内滑移带的⽅向不同(因晶粒⽅位各不相同),各晶粒之间形变程度不均匀,有的晶粒内滑移带多(即变形量⼤),有的晶粒内滑移带少(即变形量⼩);在同⼀晶粒内,晶粒中⼼与晶粒边界变形量也不相同,晶粒中⼼滑移带密,⽽边界滑移带稀,并可发现在⼀些变形量⼤的晶粒内,滑移沿⼏个系统进⾏,经常看见双滑移现象(在⾯⼼⽴⽅晶格情况下很易发现),即两组平⾏的⿊线在晶粒内部交错起来,将晶粒分成许多⼩块。

另⼀种变形的⽅式为孪晶。

不易产⽣滑移的⾦属,如六⽅晶系镉、镁、铍、锌等,或某些⾦属当其滑移发⽣困难的时候,在切应⼒的作⽤下将发⽣的另⼀形式的变形,即晶体的—部分以⼀定的晶⾯(孪晶⾯或双晶⾯)为对称⾯;与晶体的另⼀部分发⽣对称移动,这种变形⽅式称为孪晶或双晶。

孪晶的结果是孪晶⾯两侧晶体的位向发⽣变化,呈镜⾯对称。

所以孪晶变形后,由于对光的反射能⼒不同,在显微镜下能看到较宽的变形痕迹——孪晶带或双晶带。

在密排六⽅结构的锌中,由于其滑移系少,则易以孪晶⽅式变形,在显微镜下看到变形孪晶呈发亮的⽵叶状特征。

对体⼼⽴⽅结构的a⼀F e,在常温时变形以滑移⽅式进⾏,⽽在0℃以下受冲击载荷时,则以孪晶⽅式变形,⽽⾯⼼⽴⽅结构⼤多是以滑移⽅式变形的。

材料科学基础-实验指导-实验10塑性变形和再结晶(精)

实验十塑性变形和再结晶一、实验目的1. 研究金属冷变形过程机器组织性能的变化。

2. 研究冷变形金属在加热时组织性能的变化。

3. 了解金属的再结晶温度和再结晶后晶粒大小的影响因素。

4. 初步学会测定晶粒度的方法。

二、实验内容说明金属经冷加工变形后,其组织和性能均发生变化:原先的等轴晶组织,随着塑性变形量的增大,其晶粒沿变形方向逐渐伸长,变形度越大,则伸长也越显著;当变形度很大时,其组织呈纤维状。

随着组织的变化,金属的性能也发生改变:强度硬度增高,塑性则逐渐下降,即产生了“加工硬化”。

经冷变形后的金属加热到再结晶温度时,又会发生相反转变。

新的无应变的晶粒取代原先变形的晶粒,金属的性能也恢复到变形前的情况,这一过程称为再结晶。

再结晶温度与金属本性、杂质含量、冷变形程度、保温时间、材料的原始晶粒度等有关。

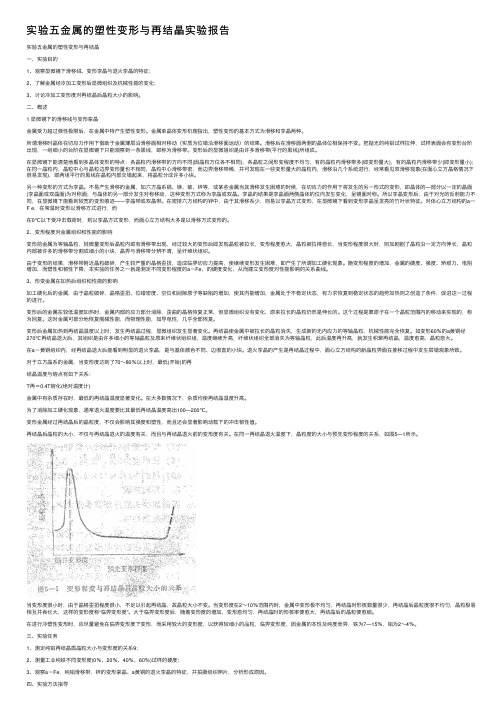

再结晶所产生的晶粒大小在很大程度上取决于冷变形程度的大小,在某一变形度变形,再经退火处理后晶粒异常粗大,该变形度称为临界变形度,它使材料性能恶化,是压力加工中切忌的问题。

本实验主要以低碳钢为对象,分析其塑性变形和再结晶过程中显微组织的变化。

观察经一定冷变形后不同退火温度下低碳钢的显微组织,测定再结晶度,此外对不同冷变形度的低碳钢材料进行高温退火,测定晶粒度,从而确定临界变形度。

三、实验步骤1. 教师讲解金属塑性变形与再结晶的组织状态,介绍用对照法、割线法测定晶粒度的方法。

2. 观察纯铁经10%,15%,20%,50%,70%变形度变形后的显微组织。

描绘其组织特征。

3. 观察纯铁经70%变形度在400℃,450℃,500℃,600℃,850℃退火半小时后的试样,一组五只,从中找得再结晶后晶粒大小与退火温度之间的定性关系。

4. 观察纯铁经10%,20%,30%,50%,70%五种变形度变形后在850℃退火半小时后组织,分别用对照法和割线法测得其晶粒度,确定其临界变形度的大致范围。

5. 观察并描绘纯铁冷变形的滑移线和冲击载荷下产生的机械双晶及纯锌压延后机械双晶、黄铜的退火双晶。

11北京科技大学热连轧中的平均流变应力和动态再结晶

• 在实际的高Nb 管线精轧过程中,发生的动态再结晶往往是 不完全的。一方面,随着动态再结晶份额增加,由于动态 再结晶晶粒内位错密度低,出现屈服强度下降现象;另外 一方面,混晶的出现,对管线钢的冲击及DWTT也将有负面 影响。

---中国金属学会低合金钢学术委员会2008年学术年会

HSM的平面应变模拟轧制

---中国金属学会低合金钢学术委员会2008年学术年会

3.工业计算和实验模拟

实际工业中,不同精轧轧程的X80 MFS变化

轧程1相对轧程2空设了F1,精轧采用6个道次

---中国金属学会低合金钢学术委员会2008年学术年会

工业X80 原奥氏体组织侵蚀

实际性能对比

700

轧程1 轧程2

强度 (MPa)

影响轧制过程的 稳定性 影响TMCP过程 对非再结晶精轧 阶段缺陷密度的 积累要求,降低 强度和韧性

2.MFS及计算

平均流变应力法 • 平均流变应力(MFS)法最早由F.Boratto等人提出,用于 对热连轧过程中Tnr、Ar3、Ar1等温度窗口的确定,后来又发 现它可以准确、方便地确定热带轧机(HSM)精轧过程的动态 再结晶行为。

高钢级管线钢热连轧中的平均流 变应力及动态再结晶

缪成亮, 尚成嘉, 王学敏,贺信莱 2008年7月

---中国金属学会低合金钢学术委员会2008年学术年会

目录

• 背景介绍 • 平均流变应力(MFS)与计算 • 工业计算和实验模拟 • 结论

---中国金属学会低合金钢学术委员会2008年学术年会

1.背景介绍

---中国金属学会低合金钢学术委员会2008年学术年会

衷心感谢中信-CBMM微合金化技术中心、太钢、首钢

---中国金属学会低合金钢学术委员会2008年学术年会

X65管线钢奥氏体动态再结晶规律研究_张伟

回归得到 含 铌 X65 管 线 钢 的 动 态 再 结 晶 激 活 能

Qd 为 426.6 kJ/mol,A=0.0075,n=9.23。 回归所得动 态再结晶数学模型表达式为:

Z=ε觶exp(426.6×103/RT)

(3)

Z=0.0075σp9.23

(4)

2.3 动态再结晶发生的条件

动态再结晶只有在一定条件下才能发生,金

图 3 为实验用钢在不同变形温度和变形速率 下单道次压缩的真应力-应变曲线。 可看出,变形

真应力 /MPa

200 (a)ε=1 s-1 150 100

880℃ 910℃ 940℃ 970℃

1000℃

1050℃

50

真应力 /MPa

0 0.0 0.2 0.4 0.6 真应变

220 (b)T=1000℃

180

Z=2.05×1011 exp(20.43εc)

(7)

Z=5.14×106 exp(25.35εs)

(8)

根据获得的动态再结晶发生的判定条件,可

以得到关于变形温度、变形速率、变形量三维的动 态再结晶模型图,如图 4 所示。 图中 εc 曲面表示 开始发生动态再结晶的临界变形工艺,在 εc 曲面 以下材料不发生动态再结晶,εs 曲面表示发 生完 全动态再结晶的临界变形工艺,在 εs 曲面以上材 料发生完全动态再结晶。 而在 εc 曲面和 εs 曲面之 间材料只能发生部分再结晶。

T、ε 为变量的热激活过程所支配的, 含有这些变

量 的 热 变 形 方 程 可 用 下 面 公 式 表 示 [2]:

ε觶=Aσnp exp(-Qd/RT)

(1)

若用变形因子 Z 作参数,则可将上式改写成:

Z=ε觶

结晶实验实验报告

一、实验目的1. 了解结晶的基本原理和方法。

2. 掌握结晶实验的基本操作步骤。

3. 通过实验,提高实验操作技能,培养严谨的科学态度。

二、实验原理结晶是物质从溶液中析出固态晶体的过程。

根据溶解度与温度的关系,我们可以通过控制溶液的温度、浓度等条件,使溶液中的溶质析出晶体。

结晶实验通常分为以下几种方法:蒸发结晶、冷却结晶、重结晶等。

三、实验仪器与试剂1. 仪器:烧杯、玻璃棒、漏斗、滤纸、抽滤瓶、电子天平、温度计、恒温水浴锅等。

2. 试剂:氯化钠、硫酸铜、硝酸钾、硝酸银、蒸馏水等。

四、实验步骤1. 准备工作(1)称取一定量的溶质(如氯化钠)放入烧杯中。

(2)加入适量的蒸馏水,用玻璃棒搅拌使溶质溶解。

(3)用温度计测量溶液的温度,确保溶液温度适宜。

2. 蒸发结晶(1)将溶液加热至沸腾,不断搅拌,使溶质充分溶解。

(2)停止加热,让溶液自然冷却,观察晶体析出。

(3)待晶体析出后,用滤纸过滤,收集晶体。

3. 冷却结晶(1)将溶液置于恒温水浴锅中,控制温度在某一特定值。

(2)观察溶液中晶体析出情况,待晶体析出后,用滤纸过滤,收集晶体。

4. 重结晶(1)将含有杂质的晶体溶解于适量的溶剂中。

(2)加热溶液,使杂质溶解,然后冷却溶液。

(3)待晶体析出后,用滤纸过滤,收集晶体。

五、实验结果与分析1. 蒸发结晶(1)观察蒸发结晶过程中晶体的形状、大小、颜色等特征。

(2)分析蒸发结晶过程中晶体的生长规律。

2. 冷却结晶(1)观察冷却结晶过程中晶体的形状、大小、颜色等特征。

(2)分析冷却结晶过程中晶体的生长规律。

3. 重结晶(1)观察重结晶过程中晶体的形状、大小、颜色等特征。

(2)分析重结晶过程中晶体纯度的提高。

六、实验讨论1. 影响结晶的因素(1)温度:温度对结晶过程有重要影响,温度越高,溶解度越大,晶体生长速度越快;温度越低,溶解度越小,晶体生长速度越慢。

(2)浓度:溶液浓度越高,晶体生长速度越快;溶液浓度越低,晶体生长速度越慢。

实验三 形变和再结晶组织观察

经塑性变形后金属的组织与观察的试 样截面位置有关,沿平行于轧向截面 观察,晶粒变形伸长明显,如果是横截 面,晶粒变形程度不如前者明显。 因此塑性变形后主要是沿变形方向被 拉长,而沿横向的变化比较小.所以取样 时一定注意变形方向.

温度的影响 变形程度的影响 原始晶粒尺寸的影响 金属成份的影响

晶粒长大

正常晶粒长大: 正常晶粒长大: 再结晶完成后,继续保温或升高温度, 再结晶完成后,继续保温或升高温度,会引起大 多数晶粒均匀长大。晶粒的长大是一个自发过程, 多数晶粒均匀长大。晶粒的长大是一个自发过程, 它使晶界减少,能量降低,组织变的更加稳定。 它使晶界减少,能量降低,组织变的更加稳定。 温度越高,再结晶后的晶粒长大越明显。 温度越高,再结晶后的晶粒长大越明显。如果长 大晶粒数很多,并在金属中较均匀地分布, 大晶粒数很多,并在金属中较均匀地分布,那么 晶粒长大过程中晶粒的尺寸是比较均匀的, 晶粒长大过程中晶粒的尺寸是比较均匀的,晶粒 平均尺寸的增大也是连续的, 平均尺寸的增大也是连续的,这种晶粒长大称之 为正常晶粒的长大或连续长大。 为正常晶粒的长大或连续长大。

异常晶粒长大(二次再结晶 异常晶粒长大(二次再结晶) 异常晶粒长大又称之为连续晶粒长大 或二次再结晶,晶粒长大是一个自发过程, 它使晶界减少,能量降低,组织变得更稳 定。温度越高,再结晶后的晶粒长大越历 害。发生这种晶粒长大时基体中的少数晶 粒迅速长大,使晶粒之间的尺寸差别显著 增大,直至这些迅速长大的晶粒完全互相 接触时为止。

结晶实验报告

#### 一、实验名称晶体生长与结晶形态观察#### 二、实验目的1. 通过观察不同物质的结晶过程,掌握晶体结晶的基本规律及特点。

2. 理解并掌握影响晶体生长形态的因素,如温度、溶剂、冷却速度等。

3. 掌握晶体生长过程中过饱和溶液的形成与结晶的关系。

4. 熟悉不同晶体生长形态的识别与描述。

#### 三、实验原理概述晶体是物质的一种基本形态,其内部原子、离子或分子按照一定的空间规律排列。

晶体生长是液态物质通过蒸发、凝固或化学反应等过程逐渐形成晶体结构的过程。

在实验中,我们通过观察不同溶液的结晶过程,了解晶体生长的基本规律。

#### 四、实验材料与仪器1. 实验材料:硝酸钾(KNO3)、氯化钠(NaCl)、硝酸铅(Pb(NO3)2)、蒸馏水、酒精、玻璃棒、滴管、培养皿、加热器、显微镜、天平等。

2. 实验仪器:酒精灯、铁架台、烧杯、石棉网、漏斗、滤纸、玻璃片、显微镜载物台等。

#### 五、实验步骤1. 溶液制备:- 称取一定量的KNO3、NaCl和Pb(NO3)2,分别溶解于适量的蒸馏水中,制备成不同浓度的溶液。

- 将制备好的溶液分别倒入培养皿中。

2. 加热与蒸发:- 将培养皿放置在铁架台上,用酒精灯加热,使溶液逐渐蒸发。

- 观察溶液蒸发过程中的变化,记录不同阶段的温度和溶液浓度。

3. 结晶观察:- 当溶液蒸发至一定浓度时,观察并记录晶体生长的过程,包括晶体形态、大小、数量等。

- 使用显微镜观察晶体细节,记录晶体结构。

4. 实验数据分析:- 分析不同溶液在蒸发过程中的结晶现象,探讨影响晶体生长的因素。

- 比较不同晶体的生长速度、形态和结构特点。

#### 六、实验结果与分析1. 硝酸钾溶液:- 在蒸发过程中,硝酸钾溶液逐渐形成晶体。

- 随着温度的升高,晶体生长速度加快,晶体数量增加。

- 晶体形态呈六方棱柱状,结构规则。

2. 氯化钠溶液:- 在蒸发过程中,氯化钠溶液逐渐形成晶体。

- 随着温度的升高,晶体生长速度加快,晶体数量增加。

北科大材科基实验冷变形金属再结晶

冷变形金属的再结晶的观察和分析张问冷形变金属处于高能量的不稳定状态,力求在适当的条件下过渡到无畸变能(形变储存能)的更稳定状态。

在室温或远低于材料的再结晶温度的条件下,原子活动能力不足,冷变形状态的组织和性能可以长时间维持不变;退火加热则为上述向更稳定状态的过渡创造了外界条件,从而可能出现回复、再结晶和晶粒长大等组织变化及相应的性能变化过程。

回复是在新的无畸变晶粒出现之前的退火过程。

在回复阶段,光学显微镜下尚看不出冷形变晶粒组织形貌的明显变化,但通过点缺陷的运动和消失,位错的调整、对消、攀移,亚晶的长大、合并以及多边形化等方式导致变形储存能的部分释放,导致材料的宏观性能开始发生变化。

再结晶是在退火加热时无畸变晶粒在冷形变后的畸变基体中的生核和晶核长大的过程,是一个显微组织彻底重新改组的过程(但不会导致晶体结构类型的改变),在光学显微镜下即可清楚的观测再结晶过程中显微组织的明显变化。

退火加热时的再结晶阶段也是位错密度显著下降、储存能释放最快、材料宏观性能变化最激烈的阶段,可以一直进行到畸变基体被完全消耗掉为止。

回复和再结晶导致的材料硬度下降总量中,回复阶段仅约占1/5,再结晶阶段则高达约4/5。

材料强度的变化亦与此类似[1]。

1 实验材料及方法1.1实验材料变形60%的黄铜,分别于270C,350C,550C,750C退火30min后组织变化变形68%的纯铁,在560C分别保温9,12,20,27,38,42min的组织变化变形68%的纯铁,分别于200C,300C,400C,500C,600C,700C退火1小时形变量不同,退火温度和时间相同的铝片一组金相显微镜,TH320全洛氏硬度计1.2实验方法用金相显微镜直接观察不同退火温度的纯铜和不同退火时间的纯铁组织。

用肉眼直接观察不同形变量的纯铝组织。

用洛氏硬度计测量不同退火温度的纯铁,每组测量8个数据,处理时舍去第一个数据。

1.选取纯铜合适区域放在样品台上,摩擦样品下表面使与样品台紧密接触;2.缓慢转动手轮至样品与测试触头接触,直至显示屏箭头完全指向右方;3.等待仪器自动加载及卸载,读取数据;4.重复测量8组2 实验结果2.1纯铝纯铝的晶粒随着变形量的增加逐渐变细增多。

结晶实验报告

结晶实验报告实验目的:本实验旨在通过结晶的方法,将固态物质从溶液中分离出来,并通过观察和测量,了解结晶的原理和过程。

实验器材与试剂:1. 试管2. 显微镜3. 称量瓶4. 烧杯5. 温度计6. 纸巾7. 砂芯漏斗8. 水槽9. 尼龙网10. NaCl (氯化钠)11.水实验步骤:1. 准备一个干净的试管,称取适量的NaCl固体,加入试管中。

2. 慢慢加入适量的水,用玻璃棒搅拌溶解,直到固体完全溶解。

3. 将溶液放置于架子上,并避免振动。

观察溶液的变化,记录下来。

4. 将试管置于水槽中,用烧杯加热至溶液开始沸腾。

继续加热1-2分钟,使溶液充分沸腾。

5. 关闭加热源,等待溶液冷却,同时观察结晶的形成。

6. 将试管从水槽中取出,用纸巾轻轻擦干。

7. 使用显微镜观察结晶的形态和大小,并进行记录和测量。

实验结果与分析:在结晶实验过程中,我们观察到溶液在加热时产生了沸腾现象,并且溶液中的NaCl逐渐结晶并沉淀到底部。

通过显微镜观察,我们可以看到结晶体呈现出规则的立方体形状,并且大小不一。

结晶的原理是基于物质在溶液中的溶解度与温度的关系。

在加热溶液的过程中,溶质的溶解度随温度的升高而增加,但当溶液开始冷却时,溶解度却又逐渐减小。

当溶解度超过饱和度时,溶质就会从溶液中结晶出来,并形成固体晶体。

通过本实验,我们不仅观察到了结晶的过程和结果,还进行了结晶晶体的形态和大小的观察和测量。

这些实验结果对于研究晶体的性质及其在化学和材料科学中的应用具有重要意义。

实验结论:通过结晶实验,我们成功地将NaCl溶液中的固体分离出来,并观察到结晶过程中晶体的形态和大小。

这一实验有助于增进我们对结晶原理和过程的理解,并在化学实验技术和材料科学研究中具有实际应用的意义。

参考文献:[1] Welbon, A. "A Simple Technique for Growing Crystals." Journal of Chemical Education, vol. 86, no. 9, 2009, pp. 1044-1045.[2] Zhang, Y. "Crystallization of Salt." Chemical Demonstrations: A Handbook for Teachers of Chemistry, vol. 8, no. 2, 2009, pp. 106-109.附录:实验记录表实验日期:___________ 实验人:___________实验名称:结晶实验实验步骤和观察结果:步骤观察结果1. 加入NaCl固体到试管2. 搅拌溶解3. 放置于架子上,避免振动4. 加热溶液至沸腾5. 关闭加热源,溶液开始冷却6. 观察结晶的形成7. 使用显微镜观察结晶体的形态和大小测量结果:结晶体编号长度(mm)宽度(mm)高度(mm)12345注:以上观察结果和测量结果为示例,请在实验过程中进行具体的记录和测量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷变形金属再结晶组织的观察和分析

1、实验目的

了解回复、再结晶组织和性能的关系。

了解再结晶动力学的相关知识。

掌握晶粒长大规律。

2、实验样品

光学显微镜

不同变形量和退火后的纯铜晶相样一组

压缩形变和退火后的α-Fe金相样一组

3、实验内容

3.1观察和画出变形60%的纯铜:没有退火,350︒C,550 ︒C,750 ︒C退火30min的组织形貌;结合画的图叙述再结晶组织的特点。

如下图所示分别为变形60%的纯铜没有退火,350︒C,550 ︒C,750 ︒C退火30min的组织形貌。

再结晶组织的特点:

在金相显微镜下观察得到再结晶的晶粒细小而白亮,未再结晶者成狭长状,且呈暗灰色。

对于纯铜而言,再结晶组织内存在退火孪晶,两边界面平直的小块便是退火孪晶。

随着退火温度的增加,再结晶组织逐渐长大,并且退火孪晶也随着晶粒长大而长大。

在短暂的退火时间内,再结晶颗粒在形变的滑移带上形成细小的再结晶核心,随着保温温度的增加,再结晶颗粒长大吞食变形的基体的量越多,并且有更多的再结晶晶粒形成,并且随着保温温度的提高,在350℃还可以看见变形的具有纤维状组织的基体,而在550℃以后则完全再结晶,再结晶形成的晶粒比较均匀。

3.2 观察变形68%的纯铁,变形后在560℃分别保温12’,20’,27’,38’,42’试样的组织形貌;画出42’试样的组织形貌,讨论经形变后的Cu, Fe的再结晶组织的区别。

变形68%的纯铁,变形后在560℃分别保温42’试样的组织形貌图如下图所示:

铜的形变再结晶组织有退火孪晶,而铁的形变再结晶组织没有退火孪晶。

铜是面心立方结构,其层错能较低,因此在一次再结晶的过程中会出现两边界面平直的退火孪晶片。

退火孪晶常在晶粒长大的晶界出现。

体心立方金属的孪晶界面能较高,例如铁,不易出现退火孪晶。

铁的再结晶完成后的组织为均匀的等轴晶粒,而铜再结晶完成后为具有退火孪晶的均匀晶粒。

3.3 测定再结晶体积分数随保温时间变化曲线,要求有自己测试的原始数据以及误差分析。

计算再结晶动力学方程

1exp()n

X Bt

=--中的n,B。

自己测试的原始数据见表一:变形68%的纯铁变形后在560℃保温20’的再结晶数点数据表。

(表一附在实验报告后)

计算过程如下:

Vvi=第i次计数的点数/网格总点数。

本实验中网格为6×6,故网格总点数为36。

根据表一,在excel 中进行处理可以得到:

200倍放大倍数下再结晶平均体积分数为:

50

1

110.58%50i Vv Vvi ===∑ 200倍计数标准误差:

() 6.31%Vv σ=

= 同理可得其他退火时间的再结晶体积分数,参考同组人:刘雨溦、胡苗苗、刘莹所测量的数据,将退火时间12’,20’,27’,38’,42’换算成秒,再将时间和再结晶体积分数列成一个表,如表二所示:

表二:退火时间与再结晶体积分数数据表

由此可以计算再结晶动力学方程中的n ,B 如下:

已知再结晶动力学方程为

1exp()n X Bt =--,其中X 为再结晶体积分数,t 为时间,B,n 为材料常数。

对在结晶动力学方程取双对数:

1ln(ln())ln ln 1B n t X

=+- 之后带入表二的数据,通过最小二乘法可以得到线性拟合方程y a bx =+,其中n b =,ln B a =。

带入数据得到拟合曲线如图一(图一附在实验报告后),拟合方程为:

1.581713.233y x =-

相关系数为20.9502R =

所以 1.5817n =,6

exp(13.233) 1.79110B -=-=⨯.

3.4 变形68%的纯铁,分别于200 ︒C,300 ︒C,400 ︒C,500 ︒C,600 ︒C,700 ︒C退火1小时;测定这些试样的HRB 硬度,作出硬度—退火温度曲线。

讨论退火温度对硬度的影响。

经测量硬度,得到变形68%的纯铁200 ︒C,300 ︒C,400 ︒C,500 ︒C,600 ︒C, 700 ︒C退火1小时下的硬度数据如表三所示:

表三:变形68%的纯铁的退火温度与对应的硬度数据表

作图绘出硬度-温度曲线如图二所示(图二附在实验报告后),通过图中曲线走向可以看出,在退火时间相同铁的变形量相同的情况下,并且考虑实验误差的情况下,退火温度越高,铁的硬度越低。

原因解释如下:

晶粒长大与原子扩散有密切的关系,所以退火温度越高,晶粒长大速度越快,晶粒尺寸越大,最终趋于一个稳定尺寸。

硬度越低,说明压头越容易压入金属材料中,说明金属越容易发生塑性变形,而金属的塑性变形本质上是金属中的位错运动导致的,而晶界会阻挡位错的运动。

晶粒越大,同样大小的一块材料中,晶界就越少,对位错运动的阻碍就越小,材料形变的阻力就越小,宏观上就是硬度低。

由此可以说明退火温度越高,硬度越低的趋势线。

4、思考题

晶粒能不能无限长大变成单晶?

答:晶粒不能无限长大变成单晶,主要有温度、杂质原子和溶质原子、第二相颗粒、织构和表面、相邻晶粒的位向差等作用因素会抑制晶粒的长大。

1)温度对晶粒长大的影响

由于晶界迁移的过程就是原子的扩散过程,所以温度越高,晶粒长大速度就越快,通常在一定温度下晶粒长大到一定尺寸后就不再长大,但升高温度后晶粒又会继续

长大。

2)杂质原子和溶质原子对晶粒长大的影响:

另外再结晶晶粒长大的过程中,极微小的杂质原子对晶界就有很大的拖曳作用,另

外,由于在晶粒长大的过程中,固溶体中存在不易扩散的溶质原子丛集,这会对晶

界起到钉扎的作用,从而导致晶粒驱动力随晶粒长大而减小,晶粒不能无限长大。

3)第二相颗粒对晶粒长大的影响:

弥散第二相颗粒对晶界移动有钉扎作用,它对控制材料的晶粒尺寸有重要的作用。

晶界开始穿过颗粒时,晶界面积减小,减少了总的界面能量,这时粒子是帮助界面

前进的。

但当晶界到达粒子的最大截面后,晶界继续移动又会重新增加晶界面积,增加了总的界面能量,这时粒子会对晶界移动产生拖曳作用。

晶粒大小与第二相颗

粒半径成正比,与第二相颗粒的体积分数成反比,即第二相颗粒越细小,数量越多,

阻碍晶粒长大的能力越强,晶粒越细小。

4)织构和表面对晶粒长大的影响:

由于晶粒长大的驱动力是界面能,因此如果存在锋锐的织构的话,会阻碍晶粒的长

大,这种影响称为织构抑制。

对于薄板材,当很多晶粒长大到其尺寸横跨板材厚度时,长大的晶粒两面都暴

露于表面,这些经历的长大变成了二维长大,这会降低长大驱动力,另一方面露在自由表面上的晶界由于晶界张力与表面张力平衡而形成表面蚀沟,这些蚀沟总是与晶界的瞬间位置相连,它随晶界的移动而移动,结果对晶界产生钉扎作用,抑制晶粒生长。

5)相邻晶粒的位相差

晶界的界面能与相邻晶粒间的位向差有关,小角度晶界的界面能小于大角度晶界的界面能,而晶界移动的驱动力又与界面能成正比,因此,前者的移动速度要小于后者。