设备缺陷处理流程图

设备缺陷管理制度(通用21篇)

设备缺陷管理制度(通用21篇)设备缺陷管理制度1一、运用中的变电设备及建筑物发生异常,虽能继续使用,但影响安全运行,均称设备缺陷。

二、设备缺陷的分类和处理期限:1.危急缺陷:直接威胁安全运行,若不及时处理,随时会造成设备或建筑的损坏,发生人身事故及停电事故。

危急缺陷处理不得超过24小时。

2.严重缺陷:严重威胁安全,不及时处理,暂时可以运行,但在一定时间内不消除,可能造成设备损坏和发展成危急缺陷。

严重缺陷处理不得超过7天。

3.一般缺陷:对运行虽有影响,但尚能较长时间坚持运行者。

一般缺陷可列入检修计划处理,年度消除率应在85%以上。

三、设备缺陷的鉴定、登记及报表:1.运行、检修、试验及各级管理人员发现缺陷,均由运行人员在“缺陷记录簿”内进行登记。

2.运行人员发现的危急和严重缺陷,要经站长(值长)鉴定定性,由发现人进行登记。

3.严重、危急性缺陷,应用电话立即通知上级供电部门鉴定后,组织人员检修。

一般缺陷可在缺陷月报中填报。

4.上级供电部门得到各类缺陷报告后,应记入“设备缺陷记录簿”,并填写“缺陷通知单(表)”交检修、试验等有关单位处理。

5.修试单位在试验中发现的缺陷,也应通知运行人员或填写“缺陷通知单”交变电站和有关单位,由运行人员登记。

四、处理后的`缺陷,应经当值长验收,确认缺陷消除后,在“设备缺陷记录簿”•验收栏内签注意见并签名。

•各单位处理缺陷后,应将“通知单”的“回执”在规定时间内返回通知单位。

五、变电站缺陷应进行闭环管理(附流程图):发现缺陷—-缺陷记录本—-缺陷月报—-工作票(操作票)—-运行记录本—-设备检修试验记录(报护及自动化装置工作记录)—-消除缺陷设备缺陷管理制度21为保证电网的安全运行,实现安全经济供电,必须加强设备的运行管理,提高设备健康水平。

2所有设备必须按照铭牌或制造厂家的规定参数运行,并严格执行有关的运行、检修规程。

3对所有的'电气设备,一律实行车间主任领导下的“三种人”管理责任制。

Bug状态流程

-Yang

Bug状态流程图 Bug状态流程图

Bug 处理流程

开发组长/ 开发组长/经理 每天对Bug进行分配,标注处理意见,给定优先级(发版前必须三方:需求、开发、产 每天对Bug进行分配,标注处理意见,给定优先级(发版前必须三方:需求、开发、产 品共同确定)。问题分配时,应尽可能将咨询类、理解错误类等问题处理掉,而不是 留给开发人员。有可能是需求的问题,分配给需求人员。定期对Bug库分析,找出常出 留给开发人员。有可能是需求的问题,分配给需求人员。定期对Bug库分析,找出常出 错的模块,进行代码审查。 开发人员 分析Bug,写出问题原因,修改Bug;实行Bug优先原则,严重程度B Major类或紧急程度 分析Bug,写出问题原因,修改Bug;实行Bug优先原则,严重程度B-Major类或紧急程度 3-High类以上(包含)bug5个或5个以上,停止新功能的开发。 High类以上(包含)bug5个或5 需求人员 解释需求,给出处理意见,将Bug库中的建议整理成需求文档。评审确定后列入开发计 解释需求,给出处理意见,将Bug库中的建议整理成需求文档。评审确定后列入开发计 划 测试人员 不参与问题的优先级的定位,只用Bug级别反映Bug的严重程度。验证Bug是否已被解 不参与问题的优先级的定位,只用Bug级别反映Bug的严重程度。验证Bug是否已被解 测试组长/ 测试组长/经理 审核测试人员提交的Bug。定期对Bug库进行分析,描绘出曲线图等,报告现状、预测 审核测试人员提交的Bug。定期对Bug库进行分析,描绘出曲线图等,报告现状、预测 趋势。在测试总结报告中给出意见 产品人员 可以对优先级和处理意见等进行审核,如果有意见,和项目组商量定夺

新Bug 复测时新出现的Bug 偶发性 原来修改过的问题又重新出现 需求要求但没有做的功能 需求需要完善 与需求不一致 设计要求但没有做的功能

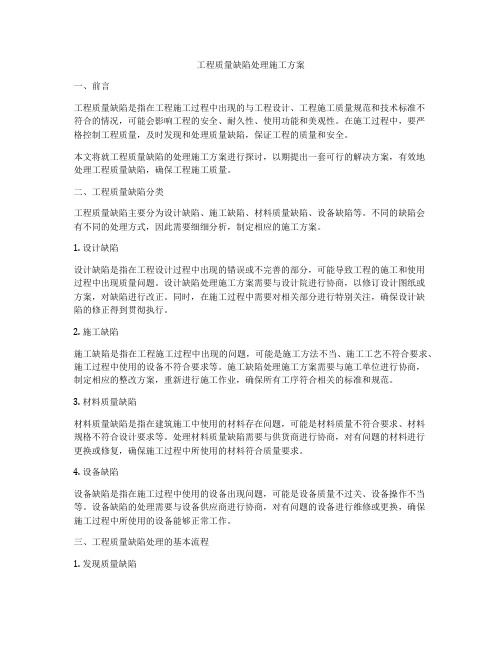

工程质量缺陷处理施工方案

工程质量缺陷处理施工方案一、前言工程质量缺陷是指在工程施工过程中出现的与工程设计、工程施工质量规范和技术标准不符合的情况,可能会影响工程的安全、耐久性、使用功能和美观性。

在施工过程中,要严格控制工程质量,及时发现和处理质量缺陷,保证工程的质量和安全。

本文将就工程质量缺陷的处理施工方案进行探讨,以期提出一套可行的解决方案,有效地处理工程质量缺陷,确保工程施工质量。

二、工程质量缺陷分类工程质量缺陷主要分为设计缺陷、施工缺陷、材料质量缺陷、设备缺陷等。

不同的缺陷会有不同的处理方式,因此需要细细分析,制定相应的施工方案。

1. 设计缺陷设计缺陷是指在工程设计过程中出现的错误或不完善的部分,可能导致工程的施工和使用过程中出现质量问题。

设计缺陷处理施工方案需要与设计院进行协商,以修订设计图纸或方案,对缺陷进行改正。

同时,在施工过程中需要对相关部分进行特别关注,确保设计缺陷的修正得到贯彻执行。

2. 施工缺陷施工缺陷是指在工程施工过程中出现的问题,可能是施工方法不当、施工工艺不符合要求、施工过程中使用的设备不符合要求等。

施工缺陷处理施工方案需要与施工单位进行协商,制定相应的整改方案,重新进行施工作业,确保所有工序符合相关的标准和规范。

3. 材料质量缺陷材料质量缺陷是指在建筑施工中使用的材料存在问题,可能是材料质量不符合要求、材料规格不符合设计要求等。

处理材料质量缺陷需要与供货商进行协商,对有问题的材料进行更换或修复,确保施工过程中所使用的材料符合质量要求。

4. 设备缺陷设备缺陷是指在施工过程中使用的设备出现问题,可能是设备质量不过关、设备操作不当等。

设备缺陷的处理需要与设备供应商进行协商,对有问题的设备进行维修或更换,确保施工过程中所使用的设备能够正常工作。

三、工程质量缺陷处理的基本流程1. 发现质量缺陷质量缺陷的发现可能是通过施工现场的巡查、检测或是通过工程的验收过程中发现的。

无论是通过何种途径发现的质量缺陷,都需要立即进行记录,并通知相关负责人进行处理。

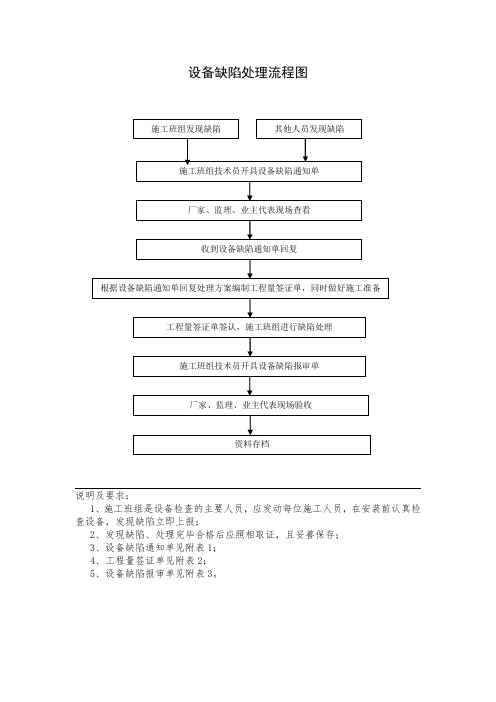

设备缺陷处理流程图

附表3

设备缺陷处理报审单

编号:

工程名称

致:__________________________________

年月日我单位对号单位工程设备

部位的缺陷发出“设备缺陷通知单”(通知单编号),并按要求(标准),已消缺完毕,特此报验。

承包单位(章)

项目经理________________

年月日

供货商(制造厂)核验意见:

部件名称:

制造厂家:

致:__________________________________

在过程中,发现号单位工程设备部位存在问题(见设备图),请协调处理。

附件:1、缺陷情况2、简图和测量数据或图像资料

承包单位(章)

项目经理________________

年月日

供货单位意见:

供货商(章)

负责人

年月日

设备缺陷处理流程图

说明及要求:

1、施工班组是设备检查的主要人员,应发动每位施工人员,在安装前认真检查设备,发现缺陷立即上报;

2、发现缺陷、处理完毕合格后应照相取证,且妥善保存;

3、设备缺陷通知单见附表1;

4、工程量签证单见附表2;

5、设备缺陷报审单见附表3。

附表1

设备缺陷通知单

编号:

设备名称:

设备编号:

供货商(章)

负责人

年月日

建设单位审查意见:

建设单位(章)

负责人

年月日

监理机构审查意见:

项目监理机构(章)

专业监理工程师________________

总监理工程师________________

年月日

建设单位审查意见:

建设单位(章)

负责人

质量部PQC工作流程图

PQC 工作流程图-冲压工作项质量记录/标准参加开班会做生产开班准备接受操作工报检(首件)1.听取班长通报上一班次出现的异常问题;2.对当班生产零件可能会出现的异常作出提示,强调当班需注意的事项;3.接收外部、内部不良信息,转化为内部控制重点项按生产工序准备上批次末件/样件/检具/表单/计量器具等按生产工序准备《检验工艺卡》,可以实现检具测量的工序工作内容(正常)首件检验判定原则:大零件口头报检,小零件送检按《冲压/焊接工艺卡》或《工序检查记录表》的专检要求进行首件检查,可以实现在检具上测量的需按照《检验工艺卡》的要求上检具检查;按照冲压工艺卡核对CY10的零件材料坯料材料牌号/料厚/规格进行确认首件的检验的样本数量按工艺要求:3件/班;检查零件的稳定性与符合性首件封样/三员职责在首件上用蓝色记号笔注明外观检查的要点(检验员技能会让此工作存在问题,要给检验员标准或培训,如何快速提高技能?)在零件上做标记时指导操作工生产的操作要领及模具定位方式,识别零件外观缺陷(口述)首件封样签字(注明合格),交给操作者放入首件台上线上零件的巡检要求操作工人提供生产的工序件,检验员对本工序的几何尺寸全方位的检查可以实现在检具上测量的需按照《检验工艺卡》的要求上检具检查零件的几何尺寸的符合性对工序件外观全方位的检查,对每个部位仔细检查(如毛刺,压痕等)产品质量过程控制三员职责/三检卡记录问题申报三员职责履行:查看操作工的自检方法是否正确,指导操作工识别及自检的检查要点查看操作工三检卡执行情况;是否按要求在实施三检制;按计划对操作工实施三检制执行情况的检查按照《冲压/焊接工艺卡》上专检的内容将专检项测量值记录在《产品质量三检卡》上;同时检查操作工是否按要求记录完整发现工艺文件不符合时通知工艺员确认;如不符合,填写《技术文件问题申报单》,交质检班长处理核对设备参数设定及工装使用是否与工艺一致停止生产,分析原因,清点、标识、隔离、追溯;按《不合格品处理工作流程》处理不合格品处理工人发现工人自己生产出来的,则开具《不合格品处置单》责任人签字;如本序发现上序不良品,需对发现者与生产者开《质量奖惩通知单》(奖/惩)NG生产过程标识卡签字确认每道工序的单个包装单元生产完成后,操作工将《生产过程标识卡》交检验员签字检验员核对《生产过程标识卡》与实物是否一致,包装形态是否满足质量要求,零件质量状态是否合格(外观)末件检验判定按《冲压工艺卡》要求进行末件检查,可以实现在检具上测量的需按照《检验工艺卡》的要求上检具检查;并且与首件进行比对末件的检验的样本数量按工艺要求:3件/班;检查零件的稳定性与符合性确认末件状态,判定现有状态是否需要改善模具工序末件留存将上批次的末件交操作工,换取本批次的末件(工序的最后1件,如存在跨2个班次的工序,则由下一班次留存)将上批次的末件交操作工,换取本批次的末件(工序的最后1件,保存本批次末件,贴样件标签收班工作交接班/交接班记录:在交接班上如实记录当班生产零件的异常及下班次生产过程中需注意的问题,必要时提供缺陷零件;提示下一班质检员留存本批次未生产完的工序的末件检查各自使用的计量器具的精度,简单的保养;归还当班使用的检具,并在下班前归还至检具存放区清点本班次留存的末件,并在下班前归还至末件存放区检查检具部件是否损坏或丢失,提报维修按照下一班次的《制造命令》准备需要的检具,便于下一班次的开班工作在线巡检发现零件不合格,停止生产,通知质检班长及车间班长工作内容(非正常)核对CY10的零件材料坯料材料牌号/料厚/规格(焊接则是对标准件型号,规格,半成品进行核对)要求班组长调整设备气垫压力及模具闭合高度,重新报检(焊接则是在工艺参数范围内调整参数/修整电极)调整后零件状态依旧与工艺或样件有较大差异,通知车间联系模修工/专业工艺员或设备室处理(走车间异常处理)调整的零件清点、标识、隔离与正常生产的零件隔离,按《不合格品处理工作流程》处理,检验员100%确认异常处理部门调整完毕后车间重新报检,PQC 执行首件判定流程NG对不合格零件进行100%清点、标识、隔离、追溯质检班长判定缺陷可接受,放行生产,如不可接受按《不合格品处理工作流程》处理NG在线巡检发现操作工三检制执行不到位纠正操作工三检制执行不到位的行为,同时指导工人如何对零件进行正确的检查及三检卡的填写记录《三检制未执行情况统计表》,要求责任人签字末件发现零件不合格,通知质检班长及车间班长;对不合格零件进行100%清点、标识、隔离、追溯末件检验判定不可接受,需按《不合格品处理工作流程》处理,质检班长联系专业QE ,提报《不合格品评审单》由技质经理组织评审末件确认有缺陷但可以接受,模具需整改,提报《工装模(夹)具维修报验单》通知模修工,一起确认并交接事宜(留样件)如模修工需要留存修模用末件,凭工装组开具的《零件借用表》,开具《不合格品处置单》向车间班长索要本批次最后生产的倒数第2件,标注缺陷部位作为修模样件如质量品质推进中的零件整改,工艺员要求留样用于调试用,直接开具《不合格品处置单》向车间班长索要需要的工序件,交工艺员所有留样调试零件在下个生产周期时如果可以接收时,直接开具《不合格品处置单》,数量为负数,通知车间统计员接收零件零件质量有缺陷,但因为发交原因需要让步接收按《不合格品处理工作流程》通知质检班长联系专业QE ,提报《不合格品评审单》由技质经理组织评审执行评审决议,确认质量,接收让步接收指令,放行生产,按正常的检验流程实施零件质量有缺陷,但因为发交原因需要让步接收按《不合格品处理工作流程》通知质检班长联系专业QE ,提报《不合格品评审单》由技质经理组织评审执行评审决议,确认质量,接收让步接收指令,放行生产,按正常的检验流程实施制造命令交接班记录《产品质量三检卡》《风险零件工序质量检查基准书》风险零件醒目标识制造命令《工序检查记录表》《焊接工艺卡》《冲压工艺卡》《检验工艺卡》《焊接参数卡》《风险零件工序质量检查基准书》《冲压件基础信息一览表》《工序检查记录表》《冲压工艺卡》《焊接参数卡》《风险零件工序质量检查基准书》《工序检查记录表》《焊接工艺卡》《冲压工艺卡》《检验工艺卡》《风险零件工序质量检查基准书》《产品质量三检卡》《三检制执行情况检查计划》《三检制未执行情况统计表》《参数及实验记录表》《技术文件问题申报单》《不合格品处置单》《质量奖惩通知单》《生产过程标识卡》《工序检查记录表》《焊接工艺卡》《冲压工艺卡》《检验工艺卡》《风险零件工序质量检查基准书》《零件借用表》《不合格品处置单》制造命令交接班记录冲压线需核对设备气垫压力值与首件时记录的差异对比,防止变化;固定凸点焊,需检查设备修磨打点数的设置与工艺要求是否一致NGNG发放《产品质量三检卡》到每个工位,如是风险零件需发放《风险零件质量三检卡》使用钢卷尺对材料长宽尺寸及对角线测量,测量结果与材料标签和冲压工艺卡核对使用千分尺对材料厚度测量,测量结果核对材料标签和冲压工艺卡是否一《产品质量三检卡》上专检项内注明,并将测量结果填写在三检卡上。

变压器大修工序流程图

变压器大修工序流程图

全部作记号、记录

缺陷工具材料准备

拆防震板、轱辘卡子、坡度垫板放平

拆地线、梯子二次线、温度表 拆高低压、中性点接头、封母筒子

拆冷却器联管 拆除所有阻碍变压器拉运的障碍物 修理高低压接头螺丝 温度计校验、二次线检查 拉运准备 穿好滑子、修好轱辘、铁轨抹油 冷却器检修、风机、潜油泵大修

做好记号、变压器拉回时恢复

拉运变压器至检修现场 高压预防试

验

拆高低压中性点套管、油枕、防暴筒加装好堵板

变压器放油

至大罐

吊罩(芯)准备搭棚子、直流加温设备准备 一般滤油、真空滤水、除酸滤油

高低压套管检修试验、油枕、瓦斯截门检修 吊罩(芯)检查

内部、换垫、装

钟罩、分接开关

接真空泵、取油

样化验、抽真空、

真空注油

受潮时,变压器干燥 组装高低压、中

性点套管、油枕、

防暴筒、瓦斯继

电器

注满油枕装呼吸

器油压试验放气

倒滑子、将变压

器拉回至原位、

垫好坡度垫铁

高压试验

装冷却器联管、回油、放气、冷

却器试运

装高低压、中性点接头 装二次线、温

度表、调试 变压器各部件调

试

清扫、修漏、喷

漆准备、喷漆

24米高空瓷瓶清扫检查

喷字、编号、相

色、油位检查

自检、整理现场

记录、班级验收

整理现场、机具

回收

车间、总厂验收、

试运行、总结。

设备缺陷整改操作流程图

检修班组根据“设备缺陷通知 单”的内容,安排人员消缺

检修班组负责“设备缺陷通知 单”通知联的保管和存档工 作,备查

在“设备缺陷记录薄”填写相的保管和存档工作,备查

二0一三年一月

设备缺陷整改操作流程图

生技科根据设备缺陷情况, 向检修班组下发 “设备缺陷通知单”

运行班组巡视检查发现设备缺 陷,填写“设备缺陷记录薄”

运行值长负责收集设备缺陷情 况,汇总到生技科

生技科填写“隐患排查治理统 计表”,负责“设备缺陷通知 单”存根联的保管和存档工 作,备查

运行值长组织检修、运行相关 人员对消缺情况进行验收,并 签署验收意见、验收人签字

项目标准流程图

序号

流程图名称

项目标准

完成时间

备注

1

合同招标

完成

2

物资到货检验

完成

3

甲供物资出库

完成

4

项目自采物资比价采购流程

2009.5.15

完成

5

气体发放管理流程

2009.5.15

完成

6

重要物资质量跟踪管理流程

2009.5.30

完成

7

设ቤተ መጻሕፍቲ ባይዱ包装物管理流程

2009.5.30

2009.5.30

13

月质量检验计划管理流程

QB516-11月质量检验计划、报表管理办法

2009.5.30

14

施工质量检验流程

QB516-21工程质量验评管理办法

完成

白城编制

15

隐蔽工程验收流程

QB516-22隐蔽工程验收管理办法

2009.5.18

16

工程技术文件管理流程

完成

白城编制

项目标准(质量部分)流程图编制计划

QB596-01项目医务工作管理流程

QB596-02项目药品流通工作程序

QB596-03项目现场急救工作程序

5月30日

完成

14

项目急救流程

完成

4

质量例会流程

QB513-12质量例会管理办法

2009.5.18

5

内部工序交接流程

QB513-21工序交接管理办法

2009.5.18

需修改

6

外部工序交接流程

QB513-21工序交接管理办法

2009.5.18

需修改

7

设备验收质量控制流程图

设备验收质量控制流程图英文回答:The process of quality control for equipment acceptance can be depicted in a flowchart. This flowchart outlines the steps involved in ensuring the quality of the equipment being accepted. The following is a description of the flowchart:1. Start: The process begins with the start symbol, indicating the initiation of the quality control processfor equipment acceptance.2. Document Review: The first step is to review the relevant documentation, including the equipment specifications, manuals, and any other related documents. This helps in understanding the requirements and specifications of the equipment.3. Inspection: The next step is to conduct a physicalinspection of the equipment. This involves visually examining the equipment to check for any damages, defects, or discrepancies.4. Testing: After the inspection, the equipment needs to undergo various tests to ensure its functionality and performance. These tests may include functionality tests, performance tests, safety tests, and any other specific tests as per the equipment requirements.5. Test Results Evaluation: The test results are then evaluated to determine whether the equipment meets the specified requirements. This evaluation may involve comparing the test results with the predefined acceptance criteria or standards.6. Non-Conformance Handling: If any non-conformance or deviation from the specified requirements is identified during the evaluation, it needs to be addressed. This may involve documenting the non-conformance, investigating the root cause, and implementing corrective actions.7. Acceptance Decision: Based on the evaluation of the test results and non-conformance handling, a decision is made regarding the acceptance of the equipment. If the equipment meets all the specified requirements and any identified non-conformances are resolved, it can be accepted. Otherwise, further actions may be required, such as retesting or rejection of the equipment.8. Documentation: Finally, the acceptance decision and all the relevant information, including the test results, non-conformance reports, and any other supporting documents, are documented for future reference.End: The process ends with the end symbol, indicating the completion of the quality control process for equipment acceptance.中文回答:设备验收质量控制流程图描述了设备验收过程中的质量控制步骤。

设备缺陷管理办法4篇

设备缺陷管理办法4篇【第1篇】设备缺陷管理规定方法为全面把握设备的健康情况,准时发觉缺陷,仔细分析缺陷产生的缘由,尽快消退设备隐患,把握设备的运行逻辑,努力做到防患于未然,保证设备常常处于良好的技术状态,确保电网平安运行,特制定本管理规定。

一、指导思想1、指导思想:增加设备缺陷管理意识,提升设备管理水平,保证设备健康运行。

2、目的:详细落实电力生产“平安第一,预防为主”的方针。

缺陷管理必需形成“闭环”,尽量削减中间环节,提升可操作性。

3、本方法适用于公司所属10kv及以上输变电设备。

二、缺陷的性质及消退期限1、紧张缺陷:指严峻程度已使设备不能延续平安运行,随时可能导致事故发生。

此类缺陷必需尽快消退或实行须要的平安技术措施举行暂时处理。

2、重大缺陷:指缺陷比较重大,但设备仍可维持短期运行。

此类缺陷应在短期内消退,消退前应对该设备举行严密监视。

3、普通缺陷:指缺陷范围较小,对近期平安运行影响不大的设备缺陷,列入月度检修方案举行处理。

三、缺陷管理流程1、生产部为设备缺陷管理的主管单位,服务公司生产部为设备缺陷管理的协管单位。

2、公司生产部和服务公司生产部各设一名专责,详细负责设备缺陷的日常管理工作。

3、调度所、信息管理中心、计量所、送电公司、变电公司为设备消缺的详细实施单位。

4、设备缺陷管理设备缺陷管理采取微机管理,设备的全部缺陷管理流程都应在生产mis上举行,特别状况用消缺通知单来实现闭环管理。

运行人员发觉紧张缺陷时,在根据现场运行规程举行须要的应急措施后,应首先汇报调度,交当值调度值班员处理,需要立刻消缺的,当值调度值班员应直接通知检修维护单位负责人组织消缺,同时上报生产部缺陷管理专责,事后生产部应给检修维护单位补发消缺单。

运行人员发觉其它缺陷后应对设备缺陷作出正确推断,由所属各班班长审核后录入生产mis系统,同时报生产部缺陷管理专责。

对特殊重大和紧张缺陷,设备检修维护单位负责人在接到设备缺陷汇报后,应立刻组织消缺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备缺陷处理流程图

说明及要求:

1、检修班组必须坚持每日对设备进行两次系统、全面的巡视检查;

2、运行班组严格按照《运行巡视检查线路图》规定的路线及频率进行巡视检查,注重巡视检查质量;

3、检修班组和运行班组巡视结果将互为对照,纳入月度绩效考核;

4、运行班组填报的《现场缺陷登记本》、《设备健康状况一览表》分别统计“消

缺及时率”和“设备完好率”,均作为对检修班组月度绩效考核的依据;

5、A、B类设备障碍,生产技术部负责召集检修和运行班组负责人、责任人召开联席会,分析原因,制订防范措施,防止重复发生。