顺铣.逆铣的区别

顺铣和逆铣的区别及如何选择

在圆周铣削加工中,铣刀旋转切入工件方向和切削进给方向相反。

顺铣与逆铣的区别

当切削刃刚进行切削时,在逆铣中,切削厚度为最小值,在顺铣中则是达到其最大值。

一般而言,在逆铣中刀具寿命比在顺铣中短,这是因为在逆铣中产生的热量比在顺铣中明显地高。

在逆铣中当切屑厚度从零增加到最大时,切削刃受到的摩擦比在顺铣中强因而会产生更多的热量。

逆铣中径向力也明显高,这对主轴轴承有不利影响。

在顺铣中,切削刃主要受到的是压缩应力,这与逆铣中产生的拉力相比,对硬质合金刀片或整体硬质合金刀具的影响有利得多。

因此,应尽可能多使用顺铣。

使用逆铣的情况

1.当使用整体硬质合金立铣刀进行侧铣时,特别是在淬硬材料中,逆铣是首选。

这更容易获得更小公差的壁直线度和更好的90度角。

不同轴向走刀之间如果有不重合的话,接刀痕也非常小。

这主要是因为切削力的方向。

如果在切削中使用非常锋利的切削刃,切削力便趋向将刀“拉”向材料。

2.可以使用逆铣的另一个例子是,使用老式手动铣床进行铣削,老式铣床的丝杠有较大的间隙。

逆铣产生消除间隙的切削力,使铣削动作更平稳。

浅析顺铣与逆铣

浅析顺铣与逆铣在现代加工技术中,常常可以看到顺铣与逆铣。

由于各种图书的侧重点不同,所以关于顺铣与逆铣的定义也各不相同。

同时各单位对于顺铣与逆铣的反应情况也不尽相同。

下面介绍一下我对顺铣与逆铣的一些经验供大家参考。

1、顺铣与逆铣的定义在机械加工中,力的分析是必不可少的,在一些资料中也可查到一些机械加工术语的定义都离不开力。

因此,我认为顺铣与逆铣的定义也应从力学方面定义。

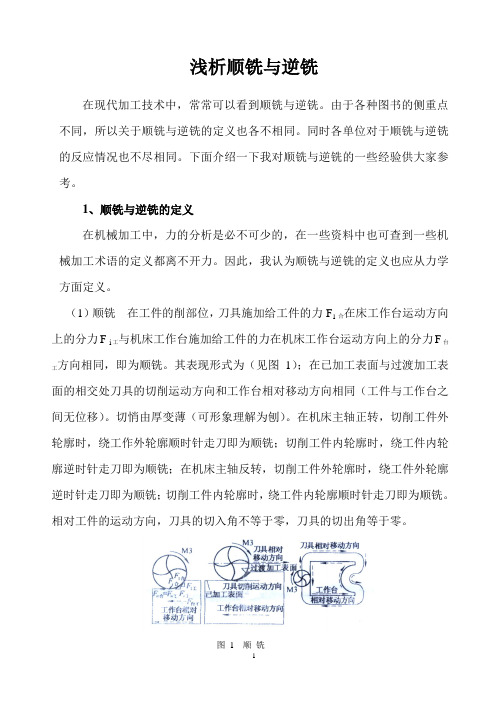

(1)顺铣在工件的削部位,刀具施加给工件的力F1合在床工作台运动方向上的分力F i工与机床工作台施加给工件的力在机床工作台运动方向上的分力F台1);在已加工表面与过渡加工表工方向相同,即为顺铣。

其表现形式为(见图面的相交处刀具的切削运动方向和工作台相对移动方向相同(工件与工作台之间无位移)。

切悄由厚变薄(可形象理解为刨)。

在机床主轴正转,切削工件外轮廓时,绕工作外轮廓顺时针走刀即为顺铣;切削工件内轮廓时,绕工件内轮廓逆时针走刀即为顺铣;在机床主轴反转,切削工件外轮廓时,绕工件外轮廓逆时针走刀即为顺铣;切削工件内轮廓时,绕工件内轮廓顺时针走刀即为顺铣。

相对工件的运动方向,刀具的切入角不等于零,刀具的切出角等于零。

图 1 顺铣(2)逆铣在工件的切削部位,刀具施加给工件的力F1合在机床工作合运动方向上的分力F i工与机床工作台施加给工件的力在机床工作台运动方向上分力F台工方向相反,即为逆铣。

其表现形式为(见图2):在已加工表面与过渡加工面的相交处刀具的切削运动方向和工作台的移动方向相反(工件与工作台之间无位移),切屑由薄变厚(可形象理解为挖)。

在机床主轴正转,切削工件外轮廓时,绕工件外轮廓逆时针走刀即为逆铣;切削工件内轮廓时,绕工件内轮廓顺时针走刀即为逆铣;在机床主轴反转3时,切削工件外轮廓时,绕工件外轮廓顺时针走刀即为逆铣;切削工件内轮廓时,绕工件内轮廓逆时针走刀即逆顺铣。

相对工件的运动方向,刀具的切入角等于零,刀具的切出角不等于零。

图 2 逆铣2、顺铣与逆铣对切削的影响在不考虑机床主轴刚性的情况下,机床间隙与切削加工时刀具所产生的弹性弯曲变形最终都将会反应在工件上。

顺铣与逆铣的区别

顺铣与逆铣的区别顺铣与逆铣的区别三铣削方式1、顺铣:铣刀对工件的作用力在进给方向上的分力与工件进给方向相同的铣削方式。

同向——顺铣2、逆铣;铣刀对工件的作用力在进给方向上的分力与工件进给方向相反的铣削方式。

反向——逆铣3、顺铣与逆铣的区别:?A 顺铣:铣刀对工件作用力 F在垂直方向分力 F始终向下,对工件起压紧作用,cN切削平稳,适于不易夹紧或细长薄板形工件。

逆铣:垂直分力F向上,工件需较大的夹紧力。

NB 顺铣:铣刀刀刃切入工件初,切屑厚度最大,逐渐减小到0。

后刀面与已加工表面挤压、摩擦小,刀刃磨损慢,表面质量好。

逆铣:切屑厚度从0到最大,因刀刃不能刃磨绝对锋利,故开始时不能立即切入工件,存在对工件挤压与摩擦。

工件出现加工硬化,降低表面质量。

此外,刀齿磨损快耐用度降低。

C 顺铣:水平分力F与工作台进给方向相同,当工作台进给丝杠与螺母间隙较f大,工作台易出现轴向窜动。

导致刀齿折断,刀轴弯曲,工件与夹具产生位移甚至机床损坏。

逆铣:F与工作台进给方向相反,工作台不会窜动。

fD 顺铣:刀刃从工件外表面切入,工件表层硬皮和杂质易使刀具磨损和损坏。

逆铣:刀刃沿已加工表面切入工件,工件的表面硬皮和杂质对刀刃影响小。

E 消耗在进给运动上的功率:逆铣大于顺铣综上所述,一般采用逆铣。

4、必须选用顺铣情况:a工作台丝杠、螺母传动副有间隙调整机构,并可调整足够小。

(0(03,0(05mm) b F在水平方向的分力F小于工作台与导轨之间的摩擦力。

cfC 铣削不易夹紧和薄而长的工件。

数控铣床加工过程中的顺铣和逆铣探究

数控铣床加工过程中的顺铣和逆铣探究作者:沈建峰来源:《职业·下旬》2009年第12期在运用数控机床过程中,应对顺铣和逆铣做出正确的选择。

一、顺铣和逆铣的定义数控铣削分为两种:刀具切削速度与工件移动方向相同的为顺铣(图1a);刀具切削速度与工件移动方向相反的为逆铣(图1b)。

二、顺铣和逆铣的特点1. 对切削力的影响逆铣时作用于工件上的垂直切削分力始终向上(图1),有将工件抬起的趋势,易引起振动,影响工件的夹紧,这种情况在铣削薄壁和刚度差工件时表现得尤为突出。

顺铣时作用于工件上的垂直切削分力始终压下工件 ,这对工件的夹紧有利。

数控铣床工作台的移动是由丝杠螺母传动的,丝杠螺母间有螺纹间隙。

当铣刀切到材料上的硬点或切削厚度变化等引起纵向分力增大,超过工作台进给摩擦阻力时,导致进给量突然增加。

这种窜动现象会引起“扎刀”,损坏加工表面,严重时还会使刀齿折断,或使工件夹具移位,甚至损坏机床。

逆铣时工件受到纵向分力与进给运动方向相反,丝杠与螺母的传动工作面始终接触,使工作台运动比较平稳。

2. 对刀具弹性变形的影响如图1所示,采用立铣刀顺铣切削工件轮廓时,工件对刀具的反作用力指向刀具方向,刀具的弹性变形使刀具产生“让刀”(欠切)现象。

采用立铣刀逆铣切削工件轮廓时,工件对刀具的反作力指向轮廓内部,刀具的弹性变形使刀具产生“啃刀”(过切)现象。

刀具直径越小、刀杆伸得越长时,“让刀”和“啃刀”现象越明显。

因此,粗加工采用顺铣时,可少留精加工余量。

粗加工采用逆铣时,须多留精加工余量,以防“啃刀”产生工件报废。

3.对刀具磨损的影响顺铣的垂直铣削分力将工件压向工作台,刀齿与已加工面滑行、摩擦现象小,对减小刀齿磨损、减少加工硬化现象和减小表面粗糙度均有利。

另外,顺铣时刀齿的切削厚度是从最大到零,使刀齿切入工件时的冲击力较大,尤其工件待加工表面是毛坯或者有硬皮时,会使刀具体产生较大的振动。

但顺铣时刀齿在工件上走过的路程也比逆铣短,平均切削厚度大。

顺铣和逆铣的定义

顺铣和逆铣的定义

顺铣和逆铣是金属加工中的两种铣削方式,用于对工件进行表面加工和形状修整。

顺铣(Conventional milling)是指工件相对于刀具的转动方向

与切削速度方向相同的铣削方式。

在顺铣中,刀具从工件的边缘或者表面进入,并沿着工件逆时针方向旋转。

这样铣削过程中,切屑产生的方向与刀具移动方向相反。

顺铣适用于大多数铣削操作,可以获得较好的表面质量和切削稳定性。

逆铣(Climb milling)是指工件相对于刀具的转动方向与切削

速度方向相反的铣削方式。

在逆铣中,刀具从工件的边缘或者表面进入,并沿着工件顺时针方向旋转。

这样铣削过程中,切屑产生的方向与刀具移动方向相同。

逆铣具有较小的切削力,有助于提高加工效率和表面质量,但在具体的铣削操作中要注意刀具的选择和工艺参数的合理确定,以克服切削阻力引起的振动和过载等问题。

选择顺铣还是逆铣需要根据具体的加工要求和工件材料来确定,一般而言,顺铣适用于大多数情况下的铣削操作,而逆铣适用于加工难度较大、材料硬度较高的工件,或者要求极高表面质量的情况。

顺铣与逆铣

图3-10 顺铣与逆铣何谓顺铣(DOWN CUT)•铣刀会由外至内切削工件。

铣刀是压向工件,使工件贴紧工作台。

•每刃中,碎削厚度由厚至薄, 而刀具所承受切削力由大渐降. 因此切削力, 切削量会由多至少.•多用于CNC及高速加工图3-11 顺铣的特点何谓逆铣(UP CUT)•铣刀会由内至外切削工件。

铣刀是将材料挖离工件,工件被拉离工作台。

•每刃中,碎削厚度由薄至厚, 而刀具所承受切削力由小渐大. 因此切削力, 切削量会由少至多.•多用于切削黑皮,手动铣床.图3-12 逆铣的特点顺銑和逆銑与刀具寿命之关系逆銑(Up cut)逆铣会导致较大震动及磨损,损害切口,因而缩短刀具寿命.顺铣(Down cut)由于在开始啮合时产生较大的冲击力,因此需要刚性较强的刀具,夹具及机床.顺铣会导致较小震动及磨损,因而有较长刀具寿命。

根据上述分析,故选择顺铣加工方式较为合理。

1.毛坯材料硬度高:逆铣较好。

2.毛坯材料硬度低:顺铣较好。

3.机床精度好、刚性好、精加工:较适应顺铣,反之较适应逆铣。

4.零件内拐角处精加工强烈建议要用顺铣。

5.粗加工:逆铣较好,精加工:顺铣较好。

6.刀具材料韧性好、硬度低:较适应粗加工。

(大切削量加工)7.刀具材料韧性差、硬度高:较适应精加工。

(小切削量加工)1、A顺铣:铣刀对工件作用力F c在垂直方向分力F N始终向下,对工件起压紧作用,切削平稳,适于不易夹紧或细长薄板形工件。

逆铣:垂直分力F N向上,工件需较大的夹紧力。

B顺铣:铣刀刀刃切入工件初,切屑厚度最大,逐渐减小到0。

后刀面与已加工表面挤压、摩擦小,刀刃磨损慢,表面质量好。

逆铣:切屑厚度从0到最大,因刀刃不能刃磨绝对锋利,故开始时不能立即切入工件,存在对工件挤压与摩擦。

工件出现加工硬化,降低表面质量。

此外,刀齿磨损快耐用度降低。

C 顺铣:水平分力F f与工作台进给方向相同,当工作台进给丝杠与螺母间隙较大,工作台易出现轴向窜动。

导致刀齿折断,刀轴弯曲,工件与夹具产生位移甚至机床损坏。

顺铣和逆铣的特点(

加工零件时如何选用顺铣和逆铣?铣刀与工件接触部分的旋转方向与工件进给方向相同成为顺铣,反之为逆铣。

铣床的螺母和丝杠间总会有或大或小的间隙,顺铣时假如工作台向右移动,丝杠和螺母在左侧贴紧,间隙留在右侧,而这时水平铣削分力也向右,因此当水平铣削分力大到一定程度时会推动工作台和丝杠一起向右窜动,把间隙留在左侧;随着丝杠继续转动,间隙又恢复到右侧,在这一瞬间工作台停止运动;当水平铣削分力又大到一定程度时有会推动工作台和丝杠再次向右窜动。

这种周期性的窜动使得工作台运动很不平稳,容易造成刀齿损坏。

此外,在铣削铸、锻件时,刀齿首先接触黑皮,加剧刀具磨损;但顺铣的垂直铣削分力将工件压向工作台,刀齿与已加工面滑行、摩擦现象小,对减小刀齿磨损、减少加工硬化现象和减小表面粗糙度均有利。

因此,当工作台丝杠和螺母的间隙调整到小于0.03mm时或铣削薄而长的工件时宜采用顺铣。

逆铣时铣削垂直分力将工件上抬,刀齿与已加工面滑行使摩擦加大。

但铣削水平分力有助于丝杠和螺母贴紧,使工作台运动比较平稳,铣削铸、锻件引起的刀齿磨损也较小。

因此一般铣削多采用逆铣。

书上本来有附图的,关于间隙那一段的,没办法贴上来,就尽量自己想象一下吧,建议还是看看实际加工比较好。

顺铣和逆铣的特点(转贴)还有什么意见的大家都说说看顺铣和逆铣的特点 顺铣和逆铣的特点:1.顺铣时,每个刀的切削厚度都是有小到大逐渐变化的。

当刀齿刚与工件接触时,切削厚度为零,只有当刀齿在前一刀齿留下的切削表面上滑过一段距离,切削厚度达到一定数值后,刀齿才真正开始切削。

逆铣使得切削厚度是由大到小逐渐变化的,刀齿在切削表面上的滑动距离也很小。

而且顺铣时,刀齿在工件上走过的路程也比逆铣短。

因此,在相同的切削条件下,采用逆铣时,刀具易磨损。

2.逆铣时,由于铣刀作用在工件上的水平切削力方向与工件进给运动方向相反,所以工作台丝杆与螺母能始终保持螺纹的一个侧面紧密贴合。

而顺铣时则不然,由于水平铣削力的方向与工件进给运动方向一致,当刀齿对工件的作用力较大时,由于工作台丝杆与螺母间间隙的存在,工作台会产生窜动,这样不仅破坏了切削过程的平稳性,影响工件的加工质量,而且严重时会损坏刀具。

顺铣逆铣

工

铣床

普通 是 小 大

粗

逆铣 从

有 快 有 抬 铣床

5%至 差 加

小否 到

大

起

数控 铣床

是

15%

工

五、顺铣和逆铣的选择原则

1、控铣削加工应尽可能采用顺铣,以便提高铣刀寿命和加工表面 的质量。因为数控铣床的结构特点,丝杠和螺母的间隙很小,若 采用滚珠丝杠副,基本可消除间隙,因而不存在间隙引起工作台 窜动问题。

G00Z2

G01Z-5F60

G41G01X0Y-30D01F100

G02I0J30

Y

O

X

G40G01X-60Y-35 G01Z-10F60 G41G01X0Y-30D01F100

G02I0J30

G40G01X-60Y-35

刀补起终点

工件运动方向 G00Z2 顺铣

%100;铣内孔 G54G90G00Z50 G00X0Y0 G00Z2 M03S600 G01Z-5F100 G41G01X15D01 G03I-30J0 G40XOY0 Z50 M05 M30顺铣

➢ 但进给方向是变化的。就出现了铣削加工中常见的两种现象

顺铣与逆铣

1、顺铣:铣刀与工件接触部位的旋转方向与 工件进给方向相同。

请问: 顺铣定义中所说的工件 进给方向是刀具的移动 方向还是工件的移动主 向?

二、顺铣和逆铣的定义

2、逆铣:铣刀与工件接触部位的旋转方向与 工件进给方向相反。

三、顺铣和逆铣的判定

顺铣、逆铣

回忆一下 站在车床的Z轴右边看主轴正转时是顺时针还是 逆时针?

➢ 对于普通卧式数控车床,主轴的正旋转方 向与C轴正方向相同

➢ 对于钻、镗、铣加工中心机 床,主轴的正旋转方向为右 旋螺纹进入工件的方向,与c 轴正方向相反

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

順銑.逆銑的區別

所為順銑就是銑刀與工件相切之處銑刀的旋轉方向與進刀方向一致,逆銑反之.

在銑銷過程中將順、逆銑區分開,可給我們減少很多不必要的麻煩.

如:粗銑時順銑而打刀,

逃料時逆銑未考慮到吃刀,而使工件余量不夠.

例: (1)

加工此工件台階時先要將寬50深10的

台階粗加工,但粗銑逃料時不可采用順銑

(為防止打刀),只能選用逆銑,逆銑時寬度

方向要加大預留(特別是刀不很利時).

所以步驟如下:

✩深度可加工到9.2,寬度55

深度加工到9.8,寬度51(寬度銑削時少量進刀,

最后可采用順銑—也就是粗銑中的最后一刀)

用精銑刀精修

(2)

在加工此溝槽時也要考慮到順銑與

逆銑,因為加工溝槽,銑刀的一邊為順

銑,另一邊為逆銑,必須考慮到逆銑的一邊要吃刀,故用Φ3之銑刀加工此槽(寬4.0+0.01+0.02 )的槽時,不可將余量對分(也就是過第一刀時,不可將Φ3之銑刀,放置于槽的中心)要偏離中心加工,順銑的一

邊可將余量減少,逆銑的一邊反之,但最后精修時余量要對稱.

確認: 作成:王永清

逆

順逆

1

傳統銑床教育訓練講習資料第五節

2 傳統銑床教育訓練講習資料第五節。