凸起成形的拉深一墩挤冲锻复合工艺实验研究

冲压成型成型工艺介绍

1. 分类

按照冲压时的温度情况有冷冲压和热冲压两种方式。这 取决于材料的强度、塑性、厚度、变形程度以及设备能力等, 同时应考虑材料的原始热处理状态和最终使用条件。

① 冷冲压: 金属在常温下的加工,一般适用于厚度小于4mm的坯料。

优点为不需加热、无氧化皮,表面质量好,操作方便,费用 较低,缺点是有加工硬化现象,严重时使金属失去进一步变 形能力。冷冲压要求坯料的厚度均匀且波动范围小,表面光 洁、无斑、无划伤等。

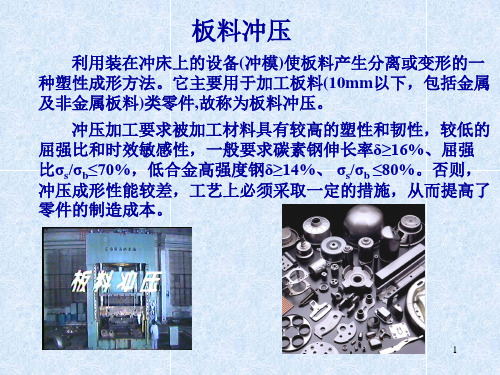

板料冲压

利用装在冲床上的设备(冲模)使板料产生分离或变形的一 种塑性成形方法。它主要用于加工板料(10mm以下,包括金属 及非金属板料)类零件,故称为板料冲压。

冲压加工要求被加工材料具有较高的塑性和韧性,较低的 屈强比和时效敏感性,一般要求碳素钢伸长率δ≥16%、屈强 比σs/σb≤70%,低合金高强度钢δ≥14%、 σs/σb ≤80%。否则, 冲压成形性能较差,工艺上必须采取一定的措施,从而提高了 零件的制造成本。

20

卷边:用卷边模将条料端部按一定半径卷成圆形。

21

扭弯:用扭曲模将平板毛坯的一部分相对另一部 分扭转成一定的角度。

22

2)拉深:将一定形状的平板毛坯通过拉深模 冲压成各种形状的开口空心件;或以开口空心件 为毛坯通过拉深,进一步使空心件改变形状和尺 寸的冷冲压加工方法。

23

变薄拉深:用变薄拉深模减小空心件毛坯的直径 与壁厚,以得到底厚大于壁厚的空心件。

10

电机定子、转子复合模

11

4.1.3 常见冲压工序及相应模具

12

(1)分离工序 1)冲孔:用冲孔模沿封闭轮廓冲裁工件或毛坯,

冲下部分为废料。

13

2)落料:用落料模沿封闭轮廓冲裁板料或条 料,冲下部分为制件。

挤压铸造双金属复合材料成型工艺及性能分析

世界有色金属 2023年 5月上10冶金冶炼M etallurgical smelting挤压铸造双金属复合材料成型工艺及性能分析户 芳,高秀峰,叶 云(山西晋中理工学院,山西 晋中 030600)摘 要:双金属复合材料是一种具有高利用率、综合性能优于其它金属材料的新型浇铸材料,为此,本文对挤压铸造工艺和性能进行了分析。

首先,通过对双金属复合材料的模态结构的建模、固液复合度的控制、双金属材料的包覆温度和退温成型等方面的研究,而后对其成型过程进行了分析,最后再对其导电性、轻量化等方面作了较为深入的研究。

关键词:复合材料;性能分析;挤压铸造;成型工艺中图分类号:TG249.2 文献标识码:A 文章编号:1002-5065(2023)09-0010-3Forming Technology and Performance Analysis of Squeeze Casting Bimetal CompositesHU Fang, GAO Xiu-feng, YE Yun(Shanxi Jinzhong Institute of Technology,Jinzhong 030600,China)Abstract: Bimetal composite material is a new type of casting material with high utilization rate and better comprehensive performance than other metal materials. Therefore, the squeeze casting process and performance are analyzed in this paper. First of all, through the research on the modeling of the modal structure of the bimetallic composite, the control of the solid-liquid composite, the coating temperature of the bimetallic material and the annealing molding, the molding process is analyzed, and finally, the conductivity and lightweight of the bimetallic composite are further studied.Keywords: composite materials; Performance analysis; Squeeze casting; Forming process收稿日期:2023-03作者简介:户芳,女,生于1988年,汉族,山东曹县人,硕士研究生,助教,研究方向:材料成型。

锻造实验报告

《固态成型工艺》锻压部分实验报告材控1001 41030126 任冠男实验一杯突实验一、实验目的1、学习确定板材胀形性能的实验方法。

2、了解金属薄板试验机的构造及操作。

二、实验原理板材的冲压性能是指板材对各种冲压加工方法的适应能力。

目前,有关板材冲压性能的试验方法,概括起来可分为直接试验和间接试验两类。

而直接试验法又包括实物冲压试验和模拟试验两种。

模拟试验,即把生产实际存在的冲压成形方法进行归纳与简化处理,消除许多过于复杂的因素,利用轴对称的简化了的成形方法,在保证实验中板材的变形性质与应力状态都与实际冲压成形相同的条件下进行的冲压性能的评定工作。

为了保证模拟试验结果的可靠性与通用性,规定了十分具体的关于实验用工具的几何形状与尺寸、毛坯的尺寸、实验条件。

杯突实验是目前应用较多,而且具有普遍意义的模拟试验方法之一。

杯突实验时,借助杯金属薄板试验机进行。

用一规定的球状冲头向夹紧于规定球形凹模内的试样施加压力,直至试样产生微细裂纹为止,此时冲头的压入深度称为材料的杯突深度值。

板材的杯突深度值反映板材对胀形的适应性,可作为衡量板材胀形、曲面零件拉深的冲压性能指标。

三、实验设备及用品1、BHB-80A金属薄板试验机一台,杯突实验模具(如图所示)。

2、游标卡尺、工程显微镜等工具及实验用材料(08、Al、H62)。

四、实验步骤1、先了解金属薄板试验机的结构、原理和操作方法,了解各按钮的作用。

2、按下表选好杯突实验模具并测量试样宽度。

3、装好模具:把凹模装在实验机的凹模座上;把凸模座装到中心活塞上,把压边圈放在压边活塞上,压边圈上的凸梗和压边活塞上的沟槽是压边圈的定位部分。

4、试样准备:杯突实验只适用于厚度0.2~2mm的金属薄板,试样毛坯应平整无伤痕,边缘不应有毛刺。

5、把试样清洗干净,在试样两面涂上润滑油,把试样放在压边圈上。

压边圈上构成正方形的沟槽是试样毛坯定位线,把试样毛坯对线放置即可。

6、按下压下按钮,进行杯突实验。

汽车模型拉深气胀超塑性复合成形工艺的研究

根据文献【211试验所得的不同温度下的m.T、o.T曲线,可得表l所示Zn.5%AI共晶合金200。

C和340。

C时的超塑性性能参数。

模具型面如图1所示。

表1Zn.5%AI共晶合金超塑性性能参数参数200℃340℃流动应力d(Mpa)=40=40材料系数K7643.9应变速率敏感指数朋0.40.5最佳应变速率叠(sd)8.3×10。

3图l模具型面图2为传统超塑性气压胀形有限元模型,板料表面均匀受气压P的作用,方向始终保持与单元面法向方向一致。

图2传统超塑性气压胀形有限元模型图图3低温拉深预成形与气压胀形复合工艺有限元模型图本文采用罚函数法对表面的接触进行约束,摩擦类型选择库仑摩擦,摩擦系数取0.1。

定义模具、冲头、压料板为刚体,板料为塑性变形体,划分为四节点四边形厚壳单元,初始单元数为160;在模拟过程中,采用局部自适应网格划分技术对单元网格进行重划分,以满足变形体和刚体之间的接触精度。

所有气压胀形的模拟过程采用自动时间步长法,拉深的模拟过程采用固定时间步长法。

3.2结果图4、6分别是使用两种工艺进行模拟时最后时间步的单元厚度分布云图,图5是超塑低温拉深预成形模拟在第24步时的单元厚度分布云图。

由图l、4、5、6可知,模型A区的单元厚度几乎没有发生变化,而模型C区与D区之间的单元厚度变薄最大,这是由于板料与该区域的接触最迟所造成的。

对比使用两种工艺方法,传统超塑性气压胀形工艺有限元模拟最后获得的最小厚度值约为1.14mm,成形时间约为216秒;而复合工艺有限元模拟获得的最小厚度值约1.5mm,成形时间约182秒。

图3为超塑低温拉深预成形与最佳超塑温度气压胀形复合工艺的有限元模型图。

成形模拟分两个阶段:第一阶段为200℃时的拉深预成形阶段,冲头以120mm/min的速度向下移动48mm;第二阶段为340℃时的超塑性气压胀形阶段,预成形后的零件表面均匀受气压P的作用,方向始终保持与单元面法向方向一致。

挤压铸造双金属复合材料成型工艺及性能分析

挤压铸造双金属复合材料成型工艺及性能分析摘要:挤压铸造是一种常用的制备双金属复合材料的成型工艺,其通过将两种不同材料的坯料同时加热至熔融状态,然后通过挤压成型的方式将两种材料紧密结合在一起。

本文摘要将重点关注挤压铸造双金属复合材料的成型工艺及其性能分析,并探讨相关的研究成果和结论。

通过调控挤压铸造工艺参数,如温度、压力和速度等,可以实现双金属复合材料的均匀分布和良好的界面结合。

同时,挤压铸造工艺还可以有效地消除材料之间的气孔和夹杂物,提高复合材料的密实性和力学性能。

在性能分析方面,本文将综合考虑双金属复合材料的力学性能、热性能和耐腐蚀性能等方面。

通过实验测试和数值模拟等方法,可以评估双金属复合材料的强度、硬度、热膨胀系数和耐腐蚀性等关键性能指标。

最后,本文将总结挤压铸造双金属复合材料的成型工艺及其性能分析的研究成果,并展望其在工程应用中的潜力和发展方向。

关键词:挤压铸造双金属复合材料;成型工艺;性能一、引言挤压铸造双金属复合材料是一种重要的金属复合材料制备方法,通过将两种不同金属材料在高温下进行挤压铸造,实现两种金属的结合。

该方法具有成本低、生产效率高、界面结合强度高等优点,因此在航空航天、汽车、电子等领域得到广泛应用。

然而,挤压铸造双金属复合材料的成型工艺和性能分析仍然是一个研究热点和难点。

在本文中,我们将重点关注挤压铸造双金属复合材料的成型工艺及其对材料性能的影响进行分析。

首先,我们将介绍挤压铸造双金属复合材料的基本原理和工艺流程。

然后,我们将探讨不同工艺参数对复合材料界面结合强度、力学性能和耐腐蚀性能等方面的影响。

同时,我们还将分析挤压铸造过程中可能出现的缺陷和问题,并提出相应的改进措施。

通过对挤压铸造双金属复合材料成型工艺及性能的深入研究和分析,可以为优化工艺参数、提高复合材料性能和推动其工程应用提供有益的参考和指导。

同时,对挤压铸造双金属复合材料的研究还可以为其他金属复合材料的制备方法提供借鉴和启示。

球形件反复拉深成形工艺有限元模拟及试验

球形件反复拉深成形工艺有限元模拟及试验骆俊廷1,2田保瑞1 陈艺敏1 张春祥11.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,0660042.燕山大学亚稳材料制备技术与科学国家重点实验室,秦皇岛,066004摘要:提出了球形件反复拉深成形工艺,对该工艺进行了有限元模拟与试验验证㊂与一次拉深成形工艺进行了对比分析,结果表明:凹模圆角区与法兰区应力状态及大小基本相同,但在球底区,反复拉深时径向应力和周向应力都远小于一次拉深的应力,球底区径向应力和周向应力基本为压应力或很小的拉应力;反复拉深时球底区厚度方向应变明显减小,一次拉深㊁二次反复拉深㊁三次反复拉深成形的制品最薄点减薄率分别为0.189㊁0.122㊁0.049,三次反复拉深可实现近等壁厚制品的拉深成形㊂该工艺与筒底冷校形工艺相结合,可实现近等壁厚深筒形零件的拉深成形㊂关键词:球形件;反复拉深;有限元模拟;近等壁厚成形中图分类号:T G 386 D O I :10.3969/j.i s s n .1004132X.2015.11.019F i n i t eE l e m e n t S i m u l a t i o na n dE x p e r i m e n t s f o rR e p e t i t i v eD e e p D r a w i n g o f S ph e r i c a l P a r t s L u o J u n t i n g 1,2 T i a nB a o r u i 1 C h e nY i m i n 1 Z h a n g C h u n x i a n g11.E d u c a t i o n M i n i s t r y K e y L a b o r a t o r y o fA d v a n c e dF o r g i n g a n dS t a m p i n g S c i e n c e a n dT e c h n o l o g y,Y a n s h a nU n i v e r s i t y ,Q i n h u a n gd a o ,He b e i ,0660042.S t a t eK e y L a b o r a t o r y o fM e t a s t a b l eM a t e r i a l sS c i e n c e a n dT e c h n o l o g y,Y a n s h a nU n i v e r s i t y ,Q i n h u a n gd a o ,He b e i ,066004A b s t r a c t :An e wr e p e t i t i v e d e e p d r a w i n gf o r m i ng o f s ph e ri c a l p a r t sw a s p r e s e n t e d a n d f i n i t e e l e m e n t s i m -u l a t i o n a n d e x p e r i m e n t sw e r e c a r r i e d o u t .T h e s t r e s s s t a t e a n d v a l u e sw e r e a l m o s t e q u a l i n t h e f l a n ge a r e a a n d i n t h e c i r c l e ‐c o r n e r s c o m p a r e dw i t h o n c e d e e p d r a w i n gf o r m i n g,b u t i n t h e b a l l b o t t o ma r e a t h e r a d i a l s t r e s s e s a n d c i r c u m f e r e n t i a l s t r e s s e sw e r e pr e s s u r e s t r e s s e s o r s m a l l t e n s i l e s t r e s s e s ,w h i c hw e r em u c h l e s s t h a n t h a t i n o n c e d e e p d r a w i n g .T h e t h i n n i n g s t r a i n o f p a r t s i s r e d u c e d e v i d e n t l y i n t h e b a l l b o t t o ma r e a f o r r e p e t i t i v e d e e pd r a w i n g .T he t h i n n i n g r a t e of f o r m i ng p a r t s i n thi n n e s t p o i n t f o r o n c e d e e p d r a w i n g ,2‐t i m e d e e p d r a w i n ga n d 3‐t i m e d e e p d r a w i n g a r e a s 0.189,0.122,0.049r e s p e c t i v e l y .T h e t h i n n i n g s t r a i n i s v e r y sm a l l i n t h e 3‐t i m e r e p e t i t i v e d e e p d r a w i n g ,w h i c hr e a l i z e sn e a r e q u a l ‐t h i c k n e s sw a l l f o r m i n g .C o m b i n e dw i t ht h eb o t t o mc o l d s i z i n g t e c h n o l o g y ,t h e t e c h n o l o g y c a n r e a l i z e t h e f o r m i n g o f d e e p c u p w i t hu n i f o r mt h i c k n e s s .K e y w o r d s :s p h e r i c a l p a r t ;r e p e t i t i v ed e e p d r a w i n g ;f i n i t e e l e m e n t s i m u l a t i o n ;n e a r e q u a l ‐t h i c k -n e s sw a l l f o r m i n g收稿日期:20140707基金项目:河北省自然科学基金资助项目0 引言板材特种冲压成形工艺的研究是冲压领域的主要发展方向之一㊂目前,研究开发较多的板材特种冲压成形工艺有板料软模成形工艺和柔性成形技术,如充液成形㊁黏性介质压力成形㊁固体颗粒介质和粉末介质成形以及多点反复成形等㊂但这些工艺由于各种特殊介质和装备的采用,都存在一些难以克服的缺点,如冲液成形和黏性介质压力成形尽管能适当提高成形极限,但大大限制了加热温度的提高[1‐2];固体颗粒介质和粉末介质拉深成形工艺虽然解决了加热温度的限制问题,但又造成了生产效率的大大降低,且成形制品壁厚会减薄与不均匀[3‐4];多点反复成形会产生压痕这一成形缺陷,影响成形件的外观和精度,同时还会产生阶梯效应[5‐7]㊂使材料进行反复变形,能提高变形区的硬化效果,有效抑制变形区在拉深成形过程中的过度减薄,从而提高板材的拉深成形极限[8]㊂球形件反复拉深成形工艺就是利用这一原理,它可以在实现板材厚度减薄量很小的条件下大大提高板材成形极限㊂该工艺与校形工艺相结合,可实现近等壁厚深筒形零件的拉深成形㊂本文在提出该工艺的基础上,对该工艺进行了有限元模拟,并进行了试验验证㊂1 反复拉深成形工艺球形件反复拉深成形工艺是在一次拉深成形工艺基础上,结合正反复合拉深和板材多点反复成形的优点,提出的一种新型的刚性模具拉深成形工艺㊂成形过程中通过控制上下两个刚性半球形凸模的协调运动实现进给,对坯料进行正反循环拉深㊂球形件二次反复拉深基本原理如图1所示㊂首先进行一次拉深,控制上凸模和下凸模同时向下进给h 1,一次拉深结束;然后进行二次反㊃8351㊃中国机械工程第26卷第11期2015年6月上半月Copyright ©博看网. All Rights Reserved.拉深,下凸模和上凸模同时向上进给h 2;重复上述过程,可交替循环进行反复拉深成形㊂(a )初始状态 (b )一次拉深(c)二次拉深图1 球形件二次反复拉深成形工艺原理图2 有限元模拟2.1 有限元模型用M a r c 软件对球形件一次直接拉深成形和反复拉深成形进行有限元模拟,所建模型为1/41.上凹模 2.上凸模 3.坯料4.下凹模 5.下凸模图2 球形件反复拉深有限元模型轴对称模型,反复拉深模型如图2所示㊂其中坯料半径为42mm ,厚度为1.08mm ,上下凸模半径均为23.35mm ,上下凹模圆角半径均为6.5mm ㊂采用八节点六面体单元,共划分12288个网格㊂材料为304不锈钢,经拉伸试验测得,材料的真应力真应变曲线如图3所示,材料的弹性模量E =145.757G P a,泊松比μ=0.3,摩擦因数f =0.1㊂图3 304不锈钢真应力真应变曲线与球形件反复拉深成形模拟相比,一次拉深时网格划分㊁材料属性㊁边界条件均不变,只是没有下拉深凸模㊂一次拉深成形模拟时,凸模的运动曲线如图4所示,总时长为200s ;二次反复拉深成形模拟时,凸模的运动曲线如图5所示,总时长为400s ;三次反复拉深成形模拟时,凸模的运动曲线如图6所示,总时长为550s㊂图4球形件一次拉深时凸模位移随时间变化图5球形件二次反复拉深时凸模位移随时间变化图6 球形件三次反复拉深时凸模位移随时间变化2.2 模拟结果2.2.1 应力分析图7和图8分别为一次拉深与二次反复拉深完成时径向应力和周向应力对比曲线㊂球形件一次拉深是拉深与胀形的组合,而反复拉深由于硬化作用,使得变形区随着反复拉深行程增加不断向法兰区移动,导致最终成形时应力分布与一次拉深明显不同㊂从图7和图8可以看出:与球形件一次拉深成形相比,凹模圆角区与法兰区应力状态基本相同,但在球底区,反复拉深时径向应力和周向应力都明显小于一次拉深时的径向应力和周向应力,球底区径向应力和周向应力基本为压应力或很小的拉应力,所以球底区减薄量很小或基本不减薄㊂球形件二次反复拉深完成时径向拉应力和周向拉应力最大值的产生位置与一次拉深成形不同而且不在同一位置,这有利于防止成形制品局部过度减薄和破裂缺陷的产生㊂2.2.2 厚向应变与壁厚分析图9所示为球形件一次拉深㊁二次反复拉深㊁㊃9351㊃球形件反复拉深成形工艺有限元模拟及试验骆俊廷 田保瑞 陈艺敏等Copyright ©博看网. All Rights Reserved.图7 球形件一次拉深与二次反复拉深完成时的径向应力图8 球形件一次拉深与二次反复拉深完成时的周向应力三次反复拉深三种工艺下厚向应变的分布曲线㊂图10所示为模拟得到的拉深成形制品各区域的壁厚分布曲线㊂由图9和图10可以看出,由于成形过程中应力状态的不同和坯料的硬化作用,反复拉深时球底区厚向应变明显减小,一次拉深㊁二次反复拉深㊁三次反复拉深成形的制品最薄点减薄率分别为0.189㊁0.122㊁0.049,三次反复拉深时,厚度方向应变很小,可充分证明反复拉深可以抑制坯料的减薄量,三次反复拉深时,可实现近等壁厚拉深成形㊂图9球形件三种工艺厚向应变图10 三种工艺下成形零件壁厚比较球形件一次拉深成形和三次反复拉深成形后的零件轮廓如图11所示,可以看出:三次反复拉深成形的零件减薄量明显比直接拉深的零件减薄量小,壁厚比较均匀㊂三次反复拉深成形零件的法兰边缘的剩余量明显比直接拉深的剩余量少,且反复拉深成形的零件球底部有微小突起,这是由于反复过程中球底区一直没有贴模造成的㊂图11 一次拉深成形和三次反复拉深成形零件的轮廓比较3 试验验证球形件反复拉深成形模具的装配示意图见图12㊂坯料直径d =84mm ,半球形凸模直径为46.7mm (拉深系数K =1.80),总行程均为32mm ㊂为了与模拟最大限度地保持一致,一次拉深成形是直接拉深32mm ;二次拉深成形时先拉深16mm ,然后将零件取出翻转,再向下拉深48mm ;三次拉深成形时先拉深12mm ,然后将零件取出翻转,再反向拉深28mm ,然后再将零件翻转,再次反向拉深48mm ㊂图13所示分别是经过一次拉深㊁二次反复拉深㊁三次反复拉深成形后的零件,可以发现二次反复拉深㊁三次反复拉深成形零件的球底部分均有一微小的突起,这与模拟结果一致㊂产生突起主要原因是一次拉深底部硬化,造成二次反复拉深过程中凸模与坯料在球底部分不能贴模㊂突起可㊃0451㊃中国机械工程第26卷第11期2015年6月上半月Copyright ©博看网. All Rights Reserved.1.凸模 2.螺栓 3.螺母 4.平垫圈 5.导向板6.凹模板 7.凹模固定板 8.下模座图12成形试验模具图(a )一次拉深 (b)二次反复(c)三次反复图13 拉深成形的球形件以在筒形件后续筒底冷校形工艺中消除,不会对整体成形造成影响㊂将三种不同成形工艺下成形的零件样品进行线切割从中间剖开,利用螺旋测微仪测量样品零件各个部分的厚度,测量点的位置选取坐标如图14所示㊂图14 测量点位置选取坐标图采用一次拉深㊁二次反复拉深㊁三次反复拉深三种不同的成形工艺,在同一行程下成形得到的样品零件厚度变化对比如图15所示㊂由图15可以看出,一次拉深㊁二次反复拉深㊁三次反复拉深成形的样品零件在球底区的壁厚减薄量依次减小,其中三次反复拉深成形的零件壁厚减薄量最小,近似等壁厚分布㊂试验结果与模拟结果完全一致㊂图15 三种成形工艺下的球形零件壁厚分布4 结论(1)球形件反复拉深成形与一次拉深成形有限元模拟结果的比较表明:在球底区,反复拉深时径向应力和周向应力都明显小于一次拉深的径向应力和周向应力,球底区径向应力和周向应力基本为压应力或很小的拉应力;反复拉深时球底区厚向应变明显减小,三次反复拉深时,厚度方向应变很小,可实现近等壁厚拉深成形㊂(2)采用试验模具对球形件反复拉深成形进行试验研究,结果表明:反复拉深成形的球形件壁厚减薄量更小,壁厚更加均匀,其中三次反复拉深成形的球形件近似等壁厚分布,与模拟结果完全一致㊂参考文献:[1] 骆俊廷,赵志勇,黄倩影,等.筒形件颗粒软凹模拉深成形试验研究[J ].中国机械工程,2013,24(10):1395‐1398.L u oJ u n t i n g ,Z h a oZ h i y o n g ,H u a n g Q i a n y i n g ,e ta l .E x p e r i m e n t a l R e s e a r c ho nD e e p D r a w i n g o fC u p Sh e l l b y G r a n u l e sF l e x i b l eC a v i t y F o r m i n g [J ].C h i n a M e -c h a n i c a l E n g i n e e r i n g,2013,24(10):1395‐1398.[2] 黄倩影,骆俊廷,范存杰,等.板料颗粒介质软凹模成形颗粒运动规律研究[J ].中国机械工程,2012,23(1):113‐125.H u a n g Q i a n y i n g ,L u o J u n t i n g ,F a nC u n j i e ,e t a l .R e -s e a r c ho n M o v e m e n tR e g u l a r i t y o fG r a n u l e sd u r i n gS h e e t ’sG r a n u l eF l e x i b l eG a v i t y F o r m i n g[J ].C h i n a M e c h a n i c a l E n g i n e e r i n g,2012,23(1):113‐125.[3] 骆俊廷,黄倩影,顾勇飞,等.筒形件颗粒或可压缩粉末软凹模拉深工艺的力学分析[J ].中国机械工程,2011,22(14):1745‐1753.L u o J u n t i n g ,H u a n g Q i a n y i n g ,G uY o n g f e i ,e t a l .M a -c h a n i c sA n a l y s i so fG r a n u l e so rP o w e rF l e x i b l eC a v i t y D e e p D r a w i n g T e c h n o l o g y f o rC u p Sh e l l [J ].C h i n a M e c h a n i c a l E n g i n e e r i n g,2011,22(14):1745‐1753.[4] 顾勇飞,骆俊廷,范存杰,等.筒形件粉末软凹模拉深数值模拟及实验[J ].塑性工程学报,2014,21(1):28‐32.G uY o n g f e i ,L u o J u n t i n g ,F a nC u n ji e ,e t a l .R e s e a r c h o nM o v e m e n tR e g u l a r i t y o fG r a n u l e s d u r i n g S h e e t ’s G r a n u l eF l e x i b l e C a v i t y F o r m i n g [J ].J o u r n a lo f P l a s t i c i t y E n g i n e e r i n g,2014,21(1):28‐32.[5] C a i Z h o n g y i ,L iM i n gz h e .F i n i t eE l e m e n t S i m u l a t i o n o fM u l t i ‐p o i n t S h e e tF o r m i n g P r o c e s sB a s e do n I m -p l i c i tS c h e m e [J ].J o u r n a lo f M a t e r i a l s P r o c e s s i n g T e c h n o l o g y,2005,161(3):449‐455.(下转第1549页)㊃1451㊃球形件反复拉深成形工艺有限元模拟及试验骆俊廷 田保瑞 陈艺敏等Copyright ©博看网. All Rights Reserved.参考文献:[1] L i uSC,H uSJ.V a r i a t i o nS i m u l a t i o nf o rD e f o r m-a b l eS h e e tM e t a lA s s e m b l i e sU s i n g F i n i t eE l e m e n tM e t h o d s[J].A S M EJ o u r n a l o fM a n u f a c t u r i n g S c i-e n c e a n dE n g i n e e r i n g,1997,119(3):369‐374.[2] H s i e hCC,O hKP.S i m u l a t i o n a n dO p t i m i z a t i o n o fA s s e m b l y P r o c e s s e sI n v o l v i n g F l e x i b l e P a r t s[J].J o u r n a l o fV e h i c l eD e s i g n,1997,18(5):455‐465.[3] C a iW,H uSJ,Y u a nJX.D e f o r m a b l eS h e e tM e t a lF i x t u r i n g:P r i n c i p l e s,A l g o r i t h m sa n dS i m u l a t i o n s[J].T r a n s a c t i o n s o f t h eA S M EJ o u r n a l o fM a n u f a c-t u r i n g S c i e n c e a n dE n g i n e e r i n g,1996,118(3):318‐324.[4] H u a n g W e n z h e n,K o n g Z h e n y u,C h e n n a m a r a j u A.R o b u s tD e s i g nf o rF i x t u r e L a y o u ti n M u l t i s t a t i o nA s s e m b l y S y s t e m s U s i n g S e q u e n t i a lS p a c eF i l l i n gM e t h o d s[J].J o u r n a l o f C o m p u t i n g a n d I n f o r m a t i o nS c i e n c e i nE n g i n e e r i n g,2010,10(041001):1‐11.[5] l z q u i e r d oL E,H uSJ,R a nJ i n.R o b u s tF i x t u r eL a y o u tD e s i g n f o r aP r o d u c t F a m i l y A s s e m b l e d i n aM u l t i s t a g e R e c o n f i g u r a b l e L i n e[J].J o u r n a l o fC o m p u t i n g a n d I n f o r m a t i o nS c i e n c e i nE n g i n e e r i n g,2009,131(041008):1‐9.[6] L iB i n g,Y u H o n g j i a n,Y a n g X i a o j u n.V a r i a t i o nA n a l y s i sa n d R o b u s tF i x t u r e D e s i g no faF l e x i b l eF i x t u r i n g S y s t e m f o rS h e e t M e t a l A s s e m b l y[J].J o u r n a lo f C o m p u t i n g a n dI n f o r m a t i o n S c i e n c ei nE n g i n e e r i n g,2010,132(041014):1‐12.[7] 刑彦峰,金隼,来新民,等.基于径向基函数的响应面法在薄板装配夹具设计中的应用[J].计算机辅助设计及图形学学报,2009,21(1):102‐107.X i n g Y a n f e n g,J i nS u n,L a iX i n m i n,e t a l.A p p l i c a-t i o no fR e s p o n s e S u r f a c eM e t h o d o l o g y B a s e d o nR a-d i a l B a s i sF u n c t i o n i nF i x t u r eDe s i g n[J].J o u r n a l o fC o m p u t e r A i d e dD e s i g n&C o m p u t e r G r a p h i c s,2009,21(1):102‐107.[8] 于奎刚,金隼,来新民.基于T a g i c h i的柔性薄板装配夹具稳健设计[J].上海交通大学学报,2009,43(6):1941‐1949.Y uK u i g a n g,J i nS u n,L a i X i n m i n.AF i x t u r eL o c a-t i n g R o b u s t D e s i g n M e t h o d o f C o m p l i a n t S h e e tM e t a lA s s e m b l y B a s e d o n T a g u c h i M e t h o d[J].J o u r n a l o fS h a n g h a iJ i a o t o n g U n i v e r s i t y,2009,43(6):1941‐1949.[9] 邓乾旺,文文.基于拉丁超立方抽样的薄板装配误差分析[J].中国机械工程,2012,23(8):947‐951.D e n g Q i a n w a n g,W e n W e n.S h e e t M e t a lA s s e m b l yD e v i a t i o nB a s e do nL a t i n H y p e r c u b eS a m p l i n g[J].C h i n a M e c h a n i c a lE n g i n e e r i n g,2012,23(8):947‐951.[10] d eS o u z aT,R o l f eBF.U n d e r s t a n d i n g R o b u s t n e s so f S p r i n g b a c k i nH i g hS t r e n g t hS t e e l s[J].I n t e r n a-t i o n a lJ o u r n a lo f M e c h a n i c a lS c i e n c e s,2013,68:236‐245.[11] 洛尔.抽样:设计与分析[M].金勇进,译.北京:中国统计出版社,2009.[12] 姜欣,方立桥,李明.I s i g h t参数优化理论与实例详解[M].北京:北京航空航天大学出版社,2012.(编辑 王艳丽)作者简介:段利斌,男,1987年生㊂湖南大学汽车车身先进设计制造国家重点实验室博士研究生㊂主要研究方向为汽车碰撞安全性设计㊁全参数化概念车身快速设计㊁可靠性优化设计㊂陈 琢,男,1990年生㊂湖南大学汽车车身先进设计制造国家重点实验室硕士研究生㊂宋 凯,男,1981年生㊂湖南大学汽车车身先进设计制造国家重点实验室助理研究员㊂曾思琴,女,1985年生㊂湖南湖大艾盛汽车技术开发有限公司工程师㊂张红民,男,1972年生㊂湖南湖大艾盛汽车技术开发有限公司工程师㊂刘九五,男,1990年生㊂湖南大学汽车车身先进设计制造国家重点实验室硕士研究生㊂(上接第1541页)[6] P e i Y o n g s h e n g,L iM i n g z h e,L i X u e,e t a l.N u m e r-i c a l S i m u l a t i o n o f W r i n k l e P h e n o m e n o n d u r i n gM u l t i‐p o i n tF o r m i n g P r o c e s so fS h a l l o w R e c t a n g l eC u p[J].J o u r n a l o fH a r b i nI n s t i t u t eo fT e c h n o l o g y(N e wS e r i e s),2004,11(3):300‐304. [7] 蔡中义,李明哲,付文智.板材多点成形过程的有限元分析[J].计算力学学报,2002,19(3):1458‐1461.C a iZ h o n g y i,L i M i n g z h e,F u W e n z h i.F i n i t eE l e-m e n tA n a l y s i s o f t h eP r o c e s so fM u l t i‐p o i n tF o r m-i n g f o r S h e e tM e t a l[J].C h i n e s e J o u r n a l o fC o m p u-t a t i o n a lM e c h a n i c s,2002,19(3):1458‐1461. [8] 杨开怀,彭开萍,陈文哲.模具结构对反复模压变形5052铝合金显微组织的影响[J].材料热处理学报, 2011,32(6):103‐108.Y a n g K a i h u a i,P e n g K a i p i n g,C h e n W e n z h e.I n f l u-e n c e o fD i eC o n s t r u c t i o no n M i c r o s t r u c t u r eo f5052A l u m i n i u m A l l o y P r o c e s s e d b y R e p e t i t i v e G r o o v eP r e s s i n g[J].T r a n s a c t i o n so f M a t e r i a l sa n d H e a tT r e a t m e n t,2011,32(6):103‐108.(编辑 袁兴玲)作者简介:骆俊廷,男,1975年生㊂燕山大学机械工程学院教授㊁博士研究生导师㊂主要研究方向为精密成形工艺及仿真技术㊁难变形材料塑性加工技术㊂发表论文60余篇㊂田保瑞,男,1988年生㊂燕山大学机械工程学院硕士研究生㊂陈艺敏,女,1991年生㊂燕山大学机械工程学院硕士研究生㊂张春祥,男,1980年生㊂燕山大学亚稳材料制备技术与科学国家重点实验室助理研究员㊂㊃9451㊃采用响应窗评价的薄板变形稳健性研究 段利斌 陈 琢 宋 凯等Copyright©博看网. All Rights Reserved.。

有凸缘筒形件拉深设计说明书

J I A N G S U U N I V E R S I T Y本科毕业论文有凸缘筒形件成型工艺与工装设计The process planning of the drawing of the tube-shaped flangepart.学院名称:材料学院专业班级:材料成型052学生姓名:秦亚飞指导教师姓名:刘忠德指导教师职称:教授2009年 5 月目录摘要 (1)引言 (1)第一章有凸缘筒形件拉深工艺分析 (1)§1.1 零件冲压工艺分析 (1)§1.2 拟定工艺方案 (1)1.2.1 冲压工序分析 (1)1.2.2判断拉深次数 (2)1.2.3判断是否需要压边力 (2)1.2.4确定各次拉深系数 (2)1.2.5确定各次拉深圆角半径 (3)1.2.6计算拉深高度 (3)1.2.7拟定工序图 (3)1.2.8拟定工艺方案 (3)§1.3 毛坯尺寸及排样设计 (4)1.3.1毛坯尺寸设计 (4)1.3.2排样设计 (4)第二章通过压力计算初选压力机 (5)§2.1 落料力的计算 (5)§2.2 正拉深相关力的计算 (5)2.2.1拉深力的计算 (5)§2.3 反拉深相关力的计算 (6)2.3.1 拉深力的计算 (6)2.3.2压边力的计算 (6)§2.4 压力机的选择 (6)2.4.1公称压力的计算 (6)2.4.2选择压力机 (6)第三章模具工作部分尺寸计算 (7)§3.1正拉深部分 (7)§3.2反拉深部分 (8)第四章模具结构设计 (9)§4.1复合模 (9)4.1.1 复合模的特点 (9)4.1.2 最小壁厚 (9)§4.2复合模正装与倒装的比较 (10)§4.3模具结构选择 (13)第五章模具主要零部件设计 (15)§5.1 正拉深凸、凹模的设计 (15)5.1.1模壁厚的计算 (15)5.1.2高度的确定 (15)5.1.3强度的校核 (15)5.1.4最大长度校核 (15)5.1.5结构形式 (15)§5.2 凸模的设计 (16)5.2.1长度的计算 (16)5.2.2强度的校核 (16)5.2.3最大长度校核 (16)5.2.4固定形式 (16)5.2.5结构形式 (16)§5.3落料凹模的设计 (17)5.3.1模壁厚的计算 (17)5.3.2刃壁高度 (17)5.3.3模具高度计 (17)5.3.4固定形式 (17)5.3.5结构形式 (17)§5.4落料凸模的设计 (18)5.4.1壁厚的计算 (18)5.4.2高度的计算 (18)5.4.3外缘直径D的计算 (18)5.4.4结构形式 (18)§5.5卸料板的设计 (19)5.5.1直径的计算 (19)5.5.2厚度的计算 (19)§5.6导料板的设计 (19)5.6.1直径的计算 (19)5.6.2厚度的计算 (19)§5.7压料装置的设计 (19)5.7.1结构形式 (19)5.7.2橡胶的设计 (20)§5.8顶料装置的设计 (20)第六章压力机校核及模具安装 (21)§6.1压力机的的选用 (21)§6.2 模具安装 (21)设计小结 (22)致谢 (23)参考文献 (24)有凸缘筒形件拉深工艺分析及工装设计专业班级:材料成型052 学生姓名:秦亚飞指导教师:刘忠德职称:教授摘要:有凸缘筒形件被广泛用在很多领域和场合,例如发动机端盖等。

拉深冲孔复合模具设计

1 绪论1.1 冲压的概念、特点及应用冲压成形作为现代工业中一种十分重要的加工方法,用以生产各种板料零件, 具有很多独特的优势,其成形件具有自重轻、刚度大、强度高、互换性好、成本低、生产过程便于实现机械自动化及生产效率高等优点,是一种其它加工方法所不能相比和不可替代的先进制造技术,在制造业中具有很强的竞争力,被广泛应用于汽车、能源、机械、信息、航空航天、国防工业和日常生活的生产之中。

在吸收了力学、数学、金属材料学、机械科学以及控制、计算机技术等方面的知识后,已经形成了冲压学科的成形基本理论。

以冲压产品为龙头,以模具为中心,结合现代先进技术的应用,在产品的巨大市场需求刺激和推动下,冲压成形技术在国民经济发展、实现现代化和提高人民生活水平方面发挥着越来越重要的用。

冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方一隶属于材料成型工程术。

冲压所使用的模具称为冲压模具,简称冲模。

冲模是将材料(金属或非金属)批量加工成所需冲件的专用工具。

冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行;没有先进的冲模,先进的冲压工艺就无法实现。

冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。

与机械加工及塑性加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点。

主要表现如下。

(1)冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,高速压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能得到一个冲件。

(2)冲压时由于模具保证了冲压件的尺寸与形状精度,且一般不破坏冲压件的表面质量, 而模具的寿命一般较长, 所以冲压的质量稳定, 互换性好, 具有“一模一样”的特征。