干气密封结构与基本知识

干气密封介绍教材

双端面机械密封与干气密封系统比较

2、干气密封工作原理

典型的干气密封结构如图1所示,由旋转环、静环、弹簧、密封圈 以及弹簧座和轴套组成。图2所示为干气密封旋转环示意图,旋转环密 封面经过研磨、抛光处理,并在其上面加工出有特殊作用的流体动压槽。

图1 干气密封结构示意图

干气密封旋转环旋转时,密封气体被吸入动压槽内,由外径朝向中心,径向分量朝着密封 坝流动。由于密封坝的节流作用,进入密封面的气体被压缩,气体压力升高。在该压力作用下, 密封面被推开,流动的气体在两个密封面间形成一层很薄的气膜,此气膜厚度一般在3微米左 右。当气体静压力、弹簧力形成的闭合力与气膜反力相等时,气膜厚度十分稳定。

3.(1)压缩机带中间梳齿串联式干气密封HXGS-YFAMA

串联式带中间梳齿干气密封是高速离心压缩机轴封中采用得最多的一种密封形式;适用于不允许工艺气泄漏到大气中的工况 。该 结构型式的干气密封,第一级密封气为工艺气,第二级密封气为氮气。一级泄漏出的全部工艺气和通过中间梳齿泄漏的大部分氮气由 火炬线排出。二级密封泄漏出的气体为氮气,从放空管线排出。主密封承受全部工作压力负荷,二级密封作为保护密封在低压下运行。 主密封失效后,次密封可起到主密封的作用,保证机组安全。密封气为工艺介质气体,保证了工艺介质不受外来气体的污染。密封非

三).釜用双端面干气密封:HXGS-JFB

一) 1.压缩机用单端面干气密封HXGS-YFA 单级干气密封主要用于允许少量工艺气泄漏到环境中的场 合。 适合介质:空气、N2、CO2、蒸汽等对环境无污染介质。

2.压缩机双端面干气密封HXGS-YFB

密封采用双端面结构,密封气体为外部引入的非工艺介质气体,密封气压应高于工艺气体压力0.15—0.3MPa;该 结构适用于有毒、可燃或工艺中含有颗粒的气体。密封非接触运行,具有很长的使用寿命(5年以上)及很低的功 率消耗。双端面干气密封结构主要用于输送有毒、易燃、易爆气体的场合。该类密封一般采用氮气作为阻封气体。

干气密封讲义

一、干气密封概述干气密封定义:干运转、气体润滑、非接触式机械端面密封的简称。

干气密封特点:以气封气、非接触、气膜润滑、功耗低、寿命长、可靠性高、运行维护费用低。

目前广泛应用于石油、化工、化肥等高速、高压大型离心式压缩机和转子泵的轴封上。

凡使用机械密封的场合均可采用干气密封。

与机械密封相比,干气密封具有如下优点:1.密封使用寿命长、运行稳定可靠;2.密封功率消耗小,仅为接触式机械密封的5%左右;3.与其他非接触式密封相比,干气密封气体泄漏量小;4.可实现介质的零逸出,是一种环保型密封;5.密封辅助系统简单、可靠,使用中不需要维护;二、干气密封工作原理干气密封一般设计形式是集装式。

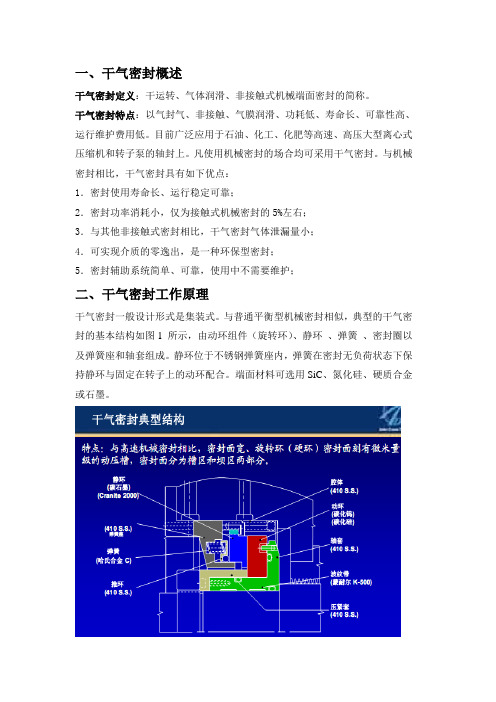

与普通平衡型机械密封相似,典型的干气密封的基本结构如图1 所示,由动环组件(旋转环)、静环、弹簧、密封圈以及弹簧座和轴套组成。

静环位于不锈钢弹簧座内,弹簧在密封无负荷状态下保持静环与固定在转子上的动环配合。

端面材料可选用SiC、氮化硅、硬质合金或石墨。

图1 干气密封结构示意图干气密封与平衡型机械密封的区别在于:干气密封动环端面开有气体槽。

为了获取泵效应,气体槽必须开在高压侧(也就是密封面外侧),槽深仅有几微米,端面间必须有干燥洁净的气体,来保证两端面之间形成一个稳定的气膜使两端面保持一定的间隙,间隙大密封效果不好,间隙小端面发生接触,摩擦热不能散失,端面间接触很快引起端面变形而失效。

根据泵送原理,干气密封旋转环旋转时,密封气(始终比介质压力高0.2~0.3MPa)被向内泵送到螺旋槽的根部,由外径朝向中心,径向分量朝着密封堰流动。

由于密封堰的节流作用,进入槽内的气体被压缩,气体压力升高。

在该压力作用下,密封面被推开,流动的气体在两个密封面间形成一层很薄的气膜,此气膜厚度一般在3微米左右。

气体动力学研究表明,当干气密封两端面间的间隙在2—3微米时,通过间隙的气体流动层最为稳定。

这也就是为什么干气密封气膜厚度设计值选定在2---3微米的主要原因。

干气密封结构及基本知识

压缩机密封

• 由于压缩机转子与定子之间存在间隙, 因而不可避免的存在泄漏,为了阻止这 种泄漏发生,必须设计一种密封结构。

• 压缩机密封分为轴端密封、级间密封、 油密封等等。

密封型式

轴端密封几种型式

特点

应用场合

迷宫密封 或梳齿密 封或拉别 令

结构简单、泄漏大

浮环密封

机械接触 式密封

一个密封面,安全性较差, 多用于非有害介质

两个断面并列布置,两个静 环在外侧,安全性较单端面 有所提高,用于压力18以下

的提升风机 富气压缩机

双端面串联密封

两个断面串联布置,内侧密 封损坏,外侧密封还可继续 维持密封,不致发生大量外 泄漏,多用于危险场合

、、柴油加、循环氢压 缩机,新氢增压机

单端面干气密封

结构复杂,泄露量小,需要 一套复杂的密封油系统,有 时会污染润滑油系统,因而 运行费用高,维修复杂

需要密封油系统,工作寿命 较短其不稳定。

干气密封 泄漏少、寿命长、能耗低、 操作简单可靠

用于级间密封或油密封。 用于轴端密封的内侧部分, 或空气介质类压缩机的轴端 密封,如催化主风机 用于易燃爆介质类压缩机

排凝阀必须保持打开。

干气密封使用三忌

• 密封面忌杂质颗粒,颗粒将直接造成磨损 失效。

• 密封面忌液,液体进入密封面将造成动、 静环接触磨损,而加速密封失效。

• 忌反转,发生反转时密封面无法打开,动 静环瞬间磨损失效。

静环

动环

双端面干气密封

隔离气N2 排放口

主密封气N2

缓冲气N2

轴承

工艺介 质

带中间迷宫串联干气密封

Clean Buffer Gas 主密封气

干气密封基础

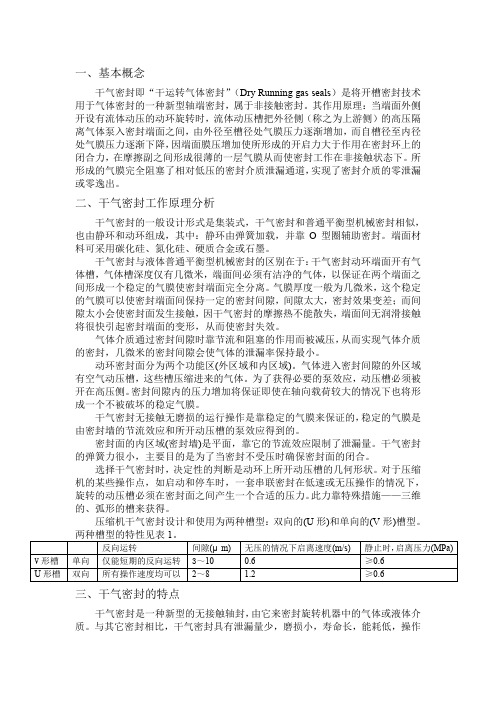

一、基本概念干气密封即“干运转气体密封”(Dry Running gas seals)是将开槽密封技术用于气体密封的一种新型轴端密封,属于非接触密封。

其作用原理:当端面外侧开设有流体动压的动环旋转时,流体动压槽把外径侧(称之为上游侧)的高压隔离气体泵入密封端面之间,由外径至槽径处气膜压力逐渐增加,而自槽径至内径处气膜压力逐渐下降,因端面膜压增加使所形成的开启力大于作用在密封环上的闭合力,在摩擦副之间形成很薄的一层气膜从而使密封工作在非接触状态下。

所形成的气膜完全阻塞了相对低压的密封介质泄漏通道,实现了密封介质的零泄漏或零逸出。

二、干气密封工作原理分析干气密封的一般设计形式是集装式,干气密封和普通平衡型机械密封相似,也由静环和动环组成,其中:静环由弹簧加载,并靠O型圈辅助密封。

端面材料可采用碳化硅、氮化硅、硬质合金或石墨。

干气密封与液体普通平衡型机械密封的区别在于:干气密封动环端面开有气体槽,气体槽深度仅有几微米,端面间必须有洁净的气体,以保证在两个端面之间形成一个稳定的气膜使密封端面完全分离。

气膜厚度一般为几微米,这个稳定的气膜可以使密封端面间保持一定的密封间隙,间隙太大,密封效果变差;而间隙太小会使密封面发生接触,因干气密封的摩擦热不能散失,端面间无润滑接触将很快引起密封端面的变形,从而使密封失效。

气体介质通过密封间隙时靠节流和阻塞的作用而被减压,从而实现气体介质的密封,几微米的密封间隙会使气体的泄漏率保持最小。

动环密封面分为两个功能区(外区域和内区域)。

气体进入密封间隙的外区域有空气动压槽,这些槽压缩进来的气体。

为了获得必要的泵效应,动压槽必须被开在高压侧。

密封间隙内的压力增加将保证即使在轴向载荷较大的情况下也将形成一个不被破坏的稳定气膜。

干气密封无接触无磨损的运行操作是靠稳定的气膜来保证的,稳定的气膜是由密封墙的节流效应和所开动压槽的泵效应得到的。

密封面的内区域(密封墙)是平面,靠它的节流效应限制了泄漏量。

干气密封技术简介

干气密封技术简介一般来讲,典型的干气密封结构包含有静环、动环组件(旋转环)、副密封O形圈、静密封、弹簧和弹簧座(腔体)等零部件。

静环位于不锈钢弹簧座内,用副密封O形圈密封。

弹簧在密封无负荷状态下使静环与固定在转子上的动环组件配合,如图1所示图1在动环组件和静环配合表面处的气体径向密封有其先进独特的方法。

配合表面平面度和光洁度很高,动环组件配合表面上有一系列的螺旋槽,如图2所示。

图2随着转子转动,气体被向内泵送到螺旋槽的根部,根部以外的一段无槽区称为密封坝。

密封坝对气体流动产生阻力作用,增加气体膜压力。

该密封坝的内侧还有一系列的反向螺旋槽,这些反向螺旋槽起着反向泵送、改善配合表面压力分布的作用,从而加大开启静环与动环组件间气隙的能力。

反向螺旋槽的内侧还有一段密封坝,对气体流动产生阻力作用,增加气体膜压力。

配合表面间的压力使静环表面与动环组件脱离,保持一个很小的间隙,一般为3微米左右。

当由气体压力和弹簧力产生的闭合压力与气体膜的开启压力相等时,便建立了稳定的平衡间隙。

在动力平衡条件下,作用在密封上的力如图3所示。

图 3闭合力Fc,是气体压力和弹簧力的总和。

开启力Fo是由端面间的压力分布对端面面积积分而形成的。

在平衡条件下Fc=Fo,运行间隙大约为3微米。

如果由于某种干扰使密封间隙减小,则端面间的压力就会升高,这时,开启力Fo大于闭合力Fc,端面间隙自动加大,直至平衡为止。

如图4所示。

图4类似的,如果扰动使密封间隙增大,端面间的压力就会降低,闭合力Fc大于开启力Fo,端面间隙自动减小,密封会很快达到新的平衡状态,见图5。

图5这种机制将在静环和动环组件之间产生一层稳定性相当高的气体薄膜,使得在一般的动力运行条件下端面能保持分离、不接触、不易磨损,延长了使用寿命。

通过以上结构的不同组合并配合辅助的密封可演化出用于实际工况的几种结构:干气密封型式单端面干气密封它适用于少量工艺气泄漏到大气中无危害的工况,见图6图6串联式干气密封它适用于允许少量工艺气泄漏到大气的工况,见图7。

干气密封

带中间进气串级干气密封

适用于既不允许工艺气泄漏到大气中,又不允许主密封气进入机内的工况 用于酸性、腐蚀性或易燃、易爆、危险性大的介质气体,可以做到完全无外漏。 需要引一路氮气作为第二级密封和中间迷宫间的使用气体。

碳环隔离密封

迷宫隔离密封

6、干气密封控制系统

7、密封极限工况

1、密封反转 没有损伤的短时间反转可接受,但应避免,需停车解体检查 可使用双向密封设计 2、密封反压(串级密封火炬气倒灌) 不允许,必须保证密封端面的正压差 3、低速盘车 不影响密封性能,建议按旋向盘车 4、密封液体污染 少量液体污染可以接受,但应避免 5、密封颗粒污染 避免固体颗粒、脏物进入密封面(过滤器后管路需处理洁净)

动环

静环和弹簧及弹簧座

• 螺旋槽干气密封工作原理如下图所示,动静端面上 开有螺旋槽,整个端分为槽区、台区和坝区。槽区 主要提供必需的流体动压力,坝区主要阻挡气体向 内侧流动以实现气体被压缩形成动压效应,增大气 膜刚度,还可在密封停车时起密封作用。干气密封 工作原理为:当动环按图逆时针旋转时,由于粘性 作用气体以速度V进入螺旋槽;速度V可以分解为垂 直于螺旋槽速度和与螺旋槽相切速度,其中与螺旋 槽相切速度主要提供流体动压力,而气流以速度V 运动到坝区后被压缩体积减小压力升高使密封面打 开,从而实现非接触运转。干气密封正常工作时, 端面间气膜一方面提供开启力来平衡闭合力,另一 方面可以起到润滑冷却作用,从而省去复杂的油封 系统,图示为泵如示干气密封。

4、双向旋转干气密封

5、结构布置

• 螺旋槽干气密封结构布置主要取决于密封 工况条件(包括被密封气体组分、压力、 温度、轴的转速等)、安全性以及环保要 求等。典型结构布置有单端面、双端面和 串级结构。

单端面干气密封

干气密封介绍

3.(1)压缩机带中间梳齿串联式干气密封HXGS-YFAMA

串联式带中间梳齿干气密封是高速离心压缩机轴封中采用得最多的一种密封形式;适用于不允许工艺气泄漏到大气中的工况。该 结构型式的干气密封,第一级密封气为工艺气,第二级密封气为氮气。一级泄漏出的全部工艺气和通过中间梳齿泄漏的大部分氮气由 火炬线排出。二级密封泄漏出的气体为氮气,从放空管线排出。主密封承受全部工作压力负荷,二级密封作为保护密封在低压下运行。 主密封失效后,次密封可起到主密封的作用,保证机组安全。密封气为工艺介质气体,保证了工艺介质不受外来气体的污染。密封非 接触运行,具有很长的使用寿命(5年以上)及很低的功率消耗。

(2)压缩机串联干气密封HXGS-YFAA

串联干气密封适用于允许少量工艺气泄漏到大气的工况。串联式干气密封通常情况下采用2级结构,第I级密封 (主密封)承担全部或者大部分负荷,第II级密封作为备用密封承受很小的差压。通过主密封泄漏出的工艺气大部 分由火炬线排出,少量工艺气通过II级密封泄漏出,通过放空管线排空。当主密封失效时第II级密封起主密封的作 用,保证工艺介质不向大气泄漏。

图2 干气密封端面动压槽(螺旋槽)简图

干气密封力平衡示意图

正常条件下,作用在密封面上的闭 合力(弹簧力和介质力)等于开启力 (气膜反力),密封工作在设计工作间 隙。 当受到外部干扰,气膜厚度减小, 则气膜反力增加,开启力大于闭合力, 迫使密封工作间隙增大,恢复到正常值。 相反,若密封气膜厚度增大,则气 膜反力减小,闭合力大于开启力,密封 面合拢恢复到正常值。因此,只要在设 计范围内,当外部干扰消失以后,气膜 厚度就可以恢复到设计值。 可见,干气密封的密封面间形成的 气膜具有一定的气膜刚度,气膜刚度越 大,干气密封抗干扰能力越强。密封运 行越稳定可靠。干气密封的设计就是以 获得最大的气膜刚度为目标而进行的。

干气密封结构与原理

在干气密封中,动环和静环的端面非常光滑,几乎 完全贴合,形成极薄的气膜。

03

由于气膜很薄,因此两环之间几乎没有摩擦,从而 延长了密封的使用寿命。

流体动压效应的维持

当气体在密封端面之间流动时, 会产生流体动压效应,使气膜 具有一定的承载能力。

流体动压效应的产生与气体的 流速、压力、温度和端面间的 距离等因素有关。

干气密封的失效分析

干气密封的失效可能是由于多种因素引起的,如端面磨 损、气体污染、机械振动等。

气体污染是指气体中夹杂的杂质颗粒物对密封端面的损 伤,导致密封性能下降。

端面磨损是由于密封环在长期运行过程中,端面逐渐磨 损导致气膜变薄,最终导致密封失效。

机械振动会破坏气膜的稳定性,导致密封失效。

04

整体结构设计

干气密封结构

由多个组件组成,包括密封端面、密 封圈、弹簧组件等,各组件之间相互 配合,共同实现干气密封功能。

结构设计原则

遵循简单、可靠、易于维护和更换的 原则,同时考虑温度、压力、腐蚀等 环境因素对密封性能的影响。

03

干气密封的工作原理

非接触式密封原理

01

干气密封是一种非接触式密封,通过在密封端面之 间形成一层稳定的气膜来实现密封。

表面处理

为提高密封性能,密封端 面可进行镀层、涂层等表 面处理。

流体动压效应的产生

1 2 3

流体动压效应

密封端面在相对运动过程中,由于表面粗糙度的 作用,使气体在端面间形成流体动压力,从而产 生密封效果。

流体动力润滑

在密封端面间形成一层稳定的气体润滑膜,使密 封端面在相对运动中保持分离状态,防止直接接 触。

研究并开发非接触式密封结构,降低密封面的摩擦和 磨损,提高密封性能。

干气密封

一、干气密封原理 二、常见的干气密封类型 三、干气密封PID图 四、干气密封逻辑图 五、干气密封操作

2019/4/29

一、干气密封原理

一般来讲,典型的干气密封包含了静环、动环组件(旋转环)、 副密封O形圈、静密封、弹簧和弹簧座(腔体)等。静环位于 不锈钢弹簧座内,用副密封O形圈密封。弹簧在密封无负荷状 态下使静环与固定在轴上的旋转环——动环组件配合,如图1 所示。

2019/4/29

7、干气密封系统的停车 1)、无论是事故停车,还是正常停车,在停机过 程中,要保证自增压系统的正常运行,即保证一 级密封气的正常供应,防止机体内的气体进入干 气密封内部。 2)、先停润滑油泵,至少1 个小时后再停隔离氮 气。

8、干气密封系统参数调整 1)、压缩机按照操作规程盘车,启动、升速、升压直至规定运行工况, 在各种工况下观察并记录有关现象,各个仪表显示的数值。因系统升 压干气密封各参数随之变化要及时调节。 2)、如果仪表显示值与设计值偏差10﹪之内,则不必要调整相关的压 力调节阀,如果偏差较大,可以仔细调整压力调节阀,边观察压力表, 边调整调节阀,直到满足要求。 3)、机组正常运行时,压缩机进出口压差大于 530KPa 时, 将增压泵 的操作投用在自动控制的状态。当遇到停机时,内外操一定要注意增 压泵是否正常自启动,否则,则需要手动启动,外操需到现场确认其 运行是否正常,内操需要注意增压泵是否满足增压要求。 4)、停机以后,为防止润滑油窜入干气密封系统,要保证机体压力 在.5~1.0MPag左右,停用润滑油系统后,机体才能完全泄压。

2019/4/29

2019/4/29

双端面密封结构

•双端面密封是一种有效地防止介质气体逃逸 到周围环境中的密封结构。它包括供给缓冲气 体, 如氮气,在两道密封之间通过接口加一个比 介质压力高的缓冲气体( 一般缓冲气体的压力 比介质压力高0. 2M Pa)。

干气密封的原理和结构

闭合力=Fs+Fp 开启力=Fo

B.间隙增大 闭合力>开启力

干气密封作用力图

Fs---弹簧作用力 Fp---介质作用力 Fo---气膜反力 Ha---气膜厚度

闭合力=Fs+Fp 开启力=Fo

C.间隙减小

闭合力<开启力

密封安装注意事项

确相同。 将经现场测量确定的调整垫(件18)套装在 主轴上(倒角方应靠近主轴端面),切勿装 反!! 将 “集装式主密封”套装在主轴上,注意区 分低压端(非驱动端)和高压端(驱动端), 配合使用 “拆装杆”和“安装板”将“集装 式密封”顶至工作位置。

缺点:

只能单向旋转

干气密封端面槽型

双旋向槽

U型槽

T型槽

双旋向槽特点

优点:

可双向旋转

缺点:

气膜刚度较小 稳定性较差 不能适应低转速

干气密封作用力图

Fs---弹簧作用力 Fp---介质作用力 Fo---气膜反力 Ha---气膜厚度

闭合力=Fs+Fp 开启力=Fo

A.正常间隙

闭合力=开启力

干气密封作用力图

干气密封原理及其应用

一.概述

干气密封概念是从气体润滑轴承理论基础上

发展而来

干气密封属于非接触式旋转动密封

在压缩机应用领域,干气密封有逐渐取代浮 环密封、迷宫密封和油润滑机械密封的趋势

干气密封优点

与普通接触式机械密封相比,干气密封主要有以下 优点: 省去了密封油系统及用于驱动密封油系统运转的 附加功率负载 大大减少了计划外维修费用和生产停车 避免了工艺气体被油污染的可能性 密封气体泄漏量小 维护费用低,经济实用性好 密封驱动功率小 密封使用寿命长,运行稳定可靠

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

压缩机密封

• 由于压缩机转子与定子之间存在间隙, 因而不可避免的存在泄漏,为了阻止这 种泄漏发生,必须设计一种密封结构。 • 压缩机密封分为轴端密封、级间密封、 油密封等等。

2

轴端密封几种型式

密封型式 迷宫密封 或梳齿密 封或拉别 令 浮环密封 特点 结构简单、泄漏大 应用场合 用于级间密封或油密封。 用于轴端密封的内侧部分, 或空气介质类压缩机的轴端 密封,如催化主风机 用于易燃爆介质类压缩机

PROCESS 工艺侧

ATMOSPHERE 大气侧 14

干气密封厂家一览表

装置名称 FCC RDS HC CCR 机组名称 富气压缩机(1台) 循环氢压缩机(2台) 循环氢压缩机(1台) 循环氢压缩机(1台) 新氢增压机 柴油加氢 循环氢压缩机(1台) 四川日机 约翰克兰鼎名(天津) 约翰克兰(英国)

4

干气密封的基本原理(二)

• 干气密封顾名思义是指干燥的、洁净的气体密封。 • 干气密封的密封面之间在运行时有非常小的间隙,密封气流过该间隙。 密封面之间的微小间隙要求密封气中不能含有直径超过间隙的颗粒, 也不能含有液体,干气密封控制盘的特点是具有过滤装置、除湿装置 (密封气用工艺介质时),提供高清洁度的气体以延长密封面的寿命, 并防止静环背面堆积污染物。 • 密封气分为主密封气、隔离气(缓冲气)。 • 干气密封设计压力为机组的进气压力。主密封进气腔的压力稍许高于 进气压力,确保密封腔内清洁的环境。由于密封腔与工艺气腔有压差, 对于串联式结构来讲大部分经除湿、过滤的密封气流经工艺气拉别令 密封进入压缩机,只有一小部分密封气流经密封面之间,成为泄漏气 体;对于并联式双端面密封来讲,密封气流经两个密封面之间,成为 泄漏气体。串联式结构主密封气又分一级主密封气(内侧端面)、二 级主密封气(外侧端面),内侧端面起主要密封作用,外侧端面是一 个安全密封,当内侧主密封突然失效时,危险介质不会发生大量外泄, 造成安全事故。一级主密封气使用工艺介质或氮气,二级主密封气只 能使用惰性气体(氮气)。

FT 1702

H

FIA 1702

主密封氮气

PDIA 1702

L

PIDA 1703

L

PG 1708

主密封气差压: 正常大于0.3 , 0.1 低报, 0.05 低低 联锁 主密封气流量: 正常1 3/ 高报2.5 /

PG 1710

PDIA 1701

:60

PCV1

PAL 1701

PDT 1701

PS 1701

9

干气密封力学原理图三

间隙增加

FC>FO FC 闭合力 S P FO 打开力

10

干气密封的几种常用类型

类型 特点 在我厂的使用

单端面干气密封 双端面并联密封

一个密封面,安全性较差, 多用于非有害介质

CCR的提升风机

两个断面并列布置,两个静 FCC富气压缩机 环在外侧,安全性较单端面 有所提高,用于压力18bar以 下 两个断面串联布置,内侧密 封损坏,外侧密封还可继续 维持密封,不致发生大量外 泄漏,多用于危险场合 RSD、HC、柴油加、 CCR循环氢压缩机, CCR新氢增压机

23

干气密封使用三忌

• 密封面忌杂质颗粒,颗粒将直接造成磨损 失效。 • 密封面忌液,液体进入密封面将造成动、 静环接触磨损,而加速密封失效。 • 忌反转,发生反转时密封面无法打开,动 静环瞬间磨损失效。

24

结构复杂,泄露量小,需要 一套复杂的密封油系统,有 时会污染润滑油系统,因而 运行费用高,维修复杂

机械接触 式密封

干气密封

需要密封油系统,工作寿命 较短其不稳定。

泄漏少、寿命长、能耗低、 操作简单可靠

目前石化企业较少使用

广泛用于石化企业各种易燃、 易爆、有毒介质类离心压缩 机

3

干气密封的基本原理(一)

15

干气密封厂家 约翰克兰鼎名(天津) FLOWSERVE

约翰克兰鼎名(天津)(FCC富气压缩机)

进气

高点放空 平衡管 出气 高点放空

压缩机 轴承 轴承

PG 1709

PG 1706

PG 1702

PG 1704

PG 1705

PG 1703

PG 1707

H

FIA 1701

FT 1701 PT 1702 PT 1703

5

干气密封的基本原理(二)

• 一级主密封气使用工艺介质的机组,在一定的运行模式下,例如循环 和启动,压缩机还没有产生足够给干气密封供气的压差。在 这种运行 模式下,干气密封容易受到来自于机壳内的未经过滤的气体进入密封 腔的污染。未经过滤的气体流入到密封腔称为“倒灌”。所以需要设 置增压器(如Flowserve、John crane的干气密封控制盘)。 • 隔离气注入密封于轴承之间,其作用是防止润滑油进入密封腔,同时 防止工艺气进入轴承腔。 • 缓冲气(或称作前置隔离气)用于并联双端面密封,注入密封于机壳 梳齿密封之间,其作用是防止未过滤、脱液的工艺介质进入密封腔, 造成密封损坏,使用惰性气体(氮气)。

氮气 氮气

无 无

开停机时用氮气 开停机时用氮气

柴油 加氢

循环氢压缩 压缩机 氮气 机(1台) 出口氢

氮气

无

一级主密封气经除 湿,配自动增压器 7

干气密封力学原理图一

间隙正常

FC<FO FC 闭合力 S P

压缩 膨胀

FO 打开力

8

干气密封力学原理图二

间隙减小

FC<FO FC 闭合力 S P FO 打开力

L:0.3

隔离氮气

16

FLOWSERVE干气密封(RDS、HC)

AL L I NST RUMENT T AG NUMBERS ARE PRECEDED BY " " I .E. - PDI T - 3 103

17

JOHN CRANE(柴油加氢)

18

四川日机(CCR循环压缩机)

19

约翰克兰鼎名(天津)(CCR增压机)(高压缸)

• 干气密封是一种密封全部工艺气压力的非接触式端面密封。 • 该密封包括轴向浮动的碳化物环——静环,和旋转环——动环,旋转 环密封面的外径部位刻有槽,槽的下面是被称为密封坝的光滑区域。 • 在轴处于静止和机组未升压时,静环背后的弹簧使其与动环接触。当 机组升压时,气体所产生的静压力将使得两个环分开并形成一极薄的 气膜(约3μm)。这间隙允许少量的密封气泄漏。 • 当机组开始旋转时,由于动环上槽的作用把气体向密封坝泵送,槽内 压力从外径向内径增加,靠近槽的根部产生一高压区域,并扩大两环 间的间隙,同时泄漏量也增加。 • 当弹簧力和气体的静压力与槽和密封坝的流体动力相等时,密封面之 间形成稳定的气膜间隙。 • 当间隙减小时,流体动力学作用使得端面之间的分离力迅速增加,间 隙将扩大。间隙的增大时将导致打开力减小,间隙将减小。干气密封 的自动平衡原理使得密封端面之间形成了稳定的间隙和泄漏量。当轴 旋转时密封面非接触,所以没有磨损。

20

约翰克兰鼎名(天津)(CCR增压机)(中压缸)

21

约翰克兰鼎名(天津)(CCR增压机)(低压缸)

22

干气密封安装、投用

• 控制盘至机组的管线必须进行酸洗钝化,水冲洗、风吹扫,确保管内 无杂质颗粒。 • 干气密封安装前,彻底吹扫机体上与干气密封腔相连通的开孔;拆卸 下平衡线并进行吹扫。 • 密封气、隔离气必须先于润滑油系统投用,润滑油系统停用后30分钟 以上(考虑高位油箱放油时间)才能停用密封气、隔离气。 • 密封气、隔离气投用前必须彻底脱液后,才能引入控制盘。 • 机组正常开车时应先投主密封气 、再投隔离气。 • 控制好主密封气、隔离气压力。 • 机组油运时,串联干气密封可不投用一级主密封气和增压器,但机体 排凝阀必须保持打开。

11

双端面串联密封

单端面干气密封

静环

动环

12

双端面干气密封

隔离气N2 排放口 主密封气N2 缓冲气N2

轴承

工艺介 质

13

带中间迷宫串联干气密封

Clean Buffer Gas 主密封气 Leakage泄漏至火炬

Inert Buffer Gas 二次密封氮气

Leakage泄漏至大气

缓冲氮气

Inert Buffer Gas 惰性隔离气

6

全厂密封气使用情况

装置 名称 FCC RDS HC CCR 机组名称 一级主 二级主 密封气 密封 氮气 隔离 气 仪表 风 氮只有一级主密封气 一级主密封气经除 湿,配自动增压器

循环氢压缩 压缩机 氮气 机(2台) 出口氢 循环氢压缩 机(1台) 循环氢压缩 脱氯氢 氮气 机(1台) 和氮气 新氢增压机 脱氯氢 氮气 和氮气