标准齿轮齿形系数及应力校正系数表

传动齿轮计算及公差选择

齿轮2齿宽 B2=20.00 (mm)

齿轮2齿宽系数 Φd2=0.31008

齿宽最小值 Bmin=20.00000 (mm)

模数(法面模数) Mn=3.75

端面模数 Mt=3.99067

螺旋角 β=20 (度)

总变位系数 Xsum=0.00000

标准中心距 A0=229.46333 (mm)

安装精度对载荷分布的影响 Kβm=

齿间载荷分布系数 KHα=

节点区域系数 Zh=

材料的弹性系数 ZE=

接触强度重合度系数 Zε=

接触强度螺旋角系数 Zβ=

重合、螺旋角系数 Zεβ=

接触疲劳寿命系数 Zn=

润滑油膜影响系数 Zlvr=

工作硬化系数 Zw=

接触强度尺寸系数 Zx=

齿向载荷分布系数 KFβ=

齿轮2第Ⅲ组精度 JD23=7

齿轮1齿厚上偏差 JDU1=F

齿轮1齿厚下偏差 JDD1=L

齿轮2齿厚上偏差 JDU2=F

齿轮2齿厚下偏差 JDD2=L

齿轮1齿数 Z1=72

齿轮1变位系数 X1=0.00

齿轮1齿宽 B1=25.00 (mm)

齿轮1齿宽系数 Φd1=0.23148

齿轮2齿数 Z2=43

齿轮2齿根高 hf2=4.68750 (mm)

齿轮2全齿高 h2=8.43750 (mmห้องสมุดไป่ตู้

齿轮2齿顶压力角 αat2=26.690527 (度)

中心距变动系数 yt=0.00000

齿高变动系数 △yt=0.00000

端面啮合角 αt'=21.1728322 (度)

齿轮传动的设计参数许用应力、精度选择

弯曲疲劳寿命系数KFN 接触疲劳寿命系数KHN

K N S

lim

极限应力lim 弯曲疲劳强度极限FE= Flim

接触疲劳强度极限 lim

弯 曲 疲 劳 寿 命 系 数 KN

v(m/s) 100

标准直齿圆柱齿轮传动计算总结

开 始

选择齿轮的材料和热处 理,选择传动精度

计算确定载荷系数K= KAKvKαKβ 修正计算模数

m mt 3 K / K t

选择齿数,选齿宽系数d 初选载荷系数(如Kt=1.2)

按接触强度确定直径d1 计算得mH=d1/z1 按弯曲强度确定模数mF 确定模数mt=max{mH ,mF}

按齿面接触疲劳强度设计

2 KT 1 u 1 Z H Z E d u H

2

d1

3

1 齿轮传动设计参数的选择

⑴压力角α

α越大,轮齿齿根厚度越 大,齿面曲率半径增大, 齿根抗弯强度及齿面接触 强度都得到提高,但却增 大了径向力。 一般用途传动,我国规定标准 齿轮压力α=20° 航空用齿轮多用α=25°作标准压力角;重合度大的 高速传动为增加啮合的柔性,常取α=16~18°,齿 顶高系数取1~1.2。

d 0 . 7 ~ 1 . 15 ( 非对称布置

Z 1 20 ~ 40 (闭式 ),取 24

),取 0 . 9

Y Fa Y Sa Y Fa Y Sa 1 1 2 2 max , F 2 F1

4.求K=KAKvKK

确定 m m t 3 K K t 5.齿面接触疲劳强度校核

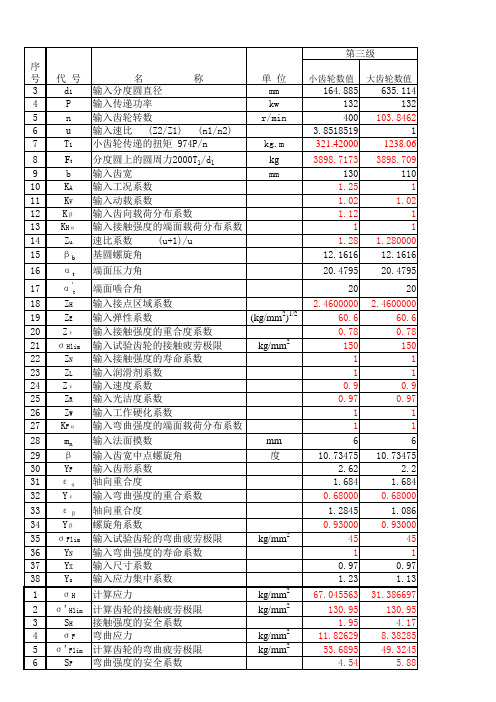

齿轮强度校核表

1.086 0.93

45 1 0.97 1.13 31.386697 130.95 4.17 8.38285 49.3245 5.88

1 1.28

1 1.02

1 1 1.280000

15 βb 基圆螺旋角 16 αt 端面压力角

12.1616 20.4795

12.1616 20.4795

17 α't 端面啮合角 18 ZH 输入接点区域系数

20

20

2.4600000 2.4600000

19 ZE 输入弹性系数

(kg/mm2)1/2

2.2 1.684 0.68000

33 εβ 轴向重合度 34 Yβ 螺旋角系数 35 σFlim 输入试验齿轮的弯曲疲劳极限 36 YN 输入弯曲强度的寿命系数 37 YX 输入尺寸系数 38 Ys 输入应力集中系数

kg/mm2

1.2845 0.93000

45 1 0.97 1.23

1.086 0.93000

代号

名

称

d1 输入分度圆直径

P 输入传递功率

n 输入齿轮转数

u 输入速比 (Z2/Z1) (n1/n2) T1 小齿轮传递的扭矩 974P/n

Ft 分度圆上的圆周力2000T1/d1 b 输入齿宽

KA 输入工况系数

KV 输入动载系数

Kβ 输入齿向载荷分布系数

KHα 输入接触强度的端面载荷分布系数

Zu 速比系数

1 1238.06

8

Ft 分度圆上的圆周力2000T1/d1

9

b 输入齿宽

kg

3898.7173 3898.709

mm

130

110

齿轮各项公差表

一齿径向综合公差f i″值m m

齿坯尺寸和形状公差

注:① 当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

② 若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于0.1m n。

标准公差数值μm

齿坯基准面径向跳动*和端面圆跳动公差m m

注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

齿轮的表面粗糙度(R a)推荐值m m

注:本表不属GB10095-88,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高

(a0=20°,h a*=1)

注:1. 用成形铣刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高;

用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2. 对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数z d代替z(斜齿轮:z d=z/cos3b b;

锥齿轮:z d=z/cosd)。

z d非整数时,可用插值法求出。

3. 本表不属GB10095-88,供参考。

齿轮参数

向导设计向导 - 模数变位系数向导 - 用户载荷计算类型 - 根据指定的功率和速度计算转矩强度计算类型 - 校验计算强度计算方法 - ISO 6336:1996常见参数传动比i 1.0000 ul传动比i in 1.0000 ul模数m 6.000 mm螺旋角β0.0000 deg压力角α20.0000 deg中心距a w250.000 mm产品中心距 a 240.000 mm总变位系数Σx 1.8976 ul周节p 18.850 mm基圆周节p tb17.713 mm工作压力角αw 25.5639 deg啮合系数ε 1.1963 ul轴平行度极限偏差f x0.0130 mm轴平行度极限偏差f y0.0065 mm齿轮齿轮 1 齿轮 2 模型类型无模型零部件齿数z 40 ul40 ul变位系数x 0.0000 ul 1.8976 ul 节径 d 240.000 mm 240.000 mm外径d a249.229 mm 272.000 mm 齿根直径d f225.000 mm 247.771 mm 基圆直径d b225.526 mm 225.526 mm 工作节径d w250.000 mm 250.000 mm 面宽 b 25.000 mm12.000 mm面宽比b r0.0500 ul 0.0500 ul 齿顶高a* 1.0000 ul 1.0000 ul 间隙c* 0.2500 ul0.2500 ul 齿根圆角r f* 0.3500 ul0.3500 ul 齿厚s 9.425 mm 17.713 mm 切向齿厚s t9.425 mm 17.713 mm 弦厚度t c8.322 mm 15.641 mm 弦齿顶高a c 3.100 mm 13.154 mm 弦尺寸W 83.069 mm 90.857 mm 弦尺寸齿z w 5.000 ul 5.000 ul 钢丝之间的尺寸M 256.781 mm 273.726 mm 钢丝直径d M11.000 mm 11.000 mm 螺旋角极限偏差Fβ0.0130 mm 0.0110 mm 极限圆周径向跳动F r0.0290 mm 0.0290 mm 轴向螺距极限偏差f pt0.0100 mm 0.0100 mm 基本螺距极限偏差f pb0.0095 mm 0.0095 mm 虚齿数z v40.000 ul 40.000 ul 虚节径d n240.000 mm 240.000 mm 虚外径d an249.229 mm 272.000 mm 虚基圆直径d bn225.526 mm 225.526 mm 无锥形变位系数x z-0.1588 ul -0.1588 ul 无底切变位系数x p-1.3198 ul -1.3198 ul 变位系数许用底切x d-1.4898 ul -1.4898 ul 齿顶高截断k 0.2309 ul 0.2309 ul 啮合外齿厚度s a0.9748 ul 0.3488 ul 提示压力角αa 25.1909 deg 33.9894 deg载荷齿轮 1 齿轮 2功率P 1.000 kW0.980 kW速度n 1000.00 rpm 1000.00 rpm转矩T 9.549 N m 9.358 N m效率η0.980 ul径向力F r36.543 N切向力F t76.394 N轴向力F a0.000 N法向力F n84.685 N圆周速度v 12.566 mps共振转速n E13013.753 rpm材料齿轮 1 齿轮 2用户材料用户材料极限拉伸强度S u700 MPa700 MPa屈服强度S y340 MPa340 MPa弹性模量 E 206000 MPa206000 MPa 泊松比μ0.300 ul0.300 ul 弯曲疲劳极限ζFlim352.0 MPa352.0 MPa 接触疲劳极限ζHlim1140.0 MPa1140.0 MPa 齿型心硬度JHV 210 ul210 ul齿侧面硬度VHV 600 ul600 ul弯曲时的基本载荷循环次数N Flim3000000 ul3000000 ul 接触时的基本载荷循环次数N Hlim100000000 ul100000000 ul 弯曲的 W?hler 曲线指数q F 6.0 ul 6.0 ul接触的 W?hler 曲线指数q H10.0 ul10.0 ul处理类型类型 2 ul 2 ul 强度计算附加载荷系数应用系数K A 1.200 ul动态系数K Hv 1.598 ul 1.598 ul面载荷系数K Hβ2.443 ul 1.856 ul横向载荷系数K Hα1.070 ul 1.140 ul一次过载系数K AS 1.000 ul接触系数弹性系数Z E189.812 ul区域系数Z H 2.176 ul啮合系数Zε0.967 ul单对齿接触系数Z B 1.065 ul 1.003 ul使用寿命系数Z N 1.000 ul 1.000 ul润滑系数Z L0.962 ul粗糙度系数Z R 1.000 ul速度系数Z v 1.008 ul螺旋角系数Zβ 1.000 ul尺寸系数Z X1.000 ul1.000 ul加工硬化系数Z W 1.000 ul弯曲系数形状系数Y Fa 2.103 ul 1.663 ul 应力校正系数Y Sa 1.755 ul 1.510 ul 带有磨削切口的齿的系数Y Sag1.000 ul1.000 ul 螺旋角系数Yβ 1.000 ul啮合系数Yε0.877 ul交变载荷系数Y A 1.000 ul1.000 ul 生产技术系数Y T 1.000 ul1.000 ul 使用寿命系数Y N 1.000 ul 1.000 ul 开槽敏感系数Yδ 1.118 ul 1.087 ul 尺寸系数Y X 1.000 ul1.000 ul 齿根表面系数Y R 1.000 ul结果免受点蚀安全系数S H 5.036 ul 5.348 ul免受断齿安全系数S F56.469 ul 40.338 ul静态接触安全S Hst 4.339 ul 4.608 ul静态弯曲安全S Fst126.218 ul 92.792 ul校验计算正消息摘要17:13:27 设计: 啮合系数接近限制值17:13:27 设计: 齿数是成比例的 - 相同齿的形状相对规则17:13:27 计算: 计算结果表示设计正确!。

齿轮各项公差表

一齿径向综合公差【1】f i″值m m

齿坯尺寸和形状公差

②若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于0.1m n。

标准公差数值μm

齿坯基准面径向跳动*和端面圆跳动公差m m

注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

齿轮的表面粗糙度(R a)推荐值m m

注:本表不属GB10095-88,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高

*

注:1. 用成形铣刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高;

用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2.

对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数z d代替z(斜齿轮:z d=z/cos3b b;

锥齿轮:z d=z/cosd)。

z d非整数时,可用插值法求出。

3. 本表不属GB10095-88,供参考。

齿轮的设计计算

Z1,Z2互为质数

载荷系数 =1.3

小齿轮传递的转矩

选齿宽系数 =1

ZE=189.8

应力循环次数

N1=

N2=

接触疲劳寿命系数

接触疲劳许用应力

圆周速度

V=1.503 m/s

计算齿宽

b=88.79mm

齿宽与齿高之比

载荷系数

分度圆直径

计算模数m=3.89mm

弯曲疲劳强度极限:

弯曲疲劳寿命系数

6〕计算应力循环次数

设每年工作300天

7〕确定接触疲劳寿命系数

由《机械设计》教材P207图10-19查得

8>计算接触疲劳许用应力

取失效概率为 %,安全系数为S=1,

〔2〕计算

1〕试算小齿轮分度圆直径d1t,带入 中较小的值.

2〕计算圆周速度v

h

模数

齿高h=2.25mt=2.25x3.700=8.325mm

两者材料的硬度差为46HBS.

4)选小齿轮的齿数为Z1=24,大齿轮的齿数Z2=4.01×24=96.24

取Z2=97

2按照齿面接触强度初步设计齿轮主要尺寸

由设计计算公式进行试算,即

〔1〕确定公式内的各计算数值

1〕试选载荷系数 =1.3

2>计算小齿轮传递的转矩

3〕选择齿宽系数

根据齿轮为软齿轮在两轴承间为对称布置.查

齿轮的设计计算

计算和说明

结果

1选定齿轮类型,精度等级,材料与齿数

1〕按方案a,选用直齿圆柱齿轮传动.

2〕输送机为一般工作机器,速度不高,故选用7级精度〔GB 10095-88〕

3〕材料选择.由《机械设计》P191表10-1:

小齿轮选用45钢,调质处理,硬度为236HBS

齿轮的变位系数一览表【免费下载】

变位系数x是径向变位系数,加工标准齿轮时,齿条形刀具中线与齿轮分度圆相切。

加工变位齿轮时齿条形刀具中线与齿轮分度圆相切位置偏移距离xm,外移x为正,内移x为负。

除了圆锥齿轮有时采用切向变位xt外,圆柱齿轮一般只采用径向变位。

变位系数x的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量。

变位齿轮的主要功用如下:(1)减小齿轮传动的结构尺寸,减轻重量在传动比一定的条件下,可使小齿轮齿数zl<zmin,从而使传动的结构尺寸减小,减轻机构重量。

(2)避免根切,提高齿根的弯曲强度当小齿轮齿数z1<zmin时,可以利用正变位避免根切,提高齿根的弯曲强度。

x≥xmin=(Z-Zmin)/Zmin,对α=20o时,Zmin=17。

(3)提高齿面的接触强度采用啮合角α’>α的正传动时,由于齿廓曲率半径增大,故可以提高齿面的接触强度。

(4)提高齿面的抗胶合耐磨损能力采用啮合角α’>α的正传动,并适当分配变位系数xl、x2,使两齿轮的最大滑动率相等时,既可降低齿面接触应力,又可降低齿面间的滑动率以提高齿轮的抗胶合和耐磨损能力。

(5)配凑中心距当齿数z1、z2不变的情况下,啮合角α’不同,可以得到不同的中心距,以达到配凑中心距的目的。

(6)修复被磨损的旧齿轮齿轮传动中,小齿轮磨损较重,大齿轮磨损较轻,可以利用负变位把大齿轮齿面磨损部分切去再使用,重配一个正变位小齿轮,这就节约了修配时需要的材料与加工费用。

选择变位系数的基本原则(1)润滑条件良好的闭式齿轮传动当齿轮表面的硬度不高时(HBS<350),即对于齿面未经渗碳、渗氮、表面淬火等硬化处理的齿轮,齿面疲劳点蚀或剥伤为其主要的失效形式,这时应选择尽可能大的总变位系数x,即尽量增大啮合角,以便增大啮合节点处齿廓的综合曲率半径,减少接触应力,提高接触强度与疲劳寿命。

当轮齿表面硬度较高时(HBS>350),常因齿根疲劳裂纹的扩展造成轮齿折断而使传动失效,这时,选择变位系数应使齿轮的齿根弯曲强度尽量增大,并尽量使相啮合的两齿轮具有相近的弯曲强度(2)开式齿轮传动齿面研磨磨损或轮齿折断为其主要的失效形式。